Изобретение относится к области строительства трубопроводов и предназначено для изоляции их неразъемных стыковых соединений, в частности предварительно теплоизолированных труб трубопроводов в полимерной оболочке для тепловых сетей, водопроводов, нефтепроводов, и может быть использовано также при подводной прокладке трубопроводов в условиях водных акваторий, болотистой местности, для изоляции стыковых соединений предварительно теплогидроизолированных труб трубопровода с двойной индустриальной изоляцией.

Известно покрытие из термоусаживающейся полиэтиленовой пленки для герметизации стыков между трубопроводами, в котором используется электронагревательный элемент. В качестве электронагревательного элемента используют проводник электрического тока, покрытый сшитым полимером (Авт. свид. № 1482513, 1989).

Однако электронагревательный элемент не предназначен для работы в режиме электросварки.

Известен способ выполнения стыка трубопроводов в полимерной оболочке, включающий установку электронагревательных элементов по периметру концов полимерных оболочек соединяемых труб между наружными поверхностями полимерных оболочек и внутренней поверхностью полимерной муфты, электросварку полимерной муфты с полимерными оболочками (Авт. свид. № 1684083, 1991).

К недостаткам этого способа следует отнести необходимость использования муфты с закладным электронагревательным элементом. Отсутствие электроизоляционной оболочки у электронагревательного элемента в процессе электросварки приводит к смещению витков его спирали и как следствие к местным перегревам, коротким замыканиям, т.е. надежность способа низка.

Известно устройство для выполнения стыка трубопроводов в полимерной оболочке, включающее электронагревательный элемент в виде проводника электрического тока, выполненного с возможностью присоединения к источнику электрического тока для электросварки полимерной муфты с полимерными оболочками (Авт. свид. №1684083, 1991).

Это известное устройство характеризуется сложностью конструкции, низкой надежностью.

Известен принятый в качестве прототипа способ выполнения стыка трубопроводов в полимерной оболочке, включающий установку электронагревательных элементов по периметру концов полимерных оболочек соединяемых труб между наружными поверхностями полимерных оболочек и внутренней поверхностью полимерной муфты, электросварку полимерной муфты с полимерными оболочками (Патент РФ № 2145688, 2000).

Известно принятое в качестве прототипа устройство для выполнения стыка трубопроводов в полимерной оболочке, включающее электронагревательный элемент в виде проводника электрического тока, выполненного с возможностью присоединения к источнику электрического тока для электросварки полимерной муфты с полимерными оболочками (Патент РФ № 2145688, 2000).

Недостатками известных способа и устройства являются необходимость наличия медных перфорированных полос, которые используют в качестве электронагревательных элементов, что усложняет и удорожает выполнение стыка.

Задачей изобретения является получение технического результата, который может быть выражен в снижении затрат на выполнение стыков, упрощении их конструкции.

Технический результат достигается тем, что в известном способе выполнения стыка трубопроводов в полимерной оболочке, включающем установку электронагревательных элементов по периметру концов полимерных оболочек соединяемых труб между наружными поверхностями полимерных оболочек и внутренней поверхностью полимерной муфты, электросварку полимерной муфты с полимерными оболочками, в качестве электронагревательных элементов используют проводник электрического тока, помещенный в профилированную полимерную электроизоляционную оболочку, а электросварку полимерной муфты с полимерными оболочками ведут в режиме расплавления профилированной полимерной электроизоляционной оболочки электронагревательного элемента, при этом используют проводник электрического тока, помещенный в профилированную полимерную электроизоляционную оболочку, материал которой соответствует материалу полимерных оболочек и полимерной муфты.

В конкретных случаях выполняют теплоизолированный стык предварительно теплоизолированных трубопроводов либо теплогидроизолированный стык предварительно тепло- и гидроизолированных трубопроводов с двойной изоляцией.

В качестве материала полимерных оболочек, полимерной муфты и профилированной полимерной электроизоляционной оболочки электронагревательных элементов используют полиэтилен низкого давления плотностью 0.945-0.951 г/см3 при 23°С и содержанием сажи 2.0-2.5%.

Используют электронагревательный элемент, в котором проводник электрического тока помещен в профилированную полимерную электроизоляционную оболочку и может быть представлен несколькими параллельно расположенными жилами.

Изобретение воплощено также в устройстве для выполнения стыка трубопроводов в полимерной оболочке, включающем электронагревательный элемент в виде проводника электрического тока, выполненного с возможностью присоединения к источнику электрического тока для электросварки полимерной муфты с полимерными оболочками, при этом проводник электрического тока помещен в профилированную полимерную электроизоляционную оболочку, материал которой соответствует материалу полимерных оболочек и полимерной муфты.

Проводник электрического тока может быть представлен одной или несколькими жилами, при этом жила или жилы в поперечном сечении имеют форму круга, прямоугольника или эллипса и выполнены медными, алюминиевыми, из нихрома или вольфрама.

Жилы проводника электрического тока, представленного несколькими жилами, расположены в один ряд параллельно проводнику и друг другу, при этом жилы электрически соединены между собой последовательно или параллельно, а свободные концы крайних жил являются токоподводящими выводами электронагревательного элемента.

Профилированная полимерная электроизоляционная оболочка в поперечном сечении повторяет форму поперечного сечения жилы или имеет форму, близкую к кругу или квадрату, или прямоугольнику, или эллипсу.

Профилированная полимерная электроизоляционная оболочка в поперечном сечении может иметь форму, характеризующуюся наличием различных по толщине участков, причем максимальный размер в этом случае имеют участки в месте расположения жил, а минимальный - между жилами.

Участки профилированной полимерной электроизоляционной оболочки, расположенные между жилами, могут иметь местные углубления, в т.ч. двухсторонние, т.е. с верхней стороны и с нижней напротив друг друга, а также чередующиеся либо сквозные отверстия, либо то и другое.

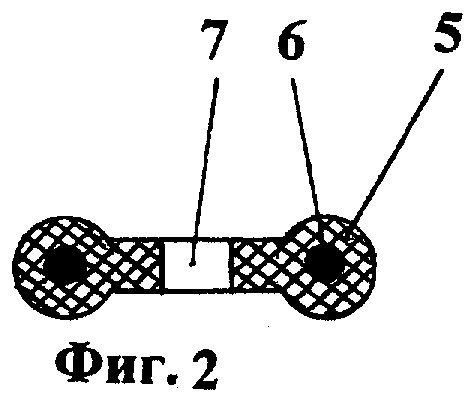

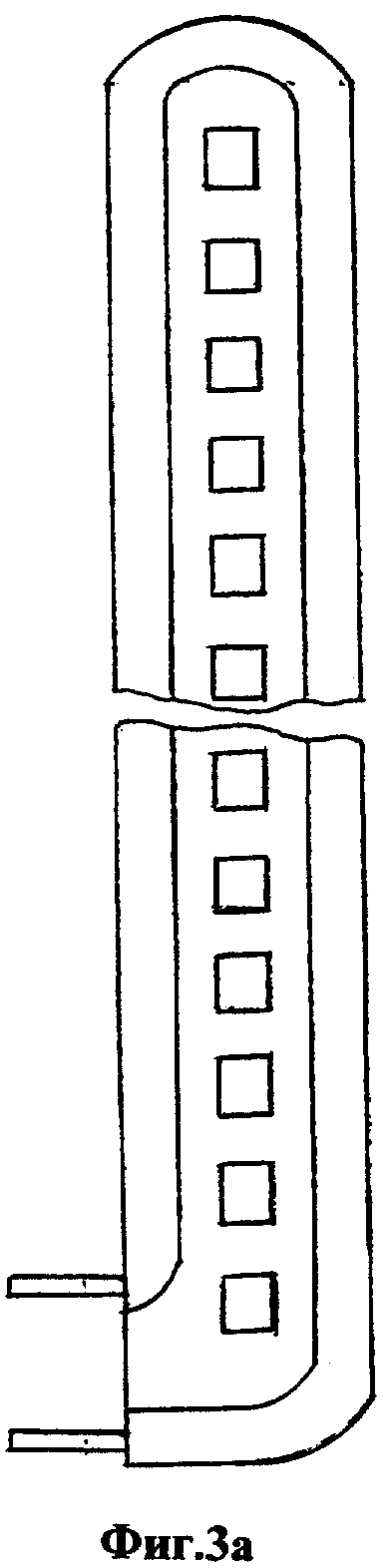

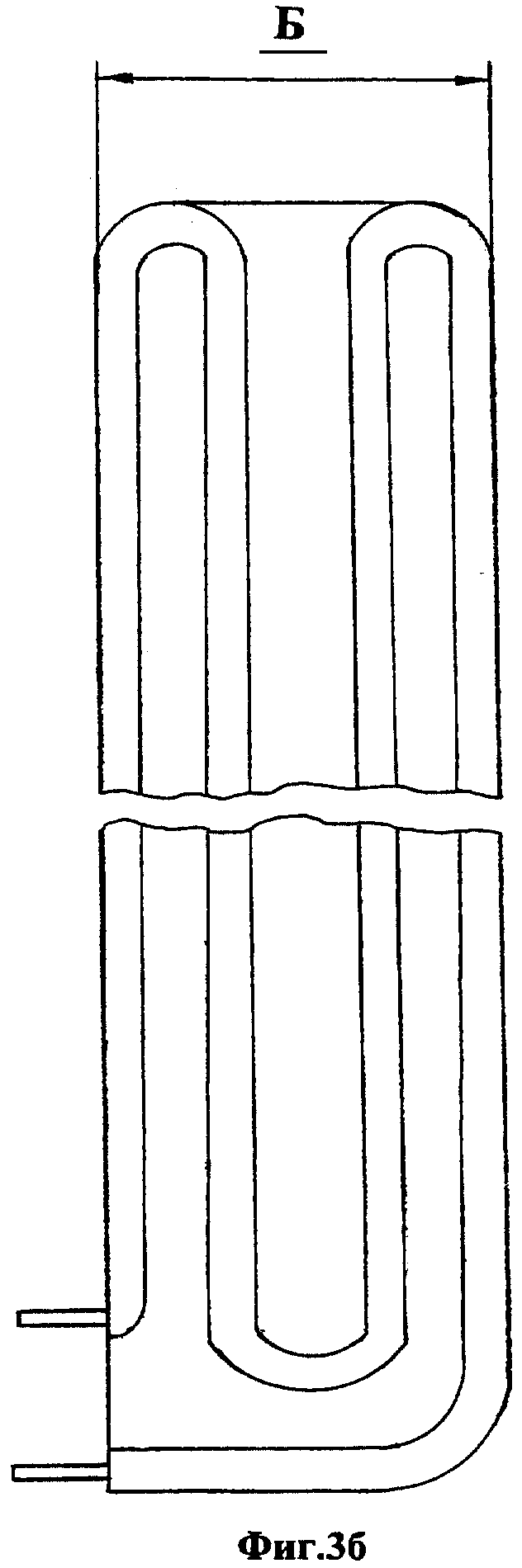

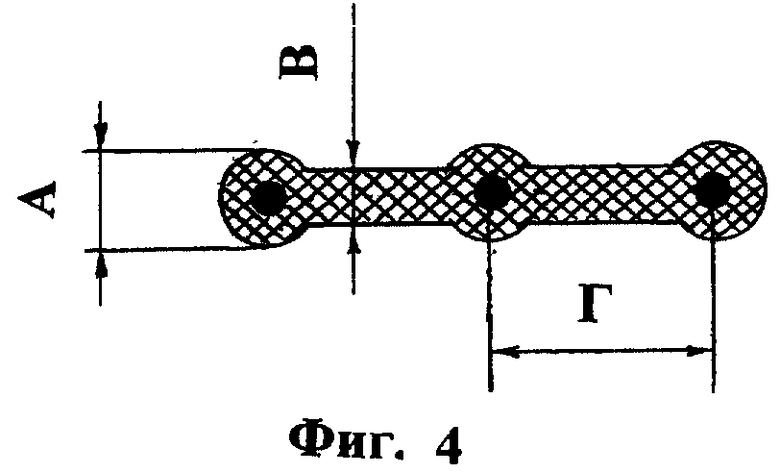

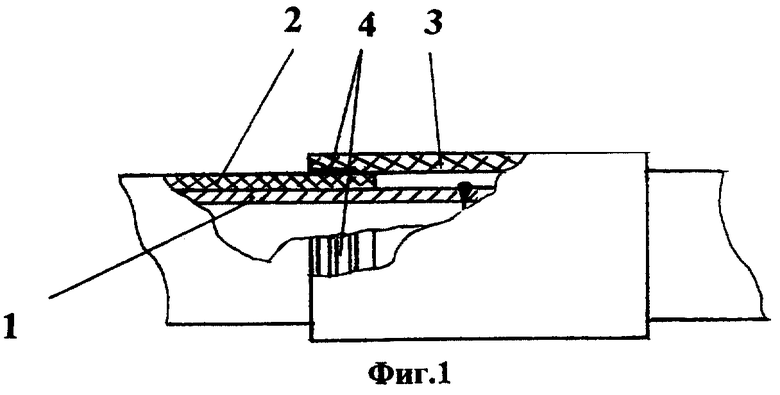

На фиг.1 показан стык с местными разрезами; на фиг.2. показано поперечное сечение электронагревательного элемента, у которого проводник электрического тока помещен в профилированную полимерную электроизоляционную оболочку и представлен двумя параллельно расположенными жилами; на фиг.3а, 3б, 3в показаны варианты электронагревательных элементов; на фиг.4 показано поперечное сечение электронагревательного элемента, показанного на фиг.3б.

В стыке труб 1 трубопровода или трубопроводов в полимерной оболочке 2 полимерная муфта 3 охватывает концы полимерных оболочек 2 соединяемых труб 1. По периметру концов полимерных оболочек 2 соединяемых труб 1 между наружными поверхностями полимерных оболочек 2 и внутренней поверхностью полимерной муфты 3 располагают электронагревательные элементы 4 в виде проводника электрического тока, выполненного с возможностью присоединения к источнику электрического тока (не показан). Проводник электрического тока помещен в профилированную полимерную электроизоляционную оболочку 5. Жила или жилы 6 проводника электрического тока в поперечном сечении имеют форму круга, прямоугольника или эллипса и могут быть выполнены медными, алюминиевыми, из нихрома или вольфрама. Профилированная полимерная электроизоляционная оболочка 5 в поперечном сечении повторяет форму поперечного сечения жилы или имеет форму, близкую к кругу или квадрату, или прямоугольнику, или эллипсу. Жилы 6 проводника электрического тока, представленного несколькими жилами, расположены в один ряд параллельно проводнику и друг другу, при этом жилы электрически соединены между собой последовательно или параллельно, а свободные концы крайних жил 6 являются токоподводящими выводами электронагревательного элемента, к которым присоединяют источник электрического тока для осуществления электросварки оболочек 2 и муфты 3. Профилированная полимерная электроизоляционная оболочка 5 в поперечном сечении может иметь произвольную форму, характеризующуюся в том числе наличием различных по толщине участков, причем максимальный размер в этом случае имеют участки в месте расположения жил, а минимальный - между жилами 6. Участки профилированной полимерной электроизоляционной оболочки 5, расположенные между жилами 6, могут иметь местные углубления (не обозначены) либо сквозные отверстия 7, либо то и другое. Материал профилированной полимерной электроизоляционной оболочки 5 соответствует материалу полимерных оболочек 2 и полимерной муфты 3. В качестве материала полимерных оболочек 2, полимерной муфты 3 и профилированной полимерной электроизоляционной оболочки 5 электронагревательных элементов 4 используют полиэтилен низкого давления плотностью 0.942-0.951 г/см3 при 23°С и содержанием сажи 2.0-2.5%. Целесообразно, чтобы показатель текучести расплава при 5 кгс составлял бы 0,7-1,1 г/10 мин ±10%.

Способ осуществляют следующим образом. По периметру концов полимерных оболочек 2 соединяемых труб (трубопроводов) 1, например предварительно теплоизолированных или теплогидроизолированных (здесь имеется в виду наличие теплоизоляционной либо теплоизоляционной и гидроизоляционной, либо утяжеляющей гидроизолирующей прослоек между оболочкой 2 и трубой 1, которые на фиг.1 не показаны), закрепляют электронагревательные элементы 4 и размещают полимерную муфту 3 на место стыка. Таким образом, электронагревательные элементы 4 оказываются установленными между наружными поверхностями полимерных оболочек 2 и внутренней поверхностью полимерной муфты 3. Снаружи муфты 3 в зоне расположения элементов 4 могут быть установлены и затянуты обжимные ленты. Перед установкой обжимных лент муфта 3 может быть термоусажена. Электросварку полимерной муфты 3 с полимерными оболочками 2 ведут в режиме расплавления профилированной полимерной электроизоляционной оболочки 5 электронагревательных элементов 4. Наиболее интенсивному нагреву подвергается зона профилированной полимерной оболочки 5, тяготеющая к проводнику электрического тока (жиле 6) и находящаяся ближе к поверхностям оболочки 2 и муфты 3, которые также подвергаются температурному воздействию и частично (на этих участках) переходят расплав. В результате в этих местах образуются зоны однородного расплава полимера. Излишки расплава заполняют близ расположенные зазоры и пустоты. Участки профилированной полимерной оболочки 5, расположенные между жилами 6, менее подвержены температурному воздействию и препятствуют смещению жил 6 в процессе электросварки, переходя в расплав только на завершающей стадии процесса электросварки.

Ниже приведен пример выполнения стыка, раскрывающий особенности предложенного изобретения.

Для выполнения стыка используют электронагревательные элементы, в которых проводник электрического тока содержит параллельно расположенные жилы, имеющие диаметр "Д", который составляет 1,34 мм, расстояние "Г" между жилами составляет 6-7 мм, толщина "А" профилированной оболочки (максимальный размер) не превышает 2 мм, ширина "Б" имеет размер не более 30 мм (например, 15 мм), а толщина "В" перемычек профилированной оболочки между жилами (минимальный размер) - не более 1,5 мм. Жилы соединены последовательно, количество жил - три, токоподводящие выводы расположены на концах электронагревательного элемента, а его длина выбрана из расчета, чтобы после его закрепления по периметру оболочки был бы обеспечен гарантированный зазор между его концами и токоподводящими выводами, которые располагают преимущественно в верхней части стыка при горизонтальном расположении трубопроводов. Надвигают муфту на стык, которая предварительно до соединения (сварки) металлических труб была надвинута на один из концов соединяемых трубопроводов поверх полимерной оболочки, термоусаживают муфту, затягивают обжимные ленты, назначенным режимом работы источника тока осуществляют электросварку полимерной муфты с полимерными оболочками. Далее проводят завершающие работы по выполнению стыка, в т.ч. теплоизоляцию или гидроизоляцию утяжеляющим материалом муфты. Подробно основные этапы работ по выполнению стыка, в частности завершающие, раскрыты, например, в патенте РФ № 2145688, заявке PCTIT 03/ 095887.

Использование изобретения для изоляции неразъемных стыковых соединений трубопроводов при их строительстве, ремонте, в т.ч. при подводной прокладке трубопроводов позволяет снизить затраты на выполнение стыков, упростить их конструкцию, повысить технологичность и ускорить работы по прокладке трубопроводов.

Изобретение относится к области строительства трубопроводного транспорта и предназначено для изоляции неразъемных стыковых соединений предварительно теплоизолированных труб в полимерной оболочке при строительстве трубопроводов тепловых сетей, водопроводов, нефтепроводов, при подводной прокладке трубопроводов. По периметру концов полимерных оболочек соединяемых труб между наружными поверхностями полимерных оболочек и внутренней поверхностью полимерной муфты устанавливают электронагревательные элементы. В качестве электронагревательных элементов используют проводник электрического тока, помещенный в профилированную полимерную электроизоляционную оболочку, а электросварку полимерной муфты с полимерными оболочками ведут в режиме расплавления профилированной полимерной электроизоляционной оболочки электронагревательного элемента. Материал профилированной полимерной электроизоляционной оболочки соответствует материалу полимерных оболочек и полимерной муфты. Упрощает выполнение сварочного соединения стыков труб. 2 н. и 10 з.п. ф-лы, 4 ил.

| RU 2145688 C1, 20.02.2000 | |||

| Муфта для сварки труб из термопластов | 1989 |

|

SU1684083A1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ ТРУБЫ, АРМИРОВАННОЙ МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 1998 |

|

RU2143628C1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1994 |

|

RU2085383C1 |

| DE 3932807 C1, 02.05.1991 | |||

| US 4842305 A, 27.06.1989. | |||

Авторы

Даты

2006-08-27—Публикация

2005-01-11—Подача