Изобретение относится к области вакуумной электротермии и порошковой металлургии и предназначено для использования в электротермических установках различного назначения, в которых в качестве нагревателя используется сильноионизированная плазма, в частности в вакуумной электронно-плазменной печи, например для получения из исходного металлического порошка слитка металла либо мелкодисперсного очищенного порошка.

Известно устройство для получения слитка металла из порошка, содержащее катод, имеющий рабочую полость, канал для подачи плазмообразующего газа, механизм крепления катода к катододержателю и установленную внутри катода охлаждаемую трубку для подачи порошка исходного материала в столб плазмы (А.с. №820232, М.кл. С22В 9/22).

Недостатком известного устройства является неравномерный нагрев частиц исходного порошка в плазменном столбе из-за невозможности управления распределением подаваемого в катод порошка по сечению плазменного разряда в зависимости от условий горения и формы разряда.

Целью данного изобретения является устранение указанного недостатка. Для достижения поставленной цели в катодном узле вакуумной электронно-плазменной печи, состоящем из катододержателя, полого цилиндрического катода, имеющего канал для подачи плазмообразующего газа и механизм крепления катода к катододержателю и установленной внутри катода охлаждаемой трубки для подачи порошка исходного материала в столб плазмы, охлаждаемая трубка снабжена механизмом перемещения вдоль продольной оси катода, в ней установлен регулятор направления, формы струи газа и частиц исходного порошка.

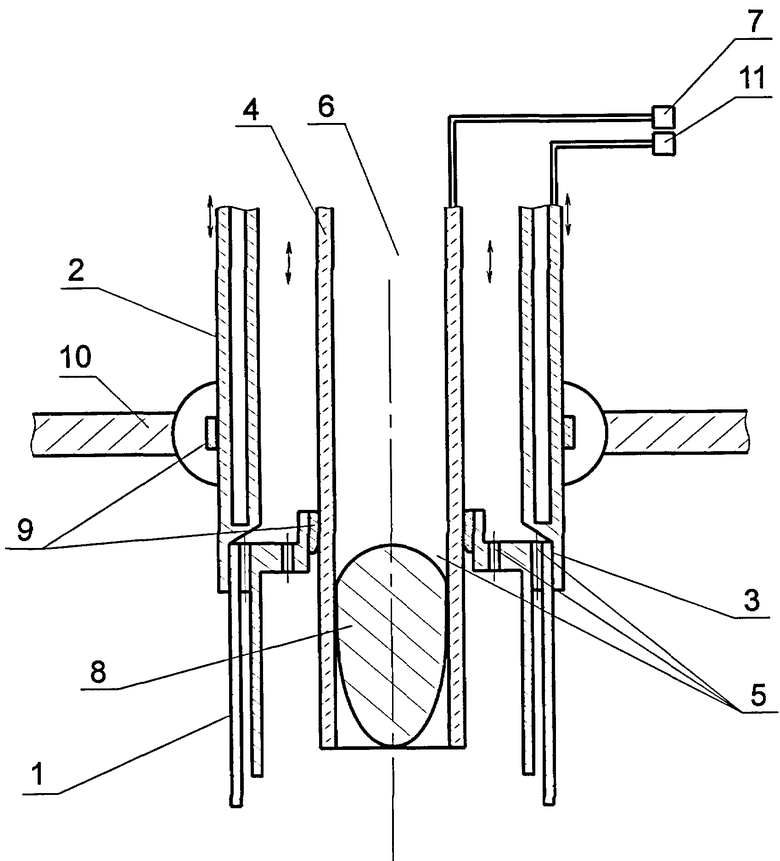

На чертеже изображен катодный узел вакуумной электронно-плазменной печи в разрезе.

Катодный узел состоит из полого цилиндрического катода 1, закрепленного на катододержателе 2 с помощью механизма крепления катода к катододержателю 3 и охлаждаемой трубки 4 для подачи исходного порошка. Катод снабжен каналом для подачи плазмообразующего газа 5. Охлаждаемая трубка имеет осевое отверстие 6 для подачи исходного порошка в потоке транспортного газа в полость катода и самостоятельный механизм перемещения 7 вдоль продольной оси катода. Внутри охлаждаемой трубки установлен регулятор 8 направления и формы струи газа и частиц исходного порошка. Регулятор выполнен в виде тела вращения (например, труба, конус) и снабжен профильными каналами. Форма и расположение каналов на регуляторе зависит от требуемых условий регулирования направления и формы струи газа и частиц исходного порошка и придания равномерно вылетающему из каналов порошку вектора скорости как вдоль оси катода, так и под углом к ней, в том числе с возможностью обеспечения тангенциальной закрутки частиц порошка. Оси каналов могут совпадать либо не совпадать с осью трубки. Каналы могут быть выполнены, например, продольными прямоугольной формы и симметричными по образующей, в виде отверстий, в виде кольцевой щели по периметру, в виде закрученных спиралей. С помощью изоляционных прокладок 9 катододержатель электрически изолирован от корпуса печи 10, охлаждаемая трубка - от катода.

Работа устройства происходит следующим образом. Катод 1 при помощи механизма перемещения и управления 11 располагают в вакуумной камере электронно-плазменной печи в направлении анода (на чертеже не показан). Камеру откачивают до давления 10-1-10-5 мм рт.ст. В канал 5 подают плазмообразующий газ. После этого подают напряжение между катодом и анодом, вследствие чего в межэлектродном пространстве зажигается электрический разряд и формируется столб плазмы. Исходный порошок подают через отверстие 6 в охлаждаемую трубку 4 с установленным в ней регулятором 8. Пролетая через профильные каналы регулятора внутрь столба плазмы и приобретая при этом заданный вектор скорости и требуемое направление, частицы порошка равномерно нагреваются, расплавляются и рафинируются. Изменяя с помощью механизма перемещения 7 местоположение охлаждаемой трубки внутри катода, управляют распределением подаваемого в катод порошка по сечению плазменного разряда в зависимости от условий горения и формы разряда. Тем самым достигают контролируемости и существенного улучшения свойств конечного порошка либо слитка. Расплавленные очищенные частицы исходного порошка пролетают в направлении анода вакуумной электронно-плазменной печи и проходят последующие стадии технологического цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ УЗЕЛ ВАКУУМНОЙ ЭЛЕКТРОННО-ПЛАЗМЕННОЙ ПЕЧИ | 2008 |

|

RU2388194C1 |

| ВАКУУМНАЯ ЭЛЕКТРОННО-ПЛАЗМЕННАЯ ПЕЧЬ | 2008 |

|

RU2376394C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ОЧИЩЕННОГО ПОРОШКА ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389584C2 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА ИЗ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU820232A1 |

Изобретение относится к области вакуумной электротермии и порошковой металлургии и предназначено для использования в электротермических установках различного назначения, в которых в качестве нагревателя используется сильноионизированная плазма для получения из исходного металлического порошка слитка металла либо мелкодисперсного очищенного порошка. Катодный узел вакуумной электронно-плазменной печи состоит из катододержателя, полого цилиндрического катода, имеющего канал для подачи плазмообразующего газа и механизм крепления катода к катододержателю, и установленной внутри катода охлаждаемой трубки для подачи порошка исходного материала в столб плазмы. Охлаждаемая трубка снабжена механизмом перемещения вдоль продольной оси катода, в ней установлен регулятор направления и формы струи газа и частиц исходного порошка. Пролетая через профильные каналы регулятора внутрь столба плазмы и приобретая при этом заданный вектор скорости и требуемое направление, частицы исходного порошка равномерно нагреваются, расплавляются и рафинируются. Изменяя с помощью механизма перемещения местоположение охлаждаемой трубки внутри катода, управляют распределением подаваемого в катод порошка по сечению плазменного разряда в зависимости от условий горения и формы разряда. Тем самым достигают контролируемости и существенного улучшения свойств конечного порошка либо слитка. 1 ил.

Катодный узел вакуумной электронно-плазменной печи, состоящий из катододержателя, полого цилиндрического катода, имеющего канал для подачи плазмообразующего газа и механизм крепления катода к катододержателю, и установленной внутри катода охлаждаемой трубки для подачи порошка исходного материала в столб плазмы, отличающийся тем, что охлаждаемая трубка снабжена механизмом перемещения вдоль продольной оси катода, и в ней установлен регулятор направления и формы струи газа и частиц исходного порошка.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА ИЗ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU820232A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ МЕТАЛЛОВ j_i __12:. ^'''ООгОЗКАЯ :;-';a-ii;KHr'^CIfi^':=.;]ИОТЕКА | 0 |

|

SU345208A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1983 |

|

SU1114926A1 |

| US 3542931 A, 24.11.1970. | |||

Авторы

Даты

2010-05-20—Публикация

2008-08-25—Подача