Изобретение относится к области порошковой металлургии и направлено на получение порошков, состоящих из сферических гранул жаропрочных и химически активных металлов и сплавов.

Известен способ получения гранул посредством распыления металлического расплава газовым потоком [см. Г.А.Либенсон. Основы порошковой металлургии. М.: Металлургия, 1975, с.114-115], включающий расплавление металла, например, в индукционной печи, слив расплава, направление газового потока на свободно истекающую струю металлического расплава, диспергирование струи в результате отрыва от нее пленок и капель расплава, кристаллизация гранул в газовой среде.

Распыление производят сжатым воздухом, азотом, аргоном. В процессе распыления расплава поверхностное натяжение стремится обеспечить наименьшее отношение поверхности капли к ее объему. Этим методом можно получать частицы сферической формы, так как этому условию удовлетворяет именно шар.

На средний размер и форму образующихся частиц влияют скорость и расход газового потока, диаметр струи расплава, температура, поверхностное натяжение и вязкость расплава. Кроме того, очень важно, в какой среде производят распыление, а также конструктивное оформление форсуночного устройства.

Существенным недостатком распыления металлического расплава сжатым газом является образование в гранулах закрытой газовой пористости. Газ захлопывается в грануле под действием сил поверхностного натяжения, вызывающих сворачивание оторвавшейся от струи пленки. К недостаткам процесса следует отнести также большой расход газа и необходимость применения дорогих систем регенерации газа.

Кроме того, этот метод не применим для жаропрочных и химически активных сплавов, качество которых не выдерживает критики из-за взаимодействия расплава с кислородом воздуха. Содержание чисто сферических частиц в исходном продукте мало, так как грануляция идет в принудительном потоке.

Известен также способ получения металлических гранул через перфорированный стакан [патент RU №1827325], который при известных достоинствах (высокая производительность, однородность частиц по размерам), имеет и существенный недостаток - невозможность получения мелких частиц (менее 200-300 мкм) и их невысокий выход (менее 10%). Гранулирование может выполняться в воде, керосине или другой инертной жидкой среде. При этом значительно уменьшаются требуемые производственные площади, однако появляется операция сушки гранул. Гранулирование в воздухе или инертном газе (аргон, азот) позволяет получать гранулы сферической формы, но приводит к увеличению размеров камеры распыления. Этим методом можно получать гранулы и дробь лишь из легкоплавких металлов: алюминия, магния, свинца, цинка, олова, температура плавления которых не превышает 700°С.

Известны способы получения гранул, когда источником для расплава служит расходуемая заготовка. В качестве расплавляемой расходуемой заготовки в этих способах может использоваться как металлический стержень [см. патенты RU №860683, RU №1722221, RU №2171160], оплавляемый от независимого источника нагрева, например плазменной горелки, электронно-лучевой пушки и др., так и плавящийся расходуемый электрод [см. патент США №33752610, патент RU №2173609]. В перечисленных патентах в результате возбуждения электрической дуги происходит плавление расходуемой заготовки. Затем из полученного расплава изготавливают сферические гранулы.

Недостатком известных способов является сложность и трудоемкость процессов изготовления исходных расходуемых заготовок, являющихся в дальнейшем источником расплава для получения сферических гранул. Расплавляемые заготовки, в том числе и плавящиеся расходуемые электроды, из которых будут получены сферические гранулы, для обеспечения требуемого качества расплава изготавливаются по сложной технологии.

Наиболее близким к заявляемому изобретению из известных способов и устройств является способ и устройство получения гранул высокореакционных металлов и сплавов, описанные в патенте RU №2173609. Известный способ включает изготовление расходуемой заготовки (в данном случае расходуемого оплавляемого электрода), установку ее в держателе с возможностью продольного перемещения. Возбуждение плазменной дуги и плавление заготовки плазменно-дуговым способом с подачей плазмообразующего газа. Подогрев полученного расплава электродуговым плазмотроном для усреднения химического состава и очистки расплавов от тугоплавких включений. Направление расплава в тигель и вращение расплава вместе с тиглем, обеспечивая распыление расплава под действием центробежных сил. Установку частоты вращения тигля в зависимости от заданной крупности порошка.

Известное устройство содержит камеру плавления цилиндрической формы, имеющую днище и крышку. В крышке соосно с камерой плавления установлена заготовка, выполненная в виде стержня, закрепленного в держателе с возможностью продольного перемещения, а днище камеры имеет приспособление для выгрузки сферических гранул. Камера плавления содержит распыляющее устройство, установленное соосно заготовке и выполненное в виде вращающегося с регулируемой частотой токопроводящего тигля. Устройство содержит также электродуговой плазмотрон, установленный наклонно под углом β к оси вращения тигля, содержащий устройство для подачи плазмообразующего газа и предназначенный для обогрева кромки распылителя. Для очистки расплава от нежелательных неметаллических включений и усреднения химического состава в известном устройстве используется промежуточная емкость.

В известном способе и устройстве в одном процессе и в одной установке решают две задачи: очистка от неметаллических включений и гомогенизация расплава в промежуточной емкости, расположенной между вертикально установленным плавящимся расходуемым электродом и вращающимся тиглем, и получение сферических гранул из расплава, перетекающего из сливного отверстия промежуточной емкости во вращающийся тигель.

В известном способе очистка расплава от неметаллических включений происходит неэффективно, так как промежуточная емкость играет слабую рафинирующую роль и при этом усложняет процесс распыления. Промежуточная емкость не позволяет регулировать расход слива расплава в достаточно широких пределах. Диаметр сливного отверстия в промежуточной емкости не может быть меньше определенной величины, так как происходит зарастание сливного отверстия и переполнение промежуточной емкости, что обусловлено постоянным горением дуги от плавящегося расходуемого электрода. При этом неметаллические включения попадают в расплав, загрязняя его нежелательными примесями. Уменьшение тока и тем более отключение дуги приводит к охлаждению и затвердеванию расплава в промежуточной емкости. Диаметр сливного отверстия не может быть больше определенной величины, так как емкость пустеет и рафинирование прекращается. Таким образом, медленный слив расплава из промежуточной емкости не возможен, а быстрый слив металла из емкости приводит к возникновению пленочного режима распыления и образованию в гранулах закрытой газовой пористости. Разнонаправленные силы поверхностного натяжения действуют на отрывающиеся от кромки тигля пленки расплава и приводят к их сворачиванию и захлопыванию пузырьков газа внутри гранул, образуя в гранулах поры. Это приводит к снижению прочности изделий, получаемых из гранул.

Кроме этого, в известном способе и устройстве в качестве расплавляемой заготовки (расходуемого электрода) используют прессованный электрод, что не может обеспечить однородности получаемых гранул по составу, снижая их качество. Шихтовые материалы не могут быть равномерно распределены по длине и сечению прессованных электродов. Электроды для выплавки, например, титановых сплавов прессуются из разнородных материалов, губчатого титана, стружки, листовой обрези, кусковых отходов, облоя от штамповок, лигатур. Прессованный электрод вносит дополнительное загрязнение, которое приходится удалять с помощью промежуточной емкости.

Известны устройства для получения расходуемых заготовок, в том числе расходуемых электродов, содержащие вакуумную плавильную камеру, по крайней мере, одну изложницу, имеющую форму стержня и расположенную в нижней части камеры, и источник плавления металла, осуществляющий плавление в условиях вакуума с помощью дугового разряда (смотри А.А.Ерохин "Плазменно-дуговая плавка металлов и их сплавов" изд-во Наука, М., 1975, с.17-19).

Чтобы в вакуумно-дуговой печи получить равномерное распределение легирующих компонентов сплава, необходимо делать несколько переплавов. Это дорого и энергоемко, а также приводит к увеличению диаметра слитка после каждого переплава. После такого усреднения химического состава слиток необходимо подвергать деформации, чтобы перевести его в электрод. Предлагаемое в известном техническом решении использование слитков первого переплава не позволяет получать однородные по химическому составу гранулы. Неоднородность электродов переходит в неоднородность гранул.

Недостатком способа и устройства, описанных в патенте RU №2173609, является также использование в нем двух источников нагрева: одновременно горят две дуги, от расходуемого электрода и от плазмотрона. Усложняется процесс регулирования одновременной работы двух источников питания, увеличивается расход электроэнергии. Процесс осуществим лишь при достаточно большом сливном отверстии в промежуточной емкости, что приводит к пленочному распылению и образованию газовых пор в гранулах.

Задачей заявляемых изобретений является повышение качества сферических гранул за счет исключения внутренней пористости и обеспечения однородности состава, уменьшение размеров сферических гранул, повышение их прочности и экономичности процесса изготовления.

При решении поставленной задачи достигается следующий технический результат:

- получение однородных по химическому составу сферических гранул, не содержащих нежелательных примесей;

- организация капельного режима распыления, обеспечивающего образование сферических гранул без внутренней пористости, снижающей длительную прочность изделий, изготовленных из гранул;

- получение сферических гранул меньшего размера за счет организации отрыва от кромки тигля в процессе центробежного распыления более мелких капель;

- обеспечение насыщения расплава, из которого центробежным распылением получаются сферические гранулы, азотом, что повышает их прочность за счет дополнительного легирования металла азотной плазмой;

- исключение промежуточных стадий между процессами плавления исходной заготовки и ее распылением для получения сферических гранул, что делает способ более простым и экономичным.

Поставленная задача решается, а достигаемый технический результат обеспечивается в способе получения сферических гранул жаропрочных и химически активных металлов и сплавов, включающем изготовление исходной расходуемой заготовки, установку ее в держателе с возможностью продольного перемещения в камере плавления, расплавление исходной расходуемой заготовки с помощью плазменной дуги, образованной за счет подачи плазмообразующего газа в электродугой плазмотрон, направление расплава в токопроводящий тигель, вращающийся с регулируемой частотой вращения, и распыление расплава под действием центробежных сил с образованием отрывающихся от кротки тигля сферических гранул заданной крупности, отличающийся тем, что в качестве исходной расходуемой заготовки используют металлический стержень, полученный в вакуумно-плазменной гарнисажной печи, а плазменную дугу для расплавления исходной расходуемой заготовки возбуждают между электродуговым плазмотроном, расположенным под углом β к оси вращения тигля, и токопроводящим тиглем с образованием плазменного факела, при этом исходную расходуемую заготовку помещают в зону действия факела непосредственно над вращающимся тиглем, и осуществляют ее продольную подачу с одновременным вращением, а кромки тигля выполняют из материала, обеспечивающего уменьшение краевого угла смачивания кромки жидким расплавом и силы поверхностного натяжения, удерживающей каплю на поверхности кромки при вращении тигля, в процессе плавления осуществляют регулирование расхода плазмообразующего газа, мощности электрической дуги и продольной скорости подачи исходной расходуемой заготовки.

При этом на внутренней поверхности тигля могут создавать гарнисажный слой, представляющий собой застывшую пленку расплавленного металла.

Регулирование мощности электрической дуги могут осуществлять в зависимости от диаметра тигля и состава исходной расходуемой заготовки.

Расход плазмообразующего газа могут регулировать в зависимости от длины и стабильности плазменного факела.

Кроме того, угол β могут выбирать в диапазоне 50-70° в зависимости от диаметра тигля и диаметра исходной расходуемой заготовки.

При этом для равномерного нагрева внутренней стенки и кромки тигля плазменным факелом величину угла β могут изменять в процессе плавления в диапазоне ±5°, осуществляя покачивание наклонного плазмотрона в вертикальной плоскости.

В качестве плазмообразующего газа могут использовать азот.

Также в качестве плазмообразующего газа могут использовать аргон.

Кроме этого, в качестве плазмообразующего газа могут использовать смесь аргона и азота.

При этом могут осуществлять регулирование соотношения компонентов в плазмообразующем газе.

Также могут использовать систему циркуляции и очистки плазмообразующего газа для экономии компонентов, входящих в его состав.

Поставленная задача решается, а достигаемый технический результат обеспечивается в устройстве для получения сферических гранул жаропрочных и химически активных металлов и сплавов, содержащем камеру плавления цилиндрической формы, имеющую днище и крышку, в которой соосно с камерой плавления установлена исходная расходуемая заготовка, закрепленная в держателе камеры с возможностью продольного перемещения, а днище камеры имеет приспособление для выгрузки сферических гранул; камера плавления содержит распыляющее устройство, установленное соосно исходной расходуемой заготовке и выполненное в виде вращающегося с регулируемой частотой вращения токопроводящего тигля, и электродуговой плазмотрон, установленный наклонно, под углом β, к оси вращения тигля и содержащий устройство для подачи плазмообразующего газа, за счет того, что электродуговой плазмотрон установлен с возможностью изменения угла β и предназначен для расплавления исходной расходуемой заготовки, причем токопроводящий тигель выполнен из графита и имеет медный водоохлаждаемый корпус, а кромка тигля выполнена или имеет покрытие из материала, обеспечивающего уменьшение краевого угла смачивания поверхности кромки жидким расплавом и снижение силы поверхностного натяжения, удерживающей каплю расплава на поверхности кромки тигля в процессе его вращении, при этом плазмотрон и тигель подключены к управляемому источнику питания, обеспечивающему регулирование мощности плазменной дуги, устройство подачи плазмообразующего газа содержит регулятор расхода, а держатель заготовки выполнен таким образом, что позволяет обеспечивать продольное перемещение исходной расходуемой заготовки с одновременным ее вращением, и содержит регулирующее устройство, обеспечивающее изменение продольной скорости подачи исходной расходуемой заготовки.

При этом в днище камеры плавления могут быть размещены контейнеры-накопители для сбора сферических гранул.

Камера плавления может содержать вакуумный затвор, установленный в крышке камеры.

Кроме того, угол β может составлять 50-70°.

Притом изменение угла установки электродугового плазмотрона β в процессе плавления может обеспечиваться за счет устройства, осуществляющего покачивание плазмотрона в вертикальной плоскости в диапазоне ±5°.

Устройство для подачи плазмообразующего газа может быть подключено к источнику азота.

Также устройство для подачи плазмообразующего газа может быть подключено к источнику аргона.

Кроме этого, устройство для подачи плазмообразующего газа может быть подключено к источникам аргона и азота.

При этом система подключения к источникам аргона и азота может содержать устройство для регулирования соотношения аргона и азота, входящих в состав плазмообразующего газа.

Кроме того, устройство может содержать систему циркуляции и очистки плазмообразующего газа для экономии компонентов, входящих в его состав.

Поставленная задача решается, а достигаемый технический результат обеспечивается в устройстве для изготовления исходной расходуемой заготовки для получения сферических гранул жаропрочных и химически активных металлов и сплавов, содержащем вакуумную плавильную камеру, по крайней мере, одну изложницу, имеющую форму стержня и расположенную в нижней части камеры, и источник плавления металла, осуществляющий плавление в условиях вакуума с помощью дугового разряда, отличающийся тем, что вакуумная плавильная камера выполнена в виде вакуумно-дуговой гарнисажной печи, в которой размещен медный водоохлаждаемый тигель, а источник плавления металла выполнен в виде вакуумного плазмотрона, обеспечивающего ионизацию плазмообразующего газа в условиях вакуума с образованием вакуумной плазменной дуги, при этом вакуумный плазмотрон установлен под углом относительно вертикальной оси тигля и расположен на его периферии, вне зеркала расплава, а печь снабжена системами электромагнитного управления вакуумной плазменной дугой и электромагнитного перемешивания расплава, в виде верхней и нижней групп электромагнитов, при этом верхняя группа электромагнитов предназначена для вытягивания дуги из межэлектродного промежутка, формирования ее в виде петли и перемещения из одного сектора тигля в другой, и установлена выше отметки максимально допустимого уровня расплава в тигле, а нижняя группа электромагнитов предназначена для управления электромагнитным перемешиванием расплава в горизонтальной и вертикальной плоскостях, расположена ниже отметки максимально допустимого уровня расплава в тигле и содержит магниты, создающие тангенциально направленные к внутренней поверхности водоохлаждаемого тигля магнитные поля.

При этом вакуумный плазмотрон может представлять собой полый катод, изготовленный из тугоплавкого термоэмиссионного материала, например вольфрама, закрепленный в катододержателе, который может иметь осевое отверстие для подачи плазмообразующего газа.

Отметка максимально допустимого уровня расплава в тигле может быть расположена, по крайней мере, на 50-100 мм ниже его верхней кромки.

Медный водоохлаждаемый тигель может быть выполнен с возможностью перемещения и иметь сливной носок.

Кроме того, изложницы могут быть выполнены с возможностью перемещения и установлены на вращающемся литейном столе.

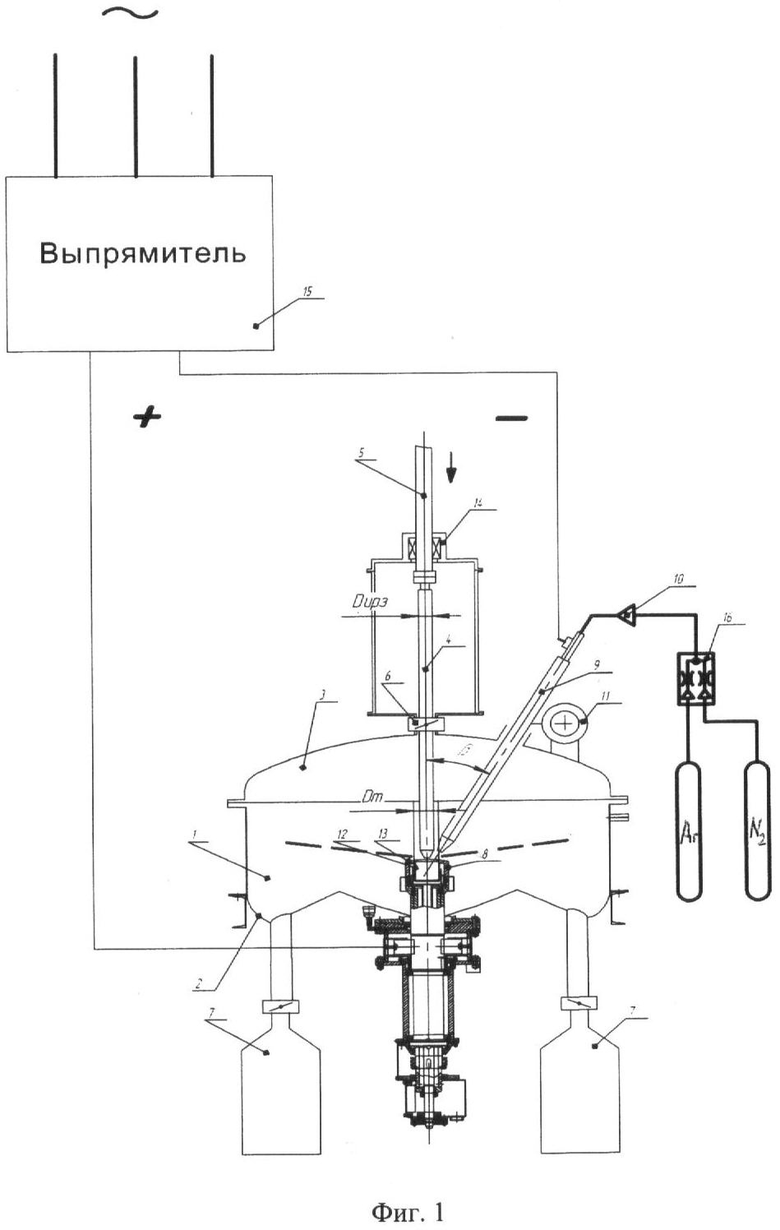

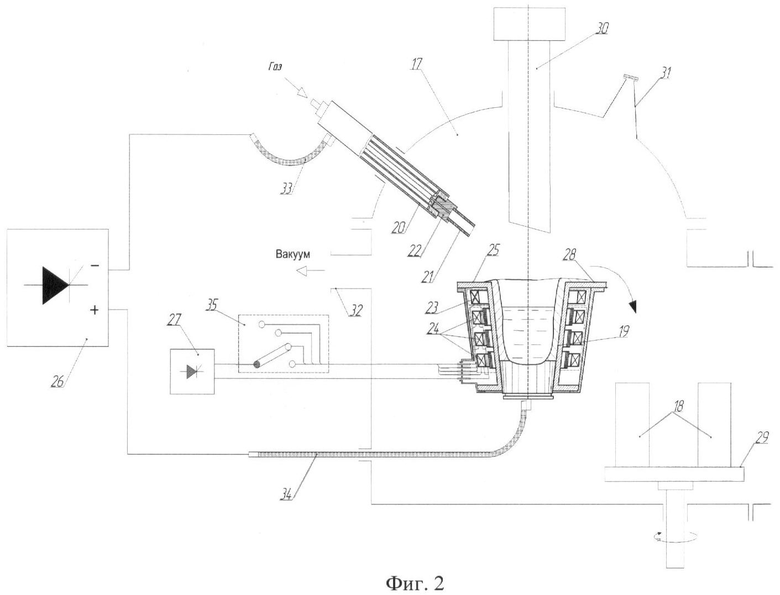

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид устройства для получения сферических гранул жаропрочных и химически активных металлов и сплавов; на фиг.2 - общий вид устройства для получения исходной расходуемой заготовки.

Устройство для получения сферических гранул жаропрочных и химически активных металлов и сплавов (Фиг.1) содержит камеру плавления (1) цилиндрической формы, имеющую днище (2) и крышку (3). В крышке соосно с камерой плавления установлена исходная расходуемая заготовка (4) в виде металлического стержня, закрепленного в держателе (5) с возможностью продольного перемещения и одновременного вращения. Камера плавления имеет вакуумный затвор (6), установленный в крышке камеры. В днище камеры плавления размещены контейнеры-накопители (7) для сбора сферических гранул. Камера плавления содержит распыляющее устройство, размещенное под исходной расходуемой заготовкой, установленное соосно ей и выполненное в виде вращающегося с регулируемой частотой вращения токопроводящего тигля (8), и электродуговой плазмотрон (9). Электродуговой плазмотрон установлен над вращающимся тиглем под углом β к оси вращения тигля и содержит устройство для подачи плазмообразующего газа. Устройство для подачи плазмообразующего газа подключено к источнику плазмообразующего газа (аргона и/или азота) и содержит регулятор расхода плазмообразующего газа (10).

Электродуговой плазмотрон установлен с возможностью изменения угла β и предназначен для расплавления исходной заготовки. Изменение угла установки электродугового плазмотрона β обеспечивается за счет устройства (11), осуществляющего покачивание плазмотрона в вертикальной плоскости в процессе плавления в диапазоне ±5°.

Токопроводящий тигель выполнен из графита и имеет медный водоохлаждаемый корпус (12). Кромка (13) тигля выполнена или имеет покрытие из материала, обеспечивающего уменьшение краевого угла смачивания поверхности кромки жидким расплавом и снижение силы поверхностного натяжения, удерживающей каплю расплава на поверхности кромки тигля в процессе его вращении.

Держатель исходной расходуемой заготовки имеет регулирующее устройство (14), обеспечивающее изменение продольной скорости подачи исходной расходуемой заготовки.

Плазмотрон и тигель подключены к управляемому источнику питания (15), например тиристорному выпрямителю, обеспечивающему регулирование мощности электрической дуги.

Система подключения к источникам аргона и/или азота содержит устройство (16) для регулирования соотношения аргона и азота, входящих в состав плазмообразующего газа.

Устройство для получения сферических гранул жаропрочных и химически активных сплавов содержит систему (не показана) циркуляции и очистки плазмообразующего газа для экономии компонентов, входящих в его состав.

Устройство для получения исходной расходной заготовки (Фиг.2) содержит вакуумную плавильную камеру, выполненную в виде гарнисажной печи (17), по крайней мере, одну изложницу (18), имеющую форму стержня и расположенную в нижней части камеры, и источник плавления металла, осуществляющий плавление в условиях вакуума с помощью дугового разряда.)

В гарнисажной печи размещен медный водоохлаждаемый тигель (19).

Источник плавления металла выполнен в виде вакуумного плазмотрона (20), обеспечивающего ионизацию плазмообразующего газа в условиях вакуума с образованием вакуумной плазменной дуги.

Вакуумный плазмотрон (20) представляет собой полый катод (21), изготовленный из тугоплавкого термоэмиссионного материала, например вольфрама. Полый катод закреплен в катододержателе (22), который имеет осевое отверстие для подачи плазмообразующего газа.

Вакуумный плазмотрон (20) установлен под углом относительно вертикальной оси тигля (19) и расположен на его периферии, вне зеркала расплава.

Вакуумная плавильная печь снабжена системами электромагнитного управления вакуумной плазменной дугой и электромагнитного перемешивания расплава, в виде верхней (23) и нижней (24) групп электромагнитов.

Верхняя группа электромагнитов (23) предназначена для вытягивания дуги из межэлектродного промежутка, формирования ее в виде петли и перемещения из одного сектора тигля в другой и установлена выше отметки максимально допустимого уровня расплава в тигле.

Нижняя группа электромагнитов (24) предназначена для управления электромагнитным перемешиванием расплава в горизонтальной и вертикальной плоскостях. Нижняя группа электромагнитов расположена ниже отметки максимально допустимого уровня расплава в тигле и содержит магниты, создающие тангенциально направленные к внутренней поверхности водоохлаждаемого тигля магнитные поля.

Отметка максимально допустимого уровня расплава в тигле расположена, по крайней мере, на 50-100 мм ниже его верхней кромки (25).

Устройство для вакуумно-дуговой плавки металлов и сплавов в гарнисажной печи содержит источник постоянного тока (26) и источник питания электромагнитов (27).

Медный водоохлаждаемый тигель (19) выполнен поворотным относительно линии горизонта и имеет сливной носок (28). Изложницы выполнены с возможностью перемещения и установлены на вращающемся литейном столе (29).

Гарнисажная печь содержит дозатор (30) для загрузки в тигель шихты и гляделку (31).

Вакуумная камера гарнисажной печи содержит патрубок откачки газа (32), присоединяемый к вакуумным насосам (не показаны).

Вакуумный плазмотрон (20) и водоохлаждаемый (металлический тигель (19) подключены к источнику постоянного тока (26) с помощью гибких токоподводов (33) и (34) соответственно.

Обмотки верхней (23) и нижней (24) групп электромагнитов подсоединены к источнику питания (27) с помощью гибкого токоподвода (не показан) и связаны между собой через переключатель (35), обеспечивающий их согласованную и попеременную работу в автоматическом режиме.

Предлагаемый способ осуществляется следующим образом.

Изготавливают исходную расходуемую заготовку в виде металлического стержня, которая будет служить источником расплава при получении сферических гранул.

Получение исходной расходуемой заготовки в виде металлического стержня, усреднение химического состава и очистку расплавов от тугоплавких частиц производят методом вакуумно-плазменной плавки в гарнисажной печи (17) (см. Фиг.2), в которой вакуумный плазмотрон (20) расположен за пределами зеркала расплава. В процессе плавления на дугу и расплав воздействуют магнитными полями от двух групп электромагнитов, нижней (24) и верхней (23). Это исключает возможность попадания продуктов материала катода в расплав и загрязнения его этим материалом с одновременным созданием возможности осуществлять сканирование дуги по поверхности расплава, что обеспечивает эффективное его перемешивание. Полученный расплав сливается в изложницы (18), имеющие форму стержня. Благодаря этому обеспечивается изготовление исходной расходуемой заготовки в виде металлического стержня с равномерным распределением по ее длине и сечению легирующих компонентов. Способ получения исходной расходуемой заготовки в вакуумно-плазменной гарнисажной печи подробно описан в заявке №2007133556/02, положительное решение от 24.09.2008, опубликован в БИ №4 за 2009 г.

Получение исходной расходуемой заготовки методом вакуумно-плазменной плавки в гарнисажной печи для реализации способа получения сферических гранул жаропрочных и химически активных сплавов дает возможность в процессе изготовлении исходной заготовки увеличить время пребывания расплава в медном водоохлаждаемом тигле (19) до момента разлива его по изложницам (18). Это позволяет осуществлять перегрев и выдержку расплава в жидком состоянии длительное время, что повышает усреднение химического состава получаемого сплава в объеме тигля за счет проведения рафинировочных процессов и, следовательно, повышает однородность полученной заготовки.

Кроме этого, вакуумно-дуговые гарнисажные печи, оснащенные вакуумным плазмотроном, то есть вакуумно-плазменные печи, обеспечивают возможность использования нейтральной, окислительной или восстановительной атмосферы, а также плавное регулирование мощности нагрева и давления в камере печи. Эти преимущества являются чрезвычайно важными при переплаве металлических отходов или многокомпонентной кусковой шихты металлов, обладающих различными физическими и технологическими свойствами.

Этим методом можно также выплавлять и расходуемые электроды практически из любых сплавов с равномерным распределением химического состава по длине и сечению получаемых слитков.

Полученную исходную расходуемую заготовку (4) в виде металлического стержня (см. Фиг.1) устанавливают в держателе (5) над вращающимся (токопроводящим водоохлаждаемым тиглем (8), выполненным из графита.

Возбуждают плазменную дугу между расположенным наклонно плазмотроном (9) и тиглем (8) с образованием плазменного факела. Расплавляемый металлический стержень помещают в зону действия факела, непосредственно над вращающимся тиглем. Заготовке (4) придают продольное движение. Для более равномерного оплавления заготовки ее поворачивают. Капли расплава направляют в тигель непосредственно с торца расходуемой заготовки. При этом обеспечивают подачу заготовки (4) с продольной скоростью Vпр, определяемой по формуле:

Vпр ≤ к Тпл Рд Dт / Dирз n, где

к - экспериментальный коэффициент, зависящий от материала кромки тигля и состава сплава исходной расходуемой заготовки; Тпл - температура плавления исходной расходуемой заготовки, °С; Рд - мощность плазменной дуги, кВт; Dт - диаметр тигля (внутренний), мм; Dирз - диаметр исходной расходуемой заготовки, мм; n - частота вращения тигля, об/мин.

Полученный расплав направляют в тигель (8), вращающийся с регулируемой частотой вращения n, и производят распыление расплава под действием центробежных сил с образованием отрывающихся от кромки (13) тигля сферических гранул заданной крупности.

В процессе распыления дугу направляют на кромку (13) вращающегося тигля (8) и производят непрерывное покачивание наклонного плазмотрона (9) в вертикальной плоскости, изменяя в процессе плавления величину угла наклона плазмотрона β в диапазоне ±5°, обеспечивая равномерный нагрев внутренней стенки и кромки тигля плазменным факелом.

Для кромки (13) тигля подбирают материал, обеспечивающий уменьшение краевого угла смачивания кромки жидким расплавом и силы поверхностного натяжения, удерживающей каплю на поверхности кромки при вращении тигля (8). Кроме этого, в процессе плавления осуществляют регулирование расхода плазмообразующего газа Qпг с помощью регулятора расхода (10), мощности электрической дуги Рд с помощью тиристорного выпрямителя (15), изменяя мощность плазмотрона (9), и скорости подачи Vпр исходной расходуемой заготовки (4) с помощью регулятора (14).

Таким образом, заявляемые изобретения обеспечивают исключение использования промежуточной емкости, как заявлено в патенте RU №2173609, которая усложняет процесс распыления. Исключение промежуточной емкости в заявляемом способе позволяет достичь такого скоростного режима поступления расплава на центробежное распыление, который позволяет исключить пленочный режим распыления и обеспечить получение сферических гранул без образования газовых пор.

В отличие от прототипа процесс распыления становится управляемым за счет возможности в широких пределах регулировать расход (скорость истечения) металла, оптимизировать скорость подачи расплава в тигель и перевести пленочный режим формирования гранул в капельный. Благодаря этому образуются сферические гранулы без внутренней полости, заполненной инертным газом. Это повышает качество получаемого гранулированного порошка.

Источником расплава, поступающего во вращающийся гарнисажный тигель, является исходная расходуемая заготовка (4) в виде металлического стержня, оплавляемого плазменной дугой. Для организации капельного режима распыления подбирают скорость плавления заготовки, изменяя мощность плазмотрона (Рд), скорость подачи заготовки (Vпр) и расход плазмообразующего газа (Qпг).

Формула для определения скорости подачи исходной расходуемой заготовки (V пр), при которой пленочный режим переходит в капельный, предложена на основании экспериментальных данных.

Изменяя скорость вращения гарнисажного тигля и мощность плазменной дуги, можно эффективно и целенаправленно влиять на фракционный состав получаемого сферического порошка.

Подбором материала кромки тигля обеспечивают уменьшение краевого угла смачивания кромки жидким расплавом и уменьшение силы поверхностного натяжения, удерживающей каплю на поверхности кромки в процессе вращения тигля. Это позволяет осуществлять отрыв от кромки тигля более мелких капель и получать мелкодисперсные порошки из сферических гранул, размеры которых могут находиться в пределах 10-800 мкм.

Для легирования различных жаропрочных и химически активных сплавов используются различные газы или их смесь, при этом осуществляют регулирование соотношения компонентов в плазмообразующем газе.

В качестве плазмообразующего газа могут использовать азот, аргон или смесь аргона и азота. Жаропрочные сплавы относятся к аустенитным сплавам. Известно, что прочность аустенитных сплавов может быть повышена дополнительным легированием азотом в определенных пределах.

Плавление расходуемой заготовки и центробежное распыление аустенитных сплавов проводят в азотной плазме, насыщая расплав азотом. Азот повышает прочность металла. Для достижения необходимого содержания азота в жаропрочном сплаве предлагается регулировать отношение содержания азота и аргона в плазмообразующем газе.

В заявляемом способе для легирования сплавов, аустенитных сталей, в качестве плазмообразующего газа используют смесь аргона с азотом.

При этом для экономии газов и уменьшения загрязнения окружающей среды используют систему циркуляции и очистки газов.

Установлено, что пластичность изделий, полученных из сферических гранул, увеличивается на 15-25% для различных сплавов. Упрочнение азотом позволяет повысить прочность металла на 15-25% без потери пластичности.

Примеры конкретной реализации способа.

Заявляемая совокупность существенных признаков позволяет получить сферические гранулы жаропрочных и химически активных металлов и сплавов высокого качества без внутренних пористостей и имеющих однородный химический состав. Кроме этого, заявляемые изобретения обеспечивают возможность получения мелкодисперсных порошков, состоящих из сферических гранул, размеры которых могут находиться в пределах 10-800 мкм.

Полученные таким способом частицы сферической формы и изделия, изготавливаемые из них, в металлургии могут иметь целый ряд преимуществ:

- высокие технологические свойства гранул при их обработке (рассеве, электрической, магнитной и аэродинамической сепарации);

- возможность проведения дегазации полученного порошка из сферических частиц при непрерывной тонкослойной или монослойной подаче частиц;

- лучшие возможности дозирования металла;

- возможность достижения высокой насыпной плотности порошка, составляющей 65-68% от плотности монолитного металла (насыпная плотность чешуек - не более 10%), что позволяет компактировать заготовки с меньшей трудоемкостью;

- возможность получения изделий сложной формы при горячем изостатическом прессовании вследствие способности сферических гранул к взаимному перераспределению и заполнению тончайших элементов внутреннего объема;

- высокая скорость охлаждения частиц за счет уменьшения размеров и интенсификации охлаждения в процессе затвердевания частиц сферической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКОВОГО МАТЕРИАЛА | 1990 |

|

SU1802466A1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО УГЛЕТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476599C2 |

Изобретение относится к области порошковой металлургии и направлено на получение порошков, состоящих из сферических гранул жаропрочных и химически активных сплавов. В способе в качестве исходной расходуемой заготовки используют металлический стержень, полученный в вакуумно-плазменной гарнисажной печи, плазменную дугу для расплавления исходной расходуемой заготовки возбуждают между электродуговым плазмотроном, расположенным под углом β к оси вращения тигля, и токопроводящим тиглем с образованием плазменного факела, а кромки тигля выполняют из материала, обеспечивающего уменьшение краевого угла смачивания кромки жидким расплавом и силы поверхностного натяжения, удерживающей каплю на поверхности кромки при вращении тигля, в процессе плавления осуществляют регулирование расхода плазмообразующего газа, мощности электрической дуги и продольной скорости подачи исходной расходуемой заготовки. В устройстве держатель заготовки выполнен с возможностью обеспечения продольного перемещения исходной расходуемой заготовки с одновременным ее вращением и содержит регулирующее устройство, обеспечивающее изменение продольной скорости подачи исходной расходуемой заготовки. В устройстве для изготовления исходной расходуемой заготовки используют вакуумный плазмотрон, который установлен под углом относительно вертикальной оси тигля и расположен на его периферии вне зеркала расплава, а печь снабжена системами электромагнитного управления вакуумной плазменной дугой и электромагнитного перемешивания расплава в виде верхней и нижней групп электромагнитов. Изобретения позволяют получить однородные по химическому составу сферические гранулы, не содержащие нежелательные примеси и без внутренней пористости, а также повысить прочность и мелкодисперсность порошка из сферических гранул и экономичность процесса их изготовления. 3 н. и 23 з.п. ф-лы, 2 ил.

1. Способ получения сферических гранул жаропрочных и химически активных металлов и сплавов, включающий изготовление исходной расходуемой заготовки, установку ее в держателе с возможностью продольного перемещения в камере плавления, расплавление исходной расходуемой заготовки с помощью плазменной дуги, образованной за счет подачи плазмообразующего газа в электродуговой плазмотрон, направление расплава в токопроводящий тигель, вращающийся с регулируемой частотой вращения, и распыление расплава под действием центробежных сил с образованием отрывающихся от кромки тигля сферических гранул заданной крупности, отличающийся тем, что в качестве исходной расходуемой заготовки используют металлический стержень, полученный в вакуумно-плазменной гарнисажной печи, а плазменную дугу для расплавления исходной расходуемой заготовки возбуждают между электродуговым плазмотроном, расположенным под углом β к оси вращения тигля, и токопроводящим тиглем с образованием плазменного факела, при этом исходную расходуемую заготовку помещают в зону действия факела непосредственно над вращающимся тиглем и осуществляют ее продольную подачу с одновременным вращением, а кромки тигля выполняют из материала, обеспечивающего уменьшение краевого угла смачивания кромки жидким расплавом и силы поверхностного натяжения, удерживающей каплю на поверхности кромки при вращении тигля, в процессе плавления осуществляют регулирование расхода плазмообразующего газа, мощности электрической дуги и продольной скорости подачи исходной расходуемой заготовки.

2. Способ по п.1, отличающийся тем, что на внутренней поверхности тигля создают гарнисажный слой, представляющий собой застывшую пленку расплавленного металла.

3. Способ по п.1, отличающийся тем, что регулирование мощности электрической дуги осуществляют в зависимости от диаметра тигля и состава исходной расходуемой заготовки.

4. Способ по п.1, отличающийся тем, что расход плазмообразующего газа регулируют в зависимости от длины и стабильности плазменного факела.

5. Способ по п.1, отличающийся тем, что угол β выбирают в диапазоне 50-70° в зависимости от диаметра тигля и диаметра исходной расходуемой заготовки.

6. Способ по п.5, отличающийся тем, что для равномерного нагрева внутренней стенки и кромки тигля плазменным факелом величину угла β изменяют в процессе плавления в диапазоне ±5°, осуществляя покачивание электродугового плазмотрона в вертикальной плоскости.

7. Способ по п.1, отличающийся тем, что в качестве плазмообразующего газа используют азот.

8. Способ по п.1, отличающийся тем, что в качестве плазмообразующего газа используют аргон.

9. Способ по п.1, отличающийся тем, что в качестве плазмообразующего газа используют смесь аргона и азота.

10. Способ по п.9, отличающийся тем, что осуществляют регулирование соотношения компонентов в плазмообразующем газе.

11. Способ по любому из пп.1-10, отличающийся тем, что используют систему циркуляции и очистки плазмообразующего газа для экономии компонентов, входящих в его состав.

12. Устройство для получения сферических гранул жаропрочных и химически активных металлов и сплавов, содержащее камеру плавления цилиндрической формы, имеющую днище и крышку, в которой соосно с камерой плавления установлена исходная расходуемая заготовка, закрепленной в держателе камеры с возможностью продольного перемещения, а в днище камеры установлено устройство для выгрузки сферических гранул; камера плавления содержит распыляющее устройство, установленное соосно исходной расходуемой заготовке и выполненное в виде вращающегося с регулируемой частотой вращения токопроводящего тигля, и электродуговой плазмотрон для расплавления исходной расходуемой заготовки, установленный наклонно под углом β к оси вращения тигля и содержащий устройство для подачи плазмообразующего газа, отличающееся тем, что электродуговой плазмотрон установлен с возможностью изменения угла β, причем исходная расходуемая заготовка выполнена в виде металлического стержня, токопроводящий тигель выполнен из графита и имеет медный водоохлаждаемый корпус, а кромка тигля выполнена или имеет покрытие из материала, обеспечивающего уменьшение краевого угла смачивания поверхности кромки жидким расплавом и снижение силы поверхностного натяжения, удерживающей каплю расплава на поверхности кромки тигля в процессе его вращении, при этом электродуговой плазмотрон и токопроводящий тигель подключены к управляемому источнику питания, обеспечивающему регулирование мощности плазменной дуги, устройство подачи плазмообразующего газа содержит регулятор расхода газа, а держатель заготовки выполнен с возможностью обеспечения продольного перемещение исходной расходуемой заготовки с одновременным ее вращением и содержит регулирующее устройство, обеспечивающее изменение продольной скорости подачи исходной расходуемой заготовки.

13. Устройство по п.12, отличающееся тем, что в днище камеры плавления размещены контейнеры-накопители для сбора сферических гранул.

14. Устройство по п.12, отличающееся тем, что камера плавления содержит вакуумный затвор, установленный в крышке камеры.

15. Устройство по п.12, отличающееся тем, что угол β составляет 50-70°.

16. Устройство по п.12, отличающееся тем, что изменение угла установки электродугового плазмотрона β в процессе плавления обеспечено за счет устройства, осуществляющего покачивание плазмотрона в вертикальной плоскости в диапазоне ±5°.

17. Устройство по п.12, отличающееся тем, что устройство для подачи плазмообразующего газа подключено к источнику азота.

18. Устройство по п.12, отличающееся тем, что устройство для подачи плазмообразующего газа подключено к источнику аргона.

19. Устройство по п.12, отличающееся тем, что устройство для подачи плазмообразующего газа подключено к источникам аргона и азота.

20. Устройство по п.19, отличающееся тем, что система подключения к источникам аргона и азота содержит устройство для регулирования соотношения аргона и азота, входящих в состав плазмообразующего газа.

21. Устройство по любому из пп.12-20, отличающееся тем, что содержит систему циркуляции и очистки плазмообразующего газа для экономии компонентов, входящих в его состав.

22. Устройство для изготовления исходной расходуемой заготовки для получения сферических гранул жаропрочных и химически активных металлов и сплавов, содержащее вакуумную плавильную камеру, по крайней мере, одну изложницу, имеющую форму стержня и расположенную в нижней части камеры, и источник плавления металла, осуществляющий плавление в условиях вакуума с помощью дугового разряда, отличающееся тем, что вакуумная плавильная камера выполнена в виде вакуумно-дуговой гарнисажной печи, в которой размещен медный водоохлаждаемый тигель, а источник плавления металла выполнен в виде вакуумного плазмотрона, обеспечивающего ионизацию плазмообразующего газа в условиях вакуума с образованием вакуумной плазменной дуги, при этом вакуумный плазмотрон установлен под углом относительно вертикальной оси тигля и расположен на его периферии вне зеркала расплава, а печь снабжена системами электромагнитного управления вакуумной плазменной дугой и электромагнитного перемешивания расплава в виде верхней и нижней групп электромагнитов, при этом верхняя группа электромагнитов предназначена для вытягивания дуги из межэлектродного промежутка, формирования ее в виде петли и перемещения из одного сектора тиля в другой, и установлена выше отметки максимально допустимого уровня расплава в тигле, а нижняя группа электромагнитов предназначена для управления электромагнитным перемешиванием расплава в горизонтальной и вертикальной плоскостях, расположена ниже отметки максимально допустимого уровня расплава в тигле и содержит магниты, создающие тангенциально направленные к внутренней поверхности водоохлаждаемого тигля магнитные поля.

23. Устройство по п.22, отличающееся тем, что вакуумный плазмотрон представляет собой полый катод, изготовленный из тугоплавкого термоэмиссионного материала, например, вольфрама, закрепленный в катододержателе, который имеет осевое отверстие для подачи плазмообразующего газа.

24. Устройство по п.22, отличающееся тем, что отметка максимально допустимого уровня расплава в тигле расположена, по крайней мере, на 50-100 мм ниже его верхней кромки.

25. Устройство по п.22, отличающееся тем, что медный водоохлаждаемый тигель выполнен с возможностью перемещения и имеет сливной носок.

26. Устройство по п.22, отличающееся тем, что изложницы выполнены с возможностью перемещения и установлены на вращающемся литейном столе.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2003 |

|

RU2239757C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАНУЛ | 0 |

|

SU237919A1 |

| Жидкое азотное удобрение и способ его получения | 1983 |

|

SU1279982A1 |

Авторы

Даты

2011-03-10—Публикация

2008-12-16—Подача