Область техники

Настоящее изобретение относится к способу получения ингибированного крахмала с улучшенной стабильностью при хранении на складе, к крахмалу, имеющему повышенную вязкость при варке в жесткой воде по сравнению с варкой в дистиллированной воде, к ингибированному крахмалу, полученному способом по настоящему изобретению, к применению указанного ингибированного крахмала в пищевом продукте и к пищевому продукту, содержащему указанный ингибированный крахмал.

Уровень техники

Крахмал является важным ингредиентом для пищевой промышленности и обычно используется в применениях, относящихся к области промышленных процессов производства пищевых продуктов для придания загущения пищевым продуктам и поддержания текстуры пищевых продуктов, а также стабилизации связывания воды в пищевом продукте в течение срока его хранения. Натуральные, немодифицированные, крахмалы, известные как «нативные крахмалы», иногда используют как таковые, но они имеют несколько недостатков относительно поддержания короткой плотной текстуры для полученных в промышленности пищевых продуктов из-за дополнительных затрат энергии в части затрат на сдвиг и высоких затрат тепла, необходимых в способе для поддержания надлежащего микробного обеззараживания после полного цикла нагревания таких продуктов. Чтобы предотвратить негативную способность к склеиванию и длинным тягучим текстурам, обычной практикой после таких способов является ингибирование набухания зерен крахмала и его задержка так, что при достижении полного нагрева в способе сохраняется зернистая структура крахмала, и, следовательно, короткая плотная структура остается после такого цикла нагревания. Сегодня этого достигают путем применения реакционноспособных химических сшивающих агентов, которые присоединены к молекулам крахмала с помощью ковалентного связывания до его применения в пищевой промышленности. Это приводит к изменению его химической структуры, что делает крахмал добавкой и переводит его как таковой в разряд декларируемого как «Модифицированный крахмал» или «Пищевой крахмал, модифицированный», в конечном итоге с соответствующим Ε-номером или Ins. No. (номером по Международной системе нумерации пищевых добавок) в конечном пищевом продукте.

В последние годы отношение конечного потребителя готовых пищевых продуктов к добавкам и Ε-номерам становится все более негативным, и поэтому пищевая промышленность хочет перейти на использование ингредиентов, которые не нужно декларировать как добавки, а только как ингредиенты, на упаковке конечного потребительского продукта, и поэтому нет необходимости указывать его Е-номер, Ins-номер, «модифицированный крахмал» или «пищевой крахмал, модифицированный» в декларации ингредиентов конечных пищевых продуктов, а только «крахмал» или, в некоторых случаях, вместе с его растительным источником, как, например, «кукурузный крахмал» или «пшеничный крахмал».

Основной технической функцией крахмала в производстве пищевых продуктов является применение в качестве загустителя для обеспечения требуемой вязкости, текстуры и вкусовых ощущений пищевого продукта. Текстуру и вязкостные свойства создают путем гидратации зерен крахмала, полученных при нагревании крахмала в водной суспензии. Гранулированный крахмал поглощает воду при повышении температуры выше температуры его желатинизации, то есть зерна крахмала начинают гидратироваться и набухать, и их вязкость значительно повышается. В случае применения нативного крахмала, гидратированное и набухшее зерно крахмала является нестойким. Если температуру сохранять в течение более длительных периодов времени или повышать до более высоких температур, вязкость будет достигать так называемой «пиковой вязкости». Соответственно, после достижения этой точки зернистая структура начнет разрушаться и распадаться, и вязкость значительно снизится. Помимо сниженной вязкости, другим нежелательным результатом является неприятная длинная и липкая текстура. При осуществлении нагревания в кислой среде и/или совместно с механическими сдвиговыми воздействиями процесс разрушения зернистой структуры еще больше ускоряется.

В результате указанных выше проблем наиболее важными параметрами, которые необходимо регулировать или предотвращать, являются высокие температуры, сдвиговые усилия и кислотные условия. Желательно изменить свойство крахмала так, чтобы вязкость являлась стабильной, или даже так, чтобы она увеличивалась во время нагревания, таким образом предотвращая снижение вязкости и разрушение зерна при обработке в условиях сильного нагревания, сильных сдвиговых усилий и/или кислотных условий, а также сохраняя целостность зерна крахмала в гидратированном и сильно набухшем состоянии.

Требуемый эффект часто называют повышенной устойчивостью крахмала. Таким образом, такой крахмал более устойчив к высоким температурам, более длительным периодам нагревания, высоким сдвиговым усилиям и кислотным условиям, или сочетаниям этих параметров.

Наиболее часто используемый способ повышения допустимого отклонения качества при производстве крахмала состоит в применении технологии, известной как химическое сшивание с использованием реакционноспособных бифункциональных реагентов, которые приводят к химической модификации молекулярной структуры крахмала.

Химическое сшивание ингибирует набухание зерна, так что, при его нагревании в воде, набухание зерна задерживается после достижения точки желатинизации. Если степень сшивания слишком низкая, продолжающееся нагревание в сочетании с высокими механическими сдвиговыми усилиями сделает так, что крахмал полностью или частично окажется в растворе. Химическое сшивание предотвращает разрушение зерна при таких обработках. Химическое сшивание достигается путем замены гидроксильных групп в молекуле крахмала на бифункциональные реагенты, которые создают ковалентную связь между молекулами крахмала. Это можно осуществить с помощью определенных одобренных химикатов для получения модифицированных добавок пищевого крахмала, например, оксихлорида фосфора, STMP (триметафосфата натрия), смешанного ангидрида адипиновой и уксусной кислот и эпихлоргидрина (в настоящее время больше не используется в пищевых целях, но использовался в прошлом). Различные одобренные химические способы сшивания хорошо описаны в литературе и широко используются в крахмальной промышленности для ингибирования набухания зерен крахмала. На практике это означает, что зерна крахмала способны сохранять свою целостность за счет сшивания зерен крахмала, когда они будут подвергаться воздействию высоких температур, высоких сдвиговых усилий или высоких температур совместно со сдвиговыми воздействиями или без них, а также кислотных сред. Чем выше степень сшивания, тем более устойчив крахмал в отношении этих параметров.

На практике, при использовании способа модификации путем химического сшивания набухание зерна крахмала можно адаптировать к применению и способу, в котором должен использоваться крахмал, так что оптимальные свойства в виде вязкости и текстуры получают из крахмала как такового.

Промышленность и конечные потребители проявляют большое желание заменить химически модифицированные крахмалы на крахмалы, которые не являются химически модифицированными, но при этом ведут себя как такие крахмалы в отношении набухания зерна при нагревании. Это вызвано тенденцией перейти к «натуральным» пищевым ингредиентам и не использовать добавки в смесях и рецептурах для готовых пищевых продуктов, а использовать только ингредиенты, причем без добавок.

Ингибирование зерен крахмала без использования химических сшивающих реагентов известно ранее и может быть осуществлено путем ингибирования сухим нагреванием в щелочных условиях, так называемым щелочным сухим обжигом, который похож на производство так называемых британских камедей (англ. - British Gums). В этом способе крахмал подвергают воздействию высоких температур в практически безводных условиях при щелочном рН, который достигается при добавлении, например, гидроксида натрия, соды или аммиака. Температуры 120-160°С при рН 8,0-11,0 и время реакции 2-120 ч дают различные степени ингибирования. Этот способ хорошо известен и раскрыт в литературе (Crosslinking of starch by Alkali Roasting, Journal of Applied Polymer Science Vol.11 PP 1283-1288 (1967); IRVIN MARTIN, National Starch & Chemical Corporation), атакже в нескольких патентах (US 8,268,989 В2; ЕР 0721471; ЕР 10382882; US 3,977,897; US 4,303,451; патент Японии No 61-254602; US 4,303,452 и US 3,490,917).

Проблема с ингибированием путем сухого нагревания зерна крахмала состоит в том, что в процессе стадии ингибирования протекают побочные реакции и придают крахмалу нежелательный вкус и цвет, то есть вкус, подобный клею для марок. Отбеливание сухого крахмала при щелочном рН происходит при температурах выше приблизительно 130°С. Во избежание проблем с побочными реакциями температура может быть снижена, но это приводит к увеличению времени реакции, тем самым значительно увеличивая стоимость производства. Кроме того, способ ингибирования нагреванием требует высоких затрат энергии, так как практически вся влага должна быть удалена, а на этой стадии поглощается много энергии. Помимо этого, требуются высокие инвестиционные затраты, так как необходимо использовать специальное технологическое оборудование, а опасность от взрыва пыли означает, что также необходимо использовать специальное защитное оборудование. Сухой крахмал имеет склонность вызывать взрыв пыли.

Другой вариант способа в указанных выше патентах, ориентированный на ингибирование путем сухого нагревания, раскрыт в WO/2013/173161 (и US 2013/0309386 А1), в котором для дегидратации крахмала используют спирт.Спирт служит в качестве ингибитора желатинизации зерен крахмала во время высокотемпературной обработки. Суспензию крахмал/спирт затем нагревают при очень высоком давлении для сохранения спирта в жидком состоянии выше его температуры кипения. Среда поддерживается в щелочной области рН путем добавления соды. Аналогичные температуры обработки используют при осуществлении щелочного сухого обжига, описанного в указанных выше патентах, для ингибирования путем сухого нагревания. Цвет крахмала улучшается по сравнению с щелочным сухим обжигом. Окрашенные соединения, образующиеся во время высокотемпературной обработки, будут экстрагированы из крахмала растворителем при использовании растворителя, то есть жидкого спирта, причем одновременно с прохождением ингибирования и образованием цвета. Однако, поскольку горючий растворитель используют при высоком давлении и температуре в соответствии с указанным патентом с использованием спирта, существует высокая опасность образования взрыва или пожара во время обработки. Для способа необходимы очень дорогостоящие реакторы под давлением для сохранения спирта в жидком состоянии при используемых очень высоких температурах, что делает способ затратным.

Гипохлорит можно использовать при экстракции нативного крахмала для достижения четырех результатов, а именно: для уничтожения избытка бисульфита, регулярно используемого в способе экстракции крахмала, в качестве противомикробного агента для регулирования роста микробов в процессе экстракции, в качестве ингибитора ферментативных реакций потемнения, а также в качестве противомикробного дезинфицирующего средства крахмала из-за часто высокой микробной нагрузки, являющейся результатом возникающего при сборе урожая загрязнения сырья почвой. Для поддержания санитарно-гигиенического уровня производимого крахмала необходимо что-то добавлять для регулирования санитарно-гигиенического стандарта производимого крахмала.

Известно также, что слабое ингибирование может быть достигнуто путем воздействия на зерна крахмала низкими концентрациями отбеливающего агента, то есть окислителем, содержащим активный хлор, типа гипохлорита при щелочном рН вместе с остатками белка, оставшимися в крахмале. В некоторых случаях, может быть использован остаточный белок, оставшийся в крахмале после процесса экстракции, но, как правило, в настоящее время необходимо производить менее чистые крахмалы, чем коммерчески чистые крахмалы, то есть крахмал с содержание белка более 0,4% на сухое вещество, для включения достаточной степени ингибирования в зерна крахмала. Такой способ ингибирования известен и раскрыт в US 2,317,752 и GB 2506695 (опубликованном также как US 2015/0239994 А1). Однако последние способы ингибирования крахмала можно осуществлять только для достижения ограниченной степени. Если более высокие уровни окислителя добавлять в крахмал, он окислится и, вместо ингибирования, приведет к деполимеризации, что приведет к пониженной вязкости и более легкому разрушению зернистой структуры во время его нагревания. Способ, описанный в этих патентах, также имеет недостаток, заключающийся в том, что ингиоирование не является стабильным при хранении в течение времени хранения на складе перед использованием производителем пищевых продуктов, тем самым приводя к меняющимся результатам. Степень ингибирования меняется в течение такого времени хранения. Кроме того, добавление окислителя-гипохлорита в крахмал, который имеет более высокие уровни остаточного белка, оставляет больше неприятного вкуса и запах воды в бассейне, что обусловлено образованием продуктов побочных реакций, таких как хлорамины и галогеналканы, что делает крахмал менее пригодным в качестве пищевого продукта.

При использовании более чистых крахмалов, то есть содержащих остаточный белок в количестве менее 0,4%, ингибирование все еще достижимо, как известно из ЕР 1664126 В2, но степень ингибирования довольно низкая по сравнению с той, которая необходима при промышленном производстве пищевых продуктов, поскольку доступно слишком мало доступных азотсодержащих модификаторов окисления. Следовательно, это не полностью решает необходимость ингибирования крахмала с достижением достаточных степеней, даже несмотря на то, что более низкое содержание остаточного белка придаст крахмалу более хорошие аромат и вкус по сравнению с теми, что получены согласно патентным документам, указанным выше, при использовании менее чистого крахмала при контакте с гипохлоритом. Кроме того, в более позднем документе не решено, как стабилизировать полученное после обработки ингибирование во время хранения на складе перед использованием крахмала в пищевой промышленности.

Известно также, что ингибирование зернистого крахмала может быть достигнуто при сочетании окислителя-гипохлорита, содержащего активный хлор, с аминокислотой глицином. Этот способ раскрыт в US 3,463,668. Путем добавления глицина в чистый крахмал можно добавить достаточно азотсодержащего модификатора окисления для получения более высоких степеней ингибирования без добавления жирных соединений, которые склонны к окислению и катализируются путем окисления с помощью гипохлорита, тем самым придавая крахмалу запах прогорклости, вызванный окислением жирных кислот. Однако этот способ приводит к временному ингибированию, которое нестабильно и поэтому не может заменить химически сшитые зернистые крахмалы, используемые в пищевой промышленности. Он будет храниться на складе в течение более длительного или более короткого времени перед его использованием в пищевой промышленности. Ингибирование не стабилизируется за время хранения. Следовательно, при использовании в пищевой промышленности оно будет давать различающиеся результаты, поскольку меняется в зависимости от времени хранения.

В WO 2016/133447 А1 раскрыто, как стабилизировать такие белковоподобные/аминокислотные/пептидные азотсодержащие модификаторы окисления с помощью гипохлорита в качестве окислителя с целью ингибирования набухания зерен крахмала для продолженного времени хранения на складе до использования в пищевой промышленности, т.е. не меняя его свойства набухания в течение различных времен хранения. Описанные методы, используемые, например, в US 3,463,668, ЕР 1664126 В2, US 2,317,752, GB 2506695 и US 2015/0239994 А1, будут давать различное ингибирование в течение различных времен хранения. В документе WO 2016/133447 А1 остаточные белки в крахмале и/или добавленные аминокислоты или другие низкомолекулярные пептиды используют для получения ингибирования совместно с низким уровнем гипохлорита натрия. Полученное ингибирование стабилизируют для продолженных времен хранения на складе путем добавления в крахмал антиокислителей, меняя таким образом временное нестабильное ингибирование, делая его стабильным при хранении.

Однако опасно полагаться на содержание остаточного белка в крахмале или добавлять чужеродный белковый материал в него для получения реакции ингибирования. Причина в том, что может оказаться, что крахмал должен быть помечен как аллерген на этикетке готовых пищевых продуктов, поскольку он может считаться аллергеном. Трудно полностью вымыть такие добавленные источники белка после добавления до уровня, при котором они больше не считаются аллергеном. Использование содержания собственного остаточного белка крахмала даст различные степени ингибирования от раза к разу, так как эта степень меняется от партии к партии при производстве экстрагированного крахмала. Эта проблема показывает, что еще существует необходимость в разработке способов ингибирования крахмалов до более высоких степеней для набухания зерен крахмала без необходимости добавления белковоподобных или полученных из белка материалов в качестве азотсодержащих модификаторов окисления. Такие способы должны приводить к получению ингибированных крахмалов, которые имеют улучшенные свойства, такие как вкус, запах и цвет, и которые в то же время более рентабельны, чем обычные способы производства, и преодоления недостатков с помощью ранее описанных способов, без необходимости добавления потенциально аллергенных белковых материалов в суспензию. Белки, пептиды и аминокислоты также являются дорогостоящими материалами, поэтому устранение необходимости их добавления будет автоматически снижать стоимость производства таких типов крахмала.

Гипохлоритные соли, растворы таких солей или хлорноватистая кислота, предназначенные для окисления или отбеливания суспензии крахмала в воде, используют при щелочном рН (то есть при рН выше 7,0) для регулирования опасности образования токсичного газа хлора, который, в противном случае, будет образовываться в кислых условиях. Используемый щелочной агент, как правило, представляет собой какой-нибудь тип раствора гидроксида, хотя растворы гипохлоритных солей сами по себе являются щелочными. Эта мера применяется из-за того, что рН падает при использовании только гипохлорита в качестве подщелачивающего агента после добавления. Причина падения рН состоит в том, что образующиеся в крахмале карбоновые кислоты, которые образуются при окислении молекулы крахмала, дают кислоты, которые понижают рН во время реакции.

Другой подход к ингибированию крахмала раскрыт в находящейся на рассмотрении РСТ заявке WO 2019/032011. В этой заявке крахмал ингибируют путем использования, например, гипохлорита в качестве окислителя, а указанную выше необходимую основность получают путем добавления аммиака или одного или более соединений, выделяющих или образующих аммиак в слабо щелочных условиях. Стабильность при хранении, которая является предпочтительной во время хранения на складе, получают путем стабилизации ингибирования таким же образом, как в WO 2016/133447 А1. рН сохраняют в диапазоне, в котором в системе может присутствовать хлорноватистая кислота, на основании расчета на основе константы диссоциации кислоты хлорноватистой кислоты, то есть с константой рКа около 7,5. Таким образом, в WO 2019/032011 указано, что диапазон рН должен находиться между 7,0 и 10,0 для получения ингибирования крахмала, то есть в области рН, в которой хлорамины могут образовываться по реакции между аммиаком и хлорноватистой кислотой, и в то же время могут образовываться различные галогеналканы. Поскольку нет добавления чужеродного белковоподобного материала, нет добавления аллергенов. Можно использовать очень чистые крахмалы с содержанием остаточного белка значительно ниже 0,4%. Поскольку в качестве азотсодержащих модификаторов окисления используют только легко удаляемый аммиак или образующие аммиак соединения, например, соли, добавленное количество может быть настолько высоким, насколько это необходимо, для получения желательного уровня ингибирования. Указанные соединения легко удаляются в процессе стадии промывки крахмала после обработки. Поскольку в способе нет добавления никаких жирных веществ, не возникает неприятного запаха прогорклости, обусловленного процессами окисления ненасыщенных жирных кислот, и сохраняется хороший аромат крахмала. Однако существует необходимость в дальнейшем повышения степени ингибирования крахмала для применения в пищевых продуктах, и тем самым также и стабильности при хранении на складе.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы удовлетворить указанные выше потребности, устранить указанные проблемы и предоставить ингибированный крахмал, имеющий указанные желательные преимущественные свойства. Эта цель достигается с помощью способа по настоящему изобретению согласно п. 1 формулы изобретения. Эта цель также достигается с помощью ингибированного крахмала, стабилизированного для условий продолженного хранения, с использованием его в качестве ингредиента в пищевых продуктах и с пищевым продуктом, содержащим указанный ингибированный крахмал, как указано в последующих независимых пунктах формулы изобретения. Частные и предпочтительные воплощения раскрыты в зависимых пунктах формулы изобретения.

В одном аспекте настоящее изобретение относится к способу получения ингибированного крахмала, который включает стадии:

a) предоставление суспензии, содержащей зернистый крахмал, полученный из содержащего крахмал сырьевого материала,

b) подщелачивание суспензии путем добавления аммиака или путем добавления одного или более соединений, имеющих способность выделять или образовывать аммиак в суспензии,

c) доведение рН суспензии до значения выше 10,0, предпочтительно до 12,0, и

d) добавление в суспензию по меньшей мере одного окислителя, содержащего активный хлор, для реакции с указанным аммиаком,

или

в котором стадии b) и с) заменены стадией подщелачивания суспензии непосредственно до рН от 10,0 до 12,0 и стадией добавления в суспензию хлорамина или дихлорамина, и в котором стадия d) пропущена,

или

в котором стадия с) заменена стадией доведения рН суспензии до значения от 7,0 до 10,0, и в котором за стадией d) следует стадия доведения рН суспензии до значения выше 10,0, предпочтительно до 12,0.

Таким образом, способ по настоящему изобретению может быть осуществлен в соответствии с тремя различными альтернативными воплощениями, перечисленными в виде альтернатив в п. 1 формулы изобретения, каждая из которых дает ингибированный крахмал с желательной дополнительно улучшенной стабильностью при хранении на складе по сравнению с ранее известными ингибированными крахмалами.

В одном воплощении способ по настоящему изобретению также включает стадию добавления по меньшей мере одной органической кислоты, бисульфита или перекиси водорода в суспензию для устранения любых остатков окислителя, неприятного вкуса и/или нежелательного запаха.

В одном воплощении способ по настоящему изобретению также включает стадию вымывания нежелательных оставшихся компонентов в суспензии крахмала после реакции в п. 1 при поддержании рН выше 10,0, с последующей стадией нейтрализации, на которой рН суспензии крахмала снижается до рН 5-7.

В другом аспекте настоящее изобретение относится к крахмалу, полученному способом по настоящему изобретению, который отличается тем, что имеет повышенную вязкость при варке в жесткой воде по сравнению с варкой в дистиллированной воде.

В другом аспекте настоящее изобретение относится к ингибированному крахмалу с улучшенной стабильностью при хранении на складе, полученному способом по настоящему изобретению.

В еще одном аспекте настоящее изобретение относится к применению указанного ингибированного крахмала в качестве ингредиента в пищевых продуктах.

В дополнительном аспекте настоящее изобретение относится к пищевому продукту, содержащему указанный ингибированный крахмал.

Таким образом, в настоящем изобретении было неожиданно обнаружено, что повышенное ингибирование зернистого крахмала может быть достигнуто с помощью щелочной обработки при рН выше 10,0 при использовании небольших количеств аммиака, добавленного в суспензию или выделяемого/образуемого в суспензии крахмала, в качестве подщелачивающего агента в сочетании с окислителем, таким как гипохлорит, хлорноватистая кислота или растворенный в воде хлор. В то же время снижено нежелательное образование карбоновых кислот в крахмале.

Таким образом, в настоящем изобретении предложен способ повышенного ингибирования зернистого крахмала с помощью недорогого неорганического аммиака или одного или более соединений, которые обладают способностью, через стадию подщелачивания, высвобождать связанный аммиак или образовывать аммиак, альтернативно или в сочетании, через деаминирование аминокислоты при использовании ферментов или через деамидирование амида сильной щелочью или кислотой.

Более конкретно, указанные одно или более соединений, имеющих способность выделять или образовывать аммиак в суспензии, представляют собой:

i) аммонийное соединение, предпочтительно аммонийную соль кислоты, предпочтительно ацетат, хлорид или цитрат аммония, и гидроксидное соединение, предпочтительно гидроксид щелочного металла или щелочноземельного металла, которое реагирует с выделением аммиака из указанного аммонийного соединения,

ii) фермент для выделения аммиака из аминокислот, уже присутствующих в суспензии в остаточных белках из используемого крахмала,

iii) окислитель для выделения аммиака из α-аминокислот, уже присутствующих в суспензии в остаточных белках из используемого крахмала, или

iv) амид и возможно щелочь или кислоту для выделения аммиака из указанного амида в суспензии.

Таким образом, аммиак, необходимый в качестве реагента в суспензии крахмала, может быть обеспечен несколькими различными путями, как описано выше в пунктах i)-iv). Далее, аминокислоты могут быть добавлены отдельно или через белки в суспензию в качестве источника аммиака для реакции с ферментом по пункту ii) выше и окислителем по пункту iii) выше.

Таким образом, в настоящем изобретении было неожиданно обнаружено, что еще более высокую степень ингибирования крахмала получают при использовании указанной выше системы аммиак/выделяющие аммиак соединения, которая также раскрыта в WO 2019/032011, в сочетании с окислителем, содержащим активный хлор, таким как гипохлорит, при более высоком, чем рН 10,0, уровне основности, то есть при рН выше 10,0, когда в системе практически не существует хлорноватистой кислоты, образующейся из добавленного гипохлорита. При таком высоком рН можно избежать образования галогеналканов, например, тригалогенметана, и хлораминов, которые, например, являются причиной запаха воды в бассейне, поскольку для их образования необходима реакция со свободной образующейся хлорноватистой кислотой. Более высокий рН также гидролизует любой связанный хлор в хлорированных галогеналканах, тем самым разрушая такие соединения, если они вообще образуются. В то же время, образуются более высокие степени ингибирования крахмала, чем полученные при рН в диапазоне 7,0-10,0, как использовалось в WO 2019/032011. Запах воды в бассейне из реакции, в которой образуются хлорамины, также подавляется, тем самым улучшаются органолептические свойства конечного крахмала. Применение более высокого диапазона рН выше 10,0 и промывка крахмала при таком щелочном рН перед добавлением кислот для его нейтрализации непосредственно после завершения реакции между аммиаком/выделяющим или образующим аммиак соединением и окислителем-гипохлоритом устраняет необходимость добавления одной или более органических кислот, бисульфита или перекиси водорода в качестве восстановителей для удаления остаточного гипохлорита, который, в противном случае, служит в качестве предшественника нежелательных соединений побочных реакций при снижении рН до диапазона, в котором они, в противном случае, могут образовываться во время стадии нейтрализации при добавлении кислоты. Далее, любой не прореагировавший гипохлорит, который еще может оставаться после завершения реакции ингибирования, удаляется при щелочной промывке. Такая щелочная промывка при поддерживаемом уровне рН даст содержание остаточного белка в крахмале на минимальном возможно достижимом уровне содержания, таким образом делая крахмал более подходящим в качестве свободного от аллергенов крахмала. В то же время, стабильность при хранении на складе также будет улучшаться, и стабильность становится практически полной. Только минимальное отклонение происходит во время хранения на складе, и такое отклонение может быть допустимым.

Полученный ингибированный крахмал также может быть обработан стабилизирующим антиокислителем перед конечным использованием в пищевой промышленности, как в WO 2019/032011, где раскрывается, как сделать крахмалы, обработанные гипохлоритом и азотсодержащими модификаторами окисления, то есть аммиаком/выделяющими или образующими аммиак соединениями, стабильными при хранении на складе до их использования в промышленности. Однако в этом нет необходимости, поскольку более высокая основность во время обработки приводит к более стабильному ингибированию лишь с незначительными изменениями во время хранения, без необходимости осуществления дополнительной стадии стабилизации антиокислителями.

Краткое описание чертежей

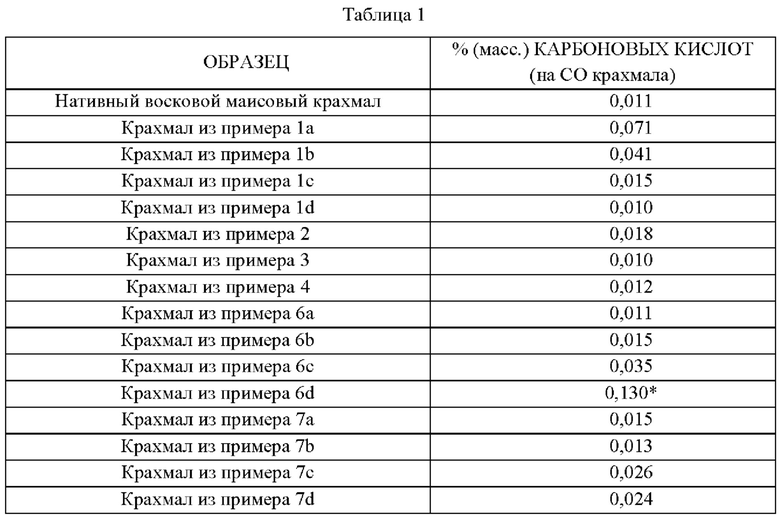

На фиг. 1 показана диаграмма соотношения кислота/основание, на которой % свободной хлорноватистой кислоты от общего добавленного количества нанесен на график в зависимости от величины рН как в области рН, соответствующей способу, раскрытому в WO 2019/032011, так и в области рН, соответствующей способу по настоящему изобретению, при увеличениии по y-оси.

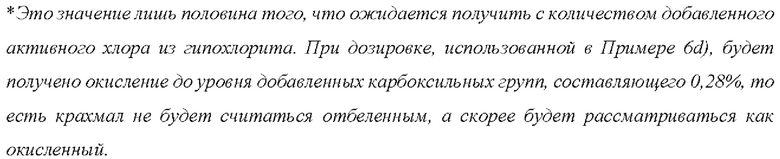

На фиг. 2 показана диаграмма, иллюстрирующая степень диссоциации форм кислота/основание для двух реагентов, на которой % недиссоциированной формы испытуемого вещества нанесен на график в зависимости от величины рН как в области рН, соответствующей способу, раскрытому в WO 2019/032011, так и в области рН, соответствующей способу по настоящему изобретению, при увеличении по y-оси.

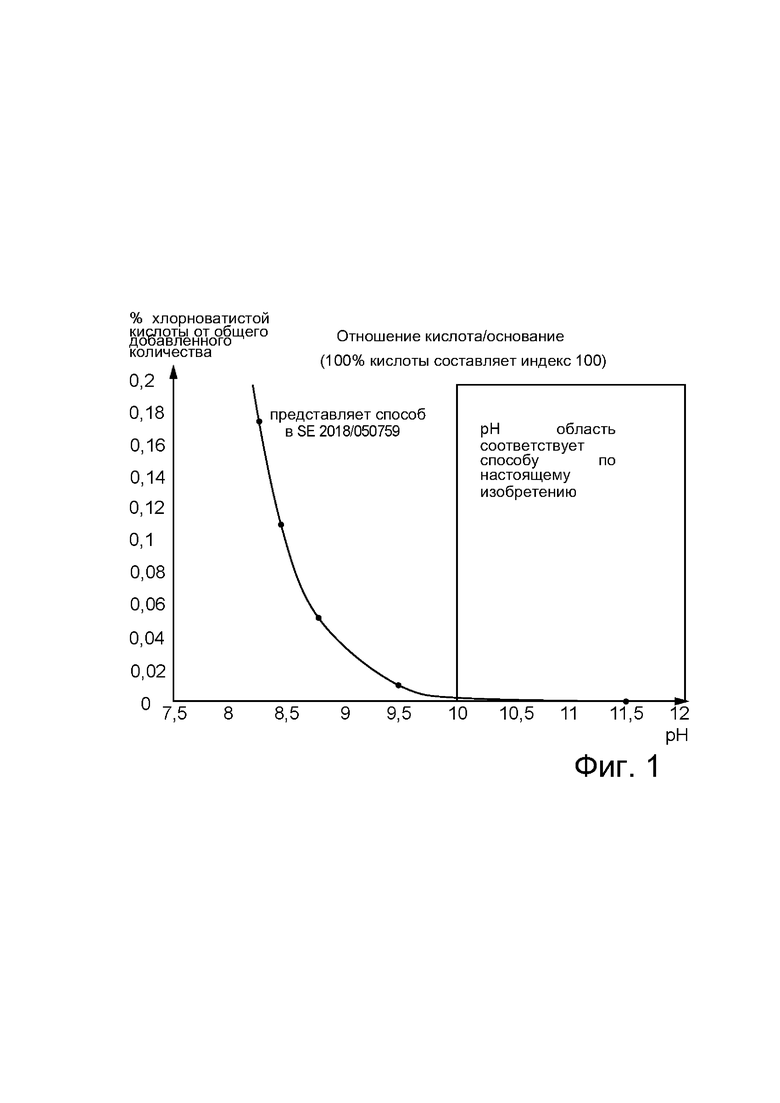

На фиг. 3 показана разница в окислении крахмала в Примерах 1 а)-1 d), в которых вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта.

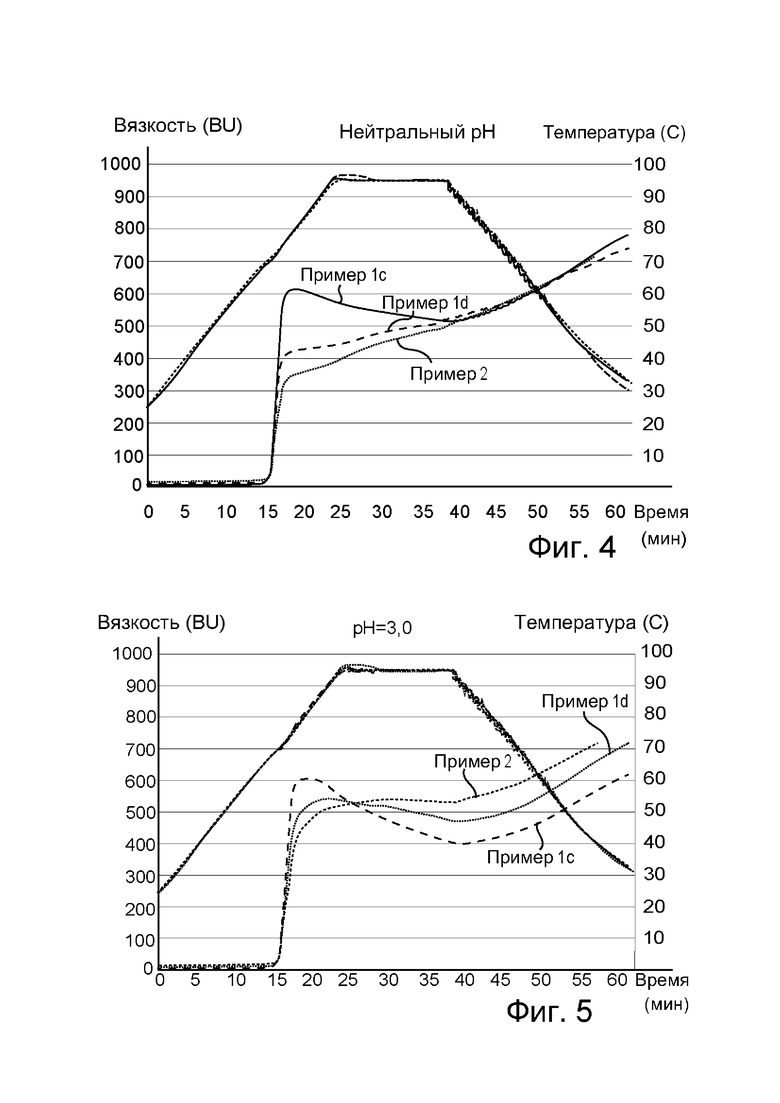

На фиг. 4 показана разница в окислении крахмала в Примерах 1 с), 1d) и 2 при нейтральном рН, в которых вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта.

На фиг. 5 показана разница в окислении крахмала в Примерах 1 с), 1d) и 2 при рН 3,0, в которых вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта.

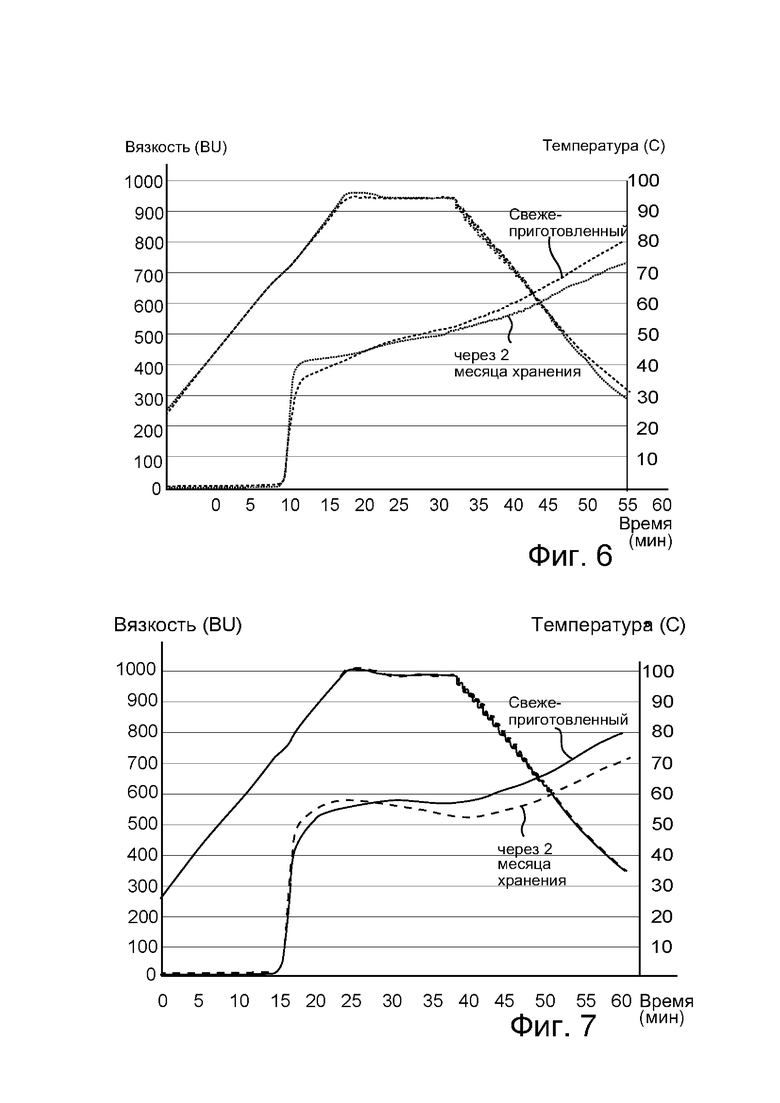

На фиг. 6 показаны результаты теста на стабильность, в которых вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта, при этом они либо являются свежеприготовленными, либо хранились в течение 2 месяцев, и где крахмальная суспензия предварительно была доведена до нейтральной величины рН.

На фиг. 7 показаны результаты теста на стабильность, в которых вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта, при этом они либо являются свежеприготовленными, либо хранились в течение 2 месяцев, и где крахмальная суспензия предварительно была доведена до величины рН, составляющей 3.

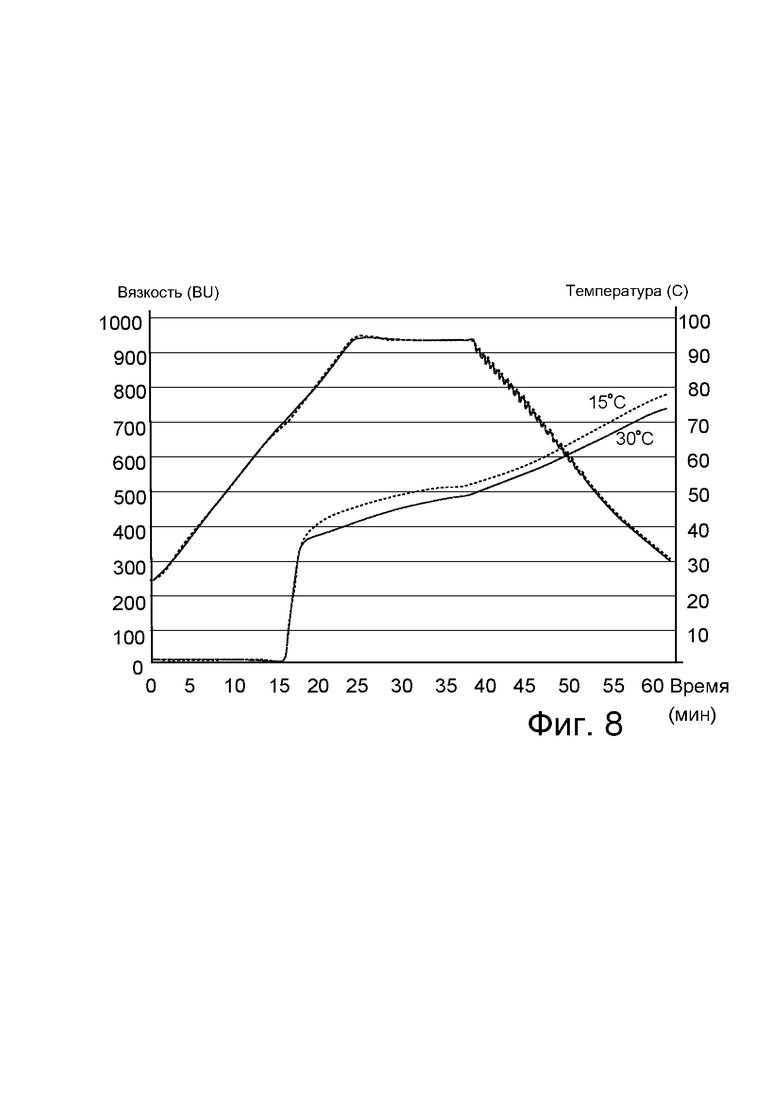

На фиг. 8 показана вязкость, нанесенная на график в зависимости от температуры и роста температуры во время опыта, для продукта, полученного в Примера 1 d) при 15 или 30°С при нейтральной величине рН.

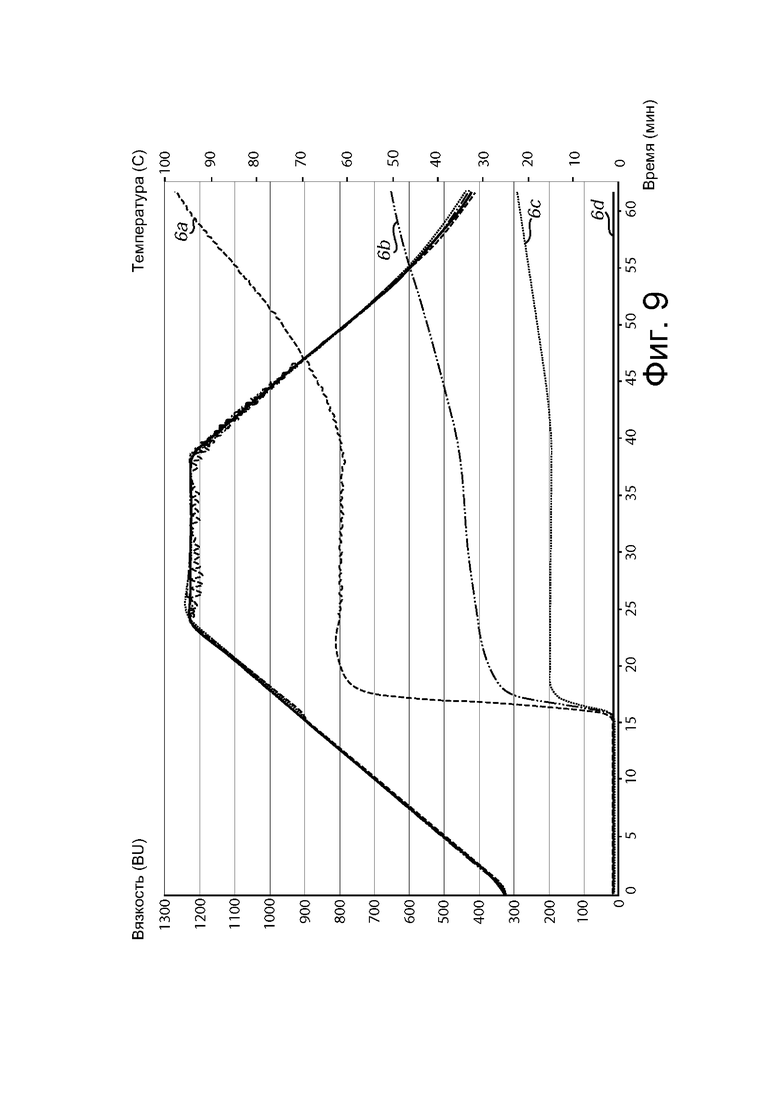

На фиг. 9 показаны результаты изменения молярного отношения активного хлора, добавленного в форме гипохлорита, к аммиаку во время реакции при рН 11,5. Уровень добавления аммиака поддерживали постоянным и варьировали только уровень добавления активного хлора для получения разных молярных отношений. Вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта на вискозиметре Брабендера. Крахмальная суспензия предварительно была доведена до нейтральной величины рН.

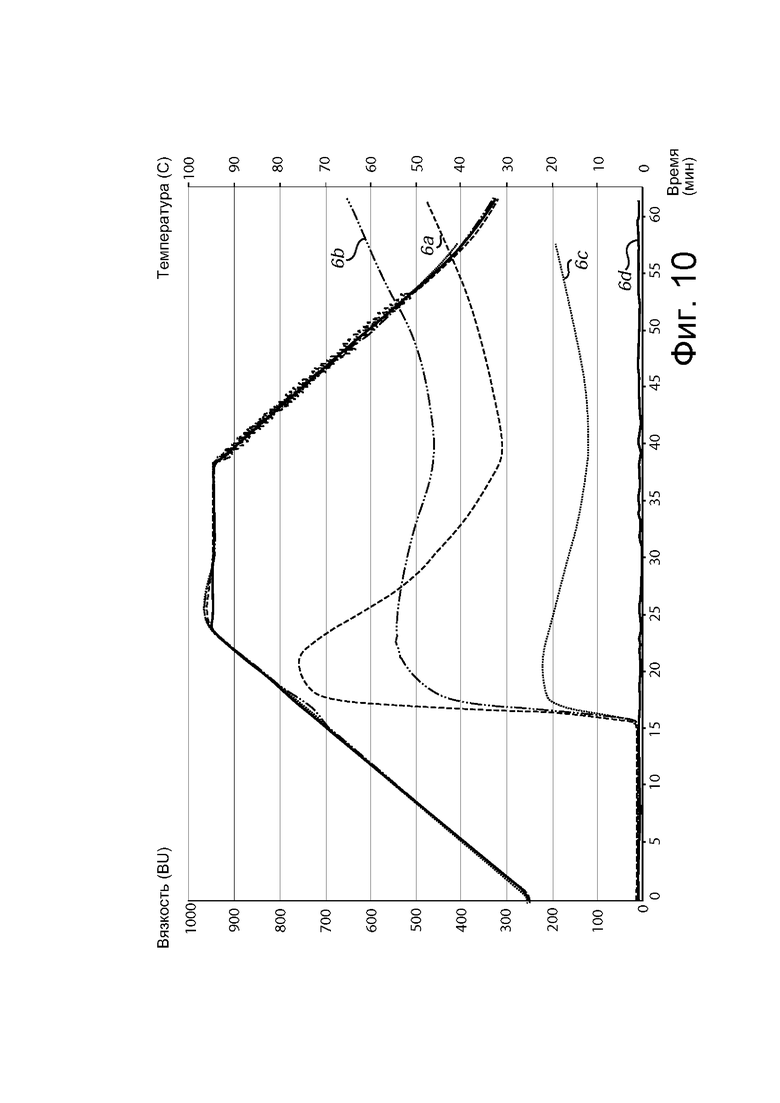

На фиг. 10 показаны результаты изменения молярного отношения активного хлора, добавленного в форме гипохлорита, к аммиаку во время реакции при рН 11,5. Уровень добавления аммиака поддерживали постоянным и варьировали только уровень добавления активного хлора для получения разных молярных отношений. Вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта на вискозиметре Брабендера. Крахмальная суспензия предварительно была доведена до величины рН, составляющей 3.

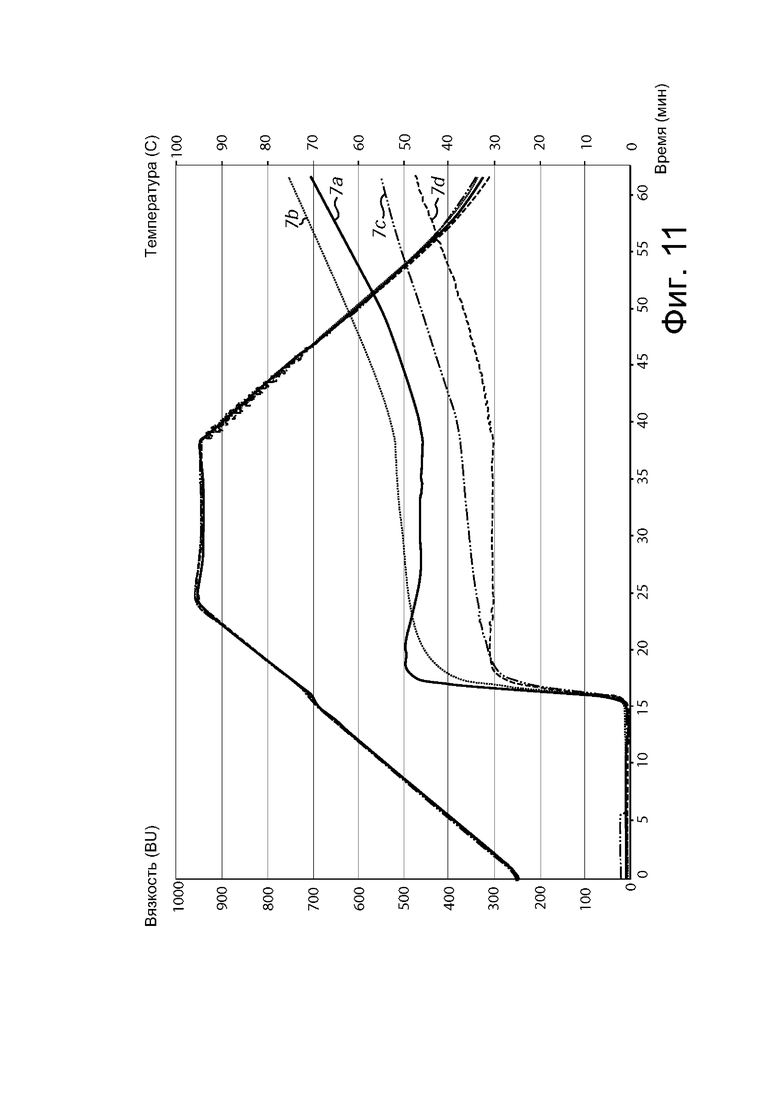

На фиг. 11 показаны результаты изменения молярного отношения активного хлора, добавленного в форме гипохлорита, к аммиаку во время реакции при рН 11,5. Уровень добавления аммиака варьировали, а уровень добавления активного хлора поддерживали постоянным для получения разных молярных отношений. Вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта на вискозиметре Брабендера. Крахмальная суспензия предварительно была доведена до нейтральной величины рН.

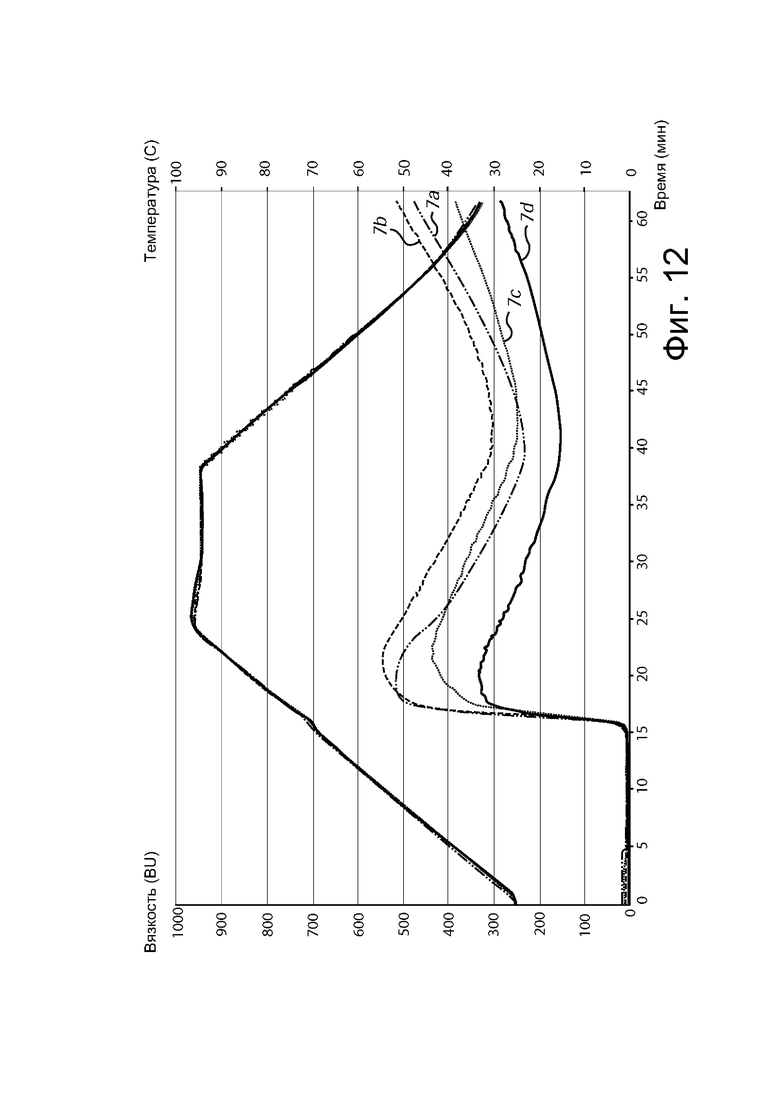

На фиг. 12 показаны результаты изменения молярного отношения активного хлора, добавленного в форме гипохлорита, к аммиаку во время реакции при рН 11,5. Уровень добавления аммиака варьировали, а уровень добавления активного хлора поддерживали постоянным для получения разных молярных отношений. Вязкость полученных крахмальных продуктов нанесена на график в зависимости от времени и роста температуры во время опыта на вискозиметре Брабендера. Крахмальная суспензия предварительно была доведена до величины рН, составляющей 3.

Подробное описание изобретения и его предпочтительные воплощения Прежде всего, ниже определены некоторые выражения, присутствующие в тексте данной заявки.

Выражение «ингибирование крахмала», используемое в тексте данной заявки, предназначено для обозначения ингибирования набухания зерен крахмала при его нагревании в воде после достижения его точки желатинизации.

Выражение «нативный крахмал», используемое в тексте данной заявки, предназначено для обозначения экстрагированного и очищенного крахмала, то есть имеющего содержание остаточного белка максимум 0,4% в пересчете на СО (сухой остаток) крахмала, предпочтительно ниже этого значения, в отношении которого природные свойства не подвергались изменениям ни химически, ни физически. Таким образом, крахмал все еще находится в своем нативном состоянии, как он находится в растении, из которого он был экстрагирован, и имеет неизмененные свойства. Термин «нативный крахмал» хорошо известен специалисту в данной области техники.

Выражение «стабильность при хранении на складе», используемое в тексте данной заявки, предназначено для обозначения того, что такой ингибированный крахмал сохраняет степень своего ингибирования во время хранения в типичных условиях на складе и транспортировке перед использованием крахмала в пищевой промышленности для производства пищевых продуктов, и поэтому имеет такие же характеристики набухания зерен крахмала при хранении, как если бы он был свежеприготовленным.

Выражение «в пересчете на активный хлор», используемое в тексте данной заявки, предназначено для обозначения количества хлора, связанного в его активном состоянии окисления, например, количества хлора, связанного и добавленного в форме гипохлорит-ионов (ClO-) в гипохлорите натрия.

Выражение «СО», используемое в тексте данной заявки, предназначено для обозначения «сухой остаток», которое является мерой общего содержания твердого вещества, полученного при упаривании раствора в вакууме до сухости или высушенного в сушильной печи при 135°С до постоянной массы. СО можно также назвать «общее содержание твердых веществ, полученное путем сушки» или «сухие твердые вещества». Альтернативными выражениями с эквивалентным значением являются «сухое вещество» и «сухой вес».

Выражения «содержащий активный хлор (х г/л)» и «мас. % активного хлора на СО крахмала», используемые в тексте данной заявки, предназначены для обозначения количества активного хлора, связанного и добавленного, например, в виде гипохлорита натрия (NaClO), в качестве активного окислителя в граммах на литр и в массовых процентах на грамм СО крахмала.

Выражение «мас. % СО крахмала», используемое в тексте данной заявки, предназначено для обозначения процента указанного вещества, вычисленного в граммах на грамм СО крахмала.

Выражение «торсионная пружина 350 см⋅г», используемое в примерах текста данной заявки, предназначено для обозначения настройки торсионной пружины амиловискографа Брабендера при оценке профиля вязкости для такой крахмальной пасты. Разные торсионные пружины дают разные отклики из-за чувствительности к нагрузке пружины, и поэтому необходимо определить, какая торсионная пружина применялась, чтобы осознать уровень отклика по вязкости и иметь возможность сравнить разные кривые Брабендера. Выражение и обозначение «торсионная пружина см⋅г» хорошо известно специалисту в данной области техники и часто используется при измерении крахмальных паст.

Выражение «подщелачивание» означает рН выше 10,0, но ниже точки, при которой подщелоченный крахмал пептизируется, и зерна крахмала теряют свое свойство зернистости и становятся растворимыми в холодной воде, что без добавления ингибитора желатинизации, такого как сульфат натрия, обычно начинается при комнатной температуре при рН выше 12,0. Таким образом, в способе по настоящему изобретению во время подщелачивания можно использовать рН до 12,0, при этом все еще получая удовлетворительные результаты ингибирования крахмала.

Выражение «небольшое подщелачивание» означает, что рН доводят до диапазона 7,0 - 10,0, то есть лишь немногим выше нейтрального рН 7,0.

Ингибируемый крахмал может представлять собой нативный зернистый крахмал или модифицированный крахмал. В одном воплощении модифицированный крахмал предоставляют в суспензии, используемой на начальной стадии а) предложенного способа. В другом воплощении крахмал модифицируют после того, как он был ингибирован.

Нативный или модифицированный крахмал, ингибируемый в предложенном способе, может быть экстрагирован из любого вида содержащего крахмал сырьевого материала, такого как картофель, маис (кукуруза), тапиока (кассава или маниока), ячмень, рис, пшеница, рожь, овес, щирица, киноа, саго, фасоль, горох, содержащие крахмал водоросли, включая их различные виды, восковой картофель, восковой маис (кукуруза), восковая тапиока, восковой ячмень, восковой рис, восковое сорго, восковая пшеница, восковой горох и высокоамилозные крахмалы, и т.д.

В процессе производства крахмала крахмал сначала экстрагируют из сырьевого материала, очищают и сушат до порошка, так называемого нативного крахмала. Крахмал всех видов происхождения, таких как перечисленные выше сырьевые материалы, может использоваться в пищевых продуктах либо в нативном состоянии, либо также в модифицированном виде с использованием различных технологий для придания желаемых свойств. Производство нативного крахмала из различных источников, способы модификации нативного крахмала и его сопутствующие свойства хорошо известны в данной области техники. Крахмал, используемый для ингибирования с помощью способа по настоящему изобретению, может быть получен непосредственно из экстракционной крахмальной суспензии перед ее сушкой и, вместо этого, может быть высушен до порошка после обработки ингибированием, как описано в настоящей заявке.

В одном воплощении способа по настоящему изобретению используют восковой крахмал, то есть богатый амилопектином крахмал с содержанием амилопектина в пересчете на СО крахмала более 90%. Богатые амилопектином крахмалы считаются более стабильными и не имеют необходимости в стабилизации с помощью химических монозаместителей, например, путем ацетилирования, монофосфорилирования, гидроксипропилирования или 2-октенилсукцинилирования, чтобы препятствовать ретроградации из водных растворов. Хорошо известно, что так называемые восковые крахмалы обладают более хорошими свойствами стабильности по сравнению с крахмалами с более высокими количествами амилозы (невосковыми крахмалами), когда речь идет о стабильности гидратированных крахмальных паст, достигаемой путем их желатинизации в воде. Свойство стабильности также лучше у восковых крахмалов, когда речь идет о стабильности при замораживании и оттаивании. Таким образом, при сочетании настоящего изобретения с восковым крахмалом, то есть восковым маисом (кукурузой), восковой тапиокой, восковым ячменем, восковым картофелем, восковой пшеницей и т.д., можно получить крахмальный продукт со свойствами, которые сравнимы со свойствами химически модифицированных амилозосодержащих крахмалов. С этой точки зрения, можно создать крахмальный продукт, который может конкурировать с химически модифицированными сшитыми и стабилизированными крахмалами, то есть ацетилированными, монофосфорилированными или гидроксипропилированными крахмалами, изготовленными со сшивкой, особенно при выборе натуральной крахмальной основы, устойчивой к замораживанию/оттаиванию, такой как восковой рис, щирица, восковой ячмень, восковая тапиока или другие амилопектиновые крахмалы, которые описаны как имеющие короткие внешние цепи (цепь с менее чем 12 звеньями глюкозы) в амилопектиновой структуре крахмала. Однако стабилизация крахмала путем монозамещения представляет собой нечто иное, чем стабилизация, полученная в настоящем изобретении. Стабилизацию путем монозамещения крахмала осуществляют для улучшения стабильности раствора в отношении ретроградации, а не стабилизации набухания зерна.

В способе по настоящему изобретению изменяются свойства набухания нативного крахмала или возможно химически модифицированного стабилизированного монозамещенного крахмала, то есть с гидроксипропильной или монофосфатной группами, полученными без использования химического сшивающего агента. Реакцию ацетильной или 2-октенилсукцинильной группы заместителя необходимо проводить после ингибирования, поскольку, в противном случае, они гидролизуются в этих видах крахмалов до крахмала из-за нестабильности ковалентных сложноэфирных связей. Органическая сложноэфирная связь является нестабильной при рН выше примерно 8,0-8,5 при комнатной температуре. Для сохранения связи неповрежденной в таких этерифицированных крахмалах требуется более высокая температура, более низкий рН.

Обработку способом по настоящему изобретению в сочетании с ретроградацией, стабилизирующей реакцию монозамещения путем гидроксипропилирования или монофосфорилирования проводят, как в WO 2019/032011, путем ингибирования зерен крахмала путем подщелачивания крахмальной суспензии аммиаком или путем добавления одного или более соединений, имеющих способность выделять или образовывать аммиак, например, аммонийного соединения, такого как соль аммиака, и затем подщелачивания суспензии или взвеси основанием, таким как гидроксид, например, гидроксид натрия или гидроксид калия или тому подобного, для высвобождения связанного аммиака. Если обработку комбинируют с ацетилированным или 2-октенилсукцинилированным крахмалом, обработку по настоящему изобретению проводят сначала, а затем проводят реакцию с этерифицирующим агентом при надлежащем значении рН после того, как провели реакцию ингибирования.

Как отмечалось выше, неожиданно было обнаружено, что при возрастании рН выше верхнего уровня, составляющего 10,0, во время реакции, еще более высокую степень ингибирования, чем в WO 2019/032011, получают при тех же количествах аммиака и гипохлорита, хотя рН находится вне пределов диапазона, в котором хлорноватистая кислота может реагировать с аммиаком. В WO 2019/032011 реакционноспособный хлорамин, то есть активный реагент, может формировать реакционную камеру. Одна или более стадий промывки могут осуществляться непосредственно при более высоком рН после окончания реакции и все непрореагировавшие гипохлорит-ионы могут быть удалены перед тем, как нейтрализуют рН, и, таким образом, доводят до диапазона, где свободная хлорноватистая кислота образуется из гипохлорит-иона. Следовательно, как указано выше, нет необходимости в добавлении любой органической кислоты, такой как аскорбиновая кислота, бисульфита или перекиси водорода для разрушения активного хлора. Поскольку не остается гипохлорит-ионов, когда рН доводят до диапазона 7,0-10,0 во время стадии нейтрализации, не образуется хлораминов или галогеналканов. Таким образом, они не могут придавать конечному продукту плохой запах или привкус.Следовательно, обеспечивают крахмал с улучшенным вкусовым профилем и с меньшим количеством добавленных химикатов.

В одном воплощении настоящего изобретения ингибированный крахмал получают путем использования экстрагированного и очищенного нативного крахмала до уровня, при котором количество остаточного белка составляет ниже 0,4 мас. %, причем указанный крахмал считают крахмалом, свободным от белка. Так в настоящее время производят большинство коммерчески доступных крахмалов. Это также может быть менее чистый крахмал, поскольку белки будут удалены во время стадии щелочной промывки после окончания реакции. Нативный крахмал затем смешивают с водой, в результате получая крахмальную суспензию, имеющую концентрацию 5-45 мас. %, более предпочтительно 20-45 мас. %, еще более предпочтительно 30-40 мас. %. Аммиак или соединение, из которого он может выделяться или высвобождаться, сначала добавляют в суспензию. Крахмальную суспензию затем нагревают до 5-70°С, то есть ниже температуры желатинизации для конкретного крахмала, используемого при рН условиях среды в суспензии, предпочтительно до 10-45° С, более предпочтительно до 15-35° С, при непрерывном перемешивании во избежание осаждения зерен крахмала и поддержания однородности суспензии. Величину рН затем доводят до значения выше 10,0, но не более чем до 12,0, предпочтительно 11,0-11,5, путем добавления щелочи. Если рН недостаточно высок за счет только добавленного или образовавшегося количества аммиака, более сильную щелочь, например, гидроксид в водном растворе, добавляют для получения корректного рН в реакционной суспензии. Поддерживая рН выше 10,0 во время всего реакционного цикла после добавления окислителя, образование хлораминов можно поддерживать на незначительном уровне. Таким образом, это не придает неприятного запаха воды в бассейне, который в противном случае, может возникать.

Окислитель, который действует также как отбеливающий агент, добавляют в крахмальную суспензию, которую затем выдерживают при перемешивании. Окислитель является источником активного хлора и в одном воплощении представляет собой гипохлорит. В особенно подходящем воплощении окислитель представляет собой гипохлорит натрия, но он также может представлять собой другой тип гипохлорита щелочного металла или щелочноземельного металла, такой как гипохлорит калия, гипохлорит кальция или гипохлорит магния. Поскольку можно использовать различные типы гипохлорита, настоящее изобретения не ограничивается указанными. Другие источники активного хлора можно использовать отдельно или в виде смеси таких различных типов окислителей, обеспечивающих активный хлор. Таким образом, один или несколько разных окислителей можно добавлять в крахмальную суспензию. Примеры таких соединений представляют собой хлорноватистую кислоту или газообразный хлор, растворенный в воде, дающий хлорноватистую кислоту, которую затем можно подщелачивать путем добавления подходящего основания.

В альтернативном воплощении способа по настоящему изобретению хлорамин или дихлорамин добавляют непосредственно в подщелоченную крахмальную суспензию. Стадии добавления аммиака или соединения, имеющего способность выделять или образовывать аммиак, и добавление окислителя тогда будут необязательными. Хлорамин является более предпочтительным, чем дихлорамин, поскольку последний является газом при нормальных рабочих температурах. Хлорамин представляет собой активный реагент, образующийся в WO 2019/032011 в результате in situ реакции между аммиаком и гипохлоритом. Таким образом, его альтернативно можно добавлять непосредственно в виде чистого реакционноспособного соединения, вместо добавления двух указанных выше реагентов. В способе по настоящему изобретению добавленный хлорамин или дихлорамин будет непосредственно гидролизоваться за счет высокой основности и, таким образом, не будет являться здесь активным реагентом, хотя ингибирование все еще получают и, что неожиданно, в высокой степени. Таким образом, в этом воплощении суспензию непосредственно подщелачивают до рН от 10,0 до 12,0 с последующей стадией добавления хлорамина или дихлорамина в суспензию.

Действие окислителя в процессе окисления не полностью понятно, но ясно, что необходим активный хлор, служащий в качестве окислителя. Предполагают, что он каким-то образом взаимодействует с источником аммиака, так что он катализирует внутренние поперечные связи внутри зерна крахмала, но без какого-либо непосредственного хлорирования аммиака, поскольку более высокий уровень рН находится вне пределов диапазона, в котором могут возникать такие продукты реакции. Предполагаемая теория состоит в том, что окислитель в сочетании с аммиаком работает как катализатор, так что молекулы крахмала могут непосредственно взаимодействовать друг с другом для протекания реакции и образования поперечных связей, возможно через образование алкоксида крахмала, который более выражен при более высокой основности и, таким образом, также при более высоких значениях рН. Добавленное количество окислителя в случае гипохлорита натрия в качестве окислителя, рассчитанное как добавленное количество в виде активного хлора, составляет 0,03-30 мас. %, предпочтительно 0,05-10 мас. %, более предпочтительно 0,1-4 мас. %. Суспензию затем оставляют при перемешивании, так что может проходить реакция ингибирования. Эта реакция проходит практически мгновенно при температуре около 30°С. При 15°С скорость реакции снижается и это занимает несколько часов, но все же проходит. Из практических соображений более удобно дать реакции протекать в течение более длительного времени, чем необходимо, для достижения степени полного ингибирования для гарантии стабильности результатов от партии к партии. Таким образом, время реакции составляет 1-1500 мин, предпочтительно 30-600 мин, более предпочтительно 30-240 мин. Условия реакции при рН от выше 10,0 до 12,0 таковы, что количество свободной хлорноватистой кислоты практически нулевое, и основная часть аммиака находится в свободной основной форме. Поскольку нет свободной хлорноватистой кислоты, реакция со свободным аммиаком будет невозможна и, таким образом, не происходит образования хлораминов или галогеналканов. Если какие-либо из этих соединений образовались бы, они бы автоматически гидролизовались из-за высокой основности во время реакции. Поскольку аммиак является летучим газом с низким допустимым значением запаха, его запах будет более сильным при более высоких температурах, чем при более низких, когда при растворении в воде он образует гидроксид аммиака. Таким образом, если этот запах является проблемой, можно проводить реакцию при пониженной температуре 15°С, когда запах слабый, и компенсировать замедление скорости реакции за счет увеличения времени реакции.

Из-за разных значений рКа для хлорноватистой кислоты и ионов аммония, то есть 7,5 для хлорноватистой кислоты и 9,3 для ионов аммония, разные количества добавленных химикатов доступны для реакции друг с другом при разных значениях рН, как рассчитано на основе их диссоциации в воде до соответствующих форм соль/кислота/основание при различных значениях рН. Это означает, что при рН выше 10,0 практически отсутствует доступная свободная хлорноватистая кислота, есть только гипохлорит-ионы. Поддерживая диапазон рН выше 10,0 вплоть до 12,0, можно поддерживать два реагента в нереакционноспособном состоянии друг с другом, когда они не способны реагировать с образованием хлорамина или галогеналканов, а только приводят к ингибированию набухания зерен крахмала.

В настоящем изобретении также было обнаружено, что молярное соотношение между активным хлором и источником аммиака регулирует эффективность ингибирования. Оптимальные степени ингибирования обнаружены в диапазоне от 1/4 до 4/1 для соотношения молярное количество активного хлора/молярное количество аммиака. При 1/1 вязкость будет немного выше, чем при 2/1, но степень ингибирования получают аналогичной. При переходе выше 4/1 в результате получат более низкую вязкость с более низкой степенью ингибирования.

На фиг. 1 показан график с увеличением по оси у, иллюстрирующий чрезвычайно низкие %-ные значения оставшейся свободной хлорноватистой кислоты от общего добавленного количества в зависимости от рН для используемой системы в области рН, соответствующей способу в WO 2019/032011, и в области рН, соответствующей способу по настоящему изобретению.

На фиг. 2 показана система диссоциации как иона аммония, так и хлорноватистой кислоты вместе на одном графике с нормальными настройками осей x и y. Область рН, соответствующая способу по настоящему изобретению, сравнивают с областью рН, соответствующей способу, раскрытому в WO 2019/032011.

Специалистам в данной области техники хорошо известно, что обработка крахмала гипохлоритом будет окислять крахмал. Это приводит к разрушению молекулы крахмала, если крахмал находится в контакте только с гипохлоритом и подщелачивающим гидроксидом с получением щелочного рН среды. Это снижает молекулярную массу крахмала с последующим снижением его вязкости. Окисление гипохлоритом немного стабилизирует крахмал в отношении ретроградации из водного раствора крахмала.

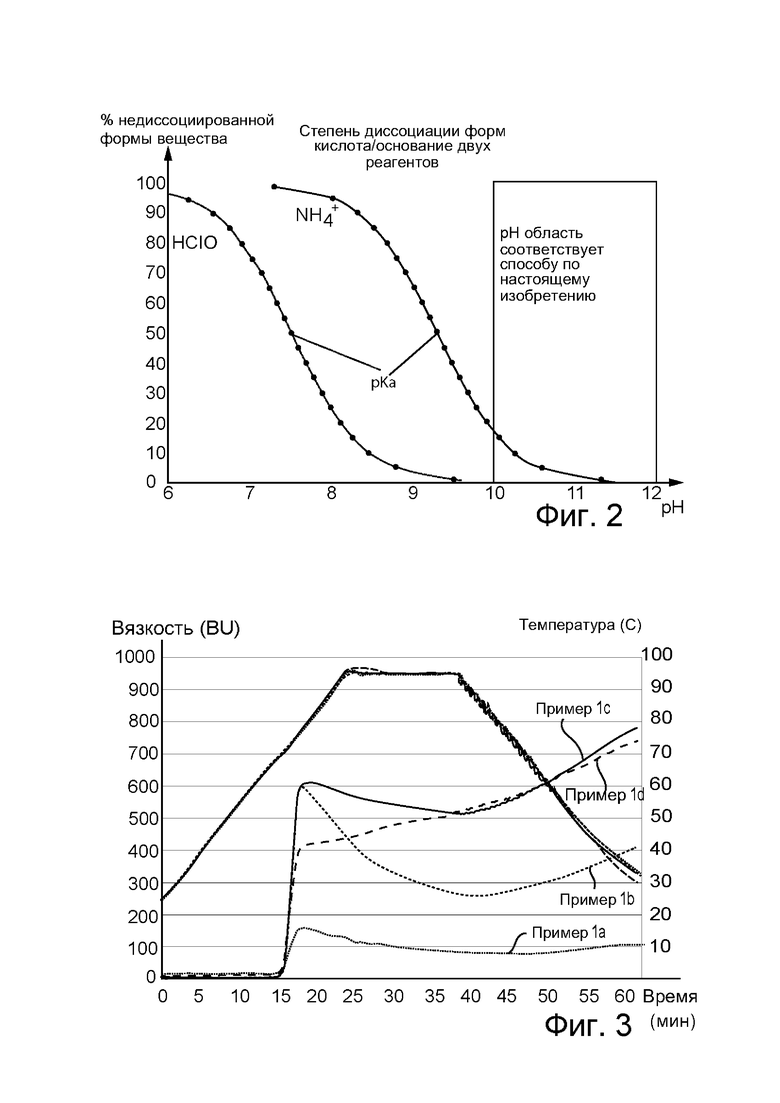

Важно пояснить, что согласно способу по настоящему изобретению введение карбоксильных групп, образующихся в результате окисления крахмала, снижается, и связанный с этим результат, состоящий в разрушении структуры крахмала, минимизируется. Когда окисление проводят с помощью окислителя, например, гипохлорита, он образует карбоксильные группы, -СООН, в молекуле крахмала. Это хорошо известно, и более конкретную информацию можно найти в литературе по окислению крахмала. Следовательно, анализ содержания карбоксильных групп можно использовать в качестве способа определения, окисляется ли крахмальный продукт или нет, а также в качестве способа определения степени окисления после такой реакции.

Способ анализа содержания карбоксильных групп, используемый в отношении способа по настоящему изобретению, осуществляют в соответствии с официальным способом, описанным в «Purity criteria for modified food starches», содержащемся в документах ФАО (Продовольственной и сельскохозяйственной организации Объединенных наций)/ВОЗ (Всемирной организации здравоохранения) или законодательстве ЕС. Способ осуществляют следующим способом.

Титрование проводят в растворе комнатной температуры, а не в горячем растворе, используя 0,025 Μ титрующий раствор NaOH, а не 0,1 Μ NaOH, как используют в официальных методиках. Для получения более высокой точности осуществляют предварительную обработку образца на большем количестве образца крахмала, так чтобы не было потерь крахмального материала во время стадии фильтрации в процессе стадии подготовки образца крахмала при масштабировании результатов титрования образца. Масштабируемое количество СО крахмала для титрования получают из большего количества подготовленного и высушенного образца, так чтобы избежать потерь во время фильтрации титруемого материала для получения истинного содержания крахмала для анализа титрованием, чтобы, таким образом, получить более высокую точность из определения титрованием.

Согласно международным критериям чистоты Объединенного экспертного комитета ФАО/ВОЗ по пищевым добавкам (JECFA), а также законодательству Евросоюза, максимальный уровень карбоксильных групп, которые могут быть добавлены в крахмал, и при этом он все еще будет классифицироваться как отбеленный крахмал, таким образом не считаясь окисленным, составляет 0,1 мас. % на СО крахмала. Следовательно, можно определить, был ли крахмальный продукт обработан окислителем и стал окисленным, или только отбеленным.

Было установлено, что в настоящем изобретении карбоксильные группы не образуются в крахмале, когда окислитель используют в сочетании с аммиаком, что соответствует способу по настоящему изобретению, по сравнению с тем, когда крахмал окисляют путем проведения реакции с окислителем как таковым, без добавления аммиака. Таким образом, ясно, что окисление молекулы крахмала не произошло, то есть добавлено меньше 0,1% карбоксильных групп на СО крахмала, и это находится на аналогичном уровне, как обнаружено в нативном крахмале до его обработки.

Количества карбоксильных групп, полученные в разных экспериментах в примерах, показаны в таблице 1 выше для используемого нативного воскового маиса (кукурузы). Содержание естественно встречающихся карбоксильных групп в используемом нативном крахмале составляет 0,011 мас. %. Из таблицы 1 также видно, что количество карбоксильных групп, добавленных в крахмал при обработке с 0,70 масс. % только активного хлора, добавленного из гипохлорита (Пример 1 а), выше, чем когда тот же нативный крахмал обрабатывают 0,70 мас. % активного хлора вместе с 0,13 мас. % аммиака (Пример 1 с) в молярном соотношении 2,1/1 активного хлора к аммиаку при рН 9,0 (0,071% вместо 0,015 мас. %). В таблицу 1 также внесены такие же уровни обработки при более высоком рН 11,5 в настоящей заявке со значением 0,010 мас. % (Пример 1 d) и только гипохлоритом, добавленным при более высоком рН 11,5, что дает значение 0,041% (Пример 1 b). Таким образом, увеличение карбоксильных групп ниже при использовании сочетания аммиака с гипохлоритом, чем то, что получают при использовании такого же количества одного гипохлорита без добавления аммиака. Никакого дополнительного окисления не происходит при более высокой основности во время реакции при использовании сочетания с аммиаком. Таким образом, очевидно, что при сочетании активного хлора с аммиаком предотвращают окисление молекулы крахмала, а вместо этого получают ингибирование набухания зерен крахмала в воде во время цикла нагревания. Когда молярное соотношение активного хлора к аммиаку повышается, получают очень небольшое повышение образования карбоксильных групп из-за более доступного гипохлорита, действующего на крахмал. Однако, когда молярное соотношение поддерживают ниже 4/1 между активным хлором и аммиаком, увеличение количества карбоксильных групп, введенных в крахмал, сохраняется ниже уровней, которые классифицируют крахмал как окисленный крахмал.

По окончании реакции ингибирования крахмальную суспензию промывают чистой водопроводной водой непосредственно после времени обработки при используемом высоком щелочном рН, то есть при рН, при котором проходила реакция. Чтобы вымыть все оставшиеся химикаты перед нейтрализацией рН, проводят проверку надлежащей степени вымывания гипохлорит-ионов с помощью KI теста крахмала для подтверждения того, что больше не осталось остаточного активного хлора. Это устраняет необходимость добавлять разрушающий активный хлор химикат, такой как органическая кислота, бисульфит или перекись водорода. Однако необязательное добавление органической кислоты, например, аскориновой кислоты, эриторбиновой кислоты, лимонной кислоты, адипиновой кислоты, молочной кислоты или янтарной кислоты, а также их солевых форм; перекиси водорода или бисульфита, например, бисульфитной соли, тем не менее возможно, но обычно не требуется. Щелочная промывка перед нейтрализацией рН дает чистый порошок крахмала с нейтральным вкусом после нейтрализации рН путем добавления кислоты, обезвоживания и промывки.

Таким образом, возможно, но не является необходимым, если стадия нейтрализации рН начинается без стадии щелочной промывки, добавлять органическую кислоту перед промывкой и обезвоживанием крахмала для устранения любых остатков активного хлора в качестве агента, устраняющего хлор (восстановителя). В противном случае, такие остатки придавали бы крахмальному продукту неприятный привкус или запах воды в бассейне, то есть хлорированной воды, что характерно для крахмалов, которые были обработаны гипохлоритом. Тип органической кислоты можно выбрать из любой из перечисленных выше органических кислот, которые обычно используют в пищевых продуктах, но предпочтительными являются кислоты, которые обладают способностью действовать и как восстановители, и как окислители в различных средах, такие как аскорбиновая кислота или эриторбиновая кислота, которые раньше использовали для уменьшения образования хлораминов в питьевой воде после обработки воды гипохлоритом натрия или газообразным хлором. Как упоминалось выше, перекись водорода и бисульфит также можно использовать для разрушения активного хлора, если не проводят стадию щелочной промывки.

Органическую кислоту можно добавлять отдельно или в комбинации двух или более из них. Количество добавляемой органической кислоты составляет 0,001-5 мас. % на СО крахмала, предпочтительно 0,01-3 мас. % на СО крахмала, более предпочтительно 0,05-1 мас. % на СО крахмала. Такие же количества применимы к бисульфиту и перекиси водорода. Суспензию оставляют при перемешивании, например, в течение 15-60 мин.

Используемые возможные способы, раскрытые выше, для удаления проблем с хлорным привкусом и запахом, включающие добавление бисульфита или перекиси водорода, являются хорошо известными методами для специалиста в данной области техники для применения для разрушения избытка гипохлорит-ионов или газообразного хлора, так чтобы он больше не обладал какой-либо окисляющей способностью. Однако применение бисульфита может не оказаться предпочтительным, поскольку в Международных правилах контроля безопасности пищевых продуктов его считают сильным аллергеном, и, если его остаточные уровни в крахмале превышают 10 ppm (млн долей), он должен быть маркирован при использовании в пищевых продуктах как аллерген. Перекись водорода используют для разрушения активного хлора при значениях рН выше 8,5. Ниже рН 7,0 она больше так не действует, а вместо этого действует как окислитель, таким образом, напротив, увеличивая окисление молекулы крахмала.

Ингибированный крахмал, произведенный согласно способу по настоящему изобретению, практически полностью стабилен при хранении на складе. Он проявляет лишь незначительные изменения вязкости во время хранения на складе, что отличается от результатов ранее описанных реакций ингибирования зерен крахмала с помощью азотсодержащих модификаторов окисления, описанных в US 3,463,668, ЕР 1664126 В2, US 2,317,752, GB 2506695 и US 2015/0239994 А1. Было обнаружено, что ингибирование, раскрытое в этих патентных документах, будет довольно быстро разрушаться при таких методах и лишь через несколько недель хранения на складе в нормальных условиях ингибирование значительно ниже, чем то, что получено для свежеприготовленного крахмала. Как стабилизировать такие ингибированные крахмалы с помощью антиокислителя во время хранения на складе, описано в WO 2016/133447 А1 и WO 2019/032011. В способе по настоящему изобретению такую стадию тоже можно осуществить, но в этом нет необходимости.

Температура, при которой происходит реакция ингибирования, является нетепловой. Это означает, что реакцию осуществляют при температуре, которая не является настолько высокой, чтобы получать безводный крахмал. Таким образом, температуру поддерживают ниже 100°С, например, от 5 до 70°С.Такое ингибирование возможно для суспензий, в отличие от процесса ингибирования при сухом нагревании, в котором ингибирование крахмала происходит практически в условиях отсутствия влаги с щелочным веществом, как описано в WO 2013/173161 Al, US 8,268,989 В2; ЕР 0721471; ЕР 10382882; US 3,977,897; US 4,303,451; Японском патенте No 61-254602; US 4,303,452; и US 3,490,917. Стабилизированный ингибированный крахмал, как получен в описанном способе обработки суспензии, может быть затем модифицирован при использовании любых известных способов модификации, используемых в химической модификации крахмала, например, одобренных химических модификациях пищевых добавок, таких как ацетилирование, гидроксипропилирование, химическое сшивание, модификация OSA (ангидридом октенилянтарной кислоты), и/или физических модификациях, таких как ферментативные обработки, декстринизация, желатинизация для придания крахмалу растворимости в холодной воде и прежелатинизация после ингибирования для придания крахмалу способности разбухать в холодной воде и/или сочетания двух или более из них. После этого он может быть извлечен и добавлен в качестве ингредиента для производства пищевого продукта. Альтернативно, стабилизированный ингибированный крахмал может быть извлечен из суспензии просто путем дополнительной промывки и сушки и может затем добавляться в качестве ингредиента при изготовлении пищевого продукта.

Примеры пищевых продуктов, в которых можно использовать ингибированный крахмал, представляют собой различные виды соусов, супы, молочные продукты, например, ферментированный Crème Fraiche и йогурт; жидкое тесто и панировку; фруктовые композиции для молочных продуктов и/или продукты выпечки, например, устойчивые к запеканию фруктовые композиции; и десерты на основе молока, например, различные пудинги, ванильные соусы, мороженое, мусс и т.д.

Кроме того, неожиданно было обнаружено, что степень ингибирования, полученная при осуществлении способа по настоящему изобретению, так, что после стадии добавления аммиака или образующего или выделяющего аммиак соединения рН суспензии доводят до значения от 7,0 до 10,0, с последующей стадией добавления окислителя, как сделано в WO 2019/032011, и после окончания реакции при этом рН далее доведение рН до значения выше 10,0, предпочтительно до не более 12,0, более предпочтительно 11,0-11,5, получают дальнейшее ингибирование. После такой щелочной обработки получают более ингибированный крахмал, степень ингибирования которого равна степени, которую получают при осуществлении обработки непосредственно при рН выше 10,0. Это отличается от теоретических объяснений, изложенных в WO 2019/032011, что рН необходимо поддерживать в области, где не могут образоваться хлорамины, то есть 7-10,0. Результат, заключающийся в том, что степень ингибирования можно дополнительно повышать после того, как израсходованы реагенты, просто путем повышения рН выше значения, при котором проходила реакция, приводит к неожиданному дальнейшему повышению степени ингибирования, является неожиданным и ранее не ожидался. Такая двухстадийная рН обработка представляет собой альтернативный вариант способа по настоящему изобретению.

Примеры

Пример 1

Примеры 1 а) и 1 b) показывают эффект обработки гипохлоритом одного крахмала при рН 9,0 и при рН 11,5 без модификатора/ингибитора окисления аммиака. Пример 1 с) показывает, как крахмал, полученный в соответствии с WO 2019/032011, сохраняет устойчивость к окислению путем добавления аммиака и как, в то же время, получают ингибирование зернистого крахмала при использовании такого же уровня активного хлора из гипохлорита натрия, как в примере 1а). Пример 1 d) показывает эффект настоящего изобретения, состоящий в том, что при использовании таких же уровней гипохлорита натрия и аммиака при более высоком рН 11,5, можно получить более высокую степень ингибирования без какого-либо окисления молекулы крахмала. Сырьевой зернистый крахмал представляет собой восковой маисовый (кукурузный) крахмал с содержанием остаточного белка менее 0,4%, по данным анализа методом Кьельдаля и при коэффициенте пересчета на белок 6,25.

1а) 0,70% активного хлора при рН 9.0

869,1 г СО воскового кукурузного крахмала (1 кг веса как есть) смешивали с 1600 г холодной водопроводной воды в реакционном сосуде. рН доводили до 9,0 разбавленным раствором гидроксида натрия в воде с концентрацией 3 мас. %. Температуру доводили до 30° С.56,9 мл раствора гипохлорита натрия, содержащего активный хлор, (107 г/л; плотность: 1,19 г/см3) медленно добавляли в процессе перемешивания для поддержания рН по возможности близко к 9,0. Любую необходимую рН настройку проводили путем добавления раствора серной кислоты или NaOH во время добавления гипохлорита. Добавленное количество раствора гипохлорита суммарно содержало 6,1 г активного хлора. Это соответствует добавлению 0,70 мас. % активного хлора на СО крахмала. Сосуд оставляли при перемешивании в течение 180 мин после добавления всего гипохлорита и температуру поддерживали при 30°С. Крахмал непосредственно обезвоживали на вакуумном фильтре и промывали дочиста свежей водопроводной водой. Остаток крахмала на фильтре снова суспендировали в свежей водопроводной воде, и удаление всего гипохлорита во время реакции проверяли перед нейтрализацией крахмала до рН 6,0 с помощью серной кислоты при использовании KI теста. Крахмал затем обезвоживали и сушили до порошка с содержанием влаги ниже 15%.

1 b) 0,70% активного хлора при рН 11.5

869,1 г СО воскового кукурузного крахмала (1 кг веса как есть) смешивали с 1600 г холодной водопроводной воды в реакционном сосуде. рН доводили до 11,5 разбавленным раствором гидроксида натрия в воде с концентрацией 3 мас. %. Температуру доводили до 30°С. 56,9 мл раствора гипохлорита натрия, содержащего активный хлор, (107 г/л; плотность: 1,19 г/см3) медленно добавляли в процессе перемешивания для поддержания рН по возможности близко к 11,5. Любые необходимые рН настройки проводили путем добавления раствора серной кислоты или NaOH во время добавления гипохлорита. Добавленное количество раствора гипохлорита суммарно содержало 6,1 г активного хлора. Это соответствует добавлению 0,70 мас. % активного хлора на СО крахмала. Сосуд оставляли при перемешивании в течение 180 мин после добавления всего гипохлорита и температуру поддерживали при 30°С. Крахмал непосредственно обезвоживали на вакуумном фильтре и промывали дочиста свежей водопроводной водой. Остаток крахмала на фильтре снова суспендировали в свежей водопроводной воде, и удаление всего гипохлорита во время реакции проверяли с помощью KI теста перед нейтрализацией крахмала до рН 6,0 с помощью серной кислоты. Крахмал затем обезвоживали и сушили до порошка с содержанием влаги ниже 15%.

Примеры 1 а) и 1 b) показывают, что окисление крахмала получают при обоих значениях рН, когда только гипохлорит добавляют во время реакции. Это дает карбоксильные группы и приводит к определенному окислению крахмала, как видно в таблице 1 и на фиг. 3. Окисление крахмала видно на профиле Брабендера на фиг. 3 как снижение отклика вязкости. Когда вязкость крахмала после достижения пиковой вязкости резко падает во время цикла нагревания, это связано с тем, что набухшее зерно крахмала разрушается, распадается на части и переходит в раствор в воде.

1 с) 0.70% активного хлора на СО крахмала вместе с аммиаком (0.13% азота/СО крахмала) в молярном соотношении 2,1/1 между активным хлором и аммиаком в осуществляемом тесте, как показано в примере 3 b) в WO 2019/032011 при pΗ 9.0

Этот тест демонстрирует, что окисление крахмала не достигается и что, в то же время, некоторую степень ингибирования получают при использовании комбинации гипохлорита и аммиака в слабощелочных условиях, как описано в WO 2019/032011 и видно в таблице 1 и на фиг. 3.

869,1 г СО воскового маисового (кукурузного) крахмал смешивали с 1600 г холодной водопроводной воды в реакционном сосуде. 4,3 г NH4Cl добавляли и растворяли. После этого рН доводили до 9,0 с помощью 3% раствора гидроксида натрия. Температуру доводили до 30°С. Во время перемешивания добавляли 56,9 мл гипохлорита натрия, содержащего активный хлор (107 г/л; плотность: 1,19 г/см3). Добавленное количество раствора гипохлорита суммарно содержало 6,1 г активного хлора. Это соответствует добавлению 0,70 мас. % активного хлора на СО крахмала. Сосуд оставляли при перемешивании в течение 180 мин и температуру поддерживали при 30°С. Во время перемешивания добавляли 2,6 г антиокислителя, то есть аскорбиновой кислоты. Крахмальную суспензию оставляли при перемешивании в течение 30 мин и затем обезвоживали до 55% СО и далее промывали свежей водопроводной водой. Затем снова смешивали с 890 г свежей холодной водопроводной воды. Во время перемешивания добавляли 10,4 г лимонной кислоты. Крахмальную суспензию оставляли при перемешивании в течение 30 мин и затем доводили рН до 6,0 с помощью гидроксида натрия. Крахмальный продукт обезвоживали и сушили до сухого порошка с содержанием влаги ниже 15%.

1 d) 0.70% активного хлора на СО крахмала вместе с аммиаком (0.13% азота/СО крахмала) при молярном соотношении 2.1/1 между активным хлором и аммиаком при рН 11,5

Этот тест демонстрирует, что окисление не достигается и что достигается более высокая степень ингибирования при использовании гипохлорита и аммиака в более щелочных условиях, чем от 7,0 до 10,0. Это дает более высокую степень ингибирования после обработки при более высоком рН 11,5, как видно в таблице 1 и на фиг. 3, где продукты из примеров 1 а), 1 b), 1 с) и 1 d) оценивают с помощью амиловискографа Брабендера модели Е, работающего при 75 об/мин и уровне сухих твердых веществ 5 мас. % при использовании дистиллированной воды и торсионной пружины 350 см⋅г.Оценку проводили при нейтральном рН, при этом результаты показаны в виде наложения профилей на фиг. 3.

869,1 г СО воскового маисового (кукурузного) крахмала смешивали с 1600 г холодной свежей водопроводной воды в реакционном сосуде. 4,3 г NH4Cl добавляли и растворяли. После этого рН доводили до 11,5 с помощью раствора гидроксида натрия. Температуру доводили до 30°С. Во время перемешивания добавляли 56,9 мл гипохлорита натрия, содержащего активный хлор (107 г/л, плотность: 1,19 г/см3). Добавленное количество раствора гипохлорита суммарно содержало 6,1 г активного хлора. Это соответствует добавлению 0,70 мас. % активного хлора на СО крахмала. Сосуд оставляли при перемешивании в течение 180 мин и температуру поддерживали при 30°С. Затем добавляли 2,6 г антиокислителя, то есть аскорбиновой кислоты. Антиокислитель добавляли для сравнения влияния значения рН на настоящее изобретение и раскрытое в WO 2019/032011 при аналогичных условиях, а также для сравнения назначений в испытании вкуса в примере 5. Крахмальную суспензию оставляли при перемешивании в течение 30 мин. Крахмальную суспензию обезвоживали до 55% СО и затем промывали свежей водопроводной водой. Затем это смешивали с 890 г холодной свежей водопроводной воды. Во время перемешивания добавляли 10,4 г лимонной кислоты. Крахмальную суспензию оставляли при перемешивании в течение 30 мин и затем доводили рН до 6,0 с помощью раствора гидроксида натрия. Крахмальный продукт затем обезвоживали и сушили до сухого порошка с содержанием влаги ниже 15%.

Результаты, показанные в таблице 1 и на фиг. 3, показывают, что окисление крахмала не достигалось при обработке крахмала гипохлоритом в сочетании с аммиаком или выделяющим аммиак соединением. Уровень добавленных карбоксильных групп при добавлении соединения аммиака составляет уровень, соответствующий нативному крахмалу, несмотря на то, что прореагировал гипохлорит. На фиг. 3 ингибирование зерна крахмала проявляется в виде меньшего падения вязкости после достижения пиковой вязкости для рН 9 примера (1 с), а после цикла охлаждения вязкость значительно выше. Достигаемая степень ингибирования далее возрастает при добавлении дополнительного количества гидроксильных ионов перед обработкой гипохлоритом, так что рН возрастает до более 10,0. В примере для рН 11,5 (пример 1 d) получение дополнительного ингибирования проявляется в том, что не достигается пиковая вязкость из-за того, что сохраняется целостность зерна и оно продолжает набухать во время цикла нагревания, показывая значительно большую целостность зерна по ингибированию набухания зерна крахмала. Это демонстрирует, что более высокой степени ингибирования достигают при комбинировании аммиака с активным хлором при более высоком уровне гидроксид-ионов, то есть при более высоком рН, чем было известно ранее. Это повышает ингибирование набухания зерен крахмала в более высокой степени по сравнению с более низким уровнем гидроксид-ионов, как описано в WO 2019/032011.

Пример 2

Этот пример показывает один из альтернативных способов по настоящему изобретению, то есть что можно сначала провести обработку с добавлением аммиака и окислителя при рН 9,0, то есть при рН от 7,0 до 10,0. После такой обработки, когда израсходован весь окислитель-гипохлорит, можно достичь более высокой степени ингибирования путем повышения рН далее путем добавления большего количества щелочи, так что получают рН выше 10,0 и до 12,0, затем выдерживания суспензии при таком рН в течение некоторого времени и затем получения аналогичной более высокой степени ингибирования, как если бы реакцию с самого начала прямо проводили при более высоком рН.

После проведения реакции, как в Примере 1 с) при 30°С и рН 9,0, добавляли дополнительную щелочь для получения рН 11,5 при использовании 3% (масс./об.) раствора NaOH. Температуру поддерживали при 28°С в течение еще 120 мин. После этой стадии крахмал обезвоживали непосредственно на вакуумной воронке Бюхнера и промывали дочиста свежей водопроводной водой от любого оставшегося раствора гипохлорита, что проверено с помощью KI теста на небольшом образце влажного крахмального кека. Когда крахмальный кек с фильтра очищали, его суспендировали в свежей водопроводной воде и затем нейтрализовали с использованием раствора серной кислоты. После этого его однократно снова обезвоживали на вакуумной воронке Бюхнера и соли, полученные в результате нейтрализации, промывали свежей водопроводной водой. После этого крахмал сушили до уровня влаги ниже 15%.

Продукты из примеров 1 с), 1 d) и 2 оценивали с помощью амиловискографа Брабендера модели Е, работающем при 75 об/мин и уровне сухих твердых веществ 5 мас. % при использовании дистиллированной воды и торсионной пружины 350 см⋅г. Оценку проводили как при нейтральном рН, так и при кислом рН 3,0, при этом результаты показаны в виде наложения профилей на фиг. 4 (нейтральный рН) и на фиг. 5 (рН 3,0). На фиг. 4 видно, что продукт с использованием рН 9,0 дет самую низкую степень ингибирования из трех опытов. Когда реакцию проводят при рН 11,5, вместо 9,0, получают более высокую степень ингибирования, как описано ранее. При объединении обработки сначала путем осуществления реакции при рН 9,0 и затем увеличения рН до 11,5, наклон становится более похож на то, как реакцию осуществляют непосредственно при рН 11,5, и даже получают немного более высокую степень ингибирования, поскольку набухание зерна немного сильнее сдерживается в Примере 2, чем в Примере 1 d). На фиг. 5 показан тот же результат, но при этом в испытании используют рН 3,0. Снижение значения рН в процессе варки крахмала - путь для ускорения набухания зерна крахмала, когда полное набухание зерна не достигается при нейтральном рН. Увеличение степени ингибирования проявляется на фиг. 5 в том, что температура, при которой крахмалы полностью достигают пиковой вязкости, выше при рН 11,5, чем при рН 9,0, и в том, что двойная обработка продукта из примера 2 имеет самую высокую температуру при достижении полного набухания. Они также более устойчивы в отношении кислотного гидролиза, поскольку вязкость сохраняется лучше, чем у материала при рН 9,0, что также является индикатором более высокой степени ингибирования набухания зерна крахмала.

Пример 3

Этот пример показывает, что крахмал почти полностью стабилен и показывает лишь незначительные изменения вязкости во время хранения на складе без каких-либо добавок антиокислителей.