Область техники, к которой относится изобретение

Данное изобретение относится к внутреннему корпусу для использования в конусной дробилке, при этом внутренний корпус предназначен для приведения в контакт с материалом, который подается в верхней части дробилки и подлежит дроблению, и дробления этого материала в дробильном зазоре с наружным корпусом, при этом внутренний корпус вращается во время дробления вокруг собственной оси вращения в первом направлении.

Данное изобретение относится также к конусной дробилке, которая имеет внутренний корпус, который предназначен для приведения в контакт с материалом, который подается в верхней части дробилки и подлежит дроблению, и дробления этого материала в дробильном зазоре с наружным корпусом, при этом внутренний корпус вращается во время дробления вокруг собственной оси вращения в первом направлении.

Уровень техники

При дроблении твердого материала, например каменных блоков или блоков руды, часто подвергаются дроблению с помощью конусной дробилки материалы, которые имеют исходный размер, например, 300 мм или меньше, для получения частиц размером, например, приблизительно 0-25 мм. Пример конусной дробилки раскрыт в US 4566638. Указанная дробилка имеет наружный корпус, установленный на раме. Внутренний корпус закреплен на дробильной головке. Дробильная головка соединена с валом, который на своем нижнем конце установлен с эксцентриситетом и который приводится во вращение с помощью электродвигателя. Между наружным и внутренним корпусами образован дробильный зазор, в который можно подавать материал. При дроблении электродвигатель приводит вал и тем самым дробильную головку во вращательное маятниковое движение, т.е. движение, во время которого внутренний корпус и наружный корпус сближаются друг с другом вдоль одной вращательной образующей и удаляются друг от друга вдоль другой, диаметрально противоположной образующей.

Общей проблемой при дроблении твердых материалов с помощью конусной дробилки является то, что большое количество кусков материала имеют значительно больший размер, чем допускает желаемый дробильный зазор. В результате, эти куски не дробятся, а остаются над дробильным зазором и блокируют материал, имеющий меньший размер зерен, от прохождения вниз в дробильный зазор и дробления. Это приводит к возникновению блокировок, которые вызывают уменьшение производительности и необходимость выполнения очистки вручную. На практике это часто приводит к тому, что приходится выбирать слишком широкий дробильный зазор, так чтобы даже большие куски материала могли проходить вниз в дробильный зазор. Однако это приводит к недостаточному уменьшению размера подаваемого материала и к нежелательной схеме износа корпусов.

Сущность изобретения

Задачей данного изобретения является создание внутреннего корпуса для использования при мелком дроблении в конусной дробилке, при этом внутренний корпус уменьшает или полностью исключает указанные выше недостатки известного уровня техники.

Эта задача решена с помощью внутреннего корпуса указанного во вступительной части вида, который характеризуется тем, что он имеет, по меньшей мере, одну дополнительную дробильную поверхность, которая в горизонтальной проекции и при рассматривании в первом направлении имеет уменьшающееся расстояние до указанной центральной оси и которая на первом конце, который расположен на выходном конце дополнительной дробильной поверхности относительно первого направления, расположена на первом расстоянии от центральной оси, и на втором конце, который расположен на входном конце дополнительной дробильной поверхности относительно первого направления, расположена на втором расстоянии от центральной оси, при этом второе расстояние больше указанного первого расстояния, так что предметы можно вводить между дополнительной дробильной поверхностью и наружным корпусом вблизи указанного первого конца с целью сдавливания между дополнительной дробильной поверхностью и наружным корпусом вблизи указанного второго конца и дробления.

Преимуществом этого внутреннего корпуса является то, что внутренний корпус можно приспосабливать для оптимального дробления подаваемого материала, который имеет определенное распределение размеров, а также то, что определенное количество подаваемого материала имеет значительно больший размер, чем средний размер. За счет этого дробилка, в которой установлен внутренний корпус, согласно изобретению, может допускать, что подаваемый материал не полностью свободен от объектов, которые действительно слишком велики для данного дробильного зазора. Дробилка также имеет значительно больший диапазон допустимого распределения размеров, что обеспечивает работу дробилки с материалами с изменяющимся распределением размеров без необходимости замены корпусов. Обеспечивается уменьшение размера подаваемого материала, что уменьшает количество циклов, необходимых для обеспечения определенного распределения размеров конечного продукта. То, что дополнительная дробильная поверхность расположена на внутреннем корпусе, который вращается, исключает проблему возникновения овальности дробильного зазора.

Согласно предпочтительному варианту выполнения, дополнительная дробильная поверхность проходит, по меньшей мере, на верхней части внутреннего корпуса вокруг окружности внутреннего корпуса внутри угла, равного, по меньшей мере, 20°. Эта длина оказалась подходящей для обеспечения таких углов захвата и сил сжатия на дополнительной дробильной поверхности, которые обеспечивают эффективное дробление больших объектов. В случае использования нескольких дополнительных дробильных поверхностей каждая из них должна проходить по окружности внутреннего корпуса в угле, равном, по меньшей мере, 20°.

Дополнительная дробильная поверхность предпочтительно изогнута. Изогнутая поверхность обеспечивает хороший угол захвата и эффективное прижимание объектов к наружному корпусу. Согласно еще более предпочтительному варианту выполнения, дополнительная дробильная поверхность имеет относительно центральной оси внутреннего корпуса выпуклую дуговую форму. Выпуклая дуговая форма обеспечивает хороший угол захвата и хорошую износостойкость, так что дополнительная дробильная поверхность сохраняет свою функцию также после износа.

Внутренний корпус предпочтительно снабжен 1-8 дополнительными дробильными поверхностями, каждая из которых в горизонтальном направлении и при рассматривании в первом направлении имеет уменьшающееся расстояние до указанной центральной оси. По меньшей мере 2 дополнительные дробильные поверхности обеспечивают возможность распределения дополнительных дробильных поверхностей симметрично по окружности внутреннего корпуса, что уменьшает опасность дисбаланса корпуса во время работы. Чем больше дополнительных дробильных поверхностей, тем больше способность раздавливания больших объектов на куски. Однако если число дополнительных дробильных поверхностей становится больше 8, то дополнительные дробильные поверхности создают препятствие подаваемым большим объектам для быстрого прохождения вниз в дробильный зазор. Если внутренний корпус имеет, по меньшей мере, две дополнительные дробильные поверхности, то они должны быть симметрично распределены вдоль окружности внутреннего корпуса и предпочтительно иметь одинаковую конструкцию для наиболее эффективного дробления больших объектов.

Дополнительная дробильная поверхность предпочтительно наклонена при рассматривании в вертикальной проекции в своей верхней части внутрь в направлении центральной оси внутреннего корпуса. Преимуществом этого является то, что отверстие между дополнительной дробильной поверхностью и наружным корпусом становится шире, что облегчает направление подаваемого материала вниз в дробильный зазор. Согласно еще более предпочтительному варианту выполнения, дополнительная дробильная поверхность наклонена внутрь в направлении центральной оси внутреннего корпуса под углом 1-55°, более предпочтительно 1-30°, к вертикальной плоскости, по меньшей мере, в своей верхней части. Было установлено, что эти углы обеспечивают подходящие углы захвата, небольшой износ и небольшое препятствие для подаваемого материала.

Согласно одному предпочтительному варианту выполнения, внутренний корпус имеет, по меньшей мере, одну полку, проходящую вокруг внутреннего корпуса, при этом на указанной полке образован выступ, снабженный дополнительной дробильной поверхностью. Образование дополнительной дробильной поверхности на полке является особенно предпочтительным, поскольку слишком большие объекты, подаваемые в дробильный зазор, собираются на полках. Дополнительные дробильные поверхности раздавливают объекты на куски и обеспечивают возможность их подачи в дробильный зазор. Согласно еще более предпочтительному варианту выполнения, указанная полка образована в верхней части внутреннего корпуса, что имеет то преимущество, что полка образует промежуточное хранилище для подаваемого материала, который получает правильный размер с помощью дополнительной дробильной поверхности перед подачей в дробильный зазор.

Согласно другому предпочтительному варианту выполнения, дополнительная дробильная поверхность проходит вдоль высоты в вертикальном направлении, которая составляет, по меньшей мере, 40% полной высоты в вертикальном направлении, вдоль которой происходит дробление материала на внутреннем корпусе. Преимуществом этого варианта выполнения является то, что дополнительная дробильная поверхность может способствовать раздавливанию больших объектов на куски вдоль большой части высоты внутреннего корпуса. Поэтому увеличивается количество принимаемых больших объектов без заметного уменьшения пропускной способности дробилки. Разница между указанным первым расстоянием и указанным вторым расстоянием предпочтительно постепенно уменьшается при увеличении расстояния от верхней части внутреннего корпуса. Преимуществом этого является то, что чем дальше вниз проходит в дробилке подаваемый материал, тем более равномерным становится распределение размеров, и поэтому дополнительная дробильная поверхность может постепенно переходить в другие дробильные поверхности, что обеспечивает более равномерную нагрузку на дробилку.

Дополнительная дробильная поверхность целесообразно образует переход между первой окружной частью, которая на каждом уровне высоты имеет постоянное расстояние до указанной центральной оси, при этом это расстояние равно расстоянию дополнительной дробильной поверхности на указанном первом конце до центральной оси на соответствующем уровне, и второй окружной частью, которая на каждом уровне высоты имеет постоянное расстояние до указанной центральной оси, при этом это расстояние равно расстоянию дополнительной дробильной поверхности на указанном втором конце до центральной оси на соответствующем уровне. За счет этого дробильный зазор может быть разделен на узкую дробильную камеру и широкую дробильную камеру за счет того, что внутренний корпус снабжен наружной дробильной поверхностью и внутренней дробильной поверхностью. Дополнительная дробильная поверхность образует переход между внутренней дробильной поверхностью и наружной дробильной поверхностью и способствует раздавливанию больших объектов на куски, которые подаются в широкую дробильную камеру, так что они могут подвергаться дальнейшему дроблению в узкой дробильной камере.

Второе расстояние целесообразно на 5-30% больше первого расстояния, по меньшей мере, в верхней части корпуса. Второе расстояние, превышающее на более чем 30% первое расстояние, приводит к большим механическим нагрузкам на дробилку, когда очень большие объекты раздавливаются между дополнительной дробильной поверхностью и наружным корпусом. Второе расстояние, превышающее на менее чем 5% первое расстояние, приводит к тому, что дополнительная дробильная поверхность оказывает очень ограниченное воздействие на большие объекты.

Задачей данного изобретения является также создание конусной дробилки, которая менее чувствительна к распределению размеров подаваемого материала, чем известные дробилки.

Эта задача решена с помощью конусной дробилки указанного в начале вида, которая характеризуется тем, что внутренний корпус имеет, по меньшей мере, одну дополнительную дробильную поверхность, которая в горизонтальной проекции и при рассматривании в первом направлении имеет уменьшающееся расстояние до указанной центральной оси и которая на первом конце, который расположен у выходного конца дополнительной дробильной поверхности относительно первого направления, расположена с образованием первого расстояния корпуса до наружного корпуса, и на втором конце, который расположен у входного конца дополнительной дробильной поверхности относительно первого направления, расположена с образованием второго расстояния корпуса до наружного корпуса, при этом второе расстояние между корпусами меньше указанного первого расстояния корпуса, так что объекты можно вводить между дополнительной дробильной поверхностью и наружным корпусом на указанном первом конце для сдавливания на указанном втором конце между дополнительной дробильной поверхностью и наружным корпусом и дробления. Конусная дробилка этого типа имеет, среди прочего, то преимущество, что она может быть приспособлена для оптимального дробления подаваемого материала, который имеет определенное распределение размеров, а также допускает, что определенные объекты имеют значительно больший размер, чем средний размер.

Согласно одному предпочтительному варианту выполнения, внутренний корпус имеет, по меньшей мере, одну полку, проходящую вокруг внутреннего корпуса, при этом на указанной полке предусмотрен выступ с дополнительной дробильной поверхностью, второе расстояние между корпусами составляет 10-60% первого расстояния между корпусами. Конусная дробилка, имеющая корпуса этого типа, является очень подходящей для мелкого дробления, т.е. дробления материала, который первоначально имеет относительно мелкие зерна.

Согласно другому предпочтительному варианту выполнения, дополнительная дробильная поверхность проходит вдоль высоты в вертикальном направлении, которая составляет, по меньшей мере, 40% полной высоты в вертикальном направлении, вдоль которой происходит дробление материала на внутреннем корпусе, при этом второе расстояние между корпусами составляет 40-90% первого расстояния между корпусами на уровне верхней части внутреннего корпуса. Конусная дробилка, имеющая корпуса этого типа, является весьма пригодной для дробления материала, распределение размеров которого может изменяться в широких пределах, т.е. дробления материалов, которые не строго определены относительно распределения размеров.

Дополнительная дробильная поверхность предпочтительно образует, при рассматривании в радиальной вертикальной плоскости и на определенном уровне в вертикальном направлении, угол в 1-30° с дробильной поверхностью наружного корпуса на том же уровне. Угол, превышающий 30°, связан с опасностью, что объекты не зажимаются между дополнительной дробильной поверхностью и наружным корпусом и поэтому не могут дробиться желаемым образом. Угол меньше 1° означает, что сильно затрудняется быстрый проход материала между дополнительной дробильной поверхностью и наружным корпусом.

Дополнительные признаки и преимущества указанного выше изобретения следуют из приведенного ниже описания и прилагаемой формулы изобретения.

Краткое описание чертежей

Ниже приводится подробное описание изобретения с помощью примеров выполнения со ссылками на прилагаемые чертежи, на которых:

фиг.1 - конусная дробилка, имеющая соответствующие приводные, установочные и управляющие устройства;

фиг.2а - внутренний корпус согласно первому варианту выполнения данного изобретения, на виде сбоку;

фиг.2b - корпус, показанный на фиг.2а, в наклонной изометрической проекции сверху;

фиг.2с - корпус, показанный на фиг.2а, на виде сверху под прямым углом;

фиг.3 - разрез по линии III-III в горизонтальной плоскости внутреннего корпуса, показанного на фиг.2а, а также наружного корпуса;

фиг.4 - разрез в вертикальной плоскости части IV на фиг.1 внутреннего корпуса и наружного корпуса;

фиг.5а - внутренний корпус, согласно второму варианту выполнения данного изобретения, на виде сбоку;

фиг.5b - корпус, показанный на фиг.5а, в наклонной изометрической проекции сверху;

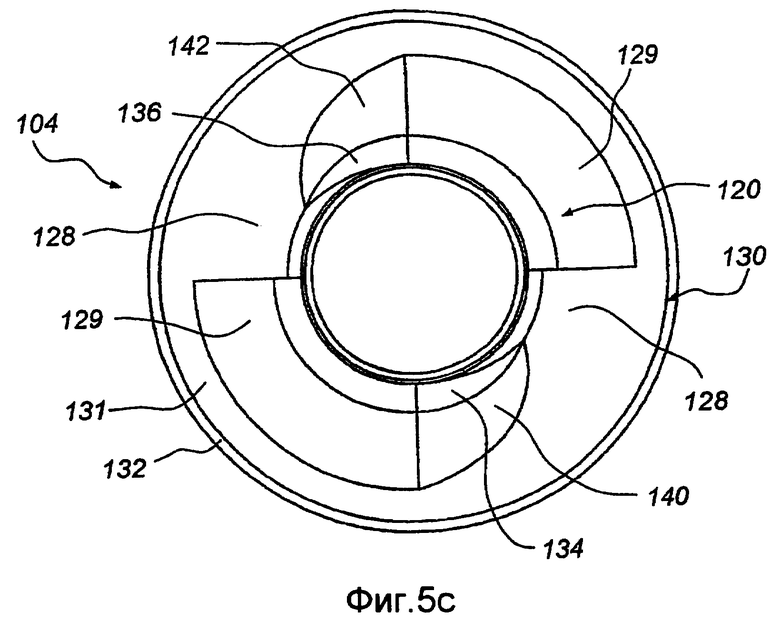

фиг.5с - корпус, показанный на фиг.5а, на виде сверху под прямым углом;

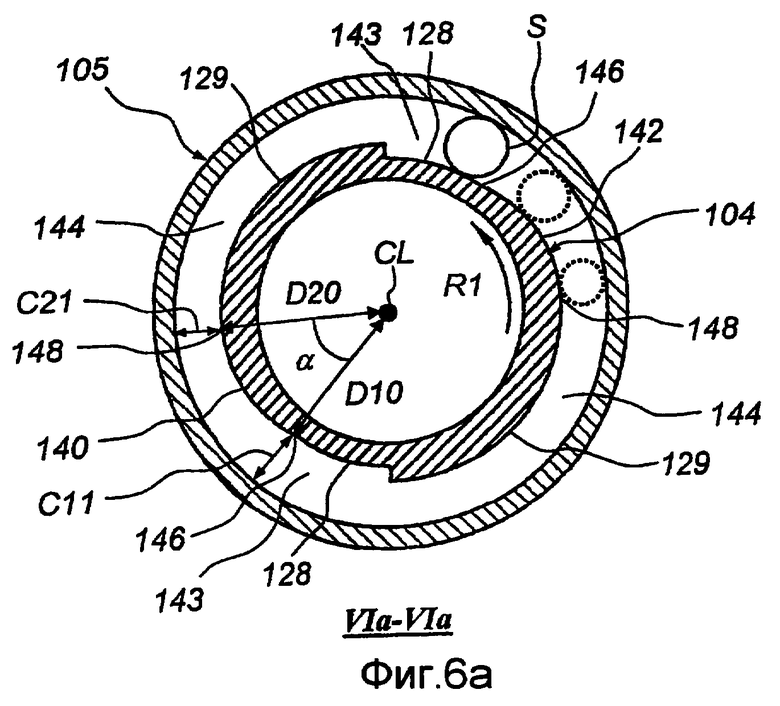

фиг.6а - разрез по линии VIa-VIa в горизонтальной плоскости внутреннего корпуса, показанного на фиг.5а, а также наружного корпуса;

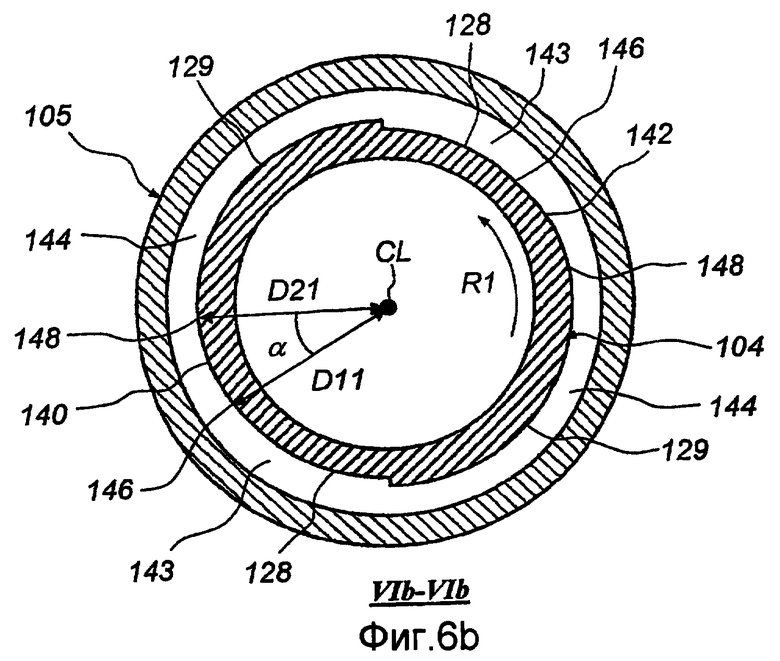

фиг.6b - разрез по линии VIb-VIb в горизонтальной плоскости внутреннего корпуса, показанного на фиг.5а, а также наружного корпуса;

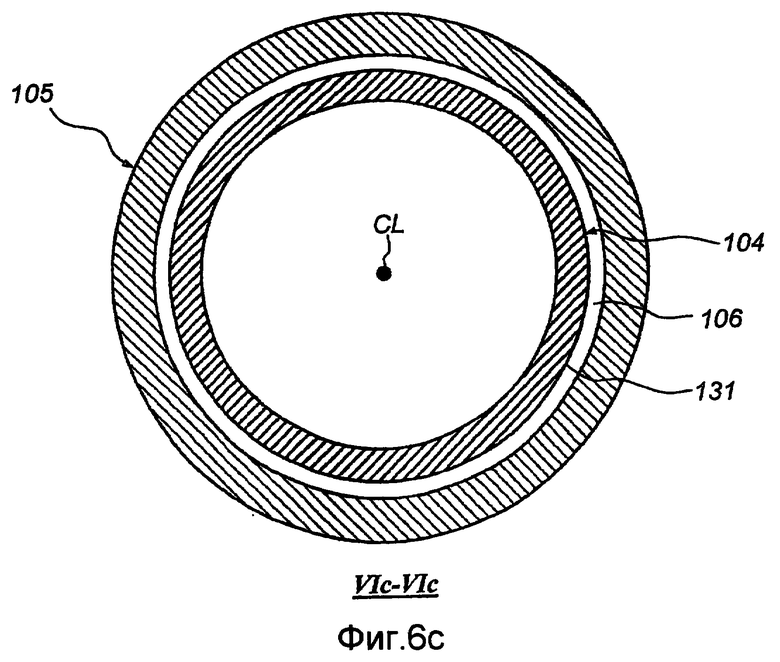

фиг.6с - разрез по линии VIc-VIc в горизонтальной плоскости внутреннего корпуса, показанного на фиг.5а, а также наружного корпуса;

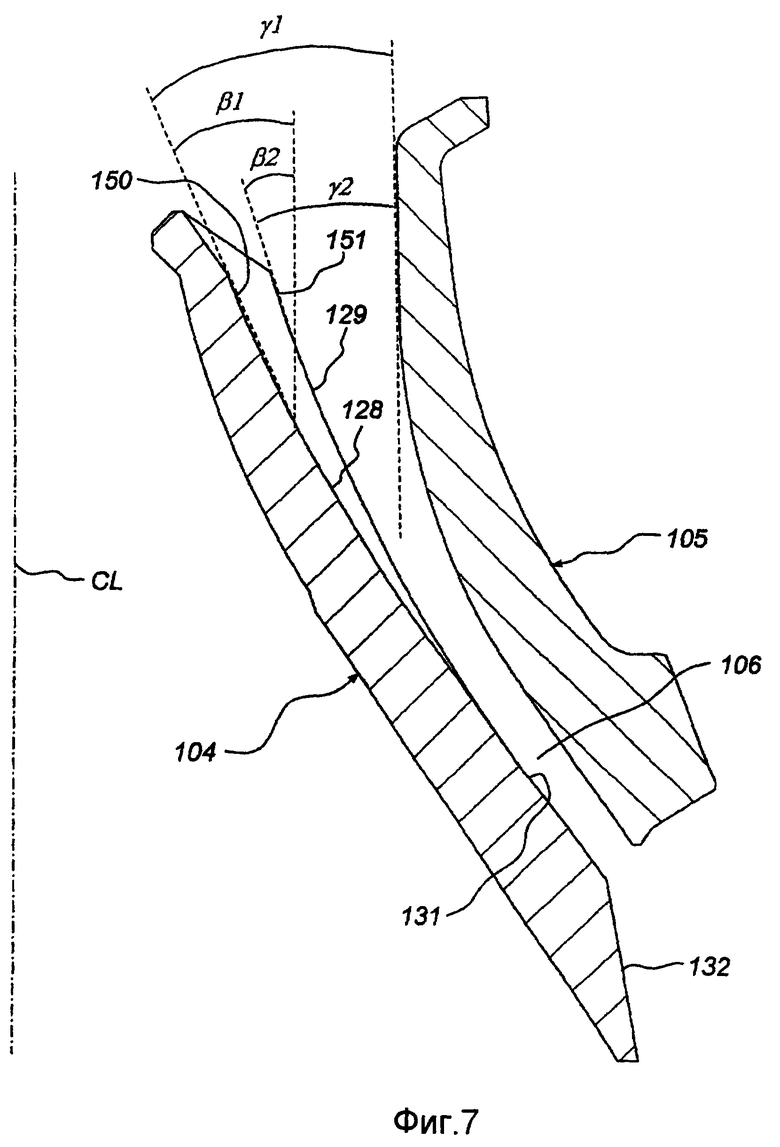

фиг.7 - разрез в вертикальной плоскости внутреннего корпуса, показанного на фиг.5а, а также наружного корпуса.

Описание предпочтительных вариантов выполнения

На фиг.1 схематично показана конусная дробилка 1 для мелкого дробления, при этом дробилка предназначена для максимально большего уменьшения размера подаваемого материала. Дробилка 1 имеет вал 1', который на нижнем конце 2 установлен с эксцентриситетом. На своем верхнем конце вал 1' несет дробильную головку 3. Дробильная головка 3 имеет первый, внутренний дробильный корпус 4. В машинной раме 16 установлен второй, наружный дробильный корпус 5 так, что он окружает внутренний дробильный корпус 4. Между внутренним дробильным корпусом 4 и наружным дробильным корпусом 5 образован дробильный зазор 6, который имеет в осевом разрезе, как показано на фиг.1, уменьшающуюся ширину в направлении вниз. Вал 1' и тем самым дробильная головка 3 и внутренний дробильный корпус 4 установлены с возможностью горизонтального перемещения с помощью гидравлического установочного устройства, которое содержит бак 7 для гидравлической жидкости, гидравлический насос 8, заполненный газом контейнер 9 и гидравлический поршень 15. Кроме того, с дробилкой соединен электродвигатель 10, который во время работы дробилки 1 приводит во вращение вал 1' и тем самым дробильную головку в маятниковое движение, т.е. движение, во время которого два дробильных корпуса 4, 5 сближаются друг с другом вдоль вращательной образующей и удаляются друг от друга вдоль диаметрально противоположной образующей.

Во время работы управление дробилкой осуществляется с помощью управляющего устройства 11, которое через вход 12' принимает входные сигналы из преобразователя 12, установленного на электродвигателе 10, который измеряет нагрузку электродвигателя 10, через вход 13' принимает входные сигналы из преобразователя 13 давления, который измеряет давление гидравлической жидкости в установочном устройстве 7, 8, 9, 15, и через вход 14' принимает сигналы из преобразователя 14 уровня, который измеряет положение вала 1' в вертикальном направлении относительно машинной рамы 16.

Таким образом, в верхнюю часть 17 дробилки 1 подается материал, который затем подвергается дроблению в дробильном зазоре 6 между внутренним корпусом 4 и наружным корпусом 5 до уменьшающихся размеров, в то время как материал движется вниз через дробильный зазор 6.

На фиг.2а-2с показан внутренний корпус 4 на виде сбоку, в изометрической проекции под наклоном сверху, а также на виде прямо сверху. Тот же внутренний корпус 4 можно использовать для тонкого дробления, т.е. когда подаваемый материал имеет размер обычно около 30-80 мм, а готовый раздробленный продукт должен иметь размер около 0-25 мм. В своей верхней части 20 внутренний корпус 4 имеет верхнюю, первую полку 22, промежуточную, вторую полку 24 и нижнюю, третью полку 26, на которых остается материал перед подачей в дробильный зазор 6. Таким образом, три полки 22, 24, 26 образуют буферный запас, где подаваемый материал собирается перед направлением далее в дробильный зазор 6. Полки 22, 24, 26 являются, как показано на фиг.2а, по существу горизонтальными, однако могут быть наклонены к горизонтальной плоскости на угол вплоть до 45°. Под третьей полкой начинается собственно дробильная поверхность 28, где происходит основное дробление материала. После дробильной поверхности 28 в нижней части корпуса 4 проходит скошенная поверхность 32, вдоль которой раздробленный материал скользит из дробилки 1 для возможной последующей выдачи.

Третья полка 26 несет три выступа 34, 36, 38, каждый из которых несет дополнительную дробильную поверхность 40, 42 и 44, соответственно, т.е. корпус 4 имеет в целом три дополнительные дробильные поверхности 40, 42, 44 в добавление к дробильной поверхности 28. Дополнительные дробильные поверхности 40, 42, 44 симметрично распределены вдоль окружности наружного корпуса 4, как показано на фиг.2с.

На фиг.3 показан внутренний корпус 4 в разрезе по линии III-III на фиг.2а. Для ясности не изображены смежные структуры, а лишь части по которым проходит разрез III-III. На фиг.3 показан также разрез наружного корпуса 5 на том же уровне, что и внутренний корпус 4. Понятно, что внутренний корпус 4 во время дробления выполняет вращательное движение по кругу и поэтому в каждый момент имеет положение с эксцентриситетом относительно наружного корпуса 5, что для ясности не изображено на чертежах. Ниже приводится подробное описание конструкции и функции дополнительной дробильной поверхности 40. Стрелкой обозначено первое направление R1 вращения внутреннего корпуса 4 во время дробления вокруг своей центральной оси CL. Это вращение в первом направлении R1 является результатом прокатки через материал, подлежащий дроблению, по наружному корпусу 5, которая вызывается электродвигателем 10, приводящим нижний конец 2 вала 1' во вращение по кругу во втором направлении, которое противоположно первому направлению R1. Дополнительная дробильная поверхность 40 имеет в горизонтальной проекции, показанной на фиг.3, и при рассматривании в первом направлении R1 уменьшающееся расстояние до центральной оси CL. Первый конец 46, расположенный на дополнительной дробильной поверхности 40, который расположен на выходном конце относительно первого направления R1, имеет первое расстояние D1 до центральной оси CL. Второй конец 48, расположенный на входном конце относительно первого направления R1, имеет второе расстояние D2 до центральной оси CL, при этом второе расстояние D2 примерно на 12% больше первого расстояния D1. За счет этого на уровне, показанном на фиг.3, во время дробления дробилка 1 имеет первое расстояние C1 между корпусами, возникающее между внутренним корпусом 4 у первого конца 46 дополнительной дробильной поверхности 40 и наружным корпусом 5, которое примерно в три раза больше второго расстояния С2 между корпусами, возникающего между внутренним корпусом 4 и вторым концом 48 дополнительной дробильной поверхности 40 и наружным корпусом 5. Расстояния C1 и C2 между корпусами относятся к расстояниям, которые измеряются в соответствующих точках на корпусе 4, когда соответствующая точка находится в нейтральном положении. Нейтральное положение для точки на внутреннем корпусе 4, в которой измеряется, соответственно, расстояние C1 и C2 между корпусами, относится к положению, где точка находится на половине пути между положением, где точка на внутреннем корпусе 4 за счет движения вращения по кругу находится ближе всего к наружному корпусу 5, и положением, где точка на внутреннем корпусе 4 за счет движения вращения по кругу находится дальше всего от наружного корпуса, т.е. измерения C1 и C2 относятся к воображаемому положению, где центральная ось CL внутреннего корпуса 4 совпадает с центральной осью наружного корпуса 5, как показано на фиг.3. Дополнительная дробильная поверхность 40 проходит вокруг окружности внутреннего корпуса 4 вдоль угла, равного примерно 60°, т.е. угол α, показанный на фиг.3, равен примерно 60°. Дополнительная дробильная поверхность 40 изогнута по дуге, а именно имеет форму выпуклой дуги относительно центральной оси CL корпуса 4, как показано на фиг.3 в горизонтальной проекции.

На фиг.4 показаны внутренний корпус 4 и наружный корпус 5 в сечении IV на фиг.1, т.е. в сечении в вертикальной проекции. Как показано на фиг.4, дополнительная дробильная поверхность 40 в своей верхней части 50 наклонена внутрь в направлении центральной оси CL. В этой связи дополнительная дробильная поверхность 40 образует угол β с вертикальной плоскостью, равный примерно 10°. Дополнительная дробильная поверхность 40 образует в радиальной вертикальной плоскости, согласно фиг.4, и на определенном уровне в вертикальном направлении угол γ с дробильной поверхностью наружного корпуса 5 на том же уровне. На уровне, показанном на фиг.4, угол γ равен 3°.

Дополнительные дробильные поверхности 42 и 44 имеют ту же конструкцию, что и дополнительная дробильная поверхность 40, описание которой приведено выше.

Ниже приведено подробное описание функции дополнительных дробильных поверхностей 40, 42, 44 во время дробления со ссылками, в частности на фиг.3, на которой схематично показан каменный блок S. Каменный блок S является слишком большим для обеспечения прохождения вниз в дробильный зазор 6, показанный на фиг.1, и поэтому оказывается на третьей полке 26. Благодаря прокатке, которую вызывает вращение внутреннего корпуса 4 в первом направлении R1, дополнительная дробильная поверхность 42 проходит по каменному блоку S так, что он приобретает все более тонкое поперечное сечение от первого конца 46 дополнительной дробильной поверхности 42 ко второму концу 48. Все более тонкое поперечное сечение приводит к тому, что каменный блок S прижимается к наружному корпусу 5 с разделением на куски, как показано на фиг.3 штриховыми кружками, которые настолько малы, что они могут проходить вниз в дробильный зазор 6.

Таким образом, дополнительные дробильные поверхности 40, 42, 44 приводят к тому, что подаваемый материал, который содержит небольшое количество каменных блоков, которые являются слишком большими для дробильного зазора 6, могут подвергаться дроблению в дробилке без накопления слишком больших каменных блоков на полках 22, 24, 26. Дуговая форма дополнительных дробильных поверхностей 40, 42, 44 в комбинации с длиной прохождения каждой дополнительной дробильной поверхности 40, 42, 44 по окружности корпуса, т.е. большим углом α, имеет то преимущество, что углы захвата становятся предпочтительными, что уменьшает опасность толкания каменного блока перед дополнительной дробильной поверхностью 40, 42, 44 вместо подачи внутрь в направлении второго конца 48 и раздавливания на куски. Угол β дополнительной дробильной поверхности 40, 42, 44 при рассматривании в вертикальной проекции также предназначен для образования подходящего угла захвата. Дополнительное преимущество, обеспечиваемое наклоном дополнительной дробильной поверхности 40, 42, 44 в своей верхней части 50 внутрь в направлении центральной оси CL, состоит в том, что за счет этого дробильный зазор 6 не становится ненужно узким в своей верхней части.

На фиг.5а-5с показан внутренний корпус 104, согласно второму варианту выполнения изобретения, на виде сбоку, в изометрической проекции под тупым углом сверху, а также на виде сверху. Этот внутренний корпус 104 используется, когда подаваемый материал имеет размер, который изменяется в широких пределах, обычно примерно 100-300 мм, а конечный раздробленный продукт должен иметь размер примерно 0-90 мм. В своей верхней части 120 корпус 104 имеет две внутренние дробильные поверхности 128 и две наружные дробильные поверхности 129, которые расположены между внутренними дробильными поверхностями 128. На своей нижней части 130 внутренний корпус 104 имеет скошенную поверхность 132, по которой раздробленный материал скользит из дробилки для возможной последующей подачи наружу. Непосредственно над скошенной поверхностью 132 корпус 104 имеет нижнюю дробильную поверхность 131.

На своей верхней части 120 внутренний корпус 104 имеет два выступа 134, 136, каждый из которых несет дополнительную дробильную поверхность 140 и 142, соответственно, т.е. корпус 104 имеет две дополнительные дробильные поверхности 140, 142 в добавление к дробильным поверхностям 128, 129, 131. Дополнительные дробильные поверхности 140, 142 симметрично распределены вдоль окружности внутреннего корпуса 104, как показано среди прочего на фиг.5с. Дополнительная дробильная поверхность 140 проходит, как показано на фиг.5а, вдоль высоты Hadd в вертикальном направлении, которая составляет примерно 80% полной высоты Htot в вертикальном направлении, вдоль которой происходит дробление материала на внутреннем корпусе 104. За счет этого дополнительная дробильная поверхность 140 выполняет дробление больших объектов не только вблизи верхней части 120, но также вдоль большей части общей высоты Htot, что позволяет дробить большую часть больших объектов. С помощью внутреннего корпуса 104 увеличивается уменьшение размера за счет того, что большая часть мелкого материала подвергается дроблению в более узком дробильном зазоре, а также обеспечивается более благоприятная схема износа внутреннего корпуса 104, а также наружного корпуса, на котором внутренний корпус 104 дробит объекты.

На фиг.6а показан разрез внутреннего корпуса 104 по линии VIa-VIa на фиг.5а, т.е. в горизонтальной проекции. Для ясности не изображены смежные структуры, а лишь структуры в сечении VIa-VIa. На фиг.6а показан также наружный корпус 105 в разрезе на том же уровне, что и внутренний корпус 104. Ниже приводится подробное описание конструкции и функции дополнительной дробильной поверхности 140. На фиг.6а стрелкой показано первое направление R1 вращения внутреннего корпуса 104 вокруг собственной центральной оси CL во время дробления. Это вращение в первом направлении R1 является результатом указанной выше прокатки. Дополнительная дробильная поверхность 140 имеет в горизонтальной проекции, показанной на фиг.6а, и при рассматривании в первом направлении R1 уменьшающееся расстояние до центральной оси CL. Первый конец 146, расположенный на дополнительной дробильной поверхности 140, который расположен на выходном конце относительно первого направления R1, имеет первое расстояние D10 до центральной оси CL. Второй конец 148, расположенный на дополнительной дробильной поверхности 140, который расположен на выходном конце относительно первого направления R1, имеет второе расстояние D20 до центральной оси CL, при этом второе расстояние D20 больше первого расстояния D10. Первый конец 146 дополнительной дробильной поверхности 140 соединяется с внутренней дробильной поверхностью 128, которая за счет этого имеет расстояние D10 до центральной оси CL, которое является постоянным на этом уровне высоты. Второй конец 148 соединен с наружной дробильной поверхностью 129, которая за счет этого имеет расстояние D20 до центральной оси CL, которое является постоянным на этом уровне высоты. Таким образом, дополнительная дробильная поверхность 140 образует плавный переход между внутренней дробильной поверхностью 128 и наружной дробильной поверхностью 129 при рассматривании в первом направлении R1. Расстояние D20 примерно на 10% длиннее расстояния D10, что означает, что дробильная камера 143, которая образована между наружным корпусом 105 и внутренней дробильной поверхностью 128, является более широкой, чем дробильная камера 144, которая образована между наружным корпусом 105 и наружной дробильной поверхностью 129. Таким образом, на внутреннем корпусе 104 дробильный зазор, в котором материал подвергается дроблению, разделен на широкую дробильную камеру 143 и узкую дробильную камеру 144, которые совместно вращаются при вращении внутреннего корпуса 104. За счет этого на уровне, показанном на фиг.6а, т.е. на уровне верхней части 120 корпуса 104, во время дробления дробилка имеет первое расстояние C11 между корпусами, возникающее между внутренним корпусом 104 у первого конца 146 дополнительной дробильной поверхности 140 и наружным корпусом 105, которое примерно в 1,3 раза превышает второе расстояние C21 между корпусами, возникающее между внутренним корпусом 104 у второго конца 148 дополнительной дробильной поверхности 140 и наружным корпусом 105. Дополнительная дробильная поверхность 140 проходит на верхней части 120 корпуса 104 вдоль примерно 40° окружности корпуса 104, т.е. угол α, показанный на фиг.6а, равен примерно 40°. Дополнительная дробильная поверхность 140 изогнута по дуге, а именно, имеет форму выпуклой дуги относительно центральной оси CL корпуса 104.

На фиг.6b показан внутренний корпус 104 в разрезе по линии VIb-VIb на фиг.5а. Первый конец 146, расположенный на дополнительной дробильной поверхности 140, имеет на этом уровне первое расстояние D11 до центральной оси CL. Второй конец 148 имеет на этом уровне второе расстояние D21 до центральной оси CL, при этом второе расстояние D21 больше первого расстояния D11. Расстояние D21 примерно на 5% длиннее расстояния D11, что означает, что дробильная камера 143, которая образована между наружным корпусом 105 и внутренней дробильной поверхностью 128, является более широкой, чем дробильная камера 144, которая образована между наружным корпусом 105 и наружной дробильной поверхностью 129. Однако разница между расстоянием D21 и расстоянием D11 меньше, чем разница между расстоянием D20 и расстоянием D10. Поэтому уменьшается разница между первым расстоянием D10 и D11, соответственно, и вторым расстоянием D20 и D21, соответственно, при увеличении расстояния от верхней части 120 корпуса.

Дополнительная дробильная поверхность 140 проходит на показанном на фиг.6b уровне высоты вдоль примерно 30° окружности корпуса 104, т.е. угол α, показанный на фиг.6b, равен примерно 30°.

На фиг.6с показан внутренний корпус 104 в разрезе по линии VIc-VIc. Можно видеть, что корпус 104 имеет на этом уровне высоты лишь одну дробильную поверхность, а именно, нижнюю дробильную поверхность 131. Между нижней дробильной поверхностью 131 и наружным корпусом 105 образован дробильный зазор 106. Таким образом, разница между первым расстоянием и вторым расстоянием уменьшена до нуля, при этом внутренняя дробильная поверхность и наружная дробильная поверхность с плавным переходом сливаются друг с другом с образованием совместной нижней дробильной поверхности 131.

На фиг.7 показаны внутренний корпус 104 и наружный корпус 105 в разрезе в вертикальной проекции, соответствующем разрезу, показанному на фиг.4. Как показано на фиг.7, внутренняя дробильная поверхность 128 наклонена в своей верхней части 159 внутрь в направлении центральной оси CL. В этой связи внутренняя дробильная поверхность 128 образует угол β1 с вертикальной плоскостью, равный примерно 23°. Наружная дробильная поверхность 129 также наклонена в своей верхней части 151 внутрь в направлении центральной оси CL и образует при этом угол β2 с вертикальной плоскостью, равный примерно 17°. Дополнительная дробильная поверхность 140, которая не видна на фиг.7, образует плавный переход между внутренней дробильной поверхностью 128 и наружной дробильной поверхностью 129. В связи с этим верхняя часть дополнительной дробильной поверхности 140 также наклонена внутрь в направлении центральной оси CL и образует угол с вертикальной плоскостью, который изменяется от примерно 23° у первого конца 146 вблизи внутренней дополнительной поверхности 128 до примерно 17° у второго конца 148 вблизи наружной дробильной поверхности 129. На одном уровне с верхней частью дополнительной дробильной поверхности 140 дробильная поверхность наружного корпуса 105 проходит, по существу, вертикально, как показано на фиг.7, и в соответствии с этим дополнительная дробильная поверхность 140 при рассматривании в радиальной вертикальной плоскости и на этом уровне образует угол с дробильной поверхностью наружного корпуса 105, который изменяется от угла γ1, равного примерно 23°, до угла γ2, равного примерно 17°. Дополнительная дробильная поверхность 142 имеет ту же конструкцию, что и дополнительная дробильная поверхность 140, описание которой приведено выше.

Ниже приводится подробное описание функции дополнительных дробильных поверхностей 140, 142 во время дробления со ссылками на фиг.6а, на которой схематично показан каменный блок S. Каменный блок S имеет такой размер, что он может проходить вниз лишь в дробильную камеру 143, которая образована между внутренней дробильной поверхностью 128 и наружным корпусом 105. Благодаря прокатке, которая вызывается вращением внутреннего корпуса 104 в первом направлении R1, дополнительная дробильная поверхность 142 перемещается вдоль каменного блока S так, что он подвергается воздействию все более тонкого поперечного сечения от первого конца 146 дополнительной дробильной поверхности 142 до второго конца 148. Все более тонкое поперечное сечение приводит к тому, что каменный блок раздавливается на куски на наружном корпусе 105, как показано на фиг.6а штриховыми кружками, которые настолько малы, что они могут также подвергаться дроблению в более узкой дробильной камере 144. Понятно, что после раздавливания каменного блока S на куски они могут затем перемещаться в дробилке вертикально вниз.

Таким образом, внутренний корпус 104 обеспечивает большую часть операции прохождения как относительно первоначально достаточно небольших каменных блоков, так и каменных блоков, которые раздавливаются на куски с помощью дополнительных дробильных поверхностей 140, 142, в узкой дробильной камере 144. Это имеет то преимущество, что уменьшается износ нижней дополнительной поверхности 131, что приводит к более длительному сроку службы как внутреннего корпуса 104, так и наружного корпуса 105. Более широкая дробильная камера 143 обеспечивает подачу вниз в дробилку каменных блоков, которые является слишком большими для узкой дробильной камеры 144, и их дробление в широкой дробильной камере 143 и/или раздавливание на куски с помощью дополнительных дробильных поверхностей 140, 142. Таким образом, дополнительные дробильные поверхности 140, 142, внутренние дробильные поверхности 128 и наружные дробильные поверхности 129 приводят к тому, что подаваемый материал, который содержит неопределенную смесь малых и больших объектов, может подвергаться дроблению в дробилке, при этом небольшие объекты подвергаются дроблению в узкой дробильной камере 144, которая наиболее пригодна для них, а большие объекты подвергаются дроблению в широкой дробильной камере 143, которая наиболее пригодна для них, и/или раздавливаются на куски с помощью дополнительных дробильных поверхностей 140, 142. Дуговая форма дополнительных дробильных поверхностей 140, 142 в комбинации с большой длиной каждой дополнительной дробильной поверхности 140, 142 на окружности корпуса, т.е. большим углом α, имеет то преимущество, что углы захвата становятся предпочтительными, что уменьшает опасность проталкивания больших каменных блоков перед дополнительной дробильной поверхностью 140, 142 вместо подачи внутрь в направлении второго конца 148 и раздавливания на куски.

Понятно, что возможно большое число модификаций указанных выше вариантов выполнения внутри объема изобретения, заданного прилагаемой формулой изобретения.

Например, дополнительные дробильные поверхности могут иметь другую форму, отличную от указанной выше выпуклой дуговой формы. Дополнительные дробильные поверхности могут быть, при рассматривании в горизонтальной проекции, например, прямыми или иметь вогнутую дуговую форму относительно центральной оси. Однако в большинстве случаев указанная выше выпуклая дуговая форма является предпочтительной.

Количество дополнительных дробильных поверхностей может изменяться в широких пределах. Однако обычно используются, по меньшей мере, две дополнительные дробильные поверхности и они симметрично распределяются вокруг окружности внутреннего корпуса во избежание дисбаланса корпуса. Однако можно использовать также лишь одну дополнительную дробильную поверхность, поскольку относительно небольшая скорость вращения конусной дробилки часто допускает определенный дисбаланс. Обычно количество дополнительных дробильных поверхностей должно составлять максимально 8, даже более предпочтительно максимально 6, поскольку в противном случае каждая дополнительная дробильная поверхность становится слишком короткой. Кроме того, в случае очень большого числа дополнительных дробильных поверхностей создаются препятствия для больших объектов для быстрого прохождения вниз в дробильный зазор.

В показанном на фиг.3 примере выполнения первое расстояние С1 между корпусами в дробилке 1 примерно в три раза превышает второе расстояние С2 между корпусами, т.е. второе расстояние С2 между корпусами составляет примерно 33% первого расстояния С1 между корпусами на уровне верхней части 20 внутреннего корпуса 4. В показанном на фиг.6а примере выполнения второе расстояние С21 между корпусами составляет примерно 75% первого расстояния С11 между корпусами на уровне верхней части 120 внутреннего корпуса 104. Понятно, что соотношение между вторым расстоянием С2 между корпусами и первым расстоянием С1 между корпусами может изменяться в широких пределах. Было установлено, что второе расстояние С2; С21 между корпусами должно составлять 10-90% первого расстояния С1; С11 между корпусами, по меньшей мере, на уровне верхней части внутреннего корпуса, для обеспечения эффективного раздавливания больших объектов без слишком большой механической нагрузки на вал 1' дробилки 1 и раму 16. Еще более предпочтительно, как в варианте выполнения, показанном на фиг.1-4, где дополнительные дробильные поверхности 40, 42, 44 образованы на выступах 34, 36, 38, которые несет полка 26, второе расстояние С2 между корпусами составляет 10-60% первого расстояния С1 между корпусами. В варианте выполнения, показанном на фиг.5-7, у верхней части внутреннего корпуса второе расстояние С21 между корпусами предпочтительно составляет 40-90% первого расстояния С11 между корпусами. Как указывалось выше, расстояния между корпусами относятся к нейтральному положению, т.е. расстояния между корпусами измеряются в точках на внутреннем корпусе, которые в момент измерения находятся на половине пути между самым ближним положением и самым удаленным положением относительно наружного корпуса.

Внутренний корпус 4, показанный на фиг.1-4, имеет 3 полки 22, 24, 26. Понятно, что внутренний корпус может быть снабжен 1, 2, 3 или даже более полками. По меньшей мере один выступ, имеющий дополнительную дробильную поверхность, образован, по меньшей мере, на одной из полок, однако выступы, имеющие дополнительные дробильные поверхности могут быть образованы также на нескольких полках. По меньшей мере один выступ предпочтительно образован с дополнительной дробильной поверхностью, по меньшей мере, на самой нижней полке.

В примерах выполнения, описание которых приведено выше со ссылками на фиг.3 и 6а, показаны каменные блоки S, которые имеют приблизительно сферическую форму. Испытания показали, что указанные выше внутренние корпуса могут раздавливать на куски каменные блоки, по существу, всех форм.

Внутренний корпус 4, показанный на фиг.1-4, имеет дополнительные дробильные поверхности 40, 42, 44, которые образованы на выступах 34, 36, 38, которые несет полка 26. Внутренний корпус 104, показанный на фиг.5-7, имеет дополнительные дробильные поверхности 140, 142, которые образуют переход между внутренними дробильными поверхностями 128 и наружными дробильными поверхностями 129. Можно создать также внутренний корпус, который в своей верхней части имеет полку, несущую выступы, которые имеют дополнительные дробильные поверхности, согласно варианту выполнения, показанному на фиг.1-4, и который дополнительно к этому имеет под дополнительными дробильными поверхностями, согласно фиг.1-4, дополнительные дробильные поверхности, согласно фиг.5-7, которые образуют переходы между внутренними дробильными поверхностями и наружными дробильными поверхностями. Таким образом, можно создать внутренний корпус, который имеет дополнительные дробильные поверхности как типа, показанного на фиг.1-4, так и типа, показанного на фиг.5-7. Такой внутренний корпус, имеющий в своей верхней части дополнительные дробильные поверхности, согласно фиг.1-4, может дробить небольшое количество объектов, которые значительно больше, чем объекты, для которых предназначен дробильный зазор, и под указанной верхней частью с помощью дополнительных дробильных поверхностей, согласно фиг.5-7, и внутренних и наружных дробильных поверхностей дробить имеющий мелкое зерно, а также имеющий несколько большее зерно материал наиболее эффективным образом.

Понятно, что изобретение можно применять также в дробилках другого типа, отличных от указанной выше конусной дробилки, которые имеют гидравлическое регулирование вертикального положения внутреннего корпуса. Изобретение можно также применять, среди прочего, в дробилках, которые имеют механическую установку зазора между внутренним и наружным корпусом, например в дробилках типа, описанного в патенте US 1894601, выданном Саймону. В указанном последним типе дробилки, иногда называемой дробилкой Саймона, установку зазора между внутренним и наружным корпусом выполняют за счет того, что кожух, в котором закреплен наружный корпус, ввинчен в машинную раму, и его поворачивают для достижения желаемого зазора. В одном варианте выполнения дробилок этого типа вместо резьбы используется несколько гидравлических цилиндров для регулирования кожуха, в котором закреплен наружный корпус. Данное изобретение применимо также к дробилкам этого типа.

Первое направление R1, показанное на фиг.3 и фиг.6а-с, является направлением против часовой стрелки. Понятно, что изобретение относится также к внутренним корпусам, которые выполнены для вращения в первом направлении, которое является направлением по часовой стрелке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| Конусная гирационная дробилка | 1983 |

|

SU1347975A1 |

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

| РАМА ДЛЯ КОНУСНОЙ ДРОБИЛКИ | 2012 |

|

RU2590761C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2016 |

|

RU2711814C1 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| ВЕРТИКАЛЬНО-РАЗЪЕМНАЯ ФУТЕРОВКА ЧАШИ ДЛЯ КОНУСНОЙ ДРОБИЛКИ | 2014 |

|

RU2655835C2 |

| ЗАЩИТНЫЕ ЭЛЕМЕНТЫ ПЛЕЧ ТРАВЕРСЫ КОНУСНОЙ ДРОБИЛКИ | 2014 |

|

RU2652145C2 |

| ВЕРХНИЙ КОРПУС ГИРАЦИОННОЙ ДРОБИЛКИ | 2018 |

|

RU2758235C1 |

Изобретение относится к внутреннему корпусу для конусной дробилки, а также к самой конусной дробилке. Внутренний корпус для использования в конусной дробилке включает внутренний корпус, предназначенный для приведения в контакт с материалом, который подается в верхней части дробилки и подлежит дроблению, и дробления этого материала в дробильном зазоре с наружным корпусом, при этом внутренний корпус вращается во время дробления вокруг своей собственной центральной оси (CL) в первом направлении (R1). Внутренний корпус имеет, по меньшей мере, одну дополнительную дробильную поверхность, которая в горизонтальной проекции и при рассматривании в первом направлении (R1) имеет уменьшающееся расстояние до указанной центральной оси (CL). Дополнительная дробильная поверхность на первом конце, который расположен у выходного конца дополнительной дробильной поверхности относительно первого направления (R1), расположена с образованием первого расстояния (D1) от центральной оси (CL), и на втором конце, который расположен у входного конца дополнительной дробильной поверхности относительно первого направления (R1), расположена с образованием второго расстояния (D2) от центральной оси (CL). Второе расстояние (D2) больше указанного первого расстояния (D1), так что объекты (S) можно вводить между дополнительной дробильной поверхностью и наружным корпусом на указанном первом конце для сдавливания вблизи указанного второго конца между дополнительной дробильной поверхностью и наружным корпусом. Изобретение позволяет уменьшить блокировку или засорение дробильного зазора, следовательно, исключить необходимость выполнения очистки дробильного зазора вручную и, как следствие, повысить производительность конусной дробилки. 2 н. и 17 з.п. ф-лы, 7 ил.

1. Внутренний корпус для использования в конусной дробилке (1), при этом внутренний корпус (4; 104) предназначен для приведения в контакт с материалом, который подается в верхней части (17) дробилки и подлежит дроблению, и дробления этого материала в дробильном зазоре (6) с наружным корпусом (5; 105), при этом внутренний корпус (4; 104) вращается во время дробления вокруг своей собственной центральной оси (CL) в первом направлении (R1), отличающийся тем, что внутренний корпус (4; 104) имеет, по меньшей мере, одну дополнительную дробильную поверхность (40; 140), которая в горизонтальной проекции и при рассматривании в первом направлении (R1) имеет уменьшающееся расстояние до указанной центральной оси (CL), и которая на первом конце (46; 146), который расположен у выходного конца дополнительной дробильной поверхности (40; 140) относительно первого направления (R1), расположена с образованием первого расстояния (D1) от центральной оси (CL), и на втором конце (48; 148), который расположен у входного конца дополнительной дробильной поверхности (40; 140) относительно первого направления (R1), расположена с образованием второго расстояния (D2) от центральной оси (CL), при этом второе расстояние (D2) больше указанного первого расстояния (D1), так что объекты (S) можно вводить между дополнительной дробильной поверхностью (40; 140) и наружным корпусом (5; 105) на указанном первом конце (46; 146) для сдавливания вблизи указанного второго конца (48; 148) между дополнительной дробильной поверхностью (40; 140) и наружным корпусом (5; 105) и дробления.

2. Внутренний корпус по п.1, в котором дополнительная дробильная поверхность (40; 140) проходит, по меньшей мере, на верхней части (20; 120) внутреннего корпуса (4; 104) вокруг окружности внутреннего корпуса (4; 104) внутри угла (α), равного, по меньшей мере, 20°.

3. Внутренний корпус по любому из пп.1 или 2, в котором дополнительная дробильная поверхность (40; 140) изогнута.

4. Внутренний корпус по п.1, в котором дополнительная дробильная поверхность (40; 140) относительно центральной оси (CL) внутреннего корпуса (4; 104) имеет форму выпуклой дуги.

5. Внутренний корпус по п.1, в котором внутренний корпус (4; 104) снабжен 1-8 дополнительными дробильными поверхностями (40, 42, 44; 140, 142), каждая из которых в горизонтальном направлении и при рассматривании в первом направлении (R1) имеет уменьшающееся расстояние до указанной центральной оси (CL).

6. Внутренний корпус по п.5, в котором внутренний корпус (4; 104) имеет, по меньшей мере, одну дополнительную дробильную поверхность (40, 42, 44; 140, 142), которые симметрично распределены вдоль окружности внутреннего корпуса (4; 104).

7. Внутренний корпус по п.1, в котором дополнительная дробильная поверхность (40; 140), при рассматривании в вертикальной проекции, наклонена внутрь в направлении центральной оси (CL) внутреннего корпуса (4; 104).

8. Внутренний корпус по п.7, в котором дополнительная дробильная поверхность (40; 140) наклонена внутрь в направлении центральной оси (CL) внутреннего корпуса (4; 104) под углом (β), равным 1-55°, к вертикальной плоскости, по меньшей мере, в своей верхней части (50).

9. Внутренний корпус по п.1, в котором внутренний корпус (4) имеет, по меньшей мере, одну полку (26), проходящую вокруг внутреннего корпуса (4), при этом на указанной полке (26) предусмотрен выступ (34) с дополнительной дробильной поверхностью (40).

10. Внутренний корпус по п.9, в котором полка (26) расположена в верхней части (20) внутреннего корпуса (4).

11. Внутренний корпус по п.1, в котором дополнительная дробильная поверхность (140) проходит вдоль высоты (Hadd) в вертикальном направлении, которая составляет, по меньшей мере, 40% полной высоты (Htot) в вертикальном направлении, вдоль которой происходит дробление материала на внутреннем корпусе (104).

12. Внутренний корпус по п.11, в котором разница между указанным первым расстоянием (D10, D11) и указанным вторым расстоянием (D20, D21) постепенно уменьшается при увеличении расстояния от верхней части (120) внутреннего корпуса (104).

13. Внутренний корпус по любому из пп.11 или 12, в котором дополнительная дробильная поверхность (140) образует переход между первой окружной частью (128), которая на каждом уровне высоты имеет постоянное расстояние (D10) до указанной центральной оси (CL), при этом это расстояние (D10) равно расстоянию дополнительной дробильной поверхности (140) на указанном первом конце (146) до центральной оси (CL) на соответствующем уровне, и второй окружной частью (129), которая на каждом уровне высоты имеет постоянное расстояние (D20) до указанной центральной оси (CL), при этом это расстояние равно расстоянию дополнительной дробильной поверхности (140) на указанном втором конце (148) до центральной оси (CL) на соответствующем уровне.

14. Внутренний корпус по п.1, в котором указанное второе расстояние (D2; D20) на 5-30% больше указанного первого расстояния (D1; D10), по меньшей мере, в верхней части (20; 120) корпуса (4; 104).

15. Конусная дробилка, которая имеет внутренний корпус (4; 104), который предназначен для приведения в контакт с материалом, который подается в верхней части (17) дробилки и подлежит дроблению, и дробления этого материала в дробильном зазоре (6) с наружным корпусом (5; 105), при этом внутренний корпус (4; 104) вращается во время дробления вокруг своей собственной центральной оси (CL) в первом направлении (R1), отличающаяся тем, что внутренний корпус (4; 104) имеет, по меньшей мере, одну дополнительную дробильную поверхность (40; 140), которая в горизонтальной проекции и при рассматривании в первом направлении (R1) имеет уменьшающееся расстояние до указанной центральной оси (CL), и которая на первом конце (46; 146), который расположен у выходного конца дополнительной дробильной поверхности (40; 140) относительно первого направления (R1), образует первое расстояния (С1) корпуса до наружного корпуса (5; 105), и на втором конце (48; 148), который расположен у входного конца дополнительной дробильной поверхности (40; 140) относительно первого направления (R1), образует второе расстояние (С2) корпуса до наружного корпуса (5; 105), при этом второе расстояние (С2) между корпусами меньше указанного первого расстояния (С1) между корпусами, так что объекты (S) можно вводить между дополнительной дробильной поверхностью (40; 140) и наружным корпусом (5; 105) на указанном первом конце (46; 146) для сдавливания у указанного второго конца (48; 148) между дополнительной дробильной поверхностью (40; 140) и наружным корпусом (5; 105) и дробления.

16. Конусная дробилка по п.15, в которой указанное второе расстояние (С2; С21) между корпусами составляет 10-90% первого расстояния (С1; С11) между корпусами, по меньшей мере, на уровне верхней части (20; 120) внутреннего корпуса (4; 104), при измерении соответствующего расстояния между корпусами в нейтральном положении относительно наружного корпуса (5; 105).

17. Конусная дробилка по п.16, в которой внутренний корпус (4) имеет, по меньшей мере, одну полку (26), проходящую вокруг внутреннего корпуса (4), при этом на указанной полке (26) предусмотрен выступ (34), снабженный дополнительной дробильной поверхностью (40), при этом второе расстояние (С2) между корпусами составляет 10-60% первого расстояния (С1) между корпусами.

18. Конусная дробилка по п.16, в которой дополнительная дробильная поверхность (140) проходит вдоль высоты (Hadd) в вертикальном направлении, которая составляет, по меньшей мере, 40% полной высоты (Htot) в вертикальном направлении, вдоль которой происходит дробление материала на внутреннем корпусе (104), при этом второе расстояние (С21) между корпусами составляет 40-90% первого расстояния (С11) между корпусами на уровне верхней части (120) внутреннего корпуса (104).

19. Конусная дробилка по любому из пп.15-18, в которой дополнительная дробильная поверхность (40) образует, при рассматривании в радиальной вертикальной плоскости и на определенном уровне в вертикальном направлении, угол (γ), равный 1-30°, с дробильной поверхностью наружного корпуса (5; 105) на том же уровне.

| US 6007009 А, 28.12.1999 | |||

| 0 |

|

SU184125A1 | |

| Устройство для крепления неподвижной брони конусной дробилки | 1977 |

|

SU638360A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ РАБОЧЕЙ ЩЕЛИ КОНУСНОЙ ДРОБИЛКИ | 0 |

|

SU196536A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2211089C1 |

| US 6123279 A, 26.09.2000 | |||

| Контактный элемент тепломассообменного аппарата | 1974 |

|

SU567077A1 |

| US 4582267 A, 15.04.1986. | |||

Авторы

Даты

2010-06-10—Публикация

2006-03-13—Подача