Изобретение относится к конусным инерционным дробилкам с автоматическим поддержанием размера разгрузочной щели камеры дробления и может быть использовано в горно-металлургической, строительной, производстве огнеупорных и абразивных материалов и других отраслях промышленности.

Известно устройство для контроля режима работы конусной инерционной дробилки, содержащее корпус, регулировочное кольцо со средствами его поворота, внутри которого размещен подвижный конус со смонтированным на нем дебалансом, имеющим горизонтальные торцы, и закрепленные на корпусе концентрично его вертикальной оси индуктивные датчики, связанные при помощи командного блока со средствами поворота регулировочного кольца. Дебалансный груз в этой дробилке снабжен постоянными магнитами, расположенными на нижнем горизонтальном торце на расстоянии от вертикальной оси корпуса, одинаковом с индуктивными датчиками, причем обмотки индуктивных датчиков смонтированы вертикально (SU а.с. 1068165, кл. В 02 С 2/02, 1980 г.).

В этом устройстве используются бесконтактные индукционные датчики и постоянные магниты, индуктирующие ЭДС в индукционных датчиках при прохождении магнитов над индукционными датчиками. Величина индуктируемой ЭДС, т.е. сигнала, поступающего в командный блок, зависит от скорости перемещения магнита над датчиком и зазора между магнитом и датчиком. С увеличением скорости прохождения магнита над датчиком и уменьшением зазора между магнитом и датчиком ЭДС увеличивается.

Для увеличения сигнала, поступающего в командный блок, в этом устройстве имеется возможность увеличения скорости перемещения магнита над датчиком путем размещения магнитов и датчиков на возможно большем расстоянии от вертикальной оси корпуса.

Вследствие расположения магнитов на расстоянии от вертикальной оси, одинаковом с расположением индукционных датчиков, наименьший зазор между магнитом и датчиком соответствует разгрузочной щели, равной нулю, а следовательно, и наибольший сигнал от датчиков будет поступать в командный блок в момент прохождения магнита над датчиком при нулевой разгрузочной щели. С увеличением разгрузочной щели увеличивается зазор между магнитом, проходящим над датчиком, вследствие чего снижается величина ЭДС, возбуждаемая магнитом в индуктивных датчиках.

Недостатком данного устройства является то, что при работе дробилки на нестационарных режимах дробления, когда дебаланс совершает вращение с переменной угловой скоростью вращения дебаланса в течение каждого оборота дебаланса, сигнал, поступающий от индуктивного датчика при одной и той же величине разгрузочной щели, в разные моменты времени имеет различные значения, что приводит к погрешности измерения.

Недостатком данного устройства является также зависимость величины ЭДС (сигнала) от износа подпятника, на который опирается дебаланс. При износе подпятника уменьшается зазор между магнитом и датчиком, что приводит к увеличению сигнала, а следовательно, и погрешности измерений величины разгрузочной щели. Кроме того, при изменении частоты вращения дебаланса изменяется величина ЭДС, индуцируемая в обмотках датчиков, поэтому для определения величины размера разгрузочной щели приходится перенастраивать электросхему устройства или вводить в командный блок систему согласования сигнала с частотой вращения дебаланса, что усложняет схему устройства.

Наличие этих недостатков приводит к неустойчивости размера разгрузочной щели во время работы дробилки, что влияет на качество продукта, получаемого после дробления.

Задача, решаемая изобретением, заключается в создании конусной инерционной дробилки с автоматическим поддержанием размера разгрузочной щели камеры дробления, не зависимой от угловой скорости вращения дебаланса, частоты вращения дебаланса и износа подпятника дебаланса, а также упрощении электросхемы автоматического поддержания размера разгрузочной щели, что позволяет повысить качество продукта вследствие стабилизации производительности и грансостава получаемого продукта, а также предохранить дробилку от поломок, что в свою очередь увеличивает срок службы дробилки.

Технический результат достигается тем, что в конусной инерционной дробилке, содержащей корпус, включающий центральный стакан с днищем, регулировочное кольцо, навинченный на регулировочное кольцо стопорный фланец с силовыми механизмами, внутренний дробящий конус с валом, дебаланс, смонтированный на хвостовике вала дробящего конуса, вал привода дебаланса с полумуфтой, жестко соединенный с дебалансом, согласно изобретению дробилка дополнительно снабжена размещенным под днищем центрального стакана электроизоляционным несущим кольцом, в котором смонтировано электроизолированное от корпуса дробилки электроконтактное кольцо, соединенное с источником электроэнергии и охватывающее полумуфту вала привода дебаланса.

Для регулирования срабатывания электросхемы дробилки при различных размерах разгрузочной щели несущее электроизоляционное кольцо смонтировано в установочном кольце, ввинченном в корпус дробилки под днищем центрального стакана корпуса.

Для надежности контакта полумуфты с контактным кольцом при достижении максимально установленной величины размера разгрузочной щели внутренняя поверхность контактного кольца и наружная поверхность полумуфты выполнены коническими.

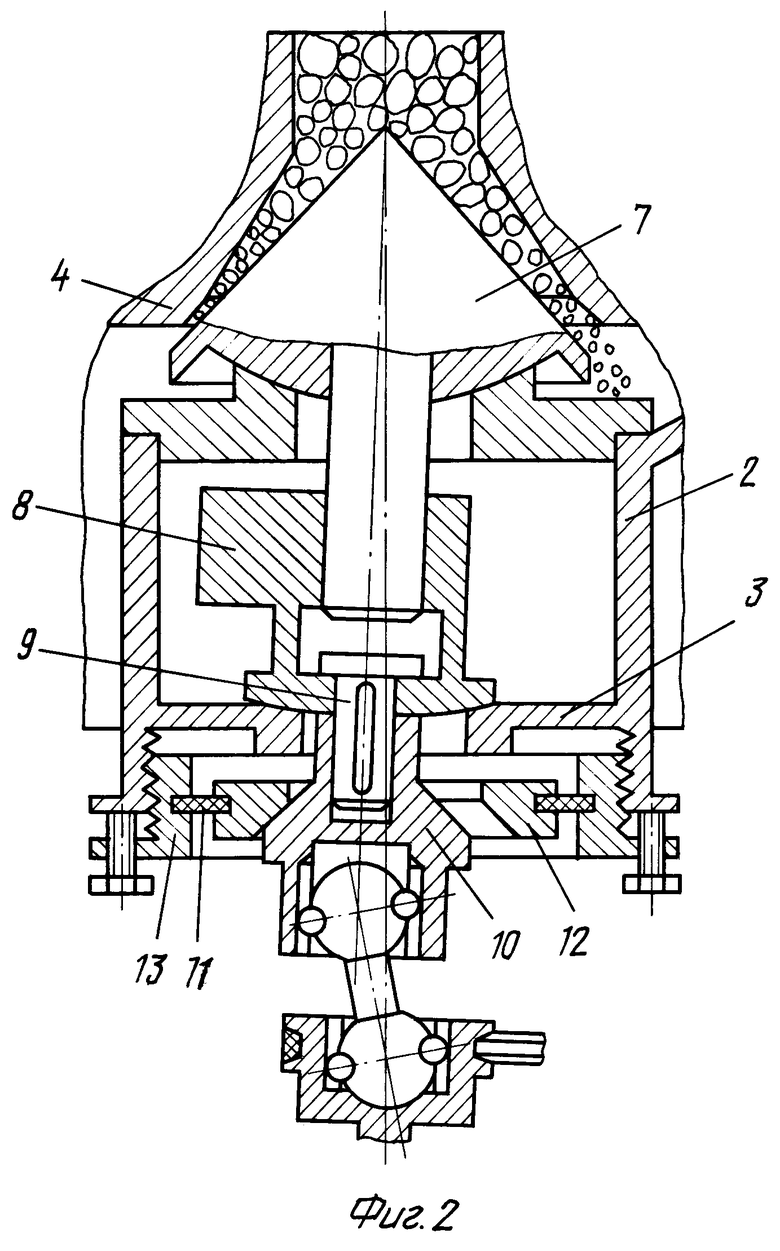

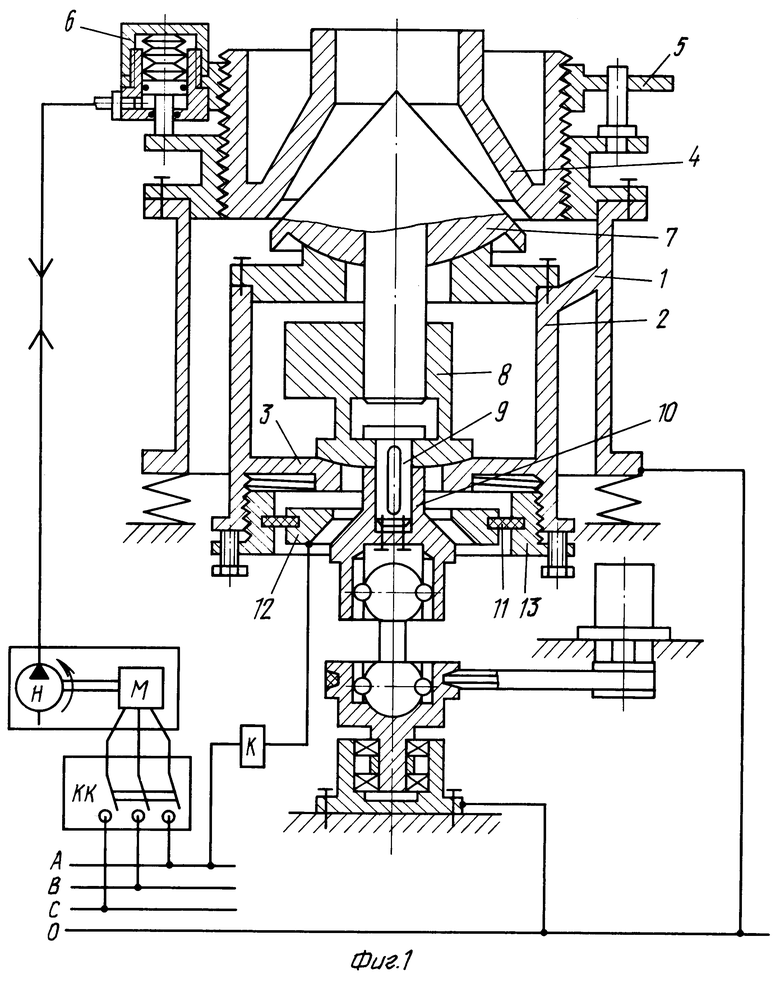

На фиг. 1 изображена конструктивная схема конусной инерционной дробилки с электросхемой управления силовыми механизмами фланца; на фиг. 2 - схема контакта полумуфты с контактным кольцом при достижении максимально установленной величины размера разгрузочной щели.

Дробилка включает корпус 1 с центральным стаканом 2 с днищем 3, регулировочное кольцо 4, навинченный на регулировочное кольцо 4, стопорный фланец 5 с силовыми механизмами 6, внутренний дробящий конус 7 с валом, дебаланс 8, смонтированный на хвостовике вала дробящего конуса 7, вал привода дебаланса 9 с полумуфтой 10. Под днищем центрального стакана корпуса несущее электроизоляционное кольцо 11, в котором смонтировано электроконтактное кольцо 12. Электроизоляционное несущее кольцо 11 смонтировано в установочном кольце 13. Электроконтактное кольцо 12 соединено токопроводом с одной из фаз источника электроэнергии через обмотку реле времени К. Реле времени К соединено с пускателем КК двигателя М насоса Н. Насос Н соединен гидропроводом с силовыми механизмами 6. Дробилка заземлена или соединена любым известным способом с нулевым токопроводом. Для надежности контакта внутренняя поверхность контактного кольца и наружная поверхность полумуфгы выполнены коническими.

Работает дробилка следующим образом.

Двигатель дробилки через трансмиссию вращает дебаланс 8. При вращении дебаланса 8 возникает центробежная сила, заставляющая подвижный конус 7 совершать гирационное движение относительно оси корпуса 1 дробилки, в результате чего происходит дробление материала. При этом полумуфта 10 также отклоняется от оси корпуса 1 дробилки, приближаясь к внутренней поверхности контактного кольца 12. Положение контактного кольца посредством установочного кольца 13 устанавливают таким, чтобы при заданной разгрузочной щели не происходило контакта полумуфты с контактным кольцом. При дроблении материала по мере износа регулировочного кольца 4 и внутреннего дробящего конуса 7 происходит увеличение отклонения дробящего конуса, а с ним полумуфты 10, в результате чего происходит контакт полумуфты 10 с контактным кольцом 12 (фиг. 2).

При контакте полумуфты с контактным кольцом возникает электрический ток, проходящий через обмотки реле времени К, контактное кольцо 12, полумуфту 10 и далее через корпус 1 дробилки или трансмиссию на нулевой токопровод или на заземление, в результате чего срабатывает реле времени К, включающее пускатель КК двигатель М насоса Н на заранее заданное количество времени. Насос Н нагнетает масло под давлением в силовые механизмы 6, освобождающие прижим регулировочного кольца 4 и обеспечивающие его поворот вплоть до уменьшения разгрузочной щели до оптимальной, заранее заданной величины, которая задана настройкой реле времени К на определенное количество времени работы насоса Н. При уменьшении размера разгрузочной щели уменьшается отклонение полумуфты от оси корпуса 1 дробилки, в результате чего контакт полумуфты 10 с контактным кольцом 12 разрывается, и ток через реле времени К прекращается. После прекращения заданного времени работы насоса П давление в гидросистеме сбрасывается, и регулировочное кольцо 4 стопорится силовыми механизмами 6 через стопорный фланец 5 при заданной оптимальной величине размера разгрузочной щели.

Таким образом происходит автоматическое поддержание величины размера разгрузочной щели. Величина отклонения полумуфты 10 от оси корпуса 1 дробилки определяется величиной отклонения дробящего конуса 7 от оси корпуса 1 дробилки, т. е. величиной разгрузочной щели, и не зависит от износа подпятника дебаланса 9, угловой скорости и частоты вращения дебаланса, поэтому отпадает необходимость в дополнительном устройстве 9 согласования сигнала датчиков с частотой вращения дебаланса 9, что упрощает электросхему дробилки.

Кроме того, предложенная дробилка позволяет повысить качество продукта вследствие стабилизации производительности и грансостава получаемого продукта, а также предохранить дробилку от поломок, что увеличит срок ее службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля режима работы конусной инерционной дробилки | 1980 |

|

SU1068165A1 |

| Конусная инерционная дробилка | 1980 |

|

SU1175541A1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2206398C1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039554A1 |

| Конусная инерционная дробилка | 1977 |

|

SU715133A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1118408A1 |

| Конусная инерционная дробилка | 1984 |

|

SU1212564A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2006 |

|

RU2314158C1 |

Конусная инерционная дробилка содержит корпус с центральным стаканом и днищем центрального стакана, регулировочное кольцо, навинченный на регулировочное кольцо стопорный фланец с силовыми механизмами, внутренний дробящий конус с валом, дебаланс, смонтированный на хвостовике вала дробящего конуса, вал привода дебаланса с полумуфтой, жестко соединенный с дебалансом, при этом под днищем центрального стакана размещено электроизоляционное несущее кольцо, в котором смонтировано электроизолированное от корпуса дробилки, соединенное с источником электроэнергии электроконтактное кольцо, охватывающее полумуфту вала привода дебаланса. Несущее электроизоляционное кольцо может быть смонтировано в установочном кольце, ввинченном в корпус дробилки под днищем центрального стакана корпуса. Внутренняя поверхность контактного кольца и наружная поверхность полумуфты могут быть выполнены коническими. Изобретение позволяет обеспечить возможность автоматического поддержания размера разгрузочной щели камеры дробления. 2 з.п. ф-лы, 2 ил.

| Устройство для контроля режима работы конусной инерционной дробилки | 1980 |

|

SU1068165A1 |

| ЭКСЦЕНТРИКОВЫЙ УЗЕЛ ГИРАЦИОННОЙ КОНУСНОЙДРОБИЛКИ | 0 |

|

SU252844A1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| Устройство для регулирования разгрузочной щели инерционной дробилки | 1973 |

|

SU458335A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Конвейер | 1987 |

|

SU1541159A1 |

| US 3754716 A, 28.08.1973 | |||

| US 5738288 A, 14.04.1998 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2003-08-27—Публикация

2002-02-27—Подача