Изобретение относится к устройствам для крепления автомобилей и другой колесной техники к полу транспортных средств, в частности специализированных железнодорожных вагонов для перевозки автомобилей.

Известно взятое за прототип устройство, используемое для крепления автомобилей в железнодорожных вагонах для перевозки автомобилей, включающее колесный упор, имеющий возможность поворота и фиксации в рабочем положении с помощью механизма фиксации, а также устройство крепления упора к полу вагона (см., например, упор черт.835.50.00.030СБ вагона для легковых автомобилей модель 11-835 ТУ24.05.822-84 производства фирмы «Раутаруукки», Финляндия).

Недостатком этого устройства является большая трудоемкость по его установке, связанная с необходимостью использования специального ключа, а также дополнительной фиксации (расфиксации) его к полу вагона с помощью специальной ручной защелки как в рабочем, так и в не рабочем положениях. Кроме того, недостаточна надежность удерживания автомобилей при соударениях, например, при формировании состава, из-за зависимости рабочей высоты упора от клиренса закрепляемых автомобилей, что делает ненадежным крепление автомобилей с низким клиренсом.

Известное устройство не имеет жесткой фиксации к полу в поперечном относительно продольной оси вагона направлении, что при соударениях, особенно на кривых участках пути, может приводить к боковому смещению автомобилей и к полному их раскреплению.

Известное устройство неудобно в эксплуатации, т.к. перевод упора из рабочего положения в нерабочее и обратно производится оператором вручную в наклонном положении. Кроме того, требуется постоянно контролировать наличие сквозного проезда, необходимого для загрузки автомобилей, и сохранность самих упоров.

Для установки устройств на вагоне предусматривается специальный усиленный пол, выполненный из гофрированного металлопроката, имеющего на вершинах гофров (расположенных поперек вагона) два ряда прорезных прямоугольных пазов, симметрично расположенных относительно продольной оси вагона, предназначенных для установки и зацепления основания упора в рабочем положении, а также по одному ряду пазов по краям для установки упоров в нерабочем положении. В процессе эксплуатации пазы на гофрах деформируются и требуют постоянного контроля за их состоянием и текущего ремонта. Также, через пазы внутрь вагона при движении дополнительно засасывается пыль, а с полов верхнего яруса возможно попадание на автомобили, установленные внизу, продуктов протечек от автомобилей на верхнем ярусе. Так как при установке упора одновременно задействованы три гофра, лежащих в одной плоскости, в местах перегиба полов (в вагонах с пониженной базовой частью пола) имеются по меньшей мере четыре зоны, в которых упоры не устанавливаются, что может привести к сокращению количества перевозимых автомобилей в вагоне. Кроме того, из-за ограниченной длины пазов и симметричной конструкции опоры, обеспечивающей двухсторонний обхват колеса, невозможна установка упора сбоку автомобиля в имеющийся радиальный зазор между колесом и внешним обводом колесной ниши кузова на высоте, большей клиренса самого автомобиля, что не позволяет перевозить тяжелые автомобили с низким клиренсом, требующие закрепления каждого колеса с двух сторон, т.е. двумя упорами.

Наличие гофров также снижает полезную высоту грузового пространства на величину их выступания над основанием пола.

Изобретение решает задачу повышения надежности устройства крепления автомобилей к полу с одновременным снижением трудоемкости процесса крепления, упрощения конструкции пола, а также расширения номенклатуры перевозимой колесной техники.

Для решения этой задачи в известном устройстве для крепления автомобиля к полу транспортного средства, включающем колесный упор, имеющий возможность поворота и фиксации в рабочем положении с помощью механизма фиксации, а также устройство крепления упора к полу, колесный упор выполнен в виде горизонтальной Г-образной скобы, в рабочем положении имеющей возможность упирания во внешнюю угловую часть колеса, для чего скоба с помощью вертикальной стойки неподвижно закреплена на основании, установленном на горизонтальной штанге с фиксацией от проворачивания в поперечной вертикальной плоскости и с возможностью перемещения вдоль штанги, которая, в свою очередь, подвижно установлена с возможностью фиксации в рабочем положении под углом к оси колеса на наружной и внутренней направляющих, жестко прикрепленных к полу параллельно продольной оси транспортного средства и снабженных сверху направленными внутрь вагона горизонтальными полками, при этом угол расположения длинной части Г-образной скобы на основании приблизительно равен углу расположения штанги относительно оси колеса в рабочем положении, крепление наружного конца штанги к наружной направляющей выполнено заодно с механизмом фиксации рабочего положения штанги, для чего штанга снабжена закрепленной на конце с возможностью вращения вертикальной втулкой, снабженной снизу с одной стороны С-образным зацепом, охватывающим конец горизонтальной полки направляющей и имеющим фрикционную насечку на поверхности контакта, а с другой стороны горизонтальным фиксирующим валом, установленным с помощью резьбового соединения в сквозном отверстии втулки с возможностью упирания торцом в вертикальную часть направляющей и снабженным с противоположной стороны педалью, а крепление внутреннего конца штанги к внутренней направляющей представляет собой установленную с возможностью вращения вертикальную втулку с аналогичным С-образным зацепом снизу, охватывающим конец горизонтальной полки направляющей и имеющим фрикционную насечку на поверхности контакта.

Для фиксации основания от проворачивания относительно штанги сечение штанги выполнено прямоугольным, а основание выполнено в виде прямоугольного хомута, имеющего неподвижно закрепленную подножку для перемещения штанги относительно направляющих, а Г-образной скобы относительно штанги.

Хомут снабжен, по меньшей мере, одним элементом качения в виде шарика, для чего имеет соответствующее гнездо в месте контакта с верхней поверхностью штанги.

Наружный конец штанги снабжен, по меньшей мере, одним элементом качения в виде шарика, для чего вертикальная втулка в месте контакта с направляющей снабжена соответствующим гнездом.

Штанга имеет возможность разворота в горизонтальной плоскости относительно втулки наружного конца и расположения в нерабочем состоянии вдоль наружной направляющей, а также фиксации в этом положении с сохранением горизонтальности, для чего внутренний конец штанги снабжен жестко закрепленным снизу сдвоенным опорно-фиксирующим крюком с боковыми зацепами, перпендикулярными штанге, при этом основание крюка имеет возможность опирания на пол транспортного средства, а один из зацепов в нерабочем положении - взаимодействия снаружи с вертикальной частью направляющей.

Для обеспечения ориентации рабочей поверхности С-образного зацепа втулки внутреннего конца штанги относительно горизонтальной полки направляющей при переводе штанги из нерабочего положения в рабочее втулка снабжена ограничителем вращения, выполненным в виде жестко закрепленной параллельно рабочей поверхности зацепа прямоугольной пластины, расположенной внутри штанги с возможностью контакта с ее горизонтальными поверхностями и упирания одной из вертикальных кромок в соответствующую вертикальную поверхность штанги в положении, обеспечивающем контакт рабочей поверхности С-образного зацепа с горизонтальной полкой направляющей, для чего между вертикальными кромками и поверхностями штанги в нерабочем положении имеются зазоры соответствующей величины.

Техническим преимуществом устройства является повышение надежности крепления автомобилей (благодаря выполнению упора в виде горизонтальной Г-образной скобы, охватывающей внешний угол колеса и надежно фиксируемой в рабочем положении расположенной под углом к оси колеса штанге, в свою очередь зафиксированной на наружной направляющей с помощью фиксирующего вала) с одновременным снижением трудоемкости процесса крепления колеса (т.к. перемещение Г-образной скобы до упора в колесо производится с помощью подножки хомута, а фиксация скобы вместе со штангой в рабочем положении осуществляется с помощью педали фиксирующего вала, при этом перемещение хомута по штанге, а конца штанги по наружной направляющей облегчается благодаря наличию шариков между соответствующими контактными поверхностями).

Благодаря конструктивным особенностям заявляемого устройства устраняется необходимость контроля за возможностью сквозного проезда автомобилей, за сохранностью упоров, упрощается конструкция пола при одновременном снижении его массы, а также расширяется номенклатура перевозимой колесной техники.

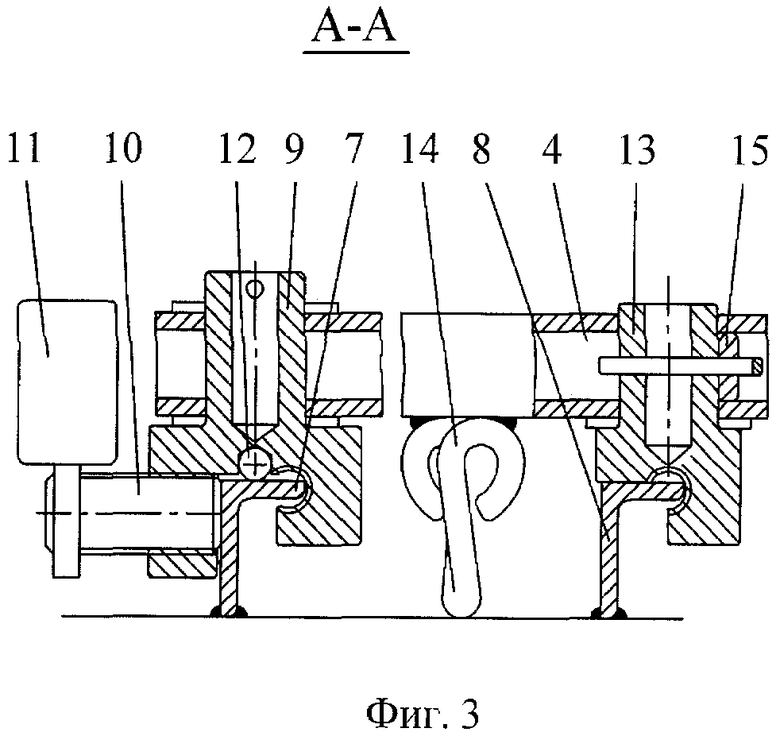

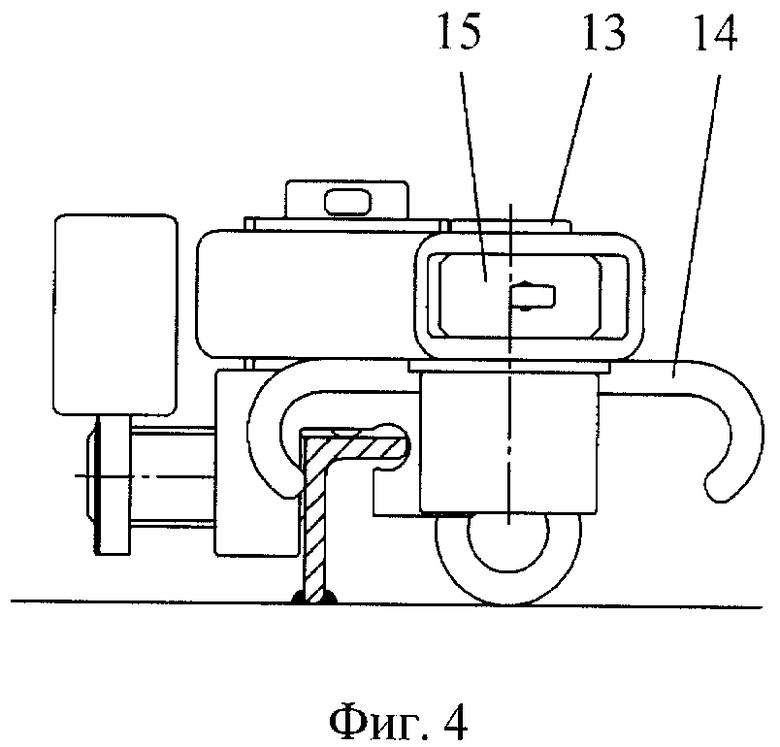

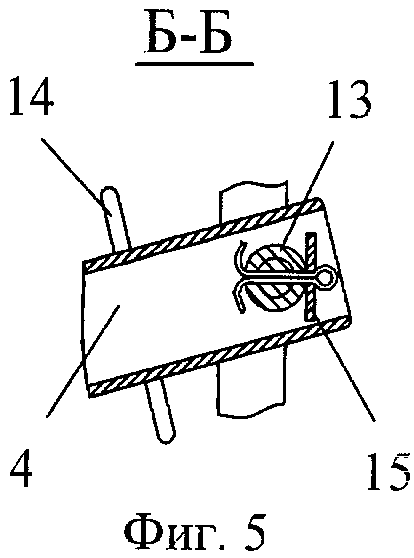

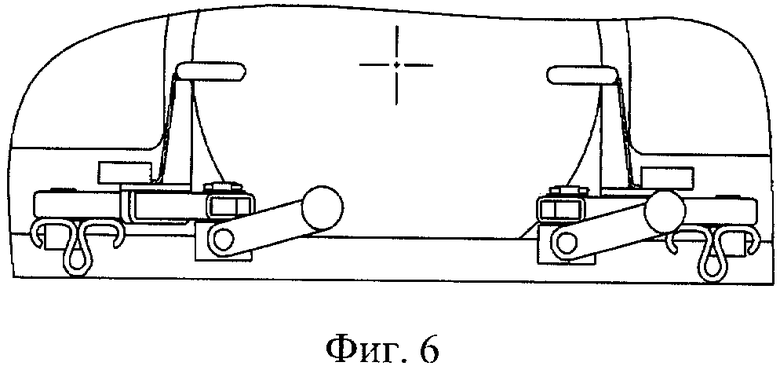

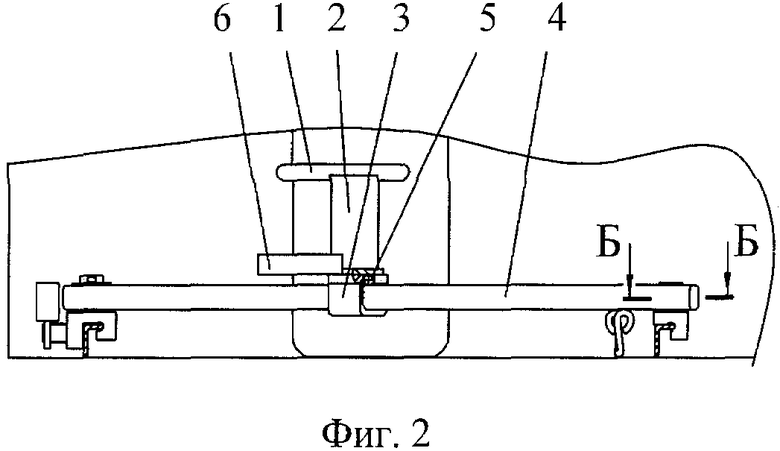

Изобретение поясняется чертежами, где на фиг.1 - общий вид устройства в рабочем положении (вид сверху); на фиг.2 - то же, что на фиг.1 (вид спереди); на фиг.3 - сечение А-А на фиг.1 (вид на крепление вертикального вала на внутреннем конце штанги; опора со стойкой, хомутом и подножкой условно не показаны); на фиг.4 - общий вид на упор в нерабочем положении (вид спереди); на фиг.5 - сечение Б-Б на фиг.2; на фиг.6 - установка скоб правого и левого исполнения на одно колесо (вид сбоку).

Заявляемое устройство имеет (фиг.1) колесный упор, выполненный в виде горизонтальной Г-образной скобы 1, имеющей длинную часть для упирания в торец колеса (поверхность качения) и короткую часть для упирания во внешнюю боковую часть колеса в рабочем положении упора. Скоба 1 жестко крепится на верхнем конце стойки 2 (фиг.2), нижний конец которой жестко закреплен на основании, в частности на хомуте 3, который охватывает штангу 4 (фиг.1), выполненную для фиксации хомута от проворачивания в виде прямоугольной трубы. Хомут также выполнен прямоугольным и имеет возможность перемещения вдоль штанги.

Для облегчения перемещения скобы 1 по штанге хомут 3 с внутренней стороны над штангой имеет гнездо, в котором располагается шарик 5.

На верхней поверхности хомута неподвижно закреплена подножка 6. Хомут может быть выполнен также в виде, например, каретки с С-образным основанием или двумя охватывающими штангу Г-образными захватами и др., а сама штанга, например, из швеллера двутавра и др.

Штанга 4 размещается с возможностью перемещения на наружной 7 (фиг.3) и внутренней 8 направляющих, жестко прикрепленных к полу параллельно продольной оси транспортного средства и снабженных сверху направленными внутрь транспортного средства горизонтальными полками.

В рабочем положении скоба 1 имеет возможность упирания во внешнюю угловую часть колеса автомобиля, расположенного вдоль транспортного средства (длинная часть скобы упирается в поверхность качении, а короткая - во внешнюю боковую часть колеса). При этом штанга 4 в рабочем положении имеет возможность расположения под острым углом к оси колеса (наружный конец штанги расположен ближе к оси колеса, чем внутренний). Для создания возможности упирания в колесо скоба 1 таким образом закреплена на хомуте 3, что угол расположения ее длинной части приблизительно равен углу расположения штанги относительно оси колеса.

Штанга 4 на наружном конце имеет вертикальное отверстие, в котором размещается своим верхним концом втулка 9 (фиг.3) с возможностью вращения. Втулка в нижней части снабжена с одной стороны С-образным зацепом, имеющим фрикционную насечку, а с другой стороны - горизонтальным фиксирующим валом 10, установленным с помощью резьбового соединения в сквозном отверстии втулки и снабженным с внешней стороны педалью 11. Нижний конец втулки 9 установлен на горизонтальной полке наружной направляющей 7 таким образом, что С-образный зацеп своей поверхностью с фрикционной насечкой опирается на ее конец. В рабочем положении торец вала упирается в вертикальную часть направляющей 7, обеспечивая при этом прижатие С-образного зацепа к полке направляющей и, соответственно, фиксацию штанги 4 на наружной направляющей. На нижнем конце втулки 9 имеется гнездо, в котором размещается шарик 12, опирающийся на горизонтальную направляющую 7 и облегчающий перемещение по ней штанги 4.

На другом конце штанги 4 также имеется аналогичное отверстие, в котором размещается своим верхним концом втулка 13 с аналогичным С-образным фрикционным зацепом снизу, охватывающим конец горизонтальной полки направляющей 8.

Штанга 4 имеет возможность разворота в горизонтальной плоскости относительно наружной втулки 9, расположения в нерабочем положении вдоль наружной направляющей 7 и фиксации в этом положении с сохранением горизонтальности. Для этого внутренний конец штанги снабжен жестко закрепленным снизу сдвоенным спорно-фиксирующим крюком 14 (фиг.4) с боковыми зацепами, перпендикулярными штанге, при этом основание крюка имеет возможность опирания на пол транспортного средства, а один из зацепов в нерабочем положении штанги - взаимодействия снаружи с вертикальной частью направляющей 7.

Для обеспечения ориентации рабочей поверхности С-образного зацепа втулки 13 на штанге 4 при переводе последней из нерабочего положения в рабочее втулка снабжена ограничителем вращения 15 (фиг.3 и фиг.5), выполненным в виде жестко закрепленной параллельно рабочей поверхности зацепа прямоугольной пластины, расположенной внутри штанги с возможностью контакта с ее горизонтальными поверхностями и упирания одной из вертикальных кромок в соответствующую вертикальную поверхность штанги в положении, обеспечивающем контакт рабочей поверхности С-образного зацепа с горизонтальной полкой направляющей, для чего между вертикальными кромками и поверхностями в нерабочем положении имеются зазоры соответствующей величины.

Устройство может быть выполнено в правостороннем и левостороннем исполнениях (фиг.6), отличающихся зеркальным расположением Г-образной скобы 1 с хомутом 3 и подножкой 6 на штанге 4 относительно оси закрепляемого колеса.

Заявляемое устройство работает следующим образом.

В рабочем положении устройства штанга 4 неподвижно зафиксирована одним концом на направляющей 7 валом 10, вращение которого обеспечивает прижатие рабочей поверхности С-образного зацепа вала 9 к горизонтальной полке направляющей 7, а другим концом - на направляющей 8 за счет прилегания рабочей поверхности С-образного зацепа вала 13 к ее горизонтальной полке. При этом Г-образная скоба 1 упирается в поверхность качения и внешнюю боковую часть колеса. Причем, при воздействии колеса на скобу 1 из-за углового расположения штанги хомут 3 не имеет возможности перемещения по штанге 4 наружу от колеса, так как возникает боковая сила, прижимающая скобу 1 к внешней боковой части колеса, а наличие фрикционной насечки повышает надежность сцепления штанги с направляющими.

Для перевода устройства в нерабочее положение оператор педалью 11 поворачивает вал 10 до опирания педали на пол вагона, что обеспечивает выход вала из контакта с боковой частью направляющей 7. При этом С-образный зацеп вала 9 выходит из зацепления с направляющей 7, а наружный конец штанги 6 получает возможность перемещения вдоль нее. Далее, используя подножку 5, оператор выдвигает скобу 1 из зазора между колесом и кузовом на наружный конец штанги 4, поворачивает штангу до выхода вала 13 из зацепления с направляющей 8, и, перебросив внутренний конец штанги через направляющую 8 (за счет вертикального перемещения вокруг шарика на валу 9), поворачивает ее до зацепления крюка 14 с наружной направляющей 7. В процессе поворота освободившийся внутренний конец штанги опирается на нижнюю часть крюка 14 (фиг.4), удерживая штангу в горизонтальном положении и исключая при этом заклинивание наружного конца штанги 4 на валу 9. При этом имеющийся на штанге фиксатор 15 (фиг.3 и фиг.5) в процессе поворота штанги в рабочее положение ориентирует вал 13 его С-образным зацепом на горизонтальную полку направляющей 8, предотвращая возможность самопроизвольного разворота вала в нерабочее положение.

Перевод устройства из нерабочего положения в рабочее производится оператором в обратном порядке.

Для закрепления автомобиля используются четыре скобы на штангах - две левосторонние и две правосторонние. При этом установка скоб производится с внешних торцов автомобиля или в базовом (под днищем) пространстве.

Для закрепления тяжелых автомобилей, в том числе с пониженным клиренсом (фиг.6), каждое колесо закрепляется с двух сторон соответственно правосторонней и левосторонней скобой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕЛОМОБИЛЬ | 2006 |

|

RU2299826C1 |

| ВЕЛОМОБИЛЬ | 2009 |

|

RU2434777C2 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА | 1992 |

|

RU2025350C1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2003 |

|

RU2247044C2 |

| Транспортное средство | 1986 |

|

SU1382733A1 |

| КРЕСЛО-КОЛЯСКА ДЛЯ ИНВАЛИДОВ И ПАНДУС ДЛЯ ПЕРЕМЕЩЕНИЯ КОЛЯСКИ ДЛЯ ИНВАЛИДОВ ПО ЛЕСТНИЧНЫМ МАРШАМ (ВАРИАНТЫ) | 2011 |

|

RU2478362C2 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ САМОХОДНОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ | 2006 |

|

RU2312779C1 |

| УСТРОЙСТВО ДЛЯ АВАРИЙНОГО ВЫХОДА ИЗ ВАГОНА МЕТРО | 1996 |

|

RU2123950C1 |

| ТРАНСПОРТНАЯ ПОДДЕРЖКА | 2014 |

|

RU2545246C1 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ АВТОМОБИЛЯ | 2022 |

|

RU2790891C1 |

Изобретение относится к средствам крепления автомобилей и другой колесной техники к полу транспортных средств. Устройство для крепления автомобиля к полу транспортного средства имеет Г-образную скобу (1), в рабочем положении имеющую возможность упирания во внешнюю угловую часть колеса, и стойку (2), неподвижно закрепленную на хомуте (30), подвижно установленном на штанге (4). Для перемещения скобы (1) имеется подножка (6). Штанга (4) подвижно закреплена на направляющих. В рабочем положении штанга (4) фиксируется под углом к оси колеса. Наружный конец штанги закреплен на направляющей с помощью подвижной втулки с С-образным зацепом, контактирующим с горизонтальной полкой направляющей, и фиксирующего штангу вала с педалью. Внутренний конец штанги закреплен на направляющей при помощи втулки с С-образным зацепом, ограничителем вращения и опорно-фиксирующим крюком. Устройство может иметь правостороннее и левостороннее исполнение. Автомобиль крепится двумя правосторонними и двумя левосторонними устройствами с внешних торцов или в базовом пространстве. Изобретение снижает трудоемкость и повышает надежность крепления автомобилей, улучшает эргономику, упрощает конструкцию. 4 з.п. ф-лы, 6 ил.

1. Устройство для крепления автомобиля к полу транспортного средства, включающее колесный упор, имеющий возможность поворота и фиксации в рабочем положении с помощью механизма фиксации, а также устройства крепления упора к полу, отличающееся тем, что колесный упор выполнен в виде горизонтальной Г-образной скобы, в рабочем положении имеющей возможность упирания во внешнюю угловую часть колеса, для чего скоба с помощью вертикальной стойки неподвижно закреплена на основании, установленном на горизонтальной штанге с фиксацией от проворачивания в поперечной вертикальной плоскости и с возможностью перемещения вдоль штанги, которая, в свою очередь, подвижно установлена с возможностью фиксации в рабочем положении под углом к оси колеса на наружной и внутренней направляющих, жестко прикрепленных к полу параллельно продольной оси транспортного средства и снабженных сверху направленными внутрь транспортного средства горизонтальными полками, при этом угол расположения длинной части Г-образной скобы на основании приблизительно равен углу расположения штанги относительно оси колеса в рабочем положении, крепление наружного конца штанги к наружной направляющей выполнено заодно с механизмом фиксации рабочего положения штанги, для чего штанга снабжена закрепленной на конце с возможностью вращения вертикальной втулкой, снабженной снизу с одной стороны С-образным зацепом, охватывающим конец горизонтальной полки направляющей и имеющим фрикционную насечку на поверхности контакта, а с другой стороны горизонтальным фиксирующим валом, установленным с помощью резьбового соединения в сквозном отверстии втулки с возможностью упирания торцом в вертикальную часть направляющей и снабженным с противоположной стороны педалью, а крепление внутреннего конца штанги к внутренней направляющей представляет собой установленную с возможностью вращения вертикальную втулку с аналогичным С-образным зацепом снизу, охватывающим конец горизонтальной полки направляющей и имеющим фрикционную насечку на поверхности контакта.

2. Устройство по п.1, отличающееся тем, что для фиксации основания от проворачивания относительно штанги сечение штанги выполнено прямоугольным, а основание выполнено в виде прямоугольного хомута, имеющего неподвижно закрепленную подножку для перемещения штанги относительно направляющих, а Г-образной скобы относительно штанги.

3. Устройство по п.2, отличающееся тем, что хомут снабжен, по меньшей мере, одним элементом качения в виде шарика, для чего имеет соответствующее гнездо в месте контакта с верхней поверхностью штанги.

4. Устройство по п.1, отличающееся тем, что наружный конец штанги снабжен, по меньшей мере, одним элементом качения в виде шарика, для чего вертикальная втулка в месте контакта с направляющей снабжена соответствующим гнездом.

5. Устройство по п.1, отличающееся тем, что штанга имеет возможность разворота в горизонтальной плоскости относительно втулки наружного конца и расположения в нерабочем положении вдоль наружной направляющей, а также фиксации в этом положении с сохранением горизонтальности, для чего внутренний конец штанги снабжен жестко закрепленным снизу сдвоенным опорно-фиксирующим крюком с боковыми зацепами, перпендикулярными штанге, при этом основание крюка имеет возможность опирания на пол транспортного средства, а один из зацепов в нерабочем положении - взаимодействия снаружи с вертикальной частью направляющей.

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ АВТОМОБИЛЯ НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1994 |

|

RU2076812C1 |

| DE 4126005 A1, 11.02.1993 | |||

| GB 1169298 A, 05.11.1969 | |||

| СПОСОБ ФОРМИРОВАНИЯ КРОМКИ НОЖА | 2017 |

|

RU2725946C2 |

| Спусковое устройство с двумя и более устойчивыми состояниями динамического равновесия | 1962 |

|

SU497715A1 |

Авторы

Даты

2010-06-10—Публикация

2008-07-30—Подача