Изобретение относится к области нанесения покрытий на металлические поверхности способом электродуговой наплавки и может быть использовано для обработки металлических поверхностей режущей части инструмента, в частности формирования режущей поверхности ножей.

Известны различные способы нанесения покрытий на поверхность металлов методами плазменной, лазерной, электронно-лучевой обработки. Используемые методы, как правило, заключаются в проведении на поверхности обрабатываемого металла или в его поверхностных слоях микрометаллургических процессов, приводящих к выглаживанию поверхности, устранению примесей, созданию более стойких поверхностных структур.

В настоящее время, широкое применение получили углеродные покрытия. Углеродные покрытия обладают рядом уникальных свойств: высокой твердостью и одновременно низким коэффициентом трения, хорошей теплопроводностью и высокой стойкостью к агрессивным химическим средам. Их нанесение на рабочую поверхность деталей узлов трения, матриц и пуансонов штампов, деталей пресс-форм, режущего инструмента и др. является одним из эффективных технологических приемов, позволяющих повысить износостойкость поверхностных слоев, долговечность и надежность устройств различного назначения.

Известен "Способ нанесения коррозионно - стойкого углеродного покрытия на поверхность стали" по патенту RU 2591826 С2 с помощью высокоскоростной обработки лазерным излучением ультрадисперсного порошка графита, размещенного на поверхности нелегированной стали, может быть получена тонкая, толщиной до 5 нм, поверхностная пленка с переходным аморфно-кристаллическим состоянием, имеющая хорошее сцепление с подложкой. Сцепление с подложкой обеспечивается созданием промежуточного слоя, состоящего из нестехиометрических карбидов железа. Полученные наноразмерные графитные слои в широкой области анодных и катодных потенциалов ведут себя подобно идеально поляризуемому электроду и препятствуют протеканию анодного растворения железа.

Известен "Способ нанесения алмазоподобного покрытия на лезвия хирургических скальпелей" патент RU 2527113 С1, согласно которому производят вакуумную лазерную абляцию в реакционной камере с испарением мишени твердотельным лазером и последующим осаждением аморфного алмазоподобного покрытия в виде пленки на лезвие хирургического скальпеля. Обеспечивается улучшение качества хирургических скальпелей путем нанесения углеродного биосовместимого покрытия. Режущая поверхность более ровная и гладкая, что обеспечивает более легкое протекание послеоперационного периода.

Согласно материалам научной статьи "Механические свойства материалов, полученных наплавкой углеродного волокна на сталь электронным лучом в воздушной атмосфере" (авторы А.И. Бардин, А.А. Лосинская, публикация в журнале "Актуальные проблемы в машиностроении." Том 4. №4. 2017) вневакуумная электронно - лучевая наплавка углеродных волокон является эффективным методом создания высокоуглеродистых слоев большой глубины на поверхностях низкоуглеродистых стальных деталей. Формируемые слои обладают высокой твердостью (выше 5 Гпа), износостойкостью и приемлемой ударной вязкостью.

Известен "Способ формирования углеродного покрытия в вакууме" патент BY 16244 С1, согласно которому производят электродуговое испарение графитового катода под действием электродугового разряда, созданного между графитовым катодом и анодом путем подачи на них напряжения и конденсацию частиц углерода на поверхности изделия для получения твердых износостойких покрытий.

Недостатком известных способов является сложная технология осуществления процесса, связанная с необходимостью наличия промышленного оборудования (лазера, промышленного ускорителя электронов, реакционной камеры и др.), длительные циклы доведения материалов изделий до потребителя и их последующего ремонта (восстановление изношенной поверхности изделий и инструмента).

Наиболее близким к заявляемому является способ электродуговой наплавки поверхностей кромок (АС 556909 В23 К9/04) деталей машин, в том числе ножей, подверженных абразивному износу, основанном на электродуговой наплавке электродами под действием электродугового разряда, создаваемого между двумя электродами - анодами и поверхностями кромки ножа путем подачи на них напряжения, с применением присадочного материала и принудительным формированием поверхности фильерой, который позволяет уменьшить количество расплавляемого основного металла, повысить качество наплавленного слоя и увеличить износостойкость деталей.

Недостатком известного способа является применение жестких графитовых электродов и их расположение на одной поверхности кромки, что не позволяет получить требуемое формообразование поверхности покрытия изделия, например, кромки ножа.

Задачей, на решение которой направлено настоящее изобретение, является упрощение технологии нанесения покрытия на металлические поверхности режущей части инструмента и получение требуемого формообразования поверхности покрытия на изделии, например, кромки ножа.

Технический результат достигается тем, что в способе формирования кромки ножа, основанном на электродуговой наплавке электродами под действием электродугового разряда, создаваемого между двумя электродами - анодами и поверхностями кромки ножа путем подачи на них напряжения, с применением присадочного материала в отличие от известного, наплавку электродами - анодами производят одновременно с обеих поверхностей кромки ножа, помещаемой в направляющую - катод, при этом кромку ножа перемещают из зоны наплавки в V- образную фильеру из сверхтвердого материала.

При этом, наплавку производят электродами - анодами из высоко электропроводного углеродного волокна в виде углеродных нанотрубок.

При этом, наплавку производят с использованием присадочного материала в виде стальной проволоки свитой с высоко электропроводным углеродным волокном из углеродных нанотрубок.

В предлагаемом способе направляющая выполняет функцию электрода - катода.

Сущность заявляемого способа заключается в следующем.

Способ электродуговой наплавки хорошо известен и является распространенным видом сварки, при этом дуга горит между основным металлом (подложкой) и электродом, а наплавляемый (присадочный) материал подается в зону сварки по мере наплавления. Этот вид сварки можно производить одним или несколькими электродами. По данным журнала сварки "Welding Handbook" Materials and Applications Part 2, Figure 6.7 электропроводность графита выше чем у легированных сталей и платины, однако, ввиду его слоистой структуры он хрупок и непрочен и применяется, как правило, в виде неплавящегося электрода - стержня при наплавке присадочной проволоки, который, тем не менее, также участвует в сварочном процессе и расходуется на испарение и перенос плазмы углерода на поверхность металлической подложки. При этом, в настоящее время появились сверхтвердые углеродные материалы состоящие из плотно упакованных углеродных нанотрубок (УНТ), удельная электропроводность которых находится на одном уровне с медью, золотом и алюминием, с формообразованием в виде тонкой проволоки и ведущими себя как проволока, промышленно производимые в виде катушек УНТ волокна и доступные на рынке. "Strong, Light, Multifunctional Fibers of Carbon Nanotubes with Ultrahigh Conductivity" Science 11 Jan 2013: Vol.339, Issue 6116, pp.182-186.

Прочность созданных материалов достигает 9,6 Гпа "High-Strength Carbon Nanotube Film from Improving Alignment and Densification" Nano Lett., 2016, 16 (2), pp 946-952, что удовлетворяет требованиям, предъявляемым к материалу зоны резания режущего инструмента при их нанесении способом электродугового наплавления.

Режущая поверхность инструмента, например, ножа включает подводы и режущую кромку. Размеры подводов составляют 1-2 мм, режущей кромки примерно 0,1 мм, а непосредственно острия кромки - десятки микрон, при его ширине - несколько микрон.

Таким образом, формирование сверхтвердого покрытия требуется в зоне острия кромки, представляющего собой гребенчатую структуру из состава материала марки стали.

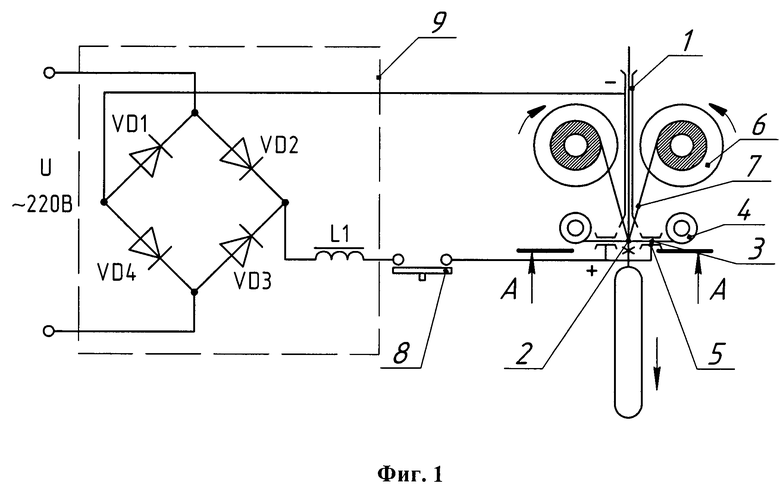

Формирование кромки выполняется V-образной фильерой из сверхтвердого материала, преимущественно алмаза (твердость 10 Гпа), расположенной у места наплавки при перемещении кромки из места наплавки в фильеру.

Осуществление способа согласно изобретению выполняется следующим образом и поясняется

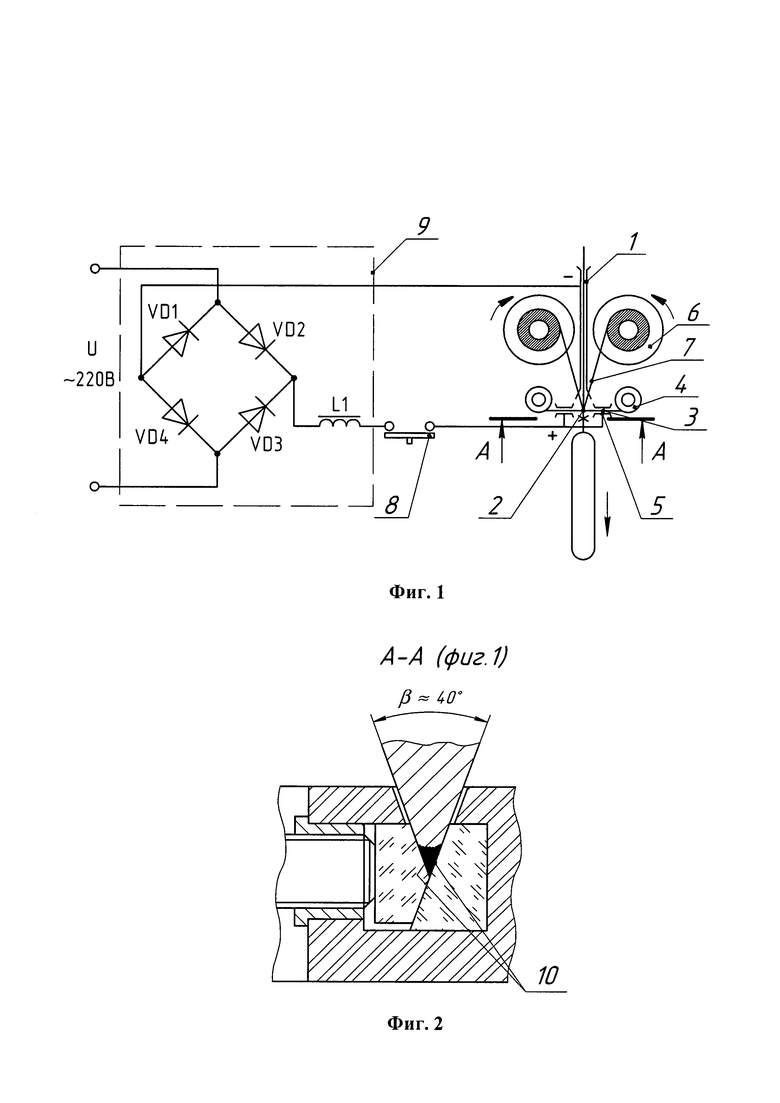

Фиг. 1, на которой изображен способ формирования кромки ножа;

Фиг. 2, сечение А-А на фиг. 1, на которой изображена фильера формирования кромки ножа.

Нож, подлежащий формированию кромки, устанавливается частью кромки, примыкающей к его ручке в направляющую (катод) в виде конуса 1, за которой расположено зона сварки (наплавки) 2, с легким нажатием кромки на направляющую. При этом осуществляется контакт поверхностей кромки ножа с электродами-анодами 3, намотанными на катушки 4 и подключенными посредством подпружиненных токоподводов 5 к цепи питания постоянного тока, а стенок ножа с торцами катушек 6 с присадочной проволокой 7 (стальной высоколегированной). При подаче напряжения переменного тока (замыкании цепи вручную кнопкой 8) 220 В, схема импульсного трансформатора 9 формирует постоянный (сварочный) ток (при отсутствии трансформатора образуется ток короткого замыкания - КЗ), осуществляя зажигание дуги и процесс наплавки. Одновременно с подачей напряжения и началом процесса наплавки кромка ножа под воздействием руки на ручку ножа перемещается в V-образной фильере 10, при этом наплавляемый материал из зоны наплавки попадает в фильеру, которая формирует кромку ножа. Подача присадочной проволоки в зону наплавки выполняется синхронно (разматыванием с катушек) с перемещением ножа. После выхода ножа из зоны наплавки и фильеры цепь размыкается и размыкание цепи дублируется вручную размыканием кнопки 8.

Предлагаемый способ формирования кромки ножа учитывает следующие технологические факторы:

- количество (объем) наплавляемого материала соответствует необходимому объему формируемой кромки (выполняется соответствием площади диаметров присадочной проволоки площади сечения формируемой кромки);

- обеспечивается быстрое нагревание поверхностной области подложки (материала ножа) модифицируя ее металлургическую структуру, без существенного нагрева нижележащей основной массы подложки, за которым следует быстрое охлаждение, благодаря чему подавляются зарождение и рост кристаллов и не происходит фазовой сегрегации и сепарации добавок или составляющих подложки;

- стабильность горения дуги и процесса наплавления обеспечивается выполнением принципа устройства дуговых автоматов для подачи электрода или присадочного материала с постоянной скоростью не зависящей от напряжения дуги или от каких-либо других факторов и выполняется путем синхронизации подачи материала в зону наплавления и перемещения ножа, вращающего торцы катушек с присадочной проволокой, при плотности тока 70-85 а/мм2 и скорости подачи 5 см/сек, что обуславливает полное расплавление присадочного материала и способствует процессу саморегулирования дуги при форме внешней характеристики источника питания близкой к жесткой В АХ в оптимальном режиме работы;

- потребляемая в течение 2-3 сек (время прохождения кромки ножа через зону наплавления) мощность с учетом требуемого сечения электрода не превышает 0,6-0,75 кВт;

Процесс наплавления может быть модифицирован, с учетом назначения и размеров инструмента, например, для формирования кромки топора требуются соответствующие параметры сварки, соответствующие диаметры электродов, присадочной проволоки и соответствующее сечение фильеры с углом |3, которое должно соответствовать форме заточки инструмента в зависимости от назначения инструмента.

При прохождении фильеры из высоко теплопроводного материала (алмаза) наплавленный (углеродный) материал начинает охлаждаться, стенки фильеры, отполированные до шероховатости поверхности 1-2 мкм, формируют поверхность с аналогичной шероховатостью, что обеспечивает малое сопротивление трения и, соответственно, легкое разрезание обрабатываемого материала.

Способ и разработанные на его основе устройства, например, переносные с применением аккумулятора, могут применяться для формирования режущей кромки инструментов различного назначения, а заявляемое устройство по достоинству оценит любая домохозяйка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФОРМИРОВАНИЯ КРОМКИ НОЖА | 2017 |

|

RU2718791C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2016 |

|

RU2618013C1 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ, ЖАРОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2414336C1 |

| Способ получения полых покрытий при газопорошковой лазерной наплавке со сканированием излучения | 2017 |

|

RU2688969C2 |

| Способ электродуговой наплавки износостойкого покрытия на сталь Hardox 400 | 2016 |

|

RU2641200C1 |

Изобретение относится к области нанесения покрытий на металлические поверхности способом электродуговой наплавки и может быть использовано для обработки металлических поверхностей режущей части инструмента, в частности формирования режущей кромки ножей. Сущность заявляемого способа заключается в следующем. Наплавка электродами-анодами производится одновременно с обеих поверхностей кромки ножа, а острие режущей кромки ножа формируется посредством V-образной фильеры из сверхтвердого материала, расположенной у зоны наплавки, при перемещении кромки ножа из зоны наплавки в фильеру. При наплавке используются электроды - аноды из высоко электропроводного углеродного волокна в виде углеродных нанотрубок. При наплавке используется присадочный материал в виде стальной проволоки, свитой с высоко электропроводным углеродным волокном из углеродных нанотрубок. Техническим результатом изобретения является формирование режущей кромки инструмента различного назначения. 2 з.п. ф-лы, 2 ил.

1. Способ формирования кромки ножа, включающий электродуговую наплавку присадочного материала на поверхности кромки ножа под действием электродугового разряда, создаваемого между двумя электродами-анодами путем подачи на них напряжения, отличающийся тем, что наплавку выполняют одновременно на обе поверхности кромки ножа, который помещают в направляющую-катод, затем формируют кромку ножа, которую перемещают с наплавленным материалом из зоны наплавки в V-образную фильеру из сверхтвердого материала.

2. Способ по п. 1, отличающийся тем, что наплавку выполняют электродами-анодами из электропроводного углеродного волокна в виде углеродных нанотрубок.

3. Способ по п. 1, отличающийся тем, что используют присадочный материал в виде стальной проволоки, свитой с электропроводным углеродным волокном из углеродных нанотрубок.

| Способ электродуговой наплавки поверхностей кромок | 1974 |

|

SU556909A1 |

| Воздухоохладительная установка для турбогенераторов | 1940 |

|

SU72165A1 |

| ПОКРЫТИЕ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ, ВЫПОЛНЕННОЕ В ВИДЕ РЕЖУЩЕГО КРОМОЧНОГО ЭЛЕМЕНТА, И РЕЖУЩИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ ТАКОЕ ПОКРЫТИЕ | 2011 |

|

RU2518856C2 |

| НОЖ ДЛЯ ИЗМЕЛЬЧЕНИЯ КРОМКИ ПРОКАТА | 2005 |

|

RU2293629C1 |

| Устройство для автоматической наплавки | 1977 |

|

SU729012A1 |

| CN 104842045 A, 19.08.2015 | |||

| US 6399912 B1, 04.06.2002 | |||

| Coatings Give Aluminum Molds Cost/Performance Edge Over Steel, Plastics Technology, Mar2008, Vol | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2020-07-07—Публикация

2017-11-03—Подача