Изобретение относится к области защиты металлов от коррозии лакокрасочными покрытиями.

Известно, что основную защитную функцию в системе лакокрасочных покрытий на металлах выполняют грунтовки, противокоррозионное действие которых в значительной мере определяется содержанием и типом пигментов. Наиболее эффективными в этом аспекте являются противокоррозионные пигменты-ингибиторы, присутствие которых в составе покрытия позволяет подавлять коррозионные процессы даже при нарушении их сплошности. Однако наиболее широко используемые пигменты-ингибиторы, например хром- и свинецсодержащие, обладают высокой токсичностью.

Группу противокоррозионных пигментов, представляющих экологически безвредную альтернативу хром- и свинецсоедражщим пигментам, представляют ферриты - смешанные оксиды шпинельной структуры общей формулы МеО·Fe2O3, где Me - магний, цинк, олово, медь, кальций, кадмий, кобальт, барий, стронций, железо, марганец, см. книгу Корсунский Л.Ф., Калинская Т.В., Степин С.Н. Неорганические пигменты. Справ. изд. - СПб.: Химия, 1992. С.138; статьи: Свобода М. Свойства ферритов цинка и кальция как противокоррозионных пигментов. // Защита металлов. - 1988. - Т.24. - №1. - С.44-47; Лепесов К.К., Гурьева Л.Н., Васильева Л.С. Физико-химические и защитные свойства ферритов металлов (кальция, магния, цинка). // Ж. прикл. химии. - 1991. - Т.64. - №2. - С.422-425; Коррозионно-электрохимические свойства в системах сталь-ферриты щелочноземельных металлов. / К.К.Лепесов, Л.Н.Гурьева, Л.С.Васильева. // Конгр. "Защита-92", М., 6-11 сент. 1992. Расшир. тез. докл. - С.158.; Защитные свойства некоторых ферритных металлов. / К.К.Лепесов, Л.Н.Гурьева, Л.С.Васильева. // Теория и практ. электрохим. процессов и экол. аспекты их использ. Тез. докл. Всерос. науч.-практ. конф., Барнаул, 1990. - С.210. Эти пигменты относятся к противокоррозионным, защищающим металл посредством придания щелочной реакции коррозионной среде, проникающей к металлу.

Известен способ получения противокоррозионного пигмента - феррита кальция - из оксидов железа и кальция, см. пат. Франции 2396051, МПК C09D 5/08, 1979.

Однако в последнее время в связи с истощением сырьевой базы происходит значительное удорожание противокоррозионных пигментов, поэтому больше внимания стало уделяться получению пигментов из отходов производства, см. Котельников Г.Р. и др. Лакокрасочные материалы и их применение. 1998, №6, с.8-10, и Савельянова Р.Т. и др. Лакокрасочные материалы и их применение. 1997, №7-8, с.14-16. С одной стороны, многие техногенные отходы содержат ценные компоненты, а с другой, создают в местах захоронения экологические проблемы. Во многих случаях такие отходы характеризуются высокой дисперсностью. Это исключает необходимость предварительного измельчения и активации их поверхности при проведении гетерогенных реакций синтеза на их основе. Поэтому их использование при получении противокоррозионных пигментов является перспективным путем снижения их стоимости.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения противокоррозионного пигмента на основе отходов гальванопроизводств, содержащих оксиды железа и кальция. Перед использованием гальваношламы отмывают от водорастворимых солей с последующей сушкой, прокаливанием и размолом до требуемой степени дисперсности, см. Макаров В.И., Ладыгина О.В., Индейкин Е.А. Ферриты кальция на основе гальваношламов - новый эффективный вид антикоррозионных пигментов. // Лакокрасочные материалы. - 1999. - №5. - С.3-4.

Недостатком способа является наличие стадии отмывки гальваношламов от водорастворимых солей с последующей утилизацией промывных вод, кроме того, в состав гальваношламов входят соединения хрома, следствием чего является повышенная токсичность пигмента.

Задачей изобретения является упрощение процесса получения высокоэффективного противокоррозионного пигмента без наличия в его составе токсичных компонентов и промышленных отходов при производстве.

Техническая задача решается тем, что в способе получения противокоррозионного пигмента на основе отхода производства, включающем сушку с последующим прокаливанием и размол до требуемой степени дисперсности, в качестве отхода используют отход электропечей литейного производства - аспирационную пыль, включающую, мас.%: Fe2O3 - 63.9-70.0, FeO - 7.0-11.32, SiO2 - 8.9-16, Al2O3 - 1.45-3.12, которую смешивают с гидроксидом кальция в воде при массовом соотношении указанной аспирационной пыли и гидроксида кальция, равном 89-92:8-11 соответственно, и массовом соотношении указанной смеси и воды, равном 1:1 соответственно, сушат и прокаливают при 820-900°С в течение 3.5-5.5 ч.

Решение технической задачи позволяет за счет исключения промывки исходного сырья упростить получение высокоэффективного противокоррозионного пигмента, превосходящего прототип по показателю эффективности защитного эффекта при оптимальных условиях получения на 7.5% и не содержащего в своем составе токсичных компонентов.

Аспирационная пыль электропечей литейного производства - отход электродугового переплава стали - представляет собой тонкодисперсный порошок красно-коричневого цвета (удельная поверхность в исходном состоянии до 3400 м2/кг), ранее использовалась в поливинилхлоридной композиции в качестве красящего компонента. Поливинилхлоридную композицию используют при производстве погонажных профильных изделий для окон и дверей при строительстве и ремонте зданий.

В состав аспирационной пыли (бегхаузной пыли) входят компоненты, мас.%: Fe2O3 - 63.9-70.0; FeO - 7.0-11.32; SiO2 - 8.9-16; Al2O3 - 1,45÷3,12; MnO - 1,35÷3,82; CaO - 1,37÷3,13; MgO - 1,21÷5,83, см. патент RU 2210579, C08L 27/06, 2003.

Полученный пигмент представляет собой высокодисперсный порошок темно-коричневого цвета.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1 конкретного выполнения синтеза пигмента

Противокоррозионный пигмент получают следующим образом. В 100 г воды смешивают 92 г (92 мас.%) аспирационной пыли с 8 г (8 мас.%) гидроксида кальция, затем удаляют воду сушкой. Полученный продукт прокаливают при температуре 820°С в течение 5 часов, а затем размалывают до требуемой степени дисперсности.

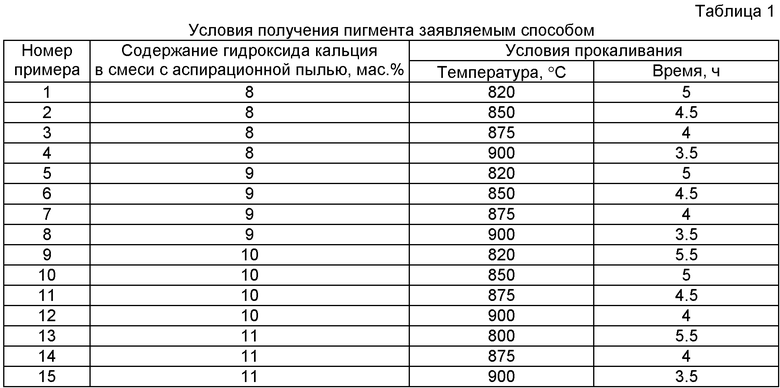

Примеры 2-15 аналогичны примеру 1. Условия получения пигмента приведены в таблице 1.

Для доказательства противокоррозионных свойств синтезированных пигментов были исследованы взаимодействие их водных вытяжек со сталью. В качестве объекта сравнения использовали ферритный пигмент, полученный на основе гальваношлама фирмы ООО «Ферос», г.Ярославль.

Испытание на противокоррозионные свойства проводили следующим образом.

В качестве образцов использовали кузовную сталь 08 кп. Перед противокоррозионными испытаниями осуществляли абразивную обработку поверхности с последующим обезжириванием уайт-спиритом и ацетоном.

Противокоррозионные свойства пигментов оценивали по плотности тока коррозии стали в фоновом электролите и электролите с водной вытяжкой пигмента и по показателю защитного эффекта γ.

В качестве фонового электролита использовали 3%-ный водный раствор хлорида натрия. Водные вытяжки пигментов готовили в соответствии с методикой, описанной в книге, см. И.А.Горловский, А.А.Индейкин, И.А.Толмачев. Лабораторный практикум по пигментам и пигментированным лакокрасочным материалам. Л.: Химия, 1990, с.188.

15 г пигмента помещают в химический стакан вместимостью 150-300 мл, приливают цилиндром 50 мл дистиллированной воды, нагревают до кипения и кипятят в течение 30 мин. Суспензию охлаждают, фильтрат заливают в цилиндр и доводят его объем до 50 мл дистиллированной водой, после чего смешивают с равным объемом 6%-ного раствора хлорида натрия. Полученный электролит используют для испытаний через сутки после приготовления.

Плотность тока коррозии стали находят из потенциодинамических поляризационных кривых, снятых на потенциостате со скоростью 0,2 мВ/с в области потенциала коррозии (±30 мВ) по методике, описанной в статьях, см. Елисаветский А.М., Ратников В.Н., Власов В.В., Каталов В.И. Расчет параметров уравнений кинетики коррозионных процессов. Лакокрасочные материалы, №6, 1997, с.26-28; Абросимова Л.А., Каюмов А.А., Светлаков А.П., Воробьев Е.С. Определение тока коррозии компьютерной обработкой поляризационных кривых. // Лакокрасочные материалы и покрытия. Современное состояние и тенденции развития. Сб. статей Всероссийской науч.-технич. конф. студентов и молодых ученых, декабрь 2005. Казан. гос. технол. ун-т. - Казань, 2005, с.99-103.

Показатель защитного эффекта пигмента определяют по формуле  где i0 - плотность тока коррозии в 3%-ном растворе хлорида натрия (фоновый электролит); i1 - плотность тока коррозии в 3%-ном растворе хлорида натрия, содержащем водную вытяжку пигмента, см. книгу Жук Н.П. Курс теории коррозии и защиты металлов. М.: Металлургия, 1976, с.350.

где i0 - плотность тока коррозии в 3%-ном растворе хлорида натрия (фоновый электролит); i1 - плотность тока коррозии в 3%-ном растворе хлорида натрия, содержащем водную вытяжку пигмента, см. книгу Жук Н.П. Курс теории коррозии и защиты металлов. М.: Металлургия, 1976, с.350.

Противокоррозионные свойства пигментов приведены в таблице 2.

Как видно из примеров конкретного выполнения, полученные по заявляемому способу пигменты по противокоррозионным свойствам не уступают пигменту, полученному по прототипу, содержащему токсичные хромсодержащие компоненты. При оптимальных условиях получения (пример 6) защитный эффект по сравнению с прототипом выше на 7.5%. Кроме того, в процессе получения пигмента на основе аспирационной пыли отсутствуют сточные воды.

Таким образом, заявляемый способ позволяет получить высокоэффективный противокоррозионный пигмент на основе отхода литейного производства без наличия в составе пигмента токсичных компонентов и промышленных отходов при его изготовлении и тем самым снизить его стоимость и сохранить экологию окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО ПИГМЕНТА | 2012 |

|

RU2505571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО ПИГМЕНТА | 2014 |

|

RU2570455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТНОГО АНТИКОРРОЗИОННОГО ПИГМЕНТА | 2007 |

|

RU2382062C2 |

| АНТИКОРРОЗИОННЫЕ ПИГМЕНТЫ | 2001 |

|

RU2216560C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ХРОМАТИЧЕСКОГО ПИГМЕНТА | 2011 |

|

RU2457226C1 |

| Способ получения силикатной пластичной смазки | 2021 |

|

RU2776953C1 |

| АНТИКОРРОЗИОННЫЕ ПИГМЕНТЫ | 2004 |

|

RU2256617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2013 |

|

RU2534992C1 |

| АНТИКОРРОЗИОННЫЙ ПИГМЕНТ ДЛЯ ГРУНТОВОК ПО МЕТАЛЛУ | 1999 |

|

RU2169162C2 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2281972C1 |

Изобретение относится к области защиты металлов от коррозии лакокрасочными покрытиями. Техническая задача решается способом получения противокоррозионного пигмента на основе аспирационной пыли - отхода электропечей литейного производства. Аспирационную пыль смешивают с гидроксидом кальция в воде при содержании гидроксида кальция в смеси с аспирационной пылью 8-11 мас.%, а аспирационную пыль с гидроксидом кальция и воду берут в соотношении 1:1 соответственно. Полученную смесь сушат, прокаливают при 820-900°С в течение 3,5-5,5 часов, а затем размалывают до требуемой степени дисперсности. Решение технической задачи позволяет упростить получение высокоэффективного противокоррозионного пигмента без наличия в его составе токсичных компонентов, а также снизить стоимость пигмента и сохранить экологию окружающей среды. 2 табл.

Способ получения противокоррозионного пигмента на основе отхода производства, включающий сушку с последующим прокаливанием и размол до требуемой степени дисперсности, отличающийся тем, что в качестве отхода используют отход электропечей литейного производства - аспирационную пыль, включающую, мас.%: Fe2O3 63,9-70,0, FeO 7,0-11,32, SiO2 8,9-16, Al2O3 1,45-3,12, которую смешивают с гидроксидом кальция в воде при массовом соотношении указанной аспирационной пыли и гидроксида кальция, равном 89-92:8-11 соответственно, и массовом соотношении указанной смеси и воды, равном 1:1 соответственно, с последующей просушкой, прокаливанием при 820-900°С в течение 3,5-5,5 ч.

| МАКАРОВ В.И | |||

| и др | |||

| Лакокрасочные материалы, 1999, № 5, с.3-4 | |||

| US 4225352 А, 30.09.1980 | |||

| US 2004168614 A1, 02.09.2004 | |||

| КОТЕЛЬНИКОВ Г.Р | |||

| и др | |||

| Лакокрасочные материалы и их применение, 1998, № 6, с.8-10. |

Авторы

Даты

2010-06-10—Публикация

2008-06-06—Подача