Изобретение относится к приборам вакуумной микроэлектроники, в частности к полевым эмиссионным элементам с углеродными нанотрубками, используемыми в качестве катодов: к триодам и диодам, к устройствам на их основе: полевым эмиссионным дисплеям, вакуумным микроэлектронным переключателям токов, силовым приборам и др.

УРОВЕНЬ ТЕХНИКИ

Полевой эмиссионный элемент может формироваться в виде триода, состоящего из катода с углеродными нанотрубками, сетки с управляющим напряжением и анода, или в виде диода, состоящего из катода с углеродными нанотрубками и анода. Эффективность работы полевого эмиссионного элемента определяется током эмиссии, которая в свою очередь зависит от материала электрода и расстояния между анодом и катодом.

Высокими эмиссионными свойствами обладают углеродные материалы. Известен способ получения холодно-эмиссионных пленочных катодов (пат. RU №2194328) в виде подложки с нанесенной на нее углеродной пленкой, позволяющей получать высокую плотность эмиссионных токов 0,15-0,5 А/см2. Осаждение углеродной пленки проводится при температуре 700-1100°С. Углеродная пленка представляет собой структуру, состоящую из углеродных микро- и наноребер или микро- и нанонитей, ориентированных перпендикулярно поверхности подложки, с характерным масштабом от 0,05 до 1 мкм. Особенности технологии формирования эмиссионных катодов на основе углеродных материалов (такие как высокая температура осаждения, недопустимость осаждения других слоев на сформированную эмиссионную поверхность) затрудняют создание интегрированных эмиссионных элементов (диодов и триодов), что требует разработки новых структур полевых эмиссионных элементов и технологии их получения.

Наиболее близкое к предлагаемому техническому решению устройство показано в статье [1], в которой описаны конструкция и способ изготовления полевого эмиссионного триода с избирательно выращенными углеродными нанотрубками. Конструкция триода [1] содержит полупроводниковую подложку с расположенными на ней катодом с углеродными нанотрубками, сетку с управляющим напряжением и анод. Катод формируется при использовании селективного осаждения углеродных нанотрубок методом химического осаждения в плазме (MPCVD).

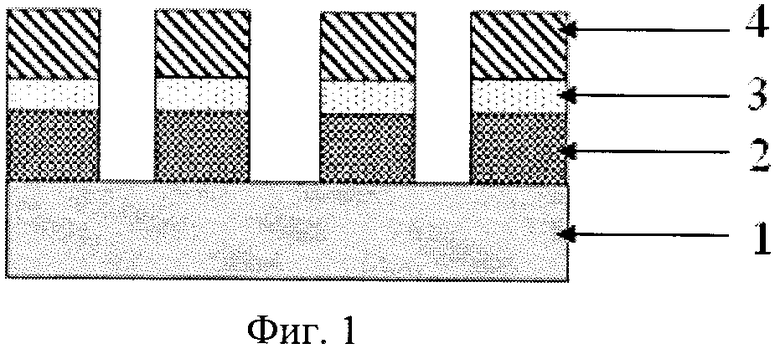

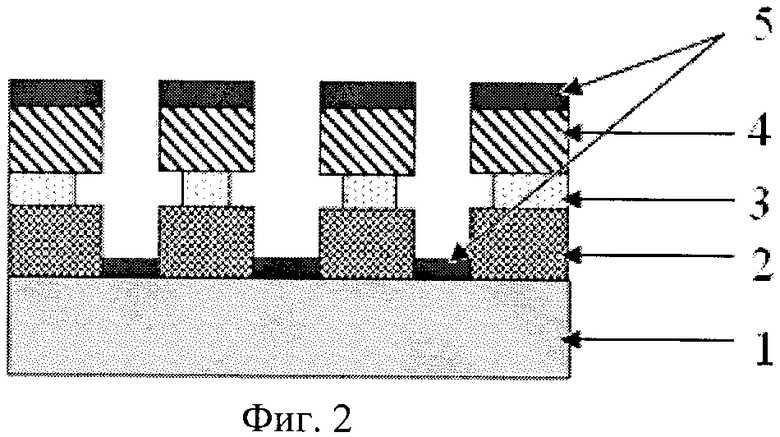

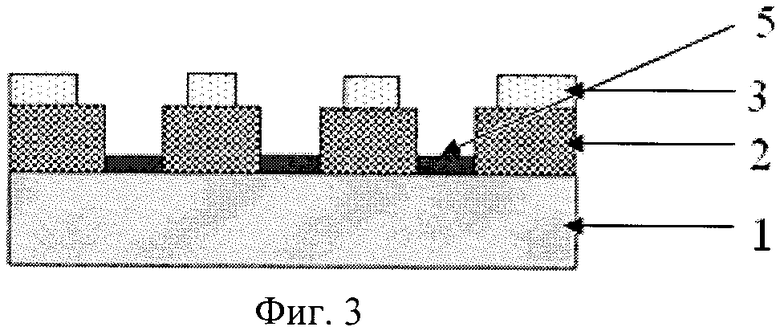

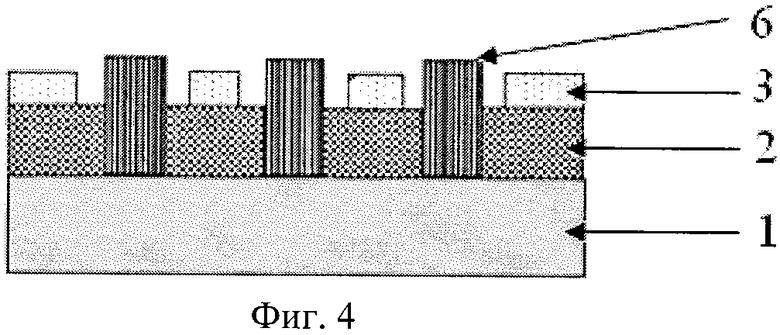

Процесс изготовления полевых эмиссионных триодов с углеродными нанотрубками представлен на фиг.1, 2, 3, 4. Изготовление элементов начинается с окисления кремния (подложки 1) до оксида кремния (слой 2) толщиной 450 нм и осаждения поликристаллического кремния (слой 3) с толщиной 200 нм. Слой поликристаллического кремния легируется из POCl3 источника. При проведении фотолитографии на поверхности поликристаллического кремния формируется маска фоторезиста (слой 4), далее слои травятся до поверхности кремния при использовании реактивного ионного травления, как показано на фиг.1. Образец с нанесенным рисунком помещается в жидкостной травитель. Состав травителя выбирается экспериментально таким образом, чтобы обеспечить боковое травление слоя поликристаллического кремния (слой 3) через отверстия в фоторезисте. Затем осаждается тонкий слой никеля (фиг.2), толщиной 15 нм, используемый в качестве слоя катализатора для роста углеродных нанотрубок. Далее проводится жидкостное удаление фоторезистивной маски и слоя никеля, нанесенного на поверхность фоторезиста, как показано на фиг.3. После этого на поверхность никеля осаждаются углеродные нанотрубки посредством MPCVD, как показано на фиг.4. В качестве реактивных газов используются СН4, N2 и Н2, их скорости потоков составляют 20, 80 и 80 см3/сек, соответственно. Мощность микроволнового излучения составляет 1,2 кВт. Давление в камере поддерживается на уровне 40 Торр. Температура подложки поддерживается около 600°С. Время осаждения составляет 10 мин.

Углеродные нанотрубки селективно осаждаются в эмиттерные области. Отверстие сетки имеет диаметр 4 мкм. Область полевой эмиссии представляет собой матрицу из 16 (4×4) триодных устройств. Межэлектродный зазор между сеткой и эмиттером формируется жидкостным травлением и составляет 0,6 мкм для предотвращения соединения сетки из поликристаллического кремния и эмиттера из углеродных нанотрубок. В качестве анода используется пленка алюминия.

В прототипе анод совмещается с областью углеродных нанотрубок механически посредством фигур совмещения, что может привести к смещению анода относительно области углеродных нанотрубок и к неполному покрытию анодом некоторых областей с углеродными нанотрубками. Еще одна проблема совмещения заключается в том, что при совмещении анода и областей с углеродными нанотрубками посредством фигур совмещения может произойти перекос конструкции, что может привести к неодинаковым расстояниям между анодом и областями с углеродными нанотрубками и, как следствие, к неравномерной плотности тока эмиссии из разных областей с углеродными нанотрубками.

Предлагаемая технология позволяет устранить эти проблемы, т.к. создание анода и формирование катода (нанесение углеродных нанотрубок) происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой. При таком технологическом маршруте закрываются все области с нанотрубками, уменьшается разброс расстояний между катодами и анодами, что повышает стабильность работы прибора и обеспечивает уменьшение разброса токовых характеристик отдельных полевых эмиссионных элементов с углеродными нанотрубками.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено данное изобретение, является достижение технического результата, заключающегося в повышении равномерности тока и уменьшении рабочих напряжений в полевых эмиссионных элементах на основе углеродных нанотрубок за счет уменьшения расстояния между катодом и анодом при формировании катода на основе углеродных нанотрубок и анода в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой.

Поставленная задача решается в конструкции полевого эмиссионного элемента, содержащего подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой диэлектрической подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия для формирования эмиссионных катодов, выполненных в виде углеродных нанотрубок, расположенных в упомянутых отверстиях опорной структуры на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, отличающейся тем, что создание анода и формирование катода (нанесение углеродных нанотрубок) происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой.

Таким образом, отличительным признаком изобретения является то, что на поверхности катодной структуры располагается опорная структура, содержащая сквозные отверстия, на поверхности катодной структуры имеются углеродные нанотрубки, расположенные в отверстиях опорной структуры на внешней поверхности катодной структуры перпендикулярно данной поверхности, на поверхности опорной структуры расположен анодный слой из электропроводящего материала, содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, и формирование катода при осаждении углеродных нанотрубок происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой. Указанная совокупность отличительных признаков позволяет достичь технического результата, заключающегося в повышении равномерности тока и уменьшении рабочих напряжений в полевых эмиссионных элементах на основе углеродных нанотрубок за счет уменьшения расстояния между катодом и анодом при формировании катода на основе углеродных нанотрубок и анода в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение иллюстрируется следующими чертежами:

фиг.1 - формирование отверстий в многослойной структуре прототипа;

фиг.2 - нанесение тонкого слоя никеля;

фиг.3 - удаление никеля с поверхности;

фиг.4 - рост углеродных нанотрубок в структуре прототипа;

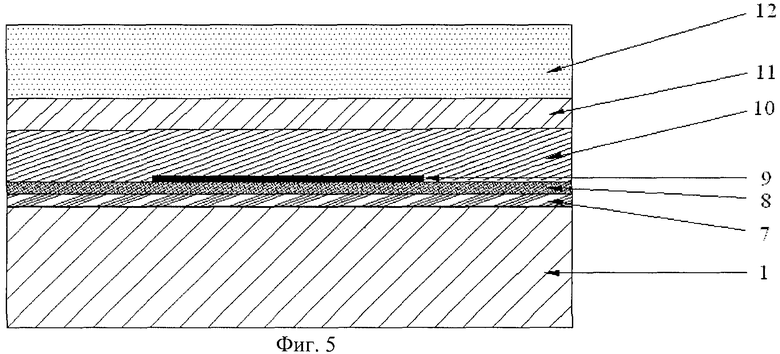

фиг.5 - формирование многослойной структуры, состоящей из подложки (1), токоведущего слоя (7), адгезионного слоя (8), каталитического слоя (9), первого изолирующего слоя (10), электропроводящего слоя (11), второго изолирующего слоя (12);

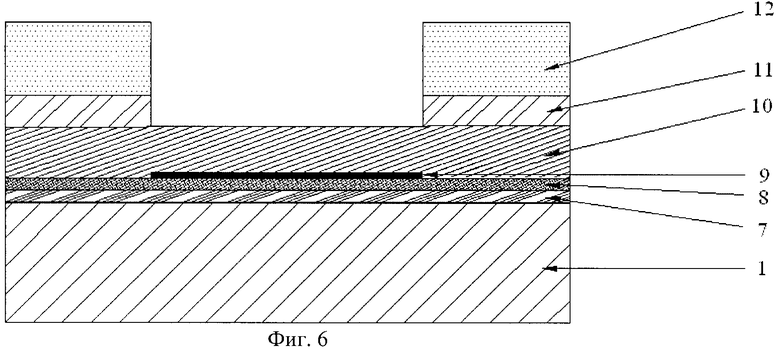

фиг.6 - формирование отверстий во втором изолирующего слоя и в электропроводящем слое;

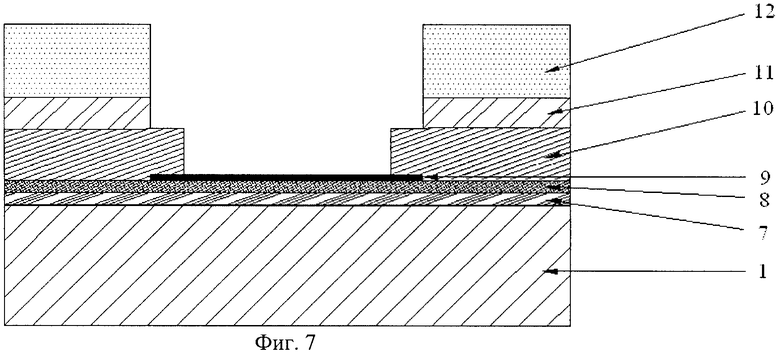

фиг.7 - формирование отверстий в первом изолирующем слое;

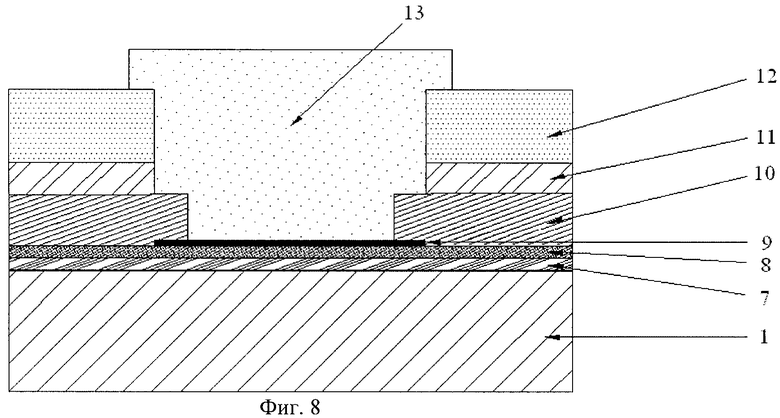

фиг.8 - формирование структуры жертвенного слоя;

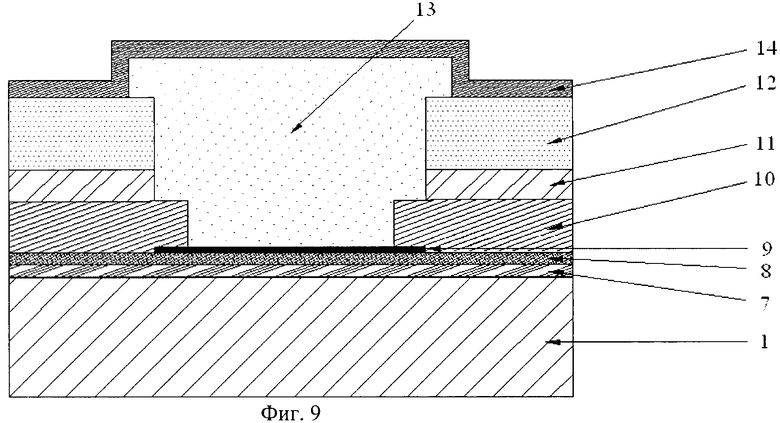

фиг.9 - нанесение анодного слоя;

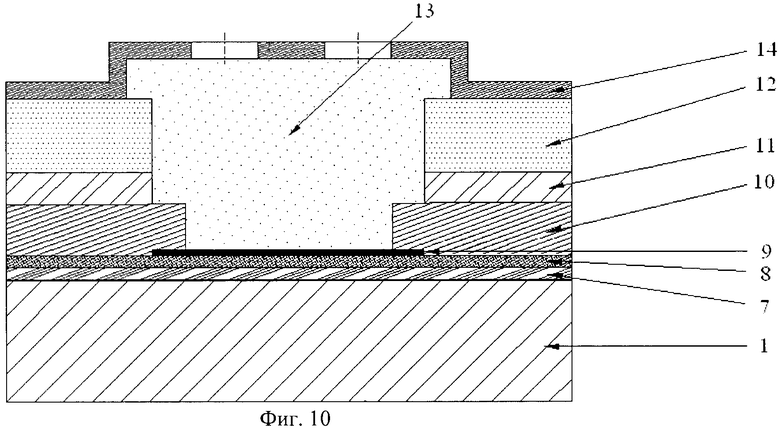

фиг.10 - формирование структуры анодного слоя;

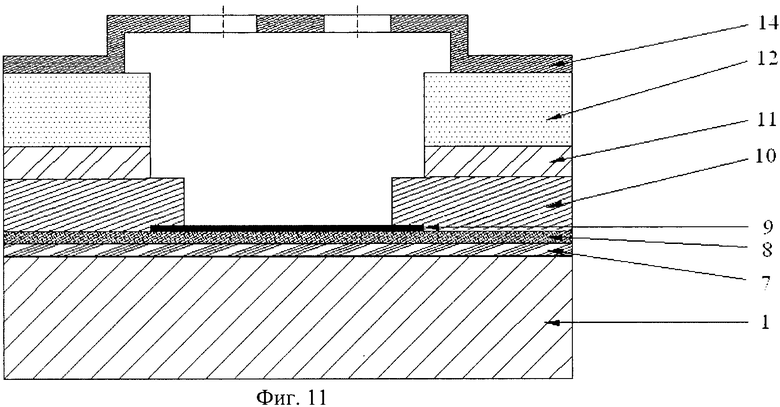

фиг.11 - травление жертвенного слоя;

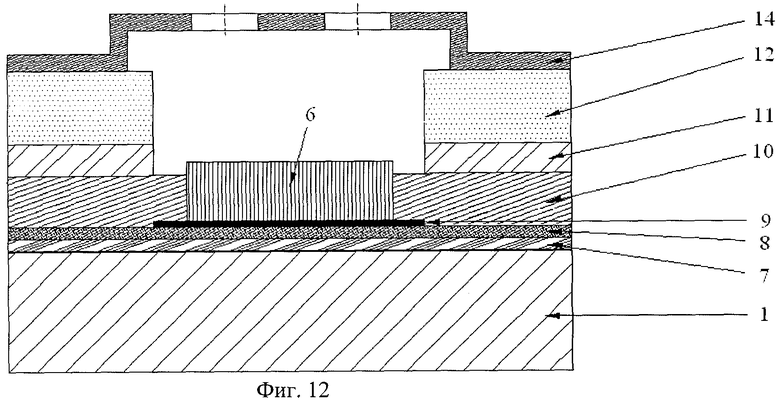

фиг.12 - осаждение углеродных нанотрубок на поверхность каталитического слоя.

Обозначение слоев: 1 - подложка; 2 - оксид кремния; 3 - поликристаллический кремний; 4 - фоторезист; 5 - никель; 6 - углеродные нанотрубки; 7 - токоведущий слой; 8 - адгезионный слой; 9 - каталитический слой; 10 - первый изолирующий слой; 12 - электропроводящий слой; 13 - второй изолирующий слой; 14 - жертвенный слой; 15 - анодный слой.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Разработана технология изготовления эмиссионного триода на поверхности кремниевых пластин диаметром 100 мм, включающая следующие операции: формирование на поверхности пластины методом окисления кремния пленки SiO2 толщиной 0,45 мкм; магнетронное напыление токоведущего слоя Nb толщиной 0,5 мкм, адгезионного слоя TiN толщиной 0,04 мкм и каталитического слоя Ni толщиной 0,02 мкм; формирование структуры каталитического слоя при проведении проекционной фотолитографии и жидкостного химического травления пленки Ni (0,02 мкм), формирование структуры проводников при проведении проекционной фотолитографии и плазмохимического травления (ПХТ) пленки TiN (0,04 мкм) и пленки Nb (0,5 мкм); плазмохимическое осаждение первого изолирующего слоя Si3N4 толщиной 1,0 мкм; магнетронное напыление электропроводящего слоя Nb толщиной 0,3 мкм; формирование структуры проводников в электропроводящем слое Nb при проекционной фотолитографии и ПХТ Nb (0,3 мкм); плазмохимическое осаждение второго изолирующего слоя Si3N4 толщиной 1,0 мкм; формирование отверстий диаметром 3,6 мкм во втором изолирующем слое Si3N4 и в электропроводящем слое Nb при проекционной фотолитографии и ПХТ пленок Si3N4 (1,0 мкм), Nb (0,3 мкм); формирование отверстий диаметром 3,0 мкм в первом изолирующем слое Si3N4 в центре отверстий в электропроводящем слое Nb при проекционной фотолитографии и ПХТ Si3N4 (1,0 мкм); осаждение из кремнийорганического раствора планаризирующего жертвенного слоя SOG, полностью закрывающего сформированные отверстия и выступающего на высоту 0,23 мкм над поверхностью второго изолирующего слоя; формирование структуры жертвенного слоя SOG при проекционной фотолитографии и ПХТ слоя SOG; магнетронное напыление анодного слоя Nb толщиной 0,5 мкм; формирование в анодном слое Nb технологических отверстий диаметром 1,0 мкм, совмещенных с отверстиями в первом диэлектрическом слое Si3N4, и структуры проводников при проекционной фотолитографии и ПХТ слоя Nb (0,5 мкм); жидкостное химическое травление жертвенного слоя SOG через технологические отверстия в слое Nb; активизация поверхности каталитического слоя Ni при проведении отжига при температуре 600°С; термическое осаждение из газовой среды углеродных нанотрубок высотой от 0,9 до 1,2 мкм на поверхность слоя Ni через технологические отверстия в слое Nb при температуре 650°С.

Литература

1. IEEE ELECTRON DEVICE LETTERS, VOL.22, NO.11. NOVEMBER 2001. Low-Tern On Voltage Field Emission Triodes With Selective Growth of Carbon Nanotubes. K.J.Chen, W.K.Hong, C.P.Lin, K.H.Chen, L.C.Chen and H.C.Cheng.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| АВТОЭМИССИОННЫЙ ЭЛЕМЕНТ С КАТОДАМИ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2590897C1 |

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| Способ изготовления полевого эмиссионного элемента | 2018 |

|

RU2678192C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ АВТОЭМИССИОННЫХ ЭЛЕМЕНТОВ С ЭМИТТЕРАМИ НА ОСНОВЕ НАНОАЛМАЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2455724C1 |

| Способ изготовления катода на основе массива автоэмиссионных эмиттеров | 2016 |

|

RU2640355C2 |

| Автоэмиссионный эмиттер с нанокристаллической алмазной пленкой | 2021 |

|

RU2763046C1 |

| ВАКУУМНЫЙ ИНТЕГРАЛЬНЫЙ МИКРОЭЛЕКТРОННЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2332745C1 |

| Способ изготовления автоэмиссионного катода на основе микроканальных пластин | 2019 |

|

RU2743786C2 |

| Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки (варианты) | 2022 |

|

RU2794423C1 |

Изобретение относится к приборам вакуумной микроэлектроники, в частности к полевым эмиссионным элементам с углеродными нанотрубками, используемыми в качестве катодов: к триодам, к диодам и к устройствам на их основе, полевым эмиссионным дисплеям, вакуумным микроэлектронным переключателям токов и др. Полевой эмиссионный элемент включает подложку (1), катодную структуру (7, 8, 9), состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой подложки, опорную структуру (10, 11, 12), состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия, внутри которых формируются эмиссионные катоды в виде углеродных нанотрубок (6), расположенных на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой (14) из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. Создание анода и формирование катода (нанесение углеродных нанотрубок) происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой. Технический результат: повышение равномерности тока и уменьшение рабочих напряжений в эмиссионных приборах вакуумной микроэлектроники на основе углеродных нанотрубок. 2 н. и 2 з.п. ф-лы, 12 ил.

1. Полевой эмиссионный элемент, содержащий подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой диэлектрической подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия для формирования эмиссионных катодов, выполненных в виде углеродных нанотрубок, расположенных в упомянутых отверстиях опорной структуры на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, отличающийся тем, что создание анода и формирование катода (нанесение углеродных нанотрубок) происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой.

2. Полевой эмиссионный элемент по п.1, отличающийся тем, что эмиссионный катод изготовлен в виде углеродных нанотрубок, обладающих высокими эмиссионными свойствами и позволяющих увеличить токи эмиссии.

3. Способ изготовления полевого эмиссионного элемента по п.1, позволяющий получить структуру эмиссионного триода и содержащий технологические этапы: формирование многослойной структуры, состоящей из подложки, катодной структуры, составленной из токоведущего слоя, расположенного на поверхности диэлектрической подложки, адгезионного слоя, расположенного на поверхности токоведущего слоя, каталитического слоя, расположенного на поверхности адгезионного слоя, опорной структуры, расположенной на поверхности каталитического слоя и составленной из первого изолирующего слоя, расположенного на поверхности каталитического слоя, затворного электропроводящего слоя, расположенного на поверхности первого изолирующего слоя, второго изолирующего слоя, расположенного на поверхности затворного электропроводящего слоя; формирование отверстий во втором изолирующем слое; формирование отверстий в затворном электропроводящем слое; формирование отверстий в первом изолирующем слое; нанесение жертвенного слоя; формирование структуры жертвенного слоя; нанесение анодного слоя; формирование технологических отверстий и структуры проводников в анодном слое; травление жертвенного слоя жидкостным химическим методом при поступлении раствора через технологические отверстия в анодном слое; активизация поверхности каталитического слоя при термической обработке; формирование углеродных нанотрубок на поверхности каталитического слоя внутри упомянутых отверстий в первом изолирующем слое; отличающийся тем, что упомянутый технологический этап формирования углеродных нанотрубок на поверхности каталитического слоя происходит при поступлении активной газовой среды к поверхности каталитического слоя через технологические отверстия в анодном слое.

4. Способ изготовления полевого эмиссионного элемента по п.1, позволяющий получить структуру эмиссионного диода и содержащий технологические этапы: формирование многослойной структуры, состоящей из подложки, катодной структуры, составленной из токоведущего слоя, расположенного на поверхности диэлектрической подложки, адгезионного слоя, расположенного на поверхности токоведущего слоя, каталитического слоя, расположенного на поверхности адгезионного слоя, опорной структуры, расположенной на поверхности каталитического слоя и составленной из изолирующего слоя, расположенного на поверхности каталитического слоя; формирование отверстий в изолирующем слое; нанесение жертвенного слоя; формирование структуры жертвенного слоя; нанесение анодного слоя; формирование технологических отверстий и структуры проводников в анодном слое; травление жертвенного слоя жидкостным химическим методом при поступлении раствора через технологические отверстия в анодном слое; активизация поверхности каталитической пленки при термической обработке; формирование углеродных нанотрубок на поверхности каталитического слоя внутри упомянутых отверстий в изолирующем слое; отличающийся тем, что упомянутый технологический этап формирования углеродных нанотрубок на поверхности каталитического слоя происходит при поступлении активной газовой среды к поверхности каталитического слоя через технологические отверстия в анодном слое.

| KJ | |||

| CHEN et all | |||

| Low-Tern On Voltage Field Emission Triodes With Selective Growth of Carbon Nanotubes | |||

| IEEE ELECTRON DEVICE LETTERS, v.22, №11, 2001 | |||

| МАТРИЦА ПОЛЕВЫХ ЭМИССИОННЫХ КАТОДОВ С ЗАТВОРАМИ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2299488C2 |

| RU 2194328 C2, 10.12.2002 | |||

| JP 2007311364 A, 29.11.2007. | |||

Авторы

Даты

2010-06-10—Публикация

2008-02-11—Подача