Область техники

Изобретение относится к приборам вакуумной микроэлектроники, в частности к интегральным автоэмиссионным элементам с эмиттерами на основе углеродных покрытий: к триодам и диодам, и к устройствам на их основе: автоэмиссионным дисплеям, вакуумным микроэлектронным переключателям токов, силовым приборам и др.

Уровень техники

Интегральный автоэмиссионный элемент может формироваться в виде триода, состоящего из катода на основе наноалмазных покрытий, сетки с управляющим напряжением и анода, или в виде диода, состоящего из катода на основе наноалмазных покрытий и анода. Эффективность работы интегрального автоэмиссионного элемента определяется током эмиссии, который в свою очередь зависит от материала электрода, рабочего напряжения и расстояния между анодом и катодом.

Высокими эмиссионными свойствами обладают углеродные материалы и, в частности, наноалмазные покрытия. Для получения больших плотностей автоэмиссионных токов полевой катод должен быть изготовлен из материала с достаточно высокой электронной проводимостью, которая в поликристаллических алмазных пленках обуславливается различными структурными дефектами, формирующими системы дополнительных уровней в запрещенной зоне алмаза. Эмиссионные свойства алмазных пленок значительно улучшаются с увеличением их дефектности вплоть до формирования аморфного материала, существенным признаком которого остается алмазный тип гибридизации связей валентных электронов атома углерода. Известен способ получения холодно-эмиссионных пленочных катодов (пат. Ru № 2194328) в виде подложки с нанесенной на нее углеродной пленкой, позволяющей получать высокую плотность эмиссионных токов 0,15-0,5 А/см2. Осаждение углеродной пленки проводится при температуре 700 1100°C. Углеродная пленка представляет собой структуру, состоящую из углеродных микро- и наноребер или микро- и нанонитей, ориентированных перпендикулярно поверхности подложки, с характерным масштабом от 0,05 до 1 мкм. Особенности технологии формирования эмиссионных катодов на основе углеродных материалов (такие как высокая температура осаждения, недопустимость осаждения других слоев на сформированную эмиссионную поверхность) затрудняет создание интегрированных эмиссионных элементов (диодов и триодов), что требует разработки новых структур полевых эмиссионных элементов и технологии их получения.

Другим способом предлагаемого технического решения является устройство, показаное в патенте №2161840, в котором описаны конструкция, способ изготовления и характеристики автоэмиссионного триода, содержащего анод, автоэмиссионный катод и расположенную между ними управляющую сетку, катод выполнен в виде нанокристаллического алмазного эмиттера, имеющего порог эмиссии порядка 2-6 В/мкм, а зазор между катодом и анодом и напряжение выбираются так, чтобы была возможна реализация функций запирающей сетки. Но автоэмиссионный триод, представленный в патенте №2161840, не относится к интегральным микроэлектронным устройствам, так как анод механически совмещается с катодом, при этом расстояние между анодом и катодом составляет 1000 мкм.

Наиболее близкое к предлагаемому техническому решению устройство показано в патенте №2391738. Полевой эмиссионный элемент, предложенный в патенте №2391738, включает подложку, катодную структуру (7, 8, 9), состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия, внутри которых формируются эмиссионные катоды в виде углеродных нанотрубок, расположенных на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. Однако эмиссионные характеристики таких структур нестабильны - при постоянном приложенном напряжении плотность тока эмиссии постепенно снижается. Это, по-видимому, связано с разрушением торцов эмитирующих нанотрубок под действием быстрых электронов и тепла.

Целью изобретения является создание матрицы интегральных автоэмиссионных элементов, которая при упрощенной технологии изготовления, совместимой с низкотемпературной технологией производства интегральных схем, обладала бы высокими эффективностью (высокой плотностью тока при низком напряжении эмиссии) и стабильностью автоэлектронной эмиссии при продолжительном ресурсе службы.

Поставленная цель достигается тем, что при создании интегрального автоэмиссионного элемента, в отличие от устройства, показанного в патенте №2391738, используются эмиттеры на основе наноалмазных покрытий, что позволяет получить большие плотности тока, чем на эмиттерах на основе углеродных нанотрубок. На изготовленных интегральных элементах с наноалмазными покрытиями получена максимальная плотность на эмиттерах 2,0 А/см2, что по оценкам авторов в несколько раз превышает плотность тока на аналогичных элементах с эмиттерами, изготовленными на основе углеродных нанотрубок.

В предлагаемой технологии создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок. При таком технологическом маршруте уменьшается разброс расстояний между катодами и анодами, уменьшается температурное влияние технологических обработок на поверхность эмиттеров, которые формируются на конечном этапе цикла изготовления интегральных элементов, что повышает стабильность работы приборов и обеспечивает уменьшение разброса токовых характеристик интегральных автоэмиссионных элементов с эмиттерами на основе наноалмазных покрытий.

Литература

1. Л.Н.Добрецов, М.В.Гомоюнова. "Эмиссионная электроника", М.: Наука, 1966, стр.117.

2. I.Brodie, P.R.Schwoebel, Proceeding of the IEEE, 1994, v.82, n.7, p.1006.

3. S.Sattel, J.Robertson, Z.Tass et. al., "Formation of nanocrystalline diamond by hydrocarbon plasma beam deposition". Proceedings of 7 European Conf. Diamond'96, Diamond and Related Materials, v.6, 1997, p.255.

4. A.T.Rakhimnov, B.V.Seleznev, N.V.Suetin et al. Applications of Diamond Films and Related Material: 3-rd International Conf., Gaithersburg, MD, USA, 1995, NISTIR 5692, Supplement to NIST Special Publication 885, p.11 s.

Раскрытие изобретения

Задачей, на решение которой направленно данное изобретение, является достижение технического результата, заключающегося в повышении плотности и равномерности автоэмиссионного тока и в уменьшении рабочих напряжений в интегральных автоэмиссионных элементах за счет использования в качестве материала эмиттера наноалмазных покрытий, представляющих собой пленки, содержащие наноструктурированные алмазные компоненты, а также за счет уменьшения расстояния между катодом и анодом при создании эмиттеров на поверхности катодной структуры на основе наноалмазных покрытий в едином технологическом цикле с формированием структуры анода без дополнительной операции совмещения анодов с катодной структурой.

Поставленная задача решается в конструкции интегрального автоэмиссионного элемента, содержащего подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой диэлектрической подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на внешней поверхности упомянутой катодной структуры и содержащую сквозные отверстия для формирования эмиттеров на основе наноалмазных покрытий, расположенных в упомянутых отверстиях опорной структуры на внешней поверхности катодной структуры, анодный слой из электропроводящего материала, расположенный на внешней поверхности опорной структуры и содержащей технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, отличающейся тем, что создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок.

Таким образом, отличительньм признаком изобретения является то, что на поверхности катодной структуры располагается опорная структура, содержащая сквозные отверстия, на поверхности катодной структуры имеются эмиттеры на основе наноалмазных покрытий, расположенные в отверстиях опорной структуры на внешней поверхности катодной структуры, на поверхности опорной структуры расположен анодный слой из электропроводящего материала, содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, и формирование катода при осаждении наноалмазных покрытий происходит в едином технологическом цикле без дополнительной операции совмещения анодов с катодной структурой. Указанная совокупность отличительных признаков позволяет достичь технического результата, заключающегося в повышении плотности и равномерности автоэмиссионного тока и в уменьшении рабочих напряжений в интегральных автоэмиссионных элементах, за счет использования в качестве материала эмиттера наноалмазных покрытий, представляющих собой пленки, содержащие наноструктурированные алмазные компоненты, а также за счет уменьшения расстояния между катодом и анодом при создании эмиттеров на поверхности катодной структуры на основе наноалмазных покрытий в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок.

Краткое описание чертежей

Изобретение иллюстрируется следующими чертежами:

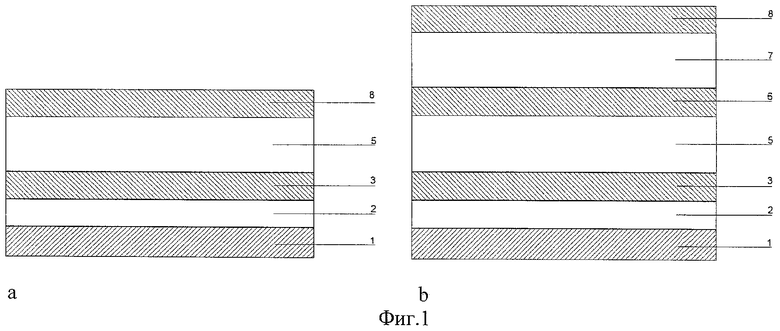

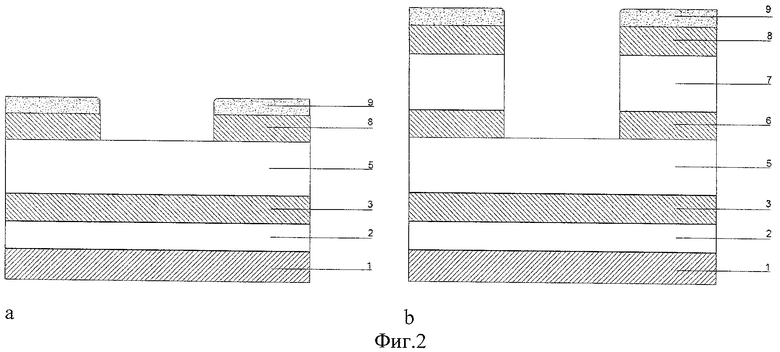

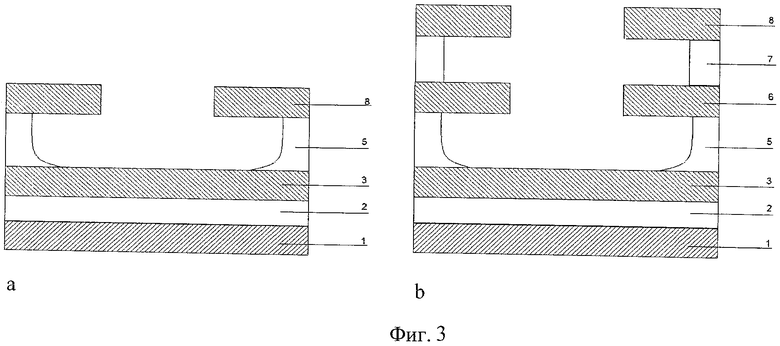

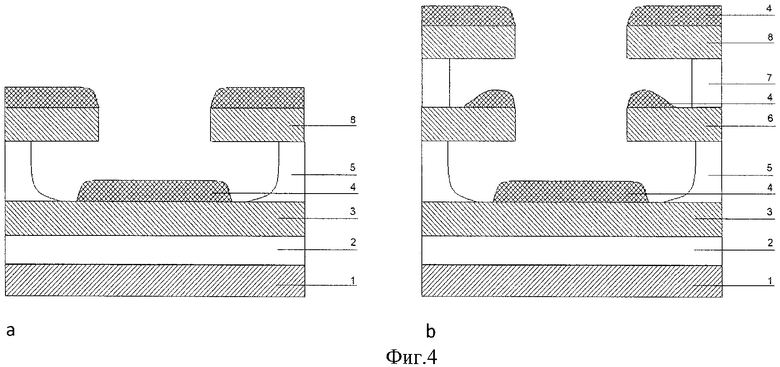

(на чертеже а изображен диод, на чертеже b - триод)

Фиг.1 Формирование многослойной структуры.

Фиг.2 Плазмохимическое травление слоев Si*, SiO2, Si* через фотомаску.

Фиг.3 Удаление фоторезиста и жидкостное травление SiO2.

Фиг.4 Осаждение наноалмазных покрытий.

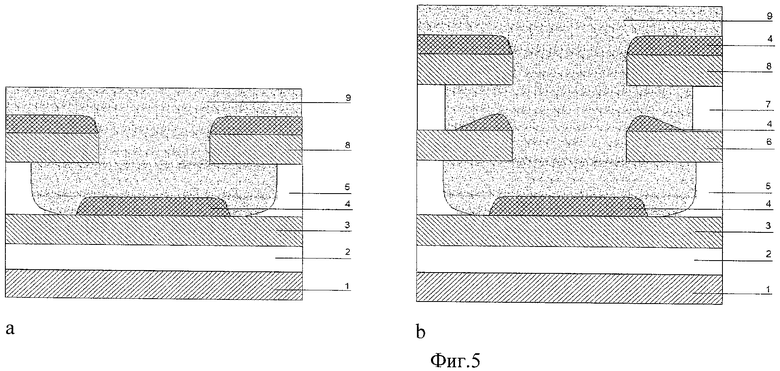

Фиг.5 Нанесение фоторезиста.

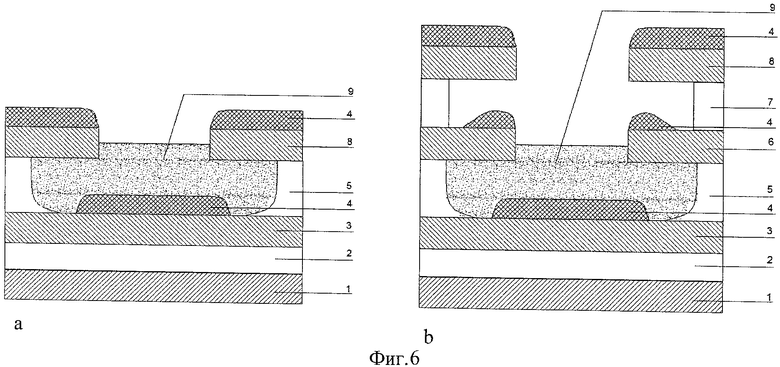

Фиг.6 Плазмохимическое травление фоторезиста.

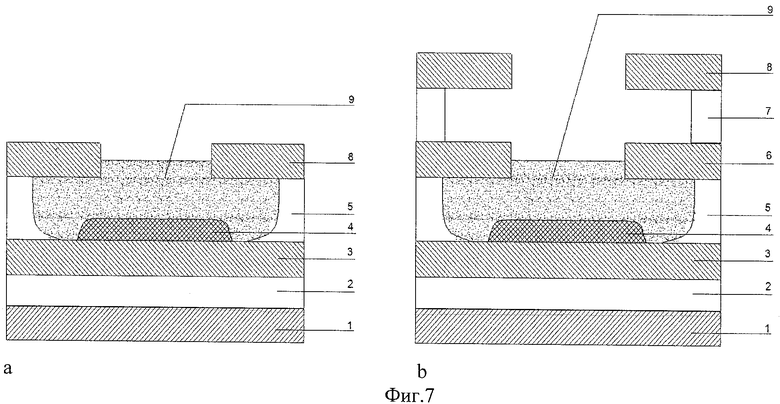

Фиг.7 Плазмохимическое травление наноалмазного покрытия.

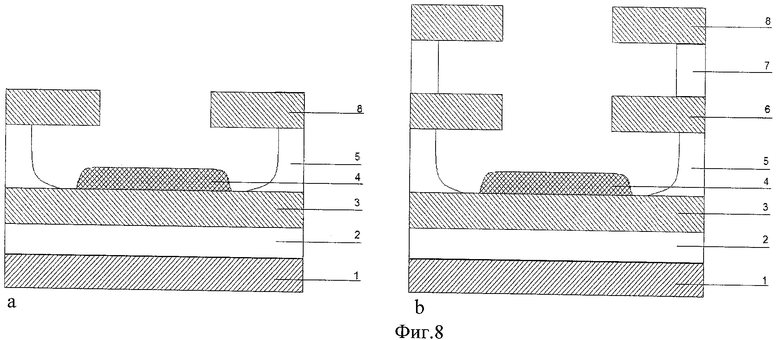

Фиг.8 Жидкостное травление фоторезиста.

Обозначение слоев: 1 - подложка (Si); 2 - диэлектрический слой (SiO2); 3 - токоведущий слой из легированного поликристаллического кремния (Si*), катодная структура; 4 -эмиттер на основе наноалмазного покрытия; 5 - первый изолирующий слой (SiO2); 6 - легированный поликристаллический кремний (Si*), сетка; 7 - второй изолирующий слой (SiO2); 8 - легированный поликристаллический кремний (Si*), анод; 9 - фоторезист

Пример осуществления изобретения

Разработана технология изготовления автоэмиссионного триода на поверхности кремниевых пластин диаметром 100 мм, включая следующие операции: формирование на поверхности кремниевой подложки (1) методом окисления кремния пленки SiO2 (2) толщиной 0,45 мкм; пиролитическое осаждение поликремния (3) толщиной 0,5 мкм и легирование его фосфором; формирование структуры проводников «катод» при проведении проекционной фотолитографии и плазмохимическом травлении поликремния толщиной 0,5 мкм; плазмохимическое осаждение первого диэлектрического слоя SiO2 (5) толщиной 1 мкм; пиролитическое осаждение поликремния (6) толщиной 0,5 мкм и легировании его фосфором; формирование структуры проводников «сетка» при проведении проекционной фотолитографии и плазмохимическом травлении слоя поликремния (0,5 мкм); плазмохимическое осаждении второго диэлектрического слоя SiO2 (7) толщиной 1 мкм; пиролитическое осаждение поликремния (8) толщиной 0,5 мкм и легирование его фосфором; формирование структуры отверстий для элементов при проведении проекционной фотолитографии и плазмохимическом травлении слоев поликремния (0,5 мкм), SiO2 (1 мкм), поликремния (0,5 мкм); создание рабочих областей элементов в виде канавок при жидкостном химическом травлении первого и второго диэлектрических слоев SiO2 толщиной 1 мкм, с боковым подтравом 2,0 мкм; формирование структуры проводников «анод» при проведении проекционной фотолитографии и плазмохимическом травлении поликремния (0,5 мкм); формирование контактных окон при проведении проекционной фотолитографии и плазмохимическом травлении слоев SiO2 до поверхности поликремния; локальное формирование эмиттеров на основе наноалмазных покрытий (4) толщиной 0,1-0,2 мкм при микроволновом с электронно-циклотронным резонансом плазмохимическом осаждении наноалмазного покрытия в виде наноструктурированного алмазо-графитового слоя при рабочем давлении паров этанола 0,1 Па и температуре 300-350°C, нанесении и плазмохимическом травлении фоторезиста (9) с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок.

Полученные по описанной технологии интегральные автоэмиссионные элементы при испытаниях показали хорошие характеристики, а именно высокую стабильность эмиссии при амплитуде флуктуации тока менее 3,5% на начальном этапе, что позволяет прогнозировать срок службы катода на уровне не менее 10000 часов, а также высокую эффективность эмиссии: при расстоянии между катодом и анодом в полученных элементах 0,1-5,0 мкм порог эмиссии составляет 1,0-5,0 В/мкм, максимальная плотность автоэмиссионного тока на эмиттерах составляет 2,0 А/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки (варианты) | 2022 |

|

RU2794423C1 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| АВТОЭМИССИОННЫЙ ЭЛЕМЕНТ С КАТОДАМИ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2590897C1 |

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| Способ изготовления катода на основе массива автоэмиссионных эмиттеров | 2016 |

|

RU2640355C2 |

| Автоэмиссионный эмиттер с нанокристаллической алмазной пленкой | 2021 |

|

RU2763046C1 |

| ПОВЫШЕНИЕ КРУТИЗНЫ ВАХ СИЛЬНОТОЧНЫХ ПОЛЕВЫХ ИСТОЧНИКОВ ЭЛЕКТРОНОВ | 2021 |

|

RU2765635C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТИ ПОЛЕВЫХ ТОКОВ И КРУТИЗНЫ АВТОЭМИССИОННЫХ ВАХ | 2023 |

|

RU2808770C1 |

| Способ изготовления автоэмиссионного катода на основе микроканальных пластин | 2019 |

|

RU2743786C2 |

Изобретение относится к электронной технике и может быть использовано при изготовлении приборов вакуумной микроэлектроники. Техническим результатом изобретения является использование в качестве материала эмиттера наноалмазных покрытий, представляющих собой углеродные пленки, которые содержат наноструктурированные алмазные компоненты, что приводит к повышению деградационной стойкости, плотности тока и уменьшению рабочих напряжений в интегральных приборах вакуумной нано- и микроэлектроники. Сущность изобретения: интегральный автоэмиссионный элемент включает подложку, покрытую диэлектрическим слоем, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой подложки, опорную структуру, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия, внутри которых формируются катоды на основе наноалмазных покрытий, расположенные на внешней поверхности катодной структуры, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. Создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой. 4 н. и 2 з.п. ф-лы, 8 ил.

1. Интегральный автоэмиссионный элемент, содержащий подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенной на внешней стороне упомянутой диэлектрической подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических или электропроводящих слоев, расположенную на внешней поверхности упомянутой катодной структуры и содержащую сквозные отверстия для формирования эмиссионных катодов на основе наноалмазных покрытий, расположенных в упомянутых отверстиях опорной структуры на внешней поверхности катодной структуры, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре, отличающийся тем, что создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травление фоторезиста на дне канавок.

2. Интегральный автоэмиссионный элемент по п.1, отличающийся тем, что эмиссионный катод включает эмиттер, изготовленный на основе наноалмазных покрытий, обладающих высокими эмиссионными свойствами и позволяющих увеличить плотности эмиссионных токов.

3. Способ изготовления интегрального автоэмиссионного элемента по п.1, позволяющий получить структуру автоэмиссионного триода и содержащий следующие технологические этапы: формирование на поверхности подложки, покрытой диэлектрическим слоем, катодной структуры, состоящей из одного или нескольких слоев электропроводящего материала; формирование на поверхности катодной структуры опорной структуры, состоящей из первого изолирующего слоя, расположенного на поверхности катодной структуры, затворного электропроводящего слоя, расположенного на поверхности первого изолирующего слоя, второго изолирующего слоя, расположенного на поверхности затворного электропроводящего слоя; формирование анодного слоя, расположенного на поверхности опорной структуры: формирование технологических отверстий и структуры проводников в анодном слое; формирование сквозных отверстий в слоях опорной структуры, совмещенных с технологическими отверстиями в анодном слое; травление первого и второго изолирующих слоев жидкостным химическим методом при поступлении раствора через технологические отверстия в анодном слое; формирование эмиттера на основе наноалмазного покрытия на поверхности токопроводящего слоя внутри упомянутых отверстий в опорной структуре, отличающийся тем, что создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок.

4. Способ изготовления интегрального автоэмиссионного элемента по п.1, позволяющий получить структуру автоэмиссионного диода и содержащий следующие технологические этапы: формирование на поверхности подложки, покрытой диэлектрическим слоем, катодной структуры, состоящей из одного или нескольких слоев электропроводящего материала; формирование на поверхности катодной структуры опорной структуры, состоящей из одного или нескольких изолирующих слоев; формирование анодного слоя, расположенного на поверхности опорной структуры; формирование технологических отверстий и структуры проводников в анодном слое; формирование сквозных отверстий в слоях опорной структуры, совмещенных с технологическими отверстиями в анодном слое; травление изолирующих слоев жидкостным химическим методом при поступлении раствора через технологические отверстия в анодном слое; формирование эмиттера на основе наноалмазного покрытия на поверхности токопроводящего слоя внутри упомянутых отверстий в опорной структуре, отличающийся тем, что создание эмиттера на основе наноалмазного покрытия проводится в едином технологическом цикле с формированием структуры анодов без дополнительной операции совмещения анодов с катодной структурой при формировании рабочих областей элементов в виде канавок, осаждении наноалмазного покрытия на поверхность структур и на дно канавок, нанесении и плазмохимическом травлении фоторезиста с закрытием дна канавок, плазмохимическом травлении наноалмазного покрытия с поверхности, не закрытой фоторезистом, жидкостном химическом травлении фоторезиста на дне канавок.

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| US 7132304 В2, 07.11.2006 | |||

| KR 934838 B1, 31.12.2009 | |||

| МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2005 |

|

RU2309480C2 |

| Приспособление к прочесным аппаратам для получения шерстяной пряжи с хлопчатобумажным сердечником | 1947 |

|

SU80994A1 |

Авторы

Даты

2012-07-10—Публикация

2010-11-13—Подача