Изобретение относится к технологии изготовления элементов вакуумной микроэлектроники с автоэмиссионными катодами.

Обычно в состав катодного узла входят автоэмиссионный катод, управляющий электрод (сетка) и изолирующий слой между ними. Эффективность работы катодного узла управляемого автоэмиссионного элемента (микротриода) определяется током эмиссии, который в свою очередь зависит от материала или покрытия катода, рабочего напряжения и расстояния между электродами. Наиболее высокими эмиссионными свойствами обладают углеродные материалы и, в частности, покрытия на основе нанокристадлических алмазных (НКА) пленок [Lee Y.C., Lin S.J., Chia С.Т., Cheng H.F., Lin I.N. Synthesis and electron field emission properties of nanodiamond films // Diamond Related Mat., 13, P. 2100-2104, (2004), Subramanian K., Kang W.P., Davidson J.L., Hofmeister W.H., Growth aspects of nanocrystalline diamond films and their effects on electron field emissions // J. Vac. Sci. Technol. B. 23, No.2, P. 786, (2005)]. При этом отмечается, что легированные бором, азотом или фосфором покрытия обладают более низким порогом эмиссии [Ku Т.K., Chen S.H,, Yang C.D., et. al. Enhanced electron emission from phosphorus- and boron-doped diamond-clad Si field emitter arrays // Thin Solid Films. 290-291. P. 176-180 (1996)].

Катодные узлы на основе НКА пленок могут входить в состав триода, состоящего из катода, проводящей сетки с управляющим напряжением и анода, или в виде диода, состоящего из катода и анода, разделенных диэлектрическим слоем [Н.Н. Татаренко, В.Ф. Кравченко, Автоэмиссионные наноструктуры и приборы, на их основе. М:. ФИЗМАТЛИТ, (2006), 192 с.].

В настоящее время в автоэмиссионных элементах (диодах, триодах и т.д.), как правило, используются катодные узлы с катодами, представляющими собой регулярные, контролируемые с высокой точностью массивы микроострий (столбиков, пирамид, конусов) на кремнии создаваемые хорошо известными и часто применяемыми в микроэлектронике методами фотолитографии, травления, напыления через маску и т.д. Для улучшения эмиссионных характеристик в качестве материала катодов все чаще используются углеродсодержащие материалы, в частности, углеродные нанотрубки (УНТ) или НКА пленки.

Известен способ изготовления катодных узлов микротриодов [N. Tatsumi, A. Ueda, Y. Seki, et.al., Fabrication of Highly Uniform Diamond Electron Emitter Devices, // SEI Technical Review, No.64, 15-20, (2007)] методом самовыравнивания, при котором первоначально на пластине из монокристаллического алмаза с помощью фотолитографии и травления формируется матрица из конусных острий высотой несколько мкм, затем на эти острия последовательно осаждаются тонкие слои диэлектрика (SiO2), молибдена и фоторезиста, при этом слой фоторезиста имеет наименьшую толщину вблизи кончика острия. В дальнейшем происходит вытравливание фоторезиста, молибдена и SiO2 вокруг острия с образованием колодца, стенками которого является изолятор, а верхняя поверхность покрыта металлом, играющим роль сетки. Недостатком этого метода является то, что он разработан только для острийных пирамидальных катодов из монокристаллического алмаза, и не позволяет одновременно регулировать диаметр колодца (задающий расстояние между кончиком катода и сеткой) и его глубину, определяемые временем травления.

В работе [M.R. Rakhshandehroo, Design, Fabrication, and Characterization of Self-aligned Gated Field Emission Devices, // Dissertation for Ph.D at The University of Michigan, Tech. Rep.No. SSEL-284, (1998)] описан получивший широкое распространение способ изготовления катодных узлов (диодов Спиндта) на основе кремниевых микроострий. При этом способе первоначально на кремниевой пластине под маской из SiO2 методом анизотропного травления формируется матрица из острий, в дальнейшем на сформированную структуру, включая маску, наносится слой изолятора SiO2, затем через маску из фоторезиста осаждается тонкий слой металла. На следующем этапе "lift-off методом удаляется маска с острия катода и вытравливается изолятор вокруг катода с формированием колодца с сеточным электродом. В дальнейшем на кончик кремниевого катода может быть осаждена алмазная пленка. Данный способ также пригоден только для острийных катодов.

В патенте RU 2391.738, опубл. 10.06.2010, бюл. №16, описан способ изготовления эмиссионного элемента (микротриода), включающего подложку, катодный узел, состоящий из одного или нескольких слоев электропроводящего материала, и расположенную на нем опорную структуру, состоящую из диэлектрического и электропроводящих слоев, расположенную на поверхности катодного узла и содержащую сквозные отверстия, внутри которых формируются эмиссионные катоды из УНТ, расположенных на внешней поверхности катодного узла перпендикулярно его поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. При этом катод формируется методом (MPCVD) плазмохимического селективного осаждения УНТ через микроразмерные технологические отверстия, что не позволяет достичь высокой воспроизводимости геометрических параметров катодов.

В патенте RU 2455724, отмечены существенные недостатки использования углеродных нанотрубок (УНТ) в качестве автоэмиссионного катода, связанные с нестабильностью эмиссионных характеристик и быстрым, снижением плотности тока эмиссии от времени. Это связано с разрушением торцов эмитирующих УНТ под действием ионов остаточного газа и их перегревом. Этот недостаток приводит к снижению продолжительности ресурса катодов. С целью исключения отмеченных недостатков авторы патента предлагают заменить автоэмиссионный катод на основе УНТ на катоды с наноалмазным покрытием.

В патенте RU 2455724, опубл. 10.07,20.12, бюл. №19, предложен способ изготовления автоэмиссионного элемента (триода) с катодным узлом на основе НКА пленок, содержащий следующие технологические этапы: формирование на поверхности подложки, покрытой диэлектрическим слоем, катодной структуры, из слоев электропроводящего материала; формирование на поверхности катодной структуры опорной структуры, состоящей из первого изолирующего слоя, расположенного на поверхности катодной структуры, затворного электропроводящего слоя, расположенного на поверхности первого изолирующего слоя, второго изолирующего слоя, расположенного на поверхности затворного электропроводящего слоя; формирование анодного слоя, расположенного на поверхности опорной структуры; формирование технологических отверстий в анодном слое; формирование сквозных отверстий в слоях опорной структуры, совмещенных с технологическими отверстиями в анодном слое; травление первого и второго изолирующих слоев жидкостным химическим методом при поступлении раствора через отверстия в анодном слое: формирование катода с НКА покрытием на поверхности токопроводящего слоя внутри упомянутых отверстий в опорной структуре. Существенным недостатком способа является отсутствие высокой повторяемости результатов, из-за трудности контроля процесса осаждения НКА покрытия через микронные отверстия в аноде, особенно при наличии легирования.

В патенте RU 2763046, опубл. 27,12.2021, бюл. №36 описан способ изготовления автоэмиссионного эмиттера (катода) с нанокристаллической алмазной пленкой (прототип). Катод выполняют в виде вертикально расположенной трубки диаметром от 1 до 50 мкм и длиной до 5 мкм, размещенной на подложке из проводящего кремния, со стенками из однослойной тонкой (5-500 нм) легированной бором, азотом или фосфором НКА пленки или двухслойной НКА пленки, первый слой которой является тонким (5-50 нм) легированным бором, азотом или: фосфором проводящим слоем, а второй слой толщиной 300-500 нм, осаждаемый на первый слой для создания опорной структуры, является непроводящей НКА пленкой. Дня образования трубки НКА пленка осаждена из газовой фазы (CVD методом) на боковую стенку цилиндра из кремния с любым типом проводимости, обеспечивающим омический контакт между кремнием и алмазом. Верхняя кромка трубки совпадает с торцом кремниевого цилиндра или превышает его на высоту до 5 мкм. Эмиттер соосно помещается в колодец с диаметром на 1-3 мкм превышающим диаметр эмиттера. Колодец формируется изолирующим слоем с нанесенной на этот слой металлической пленкой, играющей роль сетки в случае триода или анода в случае диода. Солирующий слой между катодом и сеткой выполняется из SiO2 или нелегированной НКА пленки, осаждаемых на легированную НКА пленку или непосредственно на проводящую подложку. Анод располагается на расстоянии 2-100 мкм над катодным узлом.

В способе-прототипе при формировании колодца с помощью изолирующего слоя с нанесенной на этот слой металлической пленкой в последующей за созданием эмиттера технологической операцией затруднительно обеспечить (с помощью толщины слоя) воспроизводимые с высокой степенью точности геометрические размеры катодного узла, что является недостатком способа-прототипа.

Задачей, на решение которой направлено предлагаемое решение, является разработка способа, позволяющего с высокой степенью воспроизведения геометрических параметров изготавливать управляемые сеточным напряжением катодные узлы для автоэмиссионных элементов (триодов) с трубчатыми острийными катодами из легированных НКА пленок, обладающими высокими эмиссионными характеристиками, стабильностью тока и продолжительным ресурсом работы при техническом вакууме.

Техническим результатом предлагаемого способа является повышение точности воспроизведения геометрических размеров катодного узла, высокие эмиссионными характеристиками, стабильность тока и продолжительный ресурс работы катодного узла при техническом вакууме.

Технический результат достигается тем. что в способе изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки, включающем формирование трубчатого катода в виде тонкостенной трубки со стенками из двухслойной нанокристаллической алмазной пленки, внутренний слой которой является непроводящим, а внешний проводящим, на поверхности проводящей кремниевой подложки формируют цилиндрическое углубление. На обратную сторону подложки наносят токоведущий слой. Внутри углубления соосно выполняют второе цилиндрическое углубление меньшего диаметра, глубина которого определяет высоту трубчатого катода. Полученную структуру подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка. Далее на структуру в едином технологическом процессе осаждают двухслойную нанокристаллическую алмазную пленку. Осаждают слой алюминия, проводят травление алюминия в углублениях, формируют сеточный электрод. Далее последовательным травлением нанокристаллической алмазной пленки и кремния внутри углублений формируют трубчатый катод.

Технический результат достигается тем, что в способе изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки, включающем формирование трубчатого катода в виде тонкостенной трубки со стенками из двухслойной нанокристаллической алмазной пленки, внутренний слой которой является непроводящим, а внешний проводящим, на поверхности проводящей кремниевой подложки формируют цилиндрический выступ. На обратную сторону подложки наносят токоведущий слой. В области выступа соосно выполняют цилиндрическое углубление меньшего диаметра, чем диаметр выступа, глубина которого определяет высоту трубчатого катода. Полученную структуру подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка. На структуру в едином технологическом процессе осаждают двухслойную нанокристаллическую алмазную пленку. Осаждают слой алюминия, проводят травление алюминия на выступе и в углублении, формируют сеточный электрод. Далее последовательным травлением нанокристаллической алмазной пленки и кремния внутри углубления формируют трубчатый катод.

Кроме того стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной азотом нанокристаллической алмазной пленки с n-типом проводимости.

Кроме того стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной фосфором нанокристаллической алмазной пленки с n-типом проводимости.

Кроме того стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной одновременно фосфором и азотом нанокристаллической алмазной пленки с n-типом проводимости.

Кроме того стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной бором нанокристаллической алмазной пленки с p-типом проводимости.

Кроме того подложку с цилиндрическими углублениями подвергают обработке в ультразвуковой ванне с использованием суспензии: детонационного наноалмазного порошка размером менее 5 нм от 20 до 30 минут.

Кроме того подложку с цилиндрическим выступом и углублением в нем подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка размером менее 5 нм от 20 до 30 минут.

Изобретение поясняется следующими чертежами.

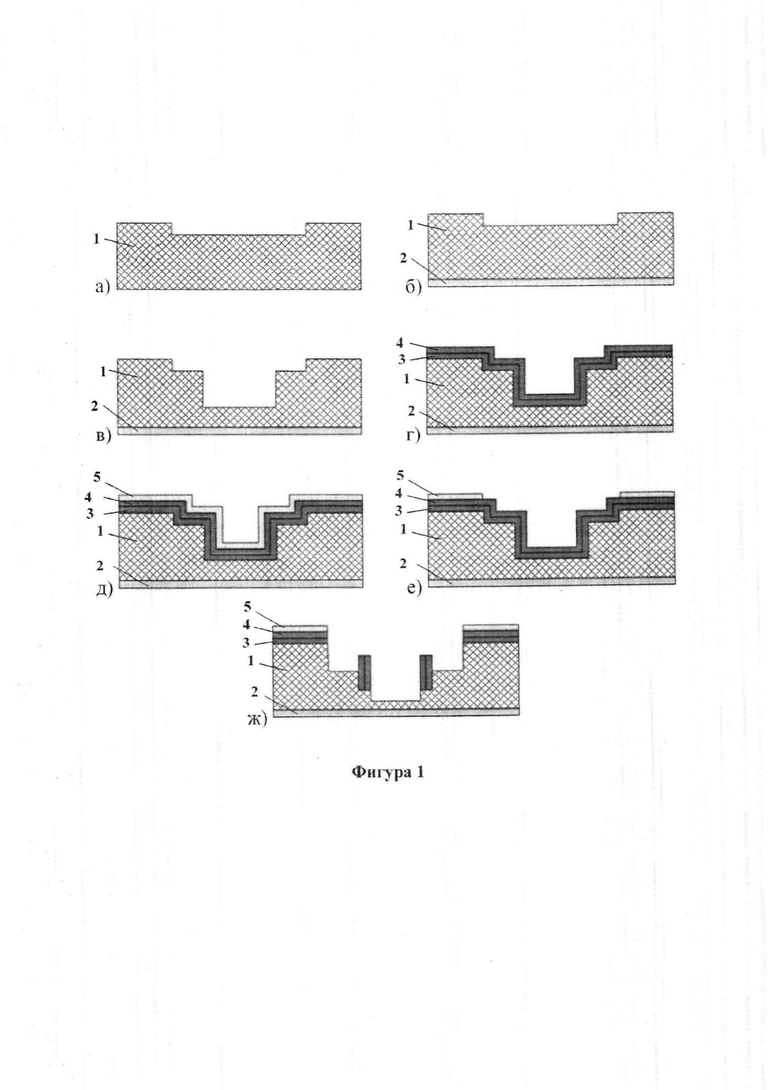

Фиг. 1. Технологический маршрут изготовления катодного узла с трубчатым катодом из проводящей НКА пленки, изолирующим слоем из непроводящей НКА пленки и сеточным электродом из алюминия; а - формирование цилиндрического углубления в кремниевой пластине; б - нанесение тонкого слоя титана на обратную сторону кремниевой пластины: в - формирование внутри цилиндрического углубления соосно второго цилиндрического углубления меньшего диаметра (колодца); г - осаждение двухслойной (проводящей и непроводящей) НКА пленки; д - осаждение алюминиевого слоя: е - травление алюминия и формирование сеточного электрода; ж - травление НКА пленки и кремния внутри колодца и формирование трубчатого катода.

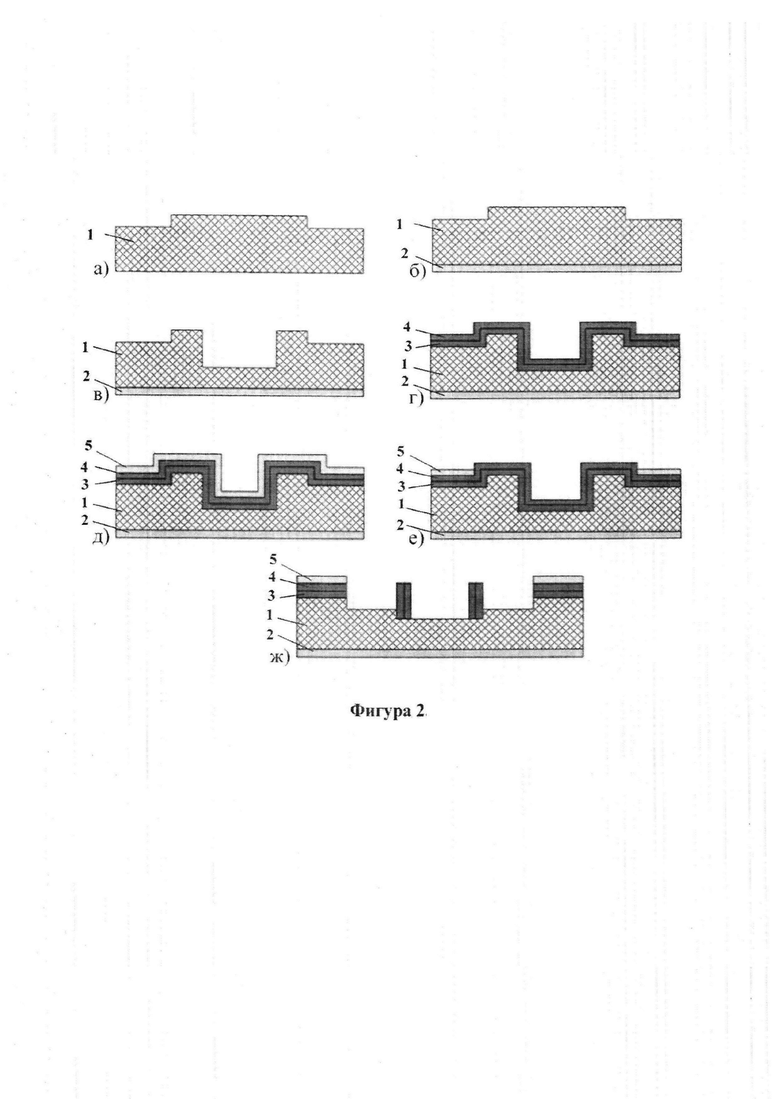

Фиг. 2. Технологический маршрут изготовления катодного узла с верхним краем катода, расположенным на уровне сеточного электрода: а - формирование цилиндрического выступа (пьедестала) на кремниевой пластине; б - нанесение тонкого слоя титана на обратную сторону кремниевой пластины; в - формирование в пьедестале соосно цилиндрического углубления (колодца); г - осаждение двухслойной (проводящей и непроводящей) НКА пленки; д - осаждение алюминиевого слоя; е - травление алюминия и формирование сеточного электрода; ж - травление НКА пленки и кремния внутри колодца и формирование трубчатого катода расположенного вровень с сеточным электродом.

На фиг. 1, 2 приняты следующие обозначения: 1 - подложка из проводящего кремния; 2 - токоведущий слой; 3 - проводящая НКА пленка; 4 - непроводящая НКА пленка; 5 - слой алюминия.

В первом варианте реализации способа изготовления катодного узла с трубчатым катодом из НКА пленки (фиг. 1.) технологический маршрут включает следующие основные стадии: а - формирование на поверхности подложки из проводящего кремния 1 цилиндрического углубления: б - нанесение токоведущего слоя 2 на обратную сторону пластины; в - формирование соосно в цилиндрическом углублении колодца; г - осаждение двухслойной (проводящей 3 и непроводящей 4) НКА пленки на поверхность подложки с расположенными на ней цилиндрическим углублением и колодцем; д - осаждение на НКА пленку слоя алюминия 5; е - травление алюминия в цилиндрическом углублении и колодце и формирование сеточного электрода; ж - последовательное травление НКА пленки и кремния внутри цилиндрического углубления и колодца, формирование трубчатого катода.

На первой стадии (фиг. 1а) на проводящей кремниевой подложке диаметром 100 мм с помощью фотолитографии и плазмохимического травления формируется матрица из неглубоких ~ 200-500 нм цилиндрических углублений диаметром до 50 мкм и заданным расстоянием между углублениями.

На второй стадии (фиг. 1б) на обратную сторону подложки с помощью магнетронного напыления наносится тонкий ~ 100-200 нм токопроводящий слой титана, служащий в качестве катодного электрода.

На третьей стадии (фиг. 1в) в центре каждого цилиндрического углубления путем совмещения фотолитографической маски и последующего плазмохимического травления формируется внутренний колодец с диаметром на 0,5-4 мкм меньшим, чем диаметр цилиндрического углубления, и глубиной 1-4 мкм. При этом разница радиусов цилиндрического углубления и колодца в значительной мере определяет зазор между сеточным электродом и катодом, а глубина внутреннего колодца определяет высоту трубчатого катода.

На четвертой стадии сначала проводится обработка полученной структуры в ультразвуковой ванне для создания центров нуклеации алмаза на ее поверхности с использованием суспензии детонационного наноалмазного порошка размером менее 5 нм. Длительность этого процесса составляет 20-30 минут, которая позволяет достичь однородного засева при плотности нуклеации до 1011 см-2. Затем на подложку осаждается двухслойная НКА пленка (первый слой - проводящий, легированный фосфором, азотом, одновременно фосфором и азотом или бором толщиной 50-500 нм, второй -непроводящий (диэлектрический) слой толщиной 500-1000 нм, (фиг. 1г). Осаждение НКА пленки проводится CVD методом (с использованием СВЧ разряда или накаленной нити) в газовой смеси Н2/СН4 с добавкой легирующего газа (В2Н6, B(OCH3)3, N2, РН3 и т.д.). Процесс проводится при давлениях газовой смеси 10-100 Тор и температуре подложки 400-800°С, что позволяет осаждать однородные НКА пленки толщиной 10-1000 нм с высокой однородностью и низкой (менее 20 нм) шероховатостью. Необходимая толщина пленки регулируется временем осаждения, а степень легирования долей легирующего газа в смеси. Режим позволяет получать НКА пленки с проводимостью р-типа или n-типа в зависимости от типа легирующей добавки и концентрацией примеси в пленке в диапазоне 1017-1021 см-3. При этом осаждение двухслойных пленок с различным типом и уровнем легирования осуществляется в едином технологическом процессе, путем быстрой замены состава поступающей в реактор газовой смеси.

На следующей стадии (фиг. 1д) на полученную структуру методом магнетронного распыления наносится тонкий (0,2-2 мкм) слой алюминия, в дальнейшем играющий роль сеточного электрода.

На шестой стадии (фиг. 1е) с помощью масочного покрытия и последующего плазмохимического травления происходит удаление алюминия с внутренних стенок цилиндрического углубления и колодца (до НКА покрытия), при этом оставшийся на поверхности подложки вокруг цилиндрического углубления слой алюминия образует сеточный электрод катодного узла.

На заключительной стадии (фиг. 1ж) первоначально осуществляется безмасочное анизотропное травление НКА пленки в цилиндрическом углублении и колодце, не затрагивающее его боковые стенки. Данный процесс возможен благодаря использованию индуктивно-связанной кислородсодержащей плазмы О2+Ar+Не. Подбором соотношения газов в смеси, общего потока реагентов, рабочего давления в реакторе и мощности емкостного и индуктивного разряда обеспечивается высокая анизотропия травления. При этом необходимое время процесса определяется толщиной алмазной пленки. Затем осуществляется травление кремния внутри цилиндрического углубления и колодца, боковые стенки которого защищены алмазной пленкой, и формирование тонкостенных трубчатых катодов заданной высоты.

Последовательность операций для второго варианта реализации разработанного способа приведена на фиг. 2. На первой стадии на поверхности кремниевой подложки формируется пьедестал (фиг. 2а).

На второй стадии (фиг. 2б) на обратную сторону подложки с помощью магнетронного напыления наносится тонкий ~ 100-200 нм токопроводящий слой титана, служащий в качестве катодного электрода.

На третьей стадии (фиг. 2в) в центре пьедестала, путем совмещения фотолитографической маски и последующего плазмохимического травления формируется колодец глубиной 2-5 мкм и диаметром на 0,5-4 мкм меньшим, чем диаметр пьедестала. При этом разница радиусов пьедестала и колодца определяет зазор между сеточным электродом и катодом, а глубина колодца определяет высоту трубчатого катода. Дальнейшие стадии процесса осуществляются по аналогии с описанным выше способом изготовления катодного узла.

Таким образом, с помощью предлагаемого способа формируется структура катодного узла микротриода (фиг. 1, 2). Характерной особенностью данного катодного узла является то, что автоэмиссия электронов осуществляется из проводящей (легированной) НКА пленки, обладающей высокой проводимостью, долговечностью и низкой работой выхода, а в качестве диэлектрического слоя используются тонкая непроводящая (нелегированная) НКА пленка, имеющие высокие пробойные характеристики. Кроме того, предлагаемый способ изготовления обеспечивает высокую воспроизводимость геометрических параметров катодных узла.

Таким образом, отличительными признаками изобретения по сравнению с прототипом являются:

- в отличие от прототипа, в котором трубчатый катод создается на внешней стороне предварительно созданного вертикального кремниевого цилиндрического столбика, а структура катодного узла формируется путем создания вокруг столбика изоляционного слоя, предлагается создание структуры катодного узла на основе соосных цилиндрических углублений в кремниевой подложке,

- способ позволяет создавать трубчатый катод из легированной нанокристаллической алмазной (НКА) пленки на внутренней стороне цилиндрического углубления, который одновременно задает с высокой точностью и положение сеточного электрода в структуре катодного узла,

- нанесение НКА пленки на внутреннюю сторону цилиндрического углубления в кремниевой подложке позволяет с высокой точностью воспроизводить структуру катода и зазоры между электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННЫХ ТРУБЧАТЫХ КАТОДОВ НА ОСНОВЕ ЛЕГИРОВАННЫХ НАНОКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ПЛЕНОК | 2022 |

|

RU2784410C1 |

| Автоэмиссионный эмиттер с нанокристаллической алмазной пленкой | 2021 |

|

RU2763046C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ АВТОЭМИССИОННЫХ ЭЛЕМЕНТОВ С ЭМИТТЕРАМИ НА ОСНОВЕ НАНОАЛМАЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2455724C1 |

| ГЕТЕРОПЕРЕХОДНАЯ СТРУКТУРА | 2012 |

|

RU2497222C1 |

| МАТРИЧНЫЙ АВТОЭМИССИОННЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2666784C1 |

| ТРЕХМЕРНО-СТРУКТУРИРОВАННАЯ ПОЛУПРОВОДНИКОВАЯ ПОДЛОЖКА ДЛЯ АВТОЭМИССИОННОГО КАТОДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И АВТОЭМИССИОННЫЙ КАТОД | 2012 |

|

RU2524353C2 |

| УСИЛИТЕЛЬ-ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2364981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМИ КАТОДАМИ | 2022 |

|

RU2792040C1 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

Изобретение относится к технологии изготовления элементов вакуумной микроэлектроники с автоэмиссионными катодами. Технический результат - повышение точности воспроизведения геометрических размеров катодного узла, стабильности тока и ресурса работы катодного узла при техническом вакууме. Способ заключается в формировании на подложке из проводящего кремния структуры в виде двухступенчатого колодца, последовательном осаждении на эту структуру двухслойной нанокристаллической алмазной (НКА) и алюминиевой пленок, удаление алюминия с внутренней поверхности колодца, анизотропное травление НКА пленки и кремния внутри колодцев и формирование трубчатого катода из осажденной НКА пленки и сеточного электрода из алюминиевой пленки. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки, включающий формирование трубчатого катода в виде тонкостенной трубки со стенками из двухслойной нанокристаллической алмазной пленки, внутренний слой которой является непроводящим, а внешний - проводящим, отличающийся тем, что на поверхности проводящей кремниевой подложки формируют цилиндрическое углубление, на обратную сторону подложки наносят токоведущий слой, после чего внутри углубления соосно выполняют второе цилиндрическое углубление меньшего диаметра, глубина которого определяет высоту трубчатого катода, полученную структуру подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка и далее на структуру в едином технологическом процессе осаждают двухслойную нанокристаллическую алмазную пленку, осаждают слой алюминия, проводят травление алюминия в углублениях, формируют сеточный электрод, далее последовательным травлением нанокристаллической алмазной пленки и кремния внутри углублений формируют трубчатый катод.

2. Способ изготовления катодного узла по п. 1, отличающийся тем, что стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной азотом нанокристаллической алмазной пленки с n-типом проводимости.

3. Способ изготовления катодного узла по п. 1, отличающийся тем, что стенки катода выполняют из двухслойной нанокристаллической алмазной, пленки, причем внешний слой выполняют из легированной фосфором нанокристаллической алмазной пленки с n-типом проводимости.

4. Способ изготовления катодного узла по п. 1, отличающийся тем, что стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной одновременно фосфором и азотом нанокристаллической алмазной пленки с n-типом проводимости.

5. Способ изготовления катодного узла по п. 1, отличающийся тем, что стенки катода выполняют из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной бором нанокристаллической алмазной пленки с р-типом проводимости.

6. Способ изготовления катодного узла по п. 1, отличающийся тем, что подложку с цилиндрическими углублениями подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка размером менее 5 нм от 20 до 30 минут.

7. Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки, включающий формирование трубчатого катода в виде тонкостенной трубки со стенками из двухслойной нанокристаллической алмазной пленки, внутренний слой которой является непроводящим, а внешний - проводящим, отличающийся тем, что на поверхности проводящей кремниевой подложки формируют цилиндрический выступ, на обратную сторону подложки наносят токоведущий слой, после чего в области выступа соосно выполняют цилиндрическое углубление меньшего диаметра, чем диаметр выступа, глубина которого определяет высоту трубчатого катода, полученную структуру подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка, на структуру в едином технологическом процессе осаждают двухслойную нанокристаллическую алмазную пленку, затем осаждают слой алюминия, проводят травление алюминия на выступе и в углублении, формируют сеточный электрод, далее последовательным травлением нанокристаллической алмазной пленки и кремния внутри углубления формируют трубчатый катод.

8. Способ изготовления катодного узла по п. 7, отличающийся тем. что стенки катода выполняются из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной азотом нанокристаллической алмазной пленки с n-типом проводимости.

9. Способ изготовления катодного узла по п. 7, отличающийся тем, что стенки катода выполняются из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной фосфором нанокристаллической алмазной пленки с n-типом проводимости.

10. Способ изготовления катодного узла по п. 7, отличающийся тем, что стенки катода выполняются из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной одновременно фосфором и азотом нанокристаллической алмазной пленки с n-типом проводимости.

11. Способ изготовления катодного узла по п. 7, отличающийся тем, что стенки катода выполняются из двухслойной нанокристаллической алмазной пленки, причем внешний слой выполняют из легированной бором нанокристаллической алмазной пленки с р-типом проводимости.

12. Способ изготовления катодного узла по п. 7, отличающийся тем, что подложку с цилиндрическим выступом и углублением в нем подвергают обработке в ультразвуковой ванне с использованием суспензии детонационного наноалмазного порошка размером менее 5 нм от 20 до 30 минут.

| Автоэмиссионный эмиттер с нанокристаллической алмазной пленкой | 2021 |

|

RU2763046C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| ВАКУУМНЫЙ ИНТЕГРАЛЬНЫЙ МИКРОЭЛЕКТРОННЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2332745C1 |

| ИНЕРЦИОННЫЙ ДВИЖИТЕЛЬ | 2013 |

|

RU2520707C1 |

| US 6882094 B2, 23.08.2001 | |||

| US 8692226 В2,08.04.2014 | |||

| CN 103045999 A, 17.04.2013. | |||

Авторы

Даты

2023-04-18—Публикация

2022-11-07—Подача