Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и полимерного связующего и может применяться для изготовления труб, получаемых как способом непрерывной намотки, так и способом периодической намотки.

Известен станок для намотки на оправку труб из композиционно-волокнистых материалов, содержащий оправку, закрепляемую в шпиндельной бабке (RU 2113999 C1, B29C 53/56, B29D 23/00, опубл. 1998.06.27). Однако в указанном станке оправка установлена горизонтально, что затрудняет снятие с нее готовой трубы.

Данная оправка является ближайшим аналогом предлагаемого изобретения.

Технический результат изобретения заключается в увеличении сопротивления оправки на изгиб, снижении материалоемкости и веса станка, увеличении прочностных характеристик, повышении надежности, уменьшении площади для размещения станка, снижении усилий, необходимых для снятия готового изделия с оправки.

Технический результат достигается за счет того, что в станке для намотки труб из композиционно-волокнистых материалов (далее станок), содержащем оправку для намотки труб, оправка выполнена с наклоном под углом α в сторону схода трубы, при этом значение угла α соответствует значению 0<α≤π/2.

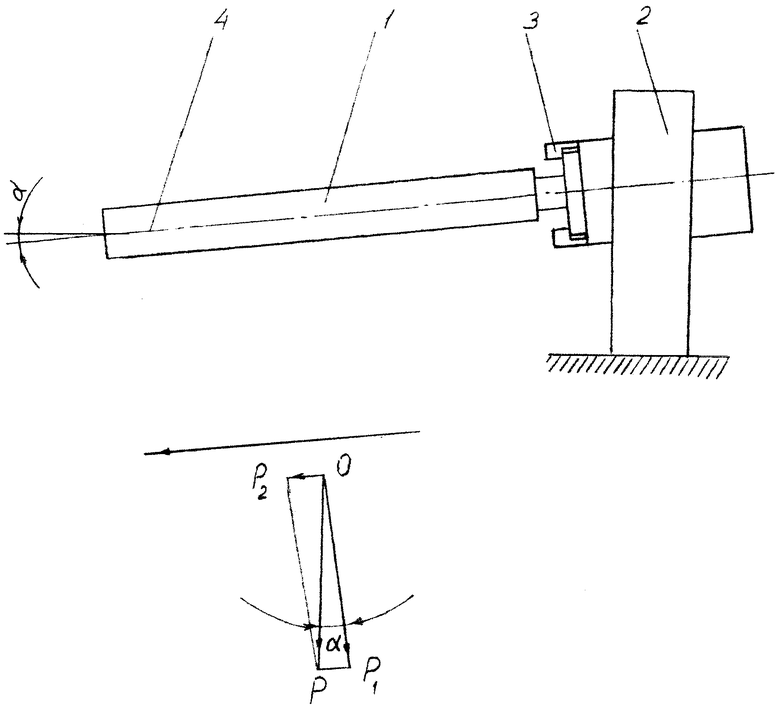

На чертеже показан общий вид станка.

Станок для намотки труб из композиционных материалов содержит оправку 1, закрепленную в установленную на станине (не показана) шпиндельную бабку 2 с патронами 3 для захвата оправки 1. Оправка 1 закреплена в патронах 3 под углом α к горизонтальной плоскости. Угол α - угол между продольной осью 4 оправки 1 и проекцией продольной оси 4 на горизонтальную плоскость.

Сплошной стрелкой показано направление схода трубы с оправки.

Станок работает следующим образом.

От привода вращательного движения (не показан) оправка приходит во вращательное движение вокруг оси вращения, совпадающей с продольной осью оправки 4.

При изготовлении трубы способом непрерывной намотки труба, формируемая на оправке путем нанесения на нее волокнистого материала со связующим и дальнейшей полимеризации, перемещается благодаря возвратно-поступательному движению секторных планок (не показаны) к концу оправки в направлении схода, указанном сплошной стрелкой.

Оправка находится под воздействием крутящего момента, определяемого собственным весом Р оправки и размерами плеча - проекции отрезка, равного расстоянию от центра тяжести оправки до точки опоры (патронов 3), на горизонтальную плоскость. Очевидно, что чем больше угол α, тем меньше размеры плеча (его длина) и меньше крутящий (изгибающий оправку) момент. Аналогично на оправку действует крутящий момент, создаваемый весом формируемой трубы. Очевидно, что чем больше угол наклона оправки в направлении схода трубы, тем меньше плечо и меньше действующий на оправку изгибающий момент, который можно рассматривать как произведение веса Р (силы тяжести) оправки на косинус угла α (произведение обозначено как Р1) и на расстояние от центра тяжести до точки опоры оправки.

При этом для установки оправки, расположенной наклонно по отношению к горизонтальной плоскости, требуется меньшее производственное помещение. Кроме этого для изготовления оправки можно использовать материалы с меньшими прочностными характеристиками.

В процессе изготовления трубы вес трубы оказывает на оправку действие, аналогичное описанному выше. При этом также с увеличением угла α уменьшается изгибающий момент от воздействия на оправку силы тяжести изготавливаемой трубы.

Важным в предлагаемом техническом решении является возникновение силы P2, действующей на трубу в направлении схода трубы с оправки параллельно оси вращения оправки. Величина этой силы будет равна произведению веса трубы на синус угла α. Чем больше угол α, тем больше сила, действующая на трубу в направлении ее схода с оправки. При α, равном π/2, эта сила будет равна весу трубы.

Сила, определяемая весом трубы и ее наклоном к горизонтальной плоскости в сторону схода трубы и действующая на трубу в направлении схода трубы с оправки, уменьшает усилие, необходимое для придания секторным планкам возвратно-поступательного движения с целью «проталкивания» трубы по оправке и обеспечения ее схода с оправки. Для расширения потребительских возможностей оправки и изготовления на ней разных по конструкции труб угол α выполняют регулируемым. Это связано с необходимостью учитывать конструктивные особенности оправки и трубы, разные характеристики используемых для изготовления оправки и производства труб материалов. Выполнить угол α регулируемым можно, к примеру, путем использования крепления оправки в виде консоли, один конец которой имеет шарнирную опору.

Важным бывает изменять угол α в процессе изготовления трубы. Угол α в процессе работы (изготовления трубы) можно увеличивать от 0 до фиксированного значения, зависящего от характеристик материала наружной поверхности оправки. В начальный момент изготовления трубы угол α устанавливают минимальным (к примеру, равным 0), а в момент схода трубы с оправки - максимальным.

Предлагаемое техническое решение является новым, промышленно применимым, явным образом из уровня техники для среднего специалиста не следует.

Изобретение относится к станку для намотки труб из композиционно-волокнистых материалов и способу его применения. Станок содержит оправку для намотки труб. Оправка выполнена с наклоном под углом α в сторону схода трубы. При этом значение угла α соответствует значению 0<α≤π/2. Способ включает непрерывную намотку материала, которую осуществляют на указанном станке. Достигаемый при этом технический результат заключается в увеличении сопротивления оправки на изгиб, снижении материалоемкости и веса станка, увеличении прочностных характеристик, повышении надежности, уменьшении площади для размещения станка, снижении усилий, необходимых для снятия готового изделия с оправки. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Станок для намотки труб из композиционно-волокнистых материалов, содержащий оправку для намотки труб, отличающийся тем, что оправка выполнена с наклоном под углом α в сторону схода трубы, при этом значение угла α соответствует значению 0<α≤π/2.

2. Станок по п.1, отличающийся тем, что угол α выполнен регулируемым.

3. Станок по п.1, отличающийся тем, что угол α выполнен с возможностью изменения в процессе намотки трубы.

4. Способ применения станка для намотки труб из композиционно-волокнистых материалов, включающий непрерывную намотку материала, отличающийся тем, что непрерывную намотку материала осуществляют на станке по любому из пп.1-3.

| СТАНОК ДЛЯ НАМОТКИ НА ОПРАВКУ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2113999C1 |

| DE 102006012272 A1, 20.09.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ТИПА ЦИЛИНДРИЧЕСКИХ БАЛЛОНОВ | 1978 |

|

SU786168A1 |

Авторы

Даты

2010-06-20—Публикация

2008-12-15—Подача