Данное изобретение относится к способам изготовления стеклопластиковых труб или секций трубопроводов, предназначенных преимущественно для подачи воды и теплоносителей в жилые и промышленные объекты.

Известен способ изготовления теплоизолированной трубы, включающий последовательное нанесение на перемещающуюся в осевом направлении трубу с вращением ее вокруг своей оси одного или нескольких слоев пенопласта с намоткой на каждый слой гибкой сетки из эластичного материала и защитного покрытия, причем намотку гибкой сетки проводят после вспенивания пенопласта, но до завершения процесса его гелеобразования [1].

В другом известном техническом решении трубу выполняют из армированной пластмассы, в частности стенку трубы выполняют из композитно-волокнистого материала, при этом трубу армируют непрерывными спиральными волокнами и выполняют с металлическими законцовками, причем между законцовками располагают внутренний слой уплотнителя, толщина которого составляет 0,10-0,15 от толщины стенки, армированной под углом 82÷88° [2].

Известна оболочка из композиционного материала, содержащая каркас из нитей, намотанных по пересекающимся спиралям, причем каркас снабжен жестким фиксирующим элементом в форме локальной зоны изменения кривизны оболочки, выполненным из поперечных к продольной оси оболочки нитей, наложенных на каркас и закрепленных концами на спиралях намотки по периметру локальной зоны, а нити уложены по спирали под углом 4÷54° к продольной оси оболочки [3].

Известен способ изготовления пластмассовой трубы путем нагрева наружной поверхности внутреннего термопластичного слоя, нанесения на нее армирующего наполнителя из полимерного или минерального материала в виде непрерывных нитей намоткой с натяжением и нанесение наружного защитного слоя [4].

Известен способ изготовления трубы, надетую на оправку, на которую наносят праймерный и композитно-волокнистый материалы с последующей термообработкой, выполняемой при механически заневоленной в замкнутом объеме пластмассовой заготовке [5].

Известен способ изготовления трубы из пластмассы, включающий армирование термопластовой трубчатой заготовки композитно-волокнистым материалом, обработку торцевых уплотнительных элементов, причем способ предусматривает выполнение рабочих поверхностей с канавками и поднутрением и/или обратных конусов на примыкающих к торцам наружных поверхностях или внутренних поверхностях концов трубы, предназначенных для соединения с рабочими поверхностями других труб [6].

Известен способ изготовления трубы, включающий пропитку связующим волокнистого наполнителя, намотку наполнителя на формующее тело, отверждение полимерного материала и сход готового изделия с формующего тела [7].

В другом способе изготовления армированных трехслойных пластмассовых труб наносят слои армирующей ленты на трубную заготовку и наносят на армирующий слой защитное покрытие [8].

В известном способе изготовления трубы волокнистый материал пропускают через связующее, скручивают армирующий материал в жгуты, выполняют из них спирально перекрестную намотку на оправку с образованием сквозных щелей между жгутами и последующую полимеризацию [9].

Данный способ предусматривает формование секций трубопроводов из волокнистого материала при навивке его по спиральным линиям. В случае выполнения на таких трубах резьбы для соединения с аналогичными трубами не исключается, что в процессе соединения секций таких труб между собой, а также в процессе работы секции стекловолокна рабочих поверхностей могут истираться от усилия трения между рабочими поверхностями как свинчиваемых секций, так уже и соединенных между собой секций. Это связано с тем, что углы наклона стекловолокон, которые расположены на витках резьбы соединяемых секций, не исключают поперечные нагрузки на них, поскольку они перекрещиваются со стекловолокнами, расположенными на другой резьбе свинчиваемой с первой секцией резьбы другой секции. В результате свинчивания или в результате трения стекловолокон в процессе эксплуатации трубопровода стекловолокна секций в месте расположения резьбы секций могут разрываться. При этом при соединении труб путем завинчивания одной трубы в другую трубу от сил трения возникают в местах разрывов стекловолокон разрывы связующего, что в тяжелых условиях эксплуатации трубопроводов может является причиной их разгерметизации. Этим недостатком обладают все трубопроводы, выполненные из перекрещивающихся нитей стекловолокна, пропитанных связующим и имеющие на концах резьбу.

Известен способ изготовления трубы из полимерных композитных материалов, включающий формование тела трубы путем намотки на оправку двойного спирального слоя ровинга, при этом в зоне его разворота, расположенной у торца формируемого раструба и(или) большого диаметра внутренней конической поверхности трубы, слой ровинга подвергают заневоливанию от осевого перемещения под действием усадки в сторону меньшего диаметра внутренней конической поверхности трубы путем формования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки, при этом в зоне замкового соединения наматывают 5-10 кольцевых слоев ровинга, пропитанного связующим, причем способ реализуется с помощью оправки в виде цилиндра с кольцеобразным выступом на его наружной поверхности [10].

Известны способы изготовления трубы, каждый из которых включает изготовление внутренней оболочки трубы, нанесение на нее теплоизоляции и нанесение на теплоизоляцию защитного слоя, при этом защитный слой формируют путем намотки ленты по спиральной линии вдоль трубы [11, 12].

Из известных технических решений наиболее близким к данному изобретению по сущности и достигаемому эффекту является способ изготовления стеклопластиковой секции трубопровода, включающий навивку на оправку выполненных из стекловолокна и пропитанных связующим нитей, формование из нитей стекловолокна и связующего секции трубы с рабочими поверхностями для соединения с другой секцией трубопровода, отверждение секции, нанесение на ее наружную поверхность теплоизоляции, нанесение на теплоизоляцию защитной оболочки, съем секции с оправки [11].

Решаемой и достигаемой технической задачей и целью данного изобретения является повышение прочности и надежности работы секции.

Для этого в способе изготовления стеклопластиковой секции трубопровода, включающем формование из нитей стекловолокна и связующего секции трубопровода с рабочими поверхностями для соединения с другой секцией трубопровода, отверждение секции, нанесение на ее наружную поверхность теплоизоляции, нанесение на теплоизоляцию защитной оболочки путем навивки на нее защитной ленты, съем секции с оправки, одновременно с операцией формования стенки секции и рабочей поверхности на по крайней мере одном ее конце выполняют на рабочей поверхности формование резьбы навивкой нитей стекловолокна в зоне расположения этой резьбы, операцию отверждения секции и операцию нанесения защитной оболочки на теплоизоляцию проводят на оправке, материал теплоизоляции выбирают упругим, защитную оболочку наносят на теплоизоляцию с усилием ее поджатия к теплоизоляции и к секции до состояния упругой деформации теплоизоляции в радиальном направлении от действия ленты.

Навивку нитей стекловолокна в зоне расположения резьбы выполняют на высоту гребней резьбы в одном направлении нитей под одним постоянным углом, равным углу наклона резьбы к продольной оси секции, а формование толщины стенки конца секции за пределами резьбы от продольной оси секции проводят навивкой нитей стекловолокна по перекрещивающимся спиралям.

В зоне резьбы рабочей поверхности по крайней мере одного конца секции нити стекловолокна укладывают на оправку под углом к продольной оси секции, равном 80÷100°, а нити стекловолокна вне зоны резьбы в стенке секции на всей ее длине и в месте расположения рабочих поверхностей секции укладывают на оправку под углом к продольной оси секции, равным 45÷65°.

Ленту для образования защитной оболочки применяют со свойствами упругой деформации и навивают ее на теплоизоляцию с усилием натяжения, достаточным для сжатия слоя теплоизоляции в радиальном направлении на величину δ=(0,05÷0,1)t, где t - толщина слоя теплоизоляции.

Способ поясняется схемами выполнения операций способа.

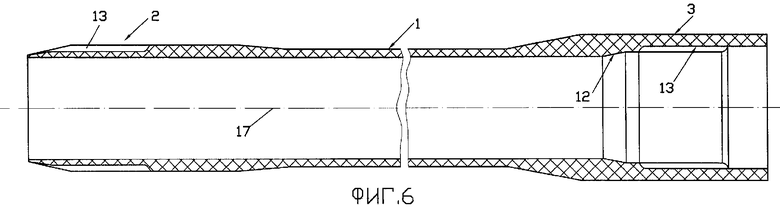

На фиг.1 показана оправка с концевыми формователями во взаимодействии с установкой для производства стеклопластиковых труб и схемы навивки нитей стекловолокна на оправку,

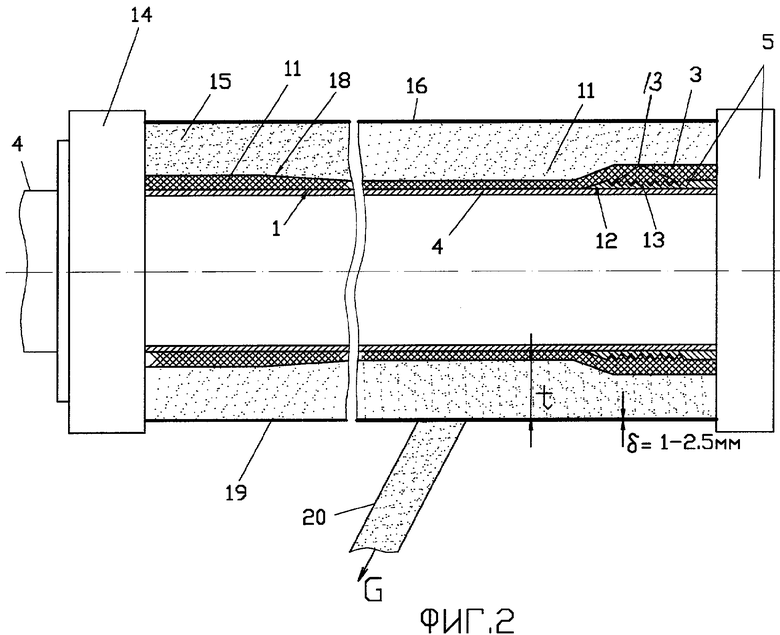

на фиг.2 - отформованная секция трубопровода с теплоизоляцией и защитным слоем на оправке,

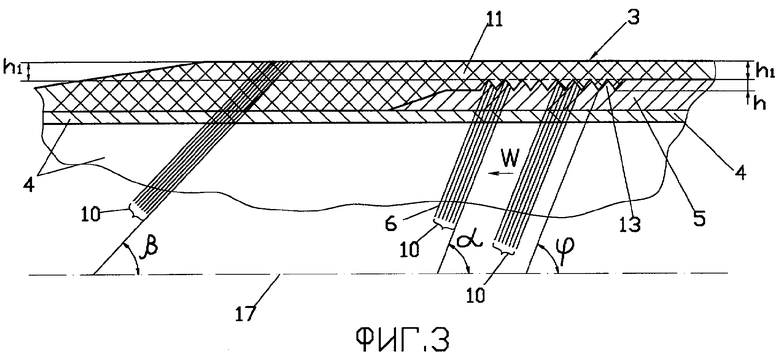

на фиг.3 - схема навивки нитей стекловолокна в зоне расположения раструба секции,

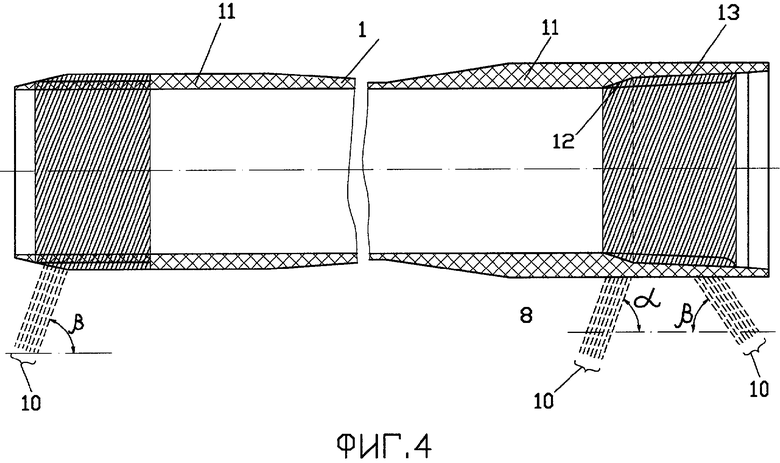

на фиг.4 - схема навивки нитей стекловолокна на ниппель и раструб секции,

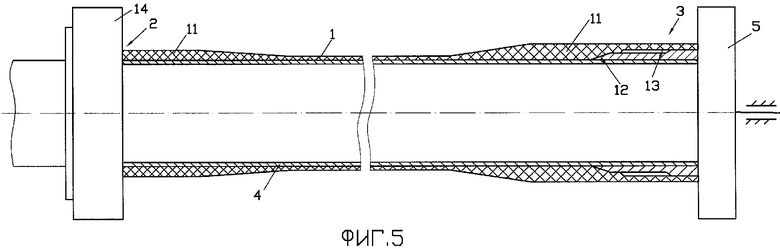

на фиг.5 - секция трубопровода на оправке и формователях раструба и ниппеля в варианте выполнения секции без теплоизоляции,

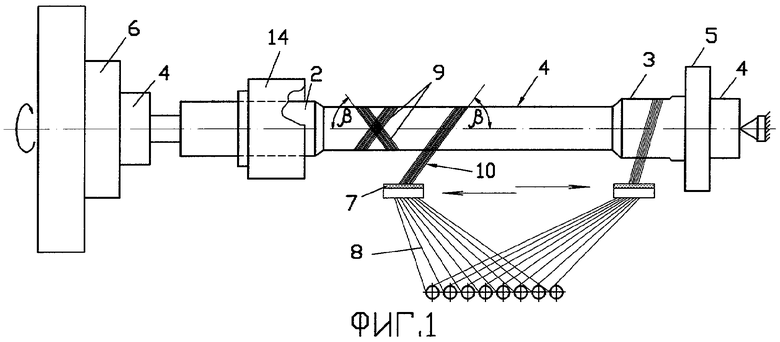

на фиг.6 - отформованная секция трубопровода без теплоизоляции.

Способ изготовления стеклопластиковой теплоизолированной секции 1, имеющей на концах, например, ниппель 2 и раструб 3 (фиг.6), реализуется с помощью оправки 4 (фиг.1), имеющей, по крайней мере, один формователь, например формователь 5 раструба 3 секции, а также с помощью вращателя 6.

Секцию трубопровода изготавливают из связующего 7 и стекловолокна 8, пропитанного связующим. Способ изготовления секции включает несколько последовательных операций. Первая из них - навивка на цилиндрическую часть оправки 4 по перекрещивающимся спиралям 9 нитей стекловолокна 8. Для выполнения этой операции стекловолокно 8 (его нити) пропускают сначала через пропиточную ванночку с жидким связующим 7, пропитывают каждую нить стекловолокна 8 этим материалом, группируют нити стекловолокна 8 в группу 10 и навивают стекловолокно на оправку 4. При этом следует отметить, что группа 10 нитей стекловолокна 8 состоит из нескольких последовательно расположенных в одной плоскости нитей.

В процессе навивки на оправку 4 группы 10 нитей происходит формование из них и связующего 7 цилиндрической части стенки секции или средней ее части (фиг.1) и одного или двух утолщений 11 секции (фиг.2), которые расположены на концах секции 1 с целью их прочностного усиления и выполнения в этих утолщениях рабочих поверхностей секции, служащих для ее соединения с другими секциями трубопровода.

Формование утолщений 11 (фиг.6) стенки секции 1 и образование в них рабочих поверхностей 12, включая резьбу 13, выполняют с помощью имеющих резьбу формователей. В качестве примера такого формователя (фиг.3) представлен, в частности, формователь 5 раструба 3, имеющего резьбу 13, расположенную внутри раструба. Формователь 14 (фиг.1) ниппеля 2 показан условно, поскольку его конструкция в данном описании изобретения не раскрывается.

При навивке на оправку 4 (фиг.3) и формователь 5 упомянутой группы 10 нитей стекловолокна (пропитанных вяжущим пластическим материалом) происходит формообразование цилиндрической средней части секции 1, формование утолщений 11 и формование рабочих поверхностей раструба и ниппеля или формование только одной рабочей поверхности раструба 12 (в случае, если рабочая поверхность ниппеля не формуется одновременно в процессе формования секции, а выполняется на отдельном станке после изготовления секции).

После завершения операции формования средней цилиндрической части секции и, по крайней мере, одного ее утолщения 11 раструба 3, выполняют операцию отверждения отформованного связующего 7 и пропитанных нитей стекловолокна 8 секции. В случае изготовления теплоизолированных секций трубопровода закрепляют или наносят на наружную поверхность секции теплоизоляцию 15 (фиг.2), обладающую в стадии изготовления секции свойствами упругости. После этого на наружную поверхность теплоизоляции 15 наносят наружную защитную оболочку 16. После отверждения защитной оболочки 16 формователь 5 раструба вывинчивают, поскольку формователь 5 имеет резьбу для формования резьбы 13 раструба. В случае использования двух формователей 5 и 14 для формования рабочих поверхностей раструба и ниппеля (включая резьбу) из секции вывинчивают оба формователя.

В отличие от известных способов изготовления стеклопластиковых секций формование утолщения 11 конца стенки секции под имеющую резьбу 13 (фиг.3) рабочую поверхность раструба или ниппеля проводят навивкой нитей стекловолокна на высоту h (равную высоте гребней резьбы 13) в одном направлении по стрелке W под одним постоянным углом α, равным углу ϕ наклона резьбы к продольной оси 17 секции. Для выполнения такой операции группу 10 нитей стекловолокна ориентируют во время навивки утолщений 11 секции в направлении витков резьбы 13 формователя 5. Для представленной в данном описании секции угол ϕ наклона витков резьбы к продольной оси 17 секции находится в пределах 80÷100° (имеются в виду предельные значения для углов наклона витков к продольной оси секции).

Формование утолщения 11, расположенного за пределами резьбы 13 на высоте h1, проводят навивкой группы 10 нитей стекловолокна по перекрещивающимся спиралям 9 (фиг.1) под углом β наклона групп 10 нитей к продольной оси 17 секции, при этом угол β выбирают в пределах 45÷65°, равным углу наклона групп 10 нитей 8 во время их навивки на среднюю цилиндрическую часть оправки во время формования средней цилиндрической части секции 1.

После формования цилиндрической части секции 1, ее утолщений 11 и рабочих поверхностей 12 секции, включая резьбу 13, проводят операцию отверждения секции, затем после отверждения на внешнюю поверхность 18 секции (фиг.2) наносят материал теплоизоляции 15 или приклеивают к наружной поверхности секции теплоизоляционные блоки. При этом следует отметить, что отверждение секции и нанесение на ее поверхность теплоизоляции 15 проводят на оправке 4 (без снятия секции с оправки).

Далее на секцию трубопровода наносят защитную оболочку 16. Для этого секцию 1 трубопровода вместе с оправкой 4 вновь устанавливают на вращатель 6 и путем вращения секции на наружную поверхность 19 теплоизоляции 15 последовательно навивают вдоль секции с усилием натяжения ленту 20 по перекрещивающимся спиралям навивки по схеме, аналогично схеме навивки групп 10 нитей, показанной на фиг.1. В результате навивки ленты 20 она образует собой защитную оболочку 16 (фиг.2).

Для того чтобы обеспечить прочное соединение защитной оболочки 16 с поверхностью теплоизоляции 15, ленту 20 выбирают из условий ее достаточной прочности и свойств полимеризации. Эти свойства обеспечивают надежность навивки ленты 20 на поверхность теплоизоляции в состоянии значительного натяжения ленты и максимальную ее сцепляемость с поверхностью теплоизоляции. Перед навивкой ленту 20 пропитывают связующим, а во время навивки ленты на поверхность 19 теплоизоляции 15 ленту натягивают с усилием G, достаточным для того, чтобы выполненную из упругого материала теплоизоляцию 15 деформировать и сжать в радиальном направлении секции на величину Δ=(0,05÷0,1)t, где t - толщина слоя теплоизоляции. Защитную оболочку 16 на теплоизоляцию 15 для секций трубопровода диаметром 150÷200 мм наносят толщиной приблизительно 1÷2,5 мм.

После этого проводят выдержку защитной оболочки в естественных условиях до момента ее отверждения. Во время отверждения защитной оболочки за счет свойств упругости сжатой теплоизоляции 15 последняя остается в сжатом состоянии на все время выдержки защитной оболочки 16. При этом последняя находится в состоянии поджатия к ней теплоизоляции 15. В течение времени отверждения оболочки происходит сцепление материала теплоизоляции 15, ленты 20 и связующего 7, которым пропитывается эта лента перед ее навивкой на поверхность теплоизоляции.

В результате все слои теплоизолированной секции - слой стенки секции, слой теплоизоляции и слой защитной оболочки - оказываются прочно связанными между собой таким образом, что исключают образование на поверхностях соединения этих слоев несвязанных между собой участков и пазух, могущих во время эксплуатации секции привести к расслоению слоев секции.

В качестве связующего использован материал Этал-370, изготовленный на основе эпоксидной смолы и отвердителя аминного типа.

Литература

1. SU 1783379 A1.

2. SU 1689710 А1.

3. SU 1707399 A1.

4. RU 2197387 С2, 01.27.2003.

5. RU 2191313, 20.10.2002.

6. RU 2190531 С1, 10.10.2002.

7. RU 2161089 С1, 27.12.2000.

8. RU 2186685 С2, 08.10.2002.

9. RU 2215228 С1, 27.10.2003.

10. RU 2190795 С1, 10.10.2002.

11. WO 00/67995, 16.11.2000 (прототип).

12. WO 97/03815, 06.02.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312269C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ РЕЗЬБЫ И СТЕКЛОПЛАСТИКОВАЯ ТРУБА С РЕЗЬБОЙ, ИЗГОТОВЛЕННОЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2460746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312270C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СТЕКЛОБАЗАЛЬТОПЛАСТИКОВАЯ ТРУБА | 2006 |

|

RU2327075C2 |

Изобретение относится строительству трубопроводного транспорта и используется при производстве стеклопластиковых трубопроводов для подачи воды и теплоносителей в жилые и промышленные объекты. Из нитей стекловолокна и связующего формуют секцию трубопровода с рабочими поверхностями для соединения с другой секцией трубопровода, отверждают секцию трубопровода, наносят на ее наружную поверхность теплоизоляцию. На теплоизоляцию путем навивки ленты наносят защитную оболочку и снимают секцию трубопровода с оправки. Одновременно с формированием стенки секции трубопровода и ее рабочей поверхности, по крайней мере, на рабочей поверхности одного конца секции трубопровода формуют резьбу навивкой нитей стекловолокна в зоне расположения этой резьбы. Материал теплоизоляции выбирают упругим, защитную оболочку наносят на теплоизоляцию с усилием ее поджатия к теплоизоляции и к секции до состояния упругой деформации теплоизоляции в радиальном направлении от действия натяжения ленты. Повышает надежность трубопровода. 3 з.п. ф-лы, 6 ил.

| WO 00/67995 A1, 16.11.2000 | |||

| АНДРЕЕВ Г.Я | |||

| и др | |||

| «Производство и применение стеклопластиковых труб», Москва, ГОСИНТИ, стр.23-25, 28-31 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2002 |

|

RU2215228C1 |

| US 3259533 A, 05.06.1966. | |||

Авторы

Даты

2006-10-10—Публикация

2004-11-02—Подача