Настоящее изобретение относится к области композитных материалов и их применения, в частности, в авиационных газотурбинных двигателях.

В области авиационной промышленности постоянно преследуется цель выполнения деталей, обладающих высокой механической прочностью в условиях работы в неблагоприятной среде, при сохранении их минимальной массы и размеров. Поэтому некоторые детали выполняют из композитного материала с керамической матрицей (ККМ), такого, например, как композитный материал SiC/SiC, разработанный для длительной работы при повышенных температурах. Такой композитный материал состоит из разнонаправленного армирующего компонента, выполненного из карбида кремния, и матрицы, также выполненной из карбида кремния. Последняя позволяет повысить термомеханическую усталостную прочность материала в окисляющей среде при температурах, достигающих 1400°С. В настоящее время эти материалы применяют для изготовления деталей авиационных двигателей, в частности створок сопла, камер сгорания и систем дожигания. Усилия воспринимаются волокнами, при этом матрица обеспечивает функцию связующего с остальной частью детали, функцию защиты и изолирования волокон, которые не должны вступать в контакт с окисляющей атмосферой.

Сложности интегрирования композитного материала, в частности, ККМ в какую-либо среду связаны с производственными допусками: допуск для толщины геометрической оболочки этого материала может колебаться до +/-0,55 мм.

При соединении такой детали с другой деталью из ККМ или металла до сих пор применяли технологию соединения по парам. Однако при такой технологии невозможно размечать размеры отдельно по каждой детали, и размеры размечают для всей сборки. Этот метод в развитии не может быть экономически перенесен на серийное производство. В частности, соединение по парам исключает взаимозаменяемость деталей, так как не существует их единого определения. Кроме того, соединение по парам является дорогостоящим процессом как в производстве, так и в послепродажном обслуживании с поставкой запчастей.

В этой связи объектом настоящего изобретения является способ, позволяющий соединять первую деталь из композитного материала, в частности, типа ККМ (композит с керамической матрицей), характеризующуюся относительно большим производственным допуском, со второй деталью с соблюдением достаточной точности, и позволяющий, в случае необходимости, заменить вторую деталь, например, в случае ремонта.

Эта задача решается способом, предназначенным для соединения первой детали из композитного материала с керамической матрицей со второй деталью по заданному размеру, отличающимся тем, что на упомянутую первую деталь устанавливают вставку, причем упомянутая вставка содержит утолщение по отношению к упомянутому размеру, вставку обрабатывают для доведения ее поверхности до упомянутого заданного размера, упомянутую вторую деталь устанавливают на вставку и вторую деталь жестко соединяют с первой деталью через вставку.

Благодаря использованию вставки, предпочтительно выполняемой из металла, которую можно подвергать точной механической обработке, получают возможность просто и экономично устанавливать вторую деталь относительно первой по необходимому размеру. При возможной непосредственной механической обработке матрицы из керамического материала возникает опасность ухудшения свойств композитного материала на большей части посадочной поверхности между двумя деталями, так как это приводит к оголению волокон.

В частности, в первой детали высверливают гнездо для размещения в нем вставки. Предпочтительно используют вставку с цилиндрической частью и заплечиком, вставку устанавливают ее цилиндрической частью до упора в заплечик и закрепляют при помощи шайбы, которую напаивают на сторону, противоположную заплечику. Такой способ крепления вставки в гнезде первой детали позволяет максимально предохранять материал от появления коррозии. В частности, температуру пайки выбирают со значением, превышающим рабочую температуру. Таким образом, поскольку металлическая вставка расширяется сильнее, чем материал ККМ, достаточно установить и подогнать шайбу в горячем виде. Охлаждаясь, металл усаживается, и пластина из ККМ оказывается зажатой между шайбой и заплечиком при его охлаждении или работе до температуры, ниже температуры пайки.

В зависимости от применения механической обработке подвергают участок вставки с заплечиком и/или цилиндрическую часть вставки.

Предпочтительно вторую деталь жестко соединяют с первой деталью при помощи заклепки, сварного штифта или болта, проходящего через вставку по оси цилиндрической части.

Объектом настоящего изобретения является также вставка для осуществления способа, согласно которому первую деталь определенной толщины соединяют со второй деталью при соблюдении определенного размера сборки. Она отличается тем, что цилиндрическая часть имеет высоту, превышающую толщину первой детали, при этом заплечик содержит утолщение, которое может быть обработано механически. Предпочтительно вставка содержит центральное расточное отверстие, проходящее через цилиндрическую часть и заплечик. В частности, заплечик содержит средство затягивания для стопорения вставки во время механической обработки.

Далее следует более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, в числе которых:

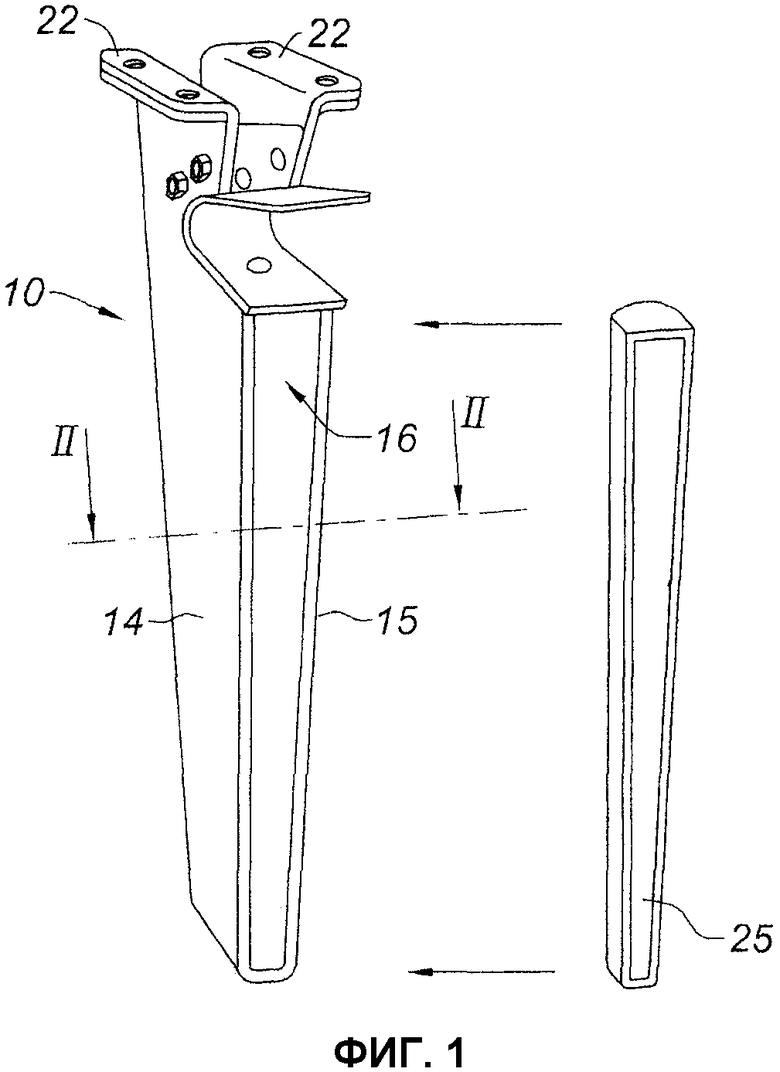

Фиг.1 представляет вид в изометрии стойки пламестабилизатора устройства дожигания в турбореактивном двигателе.

Фиг.2 - вид в разрезе по плоскости II-II стойки, показанной на фиг.1.

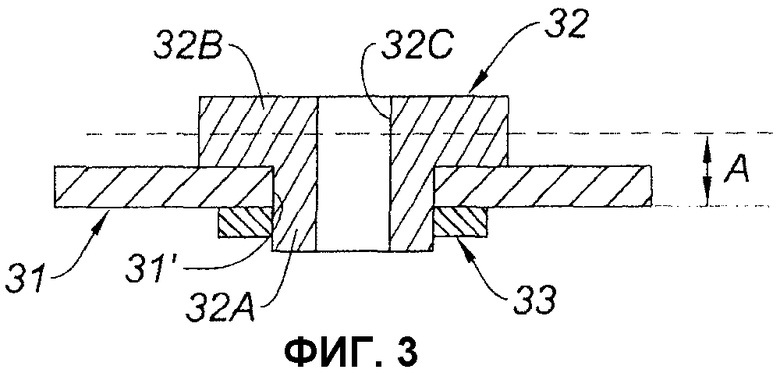

Фиг.3 - частичный вид в разрезе первой детали, соединяемой при помощи вставки в соответствии с настоящим изобретением.

Фиг.4 - вид двух деталей, соединенных в соответствии с настоящим изобретением.

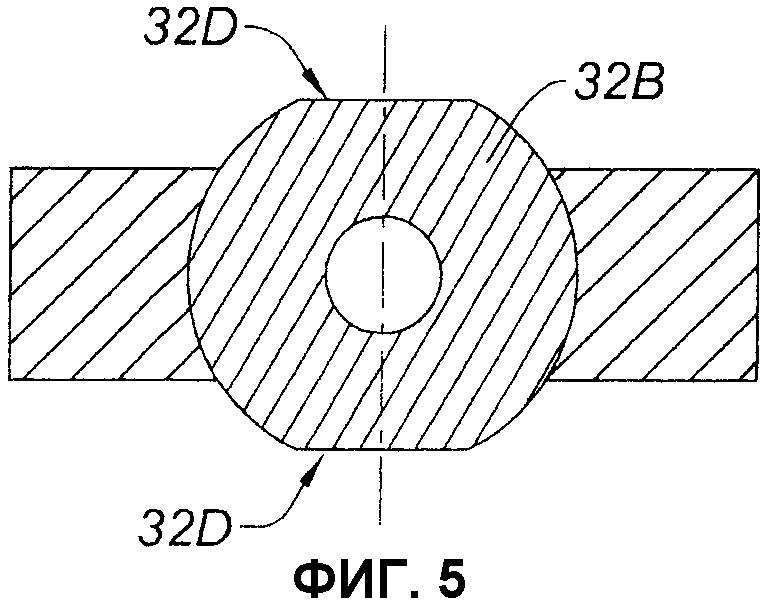

Фиг.5 - вид сверху варианта выполнения вставки.

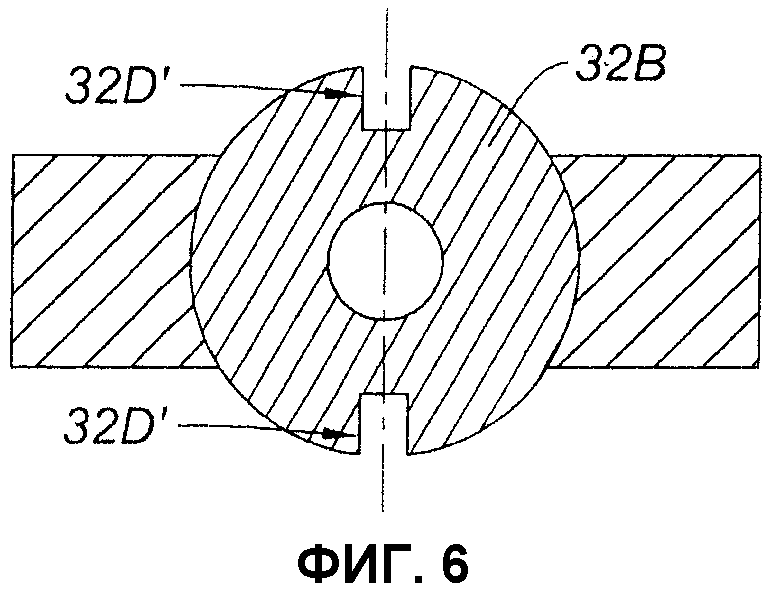

Фиг.6 - вид другого варианта вставки.

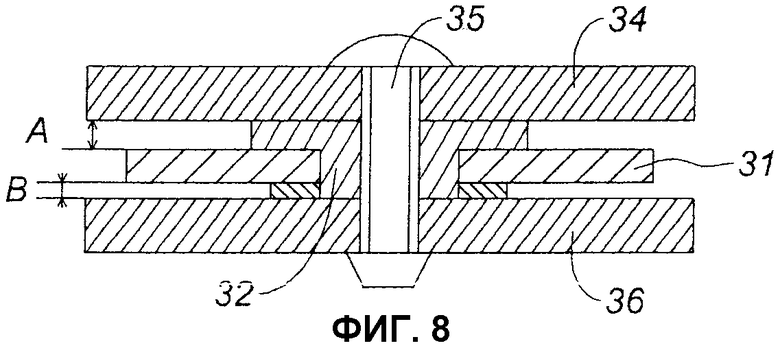

Фиг.7 и 8 представляют другой вариант осуществления способа соединения в соответствии с настоящим изобретением.

На фиг.1 и в разрезе на фиг.2 показана стойка 10 пламестабилизатора, используемого в системе дожигания турбореактивного двигателя. Эту стойку выполняют из композитного материала, что раскрыто в патентной заявке FR 0400651, поданной на имя заявителя. Композитный материал типа ККМ (композит с керамической матрицей) позволяет выполнять моноблочную конструкцию в данном случае V-образной формы с двумя стенками 14 и 15, расходящимися, начиная от кромки 17. Стойка содержит два фланца 20 и 22 крепления к наружному картеру канала дожигания. Удлиненная полость 16, выполненная между двумя стенками и обращенная в сторону выхода канала, служит для подачи смеси воздух-горючее в первичный контур. Капот или экран 25, показанный отдельно на фиг.1, частично закрывает полость 16, оставляя при этом периферическое пространство Р, через которое горючая смесь впрыскивается в газовоздушный контур.

Точность монтажа в данном случае имеет большое значение, так как пространство между стенками 14 и 15 стойки и стенками капота 25 регулирует подачу смеси. В этом случае встает проблема, связанная с природой композитного материала, из которого изготовлены компоненты. Невозможно компенсировать разброс геометрических размеров детали путем механической обработки композитного материала для подгонки одной детали к другой из-за опасности коррозии волокон, проявляющейся при повышении температуры сверх 300°С. Кроме того, монтаж при помощи технологии попарного соединения не позволяет осуществлять замену одного элемента, так как размеры не будут соблюдены.

Согласно изобретению колебания геометрических размеров композитного материала компенсируют при помощи металлической или аналогичной вставки, которую можно обрабатывать до необходимого размера. Эта вставка, жестко соединяемая с деталью из композитного материала, обеспечивает воспроизводимые геометрические границы и позволяет легко осуществлять замену одного элемента запасной частью.

Настоящее изобретение не ограничивается монтажом элемента на стойке пламестабилизатора системы дожигания, но касается соединения любых деталей, из которых одна выполнена из композитного материала, в частности, типа ККМ, для которого требуется точная подгонка и которое может подлежать ремонту путем замены детали.

На фиг.3 и 4 показан способ соединения в соответствии с настоящим изобретением.

Необходимо соединить первую деталь 31 из композитного материала типа ККМ со второй деталью 34, которая может быть выполнена также из ККМ или просто из металла. Если вторая деталь тоже выполнена из ККМ, то предпочтительно устанавливать вторую обрабатываемую вставку на вторую деталь, при этом обе обработанные поверхности двух вставок входят между собой в контакт.

Как показано на фиг.3, деталь 31 содержит часть определенной толщины, образующую зону крепления второй детали 34. В отверстие детали 31 устанавливают вставку 32. Вставка 32 состоит из цилиндрической части 32А и части с заплечиком 32В. Цилиндрическую часть вставляют в отверстие 31' детали, при этом она является достаточно длинной, чтобы выйти наружу с другой стороны, противоположной заплечику части 32В. На открытую часть цилиндрического элемента 32А напаивают шайбу 33. Таким образом, деталь 31 оказывается зажатой между шайбой и заплечиком 32В. Толщину Е элемента с заплечиком 32В вставки выбирают таким образом, чтобы его открытая сторона находилась выше уровня А. Этот уровень А соответствует требуемому размеру. В данном случае этот размер определяют по отношению к стороне детали 32, противоположной заплечику 32В. Размер может быть определен и по другому ориентиру.

Процесс осуществляют следующим образом.

В детали 31 высверливают отверстие 31', предназначенное для установки в нем части 32А вставки 32. В случае необходимости, во избежание любой возможности появления коррозии волокон во время работы, края высверленной зоны обрабатывают таким образом, чтобы восстановить матрицу, защищающую волокна композита.

Необходимо отметить, что работать таким же образом на опорной поверхности нельзя, так как матрица, восстановленная на поверхностной зоне по точному размеру, не будет иметь постоянную толщину, поэтому и требуется применение вставки.

Вставку 32 устанавливают в отверстие и на ее открытом конце закрепляют шайбу 33, например, при помощи пайки. В качестве материалов для вставки и для пайки используют, например, сплав на основе кобальта, такой как HS25 или L605. Этот материал может использоваться одновременно для применения в холодной среде (например, верхняя часть стойки в данном примере) и для применения в горячей среде (часть стойки, обдуваемая первичным потоком).

Пайка является более предпочтительной по сравнению со сваркой, так как позволяет ограничить напряжения в детали из ККМ во время соединения.

На фиг.4 показаны обе детали, соединенные друг с другом в соответствии с настоящим изобретением. Вставку обработали до размера А, и вторая деталь входит в контакт с обработанной стороной вставки. Эта вторая деталь может быть выполнена из композитного материала, как и первая, или из металла. Соединение осуществляют заклепкой через сквозное отверстие 32С, выполненное во вставке 32. Заклепка 35 сжимает две открытые противоположные стороны: одна сторона принадлежит детали 34, другая - цилиндрической части 32А вставки.

Таким образом, при помощи решения в соответствии с настоящим изобретением удается реализовать точное соединение двух деталей 31 и 34 независимо от допусков толщины одной или другой детали. Это соединение может быть легко демонтировано, в случае необходимости, деталь 34 можно заменить другой, при этом размер сохраняется, так как он определен обработанной вставкой.

На фиг.5 показан вариант выполнения вставки, при этом часть с заплечиком 32В содержит, согласно этому варианту, две лыски 32D, выполненные механической обработкой параллельно друг другу вдоль оси цилиндрической части 32А, это средство позволяет зажать вставку во время обработки до нужного размера.

На фиг.6 показан вариант, отличающийся от варианта, показанного на фиг. 5. Здесь речь идет о двух вырезах 32D', взаимодействующих с крепежным инструментом во время операции обработки вставки до нужного размера.

На фиг.7 и 8 показан вариант осуществления настоящего изобретения в рамках другого использования. В данном случае речь идет о соединении первой детали 31 со второй 34 и третьей 36 деталями. Соединение между первой деталью 31 и второй деталью 34 осуществляют по размеру А, а соединение между первой деталью и третьей деталью 36 - по размеру В. Для этого используют вставку 32, цилиндрическая часть 32А и часть с заплечиком 32В которой имеют утолщение, достаточное для осуществления механической обработки до необходимого размера А и В соответственно. Все три детали соединяют при помощи одной заклепки.

Изобретение относится к способу соединения деталей и к вставке для осуществления этого способа. Способ соединения первой детали из композитного материала с керамической матрицей со второй деталью по заданному размеру характеризуется тем, что на первую деталь устанавливают вставку, имеющую утолщение по отношению к заданному размеру. Затем вставку обрабатывают для доведения ее поверхности до упомянутого заданного размера, после этого вторую деталь устанавливают на вставку и жестко соединяют с первой деталью через вставку. Вставка для осуществления упомянутого способа характеризуется тем, что ее цилиндрическая часть имеет высоту, превышающую толщину первой детали, при этом заплечик содержит утолщение, предназначенное для механической обработки. В результате становится возможным осуществить точное воспроизводимое соединение, в котором по меньшей мере одна деталь выполнена из композитного материала с керамической матрицей, которое является разборным. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Способ соединения первой детали из композитного материала с керамической матрицей со второй деталью по заданному размеру (А), отличающийся тем, что на первую деталь устанавливают вставку, имеющую утолщение по отношению к заданному размеру (А), вставку обрабатывают для доведения ее поверхности до упомянутого заданного размера, вторую деталь устанавливают на вставку и жестко соединяют с первой деталью через вставку.

2. Способ по п.1, отличающийся тем, что в первой детали высверливают гнездо для установки в нем вставки.

3. Способ по п.2, отличающийся тем, что вставку, содержащую цилиндрическую часть и часть с заплечиком, устанавливают ее цилиндрической частью в гнездо до упора в заплечик и закрепляют при помощи шайбы, которую запаивают на стороне детали, противоположной заплечику.

4. Способ по п.3, отличающийся тем, что температура пайки превышает рабочую температуру сборки, чтобы осуществить затягивание вставки на первой детали.

5. Способ по п.3, отличающийся тем, что часть вставки с заплечиком и/или цилиндрическую часть вставки подвергают механической обработке.

6. Способ по п.1, отличающийся тем, что вторую деталь жестко соединяют с первой деталью при помощи заклепки, сварного штифта или болта, проходящего через вставку по оси цилиндрической части.

7. Способ по п.1, отличающийся тем, что подсоединяют третью деталь через вставку.

8. Вставка для осуществления способа по п.1, предназначенная для соединения первой детали определенной толщины со второй деталью определенного монтажного размера, отличающаяся тем, что ее цилиндрическая часть имеет высоту, превышающую толщину первой детали, при этом заплечик содержит утолщение, предназначенное для механической обработки.

9. Вставка по п.8, содержащая центральное расточное отверстие, проходящее через цилиндрическую часть и заплечик.

10. Вставка по одному из пп.8 или 9, в которой заплечик содержит средство затягивания для стопорения вставки во время механической обработки.

| Станок для сборки и резки викелей | 1981 |

|

SU1024301A1 |

| US 6431083 В1, 13.08.2002 | |||

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1988 |

|

RU2013417C1 |

| US 5327814 А, 12.07.1994. | |||

Авторы

Даты

2010-06-20—Публикация

2006-04-14—Подача