Изобретение касается способа защиты против износа термоструктурной детали из композитного материала с керамической матрицей, покрытия и детали, полученных этим способом.

Термоструктурные композитные материалы характеризуются механическими свойствами, дающими возможность создавать структурные детали, сохраняющие свои механические свойства при высоких температурах. Они состоят из каркаса из уплотненных волокон и матрицы из огнеупорного материала, который заполняет, по меньшей мере частично, поры волокнистого каркаса. Выбор материалов для волокон и матрицы, как правило, ориентирован на углерод и керамику.

В качестве примеров термоструктурных композитных материалов можно назвать: композиты углерод/углерод (С/С) и композиты с керамической матрицей (CMC), такие как C/SiC или SiC/SiC (каркас из углеродных волокон или SiC и матрица из карбида кремния), или C/C-SiC (каркас из углеродных волокон и матрица из смеси углерода и карбида кремния), или C/Si-B-C (каркас из углеродных волокон и самозаживляющая матрица), или еще C/C-SiC-Si (композит С/С, силицированный в процессе реакции с Si).

Изобретение касается создания защитных покрытий, предназначенных улучшать сопротивляемость износу трением при высокой температуре (между 500°С и 1000°С или выше) композитных материалов с керамической матрицей (CMC), в особенности включающую карбид кремния.

Было обнаружено, что эти материалы CMC демонстрируют сопротивляемость износу трением при предельной высокой температуре для некоторых применений, например для первичной подвижной створки (управляющей или сопровождающей) эжекционного сопла турбореактивного двигателя.

Попытки изменения материала CMC изменением состава матрицы и/или волокон или структуры материала не принесли достаточных улучшений.

Настоящее изобретение имеет задачей разработать высокоэффективный способ защиты против износа термоструктурной детали из композитного материала с керамической матрицей, позволяющий устранить недостатки, присущие известным техническим решениям.

Согласно настоящему изобретению эта задача решается способом, отличающимся тем, что покрытие выполняют с использованием следующих этапов:

a) приготавливают смесь, включающую в себя силикагель, порошок керамического огнеупорного кремнеземистого и/или глиноземистого материала и воду;

b) наносят на детали по меньшей мере один слой смеси;

c) осуществляют сушку слоя; и

d) нагревают деталь до температуры, выше 1000°С, позволяющей осуществить прокаливание слоя и сформировать эмалевое покрытие.

Таким образом ясно, что простым применением смеси на водной основе с последующей ее сушкой и прокаливанием при высокой температуре создается эмалевое покрытие, обеспечивающее защиту против износа трением при высокой температуре.

Это решение имеет также дополнительное преимущество, выражающееся в простоте реализации и возможности использования его в промышленных условиях при малой себестоимости.

Кроме того, было обнаружено, что способ согласно изобретению позволяет осуществить покрытие не только как стойкое к износу трением при высокой температуре, но также как покрытие, которое может быть использовано для изменения характеристик излучательной способности зоны, покрытой с добавлением присадок и/или наполнителей, выбранных для этой цели. Например, если покрытие выполнено на внутренней поверхности (напротив оси) створок, можно использовать наполнитель, увеличивающий излучательную способность, чтобы уменьшить отражения, порожденные внутренней частью двигателя. В качестве альтернативы или в совокупности, если покрытие выполнено на внешней поверхности створок, можно использовать наполнитель, уменьшающий излучательную способность и кажущуюся температуру, чтобы сократить также инфракрасную сигнатуру реактивного двигателя.

В целом, благодаря решению, согласно настоящему изобретению, возможно таким образом осуществлять покрытие типа эмали на любой детали CMC, для того чтобы усилить ее свойство сопротивляемости износу трением при высокой температуре.

Следует особо отметить, что результаты существенно улучшаются, когда смесь нанесена на внешний слой детали, включающий карбид кремния (SiC) и/или карбид бора (ВС).

Было установлено, что, согласно рассмотренному применению, смесь может быть расположена на всей внешней поверхности детали или на ее части. Например, в случае диффузора сопла двигателя, смесь может быть расположена только на поверхностях, подвергающихся воздействию трения, в особенности на тех, которые относятся к внешней или к внутренней поверхности подвижных створок диффузора.

Преимущественно вносимый в смесь керамический огнеупорный материал принадлежит к группе веществ, включающей силикаты глинозема (в особенности муллит, а также силиманит), силикаты алюминия (например, кианит) и глинозем.

Преимущественно в качестве огнеупорного керамического материала используют муллит и смесь, содержащую ортофосфорную кислоту Н3РО4.

Полезно, чтобы слой имел толщину порядка 200 мкм (после сушки).

Предпочтительно, чтобы способ согласно изобретению дополнительно включал в себя до этапа d) этап шлифовки пемзой с добавлением абразива, содержащего нитрид бора, для того чтобы получить гладкую поверхность и улучшать скольжение по поверхности покрытия.

Настоящее изобретение касается также защитного покрытия против износа термоструктурной детали из композитного материала с керамической матрицей, выполняемого согласно способу, описанному выше.

Настоящее изобретение касается также защитного покрытия против износа термоструктурной детали из композитного материала с кермической матрицей, отличающегося тем, что покрытие образует эмаль, содержащую огнеупорные вещества кремнеземистого и/или глиноземистого характера.

Настоящее изобретение также касается термоструктурной детали из композитного материала с керамической матрицей, которая отличается тем, что включает в себя защитное покрытие против износа, составленное из эмали, содержащей огнупорные вещества кремнеземистого и/или глиноземистого характера.

В одном из двух вышеописанных случаев, преимущественно, внешний слой детали, расположенной под покрытием, содержит карбид кремния (SiC) и/или карбид бора (ВС).

Например, деталь, согласно настоящему изобретению, представляет собой подвижную створку реактивного сопла переменного сечения для дросселирования турбореактивного двигателя, створку, у которой по меньшей мере часть поверхности (внешней и/или внутренней) снабжена защитным покрытием против износа.

Другие преимущества и характеристики изобретения будут более очевидны из нижеследующего описания неограничительного примера осуществления, приведенного со ссылками на чертежи, в числе которых:

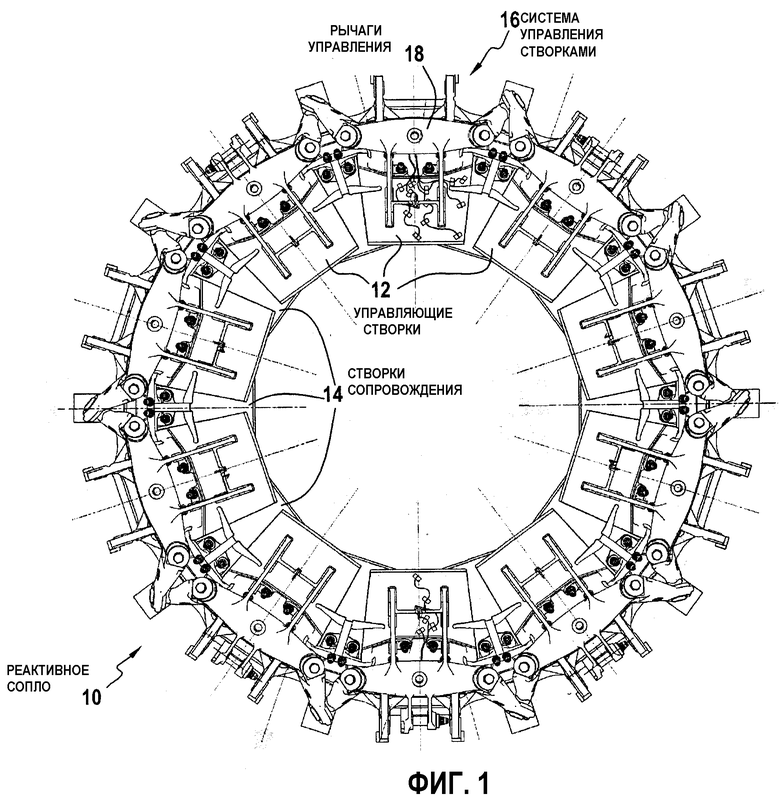

Фиг.1 представляет собой частичную проекцию задней части турбореактивного двигателя; и

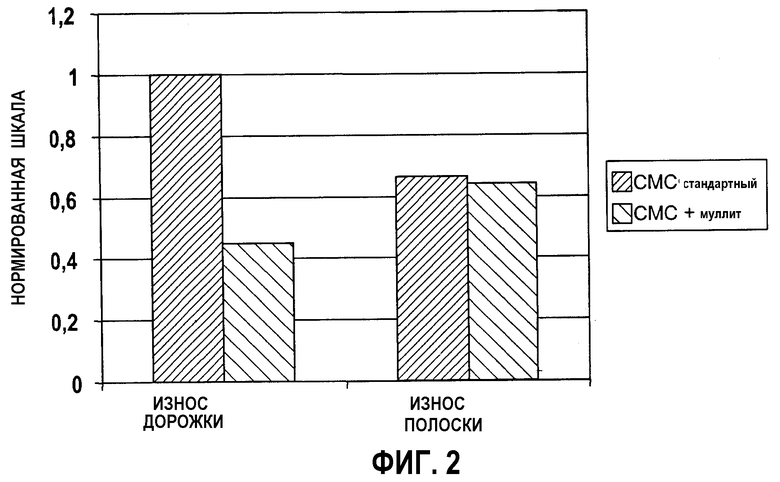

Фиг.2 представляет результаты теста на износ.

Пример реализации

Изготовили смесь из следующих компонентов:

- силикагель с удельной поверхностью от 200 до 300 м2/г,

- муллит (2SiO2, 3Al2O3) с частичками диаметром <40 мкм,

- вода, и

- ортофосфорная кислота Н3РО4.

Компоненты смешаны до получения однородной суспензии, которая была процежена на сите с ячейкой 50 мкм для устранения комков.

Получили смесь в пропорциях, обеспечивающих состав покрытия типа муллит, что отражено ниже в Таблице 1.

Эта смесь образует водный раствор, который можно положить в один или несколько слоев разными способами: разбрызгиванием пульверизатором, нанесением кистью или тампоном и/или погружением (обмакиванием).

В дальнейшем было произведено быстрое наложение смеси (за 10-15 минут после начала приготовления), так как смесь сгущается со временем.

Разбрызгивание было осуществлено пульверизатором, форсунка которого по отношению к детали располагалась на расстоянии в диапазоне от 25 до 35 мм, под давлением 2 бар.

Оптимальная толщина покрытия применительно к створкам сопла из CMC соответствует 200 микрометрам (толщина после сушки), в одном или двух слоях. На самом деле утолщение, провоцирующее трещинки, и недостаток толщины не позволяют избавиться от неровностей материала детали.

Следует отметить, что на этой стадии покрытие с выявленными недостатками может быть устранено простой промывкой и после сушки возможно наложение нового слоя.

Поэтому, прежде чем осуществлять операцию окончательной сушки, смесь лучше наносить в два (или больше) тонких слоя с промежуточными этапами сушки, чем положить единственный густой слой смеси; это необходимо для того, чтобы избегать образования трещинок на покрытии.

После того когда покрытие было нанесено на деталь, оно было высушено в сушильном шкафу при 60°С в течение 30 минут.

Во время этой сушки частицы приближаются друг к другу и смесь формируется наподобие цементного раствора, в котором кремнезем является зернистым наполнителем, а муллит является связующим агентом.

После сушки покрытие представляет собой поверхность, которую шлифуют пемзой с добавлением абразива, содержащего нитрид бора: таким образом уравнивают толщину покрытия выравниванием его поверхности и улучшают гладкость покрытия (другие нитриды, такие как нитрид алюминия или нитрид кремния, также могут быть использованы).

Таким образом, поверхность делают более гладкой, прежде чем осуществлять прокаливание, для чего деталь помещают непосредственно в печь при температуре более чем 1000°С (предпочтительно -1100°С) на период 5-15 минут в зависимости от массы детали.

Эти операции были осуществлены на всей поверхности двух деталей для проведения теста на износостойкость: пластинка, сформированная в дорожку 40 на 50 мм, а также полоска длиной 30 мм и шириной 8 мм.

Тест износостойкости состоял в том, что полоску размещали таким образом, чтобы ее края находились в контакте с дорожкой, и затем осуществляли ее возвратно-поступательное перемещение.

Фиг.2 показывает результаты износа для идентичных тестовых условий в сравнении между стандартным материалом CMC (вида C/SiC) и тем же материалом, защищенным покрытием типа муллит.

Эти результаты представлены в виде гистограммы, нормированной на величину износа дорожки на пластинке из стандартного материала CMC, взятого как сравнительный.

Согласно этим результатам было установлено, что износ дорожки снижен значительно больше чем наполовину, когда он осуществлен при наличии защитного покрытия против износа.

Износ полоски в присутствии покрытия также менее значителен: имеющаяся относительно малая разница также объясняется условиями испытания.

Для демонстрации возможное применение способа защиты против износа согласно изобретению рассмотрим фиг.1, на которой показано сопло 10, представленное в своей наиболее закрытой позиции, образующей сходящийся конус.

Сопло 10 включает в себя управляющие створки 12 и створки сопровождения 14, приводимые в движение системой управления 16, включающей в себя как важные звенья рычаги управления 18.

В частности, сопло 10, представленное на фиг.1, может включать в себя управляющие створки 12, выполненные из CMC, и металлические створки сопровождения 14: в этом случае констатируют повышенный износ поверхностей управляющих створок 12, находящихся в механическом контакте с металлическими створками сопровождения 14.

Между тем, сопло 10 может также включать в себя управляющие створки 12 и створки сопровождения 14, выполненные в их совокупности из материала CMC.

Если речь идет о турбореактивном двигателе с форсажным дожиганием, то створки находятся на выходе первичного потока в условиях теплового потока, при температуре от 700°С до 950°С.

В этом случае осуществляют защитное покрытие против износа, согласно изобретению, так, как это описано ранее, либо на всей поверхности обоих типов створок 12 и 14, либо только в внутренних поверхностях управляющих створок 12 и только на внешних поверхностях заслонок сопровождения 14, или только на зонах этих поверхностей, контактирующих одна с другой в различных возможных позициях.

Подразумевается, что огнеупорный керамический материал выбран таким образом, чтобы его коэффициент расширения был максимально идентичен таковому для композитного материала с керамической матрицей - материала детали, на которой покрытие нанесено.

В том случае, когда защищаемая деталь состоит из композита С/С, наложение смеси может быть осуществлено непосредственно на деталь, либо после формирования огнеупорного подслоя, в частности подслоя из SiC.

Использование настоящего изобретения не ограничивается створками сопла, но оно может быть применено ко всем термоструктурным деталям из композитного материала с керамической матрицей, особенно включающей SiC, которые могут быть подвергнуты износу трением по всей их поверхности или части ее. Изобретение может найти широкое применение при изготовлении перегородок камер сгорания, картеров, элементов камеры дожигания.

Изобретение касается способа защиты против износа термоструктурной детали из композита с керамической матрицей и может быть использовано для подвижных створок сопла турбореактивного двигателя из SiC. Покрытие выполняют с использованием следующих этапов. Приготавливают смесь, включающую в себя силикагель, порошок керамического огнеупорного кремнеземистого и глиноземистого материала и воду, наносят на деталь по меньшей мере один слой смеси, сушат, шлифуют пемзой с добавлением абразива, содержащего нитрид бора. Нагревают деталь до температуры, выше 1000°С, которая позволяет осуществить прокаливание слоя и сформировать эмалевое покрытие. В состав покрытия могут быть дополнительно введены присадки для изменения характеристик излучательной способности покрытой зоны. Технический результат изобретения - обеспечение защиты детали против износа трением при высокой температуре. 6 н. и 7 з.п. ф-лы, 1 пр., 2 ил., 1 табл.

1. Способ защиты против износа термоструктурной детали из композитного материала с керамической матрицей, отличающийся тем, что наносят покрытие с использованием следующих этапов:

a) приготавливают смесь, включающую в себя силикагель, порошок керамического огнеупорного кремнеземистого и глиноземистого материала и воду;

b) наносят на деталь по меньшей мере один слой смеси для формирования зоны с покрытием;

с) осуществляют сушку слоя; и

d) шлифуют высушенный слой пемзой с добавлением абразива, содержащего нитрид бора;

е) нагревают деталь до температуры выше 1000°С, позволяющей осуществить прокаливание слоя и сформировать эмалевое покрытие на указанной зоне, имеющее толщину порядка 200 мкм.

2. Способ по п.1, отличающийся тем, что смесь наносят на внешний слой детали, содержащий карбид кремния (SiC) и/или карбид бора (ВС).

3. Способ по одному из пп.1 или 2, отличающийся тем, что в смесь вносят керамический огнеупорный материал, принадлежащий к группе веществ, включающей силикаты глинозема, силикаты алюминия и глинозем.

4. Способ по п.1, отличающийся тем, что в качестве керамического огнеупорного материала в смесь вводят муллит (3Al2O3·2SiO2).

5. Способ по п.1, отличающийся тем, что в смесь также вводят ортофосфорную кислоту.

6. Защитное покрытие против износа термоструктурной детали из композитного материала с керамической матрицей, отличающееся тем, что оно выполнено в соответствии со способом по пп.1-5.

7. 3ащитное покрытие против износа термоструктурной детали из композитного материала с керамической матрицей, отличающееся тем, что оно образует эмаль, содержащую огнеупорный кремнеземистый и глиноземистый материал и имеет толщину порядка 200 мкм, причем эмаль дополнительно содержит наполнитель, формирующий присадку, изменяющую излучательную способность зоны с покрытием.

8. Покрытие по п.7, отличающееся тем, что внешний слой детали, расположенной под покрытием, содержит карбид кремния (SiC) и/или карбид бора (ВС).

9. Термоструктурная деталь из композитного материала с керамической матрицей, отличающаяся тем, что она содержит защитное покрытие против износа, представляющее собой эмаль, содержащую огнеупорный кремнеземистый и глиноземистый материал, и имеющее толщину порядка 200 мкм, причем эмаль дополнительно содержит наполнитель, формирующий присадку, изменяющую излучательную способность зоны с покрытием.

10. Деталь по п.9, отличающаяся тем, что ее внешний слой, расположенный под покрытием, содержит карбид кремния (SiC) и/или карбид бора (ВС).

11. Деталь по п.9 или 10, отличающаяся тем, что она выполнена как подвижная створка (12, 14) реактивного сопла (10) переменного сечения для дросселирования турбореактивного двигателя, причем, по меньшей мере, часть ее поверхности (внешней и/или внутренней) снабжена защитным покрытием против износа.

12. Реактивное сопло, включающее в себя деталь по п.11.

13. Турбореактивный двигатель, включающий в себя деталь по п.11.

| DE 19911611 А, 16.11.2000 | |||

| СЕМЧЕНКО Г.Д | |||

| Золь-гель процесс в керамической технологии | |||

| - Харьков, 1997, с.104-106 | |||

| FR 2860046 А, 25.03.2005 | |||

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОВЫШЕНИЯ ЕГО СТОЙКОСТИ К ОКИСЛЕНИЮ | 2001 |

|

RU2240991C2 |

| JP 2051484 А, 21.02.1990 | |||

| US 5725955 А, 10.03.1998. | |||

Авторы

Даты

2012-09-20—Публикация

2006-09-28—Подача