Изобретение касается соединения керамических тел друг с другом путем образования продукта реакции окисления.

В соответствии с изобретением первое керамическое тело и второе керамическое тело устанавливаются смежно друг с другом, поверхность первого тела обращена к поверхности второго тела (поверхности по существу совпадающие или компланарные) с тем, чтобы определить зону соединения между ними. Металл, образующий продукт окисления, например алюминий, располагают относительно зоны соединения таким образом, что продукт реакции окисления образуется в зоне соединения. Сборка затем нагревается в присутствии окислителя в парообразной фазе до температуры выше точки плавления металла, но ниже точки плавления продукта реакции окисления, для образования распада металла и реакции окислителя в паровой фазе с расплавленным металлом с получением продукта реакции окисления. По крайней мере часть продукта реакции поддерживается в контакте с расплавленным металлом и окислителем, чтобы постепенно извлекать расплавленный металл из ванны или тела металла через продукт реакции окисления в направленные зоны связывания. Реакция продолжается в течение времени, достаточного чтобы соединить с помощью продукта реакции окисления совпадающие поверхности друг с другом.

Продукт реакции взаимодействия означает один или больше металлов в любом окисленном состоянии, в котором металл отдал электроны или поделил взаимно электроны с другим элементом, соединением или их комбинацией. Соответственно "продукт реакции взаимодействия" согласно этому определению включает в себя продукт реакции одного или больше металлов с описанным здесь окислителем в паровой фазе.

В качестве газообразной реакционной среды могут быть использованы кислородсодержащий газ (включая воздух), азотсодержащий газ (например, формиргаз), галоген, сера, фосфор, мышьяк, углеродные соединения (включая углеводороды низкого молекулярного веса, например, метан, этан, этилен, пропилен и ацетилен как источник углерода), соединения бора, селен, теллур, смеси Н2/Н2О и СО/СО2 и/или соединения или смеси таких соответствующих окислителей.

В качестве металла используют относительно чистые металлы: выпускаемые промышленностью с примесями, сплавы и/или интерметаллические соединения металлов.

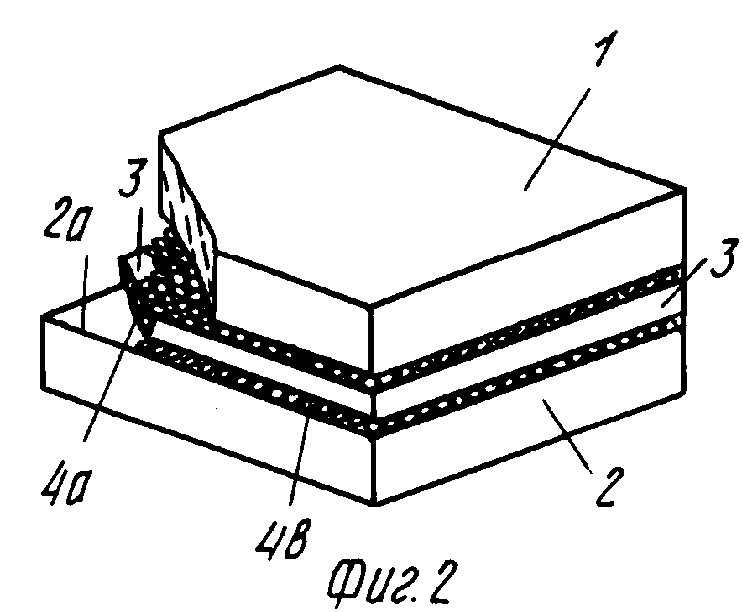

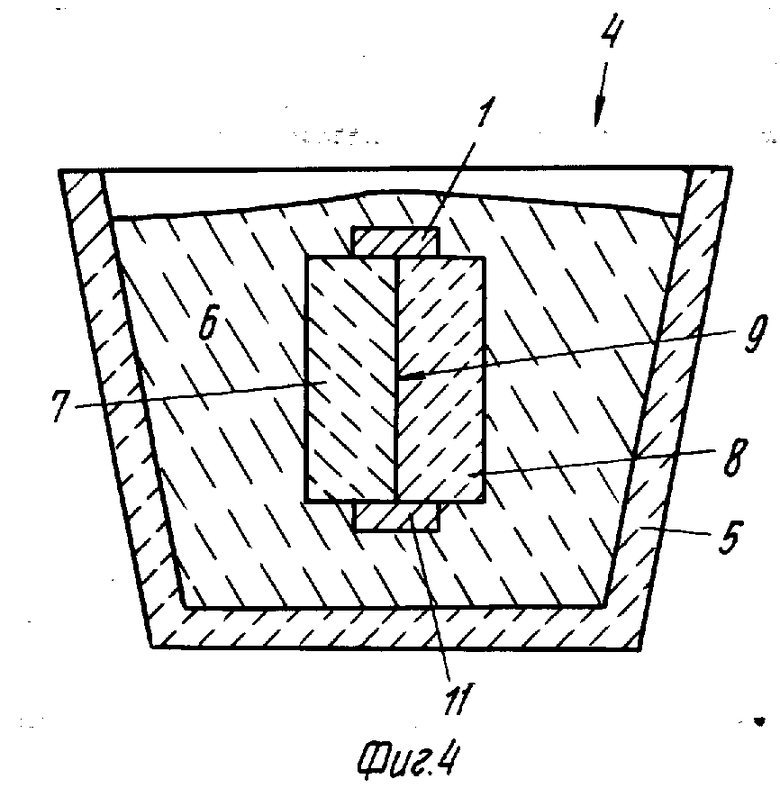

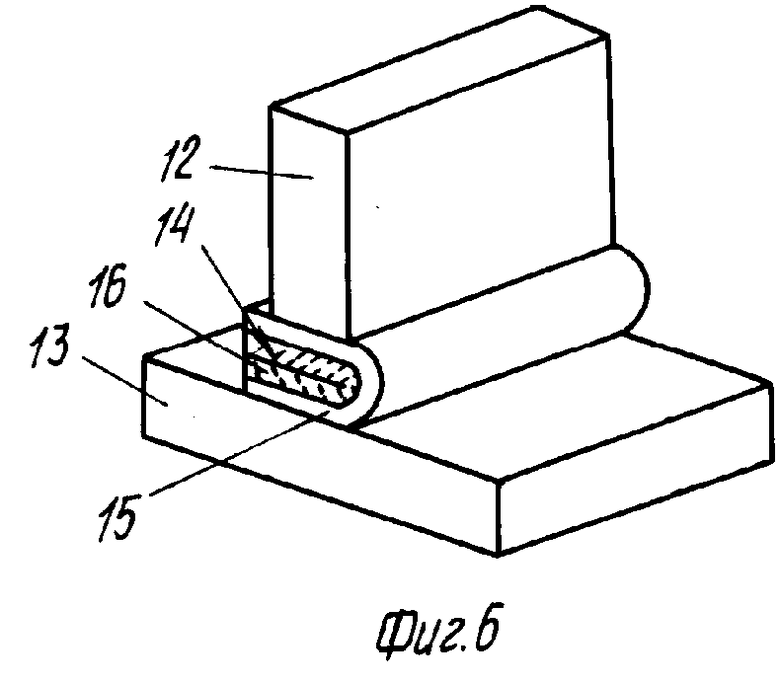

На фиг. 1-7 представлены схемы сборок, соответствующие вариантам реализации изобретения (каждая сборка включает в себя керамические тела, которые должны быть связаны или соединены вместе, и металл); на фиг. 2 и 3 - то же, виды в перспективе сборки с вырывом сегментов; на фиг. 4 - схема сборки, включающая в себя керамические тела, которые должны быть соединены вместе, и металл (сборка погружается в удерживающий слой, содержащийся в огнеупорном резервуаре); на фиг. 5 - то же, вид в перспективе только керамических тел сборки с вырывом сегмента в одном из тел; на фиг. 6 - схема сборки керамического блока и вертикального направленного вверх керамического блока, имеющих размещенный между ними двойной слой фольги металла с материалом активатора; на фиг. 7 - вид в перспективе сборки трех керамических тел, содержащей два блока, и вертикальный направленный вверх блок; на фиг. 8 - фото при 2,5-кратном увеличении связанного керамического продукта в примере 3; на фиг. 9 - фото при 50-кратном увеличении, показывающее керамический продукт, связанный с помощью способа в примере 3.

Обращенные друг к другу соединяемые поверхности могут включать в себя планарные или иначе по существу совпадающие керамические стороны состыкованных или смежных тел, таких как пластины или плиты, диски, блоки, кубы, полосы и тому подобное, профилированные или нет. При необходимости одно или все керамические тела могут быть керамическим композитным материалом, включающим в себя материал керамического наполнителя, погруженного в керамическую матрицу. В используемом здесь значении не требуется, чтобы обращенные друг к другу поверхности показывали геометрическое совпадение, но достаточно, чтобы они образовывали совместно площадь, достаточную для установления по существу компланарной связывающей зоны между ними. Поверхности не обязательно должны быть планарными, они могут быть дугообразными, например, поверхность одного тела выпуклая, а поверхность другого - вогнутая, тем самым образуя совпадающие поверхности. Толщина зоны соединения может быть достаточно малой или больше.

Связывание производится продуктом реакции окисления, образуемым окислением металла, который ориентирован относительно зоны соединения, так что продукт реакции окисления, образованный из металла, соединяет и связывает смежные поверхности. Смежные поверхности могут быть в контакте друг с другом (или с телом металла) или могут слегка отстоять друг от друга или же устанавливаться под небольшим углом относительно друг друга, создавая небольшой зазор на одной стороне зоны соединения. Материал активатора и/или металл может быть, но не обязательно, расположен между смежными поверхностями. Например, металл может быть образован как фольга или лист, прослоенный дополнительным пространством между смежными поверхностями, или как одно или больше тел металла, расположенных снаружи, но смежно с зоной соединения, например, в стыковочном контакте с частью или со всем периметром зоны связывания. Особенно в последнем случае рост или развитие продукта реакции окисления из тела металла начинается с точки происхождения снаружи связывающей зоны и прогрессирует по крайней мере частично в зону связывания. Фактически рост продукта взаимодействия входит и распространяется по крайней мере частично в том, что может быть просто трещиной или швом между двумя керамическими телами, чьи поверхности находятся в близком или состыкованном контакте.

Металл, например алюминий, нагревается в присутствии окислителя в паровой фазе, например воздуха, до температуры выше его точки плавления, но ниже точки плавления продукта реакции окисления, для образования тела или ванны расплавленного основного металла. В случае алюминия как предшествующего продукта металла и воздуха как окислителя этот район температуры находится в диапазоне примерно от 850 до 1450оС. Расплавленный металл реагирует с окислителем в паровой фазе для образования продукта реакции окисления, и продукт поддерживается по крайней мере частично в контакте с расплавленным металлом и окислителем в паровой фазе. В этом диапазоне температуры расплавленный металл транспортируется через ранее образованный продукт реакции окисления в сторону окислителя в паровой фазе. Когда расплавленный металл входит в контакт с окислителем в паровой фазе на границе раздела между окислителем в паровой фазе и ранее образованным продуктом реакции окисления, он окисляется окислителем в паровой фазе, тем самым растет или образуется постепенно более толстый слой или тело продукта реакции окисления. Процесс длится достаточное время, чтобы образовать керамическое тело, состоящее из поликристаллического продукта реакции окисления (и также может иметь интерсвязанные металлические компоненты, включая неокисленный основной металл). Однако процесс может проводиться для окисления всего или почти всего связанного металла и в теле образуются пустоты или поры. Процесс может быть усилен путем использования легирующей добавки, например в случае металла-алюминия, окисляемого в воздухе путем использования магния или кремния в качестве добавок.

Хотя изобретение описано подробно в отношении металла предшествующего продукта-алюминия, другие металлы как титан, олово, цирконий, гафний и кремний в качестве металлов предшествующего продукта могут использоваться при реализации изобретения.

Любые керамические продукты могут использоваться как керамические тела, которые должны быть связаны друг с другом, такие как оксиды металлов, бориды, карбиды или нитриды, которые были прессованы и синтезированы или иначе обработаны традиционными способами. Керамические тела, полезные для реализации изобретения, содержат глинозем, двуокись циркония, карбид кремния, нитрид кремния, диборид титана, нитрид титана или их комбинации. Керамические тела преимущественно являются неметаллическими и неорганическими по составу. Если керамические тела относительно плотные, т. е. с низкой пористостью, связывающая поверхность одного или обоих тел может быть химически протравлена или механически обработана, например, обдувкой дробью, чтобы сделать участки, смежные с поверхностью, более грубыми, усиливая связывание.

На фиг. 1-3 показано первое керамическое тело 1, установленное смежно с вторым керамическим телом 2, с телом 3 фольги металла, прослоенного между керамическими телами. На чертежах толщина керамических тел 1 и 2 не обязательно показана в масштабе, а скорее с целью улучшения ясности иллюстрации. Например, тело 3 металла может быть значительно тоньше по отношению к керамическим телам, чем показано. Таким образом, тело 3 фольги может быть толщиной порядка 0,005 дюйма или в случае листа может быть от 0,010 до 0,020 дюйма толщины, а керамические тела 1 и 2 каждое могут быть по крайней мере около 1/16 дюйма толщины или несколько дюймов толщины или значительно толще.

Вообще, металл полезный для реализации изобретения, может иметь любую соответствующую форму, например, фольги, листов, пластин, проволок, стержней, дисков, плит и тому подобное. Один или больше дискретных кусков или тел металла предшествующего продукта может быть предусмотрено в любой данной сборке. Например, полоска металла, например фольги, может быть расположена на ее противоположных боковых сторонах по длине проволоки металла и отстоять на некотором расстоянии от места соединения керамических тел. В другом примере металл типа фольги или листа может быть согнут сам по себе (U-образный сгиб, фиг. 6), чтобы удвоить толщину металла в месте соединения керамических тел.

Тело 3 фольги сопряжено со связываемыми, по существу совпадающими, поверхностями 1а и 2а соответственно керамичес- ких тел 1 и 2 (фиг. 2 и 3). Обращенные друг к другу поверхности 1а и 2а определяют между собой зону соединения. Основные поверхности тела 3 фольги могут быть химически или механически очищены для удаления пленки окиси с этих поверхностей. Активатор, который служит для облегчения окисления металла предшествующего продукта, чтобы образовать продукт реакции окисления, может использоваться в одной или двух границах поверхностного раздела между телом 3 фольги и соответствующими связываемыми поверхностями 1а и 2а. Такое размещение материала активатора показано на фиг. 1-3 в виде слоев 4а и 4b материала активатора, толщина которых значительно преувеличена. Соответствующие материалы активатора могут наноситься на одну или обе основных поверхностей тела 3 фольги и/или на одну или обе связываемые поверхности 1а и 2а. Материалы активатора включают один или больше источника магния, цинка, кремния, германия, олова, свинца, бора, натрия, лития, кальция, фосфора, иттрия и редкоземельного металла. Источник этих металлов может содержать сам металл, сплавы металлов друг с другом или другими металлами, такими как металл предшествующего продукта, или соединения металлов, таких как оксиды, силикаты и тому подобное. Источник материала активатора (промотора) может использоваться совместно с металлом предшествующего продукта в виде сплава с металлом предшествующего продукта, покрытия на нем или иначе расположенного в непосредственной близости к нему, или же в виде комбинации таких способов. Например, материал-активатор в конкретной данной форме может наноситься на одну или обе поверхности металла предшествующего продукта или на одну или больше керамических поверхностей. Частицы материала активатора могут быть диспергированы в соответствующем связующем или носителе и наноситься на связываемые поверхности или на поверхности металла (позиции 4а и 4b). В качестве связующего может быть использовано органическое соединение, например поливиниловый спирт, который испаряется и/или сгорает во время процесса связывания и таким образом устраняется.

Окисление тела 3 фольги металла предшествующего продукта производится путем нагревания сборки (фиг. 1) до диапазона температуры выше точки плавления металла, но ниже точки плавления продукта реакции окисления, образуемого из него в результате контакта расплавленного металла предшествующего продукта с соответствующим окислителем в первой фазе. Этот интервал температур в случае алюминия в качестве металла предшествующего продукта в воздухе может иметь диапазон, например, от 800 до 1450оС и более предпоч- тительно от 900 до 1350оС. Соответствующий материал активатор может наноситься на поверхность тела 3 фольги. Практически сборка (фиг. 1) может помещаться в печь, которая открыта для воздуха или оборудована иначе для циркуляции окислителя в паровой фазе. Сборка нагревается до требуемого диапазона температуры и поддерживается при этой температуре в течение времени, достаточного для образования и выращивания продукта реакции окисления и соединения и связки поверхностей 1а и 2а, тем самым связывая керамические тела 1 и 2 друг с другом. В одном варианте реализации изобретения тело 3 фольги металла предшествующего продукта является фольгой предшествующего продукта алюминия, и керамические тела 1 и 2 содержат α-глинозем, образованный путем синтезирования порошков при высокой температуре. Например, семь таких сборок (фиг. 1) было подготовлено, в них два керамических тела 1 и 2 содержали глинозем, каждое имело размер примерно 3/4 дюйма длины боковой стороны, были связаны вместе. В каждой из семи сборок использовался разный материал активатор, выбранный из группы, состоящей из Ni, Mn3O4, ZnO, TiC, ZrN, CuO и Fe2O3. Секция алюминиевой фольги (тело 3), состоящая из алюминиевого сплава, содержащего 10 мас. % Si, 3 мас. % магния и остальное - алюминий, была покрыта с обеих сторон смесью, содержащей 50 мас. % соответствующего материала активатора и 50 мас. % силиката натрия. Покрытый лист был затем продолжен между вышеназванными глиноземными блоками (фиг. 1).

Семь сборок были помещены в печь, питаемую воздухом, и нагревались в течение более 30 мин до 600оС. Температура печи поддерживалась на уровне 600оС в течение 1 ч, затем нагревалась в течение 25 мин до 1100оС. Температура печи поддерживалась на уровне 1100оС в течение 1 ч, затем охлаждалась до температуры окружающей среды. Каждая сборка была изъята из печи. После исследования оказалось, каждый лист фольги окислился, образуя керамическую связь, таким образом два глиноземных блока были связаны.

Огнеупорная емкость (сосуд) 5 содержит слой 6 удерживающего материала, содержащий зернистый материал, который не смачивается металлом предшествующего продукта в температурных условиях процесса связывания. В слой 6 погружена пара керамических тел 7 и 8, установленных своими связываемыми и по существу совпадающими поверхностями в стыковочном контакте для образования между собой зоны 9 связывания. Керамические тела 7 и 8 каждое имеет конфигурацию прямоугольной плиты или кирпича, связываемые поверхности которых плоские. Одна или больше отливок или заготовок из металла предшествующего продукта, такие как прямоугольные плитообразные тела 10 и 11 металла предшествующего продукта, располагаются соответственно смежно с противоположными сегментами периферии связывающей зоны 9. Тела керамические и металла предшествующего продукта погружаются в слой 6, который является проницаемым для окислителя в паровой фазе как воздух. Поверхности, между которыми образована связывающая зона 9, могут иметь расположенный на них материал активатора.

На фиг. 5 часть керамического тела 7 имеет вырыв для иллюстрации связываемой поверхности 8а керамического тела 8. Поверхность 8а обращена к соответствующей связываемой поверхности керамического тела 7 для образования связывающей зоны 9. Периферия зоны 9 соединения ограничена соответствующими согласующимися кромками керамических тел 7 и 8 и обозначена на фиг. 5 линиями 9а, 9b, 9d и 9.

Сборка на фиг. 4 помещается в соответствующую печь и нагревается до диапазона температуры (фиг. 2 и 3). Расплавленный металл предшествующего продукта, полученный из тел 10 и 11, окисляется при контакте с окислителем в паровой фазе окружающим воздухом, который проникает через слой 6 для вступления в контакт с расположенным металлом предшествующего продукта и окисления его для образования продукта реакции окисления, который развивается в и через зону 9 соединения или по крайней мере значительную часть ее, тем самым соединяя обращенные друг к другу связываемые поверхности и связывая их и взаимодействующие керамические тела 7 и 8 друг с другом. Керамические тела, в большей части или целиком состоящие из огнеупорных соединений, легко выдерживают нагревание до упомянутого диапазона температур. Когда реакция протекла достаточное время для связывания керамического тела 7 с керамическим телом 8 с помощью продукта реакции окисления, сборке предоставляется возможность остыть, и связанные керамические тела изымаются из слоя 6. Избыточный металл предшествующего продукта, если имеется повторно отвердевший на поверхностях связанных керамических тел, может быть удален любым соответствующим механическим или химическим средством.

В другом варианте реализации (фиг. 6) керамическое тело 12 с плоской плито- или кирпичноподобной конфигурации вертикально установлено одной из своих узких поверхностей на горизонтально расположенном керамическом теле 13 для образования между обращенными друг к другу поверхностями зоны соединения, обозначенной под позицией 14. Тело 15 металла предшествующего продукта, как фольга или лист, сгибается пополам для образования двойного слоя фольги и помещается между керамическими телами 12 и 13. Сгиб металлического тела 15 сначала покрывается слоем 16 материала активатора, например частицами кремния, которые могут наноситься распылением по поверхности тела 15 фольги суспензии тонких кремниевых частиц в соответствующем жидком носителе. Кремний служит в качестве активатора для окисления металла предшествующего продукта - алюминия. Сборка (фиг. 6) обрабатывается, для связывания керамических тел 12 и 13 друг с другом.

В другом варианте реализации (фиг. 7) три керамических тела 17, 18 и 19, каждое плоской плито- или кирпичноподобной конфигурации, сгруппированы в сборке с прослойками тела 20 фольги металла предшествующего продукта между и сопряжено с узкой поверхностью керамического тела 17 и керамического тела 18, тело 21 фольги металла проложено между и сопряжено с керамическими телами 18 и 19. Как в варианте реализации (фиг. 6) керамическое тело 17 устанавливается вертикально на горизонтально расположенном керамическом теле 18. Зона соединения, обозначенная позицией 22, таким образом находится между обращенными друг к другу совпадающими участками поверхности керамического тела 17 и керамического тела 18, и зона 23 образована между керамическим телом 18 и керамическим телом 19.

Тела 20 и 21 фольги или листа металла предшествующего продукта могут содержать металл алюминий и часть или все поверхности их и/или часть или все связываемые поверхности керамических тел 17/18 и 18/19 могут иметь соответствующие нанесенные на них материалы активатора. После нагревания сборки (фиг. 7) до плавления тел 20 и 21 металла предшествующего продукта в условиях окисления тела металла предшествующего продукта окисляются для образования продукта реакции окисления в соответственно связывающих зонах 22 и 23, тем самым связывая керамическое тело 17 с керамическим телом 18 и керамические тело 18 с керамическим телом 19.

П р и м е р 1. Сборки (фиг. 7) были подготовлены за исключением того, что один слой алюминиевого сплава, содержащего 10 мас. % кремния и 3 мас. % магния, толщиной примерно 0,01 дюйма без активатора, заменил покрытую кремнием согнутую фольгу (фиг. 7), чтобы служить в качестве тела металла предшествующего продукта. Керамические блоки 12 и 13 были установлены (фиг. 7) с одним слоем фольги, проложенным между блоками и не выходящим за зону соединения, образованную между блоками. В этом и во всех последующих примерах стороны основного или большого блока имели размер 1х0,5 дюйма, блоки имели толщину около 1/2 дюйма и состояли из глинозема.

Эти сборки помещались в печь и нагревались в воздухе при температурах соответственно 800, 900 и 1150оС в течение 24 ч, чтобы окислить тело фольги металла до продукта реакции окисления глинозема и тем самым связать керамические тела вместе.

П р и м е р 2. Сборка керамических блоков и покрытый кремнием металл предшествующего продукта заключался в том же алюминиевом сплаве примера 1 и был толщиной примерно 0,01 дюйма. Кремниевый слой, нанесенный на одну сторону, был толщиной 0,004 дюйма. Покрытый кремнием металл был согнут и сборка была приготовлена (фиг. 6) с кремниевым покрытием на внутренней стороне согнутого металла. Компоненты первоначально удерживались на месте путем применения столярного клея "Элмерса". Склеенная сборка нагревалась на воздухе при 1150оС в течение 24 ч. Полученный продукт показал хорошую прочность связи.

П р и м е р 3. Блок металла предшествующего продукта, содержащий алюминиевый сплав, имеет номинальный указанный состав, мас. % : Si 8-8,5; Zn 2-3 и Mg 0,1 в качестве активных добавок, Cu 3,5, а также Fe, Mn и Ni, но фактическое содержание Mg было несколько больше, в диапазоне 0,17-0,18 мас. % , размером 1 дюйм длины, и 1/2 и 1/2 дюйма ширины и толщины, был помещен в опорный слой из жаропрочных волокон (волластонит, минерал силиката кальция), помещенный в тугоплавкую емкость с размером сторон 1х0,5 дюйма, металл был открыт для атмосферы воздуха и по существу был заподлицо с поверхностью опорного слоя, тогда как остальные пять сторон металла предшествующего продукта были погружены ниже поверхности опорного слоя. Два блокообразных глиноземных тела, каждый размером 1 дюйм длины и 1/2х1/2 дюйма ширины и толщины, устанавливались смежно одной боковой стороной, площадью 1/2 дюйма2 каждого блока обращенными друг к другу и состыкованными таким образом, что между ними был образован зазор или связывающая зона величиной примерно 1/16 дюйма.

Вышеназванная сборка помещалась в печь, питаемую воздухом, и нагревалась в течение 3 ч до 1100оС. Температура печи поддерживалась пари 1100оС в течение 15 ч, затем печь охлаждалась до окружающей температуры. Сборка изымалась из печи, и результирующий продукт был восстановлен.

Исследование восстановленного продукта показало, что два глиноземных тела связались вместе. Глиноземная керамическая связь, содержащая продукт реакции окисления металла предшествующего продукта и воздух, образовалась между состыкованными сторонами по 1/2 дюйма2 глиноземных тел в зоне связывания. На фиг. 8 представлена фотография, показывающая керамическую связь 24 между глиноземными блоками 25 и 26. На фиг. 9 представлена микрофотография при 50-кратном увеличении, показывающая те же связанные глиноземные тела и связь.

Связанный продукт был отшлифован, так что поверхности керамической связи были заподлицо с поверхностями связанных глиноземных тел. Отшлифованный продукт был затем испытан (изгиб в 4 точках) для испытания прочности связи. Связанный продукт ломался при давлении нагрузки 8000 фунт/дюйм2 поперек ширины одного из глиноземных керамических тел, но не поперек образованной керамической связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| Способ получения композиционного изделия | 1988 |

|

SU1794074A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| Способ получения керамических изделий | 1988 |

|

SU1807981A3 |

| Способ получения изделия из композиционного материала | 1988 |

|

SU1838280A3 |

Изобретение относится к соединению керамических тел друг с другом. Сущность изобретения: два или более керамических тел связываются вместе путем размещения металла или металла и активатора в контакте с зоной соединения керамических тел, нагрева в газообразной реакционной среде до температуры выше температуры плавления металла, но ниже температуры плавления продукта, образованного в результате взаимодействия между газообразной средой и металлом или металлом и активатором, выдерживают по меньшей мере часть продуктов взаимодействия в контакте с расплавом и реакционной газообразной средой до заполнения зоны соединения продуктами взаимодействия. 9 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-05-30—Публикация

1988-05-20—Подача