Область техники

Изобретение относится к использованию механического соединения для сборки вместе деталей, изготовленных из термоструктурного композиционного материала, такого как композиционный материал с керамической матрицей/керамикоматричный композит (CMC) или композиционный материал на основе углеродного волокна и карбонизированной матрицы (С/С), при этом подобный материал, как правило, образован пористой основой, такой как пористая волокнистая основа, которая уплотнена керамической матрицей. Волокна основы могут быть образованы, в частности, из углерода или из керамического материала. Матрица выполнена из жаростойкого керамического материала, например, такого как: жаростойкий карбид, нитрид, борид или оксид. Термоструктурные композиционные материалы являются замечательными вследствие их механических свойств, которые делают их пригодными для образования конструктивных элементов, и вследствие их способности сохранять данные свойства при высоких температурах.

Изобретение, в частности, относится к аэродинамическому и термическому поведению механических соединений, используемых для сборки вместе деталей, изготовленных из термоструктурного композиционного материала, когда детали должны быть «погружены» в высокотемпературную струю, например, при изготовлении всех или части узлов хвостовой части для авиационных двигателей, таких как конусы реактивных сопел (также известные как «центральные тела сопел») или створки для регулируемого сопла.

В данных применениях детали, предназначенные для сборки вместе, как правило, являются довольно тонкими (с толщиной, составляющей несколько миллиметров), и они должны удовлетворять аэродинамическим требованиям, что означает, что предпочтительно использовать заклепки для образования механических соединений между деталями. В случае узлов, используемых для изготовления компонентов хвостовой части авиационного двигателя, обычной практикой является использование заклепок, которые имеют на одной стороне узла плоскую головку (то есть головку с формой усеченного конуса с концом, который является плоским), которая вставляется в углубление, полученное коническим зенкованием и образованное в одной из деталей, которые должны быть собраны вместе, и на другой стороне стойку или шайбу, служащую для компенсации дифференциального расширения между заклепками, которые значительно расширяются, и деталями, изготовленными из термоструктурного композиционного материала, которые расширяются в малой степени. За счет вставки головки заклепки в углубление, полученное коническим зенкованием и имеющееся на одной стороне узла, можно получить хорошие аэродинамические характеристики, но только на данной стороне узла, поскольку наличие стойки и части стержня заклепки на другой стороне узла приводит к значительному сопротивлению.

Другое решение, которое используется при изготовлении створок для регулируемого сопла, состоит в соединении деталей, изготовленных из термоструктурного композиционного материала, вместе с заклепками, такими как продаваемые под товарным знаком Fybrfast®, при этом указанные заклепки имеют на одном конце головку и другом конце - концевую часть, которую сдавливают и расплющивают для скрепления деталей вместе. Тем не менее, при данном типе заклепки головка и сплющенная часть стержня заклепки выступают от обеих сторон узла, и, следовательно, они выступают за обтекаемый контур узла.

Задача и сущность изобретения

Задача изобретения состоит в разработке устройства для сборки вместе деталей, изготовленных из композиционного материала, посредством использования одной или более систем крепления, которые имеют коэффициент теплового расширения, который превышает коэффициент теплового расширения деталей, изготовленных из композиционного материала, при этом необходимо, чтобы система крепления оказывала незначительное влияние или не оказывала никакого влияния на аэродинамические характеристики узла.

Данная задача решается посредством узла, содержащего первую и вторую детали, изготовленные из композиционного материала, удерживаемые рядом друг с другом посредством, по меньшей мере, одной системы крепления, содержащей болт, имеющий плоскую головку, от которой проходит резьбовая часть, и гайку, имеющую плоскую головку, от которой проходит хвостовик, включающий в себя резьбу, нарезанную метчиком и пригодную для взаимодействия с резьбовой частью болта, при этом головка болта опирается на полученное коническим зенкованием углубление, образованное в первой детали, при этом головка гайки опирается на полученное коническим зенкованием углубление, образованное во второй детали, при этом система крепления выполнена с возможностью — во время осевого расширения указанной системы крепления — обеспечения наклона, по меньшей мере, одной из двух головок по направлению к полученному коническим зенкованием углублению, в котором она размещена.

Таким образом, узел по изобретению выполнен с механическими соединениями, которые «встроены» на обеих сторонах соединения, то есть они не выступают за наружные поверхности деталей, собранных вместе. Следовательно, узел по изобретению может быть «погружен» с обеих сторон в высокотемпературную струю, и при этом системы соединения не будут ухудшать аэродинамические характеристики.

Кроме того, используемая система крепления выполнена с возможностью приложения дополнительной удерживающей силы посредством наклона, по меньшей мере, одной из головок системы во время повышений температуры, в результате чего обеспечивается возможность компенсации расширения, в частности осевого расширения каждой из систем крепления и сохранения усилия зажима в нагретом состоянии.

В одном варианте осуществления узла в соответствии с изобретением, по меньшей мере, одна из плоских головок системы крепления включает в себя множество радиальных пазов и имеет угол, превышающий угол полученного коническим зенкованием углубления детали, в котором она размещена, при этом рассматриваемая головка удерживается в состоянии предварительного напряжения в указанном углублении, полученном коническим зенкованием. Таким образом, когда узел открыт для воздействия высокотемпературной струи, система крепления расширяется, и головка, которая ранее находилась в состоянии предварительного напряжения, затем наклоняется по направлению к углублению, полученному коническим зенкованием, в которое она вставлена. При этом при наклоне подобным образом головка обеспечивает приложение дополнительных сил, которые позволяют системе крепления во время ее нахождения в горячем состоянии сохранять усилие зажима, с которым она воздействует на детали.

В соответствии с одной особенностью узла по изобретению болт и гайка выполнены из материала, выбранного из, по меньшей мере, одного из следующих материалов: Inconel® 625 или 718 (Inconel — Инконель – жаропрочный сплав на никелевой основе), Waspaloy® (Waspaloy — Васпалой — жаропрочный сплав на никелевой основе), Haynes® 282® (Haynes — жаропрочный сплав на никелевой основе), нержавеющей стали А286 и любой другой высококачественной стали.

В другом варианте осуществления изобретения система крепления включает в себя штифт, проходящий внутри системы крепления между головкой болта и головкой гайки, при этом штифт имеет коэффициент теплового расширения, который превышает коэффициент теплового расширения болта и гайки. Таким образом, когда узел подвергается воздействию высоких температур, например, когда он «погружен» в горячую струю газообразных продуктов сгорания, штифт расширяется сильнее, чем система крепления, и он обеспечивает приложение осевых сил посредством его нижнего и верхнего концов соответственно к внутренним частям головок болта и гайки. При этом во время осевого расширения штифта головки наклоняются по направлению к углублениям, полученным коническим зенкованием, в которые они вставлены, и каждая из них обеспечивает приложение сил к деталям, что позволяет системе крепления в то время, когда она находится в горячем состоянии, сохранять усилие зажима, с которым она воздействует на детали.

В соответствии с одним аспектом узла по изобретению болт и гайка выполнены из Inconel® 718 (коэффициент теплового расширения СТЕ600°С=14,8), в то время как штифт выполнен из нержавеющей стали А286 (состав 26NCT25 и коэффициент теплового расширения СТЕ600°С=18). В соответствии с аналогичной особенностью узла по изобретению болт и гайка выполнены из титана (коэффициент теплового расширения СТЕ600°С=9,9), в то время как штифт выполнен из Waspaloy® (коэффициент теплового расширения СТЕ600°С=14,6).

В соответствии с другим аспектом узла по изобретению как головка болта, так и головка гайки включают в себя соответствующие пазы. Пазы облегчают упругое деформирование указанных головок во время расширений и сжатий штифта.

В соответствии с еще одним аспектом узла по изобретению первая и вторая детали изготовлены из композиционного материала с керамической матрицей.

В соответствии с еще одним аспектом узла по изобретению каждая из первой и второй деталей имеет толщину, составляющую менее 3 миллиметров (мм).

В соответствии с еще одним аспектом узла по изобретению первая и вторая детали представляют собой компоненты хвостовой части авиационного двигателя.

Краткое описание чертежей

Другие характеристики и преимущества изобретения станут очевидными из нижеследующего описания вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров и со ссылкой на сопровождающие чертежи, на которых:

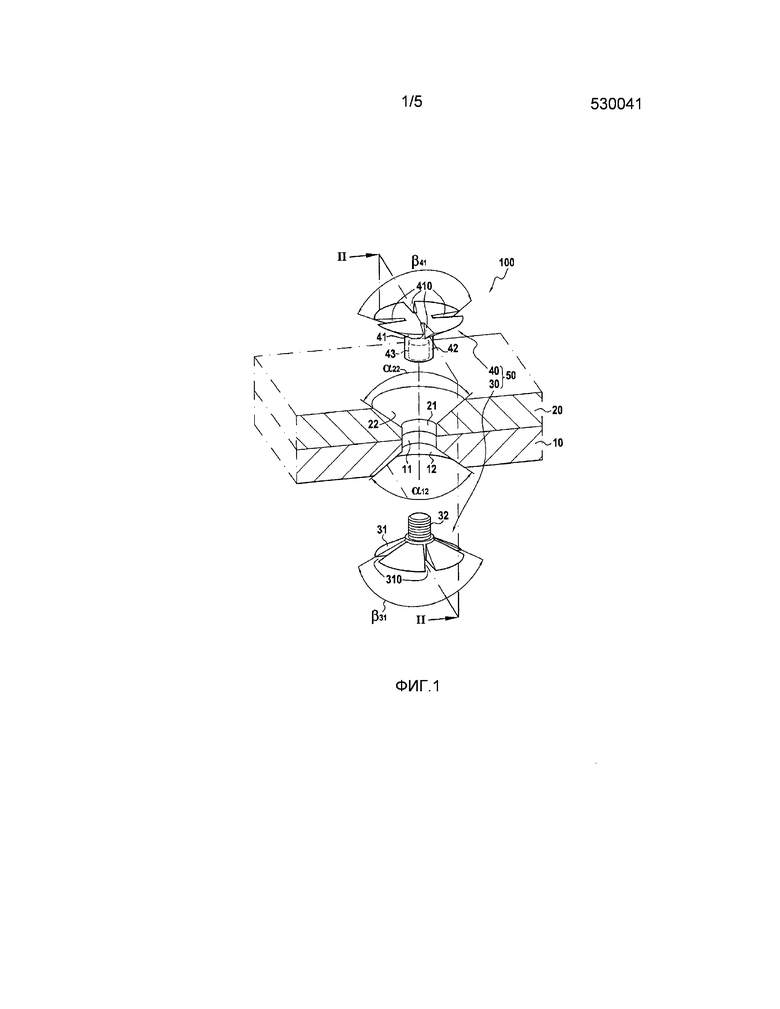

фиг.1 представляет собой схематический вид в перспективе, показывающий узел, выполненный в соответствии с одним вариантом осуществления изобретения;

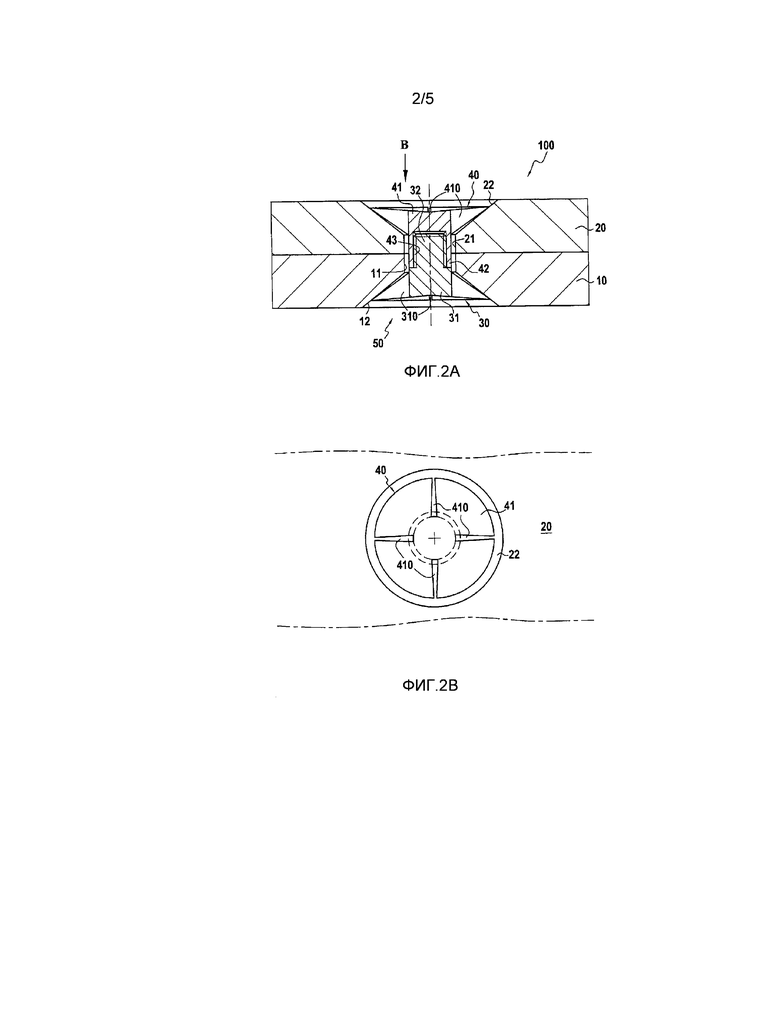

фиг.2А и 2В представляют собой соответственно схематическое сечение и схематический вид в плане, показывающие узел по фиг.1, когда он находится в холодном состоянии;

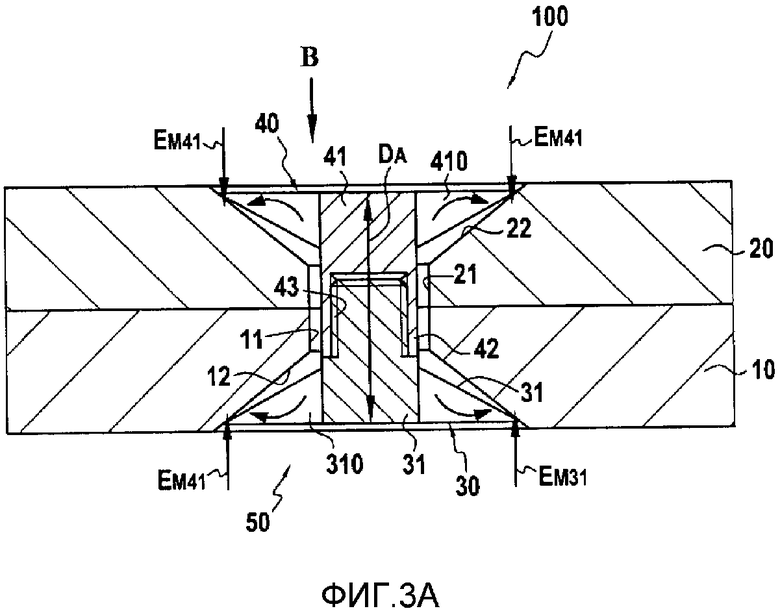

фиг.3А и 3В представляют собой соответственно схематическое сечение и схематический вид в плане, показывающие узел по фиг.1, когда он подвергается воздействию высокотемпературной струи;

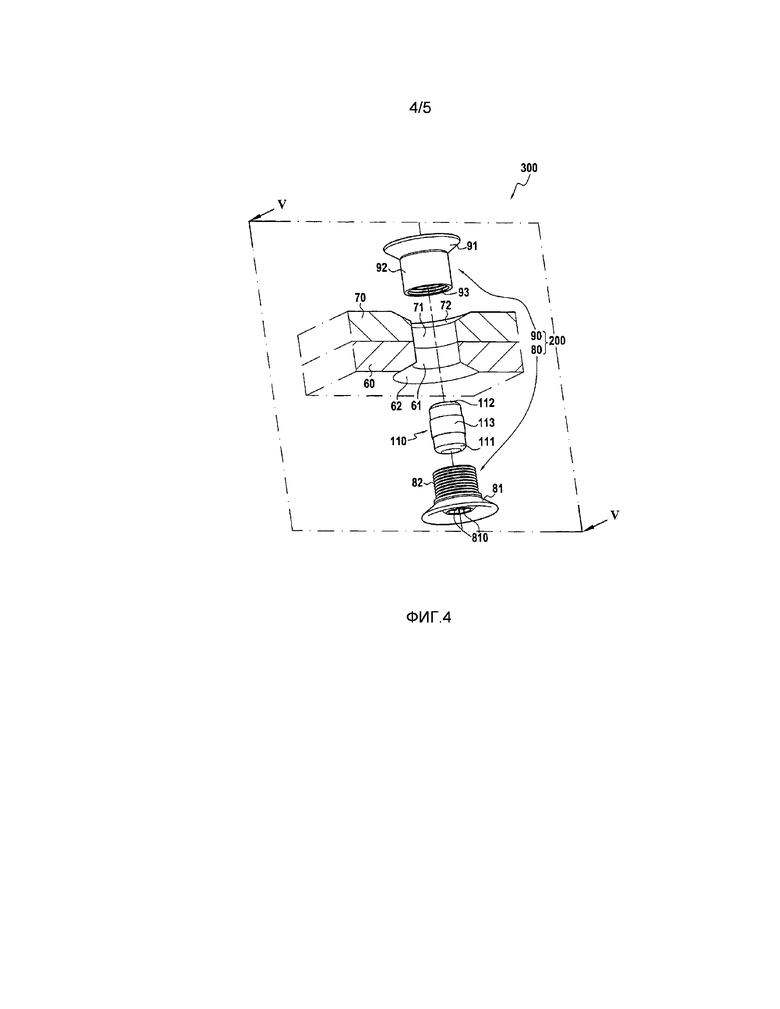

фиг.4 представляет собой схематический вид в перспективе, показывающий узел, выполненный в соответствии с одним вариантом осуществления изобретения;

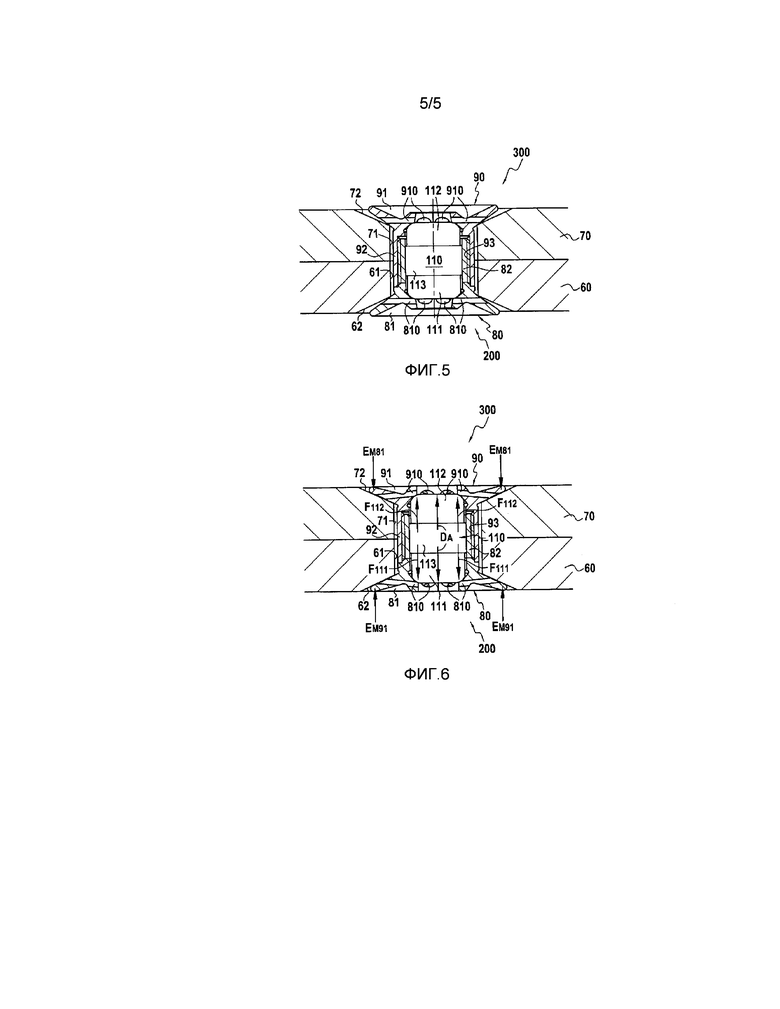

фиг.5 представляет собой схематическое сечение, показывающее узел по фиг.4, когда он находится в холодном состоянии; и

фиг.6 представляет собой схематическое сечение, показывающее узел по фиг.4, когда он подвергается воздействию высоких температур.

Подробное описание вариантов осуществления

Настоящее изобретение применимо в целом к любому узлу, образованному из деталей, изготовленных из композиционного материала, посредством использования одной или более систем крепления, которые имеют коэффициент теплового расширения, который превышает коэффициент теплового расширения деталей, изготовленных из композиционного материала, при этом необходимо, чтобы система крепления оказывала незначительное влияние или не оказывала влияния на аэродинамические характеристики узла.

Детали, предназначенные для сборки вместе, могут быть изготовлены, в частности, из термоструктурного композиционного материала с керамической матрицей (СМС), то есть из материала, образованного армирующим наполнителем, выполненным из жаростойких волокон (углеродных или керамических), уплотненных посредством керамической матрицы, которая аналогичным образом является жаростойкой, то есть таких материалов, как C/SiC, SiC/SiC, C/C-SiC и т.д. Детали также могут быть изготовлены из других термоструктурных композиционных материалов, имеющих низкий коэффициент теплового расширения, таких как композиционные материалы на основе углеродного волокна и карбонизированной матрицы (С/С) (как армирующий наполнитель, так и матрица образованы из углерода).

Узел по изобретению в особенности, но не исключительно, предназначен для использования при изготовлении всех или части узлов хвостовой части авиационных двигателей, таких как конусы реактивных сопел (также известные как «центральные тела сопел») или створки для регулируемых сопел.

Фиг.1, 2А, 2В, 3А и 3В показывают узел в соответствии с одним вариантом осуществления изобретения. Как показано на фиг.1, узел 100 из двух деталей 10 и 20, изготовленных из термоструктурного композиционного материала с керамической матрицей (СМС), сам образован посредством системы 50 крепления, содержащей болт 30 и гайку 40, которые размещены в отверстиях 11 и 21, образованных в деталях 10 и 20. Более точно, болт 30 имеет плоскую головку 31, от которой проходит резьбовая часть 32, при этом плоская головка 31 вставлена в углубление 12, полученное коническим зенкованием и образованное в детали 10. Гайка 40 также имеет плоскую головку 41, от которой проходит хвостовик 42, имеющий резьбу 43, нарезанную метчиком и предназначенную для взаимодействия с резьбовой частью 32 болта 30. Плоская головка 41 гайки 40 вставлена в углубление 22, полученное коническим зенкованием и образованное в детали 20. В частности, гайка и болт могут быть изготовлены из любого из следующих материалов: Inconel® 625 или 718, Waspaloy®, Haynes® 282®, нержавеющей стали А286 и любой другой высококачественной стали.

В описываемом в настоящий момент варианте осуществления каждая из плоских головок 31 и 41 имеет множество радиальных пазов 310 и 410. Кроме того, плоская головка 31 болта 30 имеет угол β31, который больше угла α12 углубления 12, полученного коническим зенкованием, в которое она должна быть вставлена. Аналогичным образом, плоская головка 41 гайки 40 имеет угол β41, который больше угла α22 углубления 22, полученного коническим зенкованием, в которое она должна быть вставлена. Как показано на фиг.2А и 2В, болт 30 ввинчен в гайку 40 с усилием зажима, которое обеспечивает возможность перевода плоских головок 31 и 41 в состояние предварительного напряжения в соответствующих им углублениях 12 и 22, полученных коническим зенкованием. В данном предварительно напряженном состоянии головки 31 и 41 упруго деформируются вследствие наличия пазов 310 и 410.

Когда узел 100 подвергается воздействию высоких температур, например, когда он «погружен» в горячую струю газообразных продуктов сгорания, система крепления расширяется, в частности, в аксиальном направлении DA, как показано на фиг.3А. Плоские головки 31 и 41, которые ранее были предварительно напряжены в их соответствующих углублениях 12 и 22, полученных коническим зенкованием, при этом наклоняются по направлению к углублениям, полученным коническим зенкованием, в которые они вставлены, во время осевого расширения системы крепления. При этом пазы 310 и 410 находятся в их исходной конфигурации, подобной показанной для пазов 410 в головке 41 на фиг.3В. При этом головки 31 и 41 воздействуют с соответствующими силами ЕМ31 и ЕМ41 на детали 10 и 20, что позволяет системе крепления в то время, когда она находится в горячем состоянии, сохранять усилие зажима, с которым она воздействует на детали. После охлаждения узел 100 возвращается к конфигурации в холодном состоянии, показанной на фиг.2А и 2В.

Фиг.4, 5 и 6 показывают узел в соответствии с другим вариантом осуществления изобретения. Как показано на фиг.4, узел 300 из двух деталей 60 и 70, изготовленных из термоструктурного композиционного материала с керамической матрицей (СМС), сам образован посредством системы 200 крепления, содержащей болт 80 и гайку 90, которые размещены в отверстиях 61 и 71, образованных в деталях 60 и 70. Более точно, болт 80 имеет плоскую головку 81, от которой проходит резьбовая часть 82, при этом плоская головка 81 вставлена в углубление 62, полученное коническим зенкованием и образованное в детали 60. Гайка 90 также имеет плоскую головку 91, от которой проходит хвостовик 92, имеющий резьбу 93, нарезанную метчиком и предназначенную для взаимодействия с резьбовой частью 82 болта 80. Плоская головка 91 гайки 90 вставлена в углубление 72, полученное коническим зенкованием и образованное в детали 70.

В описываемом в настоящий момент варианте осуществления штифт 110 также вставлен во внутреннее пространство 101, образованное между болтом 80 и гайкой 90, когда система 200 крепления собрана (фиг.5). Штифт 110 выполнен с такими размерами, чтобы он находился в контакте с головками 81 и 91 болта 80 и гайки 90. Более точно, нижний конец 111 штифта 110 находится в контакте с той внутренней частью 810 головки 81 болта 80, которая расположена на одном уровне с его частью, соединяющейся с резьбовой частью 82, в то время как верхний конец 112 штифта 110 находится в контакте с той внутренней частью 910 гайки 91 болта 90, которая расположена на одном уровне с его частью, соединяющейся с хвостовиком 92.

Штифт 110 имеет коэффициент теплового расширения (СТЕ), который превышает коэффициент теплового расширения болта 80 и гайки 90. Таким образом, когда узел 300 подвергается воздействию высоких температур, например, когда он «погружен» в горячую струю газообразных продуктов сгорания, штифт 110 расширяется сильнее, чем система 200 крепления, и он воздействует с осевыми усилиями F111 и F112 посредством его верхнего и нижнего концов 111 и 112 соответственно на внутренние части 810 и 910 головок 81 и 91 (фиг.6). При этом головки 81 и 91 наклоняются по направлению к углублению, полученному коническим зенкованием, в которое они вставлены, во время осевого расширения штифта 110. При этом головки 81 и 91 воздействуют с соответствующими силами ЕМ81 и ЕМ91 на детали 60 и 70, что позволяет системе крепления в то время, когда она находится в горячем состоянии, сохранять усилие зажима, с которым она воздействует на детали. После охлаждения узел 100 возвращается к конфигурации в холодном состоянии, показанной на фиг.5.

В качестве неограничивающего примера болт и гайка могут быть выполнены из Inconel® 718 (коэффициент теплового расширения СТЕ600°С = 14,8), в то время как штифт выполнен из нержавеющей стали А286 (состав 26NCT25 и коэффициент теплового расширения СТЕ600°С=18). В другом неограничивающем варианте болт и гайка выполнены из титана (коэффициент теплового расширения СТЕ600°С=9,9), в то время как штифт выполнен из Waspaloy® (коэффициент теплового расширения СТЕ600°С=14,6).

В описываемом в настоящий момент варианте осуществления штифт 110 также имеет центральный буртик 113, который обеспечивает возможность удерживания его в заданном положении во внутреннем пространстве 101, и это обеспечивает возможность уравновешивания осевых сил, с которыми он воздействует на головки 81 и 91. Кроме того, в описываемом в настоящий момент варианте осуществления каждая из головок 81 и 91 включает в себя соответствующие пазы 810 и 910, которые облегчают упругое деформирование указанных головок во время расширений и сжатий штифта 110.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРОЧНЫЙ УЗЕЛ, ОБРАЗОВАННЫЙ ПОСРЕДСТВОМ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ, ВКЛЮЧАЮЩЕГО В СЕБЯ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ДЕТАЛЬ, ВЫПОЛНЕННУЮ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2704900C2 |

| УЗЕЛ, ИМЕЮЩИЙ САМОЗАТЯГИВАЮЩЕЕСЯ СОЕДИНЕНИЕ В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ | 2014 |

|

RU2673604C2 |

| БОЛТ ДЛЯ КРЕПЛЕНИЯ ВСЛЕПУЮ | 2012 |

|

RU2589667C2 |

| МЕТАЛЛИЧЕСКИЙ УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ СОЗДАНИЯ УПЛОТНЕНИЯ МЕЖДУ ВРАЩАЮЩИМСЯ ВАЛОМ И НЕПОДВИЖНЫМ КОРПУСОМ | 2019 |

|

RU2785755C2 |

| ЗАГЛУШКА В СБОРЕ С КРЕПЛЕНИЕМ ГОЛОВКИ | 2009 |

|

RU2481520C2 |

| ЗАГЛУШКА В СБОРЕ С КРЕПЛЕНИЕМ ГОЛОВКИ | 2009 |

|

RU2578245C2 |

| УЗЕЛ ТУРБИННОГО КОЛЬЦА БЕЗ МОНТАЖНОГО ЗАЗОРА В ХОЛОДНОМ СОСТОЯНИИ | 2017 |

|

RU2728671C2 |

| СПОСОБ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2384762C2 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

Изобретение относится к механическим соединениям, обеспечивающим соединения вместе деталей, изготовленных из термоструктурного композиционного материала. Техническим результатом является обеспечение надежности соединения при термических воздействиях на соединяемые детали. Узел содержит первую и вторую детали, изготовленные из композиционного материала, удерживаемые рядом друг с другом посредством системы крепления, содержащей болт, имеющий плоскую головку, от которой проходит резьбовая часть, и гайку, имеющую плоскую головку, от которой проходит хвостовик, включающий в себя резьбу, пригодную для взаимодействия с резьбовой частью болта. Головка болта опирается на полученное коническим зенкованием углубление, образованное в первой детали. Головка гайки опирается на полученное коническим зенкованием углубление, образованное во второй детали. Система крепления выполнена с возможностью - во время осевого расширения системы крепления - обеспечения наклона по меньшей мере одной из двух головок по направлению к полученному коническим зенкованием углублению, в котором она размещена. 9 з.п. ф-лы, 8 ил.

1. Узел (100), содержащий первую и вторую детали (10, 20), изготовленные из композиционного материала, удерживаемые рядом друг с другом посредством, по меньшей мере одной системы (50) крепления, содержащей болт (30), имеющий плоскую головку (31), от которой проходит резьбовая часть (32), и гайку (40), имеющую плоскую головку (41), от которой проходит хвостовик (42), включающий в себя резьбу (43), нарезанную метчиком и пригодную для взаимодействия с резьбовой частью (32) болта (30), при этом головка (31) болта (30) опирается на полученное коническим зенкованием углубление (12), образованное в первой детали (10), при этом головка (41) гайки опирается на полученное коническим зенкованием углубление (22), образованное во второй детали (20), при этом система (50) крепления выполнена с возможностью - во время осевого расширения указанной системы (50) крепления - обеспечения наклона по меньшей мере одной из двух головок (31, 41) по направлению к полученному коническим зенкованием углублению (12, 22), в котором она размещена.

2. Узел по п. 1, отличающийся тем, что по меньшей мере одна из плоских головок (31, 41) системы крепления включает в себя множество радиальных пазов (310; 410) и имеет угол (β31; β41), превышающий угол (α12, α22) полученного коническим зенкованием углубления (12; 22) детали, в котором она размещена, и при этом по меньшей мере одна головка (31; 41) удерживается в состоянии предварительного напряжения в указанном углублении (12; 22), полученном коническим зенкованием.

3. Узел по п. 2, отличающийся тем, что болт (30) и гайка (40) выполнены из материала, выбранного из по меньшей мере одного из следующих материалов: Inconel® 625 или 718, Waspaloy®, Haynes® 282®, нержавеющей стали А286 и высококачественной стали.

4. Узел по п. 1, отличающийся тем, что система (200) крепления включает в себя штифт (110), проходящий внутри указанной системы крепления между головкой (81) болта (80) и головкой (91) гайки (90), и тем, что штифт (110) имеет коэффициент теплового расширения, который превышает коэффициент теплового расширения болта (80) и гайки (90).

5. Узел по п. 4, отличающийся тем, что болт (30; 80) и гайка (40; 90) выполнены из Inconel® 718 (коэффициент теплового расширения СТЕ600°С=14,8), и тем, что штифт выполнен из нержавеющей стали А286 (состав 26NCT25 и коэффициент теплового расширения СТЕ600°С=18).

6. Узел по п. 4, отличающийся тем, что болт (30; 80) и гайка (40; 90) выполнены из титана (коэффициент теплового расширения СТЕ600°С=9,9), в то время как штифт выполнен из Waspaloy® (коэффициент теплового расширения СТЕ600°С=14,6).

7. Узел по п. 1, отличающийся тем, что как головка (81) болта (80), так и головка (91) гайки (90) включают в себя соответствующие пазы (810; 910).

8. Узел по п. 1, отличающийся тем, что первая и вторая детали (10, 20; 60, 70) изготовлены из композиционного материала с керамической матрицей.

9. Узел по п. 1, отличающийся тем, что каждая из первой и второй деталей (10, 20; 60, 70) имеет толщину, составляющую менее 3 мм.

10. Узел по п. 1, отличающийся тем, что первая и вторая детали (10, 20; 60, 70) представляют собой компоненты хвостовой части авиационного двигателя.

| US 3459447 A, 05.08.1969 | |||

| US 6405425 B1, 18.06.2002 | |||

| US 5497616 A, 12.03.1996 | |||

| КРЕПЕЖНОЕ УСТРОЙСТВО | 2002 |

|

RU2217629C1 |

Авторы

Даты

2018-05-24—Публикация

2014-05-27—Подача