Область техники

Настоящее изобретение относится к выпускным конусам, используемым в заднем корпусе авиационных двигателей.

Уровень техники

Для снижения шума в каналах истечения на уровне выпускных конусов авиационных двигателей известно оснащение части поверхности конусов панелями шумопоглощения. В типовом случае эти панели образованы оболочкой или стенкой с поверхностью, имеющей множественную перфорацию, проницаемой для акустических волн, которые желают подавить, и сплошную отражающую стенку, при этом между двумя стенками расположены камеры или ячеистое тело, такое как вафельная решетка. Хорошо известным образом такие панели образуют резонаторы типа резонаторов Гельмгольца, которые позволяют поглощать в определенной гамме частот акустические волны, создающиеся в проходе.

Конструктивные элементы панелей такого типа обычно изготовлены из металлического материала. Перегородки камер или ячеистого тела обычно соединены со стенками посредством пайки и участвуют в конструктивной прочности детали, на которой они смонтированы.

Однако система шумопоглощения этого типа имеет ряд недостатков. Во-первых, она увеличивает общую массу выпускного конуса, что неблагоприятно в авиационной области, где снижение массы является постоянной заботой.

Кроме того, изготовление системы этого типа является относительно сложным делом, особенно в отношении сборки и центрирования имеющих множественную перфорацию оболочек на осесимметричной конструкции конуса.

Далее, вследствие высокого коэффициента теплового расширения металлических материалов имеющие множественную перфорацию оболочки должны быть механически разъединены с внутренней несущей конструкцией конуса, что усложняет выполнение системы шумопоглощения.

Прототип настоящего изобретения раскрыт в патентном документе US 2007/0220894 А1, опубликованном 27 сентября 2007 года, из которого известен корпус сопла турбореактивного двигателя, стенка которого образует полость, причем в верхней по потоку части указанной стенки выполнены отверстия и находится резонатор Гельмгольца.

Раскрытие изобретения

Задачей настоящего изобретения является создание новой концепции выпускного конуса, обеспечивающей выполнение функции шумопоглощения без увеличения общей массы конуса и без необходимости разъединения между компонентами системы шумопоглощения и остальной конструкцией.

Для решения этой задачи выпускной конус в соответствии с изобретением содержит каркас из композиционного материала, образованный осесимметричной деталью, содержащей на своем верхнем по потоку конце верхнюю по потоку фланцевую закраину и на своем нижнем по потоку конце нижнюю по потоку фланцевую закраину, причем каркас обеспечивает конструктивную прочность конуса, при этом конус дополнительно содержит систему шумопоглощения, изготовленную из композиционного материала и укрепленную на каркасе,

и отличается тем, что система шумопоглощения содержит продольные перегородки из композиционного материала, закрепленные на верхней и нижней по потоку фланцевых закраинах с помощью механических соединительных средств, и поперечные перегородки из композиционного материала, закрепленные на продольных перегородках с помощью механических соединительных средств, при этом продольные и поперечные перегородки ограничивают камеры-резонаторы.

Таким образом, благодаря оснащению выпускного конуса каркасом из композиционного материала в соответствии с изобретением обеспечивается возможность включить в выпускной конус систему шумопоглощения, которая также изготовлена из композиционного материала, однако в данном случае не требует разъединения с каркасом. При отсутствии различия в тепловом расширении между системой шумопоглощения и каркасом компоненты этих двух узлов могут быть механически соединены между собой, что в значительной степени упрощает интеграцию системы шумопоглощения при снижении общей массы выпускного конуса.

Кроме того, благодаря использованию каркаса, образующего самонесущую конструкцию, нет необходимости в том, чтобы система шумопоглощения имела несущие характеристики. Вследствие этого система шумопоглощения может быть выполнена из очень тонких деталей, что дополнительно снижает общую массу выпускного конуса.

Далее, камеры-резонаторы образованы на каркасе посредством продольных и поперечных перегородок, укрепленных соответственно на фланцевых закраинах каркаса и на продольных перегородках с помощью механических соединительных средств, что упрощает формирование камер-резонаторов, поскольку монтаж перегородок с помощью механических связей позволяет компенсировать форму и увеличивает допуски между собираемыми деталями по сравнению с монтажом посредством склеивания, который требует точной пригонки деталей и отсутствия зазоров между ними для обеспечения надежного соединения.

Согласно особенности изобретения продольные перегородки закреплены соответственно на верхней и нижней по потоку фланцевых закраинах с помощью разъемных механических соединительных средств, а поперечные перегородки укреплены на продольных перегородках с помощью разъемных механических соединительных средств с образованием демонтируемого сборного узла. В этом случае образующие камеры-резонаторы перегородки могут быть легко демонтированы и заменены в случае износа или повреждения в ходе операций по техническому обслуживанию. Такая ремонтопригодность не может быть получена в случае сборки склеиванием, в этом случае система шумопоглощения должна заменяться полностью, даже если только ограниченное число ее деталей подлежит замене.

Согласно другой особенности изобретения каркас изготовлен из композиционного материала, содержащего волокнистый армирующий каркас из жаропрочных волокон, уплотненный, по меньшей мере, частично керамической матрицей. В этом случае каркас может быть изготовлен из композиционного материала, содержащего волокнистый армирующий каркас из волокон карбида кремния, уплотненный матрицей из карбида кремния, содержащей одну или несколько самовосстанавливающихся фаз.

Согласно другой особенности изобретения система шумопоглощения содержит продольные и поперечные перегородки из композиционного материала, закрепленные на каркасе, причем эти перегородки ограничивают камеры-резонаторы. Перегородки, не играющие конструктивной роли, могут быть изготовлены относительно тонкими, толщиной от 0,7 до 1,5 мм.

Согласно еще одной особенности изобретения система шумопоглощения дополнительно содержит имеющую множественную перфорацию оболочку из композиционного материала, укрепленную между верхней по потоку фланцевой закраиной и нижней по потоку фланцевой закраиной каркаса, причем имеющая множественную перфорацию оболочка закрывает верхнюю часть камер-резонаторов. Так же, как и перегородки, имеющая множественную перфорацию оболочка не имеет конструктивной функции и может быть относительно тонкой, толщиной от 0,7 до 1,5 мм.

Изобретение относится также к заднему корпусу авиационного двигателя, содержащему выпускной конус по изобретению.

Краткий перечень чертежей

Другие особенности и преимущества изобретения будут ясны из последующего описания не имеющих ограничительного характера примеров осуществления со ссылками на прилагаемые чертежи.

На чертежах:

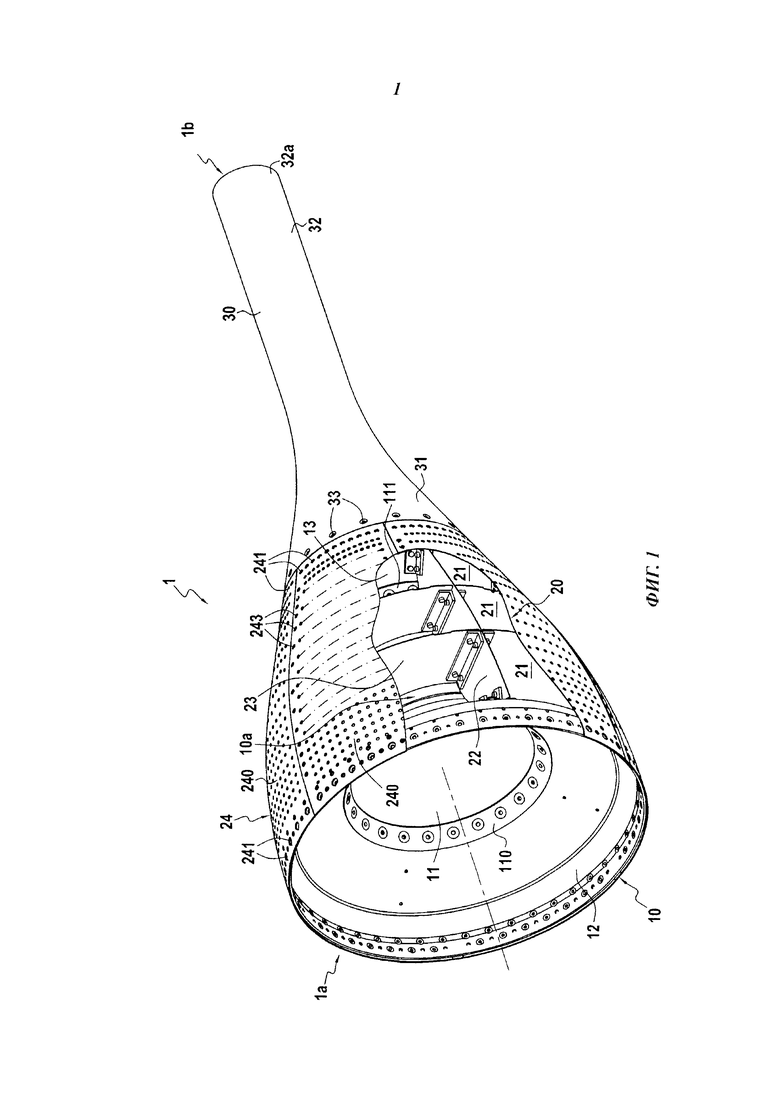

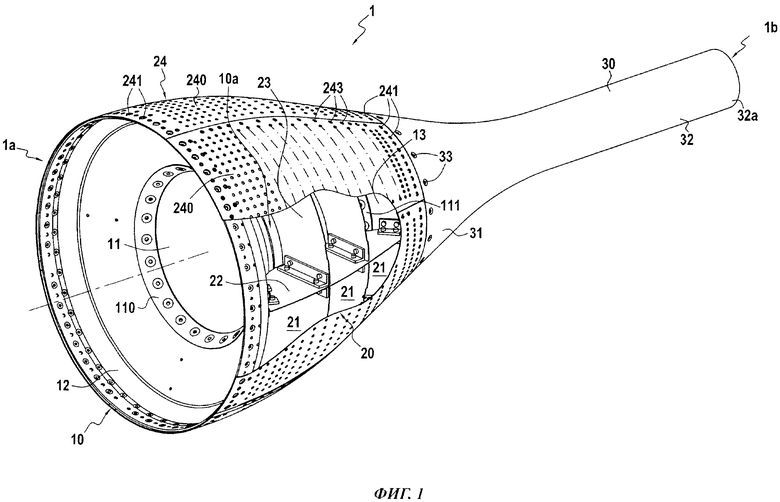

фиг. 1 схематично изображает в перспективе выпускной конус в соответствии с примером осуществления изобретения;

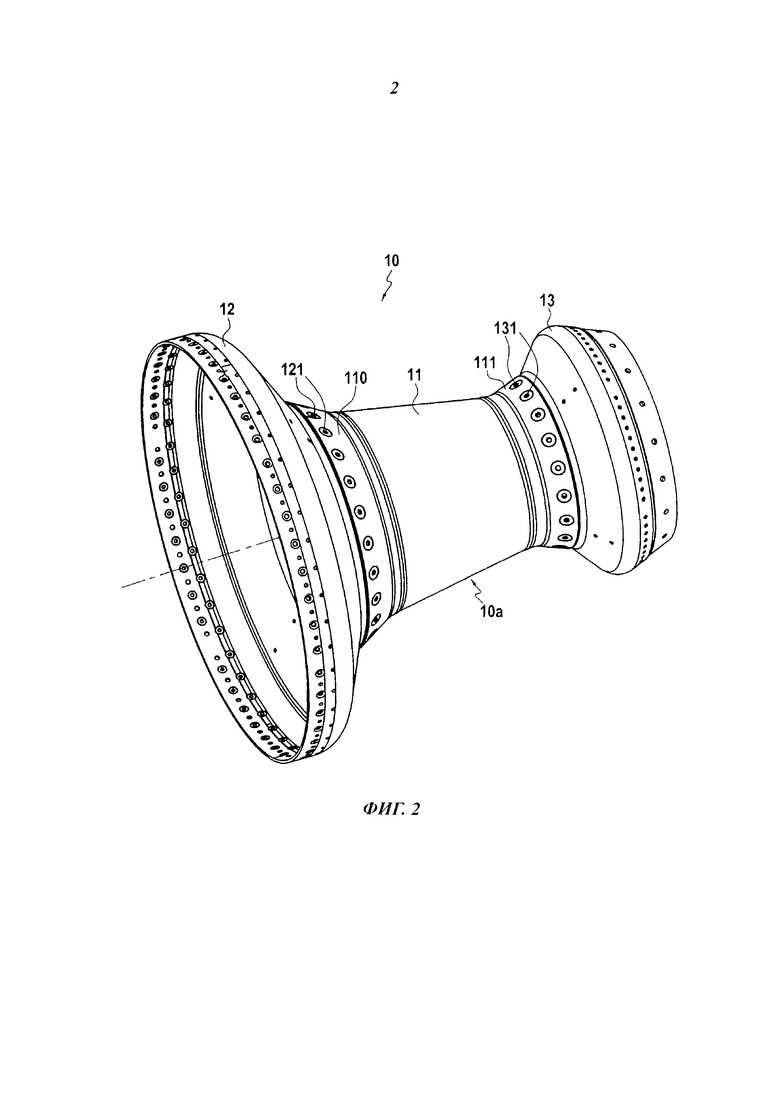

фиг. 2 схематично изображает в перспективе каркас выпускного конуса по фиг. 1;

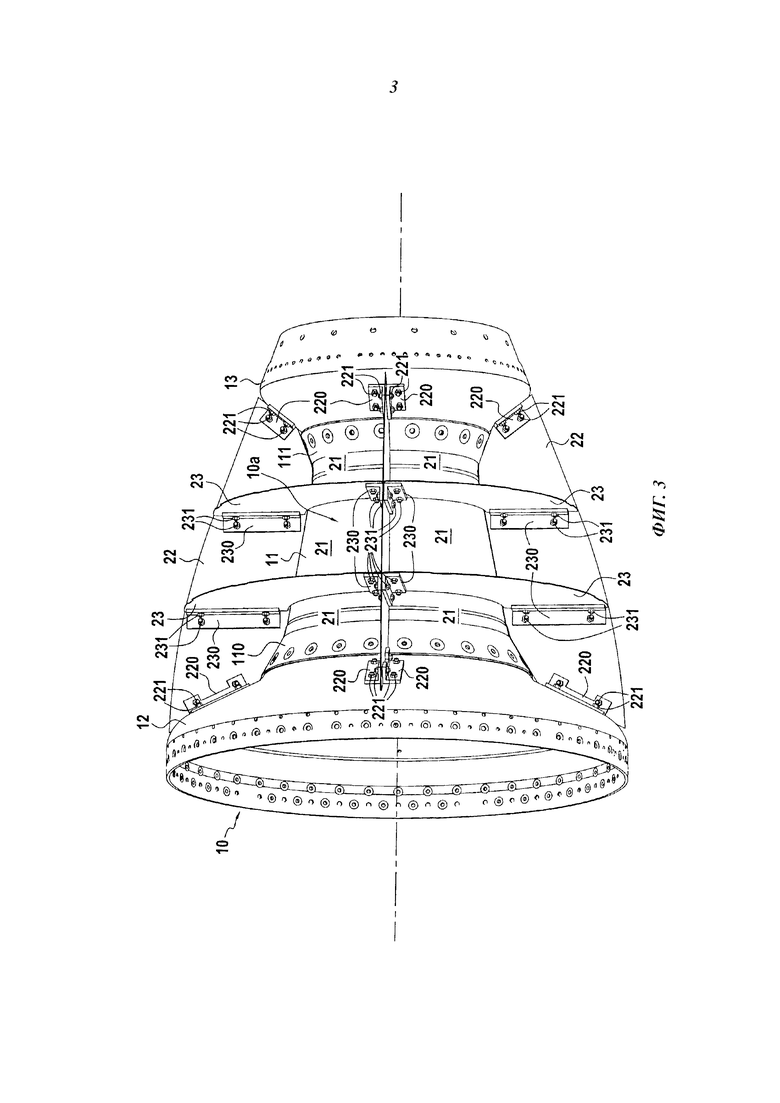

фиг. 3 схематично изображает в перспективе каркас по фиг. 2, снабженный перегородками, образующими камеры шумопоглощения.

Осуществление изобретения

Частной, но не исключительной областью применения изобретения являются выпускные конусы авиационных двигателей, которые используются в самолетах и вертолетах.

На фиг. 1 показан выпускной конус 1 в соответствии с примером осуществления изобретения. Выпускной конус 1 содержит каркас 10, который представляет собой осесимметричную деталь, имеющую верхний по потоку конец 110 и нижний по потоку конец 111 расширяющейся формы, к которым соответственно прикреплены верхняя по потоку фланцевая закраина 12 и нижняя по потоку фланцевая закраина 13 (фиг. 2). Система 20 шумопоглощения смонтирована на каркасе 10. Система 20 шумопоглощения содержит множество камер-резонаторов 21. Дно камер-резонаторов 21 ограничено наружной стенкой 10а каркаса 10. Поперечные стенки камер ограничены продольными перегородками 22 и поперечными перегородками 23. Камеры-резонаторы 21 закрыты имеющей множественную перфорацию оболочкой 24, образующей наружную стенку выпускного конуса вокруг каркаса 10. Камеры-резонаторы 21 поглощают максимум энергии вблизи их резонансной частоты, которая определяется в функции размеров камер типа резонаторов Гельмгольца и позволяют подавлять в определенной гамме частот акустические волны, создающиеся в проходе между выпускным конусом 1 и выпускным патрубком (на фиг. 1 не показан).

Выпускной конус содержит также оконечную часть 30, образованную деталью в форме усеченного конуса, имеющую первую расширяющуюся часть 31, которая прикреплена к нижней по потоку фланцевой закраине 13 и продолжается трубчатой частью 32, свободный конец 32а которой соответствует нижнему по потоку концу 1b выпускного конуса 1. Конус содержит также монтажный фланец из металлического материала (не показанный на фиг. 1), например, из материала Inconel® 718, который позволяет прикреплять верхний по потоку конец 1а выпускного конуса 1 на выпускном картере двигателя (не показан на фиг. 1). Монтажный фланец укреплен на верхней по потоку фланцевой закраине с помощью эластичных крепежных планок, чтобы компенсировать различные температурные расширения между материалом монтажного фланца и материалом верхней по потоку фланцевой закраины.

Согласно изобретению каркас 10 изготовлен из термоконструкционного композиционного материала, то есть из материала, пригодного для формирования конструктивных деталей, которые обладают хорошими механическими характеристиками и способны сохранять их при высокой температуре. Другими словами, термоконструкционный композиционный материал придает конструктивным деталям выпускного конуса достаточное механическое сопротивление, чтобы они были самонесущими, то есть чтобы они были стойкими к усилиям, воздействию которых подвергается выпускной конус, но также и поддерживали другие, не конструктивные элементы выпускного конуса, такие как элементы системы шумоподавления. Для обеспечения их конструктивной функции конструктивные детали выпускного конуса изготавливаются обладающими достаточной толщиной для этой функции. В качестве примера для выпускного конуса общей длиной примерно 180 см и диаметром в части соединения с выпускным картером от 600 до 800 мм конструктивные детали каркаса 10 изготавливают из композиционного материала с керамической матрицей (CMC), при этом осесимметричная деталь имеет толщину от 1 до 3 мм, тогда как фланцевые закраины имеют толщину от 2 до 5 мм.

Осесимметричную деталь 11 и фланцевые закраины 12 и 13 изготавливают из композиционного материала углерод/углерод (С/С), который известным образом является материалом, образованным армирующим каркасом из углеродных волокон, уплотненным углеродной матрицей, или композиционным материалом с керамической матрицей (CMC), который известным образом является материалом, образованным армирующим каркасом из углеродных или керамических волокон, уплотненным, по меньшей мере, частично керамической матрицей. Теромоконструкционные композиционные материалы, такие как материалы с углеродной матрицей (С/С) или с керамической матрицей (CMC), характеризуются высокими механическими свойствами, что делает их пригодными для изготовления конструктивных деталей, и своей способностью сохранять эти механические свойства при высоких температурах, которые для композиционных материалов с углеродной матрицей (С/С) или с керамической матрицей (CMC) могут достигать 1300°C и выше. Предпочтительно осесимметричную деталь 11 и фланцевые закраины 12 и 13 изготавливают из материала с керамической матрицей (CMC), такого как материал марки Cerasep® А40С, который образован армирующим каркасом из волокон карбида кремния (SiC) и самовосстанавливающейся керамической матрицей, например, SiC.

Изготовление деталей из композиционного материала, а именно из композиционного материала с углеродной матрицей (С/С) и с керамической матрицей (CMC), хорошо известно. Обычно оно содержит изготовление волокнистой преформы из жаропрочных волокон и уплотнение этой преформы матрицей. Волокнистую преформу, имеющую форму, близкую к изготавливаемой детали, изготавливают из жаропрочных волокон, то есть из керамических волокон, например, из карбида кремния (SiC), углеродных волокон или даже из волокон жаропрочного оксида, например, из оксида алюминия (Al2O3).

Волокнистая преформа является арматурой детали и играет основную роль в отношении механических свойств. Преформу получают из волокнистых структур из жаропрочных волокон. Используемые волокнистые структуры могут иметь различную природу и формы, такие как:

- двухмерные ткани (2D),

- трехмерные ткани (3D), полученные трехмерным или многослойным тканьем, как это описано, например, в патентном документе WO 2010/061140, содержание которого включено в данное описание в качестве ссылки,

- плетеная тесьма,

- трикотаж,

- войлок,

- полотнище с одним направлением нитей или жгутов (UD) или полотнище с множественным направлением волокон (nD), полученное путем наложения в различных направлениях множества полотнищ с одним направлением волокон и соединения этих полотнищ, например, посредством сшивания, с помощью химического связующего агента или посредством проработки иглами.

Можно также использовать волокнистую структуру, образованную множеством наложенных друг на друга слоев ткани, плетеной тесьмы, трикотажа, полотнищ, жгутов и других слоев, причем эти слои соединяют друг с другом, например, посредством сшивания, посредством закладки нитей или жестких элементов или посредством проработки иглами.

Придание формы выполняют посредством обмотки волокнами, наматывания полотнища с одним направлением волокон на патрон, тканья, наложения, проработки иглами двухмерных/трехмерных слоев или полотнищ жгутов и т.д.

Перед уплотнением волокнистую преформу могут подвергать упрочнению, чтобы придать ей определенную механическую прочность, позволяющую ей сохранять свою форму во время проведения операций.

В случае углерод-углеродного материала (С/С) уплотнение волокнистой преформы может производиться жидким способом посредством ее пропитки смолой-прекурсором углеродной матрицы, такой как смола фенольного типа.

После пропитки волокнистой преформе, предназначенной для образования волокнистого армирующего каркаса изготавливаемой детали и имеющей форму, по существу соответствующую форме детали, придают форму посредством деформации и фиксации с помощью фиксирующего приспособления. Затем смолу или смолы преобразовывают (путем полимеризации/карбонизации) посредством термической обработки. При необходимости операции пропитки и полимеризации/карбонизации могут повторяться несколько раз для получения определенных механических характеристик.

Уплотнение волокнистой преформы может также выполняться известным образом газовым способом химической инфильтрации углеродной матрицы из газовой фазы (CVI).

Иногда используют комбинированное уплотнение жидким и газовым способами для облегчения процесса, снижения стоимости и циклов изготовления с получением достаточных характеристик для предполагаемого использования.

Композиционные материалы с керамической матрицей (CMC), которые могут использоваться для изготовления осесимметричной детали и фланцевых закраин каркаса конуса по изобретению, сформированы волокнистым армирующим каркасом из углеродных или керамических волокон, который уплотнен, по меньшей мере, частично керамической матрицей, а именно карбидом, нитридом, жаропрочным оксидом и другими материалами, такими как:

- композиционный материал углерод/углерод-карбид кремния (C/C-SiC), который является материалом, образованным волокнистым армирующим каркасом из углеродных волокон и уплотнен матрицей, содержащей фазу углерода и фазу карбида кремния,

- композиционный материал углерод/карбид кремния (C/SiC), который является материалом, образованным волокнистым армирующим каркасом из углеродных волокон и уплотнен матрицей из карбида кремния,

- композиционный материал карбид кремния/карбид кремния (SiC/SiC), который является материалом, образованным волокнистым армирующим каркасом из волокон карбида кремния и уплотнен матрицей из карбида кремния.

В случае материала C-C/SiC первую углеродную фазу матрицы откладывают первой, чтобы она оказывалась наиболее близкой к волокнам, и затем ее покрывают второй фазой SiC, что позволяет формировать на первой углеродной фазе слой SiC для защиты от окисления.

В случае уплотнения жидким способом для матрицы (или для ее керамической фазы) используют смолу - прекурсор керамики, которая может быть, например, поликарбосилановой смолой, прекурсором карбида кремния (SiC), или полисилоксановой смолой, прекурсором SiCO, или полиборокарбосилазановой смолой, прекурсором SiCNB, или полисилазановой смолой (SiCN). В случае материала C-C/SiC волокнистую преформу вначале пропитывают смолой - прекурсором углеродной фазы матрицы, такой как смола фенольного типа.

В случае уплотнения газовым способом, способом химической инфильтрации матрицы из газовой фазы (CVI) для матрицы (или для ее керамической фазы) используют газовый прекурсор SiC, который может быть, например, для получения материала C-SiC метилтрихлоросиланом (MTS), дающим SiC при своем разложении. В процессе получения материала C-C/SiC первая углеродная фаза может быть сформирована с помощью углеводородных газов, таких как метан и/или пропан, которые дают углерод при крекинге, а затем вторую фазу откладывают на первую углеродную фазу, например, путем разложения метилтрихлоросилана (MTS).

Само собой разумеется, что уплотнение может производиться комбинированно, жидким и газовым способом.

В описываемом здесь примере осуществления осесимметричная деталь 11 и фланцевые закраины 12 и 13 изготовлены индивидуально из материала с керамической матрицей (CMC), такого как композиционный материал типа Cerasep® А40С. Для каждой из этих деталей вначале изготавливают волокнистую структуру из волокон SiC. После получения волокнистой структуры ей придают форму и упрочняют ее путем пропитки жидкой композицией, содержащей смолу упрочнения - прекурсор керамики.

Для этого волокнистую структуру погружают в ванну, содержащую смолу и, обычно, ее растворитель. После стекания производят сушку в сушильной печи. Сушка может сопровождаться предварительной сшивкой или частичной сшивкой смолы. Такая предварительная сшивка, придающая дополнительную жесткость, при ее выполнении должна оставаться ограниченной, чтобы обеспечивать достаточную способность волокнистой структуры к деформации.

Могут использоваться другие известные технологии пропитки, такие как получение предварительной пропитки путем непрерывного пропуска волокнистой структуры через устройство пропитки, пропитка вливанием или пропитка способом процесса RTM (формование с переносом смолы, от англ. Resin Transfer Molding).

Смолу упрочнения выбирают такой, чтобы после пиролиза оставался керамический осадок, достаточный для упрочнения получаемой далее волокнистой преформы.

Смола - прекурсор керамики может быть, например, поликарбосилановой смолой, прекурсором карбида кремния (SiC), или полисилоксановой смолой, прекурсором SiCO, или полиборокарбосилазановой смолой, прекурсором SiCNB, или полисилазановой смолой (SiCN).

После пропитки волокнистой преформы, предназначенной для образования волокнистого армирующего каркаса изготавливаемой детали и имеющей форму, по существу соответствующую форме детали, ей придают форму посредством деформации и фиксации с помощью фиксирующего приспособления.

Придание формы волокнистой преформе предпочтительно сопровождается сжатием волокнистой преформы, чтобы увеличить объемную плотность волокон в композиционном материале изготавливаемой детали.

После придания формы волокнистой преформе выполняют сшивку смолы или завершают ее, если проводилась предварительная сшивка, при этом преформа удерживается в приспособлении.

Далее упрочнение завершают посредством термической обработки с пиролизом смолы. Пиролиз проводят при температуре примерно от 900°C до 1000°C.

Упрочнение может выполняться также способом химической инфильтрации из газовой фазы (CVI).

После упрочнения следует уплотнение волокнистой преформы керамической матрицей.

Предпочтительно уплотнение выполняют способом химической инфильтрации из газовой фазы (CVI), при этом параметры процесса (CVI) и природу реакционно-способной газовой фазы выбирают в соответствии с природой формируемой матрицы. При этом в одной и той же печи могут проводиться последовательно операции пиролиза смолы при упрочнении и уплотнения.

Формируемая способом химической инфильтрации из газовой фазы (CVI) матрица является, по меньшей мере, частично самовосстанавливающейся матрицей SiC, такой как кремний-бор-углеродная матрица (Si-B-C), или матрицей из карбида бора (В4С), или матрицей последовательного отложения с чередованием фаз матрицы из не самовосстанавливающейся керамики и самовосстанавливающейся керамики. В этом отношении можно сделать ссылку на патентные документы FR 2401888, US 5246736, US 5965266, US 6068930 и US 6291058.

Керамическая матрица может быть отложена за несколько последовательных циклов инфильтрации с операцией механической обработки между циклами, позволяющей открыть пористость материала на поверхности и облегчить отложение матрицы внутри волокнистого армирующего каркаса.

Таким образом, как показано на фиг. 2, получают осесимметричную деталь 11, верхнюю по потоку фланцевую закраину 12 и нижнюю по потоку фланцевую закраину 13 из композиционного материала с керамической матрицей (CMC). В описываемом примере осуществления каркас 10 получают путем монтажа соответственно верхней по потоку фланцевой закраины 12 и нижней по потоку фланцевой закраины 13 на верхнем и нижнем по потоку концах 110 и 111 осесимметричной детали 11 с помощью болтовых соединительных средств 121 и 131, как показано на фиг. 2. Фланцевые закраины могут быть укреплены на осесимметричной детали другими средствами, такими как пайка. Кроме того, каркас может быть также изготовлен в виде единой детали, непосредственно объединяющей осесимметричную деталь и верхнюю и нижнюю по потоку фланцевые закраины.

После изготовления каркаса 10 осуществляют процесс монтажа системы шумопоглощения на каркасе 10. В соответствии с изобретением систему шумопоглощения изготавливают посредством сборки продольных и поперечных перегородок с помощью механических соединительных средств, таких как соединения типа болт-гайка, заклепок и т.д., что обеспечивает значительные монтажные допуски. Предпочтительно механические соединительные средства являются разъемными, такими как системы болт-гайка, так как они позволяют образовать разборный узел системы шумопоглощения и придают ей оптимизированную возможность ремонта, поскольку заменяются только изношенные или поврежденные детали. В случае сборки перегородок системы шумопоглощения путем склеивания или пайки монтаж перегородок требует высокой точности формы и размеров собираемых деталей, так как этот тип монтажа не допускает разницы в размерах или зазоров между собираемыми деталями или допускает их в очень небольшой степени. Следовательно, в случае сборки путем склеивания или пайки сложность монтажа и затраты на него более значительны, чем при монтаже с помощью механических соединительных средств. Кроме того, когда перегородки монтируют на каркасе путем склеивания или пайки, замена одной или нескольких поврежденных или изношенных перегородок требует замены всего узла перегородок и, следовательно, повышает стоимость технического обслуживания системы шумопоглощения и время простоя двигателя, оснащенного выпускным конусом.

Как показано на фиг. 3, продольные перегородки 22 укреплены между верхней по потоку фланцевой закраиной 12 и нижней по потоку фланцевой закраиной 13 с помощью уголков 220 и соединительных систем 221 типа болт-гайка. Поперечные перегородки 23 укреплены между продольными перегородками 22 также с помощью уголков 230 и соединительных систем 231 типа болт-гайка таким образом, что ограничивают камеры 21. До монтажа перегородок или после него оконечную часть 30 закрепляют на нижней по потоку фланцевой закраине 13 с помощью болтовых соединений 33 (фиг. 1).

Полученный таким образом комплект камер 21 закрыт сверху имеющей множественную перфорацию оболочкой 24, которая укреплена, с одной стороны, на верхней по потоку фланцевой закраине 12 заклепками 241 и, с другой стороны, на нижней по потоку фланцевой закраине 13 заклепками 242, как это показано на фиг. 4.

Оконечная часть 30, перегородки 22, 23 и имеющая множественную перфорацию оболочка 24 также изготовлены из углерод-углеродного композиционного материала (С/С) или из композиционного материала с керамической матрицей (CMC). Изготовление этих элементов идентично описанному выше. Однако эти элементы не имеют конструктивной функции и могут иметь намного меньшую толщину, чем конструктивные детали каркаса 10. Перегородки 22 и 23 не выполняют конструктивной роли, они могут иметь значительно меньшую толщину, например, от 0,7 до 1,5 мм.

В отношении имеющей множественную перфорацию оболочки 24 перфорация может быть выполнена стандартным способом механической обработки (например, сверлением), струями воды под давлением или лазером или же закладкой колышков в волокнистый армирующий каркас и затем отводом колышков с помощью пресса после уплотнения. Согласно варианту выполнения можно формировать волокнистый армирующий каркас с множеством отверстий, например, посредством тканья ажурного полотнища, которое не становится полностью сплошным во время уплотнения и обеспечивает возможность образования множественной перфорации. В описываемом примере осуществления имеющая множественную перфорацию оболочка 24 изготовлена из нескольких секторов 240 с перекрытием продольных краев двух соседних секторов, при этом края соединяются между собой заклепками 243. Однако имеющая множественную перфорацию оболочка 24 может быть изготовлена в виде единой детали.

Поскольку имеющая множественную перфорацию оболочка 24 не играет конструктивной роли, она может иметь очень небольшую толщину, например, от 0,7 до 1,5 мм, что придает ей большую гибкость и облегчает ее монтаж на выпускном конусе.

В общем плане соотношение между толщиной конструктивных компонентов каркаса и толщиной не конструктивных компонентов системы шумопоглощения составляет от 3 до 5.

Предпочтительно перегородки 22, 23 и имеющая множественную перфорацию оболочка 24 изготовлены из того же композиционного материала, который используется для изготовления деталей каркаса 10, например, из композиционного материала с керамической матрицей (CMC) типа Cerasep® А40С.

Выпускной конус авиационного двигателя содержит каркас из композиционного материала, обеспечивающий конструктивную прочность конуса, и систему шумопоглощения, изготовленную из композиционного материала и укрепленную на каркасе. Каркас образован осесимметричной деталью, содержащей на своем верхнем по потоку конце верхнюю по потоку фланцевую закраину и на своем нижнем по потоку конце нижнюю по потоку фланцевую закраину. Система шумопоглощения содержит продольные перегородки из композиционного материала, укрепленные на верхней и нижней по потоку фланцевых закраинах с помощью механических соединительных средств, и поперечные перегородки из композиционного материала, укрепленные на продольных перегородках с помощью механических соединительных средств. Продольные и поперечные перегородки ограничивают камеры-резонаторы. Соотношение между толщиной конструктивных компонентов каркаса и толщиной компонентов системы шумопоглощения составляет от 3 до 5. Другое изобретение группы относится к заднему корпусу авиационного двигателя, содержащему указанный выше выпускной конус. Группа изобретений позволяет обеспечить выпускной конус системой шумопоглощения без существенного увеличения его массы. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Выпускной конус авиационного двигателя, расположенный по ходу потока вдоль продольной оси, причем конус содержит каркас из композиционного материала, образованный осесимметричной деталью, содержащей на своем верхнем по потоку конце верхнюю по потоку фланцевую закраину и на своем нижнем по потоку конце нижнюю по потоку фланцевую закраину, причем каркас обеспечивает конструктивную прочность конуса, при этом конус дополнительно содержит систему шумопоглощения, изготовленную из композиционного материала и укрепленную на каркасе, в котором

система шумопоглощения содержит продольные перегородки из композиционного материала, укрепленные на верхней и нижней по потоку фланцевых закраинах с помощью механических соединительных средств, и поперечные перегородки из композиционного материала, укрепленные на продольных перегородках с помощью механических соединительных средств, при этом продольные и поперечные перегородки ограничивают камеры-резонаторы, и

причем соотношение между толщиной конструктивных компонентов каркаса и толщиной компонентов системы шумопоглощения составляет от 3 до 5.

2. Выпускной конус по п. 1, в котором продольные перегородки укреплены соответственно на верхней и нижней по потоку фланцевых закраинах с помощью разъемных механических соединительных средств, а поперечные перегородки укреплены на продольных перегородках с помощью разъемных механических соединительных средств с образованием демонтируемого сборного узла.

3. Выпускной конус по п. 1, в котором каркас изготовлен из композиционного материала, содержащего волокнистый армирующий каркас из жаропрочных волокон, уплотненный, по меньшей мере, частично керамической матрицей.

4. Выпускной конус по п. 3, в котором каркас изготовлен из композиционного материала, содержащего волокнистый армирующий каркас из волокон карбида кремния, уплотненный матрицей из карбида кремния, содержащей одну или несколько самовосстанавливающихся фаз.

5. Выпускной конус по п. 1, в котором продольные перегородки и поперечные перегородки имеют толщину от 0,7 до 1,5 мм.

6. Выпускной конус по п. 1, в котором система шумопоглощения дополнительно содержит имеющую множественную перфорацию оболочку из композиционного материала, закрепленную между верхней по потоку фланцевой закраиной и нижней по потоку фланцевой закраиной каркаса, причем имеющая множественную перфорацию оболочка закрывает верхнюю часть камер-резонаторов.

7. Выпускной конус по п. 6, в котором имеющая множественную перфорацию оболочка имеет толщину от 0,7 до 1,5 мм.

8. Выпускной конус по п. 1, дополнительно содержащий оконечную часть из композиционного материала, прикрепленную к нижней по потоку фланцевой закраине каркаса.

9. Задний корпус авиационного двигателя, содержащий выпускной конус по любому из пп. 1-8.

| US 7784283 B2, 31.08.2010 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6935834 B2, 30.08.2005 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| RU 2007110795 A, 27.09.2008. | |||

Авторы

Даты

2017-07-13—Публикация

2013-02-15—Подача