Предпосылки к созданию изобретения

До данной заявке испрашивается приоритет по предварительной заявке на патент США № 60/743106, которая подана 9 января 2006 г. и полностью включена сюда путем ссылки.

Это изобретение, в общем, относится к рафинерам для удаления загрязняющих веществ из волокнистых материалов, как например из перерабатываемых для вторичного использования или утилизируемых бумажных и упаковочных материалов. В частности, настоящее изобретение относится к зубьям на плитах рафинера и особенно к поверхностям передней боковой стенки и передним кромкам таких зубьев.

Плиты рафинера используют для механического воздействия на волокнистый материал. Плиты рафинера, имеющие зубья (в противоположность плитам, имеющим ножи), обычно используют в рафинерах, которые служат для измельчения, диспергирования или перемешивания волокнистых материалов с добавлением химических веществ или без них. Описанная здесь конструкция плиты рафинера, в общем, применима ко всем зубчатым плитам, в частности для диспергаторов и вообще для рафинеров.

Диспергирование используют, главным образом, в системах очистки от краски макулатуры для утилизации использованных бумаги и картона с целью их повторного использования в качестве сырья для производства новой бумаги или картона. Диспергирование используют для отделения краски от волокон, диспергирования и измельчения частиц краски и грязи до подходящего размера для последующего удаления и для измельчения частиц до размеров ниже видимого обнаружения. Диспергатор используют также для разрушения клеящих материалов, покрывающих частиц и воска (обобщенно называемых «частицами»), которые часто имеются в волокнистом материале, подаваемом в рафинер. Частицы, удаленные с волокон диспергатором, уносятся в суспензии из волокнистого материала и жидкости, протекающей через рафинер, и удаляются из суспензии при их плавании на поверхности или вымываются из суспензии. Кроме того, диспергатор может быть использован для механической обработки волокон с целью сохранения или улучшения прочности волокон и смешивания отбеливающих химических веществ с волокнистой массой.

В общем, существуют два типа механических диспергаторов, которые используют с волокнистым материалом, перерабатываемым для повторного использования, - месильные машины и диспергаторы с вращающимися дисками. Это описание изобретения сосредоточено на диспергаторе дискового типа, который имеет зубчатые плиты статора рафинера. Диспергаторы дискового типа сходны с рафинерами для обработки волокнистой массы и щепы. Диск рафинера обычно имеет установленную на нем кольцевую плиту или группу секторов плиты, расположенную в виде круглого диска. В диспергаторе дискового типа волокнистая масса подается шнековым питателем к центру рафинера и движется к периферии через зону диспергирования, которая представляет собой зазор между вращающимся диском (ротором) и неподвижным диском (статором), и волокнистая масса выбрасывается из зоны диспергирования у периферии дисков.

Диспергатор дискового типа, в общем, выполнен в виде двух круглых дисков, обращенных друг к другу, при этом один диск (ротор) вращается с частотой вращения обычно вплоть до 1800 об/мин и, возможно, с более высокой частотой вращения. Другой диск выполнен неподвижным (статор). С другой стороны, оба диска могут вращаться в противоположных направлениях.

На поверхности каждого диска установлена плита с зубьями (также называемыми пирамидами), расположенными в виде тангенциальных рядов. Плита может быть цельной кольцевой плитой или может состоять из кольцевого ряда секторов плиты, установленных на диске. Каждый ряд зубьев обычно имеет общий радиус от центра диска. Ряды зубьев ротора и статора являются взаимозаходящими, когда диски ротора и статора расположены друг против друга в рафинере или диспергаторе. Ряды зубьев ротора и статора пересекают плоскость в зоне диспергирования, которая находится между дисками. Между взаимозаходящими рядами зубьев образованы каналы. Эти каналы определяют зону диспергирования между дисками.

Волокнистая масса попеременно течет между зубьями ротора и статора, когда она движется через последовательные ряды зубьев ротора и статора. Волокнистая масса движется от центрального впускного отверстия диска к периферийному выпускному отверстию у внешней окружности дисков. Когда волокна проходят от зубьев ротора к зубьям статора и наоборот, волокна подвергаются ударам при вращении рядов зубьев ротора между рядами зубьев статора. Зазор между зубьями ротора и статора обычно составляет порядка 1-12 мм (миллиметров). Волокна не разрезаются под действием ударов зубьев, а сильно и попеременно изгибаются. Под действием ударов, воспринимаемых волокнами, от волокон отбиваются частицы краски и тонера, дробящиеся на более мелкие частицы, и отрываются частицы клеящих материалов.

В диспергаторах дискового типа обычно используют два типа плит: 1) плиты с пирамидальными зубьями (также называются зубчатыми плитами), имеющие взаимозаходящее расположение зубьев, и 2) плиты с ножами рафинера. Разработана новая форма пирамидального зуба для плиты рафинера, которая описывается здесь.

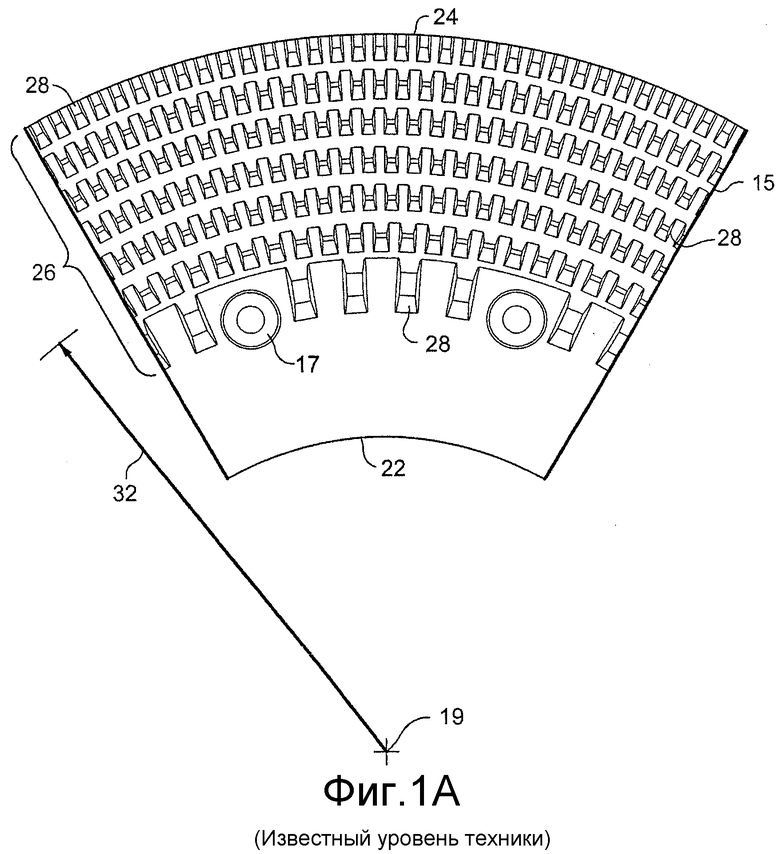

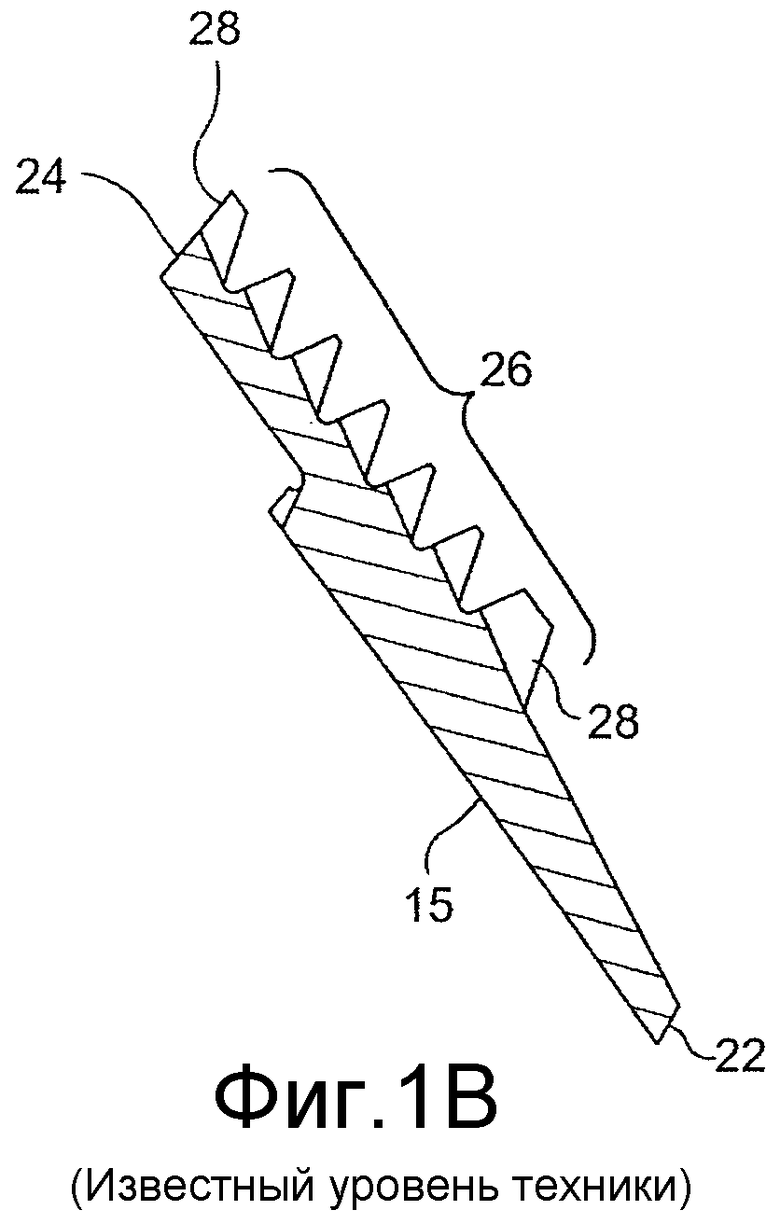

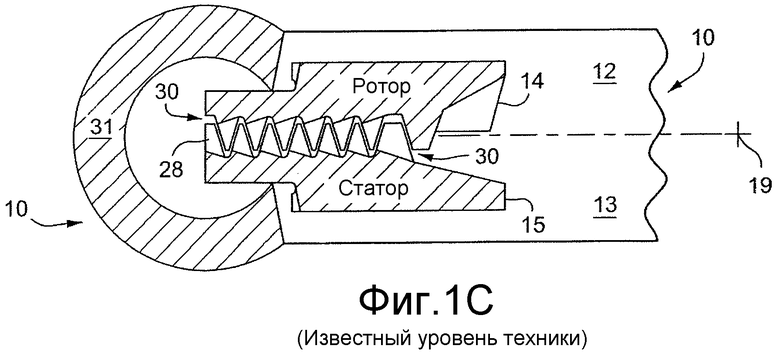

На Фиг.1а, 1b и 1с показан примерный сектор плиты с пирамидальными зубьями, имеющими обычный профиль зуба. В находящейся в общей собственности опубликованной заявке на патент США № 2005/0194482, озаглавленной «Grooved Pyramid Disperger Plate», показан увеличенный примерный сектор плиты с пирамидальными зубьями. При использовании плит с пирамидальными зубьями волокнистая масса продавливается радиально через небольшие каналы, образованные между зубьями на противоположных плитах, как это показано на Фиг.1с. При прохождении волокон волокнистой массы через диспергаторы волокна испытывают сильное сдвигающее усилие, например удары, вызываемые интенсивным трением между самими волокнами и между волокнами и плитами.

Как показано на Фиг.1a, 1b и 1c, рафинер или диспергатор 10 содержит плиты 14, 15, каждая из которых выполнена с возможностью прикрепления к поверхности одного из противоположных дисков 12, 13 диспергатора. Каждый из дисков 12, 13 (на Фиг.1c показаны только их части) имеет центральную ось 19, вокруг которой они вращаются, радиусы 32 и по существу круглые периферии.

Плита может быть цельной или разделенной на секторы. Разделенная на секторы плита состоит из кольцевого ряда секторов, обычно установленных на диске диспергатора. Неразделенная на секторы плита представляет собой цельную кольцеобразную плиту, прикрепленную к диску диспергатора. Сектор 14 плиты предназначен для диска 12 ротора, а сектор 15 плиты -для диска 13 статора. Секторы 14 плиты ротора прикреплены к поверхности диска 12 ротора в виде кольцевого ряда, образуя плиту. Секторы могут быть прикреплены к диску любым удобным или обычным образом, как например болтами (не показаны), проходящими через отверстия 17. Секторы 14, 15 плит диспергатора расположены бок о бок для образования плит, прикрепленных к поверхности каждого диска 12, 13.

Каждый сектор 14, 15 плит диспергатора имеет внутренний край 22, обращенный к центру 19 своего прикрепленного диска, и наружный край 24 вблизи периферии своего диска. Каждый сектор 14, 15 плит на поверхности своей основы имеет концентричные ряды 26 пирамид или зубьев 28. Вращение диска 12 ротора и секторов 14 его плиты создает центробежную силу, прилагаемую к рафинируемому материалу, например, волокнам, что вызывает движение материала радиально наружу от внутреннего края 22 к наружному краю 24 плит. Рафинируемый материал движется преимущественно через каналы 30 зоны диспергирования, образованные между соседними зубьями 28 противоположных секторов 14, 15 плит. Рафинируемый материал течет радиально наружу из зоны диспергирования в корпус 31 рафинера 10.

Каждый из концентричных рядов 26 находится на общем радиальном расстоянии (см. радиусы 32) от центра 19 диска и расположен для зацепления так, чтобы давать возможность зубьям 28 ротора и статора пересекать плоскость между дисками. Волокна, проходящие от центра статора к периферии дисков, воспринимают удары, когда зубья 28 ротора проходят вблизи зубьев 28 статора. Просвет каналов между зубьями 28 ротора и зубьями 28 статора составляет порядка 1-2 мм, так что волокна не разрезаются или не сдавливаются, а сильно и попеременно изгибаются, когда они проходят в каналах между зубьями на диске 12 ротора и зубьями на диске 13 статора. Изгибание волокон приводит к разрушению частиц краски и тонера на более мелкие частицы и отрыванию частиц клеящих материалов на волокнах.

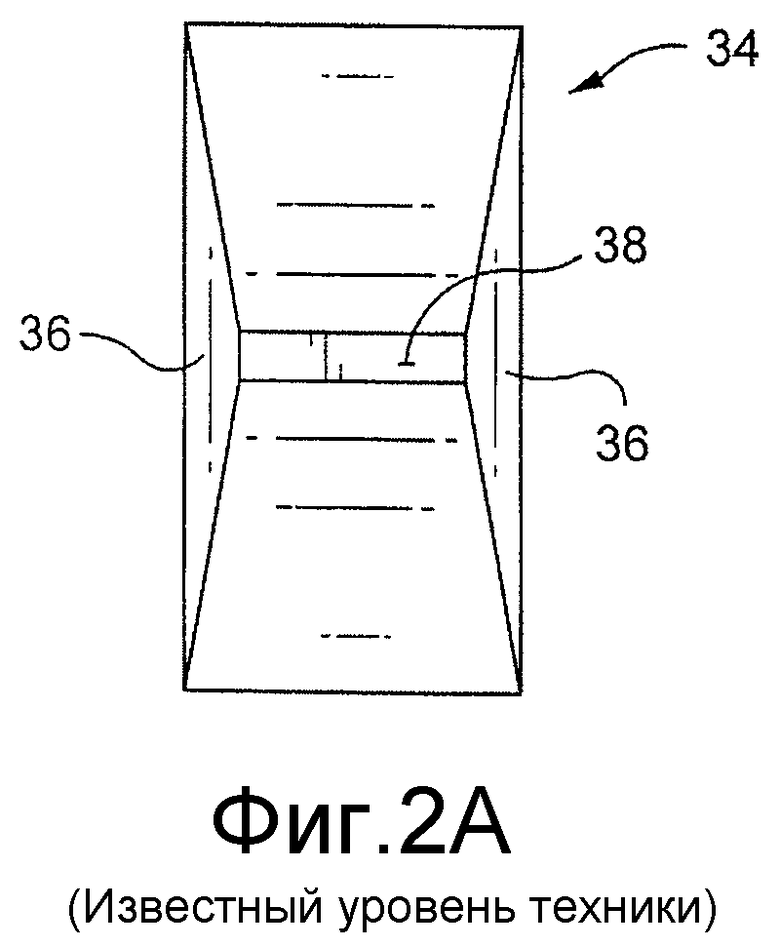

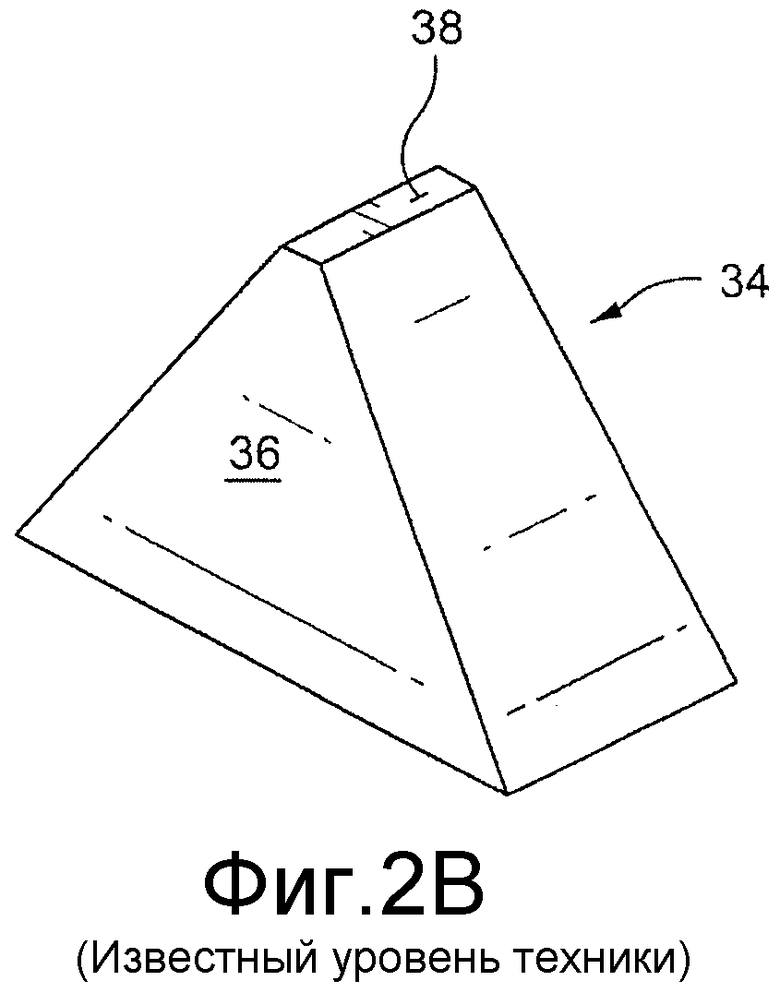

На Фиг.2а и 2b показаны соответственно вид сверху и перспективный вид сбоку зуба 34 стандартной формы, используемого при диспергировании. Зуб 34 имеет пирамидальную форму, содержащую прямые боковые стенки 36, которые сходятся к вершине 38 зуба. Боковые стенки - плоскостные и ровные. Каждая из боковых стенок обычного зуба по существу параллельна радиусу плиты.

Основное назначение плиты диспергатора - это передавать импульсы энергии (удары) к волокнам во время их прохождения через каналы между дисками. Широко распространенная зубчатая плита обычно содержит зубья в форме пирамиды с квадратным основанием при изменениях в длине ребер пирамиды и расположении зубьев для достижения желаемых результатов.

Рафинируемый материал, проходящий через каналы на плитах, может вызывать эрозию зубьев. Каждый зуб имеет переднюю кромку, которая обращена к потоку волокнистого материала, возникающему в результате вращения плиты ротора. Передняя кромка образована пересечением передней поверхности зуба и передней боковой стенки зуба. На обычных зубьях боковые стенки являются плоскостными, т.е. ровными. Кроме того, угол между боковой стенкой и передней поверхностью зуба, как правило, равен 90°. Передние кромки зубьев изнашиваются и становятся закругленными вследствие эрозии.

Плиты диспергатора обычно являются сменными, так как их зубья становятся закругленными и теряют свою эффективность для диспергирования или рафинирования волокнистого материала, а также теряют способность подавать волокнистый материал через зону рафинирования или диспергирования. Закругление зубьев часто приводит к выведению диспергатора или рафинера из строя и к необходимости замены секторов плит. Это снижает производительность диспергатора и рафинера. Существует давно ощущаемая потребность в формах зубьев, которые удлиняют срок службы секторов плиты и уменьшают износ зубьев.

Сущность изобретения

Разработана зубчатая плита рафинера, имеющая зубья с передней боковой стенкой, при этом поверхность боковой стенки на самой радиально внутренней части зуба образует угол с поверхностью передней боковой стенки на самой радиальной наружной части зуба. Этот угол на передней боковой стенке может быть образован V-образной поверхностью боковой стенки, криволинейной поверхностью боковой стенки или другой поверхностью боковой стенки, которая образует угол между радиально внутренней частью поверхности и радиально наружной частью поверхности.

Угол между радиально внутренней частью поверхности боковой стенки и радиально наружной частью может быть в пределах 170°-75° и предпочтительно в пределах 165°-90°. Кроме того, угол в поверхности боковой стенки приводит к тому, что части поверхности боковой стенки образуют углы относительно радиальной линии плиты. Относительно этой радиальной линии части поверхности боковой стенки образуют угол в пределах 0°-60° градусов и предпочтительно в пределах 5°- 45°.

Описываемая плита рафинера содержит по существу плоскостную поверхность, имеющую кольцевые ряды зубьев, концентрично расположенные на плите, при этом, по меньшей мере, один из указанных рядов содержит зубья, имеющие угол у передней кромки меньше чем 90°. Угол у передней кромки образован передней поверхностью каждого зуба и передней боковой стенкой зуба. Внутренний угол между передней боковой стенкой и передней поверхностью - это угол у передней кромки. Передняя боковая стенка обращена в направлении вращения плиты. Передняя поверхность зуба может быть по существу касательна к ее ряду на плите.

Передняя боковая стенка (по крайней мере, радиально внутренняя часть боковой стенки вблизи угла у передней кромки) образует угол в 0°-60° относительно радиальной линии плиты, и этот угол может быть в более узких пределах 5°-45°. Кроме того, передняя боковая стенка может иметь радиально наружную часть, наклоненную в направлении, противоположном направлению вращения плиты. Кроме того, передняя боковая стенка может иметь V-образную форму, в которой радиально внутренняя поверхность имеет край, образующий переднюю кромку. Угол V-образной поверхности может быть в пределах 170°-75° и в более узких пределах 165°-90°.

Задняя боковая стенка зуба (которая противоположна передней боковой стенке) может быть симметрична передней боковой стенке, например иметь V-образную форму, так что зазор между задней боковой стенкой и передней боковой стенкой соседнего зуба является по существу постоянным по длине двух зубьев. Кроме того, радиально наружный ряд зубьев может содержать зубья, имеющие задние стенки, перпендикулярные к основанию плиты, и передние стенки, которые наклонены вверх от основания.

В другом варианте осуществления изобретения плита диспергатора может содержать ряды зубьев, при этом ряды концентрично расположены; зубья содержат каждый переднюю боковую стенку, обращенную в направлении вращения этой плиты или другой плиты, вращающейся относительно этой плиты; и передняя боковая стенка имеет V-образную форму, имеющую радиально внутреннюю часть с передней кромкой и радиально наружную часть, наклоненную относительно радиальной линии диска в направлении, противоположном направлению вращения диска. Угол стенки V-образной формы находится в пределах 170°-75° и может быть в более узких пределах 165°-120°. Передняя кромка может быть образована пересечением передней поверхности зуба и передней боковой стенки, при этом угол между передней поверхностью и передней боковой стенкой находится в пределах 0°-60° или в более узких пределах 5°-45°.

Разработан способ рафинирования волокнистого материала противоположными дисками, в соответствии с которым подают волокнистый материал к впускному отверстию, по меньшей мере, одного из дисков, при этом впускное отверстие расположено на центральной оси или вблизи нее; вращают один диск относительно другого диска, в то время как волокнистый материал движется между дисками вследствие центробежной силы; рафинируют волокнистый материал, подвергая материал ударам, вызванным рядами зубьев на вращающемся диске, взаимозаходящими с рядами зубьев на другом диске, при этом рафинирование, кроме того, включает в себя подачу волокнистого материала в последовательные ряды зубьев на дисках, причем, по меньшей мере, один из рядов на, по меньшей мере, одном из дисков включает в себя зубья, имеющие переднюю кромку, образованную передней поверхностью зуба и передней боковой стенкой, имеющих между собой угол меньше чем 90 градусов. Кроме того, способ может включать в себя отклонение волокнистого материала, проходящего через, по меньшей мере, один из рядов на, по меньшей мере, одном из дисков, посредством радиально наружной поверхности передней боковой стенки, которая наклонена в направлении, противоположном направлению вращения диска. Кроме того, передняя боковая стенка может иметь V-образную форму, в которой радиально внутренний край боковой стенки образует переднюю кромку.

Краткое описание чертежей

Фиг.1а и 1b - соответственно вид спереди и вид сбоку в разрезе сектора плиты с пирамидальными зубьями, обычно используемого в диспергаторах дискового типа,

Фиг.1с - частичный вид сбоку в разрезе плит статора и ротора диспергатора с зазором между ними,

Фиг.2а и 2b - соответственно вид сверху и перспективный вид сбоку зуба обычной формы для сектора плиты диспергатора,

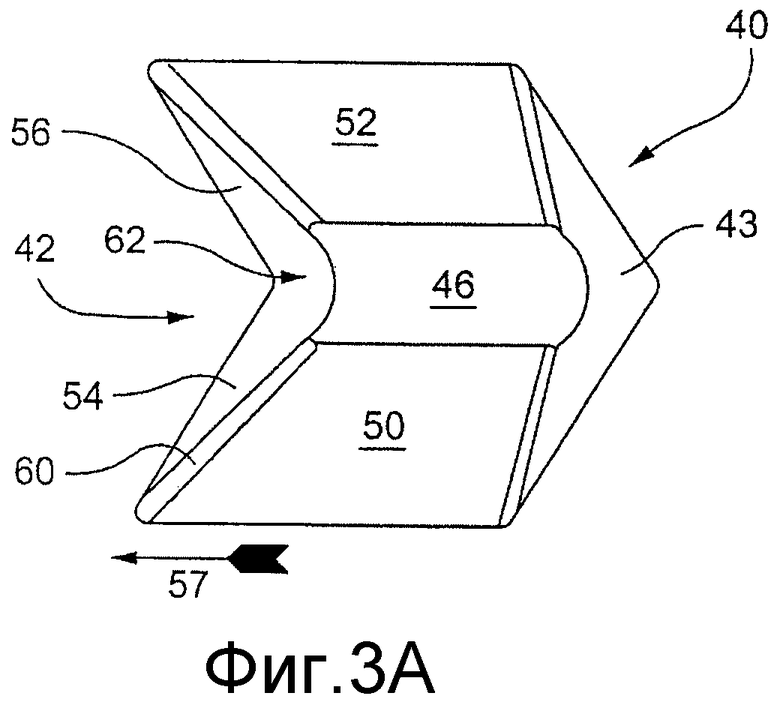

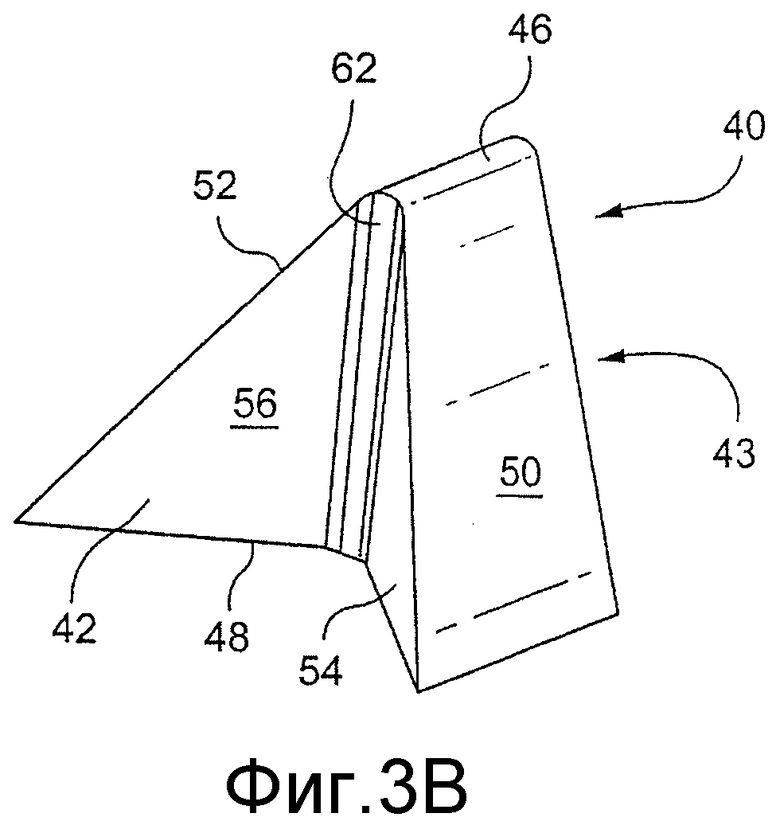

Фиг.3а и 3b - соответственно вид сверху и перспективный вид сбоку углового зуба для сектора плиты диспергатора,

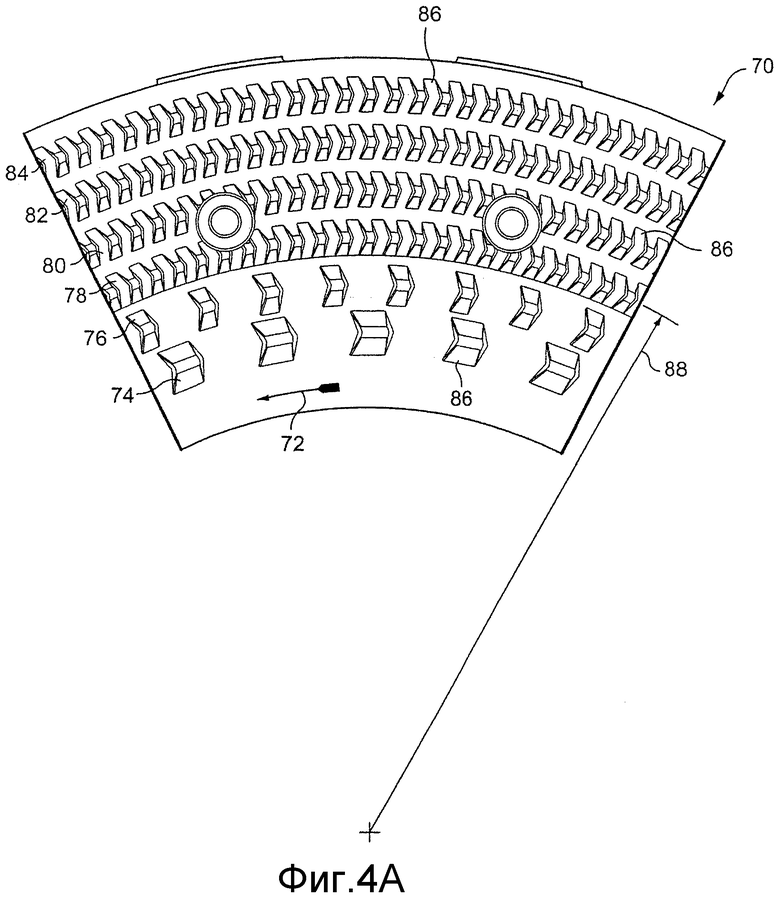

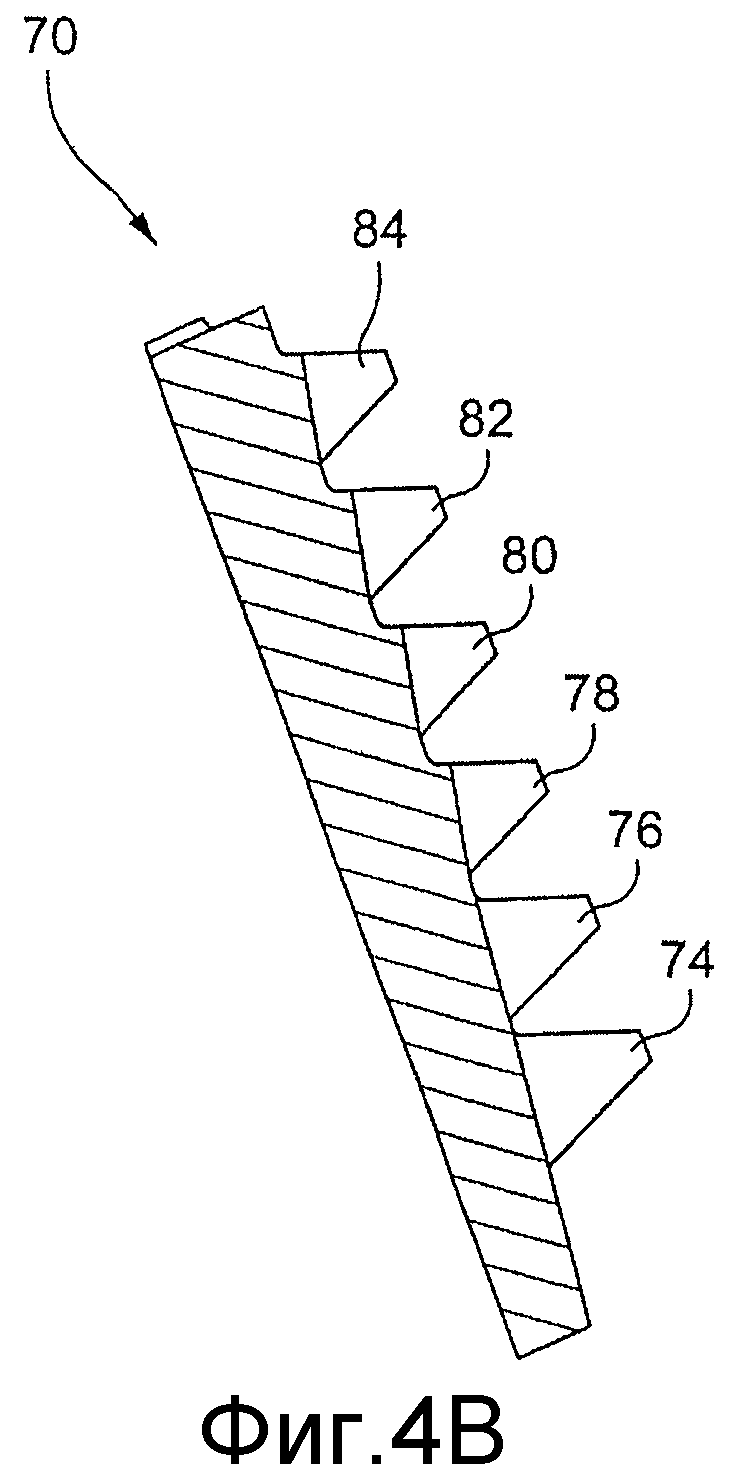

Фиг.4а и 4b - соответственно вид спереди в плане и вид сбоку в разрезе сектора диспергирующей плиты ротора, имеющего двухнаклонные зубья,

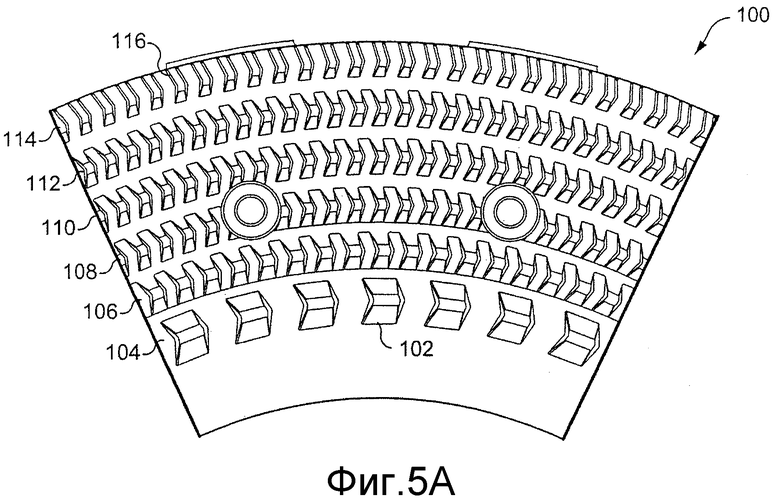

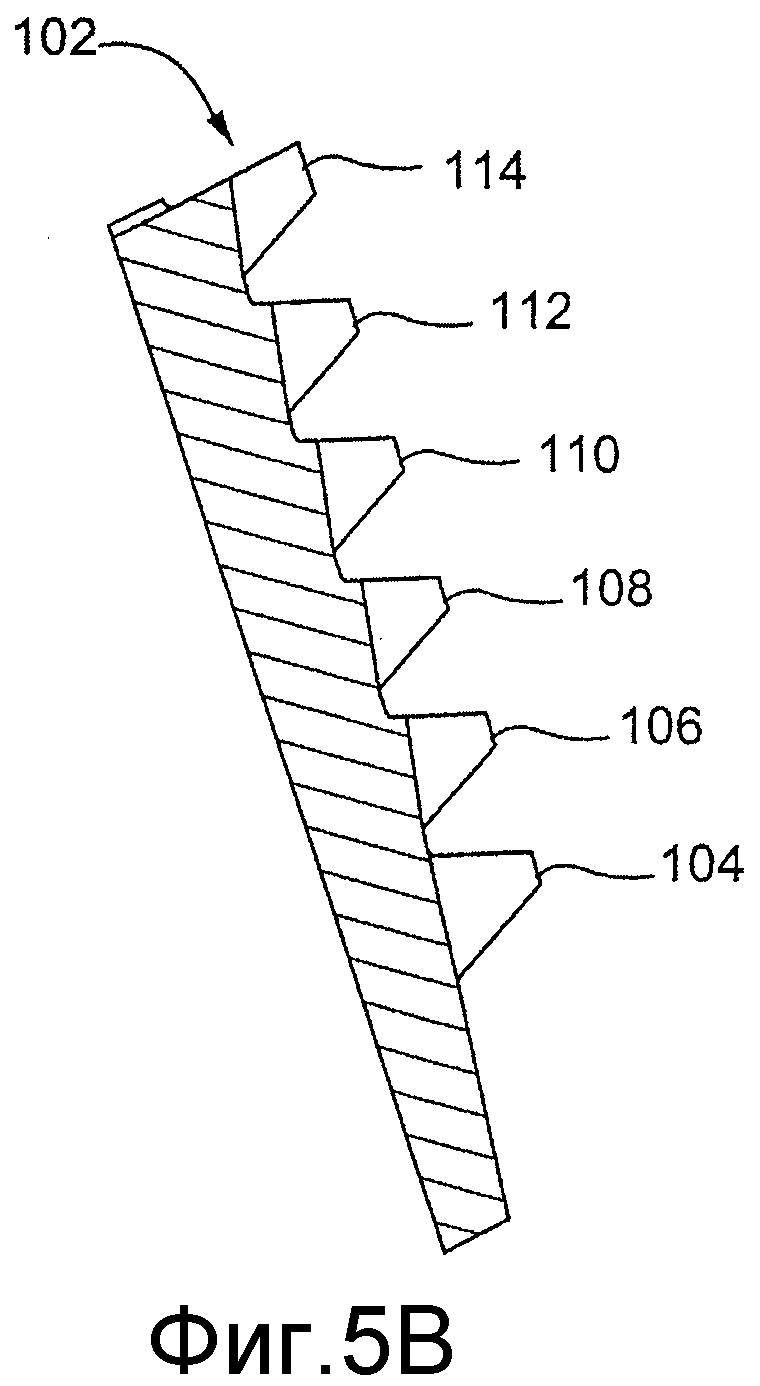

Фиг.5а и 5b - соответственно вид спереди в плане и вид сбоку в разрезе сектора диспергирующей плиты статора, имеющего двухнаклонные зубья.

Подробное описание изобретения

Разработано новое выполнение зубьев для зубчатых плит рафинера, при котором зубья имеют боковые стенки, которые наклонены с образованием V-образной формы. Зубья V-образной формы имеют двухнаклонную конфигурацию. В частности, поверхность, по меньшей мере, передней боковой стенки зуба имеет внутреннюю часть, которая образует угол относительно радиально наружной части. V-образная форма может быть применена к зубьям секторов плит для диспергатора любого типа и для секторов плит рафинера с зубьями. V-образные боковые стенки могут быть применены к зубьям, расположенным на частях плит одного из ротора и статора или на их обоих в диспергаторе или рафинере. В предпочтительном варианте осуществления изобретения секторы плит как ротора, так и статора содержат зубья с V-образными боковыми стенками.

На Фиг.3а и 3b показаны соответственно вид сверху и перспективный вид сбоку углового зуба 40 статора, в котором стороны зуба наклонены с образованием V-образной формы. По меньшей мере, передняя боковая сторона 42 зуба 40 имеет V-образную форму. Задняя боковая стенка 43 может иметь V-образную форму. Хотя боковые стенки 42, 43 показаны сходящимися к вершине 46 зуба, не обязательно, чтобы зубья были сходящимися от основания к их вершине, и может быть предпочтительным, чтобы не имелось никакого схождения от основания к вершине. Основание 48 зуба расположено у опорной поверхности плиты. Передняя стенка 50 зуба обращена радиально внутрь, а задняя стенка 52 зуба обращена радиально наружу. Передняя и задняя стенки могут быть (каждая по существу) перпендикулярны к радиальной линии плиты. Кроме того, передняя и задняя стенки могут быть наклонены к вершине зуба.

Каждый V-образный зуб имеет переднюю боковую стенку 42, которая обращена к потоку волокнистого материала, возникающему в результате вращения плиты ротора. Передняя боковая стенка имеет внутреннюю поверхность 54, которая расположена радиально внутрь от наружной поверхности 56. Внутренняя и наружная поверхности передней боковой стенки не лежат в одной плоскости и вместе образуют V-образный угол, который предпочтительно находится в пределах 170°-75° и более, предпочтительно в пределах 165°-120°. Угол в V-образной передней стенке 42 выбирают в зависимости от потребностей в диспергировании и подаче. Противоположная (задняя) боковая стенка 43 предпочтительно также имеет перевернутую V-образную форму с углом, соответствующим углу на передней боковой стенке, как например угол от 190° до 285°. Ряд зубьев с соответствующими передними и задними стенками могут между собой образовывать зазоры постоянной ширины.

С другой стороны, задняя боковая стенка может иметь выпуклый профиль, например непрерывно изогнутый выпученный профиль, и иметь углы, соответствующие углам вогнутого (непрерывно изогнутого с седлообразным профилем) профиля передней боковой стенки. Ряд зубьев, имеющих вогнутую переднюю боковую стенку и выпуклую заднюю боковую стенку (в которых углы передней и задней боковых стенок являются соответствующими), могут иметь зазоры постоянной ширины между зубьями в ряду.

Задняя боковая стенка 43 может иметь или не иметь форму поверхности, сходную с формой поверхности передней стенки 42. Профиль поверхности передней боковой стенки не обязательно должен соответствовать профилю поверхности задней боковой стенки. Например, задняя боковая стенка может быть совершенно плоскостной и прямой. Кроме того, вогнутый профиль поверхности как на передних, так и на задних боковых стенках всех зубьев дает возможность плите в равной степени работать в обоих направлениях вращения и обеспечивает получение реверсивной плиты.

Кроме того, V-образная передняя боковая стенка может иметь изогнутую чашеобразную форму от передней кромки до радиально наружной кромки. Угол наклона боковой стенки должен изменяться, по меньшей мере, на 10° от передней кромки до радиально наружной кромки. Кроме того, зубья с V-образной боковой стенкой могут быть расположены на одном или нескольких рядах зубьев на роторе или статоре или могут быть расположены на всех рядах зубьев в роторе или статоре.

V-образный угол передней боковой стенки 42 образует вогнутую поверхность, обращенную в направлении вращения 57 плиты ротора. Первая и вторая поверхности 54, 56 боковой стенки предпочтительно образуют каждая угол относительно радиальной линии плиты. Эти углы предпочтительно обращены в направлении, противоположном направлению вращения диска ротора. Например, первая и вторая поверхности 54, 56 боковой стенки могут быть каждая расположены под углом в 0°-60° относительно радиальной линии 32 (Фиг.1а). В предпочтительном варианте осуществления изобретения первая и вторая 54, 56 поверхности могут быть каждая расположены под углом в 5°-45° относительно радиальной линии. Хотя первая и вторая поверхности 54, 56 боковой стенки могут иметь каждая одинаковую величину угла, они, с другой стороны, могут иметь разные углы относительно радиальной линии 32. Например, первая поверхность 54 боковой стенки может образовывать угол 7,5°, а вторая поверхность 56 боковой стенки - угол в 35° относительно радиальной линии. Угол между первой поверхностью 54 и радиальной линией является углом подачи.

Передняя кромка 60 зуба 40 диспергатора может быть образована передним краем первой поверхности 54 (радиально внутренней) и передним краем передней стенки 50. Угол между первой поверхностью 54 боковой стенки и передней стенкой 50 может быть меньше чем 90°. Например, передняя кромка 60 зуба может быть выполнена с углом в 85°-30° и предпочтительнее в 82,5°-65°. Эта передняя кромка является острой по сравнению с углом в 90° у традиционных зубьев диспергатора. По сравнению с традиционными кромками с углом в 90° эти острые передние кромки лучше сохраняют свою остроту при их износе.

Вторая поверхность 56 может иметь такие угол и длину, чтобы она отклоняла частицы рафинируемого материала, движущиеся радиально между зубьями. Это отклонение замедляет течение рафинируемого материала радиально между зубьями. Замедление рафинируемого материала уменьшает эрозию передних кромок зубьев, потому что ослабляются удары более медленного рафинируемого материала о переднюю кромку. Угол и длина второй поверхности 56 могут быть такими, что ее длина перпендикулярно к радиальной линии равна, по меньшей мере, ширине зазора между данным зубом и соседним зубом. Угол наклона второй поверхности 56 к радиальной линии является углом задержки. Можно применять любое сочетание углов подачи и задержки в зависимости от желаемых результатов диспергирования.

Переход 62 между поверхностями 54, 56 боковой стенки 42 зуба может быть в виде как острого угла, так и закругления, которые могут иметь такую же самую ширину, как и у верхней поверхности зуба (как показано на Фиг.3b), так что угол является постоянным по всей высоте кромки зуба. Плавное закругление по всей поверхности боковой стенки (суммарно 54, 56 и 62) также позволило бы достигнуть тех же самых общих целей, связанных с острой передней кромкой и поверхностью задержки, даже если угол у передней кромки не был бы постоянным.

Описанная конструкция плиты ротора может быть использована с плитой сектора, имеющей стандартные зубья. С другой стороны, плита статора также может иметь V-образные боковые стенки. Конструкция плиты статора может иметь аналогичный острый угол пересечения, например больше чем 90°, для обеспечения лучших стойкостных характеристик. Угол пересечения - это угол от касательной линии, проходящей впереди кромки зуба и обратно к поверхности боковой стенки вблизи кромки. Секторы плиты статора могут содержать двухугловые зубья, имеющие выпуклые боковые стенки, которые обращены в направлении вращения, так что угол кромки зуба у места пересечения был бы больше чем 90°. Угол пересечения больше чем 90° не воспринимается как проблема для износа статора, потому что скругление кромки происходит, главным образом, на зубьях ротора. Может оказаться желательным изменение углов пересечения поверхностей зубьев ротора и статора для того, чтобы улучшить эффективность диспергирования и перемещение подаваемого материала через границу раздела между зубьями ротора и статора.

На Фиг.4а и 4b соответственно показаны вид спереди в плане и вид сбоку в разрезе примерного сектора 70 плиты ротора диспергатора, который устанавливают на диске напротив плиты статора. Как показано стрелкой 72, плита ротора вращается в направлении противоположно часовой стрелке.

Сектор 70 плиты диспергера содержит ряды 74, 76, 78, 80, 82 и 84 зубьев 86. Ряды зубьев могут быть каждый на соответствующем радиусе 88 диска, но могут быть также наклонены относительно радиуса. Аналогично этому плита статора (Фиг.5а и 5b) имеет ряды зубьев, которые взаимозаходят с рядами зубьев ротора, когда плиты расположены в диспергаторе.

Для того чтобы содействовать подаче и удерживанию волокнистой массы в зоне диспергирования, ротор может содержать, по меньшей мере, один внутренний ряд (см. ряд 74) диспергирующих зубьев 86. Статор не ограничивается впускным отверстием для подачи материала и может содержать диспергирующие зубья, подающие входные отверстия (как например, подающие инжекторы, описанные в патенте США 6402071), разбивные ножи и другие конструктивные особенности. Эти входные конструктивные особенности могут выбираться для конкретной плиты диспергатора в зависимости от требований по диспергированию, предъявляемых к плите.

На фиг.5а и 5b соответственно показаны вид сверху и вид сбоку в разрезе примерного сектора 100 плиты статора диспергатора, в котором применены зубья 102 двухугловой формы, расположенные в рядах 104, 106, 108, 110, 112 и 114. Сектор плиты статора диспергатора (при расположении в плите) предназначен для размещения напротив плиты 70 ротора так, чтобы происходило взаимозахождение соответствующих рядов зубьев на плитах ротора и статора. Плита 100 статора содержит самый отдаленный от центра ряд 114 диспергирующих зубьев, обеспечивающий задержку для предотвращения износа внутренней части корпуса рафинера. Задняя стенка зубьев в наружном ряду 114 может быть перпендикулярной к основанию плиты и не наклонной, как близлежащая стенка зубьев внутренних рядов. Угол задержки - это угол относительно радиальной линии, образованный второй частью 116 (которая является радиально наружной частью) боковой стенки зуба. Угол задержки может быть, по меньшей мере, таким же большим, как и угол задержки последнего ряда зубьев 84 на плите 60 ротора. Как показано, углы боковых стенок зубьев в рядах сектора 100 плиты статора сходны с углами боковых стенок для соответствующих рядов на секторе 70 плиты ротора. Однако, углы боковых стенок на секторе плиты статора не обязательно должны соответствовать углам боковых стенок зубьев в рядах зубьев ротора.

Хотя изобретение описано в связи с тем, что в настоящее время считается наиболее практичным и предпочтительным вариантом осуществления изобретения, необходимо учесть, что изобретение не должно ограничиваться описанным вариантом его осуществления, а, наоборот, оно, как полагают, охватывает различные модификации и эквивалентные устройства, находящиеся в объеме изобретения согласно прилагаемой формуле изобретения и не отклоняющиеся от его сущности.

Плита рафинера содержит по существу плоскостную поверхность, имеющую кольцевые ряды зубьев, расположенные концентрично на плите, и, по меньшей мере, один из рядов содержит зубья, имеющие каждый переднюю боковую стенку. Передняя боковая стенка имеет радиально внутреннюю часть боковой стенки, образующую угол относительно радиально наружной части боковой стенки. Предлагается также плита диспергатора и способ рафинирования материала. Обеспечивается удлинение срока службы секторов плиты и уменьшение износа зубьев. 3 н. и 20 з.п. ф-лы, 11 ил.

1. Плита рафинера, содержащая:

по существу, плоскостную поверхность, имеющую кольцевые ряды зубьев, расположенные концентрично на плите, при этом

по меньшей мере, один из рядов содержит зубья, имеющие каждый переднюю боковую стенку,

передняя боковая стенка имеет радиально внутреннюю часть боковой стенки, образующую угол относительно радиально наружной части боковой стенки.

2. Плита рафинера по п.1, в которой угол между радиально внутренней частью боковой стенки и радиально наружной частью боковой стенки находится в пределах 170 - 75°.

3. Плита рафинера по п.1, в которой угол между радиально внутренней частью боковой стенки и радиально наружной частью боковой стенки находится в пределах 165 - 90°.

4. Плита рафинера по п.1, в которой все части боковой стенки находятся под углом 0 - 60° относительно радиальной линии плиты.

5. Плита рафинера по п.1, кроме того, содержащая угол передней кромки меньше чем 90°, образованный между радиально внутренней частью боковой стенки и передней поверхностью каждого зуба.

6. Плита рафинера по п.1, кроме того, содержащая, по меньшей мере, один зуб, который имеет внутренний угол между передней боковой стенкой и передней поверхностью, являющийся углом вершины передней кромки.

7. Плита рафинера по п.1, в которой передняя боковая стенка и задняя боковая стенка каждого зуба в, по меньшей мере, одном из рядов имеет вогнутый профиль.

8. Плита рафинера по п.1, в которой радиально внутренняя часть боковой стенки и радиально наружная часть боковой стенки образуют V-образную форму.

9. Плита рафинера по п.8, в которой радиально внутренняя часть боковой стенки и радиально наружная часть боковой стенки включены в постепенно изгибающуюся поверхность боковой стенки.

10. Плита рафинера по п.8, в которой зубья, кроме того, содержат заднюю боковую стенку, имеющую форму поверхности, соответствующую передней боковой стенке.

11. Плита рафинера по п.10, в которой задняя боковая стенка зуба и передняя боковая стенка соседнего зуба образуют между собой, по существу, постоянный зазор.

12. Плита рафинера по п.1, в которой передняя боковая стенка имеет вогнутый профиль, а задняя боковая стенка каждого зуба в, по меньшей мере, одном из рядов имеет выпуклый профиль.

13. Плита рафинера по п.1, в которой передняя боковая стенка имеет вогнутый профиль, а задняя боковая стенка каждого зуба в, по меньшей мере, одном из рядов имеет вогнутый профиль.

14. Плита диспергатора, содержащая:

ряды зубьев, при этом ряды концентрично расположены,

зубья в, по меньшей мере, одном из рядов содержат переднюю кромку,

обращенную в направлении вращения данной плиты или другой плиты,

вращающейся относительно данной плиты, и

передняя кромка образует угол в пределах 5 - 60° между боковой стенкой зуба и передней поверхностью зуба.

15. Плита диспергатора по п.14, в которой в зубьях в, по меньшей мере, одном из рядов передняя боковая стенка, кроме того, имеет V-образную форму, содержащую радиально внутреннюю часть с передней кромкой и радиально наружную часть, наклоненную относительно радиальной линии диска в направлении, противоположном направлению вращения диска.

16. Плита диспергатора по п.15, в которой V-образная форма содержит угол в пределах 170 - 75° между внутренней частью и наружной частью боковой стенки.

17. Плита диспергатора по п.15, в которой V-образная форма содержит угол в пределах 165 - 90° между внутренней частью и наружной частью боковой стенки.

18. Плита рафинера по п.14, в которой зубья в, по меньшей мере, одном ряду, кроме того, содержат заднюю боковую стенку, имеющую форму поверхности, соответствующую передней боковой стенке.

19. Плита рафинера по п.18, в которой задняя боковая стенка и противоположная передняя боковая стенка образуют между собой, по существу, постоянный зазор.

20. Способ рафинирования материала противоположными дисками, в соответствии с которым:

подают волокнистый материал к впускному отверстию, по меньшей мере, одного из дисков,

вращают один диск относительно другого диска, в то время как волокнистый материал движется между дисками и радиально наружу,

изгибают рафинируемый материал посредством ударов, вызываемых рядами зубьев на вращающемся диске, взаимозаходящими с рядами зубьев на другом диске, при этом, по меньшей мере, один из рядов на, по меньшей мере, одном из дисков содержит зубья, имеющие переднюю боковую стенку, содержащую радиально внутреннюю часть боковой стенки, образующую угол относительно радиально наружной части боковой стенки.

21. Способ по п.20, при котором боковая стенка, кроме того, содержит переднюю кромку, образованную углом меньше, чем 90°, между передней поверхностью зуба и радиально внутренней частью боковой стенки.

22. Способ по п.20, кроме того, содержащий подачу рафинируемого материала через, по меньшей мере, один ряд посредством радиально внутренней частью боковой стенки и отклонение рафинируемого материала, движущегося через, по меньшей мере, один ряд, посредством радиально наружной поверхности боковой стенки.

23. Способ по п.20, при котором передняя кромка имеет вогнутый профиль, а задняя кромка зубьев в, по меньшей мере, одном из рядов зубьев имеет вогнутый профиль, при этом способ, кроме того, содержит вращение одного диска в первом одном направлении и другого диска в противоположном направлении.

| US 2005194482 A1, 08.09.2005 | |||

| US 6422496 В1, 23.08.2002 | |||

| Газоразрядная лампа | 1979 |

|

SU832623A1 |

| Гарнитура размалывающей машины | 1979 |

|

SU798218A2 |

Авторы

Даты

2010-06-27—Публикация

2006-08-31—Подача