Настоящее изобретение относится к размалывающим дискам и сегментам пластин для размалывающих дисков и, в частности, к форме ножей, образующих размалывающие элементы этих дисков или сегментов.

Размалывающими дисками или сегментами оснащаются дисковые рафинеры для лигноцеллюлозного материала в диапазоне от древесных опилок до древесной щепы. Материал, который должен быть размолот, обрабатывается в зазоре, образованном между двумя размалывающими дисками, которые вращаются относительно друг друга. Материал перемещается по канавкам (которые образованы ножами, расположенными на поверхностях дисков) как в основном в направлении радиальной плоскости, что обеспечивает функцию транспортировки, так и отклоняясь от этой плоскости, что обеспечивает механизм захвата материала режущими кромками пересекающихся ножей. Перекрытие ножей, расположенных на поверхности каждого из двух дисков, в определенный момент времени создает мгновенный угол пересечения. Величина угла пересечения оказывает существенное влияние на захват материала или перекрывающую способность режущих кромок.

Обычно используемая геометрия ножей, в частности ножи, выполненные в форме параллельных прямых линий, радиальных прямых линий и изогнутые в форме правильных дуг для эволют в виде окружности, характеризуется изменением угла пересечения ножей в радиальном направлении внутри зон размола. Структуры из параллельных прямых линий характеризуются еще и дополнительным изменением угла положения ножа на периферии области параллельных ножей.

Так как угол пересечения ножей является определяющим фактором для перекрывающей способности, то изменение угла ножа приводит также к изменению перекрывающей способности. Таким образом, при использовании обычных конструкций ножей неизбежным является неравномерное распределение материала в зазоре как функция радиального и углового положений. Конкретные конфигурации ножей и канавок на сегментах пластин рафинера описаны в патентах: US 6276622 (Obitz), "Размалывающий диск для дисковых рафинеров", 21 августа 2001 г.; US 4023737 (Leider и др.), "Пластины рафинера со спиральными канавками", 17 мая 1977 г.; и US 3674217 (Reinhall), "Измельчающая пластина для роспуска древесной массы", 4 июля 1972 г.

Для достижения одинакового перекрывания по длине ножей вне зависимости от радиального или углового положения ножи должны быть выполнены в такой форме, которая обеспечивает постоянный угол их пересечения вне зависимости от положения.

Соответственно, задачей настоящего изобретения является создание такой формы ножа размалывающего элемента, которая обеспечивает постоянную величину угла ножа и, следовательно, постоянную величину угла пересечения для обеспечения более равномерного размалывания.

Следующей задачей настоящего изобретения является создание диска рафинера или сегмента пластины рафинера, где ножи выполнены в форме логарифмической спирали.

Таким образом, настоящее изобретение представляет собой размалывающий диск, имеющий рабочую поверхность, внутреннюю в радиальном направлении и внешнюю в радиальном направлении кромки, при этом на рабочей поверхности размещено множество ножей, разделенных в поперечном направлении промежуточными канавками и проходящих по этой поверхности в направлении внешней кромки, причем ножи изогнуты в форме логарифмической спирали.

Согласно другому аспекту настоящее изобретение представляет собой дисковый рафинер, содержащий первый и второй размалывающие диски, расположенные друг против друга, вращающиеся относительно друг друга и образующие пространство или зазор для размола, при этом каждый из упомянутых первого и второго дисков содержит пластину с внутренней и внешней в радиальном направлении кромками и рабочей поверхностью, на которой размещено множество ножей, размещенных по этой поверхности в направлении внешней кромки, при этом множество ножей, расположенных, по меньшей мере, на упомянутом первом диске изогнуты в виде логарифмической спирали при работе рафинера. Каждый из ножей первого диска в пространстве размола будет пересекаться со множеством ножей второго диска, в результате чего образуются мгновенные углы пересечения. Для каждого из ножей первого диска угол пересечения представляет собой по существу постоянный номинальный угол. Для каждого из множества ножей первого диска все мгновенные углы пересечения предпочтительно находятся в диапазоне +/- 10 градусов от номинального угла пересечения.

Дополнительным свойством логарифмической спирали является изменение ширины канавки, то есть расстояния между соседними ножами в зависимости от радиального положения. Это приводит к раскрытию канавок в направлении потока сырья, что предотвращает забивание этих канавок волокнами и утрамбованным материалом.

Изобретение может быть описано в математической форме. Используя полярные координаты r и φ, к прямоугольным координатам можно применить следующее преобразование:

Общая форма ножа в виде логарифмической спирали может быть описана следующим образом:

где а - коэффициент масштабирования для r и α - угол пересечения любой касательной к данной кривой и линии, проходящей через центр системы координат (образующей).

В случае α = 90° или -90°, касательная к кривой в любой точке будет перпендикулярна образующей и, следовательно, данная кривая будет представлять собой окружность радиуса а.

Эта уникальная форма ножа обеспечивает не только тождественность углов для отдельного ножа, но, кроме того, тождественность так называемого угла резания или пересечения по всей области размола.

Настоящее изобретение включает способ изготовления набора расположенных друг против друга пластин, содержащий этапы создания структуры из ножей и канавок, по существу удовлетворяющей приведенным выше математическим выражениям.

Предпочтительный вариант реализации настоящего изобретения будет описан с использованием сопровождающих чертежей, из которых:

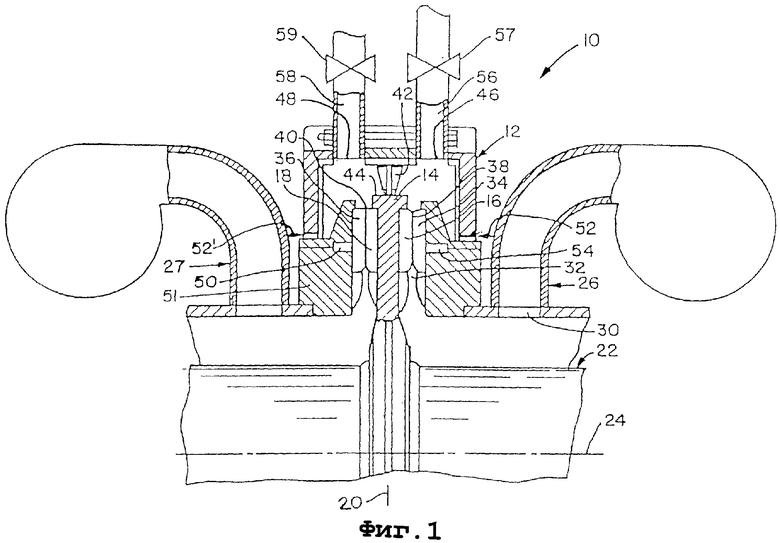

фиг.1 - схематическое изображение внутренней части рафинера для обработки древесной щепы, иллюстрирующее взаимосвязь дисков, расположенных друг против друга и вращающихся относительно друг друга, на каждом из которых установлена кольцевая пластина, состоящая из множества сегментов;

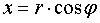

фиг.2 - фотография сегмента пластины рафинера, содержащего ножи в форме логарифмических спиралей согласно настоящему изобретению;

фиг.3 - схематическое изображение, при помощи которого можно легче понять математическое представление настоящего изобретения;

фиг.4 - схематическое представление кривизны ножа для значения α = 60°;

фиг.5 - схематическое представление кривизны ножа для значения α = -30°;

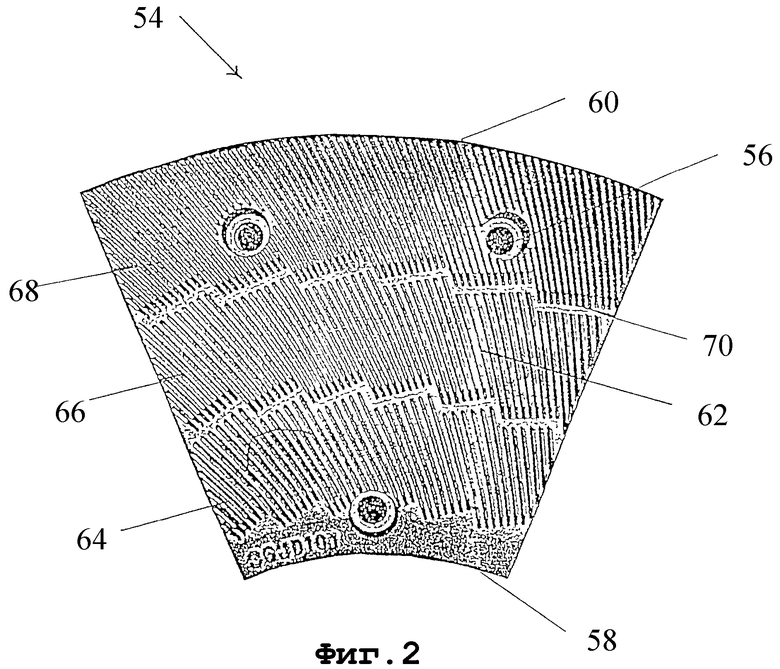

фиг.6 - схематический вид сверху, аналогичный фиг.2, демонстрирующий вариант реализации настоящего изобретения, где только внешняя зона из множества зон размола содержит ножи в виде логарифмической спирали;

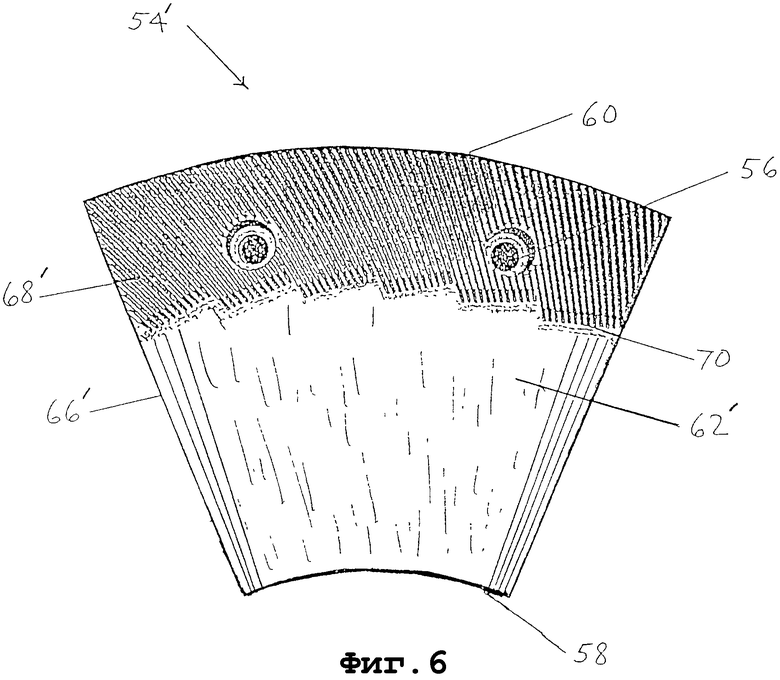

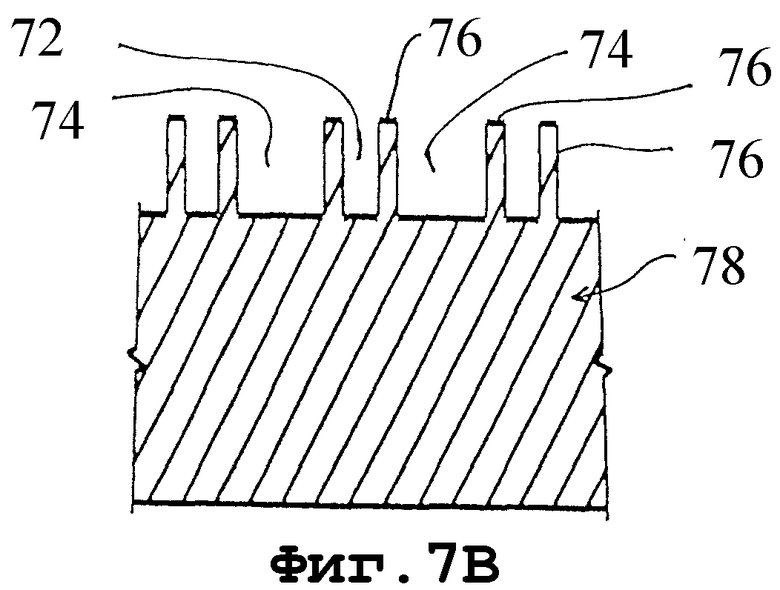

фиг.7А и 7В - соответственно вид сверху и сечение части сегмента пластины, демонстрирующие вариант чередования большого и маленького промежутков между ножами на одинаковом радиальном расстоянии от центра;

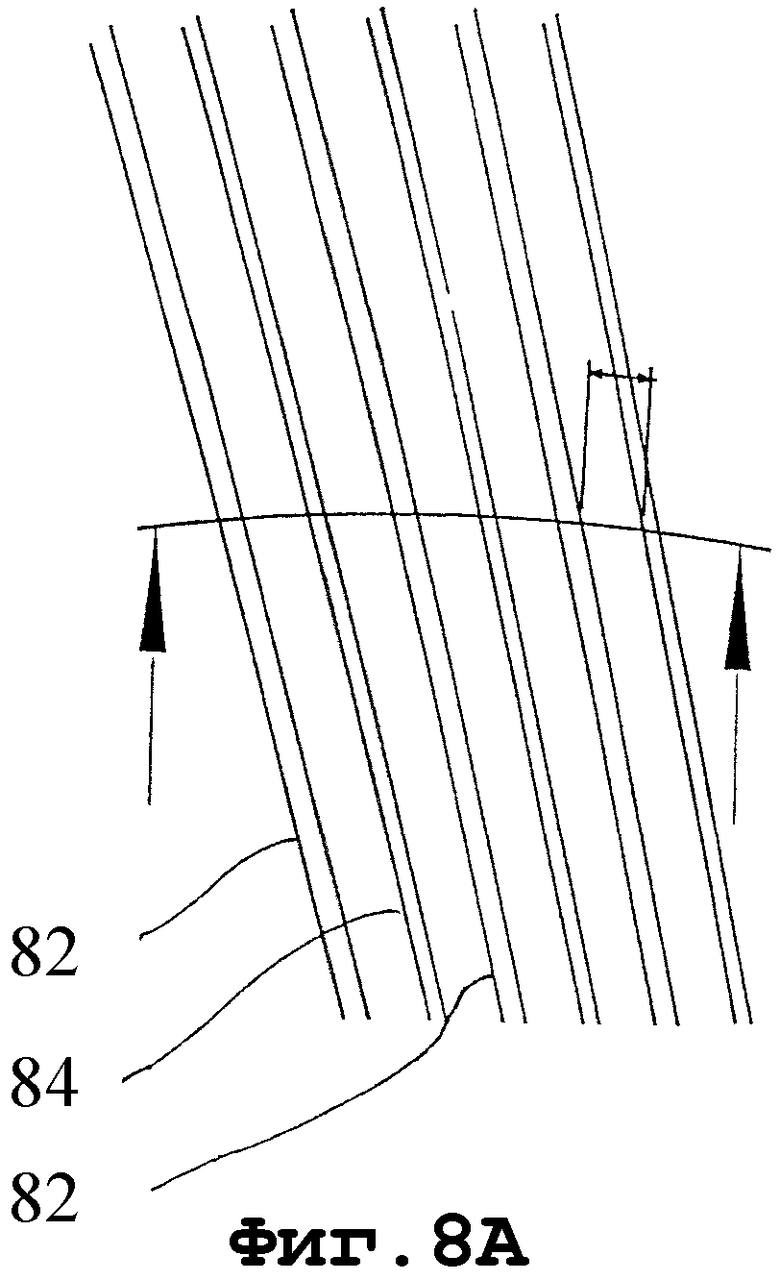

фиг.8А и 8В - соответственно вид сверху и сечение части сегмента пластины, демонстрирующие чередование ножей большой и маленькой ширины на одинаковом радиальном расстоянии от центра;

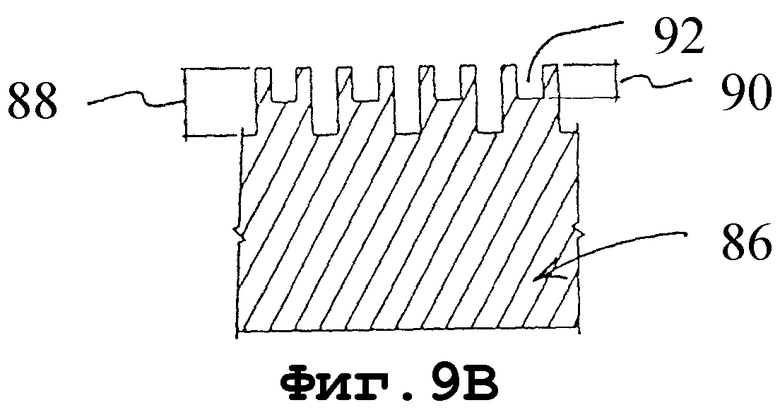

фиг.9А и 9В - соответственно вид сверху и сечение части сегмента пластины, демонстрирующие чередование глубоких и неглубоких канавок на одинаковом радиальном расстоянии от центра;

фиг.10 - вид сверху части сегмента пластины, где ширина ножей возрастает с увеличением радиального расстояния;

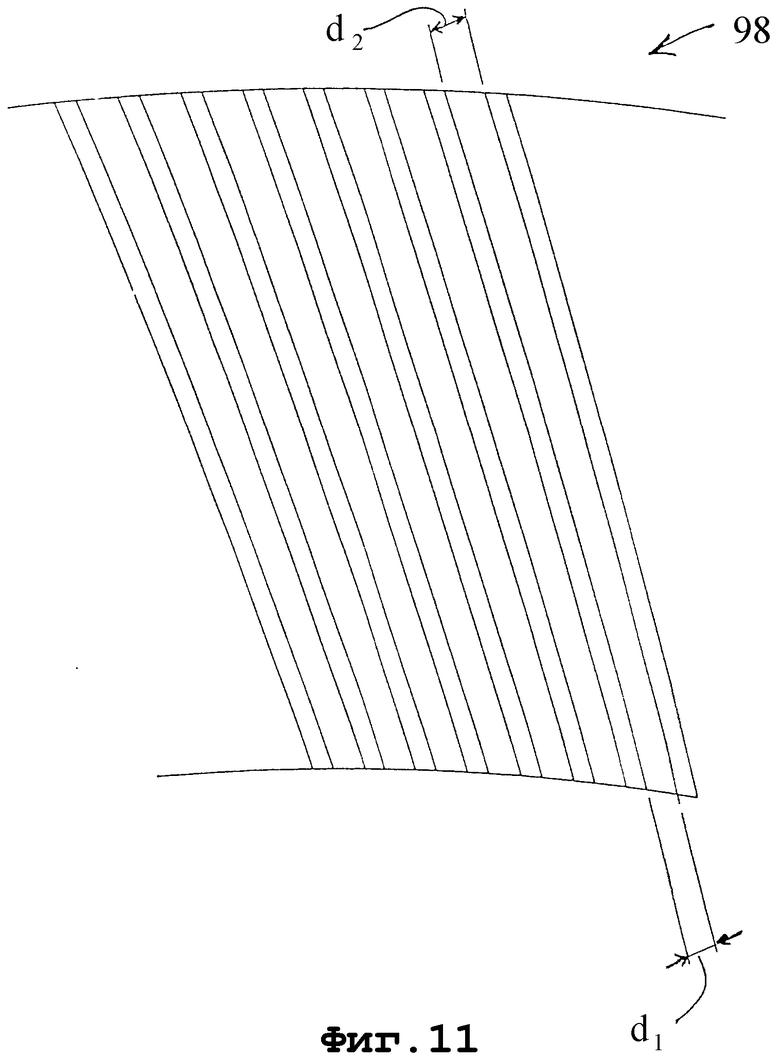

фиг.11 - вид сверху части сегмента пластины, где ширина канавок возрастает с увеличением радиального расстояния;

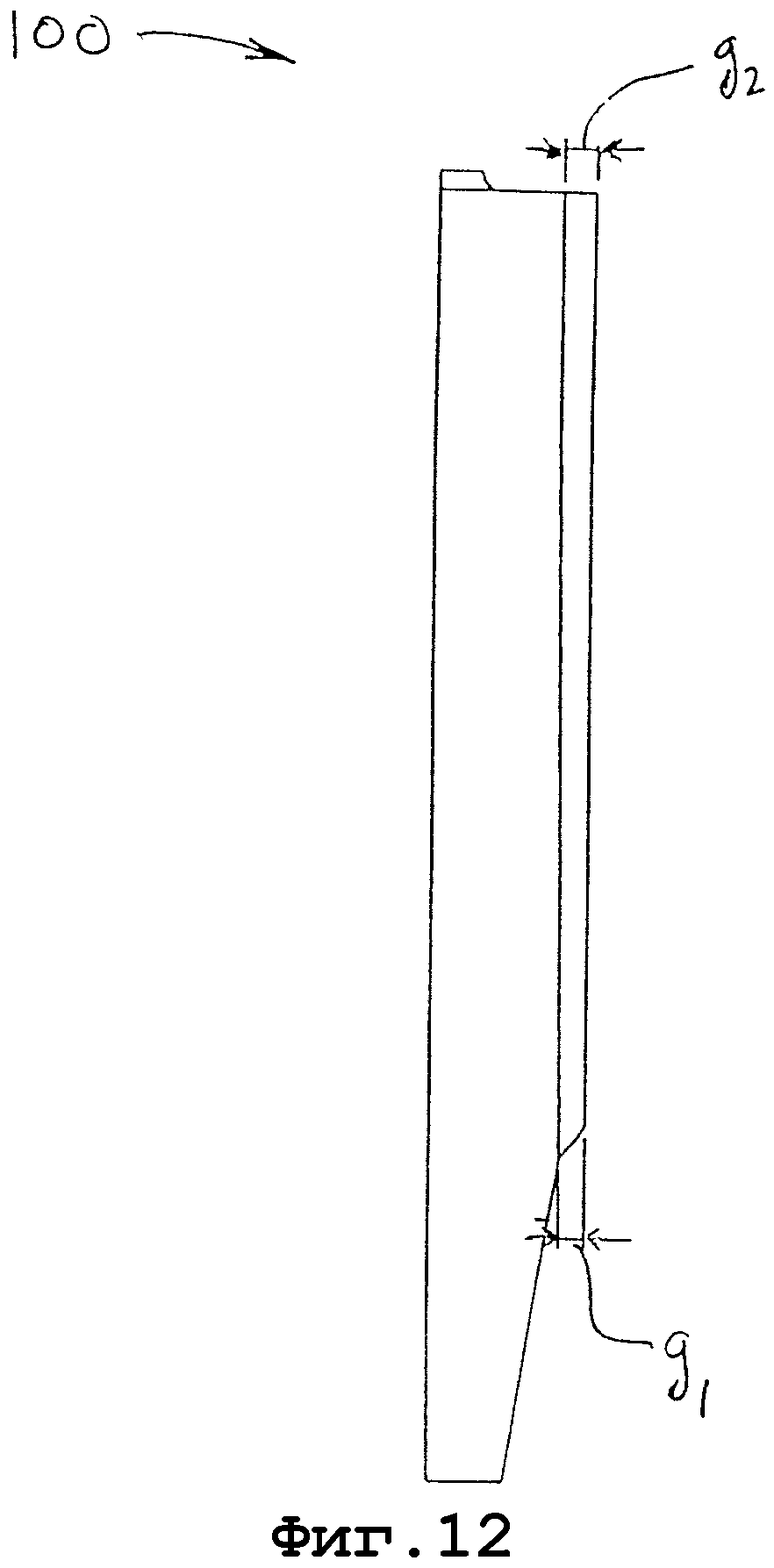

фиг.12 - вид сбоку части сегмента пластины, где глубина канавок возрастает с увеличением радиального расстояния;

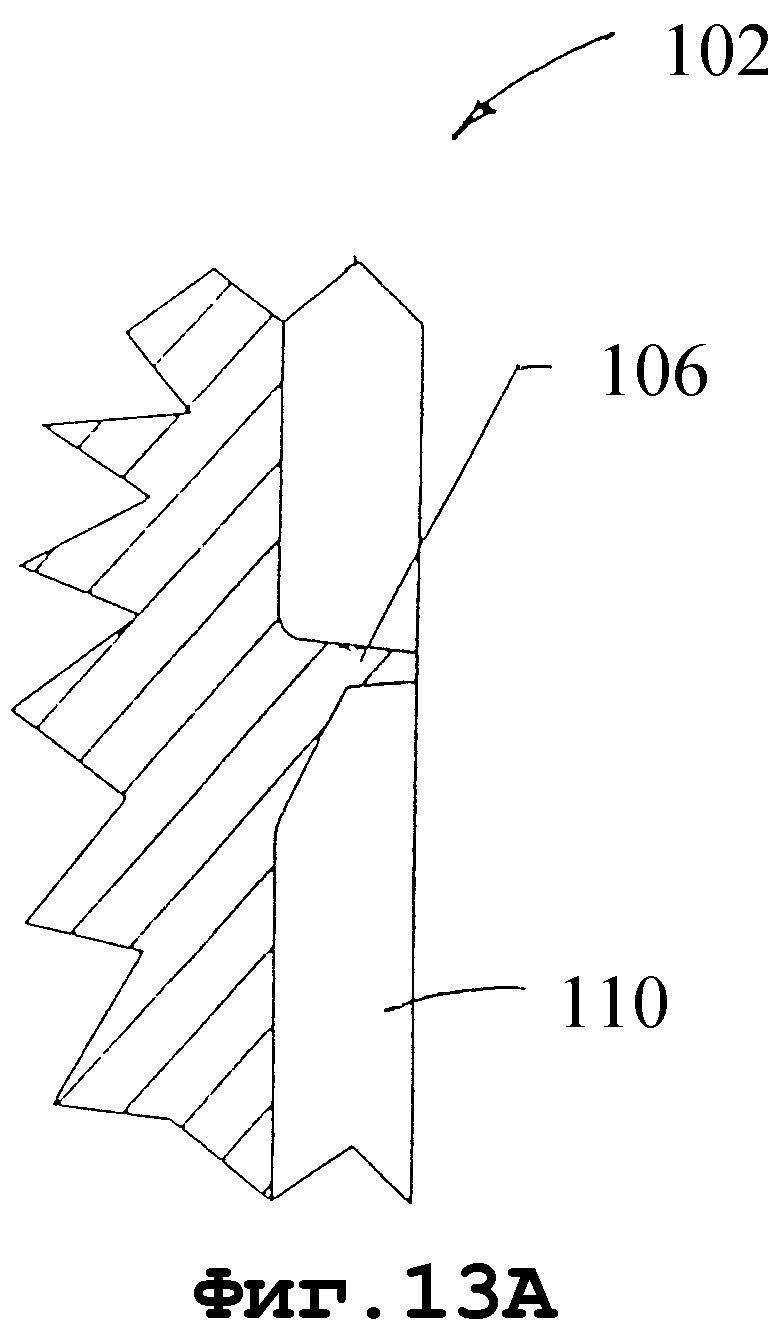

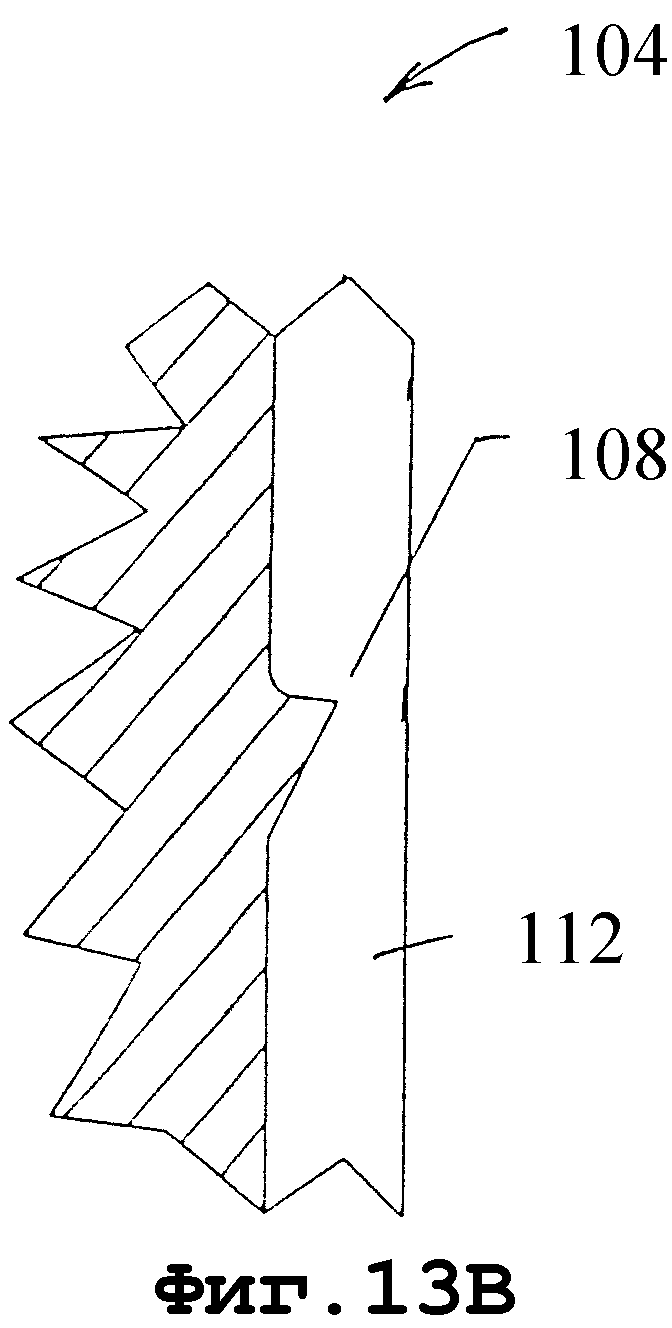

фиг.13А и 13В - схематические изображения частей сегмента пластины, где канавки между соседними ножами содержат соответственно выступ до уровня поверхности ножа и выступ высотой ниже уровня поверхности ножа.

Фиг.1 представляет собой схематическое изображение рафинера 10 с корпусом 12, в котором установлены расположенные друг против друга диски, на каждом из которых размещена кольцевая пластина или круг, содержащий множество сегментов. Корпус 12 содержит расположенный внутри него по существу плоский ротор 14, на этом роторе размещена первая кольцевая пластина, имеющая первую измельчающую поверхность 16, и вторая кольцевая пластина, имеющая вторую измельчающую поверхность 18. Ротор 14 по существу параллелен вертикальной плоскости 20 и симметричен относительно нее. Вал 22 проходит в горизонтальном направлении вдоль оси вращения 24 и закреплен с одного или обоих концов (не показаны) обычным образом.

В подающий трубопровод 26 подают нагнетаемую под давлением суспензию лигноцеллюлозного исходного материала через впускное отверстие 30 с каждой из сторон корпуса 12. В области ротора направление движения материала меняется на радиальное (от центра) через область 32 грубого разрушения, где он перемещается вдоль первой измельчающей поверхности 16 и третьей измельчающей поверхности 34, расположенной в непосредственной близости от упомянутой первой поверхности, в результате чего между ними образуется правая зона размола 38. Подобным же образом, с левой стороны ротора 14 материал перемещается через левую зону размола 40, образованную между второй измельчающей поверхностью 18 и расположенной в непосредственной близости от нее измельчающей поверхностью 36.

Разделительный элемент 42 проходит в направлении от корпуса 12 к периферии 44 ротора 14, таким образом поддерживая разделение потоков размолотой волокнистой массы, выходящих соответственно из зоны размола 38 и зоны размола 40. Волокнистая масса, поступающая из правой зоны размола 38, выходит из корпуса через выпускное отверстие 46 по выпускному каналу 56, в то время как волокнистая масса, поступающая из левой зоны размола 40, выходит из корпуса через выпускное отверстие 48 по выпускному каналу 58.

Таким образом, размалываемый материал вводится поблизости от центра диска, в результате чего материал вынужден перемещаться в радиальном направлении от центра в пространство между расположенными друг против друга размалывающими пластинами, где на него воздействует последовательность структур, состоящих из канавок и ножей, с некоторой "частотой колебаний", которая зависит от размеров этих канавок и ножей, а также от относительной скорости вращения дисков. Материал стремится перемещаться в радиальном направлении от центра, но ножи и канавки выполнены в такой форме, чтобы создать эффект захвата и эффект удержания, в результате чего материал удерживается в зоне размола между упомянутыми пластинами в течение оптимального времени удержания.

Хотя зазор между пластинами, в котором происходит размол, обычно называется "зоной размола", расположенные друг против друга пластины часто содержат две или более различных структур из ножей и канавок во внутренней, средней и внешней областях пластины; эти области часто также называются внутренней, средней и внешней "зонами".

Согласно настоящему изобретению угол пересечения ножей, являющийся еще одним параметром, поддерживается по существу постоянным. Это достигается за счет того, что кривизна ножей по существу соответствует математическим выражениям, приведенным выше. В частности, при работе рафинера каждый из ножей первого диска будет пересекаться в пространстве размола со множеством ножей второго диска, в результате чего возникают мгновенные углы пересечения, и для каждого из ножей первого диска угол пересечения представляет собой по существу постоянный номинальный угол. Если настоящее изобретение не реализуется на практике в идеальном виде, то значительное преимущество по сравнению с существующим уровнем техники по-прежнему будет достигаться, если мгновенные углы пересечения в данной области размола будут находиться в пределах +/- 10 градусов от номинального угла пересечения.

На фиг.2 изображен размалывающий сегмент 54, который размещен на внутренней стороне размалывающего диска и предназначен для совместной работы с такими же или отличающимися размалывающими сегментами, размещенными на соседнем размалывающем диске, находящемся с другой стороны зазора, в котором происходит размол. Несколько сегментов, подобных показанному на фиг.2, в типичном случае прикреплены рядом друг с другом на основании (например, роторе или статоре) для создания по существу имеющей форму круга (например, круговой или кольцевой) размалывающей пластины. Упомянутый сегмент имеет в основном форму усеченного сектора окружности. Каждый сегмент может прикрепляться к поверхности основания, предназначенной для размещения пластины, посредством мелких крепежных винтов, установленных в раззенкованных болтовых отверстиях 56. Некоторые конструкции рафинеров могут допускать закрепление пластин с обратной стороны, что позволяет исключить болтовые отверстия на лицевой стороне пластины. В общем случае сегменты установлены на дисках, вращающихся относительно друг друга, что может быть достигнуто при использовании одного ротора и одного статора (однодисковый рафинер), одного ротора, имеющего сегменты с обеих сторон и вращающегося относительно двух статоров (двухдисковый рафинер), или нескольких роторов, вращающихся относительно друг друга, и пары статоров (мультидисковый рафинер), либо при использовании дисков, вращающихся в противоположные стороны.

Можно считать, что каждый сегмент размалывающего диска имеет внутреннюю в радиальном направлении кромку 58, внешнюю в радиальном направлении кромку 60 и рабочую поверхность между ними, при этом на рабочей поверхности размещено множество ножей 62, разделенных в поперечном направлении промежуточными канавками и проходящих по этой поверхности в направлении упомянутой внешней кромки. Предпочтительно все ножи, но, по меньшей мере, большая часть ножей изогнуты в виде логарифмической спирали.

При размоле массы древесной щепы или вторичного сырья, имеющей как высокую, так и низкую плотность, обычным является использование такой конфигурации ножей на пластине, образованной сегментами, показанными на фиг.2, при которой эти ножи размещены в трех различающихся в радиальном направлении зонах размола 64, 66, 68 между внутренней и внешней кромками 58, 60 пластины. Z-образная переходная зона 70 позволяет потоку материала переходить из одной отдельной зоны размола в другую. В этом варианте реализации настоящего изобретения ножи в каждой зоне имеют форму логарифмической спирали. Конкретный параметр формы (α) может различаться для каждой зоны, но этот параметр для каждой располагающейся напротив в текущий момент зоны противоположной пластины будет предпочтительно тем же самым.

Эта определенная и уникальная форма создает преимущество, заключающееся в независимости угла ножа от положения ножа на пластине в конкретной зоне размола. Так как данная форма, форма логарифмической спирали, гарантирует, что угол пересечения ножа с линиями, проходящими через центр пластины, будет постоянным, то в процессе относительного перемещения сегментов ротора и статора не происходит изменения угла ножа и, следовательно, угла пересечения ножей. Так как величина угла ножа оказывает существенное влияние на процесс размола и перекрывающую способность ножей, то любое изменение угла ножа и угла пересечения ножей приведет к изменению характеристик процесса размола. При использовании настоящего изобретения максимальная равномерность размола обеспечивается путем снижения до минимума колебания величины угла ножа.

Ширина канавки между двумя соседними ножами, имеющими форму логарифмической спирали, является переменной и увеличивается с увеличением радиального расстояния, что обусловлено природой данной кривой. Таким образом, ширина канавки на внутреннем диаметре (ID) зоны 68 меньше, чем на внешнем диаметре (OD) этой зоны, в данном случае - диаметре внешней кромки 60 пластины. Следовательно, площадь открытого пространства, доступного для потока сырья, возрастает непропорционально увеличению радиального расстояния. Эта особенность обеспечивает повышенное сопротивление забиванию по сравнению с конструкцией из параллельных ножей, где отсутствует изменение ширины канавки.

Если снова обратиться к математическим выражениям, приведенным выше, и к фиг.3, то можно видеть, что угол пересечения β представляет собой угол пересечения касательных t1 и t2 к двум кривым c1 и c2 (то есть изогнутым режущим кромкам пересекающихся ножей) в точке пересечения pi. Угол β между касательными остается постоянным в любой возможной точке пересечения. Каждый нож имеет угол α наклона к образующей γ, проходящей через центр pc.

Фиг.4 и 5 представляют собой схематические изображения кривизны ножа для двух различных значений α. На фиг.4 изображена кривизна при α = 60°, а на фиг.5 изображена кривизна при α = -30°. Конструктор имеет возможность выбрать угол в диапазоне от +90 градусов до -90 градусов.

Математическое выражение для ножа в виде логарифмической спирали определяет каждый конкретный нож, который в пределе представляет собой линию бесконечно малой толщины, при этом положение каждой конкретной точки на этой линии является функцией углового положения (ϕ) этой точки относительно эталонного радиуса или диаметра, проходящего через центр (вдоль образующей координатной системы), и угла пересечения (α) касательной к кривой ножа в данной точке и упомянутой образующей. Эта математическая зависимость используется на практике при разработке рабочих конфигураций ножей.

В типичном случае это можно осуществить в системе автоматизированного проектирования (CAD), которая легко программируется на встраивание данной математической модели и выходная информация которой позволяет перевести математическое моделирование сегмента в реальную плоскость для определенного оборудования, изготавливающего точную копию из заготовки сегмента. Это можно осуществить, имея одну спиральную кривую, вычисленную для радиальных приращений (в результате чего создается прототип для всех других ножей) путем задания начальных значений радиуса и угла (с итерацией путем добавления некоторой константы к результату вычисления). Одна законченная кривая (представляющая собой режущую кромку ножа-прототипа) будет располагаться на сегменте в некотором положении. В CAD-системе данная кривая не обязательно будет математически непрерывной, полной логарифмической спиралью, а скорее будет получаться в результате аппроксимации сплайном. Точность сплайна зависит от выбранных радиальных приращений. Кроме того, положение первых нескольких точек сплайна, находящихся поблизости от внутренней кромки сегмента, может в некоторой степени отличаться от положения соответствующих точек теоретической логарифмической спирали, но это свойство CAD-системы может иметь незначительные неблагоприятные последствия, если это явление ограничивается небольшим радиальным расстоянием от упомянутой внутренней кромки. Типичная CAD-система (например, AutoCad®) затем дает возможность пользователю сместить ведущую кромку ножа-прототипа, таким образом обеспечивая получение ножа выбранной ширины, которая задается на протяжении от внутренней до внешней кромки сегмента. Нож-прототип затем копируется и производится заполнение всего сегмента путем вращения данной копии. Например, пользователь может задать ширину ножа на данном радиальном расстоянии, количество ножей в сегменте или минимальную требуемую ширину канавки на заданном радиальном расстоянии и т.д.

Очевидно, что с точки зрения современных технологий производства воплощение понятия "логарифмическая спираль", в том виде, как оно здесь используется, хотя это воплощение и основано на математическом выражении, на практике может только аппроксимировать данное математическое выражение посредством группы прямых или изогнутых линий, каждая из которых является относительно короткой по сравнению с полной длиной кривой от внутренней до внешней кромки сегмента или от внутреннего радиуса до внешнего радиуса данной зоны в сегменте. Подобным же образом, разумная степень свободы должна быть предоставлена специалисту при применении понятия "логарифмическая спираль" к форме изогнутых ножей, в соответствии с которой специалист в соответствующей области техники должен воспринимать попытку сохранить неизменным угол пересечения ножей в радиальном направлении на данном сегменте или в пределах определенной зоны данного сегмента. Преимущество настоящего изобретения по сравнению с существующим уровнем техники может быть реализовано в значительной степени, даже если осуществляется просто аппроксимация логарифмической спирали, например если отклонение величины угла пересечения поддерживается в пределах +/- 10 градусов на протяжении от внутреннего торца до внешнего торца конкретного ножа.

Модификации настоящего изобретения можно легко себе представить и без обращения к другим чертежам. Например, в контексте применения настоящего изобретения в рафинере, первый размалывающий диск расположен напротив второго размалывающего диска, вращающегося относительно первого диска, и между этими дисками образовано пространство для размола. Либо оба, либо только один из этих дисков имеет форму с внутренней и внешней кромками, на поверхности между которыми размещено множество ножей, проходящих по этой поверхности в направлении упомянутой внешней кромки, при этом данное множество ножей изогнуто в виде логарифмической спирали. Если оба диска содержат сегменты с изогнутыми ножами в виде одинаковой логарифмической спирали, то будут обеспечены постоянные углы пересечения ножей. Если обращенные друг к другу диски оба содержат ножи в виде логарифмической спирали, но при этом параметр α у этих спиралей различный, то может быть обеспечена определенная гибкость при конструировании для достижения специальных задач. Если только один диск содержит ножи в виде логарифмической спирали, а расположенный напротив диск имеет обычную конфигурацию ножей, то результатом по-прежнему будет оставаться целесообразное уменьшение колебаний величины угла пересечения ножей по сравнению с использованием двух расположенных друг против друга дисков, имеющих одну и ту же упомянутую обычную конфигурацию.

В другом варианте реализации настоящего изобретения ножи в виде логарифмической спирали имеются всего лишь в нескольких, а не во всех радиальных зонах. Фиг.6 представляет собой схематический вид сверху, аналогичный фиг.2, демонстрирующий вариант сегмента 54', в котором только внешняя зона 68' из множества зон размола на рабочей поверхности 62' содержит ножи в виде логарифмической спирали. В двух- или трехзонной пластине предпочтительно наиболее удаленная в радиальном направлении зона будет снабжена ножами в виде логарифмической спирали, так как нагрузка при обработке волокнистой массы возрастает с увеличением радиуса диска пропорционально кубу радиуса. В этом случае внутренняя зона (зоны) 66' будет иметь так называемую "конфигурацию с постоянным углом", примером которой служит конфигурация 079/080, предлагаемая компанией Durametal Corp. для рафинера Andritz Twin-Flo и показанная схематично на фиг.6.

Другие варианты воплощения на практике концепции логарифмической спирали показаны на фиг.7-13. Фиг.7А и 7В представляют собой соответственно вид сверху и сечение части сегмента пластины, демонстрирующие вариант чередования большого и маленького промежутков 72, 74 между ножами 76 на одинаковом радиальном расстоянии от центра сегмента 78.

Фиг.8А и 8В представляют собой соответственно вид сверху и сечение части сегмента 80 пластины, демонстрирующие чередование ножа 82 большой ширины и ножа 84 маленькой ширины на одинаковом радиальном расстоянии от центра.

Фиг.9А и 9В представляют собой соответственно вид сверху и сечение части сегмента 86 пластины, демонстрирующие чередование глубоких канавок 88 и неглубоких канавок 90, имеющих равную ширину 92, на одинаковом радиальном расстоянии от центра.

Фиг.10 представляет собой вид сверху части сегмента 94 пластины, где ширина w1 и w2 каждого из ножей возрастает с увеличением радиального расстояния, при этом ширина 96 канавок, измеренная вдоль линий l1 и l2 от центра, остается постоянной.

Фиг.11 представляет собой вид сверху части сегмента 98 пластины, где ширина d1 и d2 каждой из канавок возрастает с увеличением радиального расстояния.

Фиг.12 представляет собой вид сбоку части сегмента 100 пластины, где глубина g1 и g2 каждой из канавок возрастает с увеличением радиального расстояния.

Фиг.13А и 13В представляют собой схематические изображения частей сегментов 102 и 104, где канавки между соседними ножами 110 и 112 соответственно содержат выступ 106 до уровня поверхности ножа и выступ 108 высотой ниже уровня поверхности ножа.

Хотя настоящее изобретение описано здесь со ссылкой на конкретные предпочтительные варианты его реализации, очевидно, что эти варианты являются просто иллюстрацией принципов и вариантов применения настоящего изобретения. Следовательно, необходимо понимать, что к этим иллюстративным вариантам может быть применено множество модификаций и что могут быть придуманы другие варианты, которые не выходят за пределы сущности и объема настоящего изобретения.

Описана специальная форма ножей на размалывающих дисках или сегментах пластин дискового рафинера с вращающимися дисками, предназначенных для размола лигноцеллюлозного материала. Рафинер содержит первый и второй размалывающие диски, расположенные друг против друга, вращающиеся относительно друг друга и образующие пространство для размола. Каждый из первого и второго дисков содержит пластину с внутренней и внешней, в радиальном направлении, кромками и рабочей поверхностью, на которой размещено множество ножей, проходящих по этой поверхности в направлении внешней кромки. Множество ножей, расположенных, по меньшей мере, на первом диске, изогнуто в форме логарифмической спирали. Изобретение повышает качество размола материала и снижает затраты на очистку дисков рафинера. 4 н. и 18 з.п. ф-лы, 13 ил.

r=a·ek·ϕ,

где k=ctgα, k=0→ окружность; и

r - радиальное положение на осевой линии ножа,

а - коэффициент масштабирования для r и α - угол пересечения любой касательной к данной кривой и образующей координатной системы.

r=a·ek·ϕ,

где k=ctgα, k=0→ окружность; и

r - радиальное положение на осевой линии ножа;

а - коэффициент масштабирования для r; и

α - угол пересечения любой касательной к данной кривой и образующей координатной системы,

где значение α одинаково для каждого упомянутого множества одинаково изогнутых ножей, выбор множества упомянутых сегментов таким образом, что размещенные рядом друг с другом они образуют первую, по существу, круглую пластину, выбор другого множества упомянутых сегментов таким образом, что размещенные рядом друг с другом они образуют вторую, по существу, круглую пластину, и создание такого соответствия упомянутых первой и второй пластин, чтобы они образовали набор для установки в дисковый рафинер.

| US 6276622 B1, 21.08.2001 | |||

| US 5425508 A1, 20.06.1995 | |||

| US 4023737 A, 17.05.1977 | |||

| US 5893525 A, 13.04.1999 | |||

| Размалывающая гарнитура дисковой мельницы | 1979 |

|

SU878847A1 |

| Размалывающая гарнитура дисковой мельницы | 1978 |

|

SU730916A1 |

| Размалывающая гарнитура рафинера для облагораживания целлюлозы | 1979 |

|

SU965363A3 |

Авторы

Даты

2007-08-10—Публикация

2003-04-22—Подача