Область техники, к которой относится изобретение

Изобретение относится к области сжигания твердого топлива, преимущественно твердотопливных брикетов на основе углеродосодержащих материалов, и может быть использовано для автономного, экологически чистого и экономичного обогрева жилых и хозяйственных помещений, теплиц и парников, особенно в районах, не имеющих природных топлив (газа, каменного угля, дров, торфа и т.п.). Особо практическое применение изобретение может найти при отоплении жилых помещений, включая дачные домики, хозблоки, железнодорожные вагоны, бытовки и палатки для рабочих и военнослужащих.

Уровень техники

Известен способ сжигания твердого топлива, обеспечивающий режим горения твердого топлива в неподвижном слое на колосниковой решетке (см. Щеголев М.М., Гусев Ю.Л., Иванов М.С. Котельные установки. М.: Стройиздат, 1972, стр.92, 96, 384). Твердое топливо загружают на прогорающие очаговые остатки топлива от предыдущей загрузки. Под колосниковую решетку подают воздух, который является источником кислорода, необходимым для процесса горения. Свежее топливо воспламеняется снизу от очаговых остатков по всей площади слоя. Фронт горения распространяется снизу вверх по толщине слоя топлива. Толщина слоя свежего твердого топлива, загружаемого за один раз, не должна превышать 5 диаметров частиц (порядка 5 см). На такой высоте слоя топлива на горение расходуется весь кислород из воздуха, поступающего под колосниковую решетку. При большей высоте загружаемого твердого топлива начинается восстановительный процесс образования продуктов неполного сгорания (угарного газа и сажи). Это недопустимо при использовании указанного способа для отопления и/или приготовления пищи в жилых помещениях, не оборудованных специальной принудительной вентиляцией для удаления продуктов неполного сгорания. Поэтому при осуществлении известного способа допустимая толщина загрузки слоя твердого топлива, например угля, не должна превышать 5 см, которая сгорает за 5-7 минут, после чего выполняют следующую загрузку угля. Основным недостатком известного способа является необходимость осуществлять загрузку твердого топлива, например угля, через 5-7 минут, то есть практически непрерывно.

Наиболее близким по существу технического решения к заявляемому способу сжигания твердого топлива является известный способ по патенту РФ 2267700, МКИ F23B 70/00, опубл. 10.01.2006 г., включающий горизонтальную загрузку твердого топлива на колосниковой решетке, его зажигание и сжигание. Причем воспламенение твердого топлива производят в отдельных точках площади колосниковой решетки. От воспламенившегося топлива постепенно загораются соседние участки слоя, и топливо сгорает в виде, по меньшей мере, одного фронта горения, перемещающегося в горизонтальной плоскости по площади слоя от точки воспламенения.

При осуществлении этого известного способа перед каждой загрузкой свежего топлива колосниковую решетку очищают от прогорающих очаговых остатков, а допустимая толщина загрузки слоя твердого топлива, например угля, не должна превышать 30-50 см, которая сгорает за 3-5 часов, после чего выполняют следующую загрузку угля.

К недостатком известного способа следует отнести необходимость иметь колосниковую решетку площадью более 2,25 м2, для того чтобы продолжительность между загрузками свежего топлива, например угля, составляла от 3 до 5 часов. Кроме того, при реализации известного способа происходит процесс образования продуктов неполного сгорания твердого топлива. Главным же недостатком известного способа является недостаточная продолжительность времени сгорания топливной загрузки, необходимой для непрерывного сна человека (не менее 8 часов). Кроме того, известное техническое решение не предназначено для приготовления пищи.

Раскрытие изобретения

Задачей настоящего изобретения является разработка экологически чистого способа сжигания твердого топлива (без использования дымохода), применяемого как для обогрева помещений, в том числе жилых, спальных помещений, так и для приготовления и/или разогрева пищи без ухудшения ее органолептических свойств.

В результате решения данной задачи при реализации способа могут быть получены новые технические результаты, заключающиеся в увеличении времени между загрузками твердого топлива (не менее 8 часов) при одновременном снижении весовых и габаритных характеристик устройства сжигания твердого топлива, а также в уменьшении количества золы и обеспечении отходящих газов в строгом соответствии с санитарно-гигиеническими нормативами.

Данные технические результаты достигаются тем, что в способе сжигания твердого топлива, включающем укладку твердого топлива, его зажигание и сжигание, твердое топливо укладывают вертикальным слоем на колосниковой решетке, а в качестве твердого топлива используют топливные брикеты каталитического горения, которые изготавливают в виде цилиндров или призм, из которых выкладывают не менее трех вертикальных составных стержней, в которых каждый топливный брикет обеими торцевыми поверхностями контактирует с соседними брикетами за исключением крайних торцевых брикетов, причем своими боковыми поверхностями топливные брикеты составного цилиндрического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до шести) соседних цилиндрических составных стержней, а боковые поверхности топливных брикетов составного призматического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до четырех) соседних призматических составных стержней.

Отличительная особенность заявляемого способа сжигания твердого топлива состоит в том, что твердое топливо укладывают вертикальным слоем на колосниковой решетке, а в качестве твердого топлива используют топливные брикеты каталитического горения, которые изготавливают в виде цилиндров или призм, из которых выкладывают не менее трех вертикальных составных стержней, в которых каждый топливный брикет обеими торцевыми поверхностями контактирует с соседними брикетами за исключением крайних торцевых брикетов, причем своими боковыми поверхностями топливные брикеты составного цилиндрического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до шести) соседних цилиндрических составных стержней, а боковые поверхности топливных брикетов составного призматического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до четырех) соседних призматических составных стержней. В результате время между загрузками твердого топлива может быть увеличено до 7,5-11 часов при удельной тепловой производительности отопительного устройства 1,5 кВт/час (высота составных стержней 5 см × 10 шт.=50 см, а площадь колосниковой решетки 91,6 см2), что в свою очередь позволяет человеку выспаться в тепле и приготовить и/или подогреть себе пищу, не боясь отравиться во время сна отходящими газами, образующимися при сгорании твердого топлива. Причем экспериментально было установлено, что вышеописанная укладка топливных брикетов каталитического горения, изготовленных в виде цилиндров или призм, вертикальным слоем в виде трех и более вертикальных составных стержней, контактирующих между собой боковыми поверхностями, обеспечила время непрерывного обогрева помещения с удельной тепловой производительностью 3,0 кВт/час в течение 9,5-14,0 часов (высота составных стержней 5 см × 13 шт.=65 см, а площадь колосниковой решетки 176,6 см2) с выделением отходящих газов в соответствии с санитарно-гигиеническими нормативами. Необходимо отметить, что невыполнение хотя бы одного из вышеперечисленных условий может привести к прекращению горения или к пламенному горению твердого топлива с выделением недопустимого количества отходящих газов. Таким образом, из вышеприведенного следует, что новые технические результаты могут быть получены при реализации всех существенных признаков, характеризующих заявляемый способ сжигания твердого топлива. Поэтому настоящее изобретение соответствует условию патентоспособности «изобретательский уровень». Кроме того, анализ решений, известных из предшествующего уровня техники, не выявил способа, совпадающего с описываемым изобретением по всей совокупности существенных признаков, включенных в независимый пункт формулы изобретения, что свидетельствует о том, что настоящее изобретение соответствует условию патентоспособности «новизна».

Целесообразно кладку топливных брикетов зажигать с нижнего или верхнего торца составных стержней.

Также целесообразно кладку топливных брикетов зажигать с нижнего и верхнего торцов составных стержней.

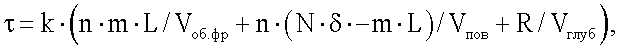

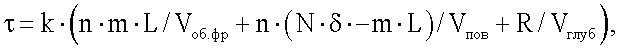

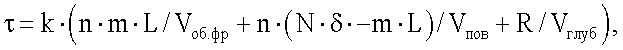

Кроме того, целесообразно, чтобы время между периодами подачи топлива в устройство сжигания топливных брикетов определялось из зависимости:

где L - средний линейный размер границ фронта поверхностного горения вертикальной кладки топливных брикетов, мм;

δ - длина цилиндра или призмы топливных брикетов, мм;

R - радиус цилиндра или приведенный радиус поперечного сечения призмы топливных брикетов, мм;

N - количество топливных брикетов в составном стержне, шт.;

Vоб.фр - скорость образования фронта поверхностного горения вертикальной кладки топливных брикетов, мм/мин;

Vпов - скорость перемещения фронта поверхностного горения кладки топливных брикетов, мм/мин;

Vглуб - скорость глубинного горения топливных брикетов, мм/мин;

k - коэффициент, учитывающий особенности кладки топливных брикетов и конструктивные особенности устройства для сжигания топливных брикетов (0,8≤k≤1,1);

n - коэффициент, учитывающий количество зажигаемых торцов составных стержней (n=1 при зажигании одного торца или n=0,5 при зажигании двух торцов);

m - коэффициент, учитывающий характеристики топливных брикетов (0,85≤m≤1,15).

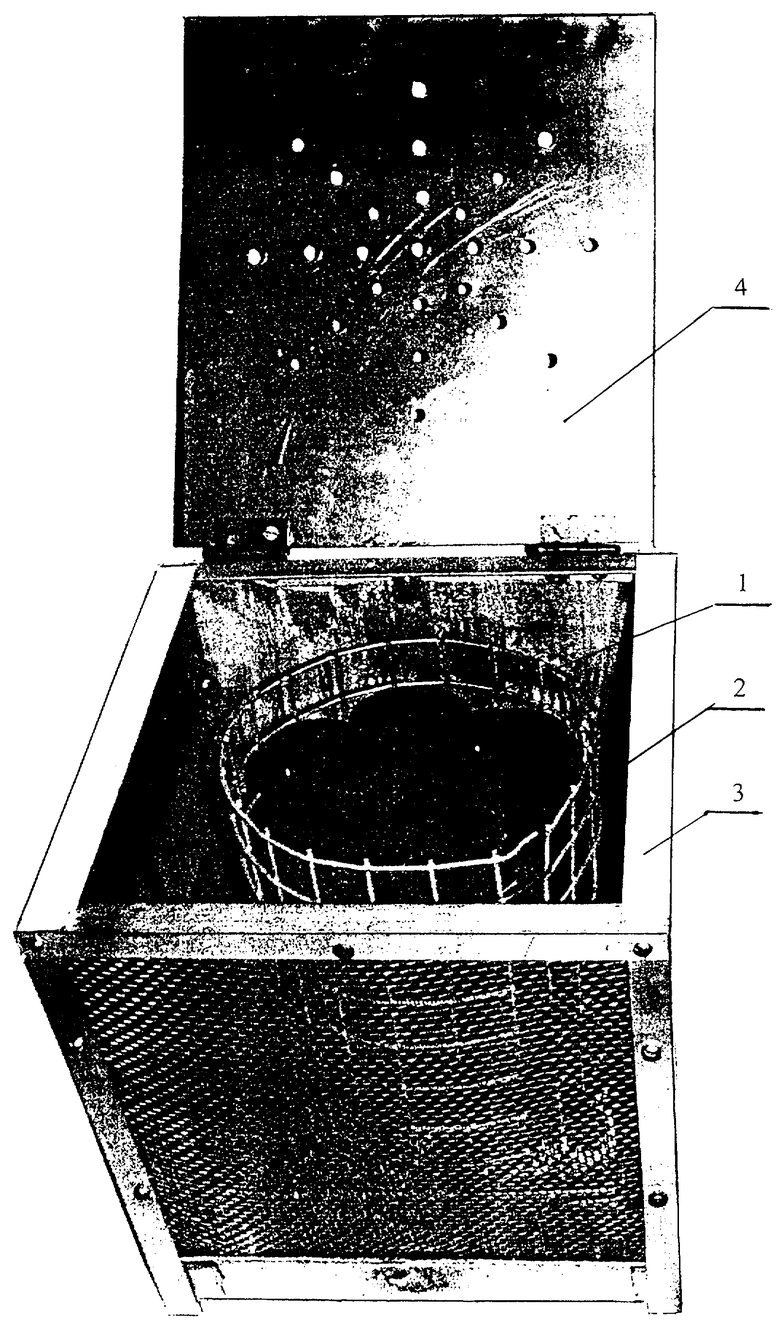

На чертеже изображен общий вид устройства для реализации заявляемого беспламенного способа сжигания твердого топлива.

Осуществление изобретения

Беспламенный способ сжигания твердого топлива осуществляют следующим образом. При начальной растопке топливные брикеты каталитического горения 1 укладывают на колосниковой решетке 2 (см. чертеж). Укладку топливных брикетов осуществляют таким образом, чтобы из брикетов получить три и более вертикальных составных стержней (цилиндпической или призматической формы). Каждый топливный брикет обеими торцевыми поверхностями контактирует с соседними брикетами за исключением крайних торцевых брикетов, а своими боковыми поверхностями топливные брикеты контактируют преимущественно с двумя боковыми поверхностями соседних составных стержней. Для безопасной эксплуатации устройства для реализации заявляемого способа целесообразно колосниковую решетку выполнить в виде решетчатого стакана 2 (см. чертеж) и установить его в защитный корпус 3, снабженной перфорированной крышкой 4 для удобства приготовления и/или разогрева пищи, а также выдвижным зольником (на чертеже не показан). Топливные брикеты воспламеняют предпочтительно с нижнего торца кладки составных топливных стержней (также возможно воспламенение с верхнего торца кладки). От загоревшегося топливного брикета воспламеняются соседние топливные брикеты, и фронт беспламенного горения постепенно движется в вертикальном направлении по площади слоя от одного торца кладки составных топливных стержней в сторону другого торца. Так, например, 39 топливных брикетов диаметром 50 мм и толщиной 50 мм сгорают за время от 9 часов 49 минут до 14 часов 6 минут, а устройство для сжигания брикетов каталитического горения будет выделять удельную тепловую мощность в 1,5 кВт/час. Прогоревший шлак с зольника удаляют, и можно повторить вышеуказанный процесс. Топливные брикеты можно воспламенять одновременно и с двух торцов, тогда два фронта горения будут двигаться навстречу друг другу. Причем в этом случае удельная тепловая производительность увеличится до 3,0 кВт/час, а продолжительность сгорания 39 топливных брикетов сократится и будет продолжаться от 5 часов 52 минут до 8 часов 20 минут. Увеличить тепловую мощность, получаемую при сгорании топливных брикетов, можно, увеличив количество составных топливных стержней, например, с 3 до 6 стержней (с 39 до 78 топливных брикетов). В этом случае будет выделяться удельная тепловая мощность 3,0 кВт/час, а время горения брикетов будет не менее 11 часов. Время между периодами подачи топлива в устройство для сжигания топливных брикетов определяют из зависимости:

где L - средний линейный размер границ фронта поверхностного горения вертикальной кладки топливных брикетов, мм;

δ - длина цилиндра или призмы топливных брикетов, мм;

R - радиус цилиндра или приведенный радиус поперечного сечения призмы топливных брикетов, мм;

N - количество топливных брикетов в составном стержне, шт.;

Vоб.фр - скорость образования фронта поверхностного горения вертикальной кладки топливных брикетов, мм/мин;

Vпов - скорость перемещения фронта поверхностного горения кладки топливных брикетов, мм/мин;

Vглуб - скорость глубинного горения топливных брикетов, мм/мин;

k - коэффициент, учитывающий особенности кладки топливных брикетов и конструктивные особенности устройства для сжигания топливных брикетов (0,8≤k≤1,1);

n - коэффициент, учитывающий количество зажигаемых торцов составных стержней (n=1 при зажигании одного торца или n=0,5 при зажигании двух торцов);

m - коэффициент, учитывающий характеристики топливных брикетов (0,85≤m≤1,15).

В заявляемом способе сжигания твердого топлива использовано свойство топливных брикетов гореть без пламени и дыма. Горение (окисление) топливных брикетов каталитического горения согласно данному способу происходит с образованием движущегося фронта поверхностного горения. Время горения вышеописанной вертикальной кладки топливных брикетов определяется тремя составляющими:

n·m·L/Vоб.фр - время образования фронта поверхностного горения вертикальной кладки топливных брикетов.;

n·(N·δ·-m·L)/Vпов - время перемещения фронта поверхностного горения кладки топливных брикетов;

R/Vглуб - время глубинного горения, т.е. горения (окисления) от поверхности к центру топливного брикета.

В качестве топливных брикетов каталитического горения могут быть использованы топливные брикеты, содержащие измельченный древесный уголь, связующее и воду. Причем в качестве связующего топливный брикет содержит карбоксилметилцеллюлозу, или натрийгидрированный силикат, или сапропель при следующем соотношении компонентов, мас.%:

- крахмал и/или карбоксилметилцеллюлоза от 4 до 8, или натрийгидрированный силикат от 2 до 5, или сапропель от 2 до 10,

- вода менее 3,

- измельченный древесный уголь - остальное до 100.

Топливный брикет может быть выполнен в виде цилиндра с диаметром, выбранным от 30 до 100 мм, а отношение длины L цилиндра к его диаметру d составляет от 0,4 до 2,0. Кроме того, топливный брикет может быть выполнен в виде призматической шашки с высотой, выбранной от 20 до 50 мм, шириной, выбранной от 30 до 80 мм, и длиной, выбранной от 80 до 150 мм.

Рецептура и основные характеристики топливных брикетов, предпочтительно используемых в заявляемом способе сжигания твердого топлива, могут быть иллюстрируемы следующими примерами.

Пример 1. Топливные брикеты выполнены диаметром 50 мм и высотой 50 мм. Состав топливных брикетов, мас.%: уголь древесный 92, картофельный крахмал 6 и вода 2. Полученные топливные брикеты легко воспламеняются от спички, горят с едва различимым красным свечением без образования пламени, дыма, копоти, токсичных веществ и без запаха в течение 2 часов и выделяют большое количества тепла, достаточное для обогрева теплиц и других помещений, в том числе жилых помещений, в холодное время года. Топливные брикеты имеют плотность 0,7 г/см3, удельную теплоту сгорания 7000 ккал/кг и тепловую мощность более 2 Вт/см2 при нормальных условиях.

Пример 2. Топливные брикеты выполнены диаметром 50 мм и высотой 50 мм. Состав топливных брикетов, мас.%: уголь древесный 92, карбоксилметилцеллюлоза 6 и вода 2. Топливные брикеты не уступают по качеству вышеприведенным, имеют плотность 0,7 г/см3, удельную теплоту сгорания 7000 ккал/кг и тепловую мощность более 2 Вт/см2 при нормальных условиях.

Пример 3. Топливные брикеты выполнены диаметром 50 мм и высотой 50 мм. Состав топливных брикетов, мас.%: уголь древесный 94, натрий гидрированный силикат 4 и вода 2. Топливные брикеты обладают повышенной механической прочностью, а в остальном не уступают по качеству вышеприведенным, имеют плотность 0,7 г/см3, удельную теплоту сгорания 7200 ккал/кг и тепловую мощность более 2 Вт/см2 при нормальных условиях.

Пример 4. Топливные брикеты выполнены диаметром 50 мм и высотой 50 мм. Состав топливных брикетов, мас.%: уголь древесный 90, сапропель 4 и вода 2. Топливные брикеты не уступают по качеству вышеприведенным, имеют плотность 0,7 г/см3, удельную теплоту сгорания 7200 ккал/кг и тепловую мощность более 2 Вт/см2 при нормальных условиях.

Пример 5. Топливные призматические шашки высотой 35 мм, шириной 35 мм и длиной 70 мм. Состав призматических шашек, мас.%:

уголь древесный 92, карбоксилметилцеллюлоза 6 и вода 2. Топливные шашки не уступают по качеству вышеприведенным в примере 1, имеют плотность 0,7 г/см3, удельную теплоту сгорания 7000 ккал/кг и тепловую мощность более 2 Вт/см2 при нормальных условиях.

Экспериментальным путем для вертикальной кладки вышеописанных топливных брикетов каталитического горения было установлено следующее.

Скорость образования фронта поверхностного горения вертикальной кладки топливных брикетов каталитического горения лежит в диапазоне:

2,0 мм/мин ≤ Vоб.фр≤ 3,0 мм/мин.

Скорость перемещения фронта поверхностного горения кладки топливных брикетов каталитического горения лежит в диапазоне:

0,9 мм/мин ≤ Vпов≤1,1 мм/мин.

Скорость глубинного горения топливных брикетов каталитического горения лежит в диапазоне:

0,18 мм/мин ≤ Vглуб≤0,22 мм/мин.

Средний линейный размер границ фронта поверхностного горения вертикальной кладки топливных брикетов каталитического горения составляет 175 мм.

Использование предлагаемого способа сжигания твердого топлива по сравнению с существующими способами позволяет увеличить период между загрузками топлива до 10 часов и более, что позволяет исключить постоянное присутствие обслуживающего персонала, а также снизить весовые и габаритные характеристики устройства для сжигания твердого топлива и самого твердого топлива, при уменьшении количества золы и обеспечении отходящих газов в строгом соответствии с санитарно-гигиеническими нормативами. Кроме того, заявляемый способ позволяет осуществлять и приготовление пищи, не ухудшая ее органолептических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСПЛАМЕННЫЙ СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2393381C1 |

| ОТОПИТЕЛЬНО-ВАРОЧНОЕ УСТРОЙСТВО С ВЕРТИКАЛЬНОЙ КЛАДКОЙ ТВЕРДОГО ТОПЛИВА ПЛОТНЫМ СЛОЕМ | 2009 |

|

RU2393384C1 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО С ГОРИЗОНТАЛЬНОЙ КЛАДКОЙ ТВЕРДОГО ТОПЛИВА ПЛОТНЫМ СЛОЕМ | 2009 |

|

RU2393383C1 |

| Способ беспламенного сжигания углеродсодержащего топлива | 2017 |

|

RU2657028C1 |

| ШАХТНАЯ ПЕЧЬ | 2004 |

|

RU2267726C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2126113C1 |

| Механическое топочное устройство для сжигания твердого топлива (варианты) | 2017 |

|

RU2654800C1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

Изобретение относится к области сжигания твердого топлива, преимущественно твердотопливных брикетов на основе углеродосодержащих материалов, может быть использовано для автономного, экологически чистого и экономичного обогрева жилых и хозяйственных помещений, теплиц и парников, особенно в районах, не имеющих природных топлив, и позволяет увеличить период между загрузками топлива до 10 часов и более. Беспламенный способ сжигания твердого топлива включает вертикальную укладку твердого топлива, его зажигание и сжигание. Твердое топливо укладывают на колосниковой решетке, а в качестве твердого топлива используют топливные брикеты каталитического горения. Из топливных брикетов выкладывают вертикальные составные стержни, которые зажигают с нижнего торца. 4 з.п. ф-лы, 1 ил.

1. Беспламенный способ сжигания твердого топлива, включающий укладку твердого топлива, его зажигание и сжигание, отличающийся тем, что твердое топливо укладывают вертикальным слоем на колосниковой решетке, а в качестве твердого топлива используют топливные брикеты каталитического горения, которые изготавливают в виде таблеток, цилиндров или призм, из которых выкладывают не менее трех вертикальных составных стержней, в которых каждый топливный брикет обеими торцевыми поверхностями контактирует с соседними брикетами за исключением крайних торцевых брикетов, причем своими боковыми поверхностями топливные брикеты составного цилиндрического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до шести) соседних цилиндрических составных стержней, а боковые поверхности топливных брикетов составного призматического стержня контактируют с боковыми поверхностями топливных брикетов (от одной до четырех) соседних призматических составных стержней.

2. Способ сжигания по п.1, отличающийся тем, что кладку топливных брикетов зажигают с нижнего торца составных стержней.

3. Способ сжигания по п.1, отличающийся тем, что кладку топливных брикетов зажигают с верхнего торца составных стержней.

4. Способ сжигания по п.1, отличающийся тем, что кладку топливных брикетов зажигают с нижнего и верхнего торцов составных стержней.

5. Способ сжигания по п.1, или 2, или 3, или 4, отличающийся тем, что время между периодами подачи топлива в устройство для сжигания топливных брикетов определяют из зависимости:

где L - средний линейный размер границ фронта поверхностного горения вертикальной кладки топливных брикетов, мм;

δ - длина цилиндра или призмы топливных брикетов, мм;

R - радиус цилиндра или приведенный радиус поперечного сечения призмы топливных брикетов, мм;

N - количество топливных брикетов в составном стержне, шт.;

Vоб.фр - скорость образования фронта поверхностного горения вертикальной кладки топливных брикетов, мм/мин;

Vпов - скорость перемещения фронта поверхностного горения кладки топливных брикетов, мм/мин;

Vглуб - скорость глубинного горения топливных брикетов, мм/мин;

k - коэффициент, учитывающий особенности кладки топливных брикетов и конструктивные особенности устройства для сжигания топливных брикетов (0,8≤k≤1,1);

n - коэффициент, учитывающий количество зажигаемых торцов составных стержней (n=1 при зажигании одного торца или n=0,5 при зажигании двух торцов);

m - коэффициент, учитывающий характеристики топливных брикетов (0,85≤m≤1,15).

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ПЛОТНОМ СЛОЕ | 2004 |

|

RU2267700C1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2175421C1 |

| Топочная камера | 1987 |

|

SU1560905A1 |

| Водогрейный котел | 1981 |

|

SU1028962A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| 0 |

|

SU152317A1 |

Авторы

Даты

2010-06-27—Публикация

2009-04-06—Подача