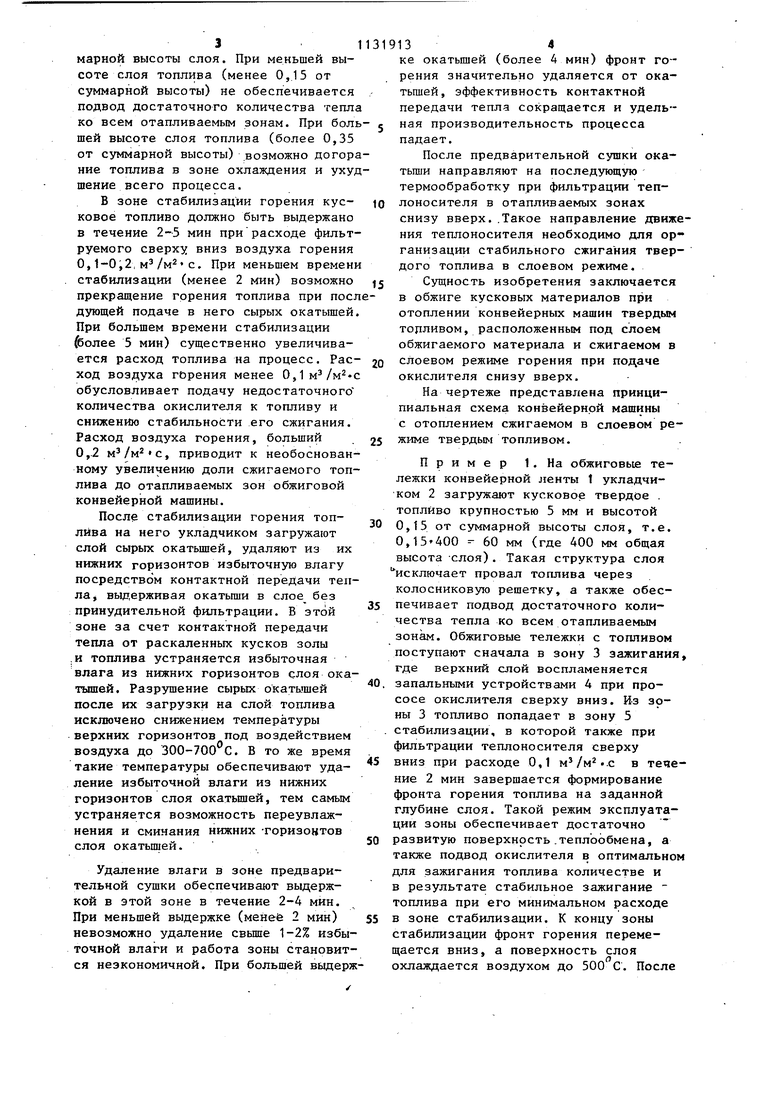

Изобретение относится к производству железорудного сырья в черной ме таллургии, а именно к производству окатьшей. Известны способы обжига кусковых 1атериалов на конвейерных машинах, включающие раздельную подачу окатышей и постели, двухстадийную рушку окатышей, их подогрев, обжиг и охлаждения lj . Недостатками известных способов являются отопление конвейерных машин газообразным либо жидким, т.е. дефицитными видами топлива; работа метал локонструкций обжиговых тележек при высоких температурах (до 700-900С), что требует их изготовления из дорог стоящих легированных сталей; отсутствие возможности интенсификации теплообмена на нижних и средних гори зонтах слоя окатьппей вследствие огра ниченного количества подводимого к ним тепла. Наиболее близким к предлагаемому по достигаемому результату является способ производства окатьшей на конвейерной машине, включающий разде льную подачу постели и окатьшей и их двухстадийную сушку, подогрев, обжиг и охлаждение с принудительной фильтравдей теплоносителя. 2 . Недостатками известного способа являются замена только незначительно части дефицитного газообразного топлива; работа металлоконструкций обжиговых тележек при высоких температурах, что повышает их стоимость и понижает стойкость; необходимость использования донной постели из обож жённых окатышей; усложненная система сямгания одновременно двух видов топлива. Цель изобретения - повьппение производительности агрегата и экономии топлива путем замены в отапливаемых зонах машины газообразного топлива твердым. Поставленная цель достигается тем, что согласно способу производства окатышей на конвейерной машине, включающему раздельную подачу постели и окатьш1ей, двухстадийную сушку, подогрев, обжиг и охлаждение с прину дительной фильтрацией теплоносителя, в качестве постели загружают твердое топливо крупностью 5-30 мм и высотой 0,15-0,35 суммарной высоты слоя, которое выдерживают в зоне стабилизации горения в течение 2-5 мин при расходе воздуха 0,1-0,2 , а первую стадию сушки осуществляют за счет контактной передачи тепла путем выдержки загруженных на Слой топлива сырых окатышей в течение 2-4 мин. В изобретении разработан способ обжига окатышей на конвейерной машине при ее отоплении кусковым твердым топливом, сжигаемом в плотном слое, расположенном непосредственно на обжиговых тележках. При этом становится возможной полная ликвидация топливосжигающих устройств в горнах всех отапливаемых зон. Кроме того, слоеное сжигание твердого топлива при подаче дутья снизу вверх позволяет ликвидировать донную постель из обожженньпс окатьш1ей, заменив ее слоем холодного топлива с подвижным фронтом горения, перемещающегося от обжигаемого материала навстречу окислителю подаваемого дутья. Подача дутья снизу вверх обеспечивает надежное охлаждение всех элементов конструкции обжиговых тележек, чта позволяет существенно упростить их устройство и перейти на колосниковые решетки облегченного типа. На колосниковое поле конвейерной ленты сначала загружают твердое топливо крупностью 5-30 мм, зажигают его и выдерживают в зоне стабилизации горения. Зажигание топлива производят запальными устройствами горелочного либо электроискрового типа. В зоне зажигания воздух фильтруют сверг ху вниз, обеспечивая тем самым надежный подврд окислителя к верхнему зажигаемому слою угля. В зоне стабилизации горения топлива, .также работающей при подводе окислителя сверху вниз, стабилизируют устойчивый фронт горения топлива с заданной толщиной на заданной глубине. Отсутствие стабилизации горения может привести к прекращению горения топлива при подаче на него сырых окатьш1ей. Крупность кускового топлива должна быть не менее 5 мм для исключения его провала через колосниковую решетку. При крупности топлива более 30 мм возможно попадание непрореагированного углерода в первую зону охлаждения, что ухудшает ее работу и приводит к увеличению расхода топлива на процесс. Высота слоя кускового топлива должна составлять 0,15-0,35 от сум3марной высоты слоя. При меньшей высоте слоя топлива (менее 0,15 от суммарной высоты) не обеспечивается подвод достаточного количества тепл ко всем отапливаемым зонам. При боль шей высоте слоя топлива (более 0,35 от суммарной высоты) возможно догор ние топлива в зоне охлаждения и ухуд шение всего процесса. В зоне стабилизации горения кусковое топливо должно быть выдержано в течение 2-5 мин прирасходе фильтруемого сверху вниз воздуха горения 0,1-0,2, с. При меньшем времени стабилизации (менее 2 мин) возможно прекращение горения топлива при посл дующей подаче в него сырых окатышей При большем времени стабилизации (более 5 мин) существенно увеличивается расход топлива на процесс. Расход воздуха горения менее 0, обусловливает подачу недостаточного количества окислителя к топливу и снижению стабильности его сжигания. Расход воздуха горения, больший 0,.2 , приводит к необоснованному увеличению доли сжигаемого топлива до отапливаемых зон обжиговой конвейерной машины. После стабилизации горения топлива на него укладчиком загружают слой сырых окатьш1ей, удаляют из их нижних горизонтов избыточную влагу посредством контактной передачи тепла, выдерживая окатьпии в слое без принудительной фильтрации. В этсэй зоне за счет контактной передачи тепла от раскаленных кусков золы ,и топлива устраняется избыточная влага из нижних горизонтов слоя окатышей. Разрушение сырых окатышей после их загрузки на слой топлива исключено снижением температуры верхних горизонтов под воздействием воздуха до 300-700 С. В то же время такие температуры обеспечивают удаление избыточной влаги из нижних горизонтов слоя окатьш1ей, тем самым устраняется возможность переувлажнения и сминания нижних -горизонтов слоя окатьш1ей. Удаление влаги в зоне предварительной сушки обеспечивают выдержкой в этой зоне в течение 2-4 мин. При меньшей выдержке (менее 2 мин) невозможно удаление свыше 1-2% избыточной влаги и работа зоны становится неэкономичной. При большей выдерж 134 ке окатьш1ей (более 4 мин) фронт горения значительно удаляется от окатьш1ей, эффективность контактной передачи тепла сокращается и удельная производительность процесса падает. После предварительной сушки окатыши направляют на последующую термообработку при фильтрации теплоносителя в отапливаемых зонах снизу вверх. .Такое направление движения теплоносителя необходимо для организации стабильного сжигания твердого топлива в слоевом режиме. Сущность изобретения заключается в обжиге кусковых материалов при отоплении конвейерных машин твердым топливом, расположенным под слоем обжигаемого материала и сжигаемом в слоевом режиме горения при подаче окислителя снизу вверх. На чертеже представлена принципиальная схема конвейерной машины с отоплением сжигаемом в слоевом режиме твердым топливом. Пример 1. На обжиговые тележки конвейерной ленты t укладчиком 2 загружают кусковое твердое . топливо крупностью 5 мм и высотой 0,15 от суммарной высоты слоя, т.е. 0,15400 - 60 мм (где 400 мм общая высота -слоя). Такая структура слоя исключает провал топлива через колосниковую решетку, а также обеспечивает подвод достаточного количества тепла ко всем отапливаемым зонам. Обжиговые тележки с топливом поступают сначала в зону 3 зажигания, где верхний слой воспламеняется запальными устройствами 4 при прососе окислителя сверху вниз. Из зоны 3 топливо попадает в зону 5 стабилизации, в которой также при фильтрации теплоносителя сверху вниз при расходе 0,1 .с в течение 2 мин завершается формирование фронта горения топлива на заданной глубине слоя. Такой режим эксплуатации зоны обеспечивает достаточно развитую поверхность .теплообмена, а также подвод окислителя в оптимальном для зажигания топлива количестве и в результате стабильное зажигание топлива при его минимальном расходе в зоне стабилизации. К концу зоны стабилизации фронт горения перемещается вниз, а поверхность слоя охлаждается воздухом до 500 С. После .этого укладчиком 6 на поверхность /подается слой сырых окатышей. В зон 7 предварительной сушдси в течение 2 мим из нижнего горизонта слоя в условиях огсутствия принудительной фильтрации газов удаляется 2% избыточной влаги в йиде пара через аспирационный колпатс 8. После зоны 7 окатыши последовательно подвергаютс завершающей сушке в зоне 9, в зоне 10, обжигу в зоне 11 и охлаж дению в зоне 12. Охлажденнные окаты В1И разгружаются и отправляются на склад готовой продукции. Пример2. На обжиговые тележки конвейерной ленты 1 укладчиком 2 загружают кусковое твердое топливо крупностью 30 мм и высотой 0,35 от.суммарной высоты слоя, т.е. 0,35 400 140 мм. Такая структура слоя достаточно устойчива и обеспечивает равномерньй подвод тепла ко всем отапливаемым зонам. Скорость фильтрации теплоносител в зоне стабилизации равна 0,2 в течение 5 мин, что позволяет завершить формирование фронта горения слоя иа заданной глубине. В зоне 7 предварительной сушки в течение 4 мин из нижнего горизонта слоя в условиях практического отсутствия принудительной фипьтрации газов удаляется 3% избыточной влаги пара через аспирационный колпак 8. Такая выдержка окатьшей в зоне обусловливает удаление 3% избыточной влаги при расположении фронта горения топлива вблизи поверхности .слоя и, следовательно, достаточно эффективнзпо контактную теплоотдачу и высокую удельную производительность процесса. Выдержка окатьшей в зоне предварительной сушки более 4 мин вызывает удаление фронта горения топлива от окатьш1ей, соответствующее уменьшение интенсивности контактной теплоотдачи (в 1,7-2,5 раза) и повьштение протя-. женности зоны 9, что приводит к уменьшению удельной производительности обжигового оборудования. Применение изобретения обеспечивает полную зймену дефицитного природного газа твердым топливом, повышение производительности обжигового агрегата на 14-20%, упрощение конструкции и удешевление обжиговых тележек и улучшение качества готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ обжига железорудных окатышей | 1982 |

|

SU1062286A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ обжига окатышей на конвейернойМАшиНЕ | 1978 |

|

SU840164A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ обжига железорудных окатышей на конвейерных машинах | 1984 |

|

SU1232698A1 |

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1036774A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ НА -КОНВЕЙЕРНОЙ МАШИНЕ, включающий --,/ раздельную подачу постели и окатышей и их двухстадийн-ую сушку, подогрев, обжиг и охлаждение с принудительной фильтрацией теплоносителя, отличающийся тем, 4TOj с целью повьшения производительности и экономии топлива путем замены в отапливаемых зонах машины газообразного топлива твердым, в качестве постели загружают твердое топливо крупностью 5-30 мм и высотой 0,15-0,35 высоты суммарной высоты слоя, которое вьщерживают в зоне стабилизации горения в течение 2-5 мин при расходе ,роздуха 0,1-0,2 м/м с,а первую ста дию сушки осуществляют за счет контактной передачи тепла путем вьщержки загруженных на слой топлива сьфых окатьшей в течение 2-4 мин. 8 6 2 V П W лиезйш DO м

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паталах А.А | |||

| и др | |||

| Агрегаты для обжига железорудных окатьшей | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-12-30—Публикация

1982-11-03—Подача