Изобретение относится к испытательной технике для трубопроводной арматуры (ТПА), в частности задвижек, отводов и кранов. В соответствии с Российским ГОСТ 5762-2002, а также международными стандартами ИСО 5208, API 598 и EN 12266-1.2003 испытательное оборудование не должно оказывать на испытуемую ТПА внешних сил, которые бы повлияли на результаты испытаний. Это обязательное требование может быть неконтролируемо нарушено при значительных некомпенсируемых силовых воздействиях на ТПА со стороны технологических заглушек.

Известно, например, устройство для герметизации полых изделий при их испытании на герметичность по а.с. SU 1422041 A1, опубл. 07.09.1998 г., в котором обеспечена герметизация патрубков бесфланцевого исполнения путем использования гидроцилиндра с упругодеформируемым уплотнительным элементом. Герметизация в этом аналоге обеспечена подачей избыточного давления в полость гидроцилиндра для деформации упругодеформируемого уплотнительного элемента и поддержанием этого давления в течение всего времени проверки на герметичность высоким испытательным давлением в полом изделии. Из-за значительного некомпенсируемого силового воздействия упругодеформируемого уплотнительного элемента на стенки испытуемого изделия возможна деформация последнего и влияние этой деформации на результат испытаний.

Наиболее близкими известными техническими решениями являются способ и испытательный стенд для герметизации патрубков ТПА бесфланцевого исполнения [патент RU №2297610 C2], включающие поджатие торца патрубка к уплотнительному элементу заглушки и уплотнение зазора между ними, заполнение внутренней полости патрубка испытательной жидкостью, при этом поджатие патрубков ТПА к уплотнительным элементам заглушек осуществляют нормированным усилием, достаточным для заполнения внутренней полости патрубков испытательной жидкостью без утечек, после чего осуществляют заполнение внутренней полости патрубков испытательной жидкостью и подают туда испытательное давление, осуществляя при этом дополнительное сжатие и деформацию уплотнительных элементов заглушек, исключая тем самым зазор между внутренней стенкой патрубков испытуемой ТПА и уплотнительными элементами заглушек. За счет конструкции заглушки обеспечивается зависимость давления зажима от испытательного давления, чем исключено осевое сжатие ТПА.

Недостатком существующего способа является высокая трудоемкость процесса перенастройки с одного типоразмера ТПА на другой. Кроме того, возникает наобходимость иметь в наличии комплект заглушек на каждый типоразмер всего типоразмерного ряда ТПА. Эти недостатки требуют высокой квалификации персонала, высоких трудовых и энергозатрат при проведении испытаний.

Техническим результатом изобретения является снижение трудоемкости как процесса перенастройки, так и процесса испытаний и его полная автоматизация.

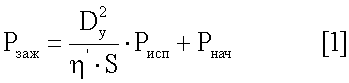

Для достижения технического результата давление зажима поддерживают автоматически в соответствии с условием:

, где

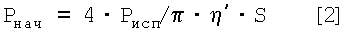

, где

S=(2·Dп 2-dш 2) - эффективная площадь гидроцилиндра;

Pзаж - давление в системе зажима;

Dу - средний диаметр уплотнения патрубков ТПА;

Dп - диаметр поршня гидроцилиндра зажима;

dш - диаметр штока гидроцилиндра зажима;

- КПД гидроцилиндра зажима;

- КПД гидроцилиндра зажима;

Pисп - значение испытательного давления в полости испытуемой ТПА;

Pнач - требуемый минимум начального давления в зажиме.

При этом фактическое значение Pср поступает в процессор с выхода измерителя давления, а значение Dy - с клавиатуры перед началом испытаний. Значения S и  находятся в процессоре как константы для используемого при испытаниях гидроцилиндра. В случае замены гидроцилиндра на другой типоразмер оператор производит ввод новых значений S и

находятся в процессоре как константы для используемого при испытаниях гидроцилиндра. В случае замены гидроцилиндра на другой типоразмер оператор производит ввод новых значений S и  в процессор с клавиатуры.

в процессор с клавиатуры.

Расчет требуемого значения давления Pзаж в системе зажима осуществляется процессором автоматически и задается в гидроцилиндре с помощью известных устройств, например пропорциональных электрогидравлических клапанов Yuken, реализуемых в России ЗАО «Энерпром Микуни» (Москва).

Последовательность операций в предложенном способе по поддержанию требуемого значения Pнач и Pзаж в системе зажима следующая:

- подводят технологические заглушки патрубков к патрубкам испытуемой ТПА;

- автоматически измеряют начальное давление Pср испытательной среды в полости испытуемой ТПА;

- заносят в процессор фактические значения Dу;

- автоматически производят расчет требуемого значения Pнач как функцию Pисп по формуле  и обеспечивают задание этого давления в системе зажима;

и обеспечивают задание этого давления в системе зажима;

- подают в полость испытуемой ТПА испытательное давление Pисп в соответствии с технологической картой испытаний;

- автоматически производят расчет требуемого текущего значения Pзаж давления в системе зажима как функцию от Pисп в соответствии с формулой [1] и обеспечивают поддержание этого давления в системе зажима;

- снижают испытательное давление в полости испытуемой ТПА до минимального значения и отводят технологические заглушки от патрубков испытуемой ТПА.

Таким образом, обеспечивается минимальное значение давления Pзаж, в то же время вполне достаточное для надежной герметизации патрубков испытуемой ТПА без нежелательной деформации корпуса в процессе испытаний крупногабаритной ТПА.

Изобретение относится к испытательной технике для трубопроводной арматуры (ТПА), в частности задвижек, отводов и кранов. Техническим результатом является снижение некомпенсируемого усилия поджатия (зажима) технологических заглушек до минимального значения, достаточного для обеспечения надежной герметизации патрубков ТПА. Способ управления давлением при испытании трубопроводной арматуры (ТПА) содержит операции подвода технологических заглушек с уплотнительными кольцами к патрубкам ТПА, уплотнения начальным давлением в системе зажима заглушек зазора между ними, заполнения полости испытуемой ТПА испытательной средой под давлением, последующего снижения давления испытательной среды до минимума, слива испытательной среды из полости ТПА и отвода технологических заглушек от патрубков ТПА. Кроме того, давление зажима поддерживают автоматически в соответствии с условием:

где S=(2·Dп 2-dш 2) - эффективная площадь гидроцилиндра; Pзаж - давление в системе зажима; Dу - средний диаметр уплотнения патрубков ТПА; Dп - диаметр поршня гидроцилиндра зажима; dш - диаметр штока гидроцилиндра зажима; η' - КПД гидроцилиндра зажима; Pисп - значение испытательного давления в полости испытуемой ТПА; Pнач - требуемый минимум начального давления в зажиме.

Способ управления давлением при испытании трубопроводной арматуры (ТПА), содержащий операции подвода технологических заглушек с уплотнительными кольцами к патрубкам ТПА, уплотнения начальным давлением в системе зажима заглушек зазора между ними, заполнение полости испытуемой ТПА испытательной средой под давлением, последующее снижение давления испытательной среды до минимума, слива испытательной среды из полости ТПА и отвода технологических заглушек от патрубков ТПА, отличающийся тем, что давление зажима поддерживают автоматически в соответствии с условием:

где S=(2·Dп 2-dш 2) - эффективная площадь гидроцилиндра;

Pзаж - давление в системе зажима;

Dу - средний диаметр уплотнения патрубков ТПА;

Dп - диаметр поршня гидроцилиндра зажима;

dш - диаметр штока гидроцилиндра зажима;

η' - КПД гидроцилиндра зажима;

Pисп - значение испытательного давления в полости испытуемой ТПА;

Pнач - требуемый минимум начального давления в зажиме.

| Устройство для герметизации полых изделий при их испытании на герметичность | 1986 |

|

SU1422041A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2005 |

|

RU2297610C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1997 |

|

RU2155946C2 |

| Заглушка для испытаний изделий | 1987 |

|

SU1696926A1 |

| US 5569841 A, 29.10.1996. | |||

Авторы

Даты

2010-06-27—Публикация

2009-05-19—Подача