Изобретение относится к области изготовления мембран с отверстиями нанометрового размера, применяемых в медицине, фармацевтике, биотехнологии, аналитической химии, электронике.

Известен способ изготовления полимерных трековых наномембран (патент СССР №1809777, МПК5 В01D 67/00. "Способ производства трековых мембран". Опубликован 15.04.93. Бюл. №14).

Недостаткам способа является невозможность изготовления запатентованным способом металлических наноразмерных мембран, которые имеют значительное преимущество по сравнению с полимерными, в частности являются более прочными и стойкими при контакте с агрессивными средами и при высоких температурах. Кроме того, длина каналов металлических наномембран существенно меньше, чем у трековых, и они меньше подвержены засорению при фильтрации.

Задачей заявляемого изобретения является получение наноразмерных металлических мембран с отверстиями от 10 до 100 нм, обладающих повышенной стойкостью к внешним воздействиям.

Поставленная цель достигается тем, что на сплошную ацетатную подложку, высаженную на поддерживающую медную сетку, сначала напыляют слой металла - серебра или золота, поверх которого напыляют слой углерода, причем коэффициент распыления углерода ниже коэффициента распыления металла, растворяют ацетатную подложку, производят ионное травление полученной двухслойной пленки до образования наноотверстий и после получения пленки с наноотверстиями на нее дополнительно напыляют укрепляющий слой углерода, напыление металла и углерода на подложку производят путем термического испарения в вакууме или путем катодного распыления мишеней, ионное травление производят равномерным по плотности потоком ионов аргона с энергией 3÷6 кэВ, ионное травление производят равномерным по плотности плазменным потоком ионов ксенона с энергией 200÷300 эВ, при этом толщина укрепляющего слоя углерода составляет 100-200 нм.

Способ осуществляется следующим образом.

На сплошную ацетатную подложку толщиной 100-200 нм, высаженную одним из известных способов на медную сетку, напыляют слой металла (серебра или золота) толщиной 60-100 нм путем термического испарения в вакууме или путем катодного распыления мишеней. Поверх слоя металла одним из названных выше методов напыляют слой углерода толщиной 10-20 нм. Далее ацетатную подложку растворяют органическим растворителем, а двухслойную пленку подвергают ионному травлению потоком ионов аргона с энергией 3-6 кэВ или потоком ионов ксенона с энергией 200-300 эВ.

При обработке двухслойной пленки (металлической + углеродной) ионами низких (100-300 эВ) или средних энергий (1÷10 кэВ) (ионное травление) на ней возникает случайная микрошероховатость, обусловленная как шероховатостью исходной поверхности, так и избирательным травлением материала в местах с уменьшенной энергией связи атомов с решеткой (границы зерен, дефекты кристаллической структуры отдельных кристаллитов и т.д.).

При послойном стравливании равномерным по плотности потоком ионов тонкой пленки через определенное время впадины начинают достигать нижней границы слоя металла и при сохранении общей целостности пленки в ней появляются наноотверстия.

Средняя толщина полученной мембраны определяется амплитудой шероховатости, а количество отверстий на единице площади - средним шагом шероховатости во впадинах.

Для увеличения амплитуды шероховатости и получения более толстой конечной мембраны используется эффект возрастания амплитуды шероховатости после стравливания труднораспыляемого слоя (слой углерода), нанесенного на легкораспыляемый.

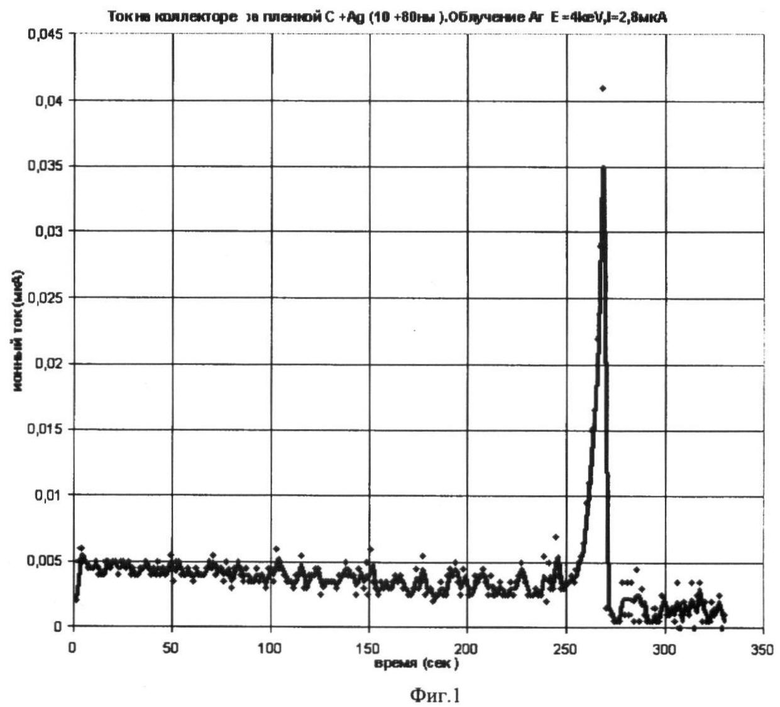

Момент окончания ионного травления определяют по силе ионного тока на коллекторе, размещаемом за облучаемой пленкой.

После получения пленки с наноотверстиями (наноразмерной мембраны) на нее методом катодного распыления или путем испарения графита в дуговом разряде напыляют укрепляющий слой углерода толщиной 100-200 нм

Пример осуществления способа

На ацетатную пленку, размещенную на медной сетке, нанесли слой серебра толщиной 80 нм (коэффициент распыления ионами аргона S=~7 ат/ион (при энергии ионов Е=4 кэВ), поверх которого нанесли слой углерода толщиной 10 нм (коэффициент распыления ионами аргона S=~2 ат/ион (при Е=4кэВ).

Ацетатную подложку растворили в ацетоне.

Ионное травление производилось сканирующим пучком ионов аргона с энергией Е=4 кэВ до появления ионного тока на коллекторе, расположенном за пленкой.

Ионный ток на пленку в процессе травления составлял 2,8 мкА. Диаметр облучаемой области 1 мм. Ионный ток на коллекторе за пленкой измерялся с помощью электрометрического усилителя, имеющего чувствительность на уровне 10-4 мкА.

Время ионного травления составляло ~5 мин. После получения мембраны на нее напылили дополнительный слой углерода толщиной 100 нм.

На фиг.1 приведена зависимость ионного тока за пленкой от времени травления.

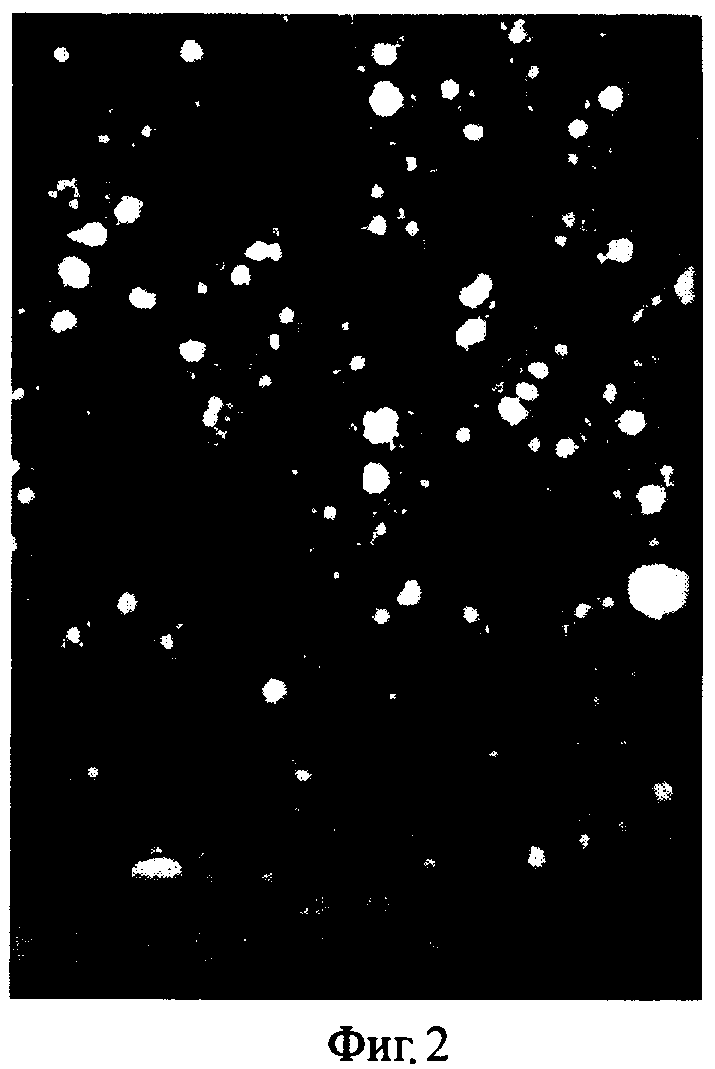

На фиг.2 приведена фотография пленки в области, облученной ионным потоком, которая снята на просвечивающем электронном микроскопе BS 540 при увеличении ×15000. Белые точки соответствуют отверстиям в пленке.

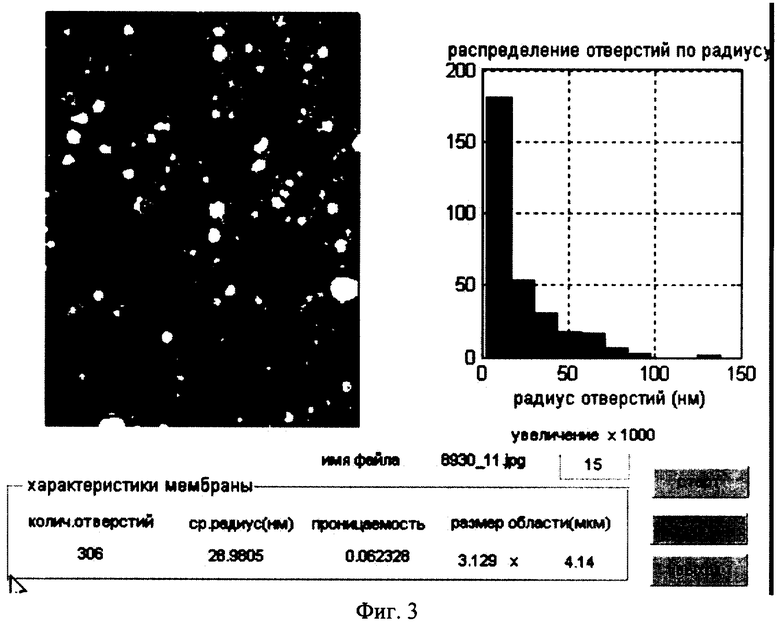

На фиг.3 приведен результат статистической компьютерной обработки фотографии с помощью разработанной нами программы.

В результате была получена металлическая мембрана со средним радиусом отверстий ~30 нм. Среднее количество отверстий на 1 мм2 составляет 23,6·106.

Полученная мембрана с дополнительным укрепляющим слоем углерода имела стойкость к внешним воздействиям в 10 раз выше, чем мембрана без укрепляющего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ МЕМБРАН | 2007 |

|

RU2342187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНООТВЕРСТИЙ | 2010 |

|

RU2427415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОМЕМБРАННЫХ ФИЛЬТРОВ | 2009 |

|

RU2418621C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РЕПЛИК КОНИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ПОЛИМЕРНЫХ ШАБЛОНОВ | 2011 |

|

RU2497747C2 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа | 2017 |

|

RU2659537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2010 |

|

RU2414021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2014 |

|

RU2571559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

Изобретение относится к способу изготовления наноразмерных металлических мембран. Сначала на сплошную ацетатную подложку, высаженную на поддерживающую медную сетку, напыляют слой металла - серебра или золота, поверх которого напыляют слой углерода, причем коэффициент распыления углерода ниже коэффициента распыления металла. Затем растворяют ацетатную подложку и производят ионное травление полученной двухслойной пленки до образования наноотверстий. После получения пленки с наноотверстиями на нее дополнительно напыляют укрепляющий слой углерода толщиной 100-200 нм. Изобретение позволяет получать наноразмерные металлические мембраны, обладающие повышенной стойкостью к внешним воздействиям. 5 з.п. ф-лы, 3 ил.

1. Способ изготовления наноразмерных металлических мембран, характеризующийся тем, что на сплошную ацетатную подложку, высаженную на поддерживающую медную сетку, сначала напыляют слой металла - серебра или золота, поверх которого напыляют слой углерода, причем коэффициент распыления углерода ниже коэффициента распыления металла, растворяют ацетатную подложку, производят ионное травление полученной двухслойной пленки до образования наноотверстий, и после получения пленки с наноотверстиями на нее дополнительно напыляют укрепляющий слой углерода.

2. Способ по п.1, отличающийся тем, что напыление металла и углерода на подложку производят путем термического испарения в вакууме.

3. Способ по п.1, отличающийся тем, что напыление металла и углерода на подложку производят путем катодного распыления мишеней.

4. Способ по п.1, отличающийся тем, что ионное травление производят равномерным по плотности потоком ионов аргона с энергией 3÷6 кэВ.

5. Способ по п.1, отличающийся тем, что ионное травление производят равномерным по плотности плазменным потоком ионов ксенона с энергией 200÷300 эВ.

6. Способ по п.1, отличающийся тем, что толщина укрепляющего слоя углерода составляет 100-200 нм.

| Способ получения пористых пленок | 1979 |

|

SU883083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕМБРАН НА ОСНОВЕ ТОНКИХ ПЛЕНОК МЕТАЛЛОВ | 2004 |

|

RU2285748C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ В ВАКУУМНОЙ КАМЕРЕ | 2005 |

|

RU2296180C2 |

| Способ производства трековых мембран | 1991 |

|

SU1809777A3 |

| WO 2005039743 A2, 06.05.2005 | |||

| JP 2002293522 A, 09.10.2002 | |||

| US 6139713 A, 31.10.2000. | |||

Авторы

Даты

2010-07-10—Публикация

2007-11-20—Подача