Изобретение относится к области изготовления мембран с регулярными нанопорами, применяемых в медицине, фармацевтике, биотехнологии, атомной промышленности, аналитической химии для микро-нанофильтрации, для очистки жидкостей и газов, в энергетике в производстве топливных элементов и других областях.

Известно, что при определенных режимах анодирования вентильных металлов, в частности алюминия, в водных растворах электролитов на основе серной, щавелевой или ортофосфорных кислот на поверхности этих металлов могут быть получены анодные оксиды, состоящие из двух слоев: прилежащего к металлу сплошного тонкого слоя, называемого барьерным, и пористого внешнего сильно гидратированного слоя (Е.Е.Аверьянов Справочник по анодированию, Москва, «Машиностроение», 1988 г.).

Известен способ получения пористого оксида путем двухступенчатого процесса анодирования алюминиевой пленки толщиной 20 мкм, напыленной на кремниевую подложку, включающий удаление первого слоя с помощью растворения в смеси жидких кислот HF и H3PO4. При этом была получена упорядоченная пористая структура окисла с диаметром нанопор 25 нм с расстоянием между ними 90 нм.

Недостатком способа является невозможность получения наномембран без подложки, а также длительный цикл двухступенчатого анодирования.

Известен способ получения пористых наноматериалов, основанный на использовании электрохимического анодного окисления (патент Российской Федерации RU №2324015 C1 МПК С25D 11/06 (2006.01). Опубликован 10.05.2008. Бюл. №13).

Недостатком этого способа является большая длительность технологического процесса и сложности при его реализации. Формируемый материал - пористый оксид получают в две стадии: вначале создается пористый оксид «жертвенный слой», который впоследствии удаляют, и затем формируют основной слой пористого оксида, при этом непрерывно изменяют температуру зоны реакции с изменением в ходе анодного окисления плотности электрического тока. Получаемый описанным способом пористый оксид расположен на подложке и не является свободной мембраной.

Наиболее близким заявляемому является способ получения пористых пленок анодного оксида алюминия в ортофосфорной кислоте с концентрацией 5-150 г/л при температурах 5-50°C и при непрерывном изменении напряжения на аноде от 40 до 200 B (патент США 4,859,288, 22.08.1989 г.).

При этом были получены оксидные пленки толщиной 5-10 мкм с диаметром отверстий 100-500 нм. Недостатком способа является то, что при удалении сплошного слоя химическим травлением происходит одновременное увеличение диаметра пор и практически невозможно получение мембран с отверстиями менее 100 нм.

Задачей заявляемого изобретения является получение свободных мембран (без подложки) с регулярными нанопорами диаметром от 10 до 100 нм из оксидов вентильных металлов и сокращение времени технологического процесса их изготовления.

Поставленная цель достигается тем, что на тонкой фольге или пленке из вентильного металла (алюминий, титан, тантал, ниобий, магний, цирконий) методом одностороннего электрохимического анодирования формируют слой анодного оксида с гексагональной канализированной столбчатой структурой, а затем со стороны оставшегося металла пленку подвергают ионно-плазменному травлению до удаления оставшегося слоя металла, а также сплошного барьерного слоя оксида, закрывающих каналы, и образования в оксидной пленке сквозных наноотверстий, при этом анодирование осуществляют в потоке электролита, а ионно-плазменное травление осуществляют потоком плазмы ксенона или аргона или криптона с энергией ионов 300-400 эВ.

Пример осуществления способа.

Поверхность фольги алюминия с чистотой 99,99% и толщиной 15 мкм очищали от загрязнений, разглаживали на полированном стекле путем прокатки стеклянной трубкой, полировали поверхность тампоном с полировочной пастой до появления зеркального блеска.

После механической полировки фольгу очищали от загрязнений промывкой в ацетоне ЧДА, и последующим травлением в течение 5 мин в 3% растворе KOH.

После промывки фольги в дистиллированной воде и последующей сушке в потоке фильтрованного горячего воздуха производился контроль качества заготовки на наличие в ней микроотверстий и глубоких рисок. Контроль осуществлялся визуально и на металлографическом оптическом микроскопе при увеличениях до ×800.

Предназначенные для анодирования образцы фольги помещали в специальную оправку, конструкция которой обеспечивала односторонний доступ электролита к центральной области фольги диаметром 8 мм. При изготовлении оправки использовались материалы, не взаимодействующие с электролитом - стекло, органическое стекло, пластик.

В процессе анодирования использовался раствор щавелевой кислоты в дистиллированной воде с концентрацией 0,3 М. Одностороннее анодирование фольги производилось в потоке электролита в потенциометрическом режиме при напряжениях 20-60 B и температурах электролита 18-80°C.

После операции анодирования, которая в зависимости от режима продолжалась по времени от 1,5 до 2,5 часов, фольга в оправке промывалась в проточной воде в течение 10 минут и далее в течение 1 минуты в потоке дистиллированной воды. После этого осуществляли сушку мембраны в оправке потоком фильтрованного горячего воздуха (40°C) в течение 5 минут. Для получения нанопористой мембраны на поверхности пленки с анодированным слоем со стороны, обратной направлению анодирования, проводилось удаление двух сплошных барьерных слоев и островков алюминия между ними методом ионно-плазменного травления в струе ионно-плазменного потока от стационарного плазменного E-H ускорителя, работающего на ксеноне.

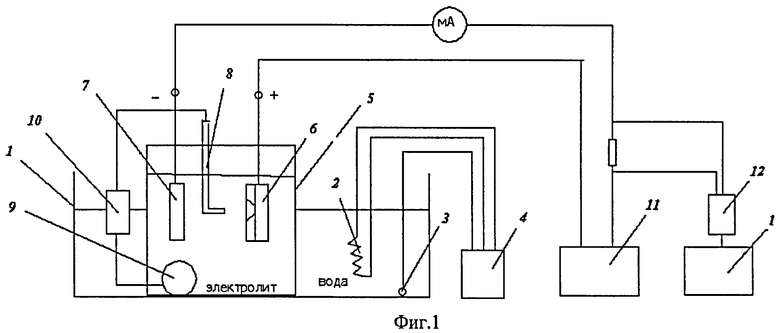

Операция анодирования производилась в лабораторной ячейке, схема которой показана на фиг.1.

Лабораторная ячейка анодирования состояла из внешней ванны 1 с дистиллированной водой, температура которой поддерживается с точностью ±2°C с помощью системы автоматического регулирования, включающую нагреватель 2, хромель-копелевую термопару 3 и электронный блок 4. Во внешнюю ванну помещали емкость с электролитом 5, в которой находилась анодируемая фольга в оправке 6, алюминиевый катод 7 и стеклянная трубка 8, через которую осуществляли циркуляцию электролита. Поток электролита на анодируемую фольгу создавался с помощью центробежного насоса 9 через фильтр 10. Напряжение на анод подавалось от стабилизированного источника питания 11 типа TEC 20.

В анодную цепь были последовательно включены цифровой миллиамперметр и сопротивление, падение напряжения, на котором подавалось на один из каналов аналого-цифрового преобразователя (АЦП) 12 типа E-240 и далее вводилось в компьютер 13. Управление АЦП и непрерывная запись данных производилась с помощью программы "Power Graph".

Регулярность структуры образующегося при анодировании пористого оксида и основные параметры структуры зависят от температуры в зоне его образования.

Для поддержания постоянной температуры в зоне реакции осуществляли в направленный поток электролита на анодируемую поверхность. Поток электролита способствовал также удалению пузырьков газа с анодируемой поверхности.

Использование циркуляции электролита позволяет получать регулярный нанопористый оксид в одну стадию, что упрощает технологический процесс и более чем в два раза сокращает время изготовления мембраны.

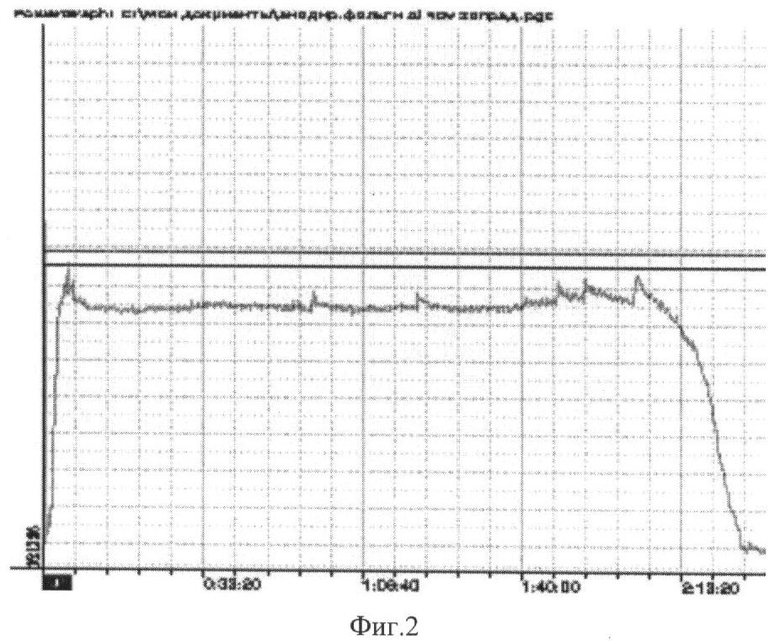

На фиг.2 показана зависимость анодного тока от времени при постоянном напряжении 40 B и температуре электролита 24°C. Приведенная зависимость имеет характерные области: начальный заброс тока, область стабилизации и область падения анодного тока, каждая из которых отражает соответствующие электрохимические процессы, происходящие при анодировании.

На первом этапе (заброс тока) происходит движение отрицательных ионов кислорода в растворе к аноду и их проникновение через сплошной защитный барьерный окисный слой, всегда существующий на поверхности алюминия. Одновременно происходит встречное движение положительно заряженных ионов Al+ через барьерный слой к катоду. В определенный момент времени наступает динамическое равновесие двух потоков и наступает продолжительная по времени область стабилизации, в которой над барьерным слоем происходит рост регулярного столбчатого нанопористого оксида алюминия. При этом барьерный слой вместе с образовавшимся пористым оксидом постоянно движется вниз относительно верхней начальной поверхности фольги и происходит увеличение шероховатости верхней поверхности образующегося пористого слоя. Процесс полного анодирования участка фольги заканчивается участком падения анодного тока, на котором с обратной стороны фольги находятся два сплошных барьерных слоя и электроизолированные участки алюминия, находящиеся между ними.

После извлечения мембраны из оправки производился визуальный контроль на наличие крупных дефектов и последующее исследование рабочей поверхности мембраны на просвечивающем оптическом микроскопе.

Исследование параметров нанопористых мембран производилось на сканирующем электронном микроскопе EVO-40 фирмы ZEISS. Для снятия заряда на поверхность образцов производилось напыление аморфной углеродной пленки толщиной 15-20 нм.

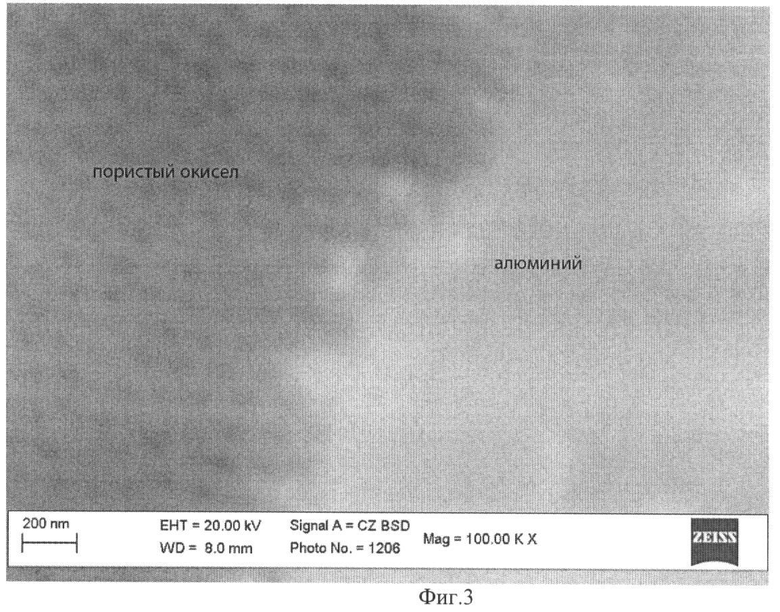

На фиг.3 приведена фотография поверхности мембраны со стороны анодирования. На фотографии видны две зоны: исходная поверхность алюминия и пористый наноструктурированный оксидный слой.

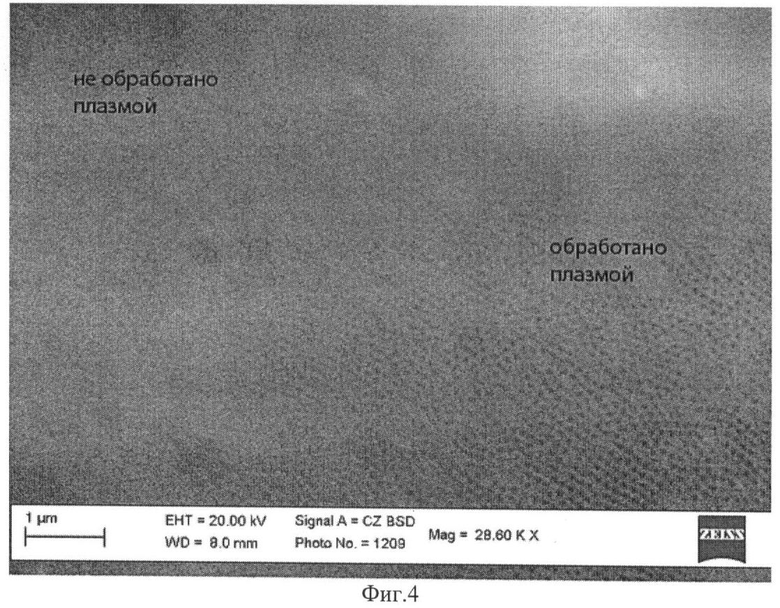

На фиг.4 показана мембрана со стороны, обратной направлению анодирования, после обработки потоком плазмы ксенона с энергией 400 эВ в течение 15 мин. На изображении указаны две зоны: подвергавшиеся и не подвергавшиеся плазменной обработке. Из чертежа видно, что обработка мембраны плазменным потоком приводит к удалению барьерных слоев и открытию нанопористой структуры.

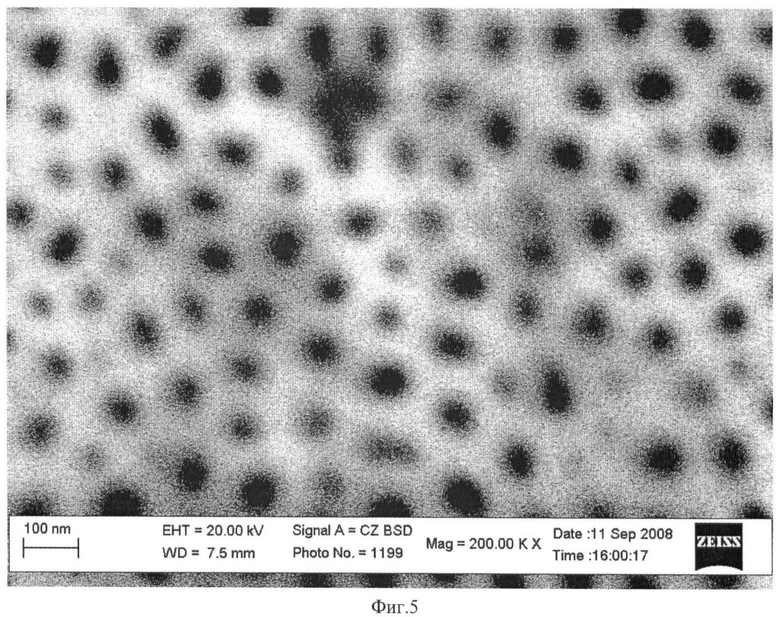

На фиг.5 приведено типичное изображение нанопористой мембраны, которое использовалось на этапе контроля качества конечного продукта и при определении его параметров.

В результате реализации заявляемого способа были получены мембраны диаметром 8 мм, толщиной 8 мкм, имеющие регулярную гексагональную нанопористую структуру с диаметром отверстий 25-100 нм. Разброс отверстий по диаметрам составлял ~ 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2474466C1 |

| МЕМБРАНА НА КАРКАСЕ ДЛЯ НАНОФИЛЬТРОВ И НАНОРЕАКТОРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2329094C1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ НАНОПОРИСТОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ С ЯЧЕИСТОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА МЕТАЛЛА ИЛИ СПЛАВА | 2012 |

|

RU2545887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ ДЛЯ ОЧИСТКИ ВОДОРОДА | 2013 |

|

RU2538577C2 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ НАНОСТРУКТУРЫ | 2011 |

|

RU2460166C1 |

Изобретение относится к области изготовления мембран с регулярными нанопорами, применяемых в медицине, фармацевтике, биотехнологии, атомной промышленности, аналитической химии для микро-нанофильтрации, для очистки жидкостей и газов, в энергетике в производстве топливных элементов и других областях. На одной стороне металлической фольги или тонкой металлической пленки из вентильного металла высокой чистоты формируют слой анодного оксида с гексагональной канализированной столбчатой структурой, далее проводят плазменное травление неанодированной стороны фольги или тонкой металлической пленки до удаления оставшегося металла и сплошного барьерного слоя оксида, закрывающих каналы, и образования в оксидной пленке сквозных наноотверстий. Изобретение обеспечивает сокращение времени технологического процесса. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления мембран с регулярными нанопорами из оксидов вентильных металлов, включающий формирование методом анодирования на одной стороне металлической фольги или тонкой металлической пленки из вентильного металла высокой чистоты слоя анодного оксида с гексагональной канализированной столбчатой структурой, последующее ионно-плазменное травление неанодированной стороны фольги или тонкой металлической пленки до удаления оставшегося металла и сплошного барьерного слоя оксида, закрывающих каналы, и образования в оксидной пленке сквозных наноотверстий.

2. Способ по п,1, отличающийся тем, что в качестве материала фольги или тонкой пленки используют высокочистые металла из ряда: алюминий, титан, тантал, ниобий, магний, цирконий.

3. Способ по п.1, отличающийся тем, что анодирование осуществляют в потоке электролита, направляемого на анодируемую поверхность.

4. Способ по п.1, отличающийся тем, что анодирование осуществляют в потенциостатическом режиме при напряжениях 20-60 В и температуре электролита в диапазоне 18-80°С.

5. Способ по п.1, отличающийся тем, что ионно-плазменное травление осуществляют потоком плазмы аргона, или криптона, или ксенона с энергией ионов 300-400 эВ.

| US 4859288 А, 22.08.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2324015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ С НАНОПОРИСТЫМ УГЛЕРОДОМ | 2004 |

|

RU2280498C2 |

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226425C2 |

| Способ изготовления мембран | 1989 |

|

SU1775146A1 |

Авторы

Даты

2010-12-10—Публикация

2009-02-17—Подача