Изобретение относится к области прикладной электрохимии, а именно к способам получения катализаторов на основе наноразмерной платины и ее композиций с другими компонентами. Данные катализаторы используются в электродах электрохимических устройств, таких как топливные элементы и электролизеры.

УРОВЕНЬ ТЕХНИКИ

Известно, что платина является высокоактивным катализатором многих низкотемпературных электрохимических процессов. Несмотря на высокую стоимость, платина в большинстве случаев не может быть исключена из состава катализаторов электродов, особенно если они используются в кислых средах (Дамаскин Б.Б., Петрий О.А. Электрохимия. М.: Высшая школа, 1987 г., 151 С, Коровин Н.В. Топливные элементы и электрохимические энергоустановки. - М. Издательство МЭИ, 2005. - 280 с: ил.). Это относится, например, к технологии топливных элементов и электролизерам разложения воды с твердым полимерным электролитом.

Большинство известных способов получения катализатора для топливных элементов с твердым полимерным электролитом с наночастицами сплавов платины на углеродном носителе осуществляется химическим методом, т.е. восстановлением из раствора солей платины и переходных металлов на углеродном носителе (патент РФ №2367520, ООО «НаноХим», опубл. 20.09.2009, МПК B01J 23/42). Известны электрохимические способы нанесения платины на углеродный носитель (патент РФ №2455070, Смирнова Н.В и др., опубл. 10.07.2012, МПК B01J 37/34). Известны также физические способы формирования катализаторов электродов электрохимических устройств на основе платины на углеродном носителе (патент РФ №2421849, Учреждение Российской академии наук Физико-технический институт им. А.Ф. Иоффе РАН, опубл. 20.06.2011, МПК Н01М 4/88).

Во все приведенных примерах полученный катализатор на носителе (саже) наносят с помощью аэрографа на инертную подложку для получения электрода топливного элемента. К недостаткам данных способов получения можно отнести применение токсичных органических растворителей, а также сложность и многостадийность процесса изготовления, нерациональное использование и унос платины при распылении, что в конечном итоге не позволяет достичь высоких значений удельной каталитической активности.

Чтобы избежать описанных выше недостатков, при получении катализатора с низким содержанием платины в последнее время применяют магнетронное напыление в вакууме. Было обнаружено, что данная технология, известная долгое время, позволяет получать покрытия с исключительным сцеплением на различных поверхностях, а также с хорошей непрерывностью, однородностью и воспроизводимостью состава осаждаемого слоя. Условия, при которых осуществляют магнетронное напыление, влияют в особенности на электрохимические свойства изготовляемых электродов.

Подобный подход использован в патенте РФ №2428516, ФГУП "ЦНИИ КМ "Прометей", опубл. 10.09.2011, МПК С23С 14/35, для получения электродов для электрохимической обработки водных сред, включающий напыление катализатора на подложку из инертного материала, например, титана, в вакуумной камере в газовой среде, содержащей кислород. Согласно изобретению, подготовленную металлическую подложку предварительно нагревают в вакууме до температуры 400-450°C, затем осуществляют напыление металлической композиции системы (Ti-Ru), (Ti-Ru-Ir), (Zr-Ru) магнетронным методом в среде плазмообразующего газа аргона и реакционного газа кислорода, причем давление аргона поддерживают постоянным в течение всего процесса напыления, а парциальное давление кислорода изменяют по линейному закону от 0 до 8×10-2 Па в течение 10 мин и при установившемся давлении кислорода напыляют указанную каталитическую композицию до требуемой толщины покрытия. Плотность тока магнетрона составляла более 0,20 А/см2. Такой метод, позволяет получить покрытие с высокой адгезией каталитического покрытия к носителю. Недостатком данного метода для изготовления электродов топливных элементов и электролизеров является то, что получаемое каталитическое покрытие является плотным и не имеет развитой электрохимической поверхности. Это связано с тем, что в процессе его формирования на нагретой подложке частицы катализатора обладают высокой энергией и быстро группируются в плотные слои. Использование таких каталитических слоев в топливных элементах и электролизерах с твердым полимерным электролитом является не эффективным, т.к. не позволяет достичь высоких значений плотности мощности (для топливного элемента) и низких энергозатрат (для электролиза воды). Оно предназначено для использования в качестве анодов устройств электрохимической обработки водных сред и катодной защиты.

Из заявки США №20130052370, DREUX AGGGLOMIRATION, опубл. 28.02.2013, МПК Н01М 4/88, известен способ нанесения каталитического слоя на подложку для производства электродов топливных элементов, обеспечивающий улучшение каталитической эффективности. Каталитический слой получают при помощи технологии напыления ионизированной плазмы в вакууме, при которой катализатор в ионизированной форме наносится на подложку. Для этого подложку размещают в вакуумной камере, в которой также размещен катод, поддерживающий мишень, содержащую катализатор. Плазма предпочтительно генерируется из аргона, возможно с добавлением малых количеств водорода, азота, кислорода и/или инертных газов. Давление аргона лежит в диапазоне от 10-3 до 1 мбар (что соответствует 0,1-100 Па). Плазма генерируется посредством магнетрона. Для напыления могут использоваться все возможные комбинации чистых мишеней и/или сплавов, либо попеременно (по меньшей мере, с двух мишеней) или одновременно (по меньшей мере, с двух мишеней). В качестве катализатора используют, например, платину, палладий, сплавы платины, не платиновые металлы, сплавы этих металлов, нитриды или оксиды этих металлов.

Указанная заявка не содержит доказательной информации по параметрам и способу получения катализатора (параметрам испарения платины в вакууме, плотности СВЧ воздействия, и др.). Приводятся лишь хорошо известные из уровня техники значения частоты 13,56 МГц, которая используется в магнетронных распылительных устройствах и 2,4 ГГц, которая используется в бытовых СВЧ печах (http://electrik.info/main/fakty/666-mnogolikaya-mikrovolnovka-gotovit-pischu-izluchaet-mify.html http://avacuum.ru/rus/components/magnetrons/).

Также нет обоснованной информации по получению катализатора с высокой активностью. Приводятся лишь значения максимальной удельной мощности топливного элемента с твердым полимерным электролитом (РЕМ FC) 0,855 Вт/см2 и значение удельной закладки платины - 0,038 мг Pt на см2. При этом не приводятся условия формирования мембрано-электродного блока (температура, давление, состав и количество катализатора на аноде и катоде, параметры мембраны и газодиффузионного слоя, количество иономера в каталитическом слое), также не указаны условия, при которых получены такие высокие значения (температура и, давление и влажность газов, вольт-амперная характеристика). На основании вышеизложенного, следует отметить, что не представляется возможным получить данные об удельной активность каталитических слоев, полученных известным способом.

Из патента США №3,773,639, PROGIL, опубл. 20.11.1973, МПК С23С 15.00 (прототип), известен способ нанесения благородных металлов или их оксидов на металлическую подложку путем катодного напыления таким образом, чтобы достичь повышения электрохимической активности подложки. Металлическую подложку подвергают бомбардировке ионами в остаточной атмосфере пониженного давления чистого инертного газа (парциальное давление 5,33-6,67 Па), затем, не ожидая падения высокой температуры, которая при этом образовалась, наносят на подложку благородный металл или его оксид посредством катодного напыления. Напыление осуществляют в два этапа при напряжении 3000 Вольт и мощности 1,8-2,0 Вт/см2. На первом этапе напыление осуществляют при температуре 300-500°С в течение от 30 секунд до 5 минут в остаточной атмосфере пониженного давления чистого инертного газ, а на втором этапе в течение 2-30 минут в атмосфере инертного газа и кислорода, при парциальном давлении кислорода от 0,1 до 25%. Введение кислорода на данном этапе позволяет нанести благородный металл (или его оксид) в микрокристаллической и пористой форме с большой удельной поверхностью. В качестве подложки используют тантал, цирконий, ниобий, титан и их сплавы. В качестве благородного металла для напыления выбирают металл из группы, включающей платину, иридий, палладий, рутений, осмий, родий, и их сплавы, по отдельности или в смеси.

Вместе с тем указанные в известном патенте диапазоны 20 мощности на втором этапе нанесения в атмосфере кислорода являются завышенными и не позволяют получить нано дисперсную структуру платинового катализатора. При этом само содержание кислорода (0,1-25%), особенно в сочетании с более высокой мощностью является недостаточным для получения нано структурированного катализатора с высокой удельной поверхностью и низким содержанием платины. Данное техническое решение на основе использования технологии катодного распыления металла предназначено для получения толстых каталитических слоев (от 0,1-1 мкм) на поверхности инертного металла (подложки), обладающего вентильными свойствами. Основная задача первого этапа нанесения заключается в снижении контактного сопротивления и нанесении плотного покрытия, а второго нанесении покрытия толщиной от 0,1 до 1 мкм (100-1000 нм) с повышенной дисперсностью. Данный электрод, как это видно из представленных примеров, предназначен в качестве анода электролизера для производства газообразного хлора. Такие каталитические покрытия формируются на инертных металлах (титан, ниобий, тантал) и каталитическое покрытие с микроструктурой платины позволяет снизить поляризацию анода.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Общей задачей предлагаемой группы изобретений является создание нового производительного и воспроизводимого способа получения каталитических покрытий на основе платины новой структуры, позволяющих снизить содержание драгоценных металлов (в первую очередь платины) при одновременном увеличении удельной мощности электрохимических устройств.

Общим техническим результатом, достигаемым при использовании группы изобретений является повышение удельной каталитической активности каталитического покрытия электрода для электрохимических устройств (топливных элементов и электролизеров).

Поставленная задача и требуемый технический результат достигаются тем, что способ получения катализатора на основе платины, включающий предварительную очистку носителя ионным травлением и последующее магнетронное напыление из, по меньшей мере, одной мишени на основе платины в вакууме в плазме основного газа с добавкой реакционного газа, в котором, согласно изобретению напыление осуществляют с плотностью мощности на распыляемой мишени магнетрона в диапазоне (0,004-0,17)*105 Вт/м2 при соотношении концентраций основного и реакционного газов 75-99%, при этом напыление осуществляют при остаточном давлении реакционного газа 6,7-20 Па, а в качестве основного газа используют газ, выбранный из группы, включающей аргон, азот, водород, гелий или их любую возможную комбинацию, предпочтительно используют аргон, и тем, что в качестве реакционного газа используют кислород, азот, воздух или их любую возможную комбинацию, предпочтительно используют кислород, и тем, что при напылении используют, по меньшей мере, одну дополнительную мишень и/или составную мишень на основе металла, выбранного из группы, включающей, палладий, иридий, рутений, вольфрам, цирконий, ниобий, тантал, сурьму, олово, молибден, никель, кобальт, кремний, графит и/или их оксиды, и тем, что перед нанесением платины дополнительно наносят промежуточный слой носителя катализатора на основе титана, ниобия и тантала, палладия, рутения, вольфрама, циркония, сурьмы, олова, молибдена, никеля, кобальта и/или их сплавов и/или их оксидов, нанесение которого осуществляют предпочтительно магнетронным распылением в вакууме.

Поставленная задача и требуемый технический результат достигаются также тем, что катализатор на основе платины, согласно изобретению получен предложенным способом.

В отличие от прототипа предложенный способ нанесения обеспечивает нанесение супер тонких высокодисперсных наноструктурированных покрытий на основе платины с удельным содержанием от 50 до 300 мкг/см2 и толщиной от 7 до 50 нм. Такие покрытия получаются именно при высокой концентрации реакционного газа (электронегативного газа), когда в условиях низких плотностей мощности напыления (менее 0,17*105) наблюдается образование отрицательно заряженных ионов с высокой концентрацией (энергией), их движение в электрическом поле в сторону подложки и воздействие на нее создает условия формирования тонкой высокодисперсной структуры платинового катализатора с высокой удельной поверхностью и электрохимической активностью. Такие структуры на основе платины и ее композиций используются в технологии топливных элементов и электролиза воды твердым полимерным электролитом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

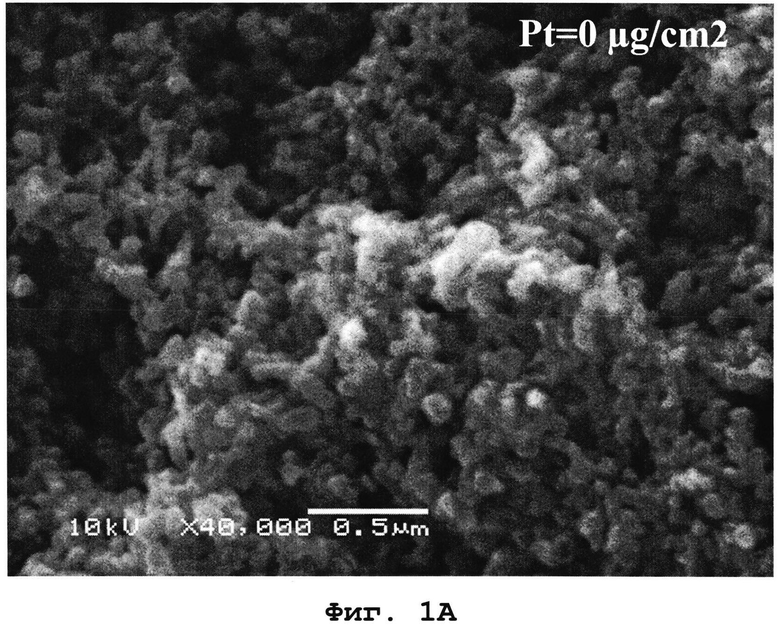

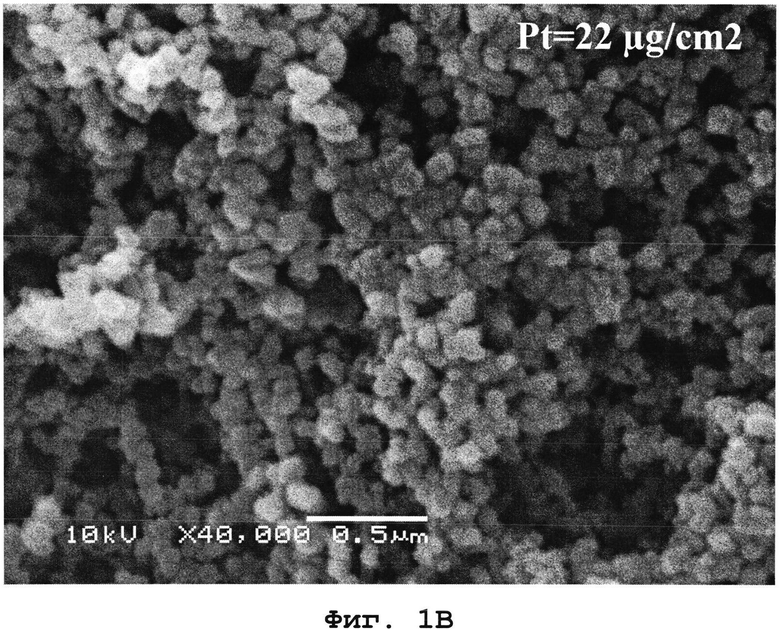

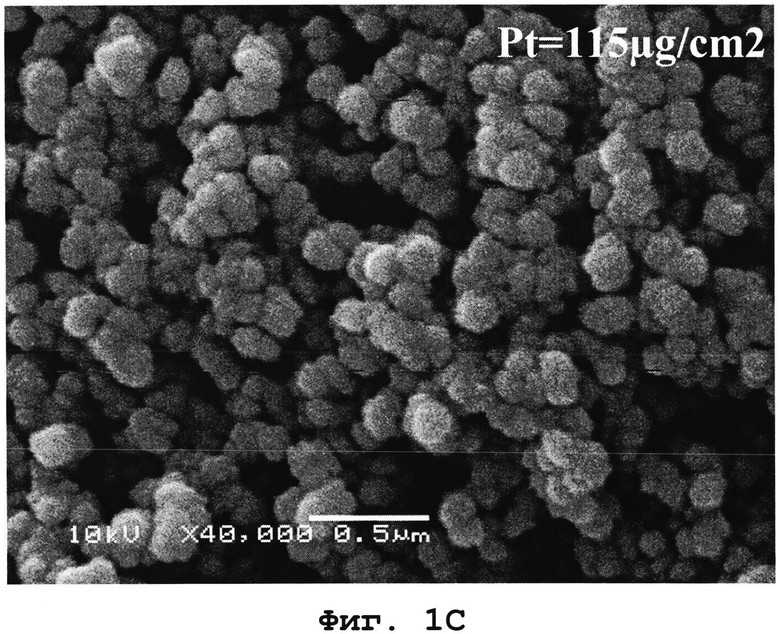

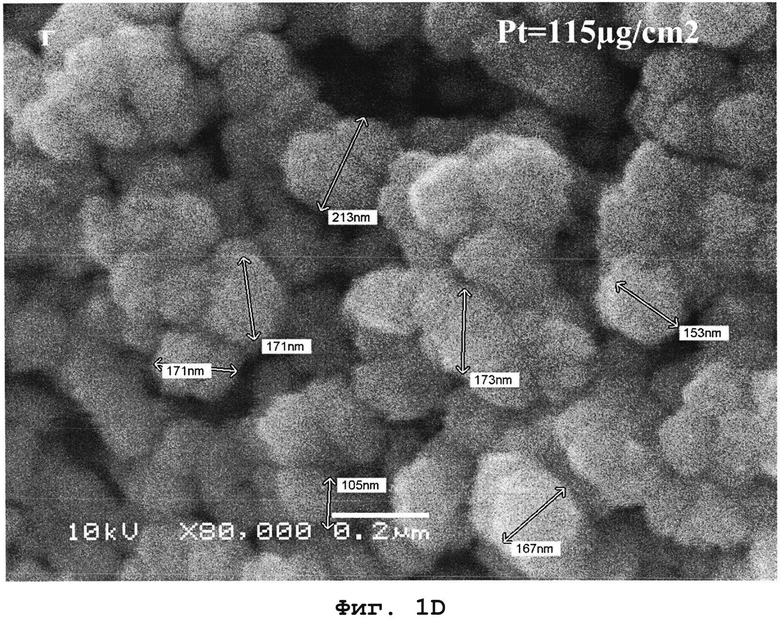

На Фиг. 1A-1D представлены увеличенные изображения фронтальной поверхности образцов покрытий нанодисперсной платины на сажевом микропористом слое углеродной газодиффузионной бумаги марки Freudenberg Н2315-С2 с удельным содержанием платины 22 мкг/см2 (В) и 150 мкг/см2 (C, D), а также углеродной бумаги без нанесения платины (А). Фотографии были получены на электронном микроскопе РЭМ JSM-6390 LA (JEOL USA, Inc.).

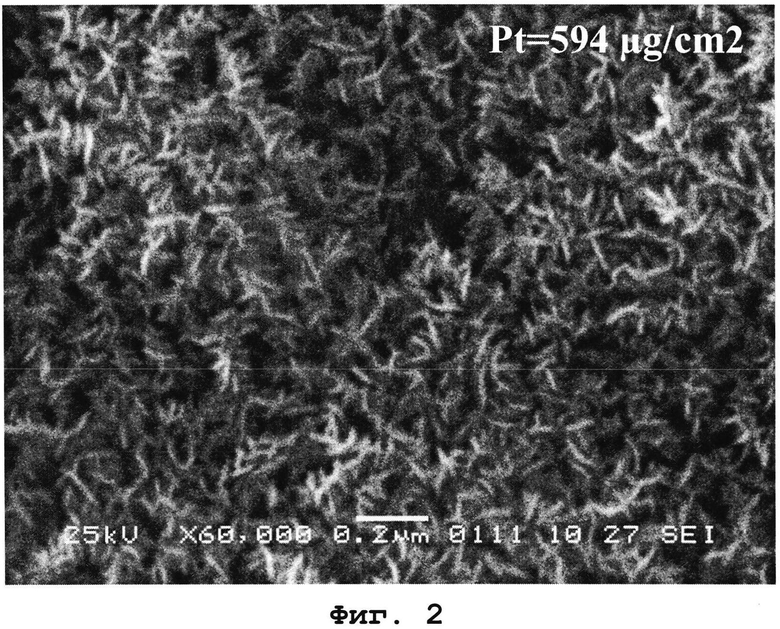

На Фиг. 2 представлены электронные фотографии платинового катализатора на титановой основе с покрытием 594 мкг/см2 (×40000).

ОСУЩЕСТВЕНИЕ ИЗОБРЕТЕНИЯ

Как видно на Фиг. 1А, исходная структура микропористого покрытия на основе сажи представляет собой крупные образования размером 500-800 нм, состоящие из сферических частиц сажи размером до 100 нм. Нанесение дисперсной платины на такую поверхность приводит к постепенному укрупнению частиц. Это указывает на то, что образование зародышей дисперсного покрытия платины и его рост начинается и протекает непосредственно на поверхности частиц сажи. При этом видно, что такой рост приводит к увеличению диаметра частиц сажи за счет осаждения дисперсной платины. Заметное изменение диаметра частиц наблюдается, начиная с загрузки 20 мкг/см2 (Фиг. 1В), а при загрузке 300 мкг/см2 диаметр получаемых частиц превосходит диаметр частиц сажи в 2-3 раза за счет образования на их поверхности "шубы" черни платины (на чертежах не показано). Характерный цвет дисперсной платины - черный. При увеличении загрузки платины более 500 мкг/см2 частицы платины способны группироваться в тонкие нановолокна (Фиг. 2).

Структура таких покрытий представляет собой совокупность волокон, длина и толщина которых увеличиваются с ростом удельного содержания платины. При загрузке более 2500 мкг/см2 их толщина составляет 10-14 нм, а длина 200-300 нм. Все покрытия независимо от содержания платины имели характерный черный цвет, что указывает на их высокую удельную поверхность.

В качестве одного или нескольких компонентов платины в составе смешанного катализатора используют палладий, иридий, рутений, вольфрам, цирконий, ниобий, тантал, сурьму, олово, молибден, никель, кобальт, кремний, графит и их оксиды. Для получения смешанных катализаторов, напыление ведут из одной или более мишеней из перечисленных компонентов, одна из которых на основе платины. Для этих целей используют также составные мишени их перечисленных выше материалов. При этом, потоки напыляемого покрытия мишеней могут быть направлены на подложку, либо подложка может перемещаться относительно мишеней, например, с использованием карусельного механизма. Состав и структуру катализатора регулируют изменением параметров процесса: тока магнетрона, скорости перемещения подложки относительно магнетрона, угла наклона подложки относительно поверхности мишени магнетрона, соотношения площадей составной мишени распыляемого материала.

С целью улучшения сцепления платины с поверхностью электрода, например, на основе сажи, предварительно наносят промежуточный слой носителя катализатора предпочтительно методом магнетронного распыления в вакууме, а затем наносят последовательно слои катализатора и носителя. В качестве материала промежуточного слоя используют титан, ниобий и тантал, их сплавы и оксиды.

В качестве основного газа используют азот, водород, гелий, аргон, или их любую возможную комбинацию. Предпочтительно используют аргон.

В качестве реакционного газа используют кислород, азот, воздух или их любую возможную комбинацию. Если при реактивном распылении используется электронегативные газы (например, азот, кислород), то наблюдается образование отрицательно заряженных ионов. Кислород является предпочтительным реакционным газом. За счет образования оксида на поверхности мишени, он влияет на скорость распыления мишени, а, следовательно, на структурные характеристики получаемых дисперсных структур катализатора при низких энергиях частиц платины.

При магнетронном распылении платины на постоянном токе в смеси аргона и кислорода спектр положительно заряженных ионов обширен - это ионы Ar+, Ar+2, (возможно ионизированные оксиды платины). Все положительные ионы образуются уже в объеме плазмы, иначе они в темном катодном пространстве ускорялись бы обратно к мишени (с. 107, Е.В. Берлин, Л.А. Сейдман. Ионоплазменные процессы в тонкопленочной технологии. Москва: Техносфера, 2010. - 528).

В противоположность положительных ионов спектр отрицательно заряженных ионов имеет более простой вид. В нем содержатся только ионы кислорода О2-, О-, (возможно ионизированные оксиды платины). В противоположность положительным ионам отрицательные ионы ускоряются катодным потенциалом и набирают несколько сотен Эв. Сравнивая потоки положительных и отрицательных ионов, можно отметить, что поток положительно заряженных ионов превышает поток отрицательных на 1-2 порядка. Однако отрицательные ионы, благодаря своей высокой энергии, способны производить дефекты в пленке и рераспыление атомов с поверхности растущей пленки, что способствует формированию дисперсной структуры. Количество отрицательно заряженных ионов растет с ростом парциального давления кислорода в камере, причем не прямо пропорционально, а гораздо сильней. Это связано с образованием окисла на поверхности подложки.

Таким образом, окисел на платиновой мишени влияет на интенсивность и состав атомарного пара платины, получаемого за счет бомбардировки ионами Ar+ поверхности мишени. А образование отрицательных ионов электронегативного газа способно производить дефекты в пленке и рераспыление атомов с поверхности растущей пленки, что способствует образованию дисперсной структуры.

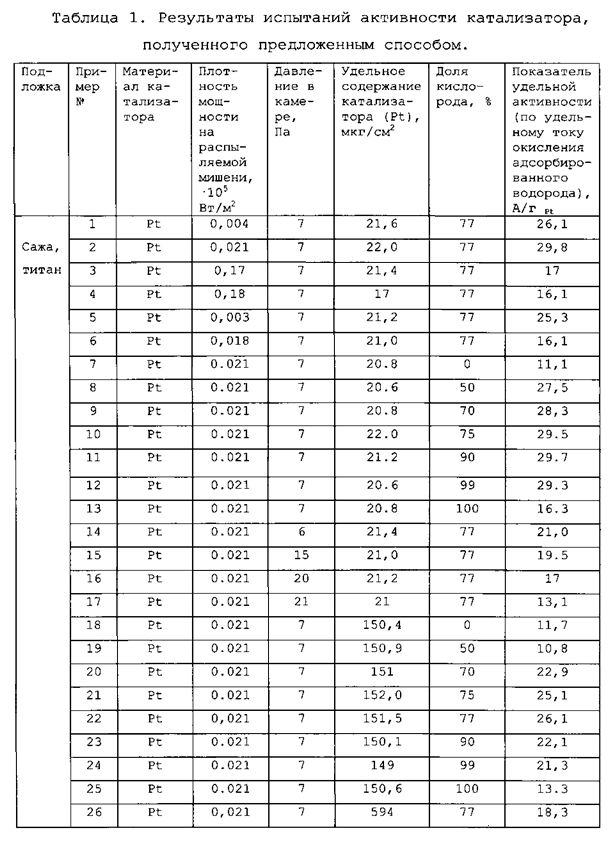

Ниже с целью иллюстрации отдельных аспектов осуществления изобретения приведены примеры осуществления предлагаемого способа, которые не предназначены для того, чтобы каким-либо образом ограничивать объем настоящего изобретения. Выборочные из Таблицы 1 примеры описаны ниже подробно. По всем примерам 1-26 показатель удельной активности приведен в Таблице 1 для каталитического покрытия на титановой подложке.

Пример 1. Изготовление электрода-катализатора для топливного элемента

На установке магнетронного напыления Краудион 1М с использованием платиновой мишени (Пл 99.93) толщиной 1 мм производили нанесение нано структурированного покрытия платины на поверхность сажевого мелкопористого слоя углеродной бумаги марки Freudenberg Н2315-С2, а также титановой фольги для определения активности и удельной поверхности катализатора. Откачивали воздух из камеры до остаточного давления не выше 2×10-3 Па. После этого в вакуумную камеру подавали плазмообразующий газ - аргон до давления 1,7 Па и поддерживали на заданном уровне в течение всего процесса напыления. Далее подложки подвергали ионному травлению потоком ионов аргона со средней энергией до 1,5 кэВ. Затем на платиновую мишень подавали напряжение и возбуждали плазменный разряд с плотностью мощности (0,004)*105 Вт/м2. После этого включали подачу реакционного газа кислорода в вакуумную камеру до давления 7 Па. Доля кислорода составляла 77%. При фиксированном давлении кислорода и установившемся процессе напыления открывали защитный экран и напыляли платину на поверхность мелкопористого слоя углеродной бумаги и титановой фольги. Процесс проводили в течение 400 секунд. Удельное содержание платины составило 21,6 мкг/см2. Затем определяли активность электрода. Удельная активности катализатора (по удельному току окисления адсорбированного водорода) составила 26,1 А/г Pt. Активность катализатора на титановой основе определялась потенциодинамическим методом в 0.5 M H2SO4 в трехэлектродной электрохимической ячейке. Критерием активности выбран ток максимума пика окисления адсорбированного водорода, приведенный к количеству платины в катализаторе. Данный удельный ток хорошо характеризует электрохимическую поверхность катализатора, которая пропорциональна активности электрода при работе в топливном элементе.

Пример 2. Изготовление электрода-катализатора для топливного элемента

На установке магнетронного напыления Краудион 1М с использованием платиновой мишени (Пл 99.93) толщиной 1 мм производили нанесение нано структурированного покрытия платины на поверхность сажевого мелкопористого слоя углеродной бумаги марки Freudenberg Н2315-С2, а также титановой фольги для определения активности и удельной поверхности катализатора. Откачивали воздух из камеры до остаточного давления не выше 2×10-3 Па. После этого в вакуумную камеру подавали плазмообразующий газ - аргон до давления 1,7 Па и поддерживали на заданном уровне в течение всего процесса напыления. Далее подложки подвергали ионному травлению потоком ионов аргона со средней энергией до 1,5 кэВ. Затем на платиновую мишень подавали напряжение и возбуждали плазменный разряд с плотностью мощности (0,021)*105 Вт/м2. После этого включали подачу реакционного газа кислорода в вакуумную камеру до давления 7 Па. Доля кислорода составляла 77%. При фиксированном давлении кислорода и установившемся процессе напыления открывали защитный экран и напыляли платину на поверхность мелкопористого слоя углеродной бумаги и титановой фольги. Процесс проводили в течение 80 секунд. Удельное содержание платины составило 22 мкг/см2. Затем определяли активность электрода. Удельная активности катализатора (по удельному току окисления адсорбированного водорода) составила 29,8 А/г Pt. Активность катализатора на титановой основе определялась потенциодинамическим методом в 0.5 M H2SO4 в трехэлектродной электрохимической ячейке. Критерием активности выбран ток максимума пика окисления адсорбированного водорода, приведенный к количеству платины в катализаторе. Данный удельный ток хорошо характеризует электрохимическую поверхность катализатора, которая пропорциональна активности электрода при работе в топливном элементе. Фотографии изображения платинового катализатора, нанесенного на сажевую подложку приведены на Фиг 1 (А, В).

Пример 3. Изготовление электрода-катализатора для топливного элемента

На установке магнетронного напыления Краудион 1М с использованием платиновой мишени (Пл 99.93) толщиной 1 мм производили нанесение нано структурированного покрытия платины на поверхность сажевого мелкопористого слоя углеродной бумаги марки Freudenberg Н2315-С2, а также титановой фольги для определения активности и удельной поверхности катализатора. Откачивали воздух из камеры до остаточного давления не выше 2×10-3 Па. После этого в вакуумную камеру подавали плазмообразующий газ - аргон до давления 1,7 Па и поддерживали на заданном уровне в течение всего процесса напыления. Далее подложки подвергали ионному травлению потоком ионов аргона со средней энергией до 1,5 кэВ. Затем на платиновую мишень подавали напряжение и возбуждали плазменный разряд с плотностью мощности (0,017)*105 Вт/м2. После этого включали подачу реакционного газа кислорода в вакуумную камеру до давления 7 Па. Доля кислорода составляла 77%. При фиксированном давлении кислорода и установившемся процессе напыления открывали защитный экран и напыляли платину на поверхность мелкопористого слоя углеродной бумаги и титановой фольги. Процесс проводили в течение 10 секунд. Удельное содержание платины составило 21,4 мкг/см2. Затем определяли активность электрода. Удельная активности катализатора (по удельному току окисления адсорбированного водорода) составила 17,0 А/г Pt. Активность катализатора на титановой основе определялась потенциодинамическим методом в 0.5 M H2SO4 в трехэлектродной электрохимической ячейке. Критерием активности выбран ток максимума пика окисления адсорбированного водорода, приведенный к количеству платины в катализаторе. Данный удельный ток хорошо характеризует электрохимическую поверхность катализатора, которая пропорциональна активности электрода при работе в топливном элементе.

Пример 22. Изготовление электрода-катализатора для топливного элемента

На установке магнетронного напыления Краудион 1М с использованием платиновой мишени (Пл 99.93) толщиной 1 мм производили нанесение нано структурированного покрытия платины на поверхность сажевого мелкопористого слоя углеродной бумаги марки Freudenberg Н2315-С2, а также титановой фольги для определения активности и удельной поверхности катализатора. Откачивали воздух из камеры до остаточного давления не выше 2×10-3 Па. После этого в вакуумную камеру подавали плазмообразующий газ - аргон до давления 1,7 Па и поддерживали на заданном уровне в течение всего процесса напыления. Далее титановую подложку подвергали ионному травлению потоком ионов аргона со средней энергией до 1,5 кэВ. Затем на платиновую мишень подавали напряжение и возбуждали плазменный разряд с плотностью мощности (0,021)*105 Вт/м2. После этого включали подачу реакционного газа кислорода в вакуумную камеру до давления 7 Па. Доля кислорода составляла 77%. При фиксированном давлении кислорода и установившемся процессе напыления открывали защитный экран и напыляли платину на поверхность мелкопористого слоя углеродной бумаги и титановой фольги. Процесс проводили в течение 240 секунд. Удельное содержание платины составило 151,5 мкг/см2. Затем определяли активность электрода. Удельная активности катализатора (по удельному току окисления адсорбированного водорода) составила 26,1 А/г Pt. Фотографии изображения катализатора на титановой фольге приведены на Фиг. 1 (C, D).

Пример 26. Изготовление электрода-катализатора для электролизного элемента

На установке магнетронного напыления Краудион 1М с использованием платиновой мишени (Пл 99.93) толщиной 1 мм производили нанесение нано структурированного покрытия платины на поверхность титана. Откачивали воздух из камеры до остаточного давления не выше 2×10-3 Па. После этого в вакуумную камеру подавали плазмообразующий газ - аргон до давления 1,7 Па. и поддерживали на заданном уровне в течение всего процесса напыления. Далее титановую подложку подвергали ионному травлению потоком ионов аргона со средней энергией до 1,5 кэВ. Затем на платиновую мишень подавали напряжение и возбуждали плазменный разряд с плотностью мощности (0,021)*105 Вт/м2. После этого включали подачу реакционного газа кислорода в вакуумную камеру до давления 7 Па. Доля кислорода составляла 77%. При фиксированном давлении кислорода и установившемся процессе напыления открывали защитный экран и напыляли платину на поверхность титана. Процесс проводили в течение 640 секунд. Удельное содержание платины составило 594 мкг/см2. Удельная активности катализатора (по удельному току окисления адсорбированного водорода) составила 18,3 А/г Pt. Фотографии изображения (×60000) катализатора на титановой основе приведены на Фиг 2. Как видно при увеличении содержания платины на поверхности титана начинают формироваться нитевидные образования платины.

Результаты испытаний активности катализатора при других режимах приведены в таблице 1.

Как видно из таблицы, осуществление режима напыления в пределах плотности мощности на распыляемой мишени магнетрона в диапазоне (0,004-0,17)*105 Вт/м2 и при соотношении концентраций основного и реакционного газов (75-99)%, обеспечивает максимальные значения удельной активности катализатора (по удельному току окисления адсорбированного водорода). В данном случае активность определяется формированием нано пористой морфологии катализатора с развитой внутренней поверхностью дисперсного покрытия платины (фиг. 1A-1D). Увеличение закладки платины в катализатор и переход к «толстым» дисперсным покрытиям платины (пример 26) приводит к снижению удельной активности за счет формирования структуры в виде более крупных частиц и волокон платины (фото 2).

При снижении плотности мощности на распыляемой мишени менее 0,004*105 Вт/м2 не достигается увеличение удельной активности, однако при этом неоправданно повышается время нанесения катализатора, что делает процесс не технологичным (пример 5). При повышении плотности мощности на распыляемой мишени более 0,17*105 Вт/м2 снижается удельная активность катализатора, при этом время нанесения катализатора снижается настолько, что делает процесс нанесения не установившимся, т.е. не технологичным (пример 4)

Снижение доли кислорода в камере магнетронной установки ниже заявляемого диапазона (менее 75%) приводит к снижению удельной активности катализатора (пример 7, 8, 9, 18, 19, 20). Повышение доли кислорода в камере магнетронной установки выше заявляемого предела (более 99%) приводит к снижению удельной активности катализатора за счет значительного уменьшения концентрации плазмообразующего газа (пример 13, 25).

Снижение давления в камере магнетронной установки ниже заявляемого диапазона (менее 6,7 Па) приводит к снижению удельной активности катализатора (пример 14). Повышение давления в камере магнетронной установки выше заявляемого диапазона (более 20 Па) приводит к снижению удельной активности катализатора (пример 17).

Сущность заявляемого изобретения основана на эффекте синтеза на поверхности подложки дисперсных наноструктурированных каталитических осадков платины и ее композиций за счет низких энергий взаимодействия наносимых атомов платины и их композиций в газовой среде оптимального соотношения плазмообразующего (основного) и реакционного (электронегативного) газа и создания условий для роста дисперсных наноструктурированных осадков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| СТАБИЛИЗИРОВАННЫЙ ОКСИДОМ МЕТАЛЛА КАТАЛИЗАТОР ORR НА ОСНОВЕ ПЛАТИНЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2674690C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ НАНОСТРУКТУРИРОВАННЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2749729C1 |

| ИРИДИЕВО-ТИТАНОВЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2140466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО КАТАЛИТИЧЕСКОГО ПОКРЫТИЯ | 2011 |

|

RU2490372C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ НА ОСНОВЕ ПЛАТИНЫ | 2018 |

|

RU2677283C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЛАТИНЫ | 1996 |

|

RU2110112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

Изобретение относится к способу получения катализатора на основе платины для использования в электродах электрохимических устройств. Данный способ включает предварительную очистку носителя ионным травлением, нанесение промежуточного слоя и последующее магнетронное напыление из по меньшей мере одной мишени на основе платины в вакууме в плазме основного газа с добавкой реакционного газа. При этом напыление осуществляют с плотностью мощности на распыляемой мишени магнетрона в диапазоне (0,004-0,17)*105 Вт/м2 при соотношении концентраций реакционного и основного газов 75-99% при остаточном давлении реакционного газа 6,7-20 Па, где в качестве реакционного газа используют кислород. Изобретение также относится к катализатору, полученному данным способом. Предлагаемый способ позволяет получать каталитическое покрытие электрода для электрохимических устройств с высокой каталитической активностью. 2 н. и 5 з.п. ф-лы, 5 ил., 1 табл., 26 пр.

1. Способ получения катализатора на основе платины для использования в электродах электрохимических устройств, включающий предварительную очистку носителя ионным травлением, нанесение промежуточного слоя и последующее магнетронное напыление из по меньшей мере одной мишени на основе платины в вакууме в плазме основного газа с добавкой реакционного газа, отличающийся тем, что напыление осуществляют с плотностью мощности на распыляемой мишени магнетрона в диапазоне (0,004-0,17)*105 Вт/м2 при соотношении концентраций реакционного и основного газов 75-99% при остаточном давлении реакционного газа 6,7-20 Па, где в качестве реакционного газа используют кислород.

2. Способ по п.1, отличающийся тем, что в качестве основного газа используют газ, выбранный из группы, включающей аргон, азот, водород, гелий или их любую возможную комбинацию.

3. Способ по п.2, отличающийся тем, что предпочтительно используют аргон.

4. Способ по п.1, отличающийся тем, что при напылении используют по меньшей мере одну дополнительную мишень и/или составную мишень на основе металла, выбранного из группы, включающей палладий, иридий, рутений, вольфрам, цирконий, ниобий, тантал, сурьму, олово, молибден, никель, кобальт, или неметалла, выбранного из группы, включающей кремний, графит и/или их оксиды.

5. Способ по п.1, отличающийся тем, что в качестве промежуточного слоя носителя катализатора используют титан, ниобий и тантал, палладий, рутений, вольфрам, цирконий, сурьму, олово, молибден, никель, кобальт и/или их сплавы и/или их оксиды.

6. Способ по п.5, отличающийся тем, что нанесение промежуточного слоя осуществляют предпочтительно магнетронным распылением в вакууме.

7. Катализатор на основе платины, полученный способом по любому из пп.1-6, имеющий структуру, сформированную совокупностью волокон толщиной 10-14 нм и длиной 200-300 нм.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| NEFEDKIN S.I | |||

| et al., Investigation of catalytic black in the electrodes low-temperature electrochemical devices, JOURNAL OF PHYSICS: CONFERENCE SERIES, 2011, vol.291 | |||

| СПОСОБ МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2012 |

|

RU2495158C1 |

| US 3773639 A, 20.11.1973 | |||

Авторы

Даты

2015-09-10—Публикация

2014-05-30—Подача