Предлагаемое изобретение относится к сварочному производству, а в частности к области технологии контактной стыковой сварки оплавлением в среде защитных газов с подачей реагентов галогенов в зону сварки, и может быть применено при сварке особо тонкостенных оболочек, трубных заготовок и т.п. из нержавеющих сталей.

Применительно к сварке особо тонкостенных изделий без специальной подготовки деталей не представляется возможным осуществлять качественное оплавление стыкуемых торцов в силу соизмеримости параметров шероховатости и разнотолщинности стыкуемых торцов с их толщиной. Для выполнения сварки особо тонкостенных изделий с большими поперечными сечениями необходимо обеспечить полное совпадение стыкуемых кромок изделий как по толщине, так и по периметру с соблюдением соосности и точности центрирования свариваемых деталей.

Это обусловлено тем, что при стыковой сварке оплавлением вследствие случайного характера образования контактных перемычек по стыкуемых торцам под действием протекающего сварочного тока происходит быстрый перегрев металла перемычек и выброс его из зоны сварки. Кроме того, ввиду специфических особенностей нагрева металла при непрерывном оплавлении не удается получить достаточно широкую зону разогрева, необходимую для качественной сварки изделий с большими сечениями. К отмеченному следует добавить и то, что на деталях с неровностями поверхности происходит адсорбирование различных газов, которое кроме отмеченных выше эффектов приводит к значительным трудностям при сваривании тонких деталей.

Известен способ подготовки кромок труб под сварку по (RU 2288827 С1, 10.12.2006), включающий токарную обработку и холодную деформацию торца трубы с образованием на его верхней кромке присадочного выступа, в котором торец одной из свариваемых труб торцуют резцом под углом 90° к ее оси, а торец второй трубы обрабатывают изнутри также резцом под 90°, оставляя в верхней части торца кольцевой выступ толщиной и длиной не более 4 мм, затем раскатным роликом этот кольцевой выступ отгибают наружу под углом от 45 до 90° по отношению к оси трубы, а полученный отогнутый выступ протачивают, придавая ему в поперечном сечении форму присадочного выступа в виде равнобедренного треугольника или равнобедренной трапеции, или прямоугольника, после чего в торце под присадочным выступом протачивают цилиндрическую полость с внутренним диаметром, равным наружному диаметру торца первой трубы.

Для реализации данного способа используют стандартные приспособления механообработки, такие как отрезные резцы и деформируемые ролики, жестоко устанавливаемые в резцодержателях токарных станков. Реализация данного способа с использованием стандартных устройств может быть реализована только при толщинах стенки свариваемых оболочек больше 3 мм. Кроме того, к недостаткам известных устройства для реализации рассматриваемого способа следует отнести невозможность получения требуемой чистоты обработки поверхностного слоя деталей перед сваркой.

Решения по известным способам вообще не применимы для случая сварки особо тонкостенных конструкций, так как использование стандартных устройств типа резца или ролика и приспособлений для их крепления не позволяет реализовать данный способ в случае подготовки торцов тонкостенных оболочек.

В настоящее время общепризнанным является факт влияния качества подготовки поверхностного слоя (шероховатость, волнистость, износостойкость, микротвердость, остаточные напряжения) деталей на их свариваемость.

Задачей настоящего изобретения является создание универсального устройства, позволяющего реализацию способа подготовки деталей под сварку кольцевых стыков различных емкостей и конструкций.

Техническим результатом изобретения является высокая чистота обработки поверхности детали под сварку, простота реализации устройства.

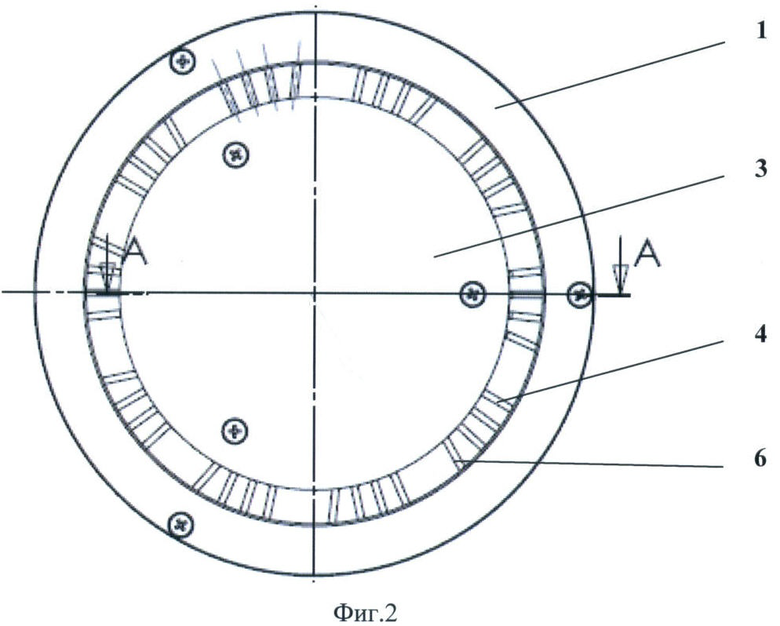

Технический результат достигается тем, что устройство для подготовки торцов преимущественно нежестких тонкостенных оболочек к сварке содержит корпус, выполненный в виде круглой горизонтальной опорной плиты с размещенным на ней кольцевым сепаратором, снабженной деформирующими элементами, при этом в сепараторе по кольцевой зоне выполнены чередующиеся секторы с группой деформирующих элементов, продольная ось которых направлена по радиусу опорной плиты, и секторы с группой деформирующих элементов, продольная ось которых направлена под углом α° к радиусу опорной плиты, причем отношение количества элементов первой группы к количеству элементов второй группы составляет (3-6)/1, а угол α° находится в интервале 35-50°.

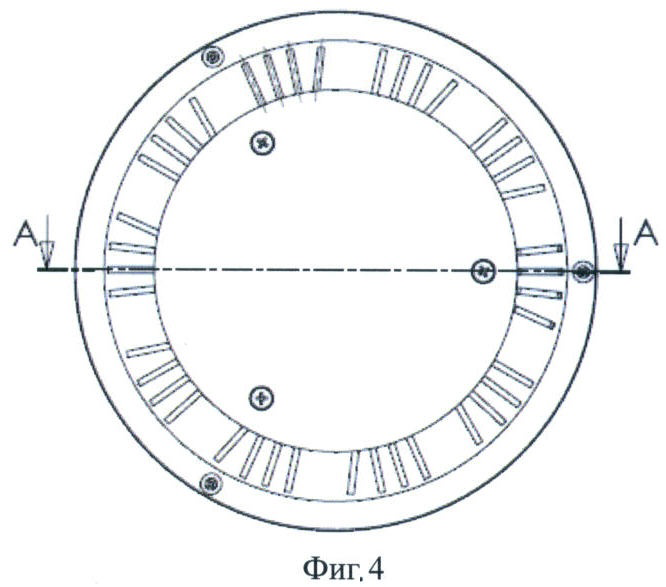

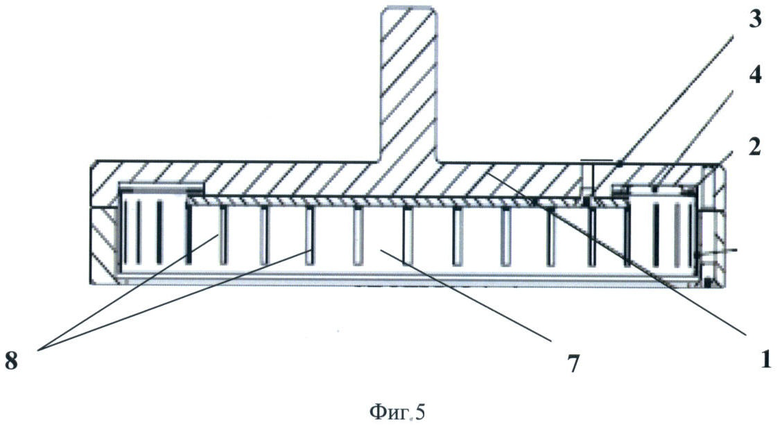

Деформирующие элементы могут быть выполнены в виде игольчатых роликов. Устройство может дополнительно содержать цилиндрический сепаратор с роликами, ось которых направлена по оси устройства, при этом цилиндрический сепаратор установлен за кольцевым сепаратором.

Диаметр деформирующих игольчатых роликов не превышает (3-5) толщин торца заготовки.

Параметр шероховатости деформирующих игольчатых роликов Ra≤0,16 мкм.

Параметр твердости материала деформирующих игольчатых роликов HRc>65.

Диаметр элементов первой группы меньше диаметра элементов второй группы на 0,02-0,03 мм.

Параметр шероховатости опорной плиты в зоне контакта с деформирующими элементами Ra≤0,32 мкм.

Каждый сектор с радиально установленными роликами выполнен с возможностью охвата 5-12% поверхности деформируемого торца заготовки.

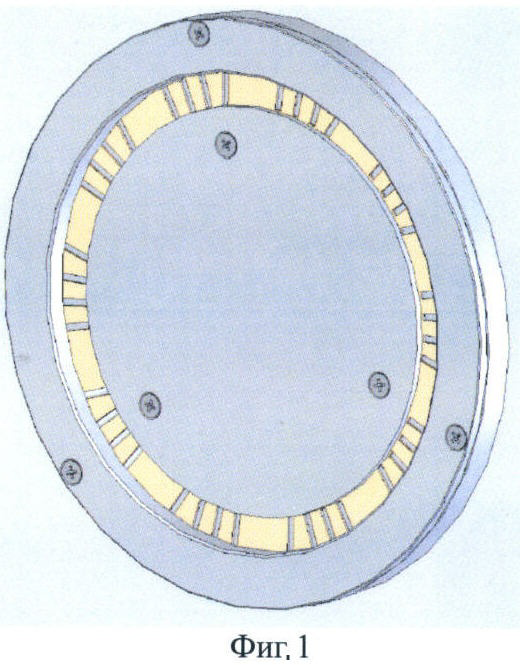

На фиг.1 представлено предложенное устройства.

На фиг.2 показана схема расположения и установки деформирующих роликов.

На фиг.3 - вид по А-А фиг.2.

На фиг.4 показан вариант исполнения устройства с одновременной обкаткой внешней поверхности.

На фиг.5 - вид А-А фиг.4.

Конструкция устройства содержит корпус 1 (см. фиг.3) с профилированной кольцевой дорожкой, в которой установлен кольцевой сепаратор 2, содержащий радиально ориентированные ролики 4 и ролики 6, ориентированные под углом к радиусу. Сепаратор с роликами зафиксирован в корпусе посредством крышки 3 и фиксирующего кольца 5. В другом варианте исполнения (см. фиг.5) в корпус 1 дополнительно установлен цилиндрический сепаратор 7 с роликами 8, ориентированными в осевом направлении.

Добиться высокой чистоты обработки торцов свариваемых деталей возможно путем обработки их поверхности методами пластического деформирования с использованием роликов. В результате пластического деформирования обрабатываемой поверхности происходит сглаживание исходных неровностей и образование нового микрорельефа поверхности со значительно меньшей высотой неровностей RZ.

Формирование поверхностного слоя при деформационном выглаживании происходит вследствие пластического деформирования обрабатываемой поверхности. Под действием радиальной силы, действующей на поверхность контакта деформирующего инструмента с деталью, возникают контактные давления. Если их величина превышает предел текучести, возникает пластическая деформация тонких поверхностных слоев. При пластической деформации поверхностный слой имеет специфическое волокнистое строение (текстуру) с искаженной исходной кристаллической решеткой.

Функционирование устройства осуществляется следующим образом. Устройство устанавливается в станок, обеспечивающий его вращательное движение. Обрабатываемая оболочка своим торцом подводится к деформирующим роликам устройства и поджимается с определенным усилием. При вращении устройства радиально ориентированные ролики пластически деформируют торец оболочки, а ролики, ориентированные под углом к радиусу, сдвигают образующийся при пластическом деформировании материал в сторону внутренней или наружной поверхности обрабатываемой оболочки, формируя на ней буртик. В зависимости от количества оборотов формируются требуемые размеры образующегося буртика. При этом чистота поверхности обрабатываемого торца оболочки соответствует чистоте поверхности деформирующих роликов. Из практических положений требуемое усилие на ролик должно составлять 100-200 N. В силу этого и исходя из требования получения пластических деформаций в материале обрабатываемой оболочки деформирующие игольчатые ролики выбираются с диаметром, не превышающим 5 толщин торца оболочки заготовки, а твердость материала их должна составлять HRc>65 и параметр шероховатости поверхности Ra≤0,16 мкм. Из практических положений наиболее целесообразно сгруппировать радиально ориентированные ролики и ролики, расположенные под углом к радиусу, в отдельные секторы, симметрично охватывающие весь торец обрабатываемой оболочки. При этом каждый сектор с радиально установленными роликами выполняется с возможностью охвата 5-12% поверхности деформируемого торца заготовки.

Технический результат изобретения достигается в диапазонах указанных соотношений, полученных экспериментальным путем.

Использование данного решения позволяет достаточно качественно подготавливать торцы тонкостенных оболочек для проведения операции сварки.

С использованием предложенного устройства появилась реальная возможность получать сварные конструкции типа замкнутых сосудов в виде тонкостенных замкнутых оболочек-лейнеров. Использование предлагаемого решения проверено на примерах сварки оболочек с толщиной стенки 0.5 мм и с диаметрами 213 и 322 мм. Изготовление и испытание этих тонкостенных оболочек-лейнеров, изготовленных с использованием предлагаемого решения, подтвердило их высокую надежность и эффективность.

Предлагаемое изобретение находит широкое применение при сварке тонкостенных труб, ресиверов, расширительных емкостей, баллонов и других изделий в авиационной, космической, химической областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЦЕНТРИРОВАНИЯ СВАРИВАЕМЫХ ТОРЦОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393947C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393375C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2009 |

|

RU2432520C2 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ПАТРУБКА ВНУТРЕННЕЙ ОБОЛОЧКИ В ГОРЛОВИНЕ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150634C1 |

Изобретение сможет быть использовано при сварке в среде защитных газов особо тонкостенных оболочек, а также трубных заготовок из нержавеющей стали. Корпус устройства выполнен в виде круглой горизонтальной опорной плиты с размещенным на ней кольцевым сепаратором, снабженным деформирующими элементами. Деформирующие элементы сгруппированы в сепараторе по кольцевой зоне с образованием чередующихся секторов. Каждый сектор включает первую группу элементов, продольная ось которых направлена по радиусу опорной плиты, и вторую группу элементов, продольная ось которых направлена под углом α° к радиусу опорной плиты. Отношение в каждом секторе количества элементов первой группы к количеству элементов второй группы составляет (3-6)/1, а угол α° находится в интервале 35-50°. Изобретение направлено на получение высокой чистоты обработки поверхности торцов деталей, обеспечивающей повышение качества сварки. 8 з.п. ф-лы, 5 ил.

1. Устройство для подготовки торцов тонкостенных оболочек к сварке, характеризующееся тем, что оно содержит корпус, выполненный в виде круглой горизонтальной опорной плиты с размещенным на ней кольцевым сепаратором, снабженным деформирующими элементами, при этом в сепараторе по кольцевой зоне сгруппированы деформирующие элементы, образующие чередующиеся секторы, каждый из которых включает первую группу элементов, продольная ось которых направлена по радиусу опорной плиты, и вторую группу элементов, продольная ось которых направлена под углом α° к радиусу опорной плиты, причем отношение в каждом секторе количества элементов первой группы к количеству элементов второй группы составляет (3-6)/1, а угол α° находится в интервале 35-50°.

2. Устройство по п.1, в котором деформирующие элементы выполнены в виде игольчатых роликов.

3. Устройство по п.2, в котором диаметр деформирующих игольчатых роликов не превышает (3-5) толщин торца заготовки.

4. Устройство по п.2, в котором деформирующие игольчатые ролики выполнены из материала, имеющего параметр твердости HRc>65.

5. Устройство по п.2, в котором поверхность деформирующих игольчатых роликов имеет параметр шероховатости Ra≤0,16 мкм.

6. Устройство по п.2, в котором каждый сектор с радиально установленными роликами выполнен с возможностью охвата 5-12% поверхности деформируемого торца заготовки.

7. Устройство по п.1, в котором диаметр деформирующих элементов первой группы меньше диаметра деформирующих элементов второй группы на 0,02-0,03 мм.

8. Устройство по п.1, в котором поверхность опорной плиты в зоне контакта с деформирующими элементами имеет параметр шероховатости Ra≤0,32 мкм.

9. Устройство по п.1, которое дополнительно содержит установленный за кольцевым сепаратором цилиндрический сепаратор с роликами, оси которых направлены по оси устройства.

| СПОСОБ ПОДГОТОВКИ КРОМОК ТРУБ ПОД СВАРКУ | 2005 |

|

RU2288827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2016726C1 |

| Способ сварки кольцевых швов оболочковых конструкций | 1983 |

|

SU1159740A1 |

| GB 1450470 A, 22.09.1976. | |||

Авторы

Даты

2010-07-10—Публикация

2008-08-27—Подача