Изобретение относится к технологии изготовления сварных тонкостенных конструкций, подвергаемых деформированию в процессе изготовления, преимущественно сильфонов и других конструкций, применяемых в машиностроении. Способ может быть применен при изготовлении конструкций со сварными швами при толщине основного металла менее 0,8 мм.

Известен способ изготовления тонкостенных конструкций типа сильфонов путем формообразования оболочек из листа или трубы и последующего получения гофров вытяжкой [1].

Однако данный способ трудоемок из-за сложности получения тонкостенных оболочек для конструкций, подвергающихся глубокой вытяжке, приводит к утонению и разрыву основного металла.

Наиболее близким к изобретению является способ получения тонкостенных оболочек с продольным сварным швом, применяемых для изготовления сильфонов [2] . Сущность способа заключается в сварке плавлением заготовок с последующим деформированием.

Однако этот способ не применим для высоконагруженных тонкостенных сильфонов с высоким коэффициентом гофрирования, так как при глубокой вытяжке образуются трещины и микронесплошности в сварном соединении по околошовной зоне, механические свойства которого уступают свойствам основного металла.

Разделка и подварка трещин невозможна из-за малой толщины оболочек, поэтому при обнаружении дефектов оболочка или готовый сильфон выходят в брак.

Цель изобретения - повышение деформационной способности сварного соединения тонкостенных конструкций, подвергающихся деформации в процессе изготовления, что повышает выход годного.

Это достигается тем, что на сварное соединение, состоящее из шва, околошовных зон и зон термического влияния, перед операцией деформирования осуществляют местное нанесение покрытия слоем металла толщиной 10-15% от толщины металла свариваемой конструкции.

Предлагаемый способ осуществляют следующим образом.

В качестве исходного материала выбирают лист толщиной менее 0,8 мм, например 0,35 мм. Далее формирование кромок под сварку проводят на гильотинных ножницах и получают развертку под обечайку сильфонов. При стыковке кромки заготовок плотно прижимают друг к другу.

Из заготовок сваривают цилиндрическую оболочку сильфона. Сварка автоматическая, импульсная, аргонно-дуговая, без присадки.

После проверки качества сварного соединения производят изоляцию всей поверхности оболочки, кроме полосы сварного соединения шириной 15±1 мм. Производят процесс гальванического осаждения слоя металла на поверхность сварного соединения толщиной 10-15% от толщины обечайки. Цилиндрические оболочки деформируют вытяжкой до образования гофров.

Соблюдение указанных операций обеспечивает высокую идентичность по механическим свойствам сварного соединения и основного металла за счет повышения деформационной способности сварного соединения, позволяющих предотвратить растрескивание, разрывы и микронесплошности по шву и околошовной зоне при вытяжке, что необходимо при изготовлении и эксплуатации тонкостенных изделий, таких как сильфоны, мембраны.

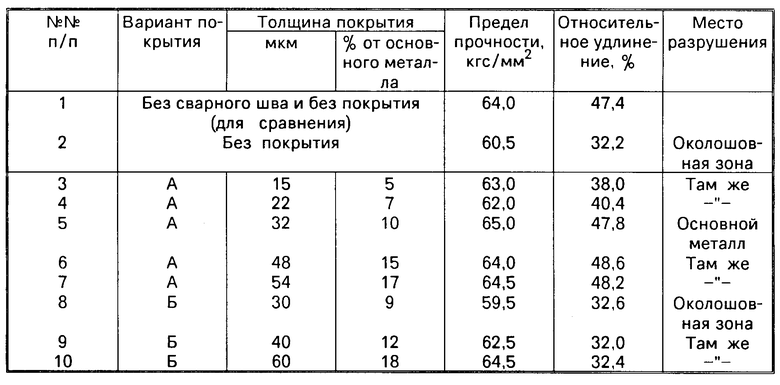

Эффективность предлагаемого способа установлена испытанием на растяжение разрывных образцов из ст. 12Х18Н10Т лист 0,35 мм с поперечным сварным швом в центре.

Деформационную способность оценивали по величине относительного удлинения, а также пределу прочности и характеру разрушения образца.

Проводили подготовку под покрытие и покрытие гальваническим никелем - в стандартных электролитах по ГОСТ 9.302-87 на одну поверхность образца по двум вариантам:

А - только на сварное соединение (т.е. на шов, околошовные зоны и зоны термического влияния) полосой шириной 15±1 мм,

Б - на всю рабочую поверхность образца, включая сварное соединение.

Перед испытанием образцы подвергали вакуумному отжигу по режиму: температура 1060оС, выдержка 15 мин., который обеспечивает полное снятие остаточных напряжений, высокую стойкость стали к межкристаллитной коррозии и максимальную пластичность металла покрытия.

В таблице представлены полученные результаты (приведены средние значения из 5-8 образцов, предельные отклонения + 6%). Предел прочности рассчитан без учета покрытия.

Как показывает анализ таблицы, местное покрытие сварного соединения слоем никеля толщиной 32-48 мкм (10-15% фактической толщины листа, равной 0,32 мм) обеспечивает полную идентичность сварного соединения и основного металла по деформационной способности. Увеличение толщины покрытия выше верхнего предела (15% ) нецелесообразно, так как не приводит к улучшению свойств сварного соединения, неэкономично и может снизить усталостную прочность из-за образования уступа.

При уменьшении толщины покрытия ниже нижнего предела (10%) и при нанесении покрытии на всю поверхность не достигается требуемый эффект; хотя предел прочности возрастает, однако деформационная способность понижена, разрушение происходит по сварному соединению.

Применение предлагаемого способа для изготовления тонкостенных оболочек сильфонов позволило предотвратить брак сильфонов по растрескиванию сварных соединений при вытяжке и негерметичность при эксплуатации сильфонов в сварном соединении.

Пример осуществления предлагаемого способа для изготовления высоконагруженных крупногабаритных сильфонов.

Лист ст. 12Х18Р10Т толщиной 0,32 мм разрезают на заготовки, из которых сваривают тремя продольными швами встык цилиндрическую оболочку сильфона.

Сварка - аргонно-дуговая импульсная без присадки по режиму: ток 20-25 А, скорость 40-45 м/ч, ток дежурной дуги 5-7 А.

На наружную поверхность оболочки наносят с помощью пульверизатора цапон-лак, сушат его при 50-60о, после чего зачищают от лака полосу вдоль сварного шва шириной 10-20 мм.

Производят обезжиривание, травление и гальваническое никелирование сварного соединения слоем толщиной 40 мкм по стандартному технологическому процессу.

Производят вакуумный отжиг никелированной оболочки по режиму 1050-1080оС в течение 15 мин.

Оболочки собирают в пакет и заваривают торцы.

Производят поперечное гофрирование оболочек вытяжкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СИЛЬФОНА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ 12Х18Н10Т | 2007 |

|

RU2436645C2 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

Использование: изобретение относится к машиностроению, в частности к способам получения тонкостенных конструкций для изделий типа - сильфонов, мембран и т.п. Сущность изобретения: в процессе изготовления сварного соединения тонкостенной конструкции осуществляют местное нанесение покрытия на шов и околошовную зону слоем металла толщиной 10 - 15% от толщины металла свариваемой конструкции, затем производят деформирование до образования требуемых форм тонкостенного изделия. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ, преимущественно сильфонов, включающий сварку плавлением конструкции из заготовок и последующее деформирование до получения требуемой конфигурации, отличающийся тем, что, с целью повышения деформационной способности сварного соединения, перед операцией деформирования осуществляют местное покрытие сварного соединения слоем металла толщиной 10 - 15% от толщины материала свариваемой конструкции.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сварки тонколистовых материалов | 1976 |

|

SU629027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1991-04-02—Подача