Изобретение относится к производству строительных материалов, а именно из отходов металлургического (сталеплавильного) производства.

Известен способ приготовления бетонной смеси, включающий смешивание в турбулентном смесителе воды, цемента, песка с последующим смешиванием полученной активированной смеси с крупным заполнителем в низкоскоростном смесителе, в котором, с целью экономии цемента, снижения энергозатрат, в турбулентный смеситель подают последовательно с интервалом 20 с воду, песок в количестве 25-50% от общей массы песка, цемент и перемешивают в течение 40-60 с, затем полученную активированную смесь смешивают в течение 50-60 с в низкоскоростном смесителе с предварительно перемешанными в течение 20-25 с крупным заполнителем и оставшейся частью песка (SU, авторское свидетельство №1645264. А1. М. кл.5 C04B 40/00. Способ приготовления бетонной смеси / Л.М.Глаголева, В.И.Осипова, В.И.Соломатов, С.С.Мелконов, Н.Н.Нагорняк (СССР). - Заявка №4429726/23; заявлено 26.11.1987; опубл. 30.04.1991, Бюл. №16 // Открытия. Изобретения. - 1991. - №16).

К недостаткам описанного способа применительно к решаемой нами проблеме - утилизация шлаков и травильных растворов металлургического производства и повышения прочности строительных блоков - относятся цикличность технологического процесса: перевалки смешиваемых компонентов из высокоскоростного смесителя в низкоскоростной и обратно; чисто механический контакт компонентов без вступления в какие-либо реакции замещения.

Известна сырьевая смесь для изготовления строительных блоков, содержащая цемент, песок, заполнитель и воду, в которой в ее состав в качестве заполнителя введены гранулы, полученные вторичной переработкой пластиковых бутылок или другой полиэтиленовой тары, при следующем соотношении компонентов, мас.%:

(RU, патент №2268863. С1. МПК C04B 28/04 (2006.01), C04B 18/20 (2006.01), C04B 111/40 (2006.01). Сырьевая смесь для изготовления строительных блоков В.И.Курило (RU). - Заявка №2004122197/03; заявлено 19.07.2004; опубл. 27.01.2006).

Несмотря на привлекательность описанной сырьевой смеси, в которой в качестве вторичного сырья использован пластик, и схожесть некоторых компонентов в композиции (песок, цемент, вода), описанная нейтральная сырьевая смесь из-за гранул, полученных из полиэтиленовой тары и бутылок, не обеспечивает качества строительных блоков как по прочности, так и по качеству. Гладкие пластмассовые шарики (гранулы) из полиэтиленовой тары не обеспечивают сцепления с песком, а цемент не вступает с ними в химические реакции.

Известен способ изготовления гипсобетонных блоков на гипсоцементно - пуццолановом (ГЦП) вяжущем, включающий загрузку в смеситель и перемешивание отдозированных компонентов ГЦП вяжущего, песка, опилок, замедлителя схватывания и воды затворения, вибропрессование полученной смеси в виброформе и распалубку, в котором, в непрерывно работающий смеситель одновременно подают сначала часть отдозированного песка и опилки, а затем остальной песок и воду с замедлителем схватывания, в качестве которого используют, например, упаренный фильтрат отхода производства лимонной кислоты, перемешивают не менее 20 мин, после чего в смеситель подают ГЦП вяжущее и производят окончательное перемешивание не менее 40 с, вибропрессование осуществляют в течение 17-25 с, с усилением прессования 3,5-4,7 МПа, частота колебаний 3000 мин-1 и амплитудой 1-2 мм, а распалубку производят с последующей выдержкой блоков не менее 20 мин.

Известна также сырьевая смесь для изготовления гипсобетонных блоков на ГЦП вяжущем, состоящем из строительного гипса и пуццоланового портландцемента, включающая ГЦП вяжущее, кварцевый песок, опилки, замедлитель схватывания, в которой в качестве замедлителя схватывания использован упаренный фильтрат отхода производства лимонной кислоты при следующем соотношении компонентов, мас.%

(RU, патент №2086409. С1. МПК6 B28B 3/00, C04B 28/14. Способ изготовления гипсобетонных блоков и сырьевая смесь для их изготовления / Е.В.Скляров, М.П.Солодовников, А.А.Цупикова, Р.Н.Алешина, А.М.Крупкин. - Заявка №95107953/03; заявлено 22.05.1995; опубл. 10.08.1997).

К недостаткам описанных способа изготовления блоков и сырьевой смеси относятся большие энергозатраты на производство строительных блоков, в которой в качестве наполнителя использованы опилки древесных культур, которые в период эксплуатации набирают влагу.

Известна сырьевая смесь для изготовления строительных блоков, содержащая цемент, кварцевый песок, шлак металлургического производства, вспениватель и воду, которая содержит шлак металлургического производства электросталеплавильный окислительный фракции 3-12 мм в качестве наполнителя, шлак металлургического производства электросталеплавильный окислительный или восстановительный фракции 0-3 мм совместно с отработанным травильным раствором сернокислотного травления черных металлов в качестве вспенивателя при следующем соотношении компонентов, мас.%:

(RU, патент №2312091. С1. МПК C04B 38/10 (2006.01). Сырьевая смесь для изготовления строительных блоков / А.П.Фоменко (RU), Г.К.Лобачева (RU), A.M.Салдаев (RU). - Заявка №2006116083/03; заявлено 10.05.2006; опубл. 10.12.2007, Бюл. №34 // Изобретения. Полезные модели. - 2007. - №34).

К недостаткам описанной сырьевой смеси для изготовления строительных блоков из шлаков металлургического производства и отработанных травильных растворов черных металлов, содержащих в своем составе окислы цветных и черных металлов, относятся недостаточная их прочность и долговечность из-за низкой молекулярной связи компонентов композиции сырьевой смеси.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - расширение сырьевой базы для строительных материалов за счет утилизации отходов сталеплавильного и металлургического производств.

Технический результат - повышение эксплуатационных свойств и прочностных характеристик.

Указанный технический результат достигается тем, что в известном способе изготовления строительных блоков, предпочтительно из отходов сталеплавильного и металлургического производств, включающем получение композиций из цемента, песка кварцевого, шлака электросталеплавильного окислительного или восстановительного фракции 0-3 мм, шлака электросталеплавильного окислительного фракции 3-12 мм, шлака электросталеплавильного сухой газоочистки фракции 5-100 мкм, отработанные травильные растворы сернокислотного травления черных металлов и воду, перемешивание отдозированных компонентов композиций, подачу воды до получения водовяжущего отношения, раскладку смеси в виброформу, отверждение, распалубку и дозревание, согласно изобретению в однородную вспененную газами подвижную пульпу из металлургического шлака окислительного (первичного) с размерами фракций 0-3 мм и отработанного травильного раствора сернокислотного травления черных металлов при активном перемешивании подают кварцевый песок с модулем крупности Мкр ≥2,5, портландцемент марки М 400, шлак окислительный (первичный) фракции 3-12 мм в качестве наполнителя, активированный постоянным магнитным полем с индукцией 0,15(0,25 Тл при подаче шлака со скоростью 0,5…2,0 м/мин, католит с окислительно-восстановительным потенциалом 970…1150 мВ с pH=10,6…12,8 в качестве воды затворения и шлак сухой газоочистки сталеплавильного производства фракции 5-100 мкм в качестве отвердителя, активированного постоянным магнитным полем с индукцией 0,25…0,3 5 Тл при подаче шлака со скоростью 0,5…2,5 м/мин.

Изобретение поясняется примерами и иллюстрируется табличными данными.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Способ изготовления строительных блоков из отходов сталеплавильного и металлургического производств включает получение композиции, загрузку в смеситель и перемешивание отдозированных компонентов композиции, подачу воды до получения водовяжущего отношения, раскладку смеси в виброформу, отверждение, распалубку, дозревание. В композицию для изготовления строительных блоков включены компоненты при следующем соотношении, мас.%:

Исходными материалами для осуществления способа изготовления строительных блоков из отходов металлургического и сталеплавильного производств являются следующие материалы.

Цемент портланд марки М 400.

Песок кварцевый строительный с модулем крупности Мкр ≥2,5 по ГОСТ 8736-85 с влажностью 5%.

Отработанный травильный раствор сернокислотного травления черных металлов имеет следующий состав: свободная серная кислота - 9,58-12,1%; железо - 40,64 г/л; медь - 23,52 г/мг/л; никель - 525,9 мг/л; цинк - 5,3 мг/л; марганец - 18,6 мг/л, другие элементы - 0,6-2,8 мг/л.

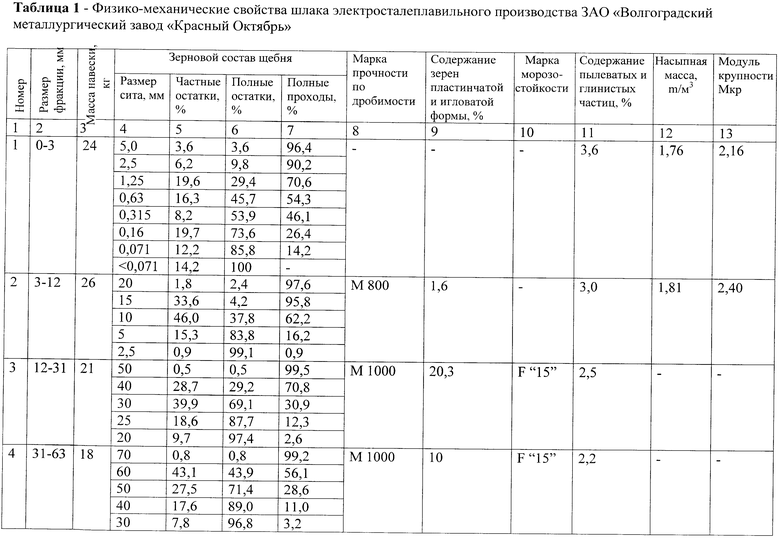

Шлак плавильного производства окислительный (первичный) подвергают измельчению и сепарированию. После механического дробления и размола первичный шлак имеет зерновой состав щебня, который представлен в таблице 1. Фракцию с размерами зерен 0-3 мм используют в качестве вспенивателя для получения пористого и высокопористого шлакоблока в качестве тепло- и звукоизоляционного материала. Внешний вид шлака электросталеплавительного окислительного (первичного) - камнеобразная ячеистая масса темно-серого цвета.

Шлак плавильного производства фракции 3-12 мм используют в качестве наполнителя. Химический состав шлаков (первичного и вторичного) представлен в таблице 2. Внешний вид шлака электросталеплавильного восстановительного (вторичного) - порошкообразная масса светло-серого цвета. Химический состав шлаков и отходов металлургического производства ЗАО «ВМЗ «Красный Октябрь» приведен в таблице 3.

Шлак сухой газоочистки сталеплавильного производства фракции 5 - 100 мкм при производстве строительных блоков использован в качестве отвердителя.

Отработанный травильный раствор сернокислотного травления черных металлов смешивают с металлургическим шлаком окислительным (первичным) с размерами фракций 0-3 мм в массовом отношении твердой фазы (Т - шлак) к жидкой фазе (Ж - раствор травильный) как (3,0…4,5):1.

При механическом перемешивании и протекании химических реакций образуется вспененная газами подвижная однородная пульпа. Температура смеси при смешивании с 38-40°С увеличивается до 76-82°С. Процесс нейтрализации травильного раствора автотермичен. Время смешивания вспененной массы не менее 15 минут. Водородный показатель пульпы pH=6,0-6,5.

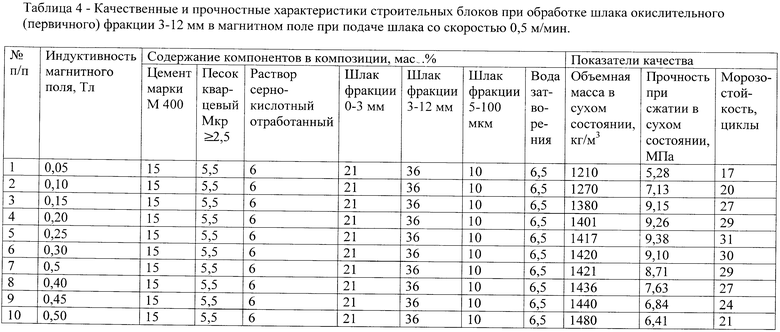

В однородную вспененную газами подвижную пульпу из металлургического шлака окислительного (первичного) с размерами фракций 0-3 мм и отработанного травильного раствора сернокислотного травления черных металлов при интенсивном перемешивании подают предварительно подготовленный кварцевый песок с модулем крупности Мкр ≥2, портландцемент марки М 400, шлак окислительный (первичный) фракции 3-12 мм в качестве наполнителя. Указанный наполнитель, шлак фракции 3-12 мм, активируют постоянным магнитным полем с индукцией 0,15…0,25 Тл. Массу шлака фракции 3-12 мм перемещают над электромагнитами ленточным транспортером со скоростью 0,5…2,0 м/мин. Качественные и прочностные характеристики строительных блоков после обработки магнитным полем с индукцией 0,05…0,50 Тл представлены в таблице 4. С увеличением индукции магнитного поля пропорционально увеличивается и скорость подачи шлака фракции 3-12 мм, используемого в качестве наполнителя.

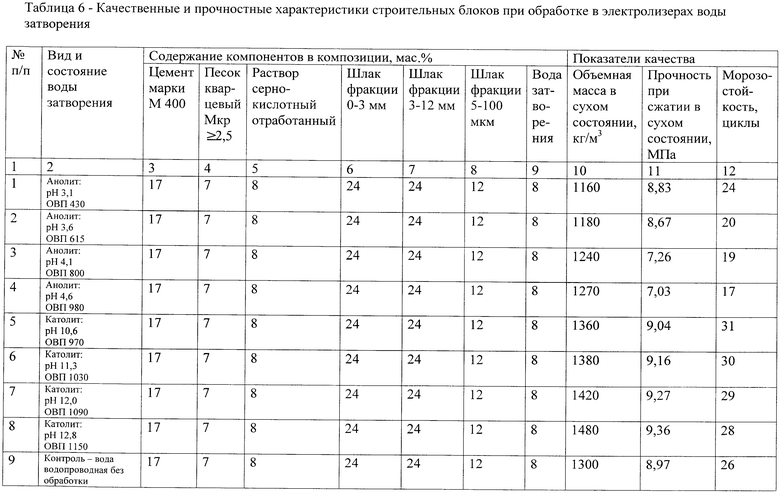

В качестве воды затворения в смеситель для интенсивного перемешивания компонентов композиции подают католит с окислительно-восстановительным потенциалом - 970-1150 мВ с pH=10,6…12,8.

Установка для электрохимической активации воды затворения состоит из корпуса, выполненного из диэлектрического материала. В крышке установки смонтирован водоподводящий трубопровод. В корпусе установки размещены катодные и анодные камеры, которые разделены между собой полупроницаемыми перегородками. В нижней части корпуса предусмотрены патрубки для отвода воды с положительным потенциалом (анолит) и отрицательным потенциалом (католит). Патрубки соединены с трубопроводами для подачи воды в смеситель. Патрубки на корпусе установки снабжены вентилями для изменения величины расхода активированной воды. При работе установки поток воды под давлением не более 0,2 МПа (2 кгс/см2) направляют по водоподводящему трубопроводу в корпус установки. Обрабатываемая вода поступает в катодные и анодные камеры. При подаче потенциала напряжением 24 В или 36 В на катоды и аноды в камерах начинается процесс электролиза воды. Вследствие этого в анодной камере получают анолит с pH=3,1…4,6 и окислительно-восстановительным потенциалом (ОВП), равным +430…980 мВ. В катодной камере собирается католит с pH=10,6…12,8 м и ОВП в пределах - 970…1150 мВ. В смеситель подается либо анолит, либо католит.

В таблице 5 представлена характеристика воды затворения при обработке в электролизере с напряжением на концах электродов 24 В и 36 В.

В таблице 6 приведены экспериментальные данные по прочности строительных блоков при подаче в смеситель воды затворения из анолита с pH 3,1-4,6 и ОВП, равным +430-980 мВ, водопроводной воды и католита с pH 10,6 - 12,8 и ОВП, равным - 970-1150 мВ.

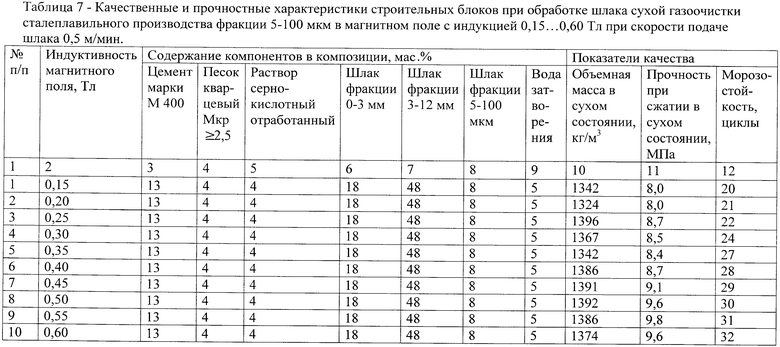

В качестве отвердителя подают в смеситель шлак сухой газоочистки сталеплавильного производства фракции 5-100 мкм. Шлак фракции 5-100 мкм активируют постоянным магнитным полем с индукцией 0,25…0,35 Тл. В индуктор шлак фракции 5,0-100 мкм подают со скоростью 0,5…2,5 м/мин. С повышением скорости транспортера подачи шлака фракции 5-100 мкм индукцию магнитного поля с 0,25 Тесла увеличивают до 0,35 Тесла. Обработка шлака сухой газоочистки сталеплавильного производства фракции 5-100 мкм в магнитном поле с индукцией 0,25…0,35 Тл изменяет структуру смеси и в целом - строительного блока. Это качественно изменяет прочностные характеристики блоков (см. таблицу 7).

Описанные технологические операции по активированию шлака фракции 3-12 мм в качестве наполнителя и шлака фракции 5-100 мкм в качестве отвердителя, а водопроводную воду затворения заменить на католит с pH 10,6…12,8 с ОВП - 970…1150 мВ качественно на новом уровне изменяет процессы взаимодействия компонентов строительной композиции, химические реакции и нейтрализацию среды до pH 6…7 при отверждении блоков. Этим обеспечивается нанотехнология, стимулирующая протекание химических реакций на молекулярном уровне, и получение прочных по механическому составу и экологически безопасных строительных блоков с размерами 190×190×390 мм.

Указанные выше отличительные признаки каждый в отдельности и все совместно направлены на решение поставленной задачи - утилизации отходов сталеплавильного и металлургических производств и получения дешевого строительного материала - и являются существенными. Использование предлагаемого сочетания существенных отличительных признаков в известных уровнях технологий (способов) и сырьевых смесях не обнаружено, следовательно, предлагаемые технология и композиция сырьевой смеси соответствуют критерию патентоспоспособности - «новизна».

Единая совокупность новых существенных признаков с общеизвестными обеспечивает решение поставленной задачи, является неочевидной для специалистов в данной отрасли и свидетельствует о соответствии заявленного технического решения критерию патентоспособности «изобретательский уровень».

Имеющиеся в производстве технологическое оборудование, оснастка, установки и аппараты позволяют осуществить все технологические операции в указанных пределах, т.е. заявленный способ соответствует критерию - техническая производимость и тиражирование для получения указанного выше технического результата.

Примеры осуществления изобретения. Настоящее изобретение конкретно иллюстрируется следующими примерами реализации заявленного способа изготовления строительных блоков, предпочтительно из отходов сталеплавильного и металлургического производств, которые иллюстрируют и характеризуют сущность технологии и сырьевой смеси, но не ограничивают объем правового использования изобретения.

Пример 1. Металлургический шлак окислительный (первичный) электросталеплавильного цеха №1 ЗАО «Волгоградский металлургический завод «Красный Октябрь» путем размола в шаровой мельнице и на виброгрохоте разделяют на фракции в диапазоне помола 0-3 мм, 3-12 мм, 12-31 мм, 31-63 мм (см. табл.1). Содержание пылеватных и глинистых частиц не превышает 3,6% (колонка 12 табл.1). Насыпная масса - 1,76 т/м3. Модуль крупности М кр ≥2 (2,16 и 2,40). 18 мас. частей размолотого шлака фракции до 3 мм (см. данные рецептуры сырьевой смеси в таблице 8, колонка 4) смешивают с четырьмя массовыми частями отработанного травильного раствора травления черных металлов при удалении оксидной пленки с металлов прокатки или волочения. Массу перемешивают в течение 15 минут. В однородную вспененную газами химической реакции подвижную пульпу из металлургического шлака окислительного (первичного) с размерами фракций 0-3 мм и отработанного травильного раствора сернокислотного травления черных металлов при интенсивном перемешивании подают 4 массовые части кварцевого песка с модулем крупности М кр ≥2 по ГОСТ 8736-85 с влажностью 5-8% и при перемешивании массы равномерно подают в нее 13 массовых частей цемента марки М 400.

Согласно данным таблицы 4 (см. строки 5 и 6) шлак окислительный (первичный) фракции 3-12 мм активируют постоянным магнитным полем с индукцией 0,25 Тесла, пропуская шлак фракции 3-12 мм через индуктор со скоростью подачи 0,5 м/мин. Указанный активированный шлак фракции 3-12 мм подают в смеситель в качестве наполнителя и перемешивают в течение 16 минут (см. 1 строку табл.9). Добавляют от 5 до 8 частей католита с pH 12,8 и ОВП - 1150 мВ в качестве воды затворения (см. данные таблиц 5 и 6). Время смешивания вспенивателя, наполнителя, песка, цемента, воды затворения (католита) - 14 минут (см. табл.9). Для отверждения равновесной массы добавляют нерастворимые оксиды неметаллов и металлов из шлака сухой газоочистки фракции 5-100 мкм, активированные в магнитном поле с индукцией 0,35 Тл при скорости подачи 0,5 м/мин (см. данные таблицы 7) от 8 до 12 массовых частей для получения стеклообразной формы смеси. Полученную композицию перемешивают в течение 15 минут. При перемешивании компонентов происходит поляризация макро- и микроструктур, интенсивное протекание химических реакций и подавление щелочной среды до стояния смеси с pH 6…7. Таким образом создается строительная нейтральная смесь с поляризацией молекул ее компонентов. Насыпная плотность полученной вспененной массы по базовой технологии 1386 кг/м3, а в заявленном способе блоки имеют плотность массы 1428 кг/м3 (см. табл.8). Прочность на сжатие блоков в данной композиции с 6,8 увеличилась до 8,4 МПа, а морозостойкость повысилась с 27 до 31 циклов. Дозирование материалов осуществляют объемными или весовыми дозаторами. На однородность песко-шлако-цементной смеси влияет как последовательность загрузки компонентов смеси, так и длительность перемешивания.

Тщательно перемешивают сырьевую смесь, транспортируют и укладывают в виброформы для образования строительных блоков в виде параллелепипедов с размерами 190×190×380 мм и 190×390×390 мм. Готовые изделия снимают с виброформы не ранее 5-7 минут и выдерживают в течение 12-18 часов при температуре +18…+24°С. После полного вызревания блоков их транспортируют потребителю. В результате получают строительные блоки, отвечающие требованиям стандарта с размерами 190×190×390 мм и 190×390×390 мм. Время схватывания сырьевой смеси после введения активированного отвердителя не превышает 20 минут (см. табл.8-10).

Пример 2. Электросталеплавильный шлак цеха №1 и цеха №2 ЗАО «ВМЗ «Красный Октябрь» в качестве компонента в предлагаемую сырьевую смесь готовят так же, как и в примере 1. В состав сырьевой смеси (см. таблицу 8) вводят 15 мас.% цемента марки М 400, 5,5 мас.% кварцевого песка с модулем крупности М кр ≥2,6 мас.% отработанного травильного раствора сернокислотного травления черных металлов, 21 мас.% активированного магнитным полем шлака сталеплавильного производства фракции 0-3 мм, 36 мас.% активированного в магнитном поле шлака фракции 3-12 мм в качестве наполнителя, 10 мас.% шлака сухой газоочистки после магнитной обработки и 8 мас.% католита рН 12,8 и ОВП - 1150 мВ в качестве воды затворения.

Время смешивания отработанных травильных растворов и шлака фракции 0-3 мм составляет 18 минут. Время перемешивания нейтральной вспененной массы (pH до 7,0) с наполнителями в виде песка и активированного в магнитном поле шлака фракции 3-12 мм - 18 минут. Время смешивания гомогенной вспененной массы, активированных наполнителя и отвердителя в виде цемента и шлака сухой газоочистки фракции 5-100 мкм с католитом рН 12,8 и ОВП - 1150 мВ в качестве воды затворения - 18 минут (см. табл.9). Время выдержки строительной смеси, активированной в магнитном поле, в формовочной опалубке - 9 минут. Время дозревания блоков при температуре +20…22°С - не менее 18 часов (см. табл.9). Концентрация жидкости в описанной композиции - 14,29 мас.%. Температура сырьевой смеси при съеме из смесителя - 17,3°С. Плотность сырьевой смеси - 1420 кг/м3 (см. табл.10). Прочность при сжатии в сухом состоянии блока при изготовлении по известной технологии 8,9 МПа, а по заявленному способу 10,9 МПа (см. табл.8). Морозостойкость - 24 цикла по известной технологии и 27 циклов в заявленном способе. Таким образом, представленный способ и композиция вполне приемлемы при изготовлении строительных блоков с привлечением отходов металлургического производства.

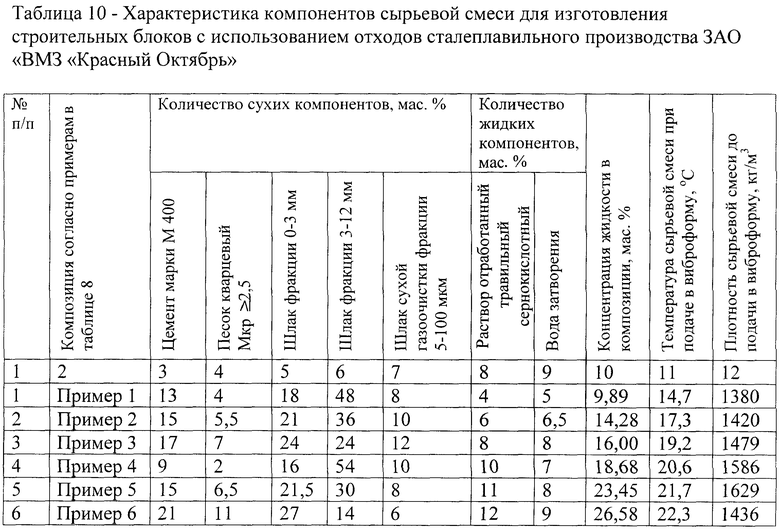

Пример 3. В рецептурах, представленных в таблице 8, показано нарастание массовой доли цемента марки М 400 (соответственно 13, 15 и 17 мас.%), шлака сухой газоочистки фракций 5-100 мкм (соответственно 8, 10 и 12 мас.%), отработанного сернокислотного раствора (соответсвенно 4, 6 и 8 мас.%), шлака плавильного производства фракции 0-3 мм (соответственно 18, 21 и 24 мас.%) и снижение массовой доли шлака плавильного производства с 48 мас.% до 36 и 24 мас.%. Это привело к увеличению объемной массы строительных блоков в сухом состоянии с 1386 до 1479 кг/м3. Одновременно с этим увеличивается прочность на сжатие строительных блоков 6,8 до 9,2 МПа по базовой технологии (см. таблицу 8) и с 8,4 до 11,3 МПа по заявленному способу. Морозостойкость испытуемых блоков в известном способе составила 27, 24 и 29 циклов, а заявленном способе - 31, 27 и 33 цикла, соответственно. Общее время на выполнение технологического процесса в первом примере составило 45 минут, а во втором примере - 54 минуты, в третьем примере - 56 минут (см. таблицу 9). Во всех трех примерах (1, 2, 3, см. таблицу 10) концентрация жидких фракций нарастает соответственно с 9,89 и 14,28 до 16,00 мас.%. Прочность строительных блоков в обеих технологиях в примере 3 достигла 9,2 и 11,3 МПа в сухом состоянии испытуемых блоков.

Пример 4. В рецептуру строительной смеси введены 9 мас.% цемента той же марки, 2 мас.% песка кварцевого, 10 мас.% отработанного сернокислотного раствора, 16 мас.% восстановительного шлака фракции 0-3 мм, 54 мас.% окислительного шлака фракции 3-12 мм в качестве напонителя, 10 мас.% шлака сухой газоочистки фракции 5-100 мкм и 8 мас.% католита в качестве воды затворения. Время смешивания компонентов приведено в таблице 9, однако приведенная композиция привела к тому, что время отверждения строительной смеси в виброформе увеличилось до 13 минут, а время полного дозревания составило 24 часа. Тем не менее магнитная обработка шлака фракции 3-12 мм и 5-100 мкм и введение в смесь католита в качестве воды затворения (см. табл.8) прочность на сжатие испытуемых блоков с 7,1 МПа увеличили до 8,7 МПа, а их морозостойкость увеличилась с 21 до 24 циклов. Представленные данные в таблицах 8, 9 и 10 свидетельствуют о том, что заявленный способ эффективен и для обработки компонентов в композиции, указанной в примере 4, она имеет право на осуществление, однако время технологического цикла заметно увеличивается.

Пример 5. Шлаки электросталеплавительного производства в качестве компонентов сырьевой смеси готовят аналогичным образом, как в примерах 1-4. В состав сырьевой смеси (см. таблицу 8) вводят 15 мас.% цемента марки М 400, 6,5 мас.% песка кварцевого, 11 мас.% раствора сернокислотного травления черных металлов, 21,5 мас.% шлака фракции 0-3 мм, 30 мас.% шлака фракции 3-12 мм, 8 мас.% шлака сухой газоочистки фракции 5-100 мкм и 8 мас.% воды затворения. В таблице 9 представлены сведения о времени, затраченном на смешивание компонентов. В данной композиции увеличивается время на отверждение блоков в формовочной опалубке и время дозревания каждого блока в естественных условиях. Наблюдается снижение прочности абсолютно сухого блока и его морозостойкость (см. приведенные данные в таблицах 8, 9 и 10). Однако те же компоненты для строительной смеси, активированные в магнитном поле с указанной индукцией, позволяют существенно изменить как прочность, так и морозостойкость блоков (см. строки 11, 12 и 13 табл.8).

Пример 6. Рецептура и сравнительные показателя сырьевой смеси приведены в таблице 8. В данной смеси существенно увеличено содержание цемента марки М 400 до 21 мас.%. При объемной массе 1436 кг/м3 прочность блоков при изготовлении по базовой технологии снизилась до 5,2 МПа, а при изготовлении по заявленному способу лишь до 6,4 МПа. Морозостойкость блоков составила 13 и 15 циклов.

Таким образом, заявленный способ изготовления строительных блоков с использованием отходов сталеплавильного и металлургического производств промышленно применимо, способствует утилизации шлака и травильных растворов металлургического производства. Изготовление строительных блоков с предлагаемым составом, рецептуры и активацией компонентов, по сравнению с известными из уровня техники технологиями и сырьевыми смесями, не требует капитальной реконструкции существующих технологических линий.

Циклоновые камеры для смешивания компонентов сырьевой смеси, установки для электролиза воды, приборы для контроля воды, транспортеры, индукторы имеют широкое распространение. В предложенных композициях в качестве наполнителя и пенообразователя использован активированный электросталеплавильный шлак окислительный (первичный). При использовании активированного электросталеплавильного восстановленного (вторичного) в виде порошка светло-серого цвета прямые затраты на производство строительных блоков снижается на 55-68%. Вторичный шлак требует только сепарации на фракции и удаления железа.

Химический состав отходов металлургического производства ЗАО «ВМЗ «Красный Октябрь»

тельный со шлакового двора ЭСПЦ- 1 и ЭСПЦ-2, %

ных выбросов в ЭСПЦ - 1 (шлак сухой газоочистки), %

Анализ отходов сталеплавильного производства в ЗАО «Волгоградский металлургический завод «Красный Октябрь» (по данным центральной заводской лаборатории ЗАО «ВМЗ «Красный Октябрь»)

Сравнительная характеристика воды затворения в анодной и катодной камерах

Рецептура и сравнительные показатели сырьевых смесей

Технологические параметры и рецептура сырьевой смеси на основе отходов сталеплавильного производства ЗАО «Волгоградский металлургический завод «Красный Октябрь»

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ ОБРАБОТКИ СОЛОНЦОВЫХ ПОЧВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282606C2 |

| СОСТАВ ДЛЯ ГРУНТОВКИ | 2006 |

|

RU2322467C2 |

| ЧИСТЯЩАЯ ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355748C1 |

| ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355749C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2009 |

|

RU2385951C1 |

| СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ И ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2364619C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

Изобретение относится к производству строительных материалов, а именно из отходов металлургического производства. Способ изготовления строительных блоков включает получение композиции, загрузку в смеситель и перемешивание отдозированных компонентов композиции, подачу воды до получения водовяжущего отношения, раскладку смеси в виброформу, отверждение, распалубку и дозревание. В композицию включены цемент, кварцевый песок, наполнитель, отвердитель, вспениватель и вода, наполнитель - шлак электросталеплавильный окислительный фракции 3-12 мм, отвердитель - шлак сухой газоочистки фракции 5-100 мкм, вспениватель - шлак электросталеплавильный окислительный или восстановительный фракции 0-3 мм совместно с отработанным травильным раствором сернокислотного травления черных металлов. В однородную вспененную газами подвижную пульпу подают кварцевый песок с модулем крупности Мкр≥2, портландцемент марки М 400, указанные выше шлаки фракций 3-12 мм и 5-100 мкм. Шлак наполнителя фракции 3-12 мм активируют постоянным магнитным полем с индукцией 0,15…0,25 Тл при подаче шлака со скоростью 0,5…2,0 м/мин. Шлак отвердителя фракции 5-100 мкм активируют постоянным магнитным полем с индукцией 0,25…0,35 Тл при подаче шлака со скоростью 0,5…2,5 м/мин. В качестве воды затворения подают католит с окислительно-восстановительным потенциалом 970…1150 мВ с рН=10,6…12,8. Технический результат заключается в повышении эксплуатационных свойств строительных блоков и увеличении прочностных характеристик. 10 табл.

Способ изготовления строительных блоков, включающий получение композиции из цемента, песка кварцевого, шлака электросталеплавильного окислительного или восстановительного фракции 0-3 мм, шлака электросталеплавильного сухой газоочистки фракции 5-100 мкм, отработанного травильного раствора серно-кислотного травления черных металлов и воды, подготовку вспенивателя, загрузку в смеситель и перемешивание отдозированных компонентов композиции, подачу воды до получения водовяжущего отношения, раскладку смеси в виброформу, отверждение, распалубку и дозревание, отличающийся тем, что в однородную вспененную газами подвижную пульпу из металлургического шлака окислительного (первичного) с размерами фракцией 0-3 мм и отработанного травильного раствора серно-кислотного травления черных металлов при интенсивном перемешивании подают кварцевый песок с модулем крупности Мкр≥2, портландцемент марки М 400, шлак окислительный (первичный) фракции 3-12 мм в качестве наполнителя, активированный постоянным магнитным полем с индукцией 0,15…0,25 Тл при подаче шлака со скоростью 0,5…2,0 м/мин католита с окислительно-восстановительным потенциалом - 970…1150 мВ с рН 10,6…12,8 в качестве воды затворения и шлака сухой газоочистки сталеплавильного производства фракции 5-100 мкм в качестве отвердителя, активированного постоянным магнитным полем с индукцией 0,25…0,35 Тл при подаче шлака со скоростью 0,5…2,5 м/мин.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2016885C1 |

| WO 2004050582 A1, 17.06.2004. | |||

Авторы

Даты

2010-07-10—Публикация

2009-06-15—Подача