Изобретение относится к способу получения мелиоранта для обработки солонцовых почв.

Известен способ получения суперфосфата, в котором фосфатное сырье разлагают кислым гудроном, полученным в результате очистки нефтепродуктов (SU, авторское свидетельство №62192. А1. МПК7 С 05 В 11/08, С 05 D 9/02. Способ получения суперфосфата. / Д.М.Гусейнов (СССР). - Заявка №31929; Заявлено 22.04.1940; Опубл. 10.01.1962).

К недостаткам описанного способа применительно к решаемой нами проблеме относится высокая себестоимость продукта, низкое содержание усвояемого суперфосфата (P2O5) и неприемлемость в качестве химического мелиоранта. Только в Волгоградской области в настоящее время более 600 тысяч гектаров солонцовых земель выведены из хозяйственного оборота из-за низкой урожайности как зерновых, так и кормовых культур. Трехъярусная обработка солонцовых почв с использованием агробиологического метода рассолонцевания не оправдала себя.

Известен также способ переработки травиальных растворов сернокислотного травления черных металлов, в котором, с целью получения сложных удобрений с микроэлементами, травиальные растворы смешивают с мелкоизмельченным металлургическим шлаком с последующим нагреванием полученной пульпы при непрерывном перемешивании; металлургический шлак измельчают до размера частиц 0,3-1 мм, смешивание ведут в весовом соотношении фаз Т:Ж от 10:4 до 10:3 и нагревание ведут до температуры 130-150°С в течение одного часа (SU, авторское свидетельство №333155 А1, М.кл. С 05 D 9/02, С 05 D 3/04. Способ переработки травиальных растворов. / П.В.Дыбина и Т.Н.Елисеева (СССР). - Заявка №1439195/23-26; Заявлено 20.05.1970; Опубл. 21.03.1972, Бюл. №11 // Открытия. Изобретения. - 1972. - №11).

К недостаткам описанного способа, несмотря на то, что используются отходы металлургического производства, относятся высокая себестоимость продукта, многостадийность процесса обработки, большая трудоемкость, низкая эффективность для мелиорации солонцовых почв и комплексов.

Известен также способ получения микроэлементного суперфосфата путем разложения фосфатного сырья отработанной серной кислотой, в котором, с целью сокращения срока вызревания продукта при одновременном обогащении микроэлементами, в отработанную серную кислоту вводят молибденсодержащий раствор в соотношении 1:4,5-5,5; в качестве молибденсодержащего раствора используют отходы электроламповых производств следующего состава, %:

(SU, авторское свидетельство №793962 А1, М.кл.3 С 05 В 11/08. Способ получения микроэлементного суперфосфата. / М.О.Гумбатов, А.В.Кононов, М.С.Алосманов и др. (СССР). - Заявка №2677554/23-26; Заявлено 25.10.1978; Опубл. 07.01.1981, Бюл. №1 // Открытия. Изобретения. - 1981. - №1).

К недостаткам описанного способа, несмотря на применение отработанных молибденсодержащих растворов электролампового производства, относится низкая эффективность продукта как химмелиоранта. Компоненты полученного удобрения не способствуют рассолонцеванию почвенных карбонатных и солевых горизонтов.

Известен способ получения комплексных микроудобрений, включающий обработку при перемешивании измельченного металлургического шлака отработанным раствором сернокислотного травления черных металлов, сушку и грануляцию готового продукта, в котором, с целью улучшения качества удобрений и придания им гербицидных свойств, а также снижения энергозатрат, отработанный раствор сернокислотного травления черных металлов смешивают с отработанными электролитами гальванических производств в соотношении (3,3-3,4):1,0 и полученный смешанный раствор подают на обработку металлургического шлака при Т:Ж=1:5 (SU, авторское свидетельство №1488290 А1, М.кл.4 С 05 D 9/02, 3/04. Способ получения комплексных микроудобрений. / Т.Н.Елисеева (СССР). - Заявка №4261355/31-26; Заявлено 12.06.1987; Опубл. 23.06.1989, Бюл. №23 // Открытия. Изобретения. - 1989. - №23).

К недостаткам данного способа относятся многостадийность процесса обработки, необходимость грануляции полученного микроудобрения, шлак не содержит органических веществ, потребность в сушке, а также недостаточное количество микроэлементов для питания сельскохозяйственных растений.

Известен способ получения комплексного микроудобрения, включающий обработку измельченного основного металлургического шлака, содержащего оксид кремния, отработанными растворами травления черных металлов при перемешивании с последующей сушкой и грануляцией готового продукта, в котором обработку основного металлургического шлака осуществляют отработанными растворами травления черных металлов, содержащих плавиковую кислоту при массовом соотношении оксида кремния к плавиковой кислоте 1:(0,3-0,4) и Т:Ж=1:3, а сушку реакционной массы ведут при 180-200°С (RU, патент №2034819 С1, МПК6 С 05 D 9/02, 3/04. Способ получения комплексного микроудобрения. / Т.Н.Елисеева, В.А.Елисеева (RU). - Заявка №5040753/26; Заявлено 29.04.1992; Опубл. 10.05.1995, Бюл. 13).

Описанный способ имеет ограниченные функциональные возможности, цикличность технологического процесса малопроизводителен, энергоемок, и требует дорогостоящего специального технологического оборудования.

Кроме описанных продуктов известен состав для мелиоризации кислых почв на основе известьсодержащих отходов промышленности, в котором, с целью уменьшения вымывания оснований с осадками, увеличения пролонгированного действия мелиоранта и его сыпучести в качестве известьсодержащих отходов он содержит шлак шлифовки бетонных мозаичных плит и дополнительно содержит перлитовый песок и масло, состоящее из смеси циклогексалиденциклогексанона и циклических эфиров адипиновой кислоты при следующем соотношении компонентов, мас.% на сухое вещество: шлам шлифовки - 59,0-80,0; перлитовый песок - 19,5-40,0; масло - 0,5-1,0 (авторское свидетельство, SU №1691359 A1, М.кл.5 С 05 D 3/02, С 09 К 17/00. Состав для мелиоризации кислых почв. / И.А.Шильников, Е.А.Пименов, М.Н.Мельникова и др. (СССР). - Заявка №4666927/26; Заявлено 27.03.1989; Опубл. 15.11.1991, Бюл. №42 // Открытия. Изобретения. - 1991. - №42).

К недостаткам описанного удобрения-мелиоранта относятся ограниченная область применения и низкая заменяющая способность в солонцовых комплексах.

Наиболее близким аналогом к заявленному объекту относится способ получения мелиоранта для солонцовых почв на основе землистого бурого угля, включающий его обработку модифицирующей добавкой с последующей сушкой, в котором в качестве модифицирующей добавки используют отработанный травильный раствор (ОТР), содержащий 15 мас.% серной кислоты, 10 мас.% соляной кислоты, 4 мас.% уротропина, остальное вода, в массовом соотношении уголь : ОТР=1:5 и полученную смесь перемешивают в течение 1 ч (RU, патент №: 2008302 С1, МПК5 С 05 F 11/02, С 05 G 1/00. Способ получения мелиоранта для солонцовых почв. / В.В.Денисов, К.Е.Ковалев, Г.В.Камнева и др. (RU). - Заявка №5008857/26; Заявлено 03.07.1991; Опубл. 28.02.1994).

К недостаткам описанного способа получения мелиоранта для солонцовых почв, принятого нами в качестве наиближайшего аналога в части способа, относится низкая эффективность рассолонцевания, большая доза внесения (не менее 5 т/га), высокая себестоимость, отсутствие большого количества необходимых микроэлементов для питания и эффективного развития с.-х. растений, высокая себестоимость, сложность внесения химмелиоранта на необработанную поверхность почвы.

Известен способ получения сложных удобрений путем нейтрализации фосфорной кислоты аммиаком в поле центробежных сил, в котором, с целью сокращения потерь аммиака, его подают со скоростью 100-300 м/сек, а фосфорную кислоту - со скоростью 0,5-2 м/сек.

Аппарат для осуществления этого способа, состоящий из циклоновой камеры, патрубков для тангенциального ввода аммиака и кислоты и также сопла для вывода готового продукта и перегретого пара, в котором патрубки для тангенциального ввода аммиака и кислоты расположены коаксиально при соотношении их диаметров d:D=1,0:(1,5-3,0), а ввод кислоты в патрубок для ввода для ее подачи в циклоновую камеру расположен на расстоянии (5-8)d от конца патрубка для ввода аммиака и (10-13)d от оси циклонной камеры (авторское свидетельство, SU №565904, М.кл. С 05 В 7/00. Способ получения сложных удобрений и аппарат для его осуществления. / В.М.Борисов, А.А.Бродский, Н.С.Ларин и др. (СССР). - Заявка №2149719/26; Заявлено 30.06.1975; Опубл. 25.07.1977, Бюл. №27 // Открытия. Изобретения. - 1977. - №27).

Описанный аппарат нами принят в качестве наиближайшего аналога в части устройства в заявленном объекте. К недостаткам аппарата относятся низкая смешивающая способность вязкотекучих и пастообразных материалов.

Сущность заявленного изобретения.

Задача, на решение которой направлено заявленное изобретение, - расширение функциональных возможностей, насыщение мелиоранта микроэлементами и необходимыми макроудобрениями.

Технический результат - повышение качества мелиоранта, снижение энергозатрат при производстве и себестоимости продукта.

Указанный технический результат в части технологического процесса достигается тем, что в известном способе получения мелиоранта для обработки солонцовых почв на основе природного минерала бишофит, фосфоритов, отходов металлургического производства в виде шлаков, отработанных травильных растворов сернокислотного травления черных металлов и отработанных электролитов гальванических производств, включающем обработку твердых компонентов при последующем перемешивании с жидкими компонентами, согласно изобретению предварительно подготовленный раствор из отработанных травильных растворов сернокислотного травления черных металлов и электролитов гальванических производств в соотношении 1:1 раздельно подают на обработку измельченного металлургического шлака при соотношении Т:Ж=1:6 (где Т - твердая фаза, Ж - жидкая фаза) и на обработку измельченных фосфоритов при соотношении твердой и жидкой фаз Т:Ж=1:7, при этом первом случае при обработке указанных раствором измельченного металлургического шлака осуществляют нагрев смеси до температуры 120-160°С в течение 0,75-1,25 часа, во втором случае при обработке измельченных фосфоритов - до температуры 95-120°С в течение 30-45 минут при непрерывном перемешивании до получения гомогенной массы, причем измельченные фосфориты смешивают с рассолом природного минерала бишофит формулы MgCl2·6Н2О при соотношении Т:Ж=1:4, смешивание ведут при температуре 80-90°С в течение 1-2 часов, полученную пульпу из бишофита и фосфоритов смешивают с гомогенной массой из шлаков металлургического производства с травильными растворами и фосфоритов с травильными растворами в соотношении 1:1:1 в течение 1 часа при температуре 45-70°С до получения нейтральной пастообразной однородной смеси.

Указанный технический результат в части устройства достигается тем, что в известном аппарате для получения мелиоранта, содержащем циклонную камеру, патрубки для тангенциального ввода компонентов и вывода готового продукта и перегретого пара, согласно изобретению он снабжен дополнительными циклонными камерами, при этом первая циклонная камера гидравлически связана с емкостями для отработанных травильных растворов сернокислотного травления черных металлов и электролитов гальванических производств для получения равновесного раствора, вторая циклонная камера гидравлически связана с первой циклонной камерой и кинематически посредством транспортирования соединена с мельницей для размола отходов металлургического производства в виде шлаков на фракции с размерами 0,1-0,5 мм, третья циклонная камера гидравлически связана с первой камерой и кинематически посредством транспортирования соединена с мельницей для размола фосфоритов на муку с размерами фракций 0,3-1,2 мм, четвертая циклонная камера гидравлически связана с емкостью для рассола природного минерала бишофит формулы MgCl2·6Н2О и кинематически посредством транспортирования через делитель потоков соединена с мельницей для размола фосфоритов на муку с размерами фракций 0,3-1,2 мм, пятая циклонная камера гидравлически связана со второй, третьей и четвертой циклонными камерами и снабжена пластинчатым насосом-дозатором для выдачи готовой продукции в виде пасты, при этом каждая из циклонных камер гидравлически связана с котельной установкой для подачи перегретого пара или горячей воды и снабжена винтовой мешалкой с дозатором.

Описанная совокупность технологического оборудования обеспечивает непрерывное производство мелиоранта для обработки солонцовых почв в виде пасты, пригодной для транспортировки в емкостях и бочкотаре.

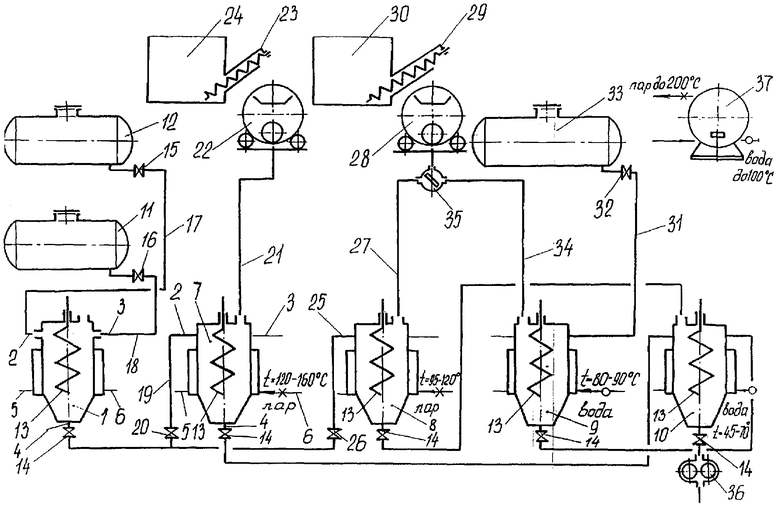

Изобретение поясняется чертежом, где схематично представлен аппарат по производству мелиоранта для коренного улучшения солонцовых комплексов и почв.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Способ получения мелиоранта для обработки солонцовых почв на основе рассола природного минерала бишофит, фосфоритов, отходов металлургического производства в виде шлаков, отработанных травильных растворов сернокислотного травления черных металлов и отработанных электролитов гальванических производств включает обработку твердых компонентов при последующем перемешивании с жидкими компонентами.

Состав проб рассола выщелачивания минерала бишофит (bishofit), добытого в месторождениях Волгоградской области в солевой форме, приведен в таблице 1. Анализ проб рассолов выщелачивания бишофита с уровнем минерализации от 280 до 340 г/л показан в таблице 2. Содержание макро- и микроэлементов в рассоле минерала бишофит приведено в таблице 3. Состав рассола минерала бишофит, добытого в черте г. Волгограда, представлен в таблице 4. Приведенные данные свидетельствуют о том, что в компонентах получаемого мелиоранта будут уничтожены не только патогенные микроорганизмы, но и насыщение его микроэлементами.

При этом последние находятся в усвояемой форме для всех видов растений. Шестиводный хлористый магний MgCl2·6Н2О обеспечивает нейтрализацию смеси до рН 6,2-6,6 и способствует сохранению всех органических соединений, являющихся носителями азота в мелиоранте.

Разведанные запасы минерала бишофит в Волгоградской области насчитывают миллиарды тонн и обеспечат его добычу более 100 лет.

Запасы фосфоритов в Волгоградской области геологами оцениваются также миллиардами тонн. Наибольшие запасы фосфоритов расположены вблизи г.Камышин и р.п.Иловля в Иловлинском районе. Химический состав фосфоритов, добытых в Трехостровском месторождении, приведен в таблице 5. Содержание двойного суперфосфата (P2O5) колеблется от 7,40 до 11,70%. В таблице 6 для сравнения приведены данные вносимых элементов питания в почву с 10 т органического удобрения на солонцовый комплекс в качестве базы сравнения при агробиологическом методе мелиорации солончаков и солонцовых комплексов.

Для получения мелиоранта использован металлургический шлак следующего состава, мас.%:

Шлак серовато-желтоватого цвета в виде хрупких пористых кусков хорошо подвергается измельчению в шаровых мельницах. Все элементы находятся в виде оксидов, которые нерастворимы в воде. Измельченную массу до размера частиц 0,3-0,5 мм подвергают электромагнитной сепарации.

Используется также шлак электросталеплавильного производства следующего состава, мас.%:

Жидким компонентом при производстве мелиоранта являются растворы. Состав правильных растворов сернокислотного травления: свободная серная кислота (H2SO4) - 9,58%; железо (Fe) - 40,64 г/л; медь (Cu) - 12,0-23,5 г/л; никель (Ni) - 525,9 г/л; цинк (Zn) - 5,3 мг/л; марганец (Mn) - 18,6 мг/л; молибден (Mo) - следы. Это темно-зеленая жидкость. Плотность - 1,15-1,18 т/м3, рН - 1,1-1,5. Все элементы в травильном растворе в виде сульфатов.

Состав электролитов гальванического производства приведен в таблице 7.

Предварительно подготовленный раствор в соотношении 1:1 из отработанных травильных растворов сернокислотного траления черных металлов и электролитов гальванических производств раздельно подают на обработку измельченного металлургического шлака при соотношении твердой (Т) и жидкой (Ж) фракций Т:Ж=1:(6...8) и измельченных фосфоритов при соотношении Т:Ж=1:(7...10). В качестве твердой фазы используют такие пыль газоочистки, имеющий следующий состав, мас.%:

Металлургический шлак измельчают до величины частиц 0,10-0,15 мм в шаровых мельницах. При соотношении компонентов Т:Ж=1:(6...8) металлургического шлака и равновесной жидкой фазы из отработанных травильных растворов и элементов гальванического производства и их интенсивном смешивании в течение 0,75-1,25 часа с поддержанием температурного режима в пределах 120-160°С получают гомогенную нейтральную смесь, мас.%:

твердая составляющая 62-68;

жидкая составляющая 30-38;

газообразная составляющая 1,2-2,2.

За указанное время образуется подвижная (текучая) пульпа. Твердая составляющая имеет следующий состав, мас.%:

При взаимодействии шлака и травильного раствора свободная серная кислота, содержащая в последнем, реагирует с оксидами шлака по следующим реакциям:

СаО+Н2SO4=CaSO4+Н2O+Q (777 МДж);

MgO+H2SO4=MgSO4+Н2О+Q (672 МДж);

MgO+Н2SO4=MgSO4+Н2О+Q (678 МДж);

Al2Oз+3H2SO4=Al2(SO4)3+3Н2O+Q (2155 МДж);

FeO+H2SO4=FeSO4+Н2O+Q (182 МДж).

Процесс взаимодействия шлака и травильного раствора экзотермичен. Минеорологический состав гомогенной смеси из шлаков и пыли металлургического производства равновесной жидкой фазы из травильных растворов и электролитов гальваники: сульфата кальция CaSO4·22O; FeSO4·H2O; FeSO4·4Н2O, гидрилгилит Al(ОН)3·σ - Fe2O3, а также могут быть CaSO4, FeSO4·4Н2O, MgCl2, CaCl2, каолинит, гидрослюда, пирита NaCl, аллофон.

Таким образом шлаки переходят из твердой фазы в растворимые соли: сульфаты, хлориды, нитраты, фосфаты, фториды.

Фосфаты, добытые в карьерах Волгоградской области, также подвергают размолу. Помолом фосфатного сырья размер твердой фракции доводят до частиц с диаметром 0,5-1,0 мм, но не выше. Размолотые и отсепарировнные фосфориты (муку) смешивают с вышеописанным равновесным отработанным раствором в течение 0,5-0,75 часа с поддержанием температурного режима 95-120°С. При непрерывном перемешивании получают гомогенную массу. Высокая температура обеспечивает бурную реакцию компонентов смеси.

Для получения составляющей мелиоранта могут быть использованы фосфориты Егорьевского месторождения (Волгоградская область). Его состав, мас.%:

При взаимодействии фосфатного сырья и увлажнения раствором реакция происходит бурно, требуется интенсивное перемешивание, температура без подогрева повышается до 33°С. Для дальнейшего перевода компонентов фосфорита в доступные, усвояемые формы солей, макро- и микроэлементов следует температуру повысить до 95-120°С при соотношении Т:Ж=1:(7...10). Это обеспечивает текучую форму пульпы, а также повышенный выход усвояемого фосфора.

При увеличении продолжительности взаимодействия фаз содержание свободной кислоты в жидкой фазе уменьшается. рН гомогенной тестообразной массы не превышает 7,6-8,2.

Таким образом в массе образуются безвредные растворимые соли, приемлемые для восстановления почвы и изменения ее структуры.

В результате разложения (кинетики) фосфорита травильным раствором и электролитом, тестообразная масса в подвижной форме имеет следующий состав, мас.%:

Химический анализ полученной массы показал, что она на 55,2% находится в водорастворимой форме; на 56,9% растворимо в уксусно-кислом аммонии; на 61,1% - в лимонной кислоте; на 65,2% - в серной кислоте; на 68,2% в соляной кислоте. Таким образом гомогенная смесь из фосфоритов находится на 68,2% в кислотно-растворимой форме. В составе пастообразной массы преобладают апатит, сульфат кальция, полугидрат CaSO4·0,5Н2О, гидрат кальция CaSO4·2H2O, гематит Fe2O3, байерит β-Al(ОН)3.

Измельченные фосфориты, как основной компонент мелиоранта, смешивают с рассолом природного минерала бишофит формулы MgCl2·6Н2O при соотношении фаз Т:Ж=1:(4...6). Смешивание ведут при температуре 80-90°С в течение 1-2 часов.

Эту операцию выполняют для пополнения мелиоранта биостимулирующим и росторегулирующим средствами. Основу природного нетоксичного минерала бишофит составляет MgCl2·6Н2О - 87-99 мас.%. В состав примесей входят, мас.%: KCl·MgCl2·6Н2О - 0,01-6,5; MgSO4·4Н2O - 0,1-2,5; MgBr2 - 0,45-0,95; CaSO4 - 0,1-0,7; NaCl - 0,1-0,4. Бишофит содержит жизненно необходимые для сельскохозяйственных растений следующие микроэлементы:

В ионный состав гомогенной смеси фосфориты + бишофит входят катионы и анионы.

Катионы:

Анионы:

Введение в состав мелиоранта рассола бишофита придает ему инсектофунгицидные свойства.

Полученную пульпу из бишофита и фосфоритов смешивают с гомогенной массой из шлаков металлургического производства с травильными растворами и фосфоритов с травильными растворами в соотношении фаз 1:1:1 в течение 1 часа при температуре 45-70°С до получения пастообразной смеси.

Пастообразная смесь обеспечивает то, что полезные соли, которые образовались в процессе нейтрализации шлаков и шламов, находятся в растворимой форме. Сушка и пережог для получения сухого вещества или гранул последних повторно приводит их в нерастворимые оксиды. Для сушки и грануляции требуется в 8-12 раз больше энергии, чем на получение мелиоранта в виде растворимой в воде пасты.

Полученный описанным способом мелиорант способствует повышению содержания в почве и растениях аскорбиновой кислоты, микроэлементов, свободно усвояемых ими на всех стадиях органогенеза. При обработке саланцовых комплексов для поглощения избыточного количества катионов натрия и магния полученным мелиорантом за счет обменной емкости оказывается стимулирующее воздействие как на почву, так и на сельскохозяйственные растения.

Описанный способ получения мелиоранта для обработки солонцовых почв реализуют аппаратом для его осуществления (см. чертеж). Аппарат для получения мелиоранта состоит из циклонной камеры 1, патрубков 2 и 3 для тангенциального ввода компонентов и патрубка 4 для вывода готового продукта, патрубка 5 для вывода перегретого пара, патрубка 6 для ввода пара или воды.

Аппарат снабжен дополнительными циклонами камерами 7, 8, 9, 10.

Первая циклонная камера 1 гидравлически связана с емкостями 11 и 12 для отработанных травильных растворов сернокислотного травления черных металлов и электролитов гальванических производств для получения равновесного раствора. Патрубки 2 и 3 с циклонной камерой 1 соединены тангенционально для ввода травильного раствора и электролитов. Кроме этого, циклонная камера 1 снабжена винтовой мешалкой 13 и дозатором 14 с задвижкой. Емкости 11 и 12 снабжены задвижками 15 и 16 и трубопроводами 17 и 18 соединены с патрубками 2 и 3 циклонной камерой 1.

Дополнительная циклонная камера 7 также снабжена винтовой мешалкой 13 и дозатором 14 с задвижкой. Патрубок 2 трубопроводом 19 через задвижку 20 соединен с дозатором 14 циклонной камерой 1. Циклонная камера 7 кинематически посредством средств транспортирования 21 связана с мельницей 22 для размола в порошок отходов металлургического производства в виде шлаков. Шаровая мельница 22 посредством шнекового транспортера 23 связана со складом 24 для резервирования шлаков металлургического производства.

Циклонная камера 8 гидравлически связана с камерой 1 посредством трубопровода 25 и задвижки 26. Циклонная камера 8 кинематически посредством средств транспортирования 27 соединена с мельницей 28 для размола фосфоритов на муку с размерами фракций 0,3-1,2 мм. Мельница 28 посредством шнекового транспортера 29 связана со складом 30 для резервирования фосфатного сырья. Полученная масса имеет пастообразную консистенцию влажностью 50...60%.

Циклонная камера 9 гидравлически связана посредством трубопровода 31 и задвижки 32 с емкостью 33 для рассола природного минерала бишофит. Средствами транспортирования 34 через делитель 35 потоков сырья соединена мельница 28 для размола фосфатного сырья на муку с размерами фракций 0,3-1,2 мм с полостью циклонной камеры 9.

Циклонная камера 10 гидравлически связана с циклонными камерами 7, 8 и 9 через дозаторы 14. Камера 10 имеет пластинчатый насос-дозатор 36 для выдачи готовой продукции в виде пасты.

Аппарат устанавливают в здании арочного типа с приточно-вытяжной вентиляцией, освещением, электросиловой подстанцией и коммуникациями. В здании установлена автономная котельная установка 37 для подачи перегретого пара в циклонные камеры 7 и 8 и горячей воды - в циклонные камеры 9 и 10. Процесс автоматизирован. Горячая вода и отработанный пар имеют замкнутый цикл. Технологический процесс производства мелиоранта контролируется датчиками температуры, емкостными и индуктивными датчиками перемещений, весовыми индикаторами и выполнен в виде панели на пульте управления.

Аппарат для получения мелиоранта работает следующим образом.

Из емкостей 11 и 12 отработанные травильные растворы поступают по патрубкам 2 и 3 в циклонную камеру 1, где винтовым механизмом 13 подвергается интенсивному смешиванию. Раствор приводится в равновесное состояние. Задвижками 15 и 16 обеспечивают равное соотношение (1:1) отработанного травильного раствора сернокислотного травления черных металлов из емкости 11 и электролитов гальванического производства из емкости 12. Полученный раствор насосом-дозатором 14 через задвижки 20 и 26 и трубопроводов 19 и 25 передается в патрубки 2 циклонных камер 7 и 8.

В циклонную камеру 7 транспортирующими средствами 21 передают отсортированный от металлических примесей и размолотый до размеров 0,1-0,5 мм шлак металлургического или сталеплавильного производства или их смесь. При передаче размолотого шлака в раствор из циклонной камеры 1 и при интенсивном перемешивании в камере 7 происходит реакция взаимодействия шлаков с раствором с выделением тепла. Молотый шлак и раствор превращаются в текущую пульпу при температуре до 80°С. Для увеличения интенсивности протекания процесса в рубашку циклонных камеры 7 подают перегретый пар и температуру смеси доводят до 120-160°С. Это позволяет при соотношении фаз Т:Ж=1:6 получить текучую пастообразную пасту без ее схватывания и отвердения.

В циклонную камеру 8 транспортирующими устройствами 27 подают размолотые фосфориты из полости шаровой мельницы 28. Размер частиц фосфатного сырья - 0,3-1,2 мм. При взаимодействии фосфатного сырья с отходами сернокислотного травления и кислотами в электролитах гальванического производства происходит автотермический процесс с образованием усвояемого суперфосфата. Подача отработанного пара из циклонной камеры 7 в циклонную камеру 8 ускоряет процесс получения готового продукта. Благодаря интенсивному перемешиванию винтовой мешалкой 13 в циклонной камере 8 происходят процессы тепло-массообмена, диспергирования кислот из состава равновесного раствора до размера молекул, что резко увеличивает поверхность контактирования с фосфатной массой и способствует увеличению степени получения как суперфосфата, так и кальцийсодержащих растворяемых солей в качестве химмелиоранта солонцовых почв. Пар при температуре 95-125°С, поданный в рубашку циклонной камеры 8, поддерживает устойчивое протекание химических реакций и получение гомогенной смеси для постоянной выдачи насосом-дозатором 14 из полости камеры 8.

Подача делителем 35 потока части размолотых фосфоритов в циклонную камеру 9 и жидкого компонента - рассола природного минерала бишофит формулы MgCl2·6Н2O - из емкости 33 в соотношении фаз Т:Ж=1:4 и смешивание винтовой мешалкой 13 при температуре 80-90°С в течение 1-2 часов позволяет, во-первых, парофиносодержащие материалы привести в растворимые формы, а во-вторых, микроэлементы из рассола равномерно разместить на макроструктурах фосфатного сырья.

Далее насосами-дозаторами 14 циклонных камер 7, 8 и 9 смеси в равных массовых долях (1:1:1) подают в полость циклонной камеры 10 и подвергают интенсивному перемешиванию в течение 1 часа при температуре 45-70°С до получения пастообразной смеси со средней влажностью 28-32%.

Пластинчатым насосом 36 пастообразную массу мелиоранта из циклонной камеры 10 выгружают в бочкотару или другую емкость с большим объемом, пригодную для транспортировки по шоссейным дорогам и по рельсовому пути.

Переработка описанных отходов производства и наличие большого объема естественной сырьевой базы с отлаженной добычей позволяет расширить функциональные возможности мелиоранта, т.к. содержит основные питательные элементы NPK и микроэлементы в широком диапазоне их присутствия и более высокой концентрации, чем в известных микроудобрениях при узкопрофилированном производстве. Расширенная сырьевая база исключает вывоз на свалки отходов производства. Это является немаловажным фактором в деле охраны окружающей среды. Исключение из технологического цикла операций сушки и грануляции существенно сокращает энергетические и трудовые затраты на дополнительный подогрев, перемешивание и транспортировку.

Все элементы мелиоранта находятся в виде сульфатов, хлоридов, нитратов и оксидов в водоцитратно- и лимоннорастворимых формах.

С предложенным мелиорантом в солонцовую почву из фосфатного сырья и рассола минерала бишофит поставляются микроэлементы, необходимые для роста и развития растений. Содержание питательных веществ в полученном мелиоранте представлено в таблице 8. Для сравнения в таблице 9 представлены кларковые значения элементов в почве.

Описанный мелиорант испытывался в период 1999-2004 годы на солончаках, солонцовых комплексах и старопахотных солонцовых почвах в условиях Волгоградской области в зернопроизводящих коллективных и фермерских хозяйствах, как в южных районах, так и в северной зоне.

В таблице 10 представлены данные продуктивности ярового ячменя сорта Донецкий 8 по данным исследований 2003 и 2004 годов в хозяйствах Котельниковкого района Волгоградской области на старопахотных солонцовых почвах. Мелиорант внесли в 2002 году после уборки предшественника жижеразбрасывателем нормой 3 т/га. Далее поле подвергли дискованию и отвальной вспашке на глубину 0,25-0,27 м.

В таблице 11 приведен структурный анализ действия мелиоранта на развитие раннего срока созревания ячменя сорта Донецкий 8 и величину урожая по зерну.

В таблице 12 даны результаты хозяйственной урожайности ярового ячменя сорта Донецкий 8 в Городищенском районе Волгоградской области.

В таблице 13 приведена хозяйственная урожайность ярового ячменя сорта Донецкий 8 при внесении 3 тонн мелиоранта в 2002 году и его воздействие против болезней зерновых колосовых.

Эффективность вносимого мелиоранта дозами 1 и 3 т/га подтверждается также на посевах яровой и озимой пшениц районированных сортов (см. данные таблиц 14, 15 и 16).

Полученный мелиорант обладает пролонгированным действием. Попадая в пахотный слой почвы, мелиорант подвергается дальнейшему взаимодействию с почвенными агрегатами и переходит в усвояемые формы как для растений, так и на замещение с катионами Na+ и Mg2+ почвенного раствора.

Расчетной дозы 3 т/га достаточно для рассолонцевания 50% солонцовых комплексов в течение одного года.

Описанный мелиорант положительно влияет на рост и развитие растений зерновых, формирование и налив зерна и защиту растений от болезней.

Описанный способ получения мелиоранта на базе отходов металлургического производства из фосфатного сырья и рассола бишофита позволяет снизить энергозатраты для получения сложного минерального удобрения с микроэлементами, получать мелиорант на базе серийно выпускаемого промышленностью технологического оборудования, приводов и аппаратов, контрольно-измерительных приборов по общепринятым технологическим схемам, использовать накопившиеся десятилетиями отходы металлургического производства, увеличить степень разложения отходов, повысить качество и количество питательных веществ, гербецидных функций и свойств в мелиоранте, сократить время технологического цикла и обеспечить непрерывность технологического процесса при получении пастообразного сырья.

Представленные в таблицах 9-16 сведения свидетельствуют о пролонгированных действиях мелиоранта на 3 и 4 годы после внесения и расширения ассортимента мелиоративных средств.

Описанный мелиорант на основе фосфатного сырья, солей и рассола природного минерала бишофит и отходов металлургического производства и гальваники способен улучшить физические и физико-химические свойства солонцовых комплексов. Кроме этого, мелиорант содержит до 13% фосфора, являющегося одним из важнейших элементов питания растений, в т.ч. зерновых колосовых.

Состав проб рассола выщелачивания бишофита (bishofit), добытого в месторождениях Волгоградской области в солевой форме, г/кг

Анализ проб рассолов выщелачивания бишофита, добытого в месторождениях Волгоградской области, г/кг

Анализ проб рассола выщелачивания бишофита и содержание в них макро- и микроэлементов (рапа добыта в скважине №4 Гордищенского месторождения Волгоградской области), г/кг

Состав рассола бишофита*, добытого в черте г.Волгограда**

** - Плотность рассола 1,25 г/см3.

Содержание и химический состав фосфоритов, добытых В Трехостровском месторождении (Волгоградская область, 2004 год)

Вносимые элементы питания в почву с 10 т органического удобрения

Состав электролитов гальванического производства

NH4Cl - 250...260

H2SO4 - 60...75

Н3BO2 - 25...30

NH4Cl - 120...140

H2SO4 - 330...360

Количественный химический анализ мелиоранта, полученного по заявленному способу (анализы выполнены Специализированной инспекцией аналитического контроля в сфере природопользования и охраны окружающей среды при Федеральном Государственном Учреждении «Волгоградский территориальный фонд геологической информации», г.Волгоград, 29.06.1994 г., протокол №48).

500*

1750*

750*

200*

15*

250*

75*

10*

1. * - Нормы использованы из нормативного документа «Типовой технологический регламент использования осадков сточных вод в качестве органического удобрения», утвержденного зам. Министра сельского хозяйства и продовольствия РФ, 2000, с.12, табл.4.2.

2. Норма на К2О использована на НД «Требования качеству сточных вод и их осадков, используемых для орошения и удобрения». Норматив подписан зам. министра Минсельхозпрода РФ, 1995, прил. 13, с.29.

3. X - фактическая концентрация, мг/кг.

Сравнительные кларковые значения химических элементов в сырье и рассоле бишофита

Показатели продуктивности ярового ячменя сорта Донецкий 8 (по данным исследований в 2003 и 2004 годах)

Структурный анализ посевов сорта Донецкий 8 на полях СПК «Родина» Даниловского района Волгоградской области в сезон 2004 г.

Сравнительная хозяйственная урожайность ярового ячменя сорта Донецкий 8, полученная на поле площадью 210 га в ДП ЗАО «Корма» Городищенского района Волгоградской области в 2004 г.

Хозяйственная урожайность ярового ячменя сорта Донецкий 8 в 2003 году при внесении под основную обработку почвы предложенного мелиоранта (Волгоградская область, Даниловский район, СПК «Родина»).

Тля, 25%

Повреждаемость мягкой озимой пшеницы Triticum aestivim L. Emend. Fiori et Paol. сорта Дон 93 хлебным пильщиком в зависимости от дозы вносимого мелиоранта под основную обработку почвы

Эффективность использования мелиоранта при возделывании зерновых колосовых (по данным урожайности 2004 г.)

Влияние предлагаемого мелиоранта на урожайность, качество зерна и поражаемость озимой пшеницы Triticum aestivim L. Emend. Fiori et Paol. (по данным продуктивности сезона уборки 2002 г.)

2

3

5,49

5,60

810

809

23,2

24,5

4,6

2,4

11,0

10,0

0,00

0,00

10,10

8,10

24,10

22,10

21,06

20,06

2

3

5,11

5,32

826

826

24,5

23,5

20,4

21,1

12,4

11,6

0,04

0,02

14,10

9,10

25,10

25,40

21,08

20,09

2

3

4,76

5,08

803

808

24,5

21,2

4,2

3,2

10,8

8,9

0,12

0,09

0,10

0,19

24,10

23,10

21,12

22,16

2

3

5,40

5,59

796

794

23,2

24,2

5,1

6,4

9,0

8,2

0,12

0,09

11,10

10,10

26,10

25,10

27,06

26,06

2

3

4,69

4,73

794

794

23,2

24,2

5,1

6,4

9,0

8,2

0,12

0,09

11,10

10,10

27,10

26,12

27,96

27,06

3

5,02

795

23,3

7,1

2,1

0,05

14,0

26,95

27,06

2

3

5,27

5,36

814

817

18,0

20,7

17,7

17,2

7,8

6,2

0,12

0,03

8,10

9,20

23,18

23,16

21,86

20,06

2 вариант - внесено 0,5 тонны на 1 га мелиоранта.

3 вариант - внесено 1,5 тонны на 1 га мелиоранта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2005 |

|

RU2277078C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ СОЛОНЦОВЫХ ПОЧВ | 1991 |

|

RU2008302C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ НАВОЗА, ОТХОДОВ ПРОИЗВОДСТВА ЗЕРНА РИСА И ЭКСТРАКТОВ ИЗ КОРНЯ И КОРНЕВИЩ СОЛОДКИ | 2005 |

|

RU2281272C1 |

Изобретение относится к способу получения мелиоранта для обработки солонцовых почв на основе природного минерала бишофит, фосфоритов, отходов металлургического производства в виде шлаков, отработанных травильных растворов сернокислотного травления черных металлов и отработанных электролитов гальванических производств. Способ включает обработку твердых компонентов при последующем перемешивании с жидкими компонентами. Предварительно подготавливают раствор из отработанных травильных растворов сернокислотного травления черных металлов и электролитов гальванических производств в соотношении 1:1. Раствор раздельно подают на обработку измельченного металлургического шлака при соотношении твердой (Т) и жидкой (Ж) фаз Т:Ж=1:6 и на обработку измельченных фосфоритов при соотношении Т:Ж=1:7. В первом случае смесь нагревают до температуры 120-160°С в течение 0,75-1,25 часа, во втором случае - до температуры 95-120°С в течение 30-45 минут при непрерывном перемешивании до получения гомогенной массы. Затем готовят третью смесь из измельченных фосфоритов, которую смешивают с рассолом природного минерала бишофит формулы MgCl2·6Н2О при соотношении Т:Ж=1:4. Смешивание ведут при температуре 80-90°С в течение 1-2 часов. Полученную пульпу из бишофита и фосфоритов смешивают с гомогенной массой из шлаков металлургического производства с травильными растворами и фосфоритов с травильными растворами в соотношении 1:1:1 в течение 1 часа при температуре 45-70°С до получения пастообразной смеси. Описан также аппарат для получения мелиоранта. Изобретение позволяет повысить качество мелиоранта, снизить энергозатраты при производстве и себестоимость продукта. 2 н.п. ф-лы, 1 ил., 16 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ СОЛОНЦОВЫХ ПОЧВ | 1991 |

|

RU2008302C1 |

| Способ получения сложных удобрений и аппарат для его осуществления | 1975 |

|

SU565904A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| Многоступенчатая циклонная установка для термообработки полидисперсных материалов | 1989 |

|

SU1666194A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2006-08-27—Публикация

2004-08-02—Подача