Изобретение относится к сельскому хозяйству, а именно к способам получения микроудобрений для подкормки сельскохозяйственных культур преимущественно из отходов металлообрабатывающих и металлопроизводящих производств, в частности электросталеплавильных шлаков, отработанных травильных растворов, электролитов гальванического производства и шламов нейтрализации и других отходов, представляющих собой ценность как вторичное сырье, например минеральный отход белково-витаминного концентрата.

Известен способ переработки травильных растворов сернокислотного травления черных металлов, в котором с целью получения сложных удобрений с микроэлементами травильные растворы смешивают с мелкоизмельченным металлургическим шлаком с последующим нагреванием полученной пульпы при непрерывном перемешивании; металлургический шлак измельчают до размера частиц 0,3-1 мм, смешивание ведут в весовом соотношении фаз Т:Ж от 10:4 до 10:3 и нагревание ведут до температуры 130-150°С в течение одного часа (SU, авторское свидетельство №333155. М.Кл. С05D 9/02, С05D 3/04. Способ переработки травильных растворов / П.В.Дыбина, Т.Н.Елисеева (СССР). - Заявка №1439195/23-26; Заявлено 20.05.1970; Опубл. 21.03.1972, Бюл. №11 // Открытия. Изобретения. - 1972. - №11).

К недостаткам описанного способа переработки травильных растворов сернокислотного травления черных металлов относится то, что в указанном сложном удобрении нет основных питательных веществ, таких как азот, фосфор, калий.

Известен также способ получения комплексных микроудобрений, включающий обработку при перемешивании измельченного металлургического шлака отработанным раствором сернокислотного травления черных металлов, сушку и грануляцию готового продукта, в котором с целью улучшения качества удобрений и придания им гербицидных свойств, а также снижения энергозатрат, отработанный раствор сернокислотного травления черных металлов смешивают с отработанными электролитами гальванических производств в соотношении (3,3-3,4):1,0 и полученный смешанный раствор подают на обработку металлургического шлака при Т:Ж=1:5 (SU, авторское свидетельство №1488290 А1. М.Кл. 44 С05D 9/02, 3/04. Способ получения комплексного микроудобрения / Т.Н.Елисеева (СССР). - Заявка №4261355/31-26; Заявлено 12.06.1987; Опубл. 23.06.1989, Бюл. №23 // Открытия. Изобретения. - 1989. - №23).

К недостаткам описанного способа получения комплексных микроудобрений относятся ограниченное количество жизненно важных микроэлементов для роста растений и полное отсутствие основных элементов питания - N, Р, К (азот, фосфор, калий).

Кроме описанных технологий известен способ получения комплексного микроудобрения, включающий обработку измельченного основного металлургического шлака, содержащего оксид кремния, отработанными растворами травления черных металлов при перемешивании с последующей сушкой и грануляцией готового продукта, в котором обработку основного металлургического шлака осуществляют отработанными растворами травления черных металлов, содержащих плавиковую кислоту при массовом соотношении оксида кремния и плавиковой кислоты 1:(0,3-0,4) и Т:Ж=1:3, а сушку реакционной массы ведут при 180-200°С (RU, патент №2034819. С1. МПК 6 С05D 9/02, 3/04. Способ получения комплексного микроудобрения / Т.Н.Елисеева, В.А.Елисеева (RU). - Заявка №5040753/26; Заявлено 29.04.1992; Опубл. 10.05.1995, Бюл. 13 // Изобретения. Полезные модели. - 1995. - №13). Описанный способ получения комплексного микроудобрения нами принят в качестве ближайшего аналога.

В описанном способе переработки отходов металлургического производства - шлаков и шламов - достигается получение определенного количества микроэлементов. Однако полученное сложное удобрение не имеет основных элементов питания, таких как азот, фосфор, калий.

Известен способ получения сложных удобрений путем нейтрализации фосфорной кислоты аммиаком в поле центробежных сил, в котором с целью сокращения потерь аммиака, его подают со скоростью 100-200 м/с, а фосфорную кислоту - со скоростью 0,5-2,0 м/с.

Аппарат для осуществления способа, состоящий из циклоновой камеры, патрубков для тангенциального ввода аммиака и кислоты, а также сопла для вывода готового продукта и перегретого пара, в котором патрубки для тангенциального ввода аммиака и кислоты расположены коаксиально при соотношении их диаметров d:D=1,0:(1,5-3,0), а ввод кислоты в патрубок для ее подачи в циклонную камеру расположен на расстоянии (5-8)D от конца патрубка для ввода аммиака и (10-13)d от оси (SU, авторское свидетельство №565904. М.Кл. С05В 7/00. Способ получения сложных удобрений и аппарат для его осуществления / В.М.Борисов, А.А.Бродский, Н.С.Ларин и др. (СССР). - Заявка №2149719/26; Заявлено 30.06.1975; Опубл. 25.07.1977; Бюл. №27 // Открытия. Изобретения. - 1977. - №27).

Описанный аппарат нами принят в качестве ближайшего аналога в части устройства в заявленном объекте.

К недостаткам представленного аппарата относится низкая смешивающая способность вязкотекучих и пастообразных материалов.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - создание экологически безопасного сложного удобрения на основе шлаков металлургического производства, отработанных травильных растворов отхода белково-витаминного концентрата, рассола природного минерала бишофит и фосфоритов, добытых в месторождениях Волгоградской области.

Технический результат - повышение урожайности сельскохозяйственных культур за счет полноценного минерального питания (NPK) и обеспечения микроэлементами в широком ассортименте.

Указанный технический результат в части технологии достигается тем, что в известном способе получения сложного удобрения, включающем обработку измельченного основного металлургического шлака отработанным раствором сернокислотного травления черных металлов при перемешивании с последующей сушкой и грануляцией готового продукта, согласно изобретению в состав сложного удобрения вводят фосфориты, минеральный шлам отхода белково-витаминного концентрата и рассол природного минерала бишофит, предварительно подготовленный раствор из отработанного травильного раствора сернокислотного травления черных металлов и электролита гальванического производства в соотношении 1:1 раздельно подают на обработку измельченного металлургического шлака при соотношении твердой (Т) и жидкой (Ж) фаз Т:Ж=1:6...1:8 и на обработку измельченного фосфорита при соотношении Т:Ж=1:7...1:10, при этом в первом случае при обработке указанным раствором измельченного металлургического шлака осуществляют нагрев смеси до 130-170°С в течение 1,0-1,5 часа, во втором случае при обработке измельченного фосфорита - до температуры 95-115°С в течение 0,75-1,25 часа при непрерывном перемешивании до получения гомогенной массы, причем минеральный шлам отхода производства белково-витаминного концентрата смешивают с рассолом природного минерала бишофит формулы MgCl2•6H2O при соотношении Т:Ж=1:6...1:8, смешивание ведут при температуре 80-90°С в течение 1-2 часов, полученную пульпу из бишофита с минеральным шламом отхода производства белково-витаминного концентрата смешивают с гомогенной массой из шлака металлургического производства с отработанными травильным раствором сернокислотного травления черных металлов и электролита гальванического производства и фосфорита с отработанными травильным раствором сернокислотного травления и электролита гальванического производства в соотношении 1:1:1 в течение 1 часа при температуре 45-70°С до получения пастообразной смеси.

Указанный технический результат в части устройства достигается тем, что известное устройство для получения сложного удобрения, содержащее циклонную камеру, патрубки для тангенциального ввода компонентов и вывода готового продукта и перегретого пара, согласно изобретению снабжено дополнительными циклонными камерами, при этом первая циклонная камера гидравлически связана с емкостями для отработанных травильных растворов сернокислотного травления черных металлов и электролитов гальванических производств для получения равновесного раствора, вторая циклонная камера гидравлически связана с первой циклонной камерой и кинематически посредством средств транспортирования соединена с мельницей для размола отхода металлургического производства в виде шлака на фракции с размерами 0,1-0,5 мм, третья циклонная камера гидравлически связана с первой камерой и кинематически посредством средств транспортирования соединена с мельницей для размола фосфорита на муку с размерами фракций 0,3-1,2 мм, четвертая циклонная камера гидравлически связана с емкостью для рассола природного минерала бишофит формулы MgCl2•6H2O и кинематически посредством средств транспортирования со складом минерального отхода производства белково-витаминного концентрата с размерами фракций не более 0,2 мм, пятая циклонная камера гидравлически связана со второй, третьей и четвертой циклонными камерами и снабжена насосом-дозатором для выдачи пастообразной смеси в гранулятор, при этом каждая из циклонных камер гидравлически связана с источником перегретого пара или горячей воды и снабжена винтовой мешалкой с дозатором.

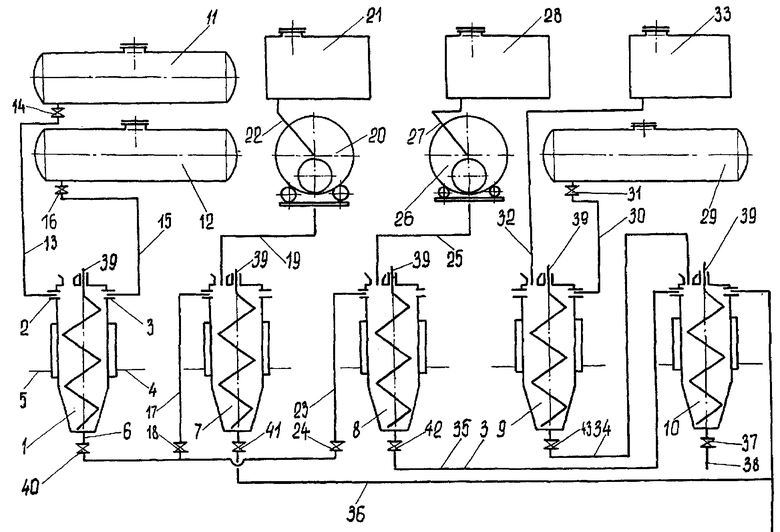

Изобретение поясняется чертежом, где схематично представлена технологическая схема процесса получения сложного удобрения по заявленному способу.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Способ получения сложного удобрения включает следующее последовательное выполнение технологических операций: обработку измельченного основного металлургического шлака отработанным раствором сернокислотного травления черных металлов при перемешивании с последующей сушкой и грануляцией готового продукта.

Способ получения сложного удобрения выполнен на основе рассола природного минерала бишофит, фосфорита, отхода металлургического производства в виде шлака, отработанных травильного раствора сернокислотного травления черных металлов и электролита гальванического производства, а также с использованием минерального шлама отхода производства белково-витаминного концентрата из нефти (паприна). Способ включает обработку твердых компонентов при последующем перемешивании с жидкими компонентами.

Для насыщения сложного удобрения в его состав вводят фосфорит, минеральный шлам отхода белково-витаминного концентрата и рассол природного минерала бишофит.

Состав проб рассола выщелачивания минерала бишофит, добытого в месторождениях Волгоградской области, в солевой форме приведен в таблице 1. Анализ проб рассолов выщелачивания бишофита с уровнем минерализации от 280 до 340 г/л показан в таблице 2. Содержание макро- и микроэлементов в рассоле минерала бишофит приведено в таблице 3. Представленные данные свидетельствуют о том, что при введении раствора бишофит в состав сложного удобрения последнее будет обеспечено жизненно важными для растений микроэлементами. Кроме этого наличие в рассоле большого количества MgCl2•6H2O позволит уничтожить в почве патогенную микрофлору и тем самым провести санацию почвы в корнеобитаемом слое. Разведанные запасы минерала бишофит только в Волгоградской области насчитывают миллиарды тонн и обеспечивают его добычу более 100 лет.

Запасы фосфорита в месторождениях Волгоградской области геологами оцениваются также миллиардами тонн. Наибольшие запасы фосфорита в Волгоградской области расположены вблизи г.Камышин и р.п.Иловля в Иловлинском районе. Химический состав фосфорита, добытого в Камышинском месторождении, приведен в таблице 4. В таблице 5 представлено сравнительное содержание общего фосфора (Р2O5) и микроэлементов в фосфоритах, добытых в различных месторождениях.

Для насыщения сложного удобрения азотом и калием в его состав введен минеральный шлам отхода белково-витаминного концентрата (БВК). Содержание химических элементов в сухом шламе отхода БВК представлено в таблице 6. Физико-химические и теплофизические показатели минерального шлама отхода производства БВК приведены в таблице 7. С 1990 г. на территории Светлоярского белково-витаминного комбината (Волгоградская область) накопилось более 700 тысяч тонн шлака - сырца отхода БВК.

Химический состав отхода металлургического производства ЗАО «Волгоградский металлургический завод «Красный Октябрь» в виде шлака представлен в таблице 8. Физико-механические показатели шлака плавильного производства ЗАО «Волгоградский металлургический завод «Красный Октябрь» приведены в таблице 9. Химический состав шлама станции нейтрализации отработанных травильных растворов ЗАО ВМЗ «Красный Октябрь» показан в таблице 10. Состав шлама из отработанного травильного раствора описан числовыми данными в таблице 11. В шлаковнях и отвалах ЗАО ВМЗ «Красный Октябрь» в 2004 году накопилось более 500 тысяч тонн металлургического шлака.

Определение физико-механических показателей шлака плавильного производства ЗАО ВМЗ «Красный Октябрь» проведен Центральной Дорожной Лабораторией ОГУП «Волгоградавтодор» в соответствии с методами испытаний, изложенных ГОСТ 8269.0-97 и ГОСТ 3344-88. Отбор образцов шлака проведен по ГОСТ 8269.0-97 (п.4.2.). Условия проведения испытаний: температура воздуха в помещении +22°С, влажность воздуха 65%, атмосферное давление 752 мм рт.ст., дата начала испытаний - 01.04.2004 г.

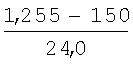

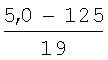

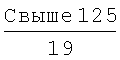

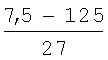

Шлам газоочисток электросталеплавильного цеха (ЭСПЦ) имеет следующий гранулометрический состав при 40% влажности:

- до 20 микрон - 15%;

- от 20 до 25 микрон - 60%;

- от 25 до 100 микрон - 25%.

Шламы газоочисток металлургического производства ЗАО ВМЗ "Красный Октябрь" являются превосходным вторичным сырьем для производства сложных удобрений.

Для получения сложного удобрения по заявленному способу предварительно подготовленный раствор из отработанных травильного раствора сернокислотного травления черных металлов и электролита гальванического производства в соотношении 1:1 раздельно подают на обработку измельченного металлургического шлака при соотношении твердой (Т) и жидкой (Ж) фаз Т:Ж=1:6...1:8 и этот же равновесный раствор на обработку измельченного фосфорита при соотношении Т:Ж-1:7...1:10.

Для получения сложного удобрения использован металлургический шлак ЗАО ВМЗ "Красный Октябрь" следующего состава, мас.%:

SiO2 - 31,74-35,1;

Al2О3 - 13,30-6,0;

FeO - 0,81-2,06;

MnO - 14,36-23,44;

MgO - 14,4-25,3;

CaO - 24,0-7,98;

Р2O5 - Следы.

Описанный шлак имеет серовато-желтоватый цвет и представлен в виде хрупких пористых кусков, которые хорошо подвергаются измельчению в шаровых мельницах. Все элементы находятся в виде оксидов, которые нерастворимы в воде. Измельченную массу до размера частиц 0,3-0,5 мм подвергают электромагнитной сепарации для извлечения железа в качестве вторичного сырья.

Используется также шлак электросталеплавильного производства следующего состава:

FeO+MnO - 12,5;

MgO - 6,0;

CaO - 50,0;

SiO2 - 20,0;

Al2О3 - 10,5;

Р2O5 - 1,0.

Жидким компонентом при производстве сложного удобрения являются отработанные растворы. Состав травильного раствора сернокислотного травления: свободная серная кислота (H2SO4) - 9,58%; железо (Fe) - 40,64 г/л; медь (Cu) - 12,0-23,5 г/л; никель (Ni) - 525,9 г/л; цинк (Zn) - 5,3 мг/л; марганец (Mn) - 18,6 г/л; молибден (Mo) - следы. Описанный раствор имеет темно-зеленый цвет. Плотность - 1,15-1,18 m/м3. рН - 1,1-1,5. Все элементы в травильном растворе представлены в виде сульфатов. Составы шлама станции нейтрализации отработанного электролита и состав шлама отработанного травильного раствора представлены в таблицах 10 и 11.

В качестве твердой фазы используют также пыль газоочисток, имеющий следующий состав, мас.%:

SiO2 - 10,57;

Al2О3 - 23,00;

Fe2O3 - 30,94;

MnO - 28,60;

CaO - 1,40;

MgO - 2,57;

С - 2,40;

Р2O5 - 0,156;

Со - 0,234;

Ni - 0,141;

W - Следы.

Металлургический шлак (см. таблицу 9) измельчают до величины частиц 0,10-0,50 мм в шаровых мельницах. Обработку измельченного металлургического шлака при соотношении твердой (Т) и жидкой (Ж) фаз Т:Ж=1:6...1:8 осуществляют при обработке равновесным раствором в течение 1,0-1,5 часа с нагревом смеси до 130-170°С в циклонной камере. В этом случае получают гомогенную нейтральную смесь, мас.%:

За указанное время образуется подвижная (текучая) пульпа. Твердая составляющая пульпы имеет следующий состав, мас.%:

SiO2 - 15,55-18,27;

Al - 1,1-2,6;

Mn - 8,9-9,2;

Mg - 12,2-13,6;

Са - 3,9-4,2;

Fe - 2,7-3,6;

Zn - 1,36-1,48;

В - 0,05-0,05;

Cu - 0,25-0,38;

Ni - 0,375-0,468;

К - 1,2-2,3;

N - 4,5-6,2;

Р - 0,25-0,37;

Мо - Следы.

При взаимодействии шлака и отработанного травильного раствора свободная серная кислота, содержащаяся в последнем, реагирует с оксидами шлака по следующим реакциям:

СаО+H2SO4=CaSO4+Н2O+Q (777 МДж);

MgO+Н2SO4=MgSO4+H2O+Q (672 МДж);

MnO+H2SO4=MnSO4+H2O+Q (678 МДж);

Al2О3+3H2SO4=Al2(SO4)3+3H2O+Q (2155 МДж);

FeO+H2SO4=FeSO4+H2O+Q (182 МДж).

Процесс взаимодействия шлака и отработанного травильного раствора экзотермичен. Минералогический состав гомогенной смеси из шлаков и пыли газоочисток металлургического производства равновесной жидкой фазы из травильных растворов и электролитов гальваники: образован сульфатом кальция CaSO4•2H2O; FeSO4•H2O; FeSO4•4H2O; гидрилгилитом Al(ОН)3•δ-Fe2О3, а также могут быть в составе CaSO4, FeSO4•4H2O, MgCl2, CaCl2, каолинит, гидрослюда, пирит, NaCl, аллофон.

Таким образом шлаки переходят из твердой фазы в растворимые соли: сульфаты, хлориды, нитраты, фосфаты, фториды.

Фосфорит, добытый в карьерах Волгоградской области, также подвергают размолу. Помолом фосфоритного сырья доводят размер твердой фракции до частиц с диаметром 0,3-1,2 мм, но не выше. Размолотый и отсепарированный фосфорит (муку) смешивают с вышеописанным равновесным отработанным раствором в течение 0,75-1,25 часа при непрерывном перемешивании до получения гомогенной массы. Этому способствует поддержание температуры в полости циклонной камеры в пределах 95-115°С. Высокая температура в камере обеспечивает бурную реакцию компонентов смеси из жидкой и твердой фаз.

Для получения составляющей по фосфору сложного удобрения может быть использован фосфорит из Камышинского месторождения (см. таблицы 4 и 5). Его усредненный состав, мас.%:

Р2O5 - 18,0;

CaO - 34,40;

Р2O3 - 10,30;

F - 1,70;

SiO2 - 34,0;

H2O - 1,60.

При взаимодействии фосфоритного сырья и увлажнения отработанным равновесным раствором (ОТР+ОЭГП) реакция происходит бурно, требуется интенсивное перемешивание, температура без подогрева повышается до 33°С. Для дальнейшего перевода компонентов сложного удобрения из фосфорита в доступные, усвояемые формы солей, макро- и микроэлементов следует температуру массы повысить до 95-115°С при соотношении Т:Ж=1:7...1:10. Этим достигают текучесть пульпы, а также повышенный выход усвояемого фосфора.

При увеличении продолжительности взаимодействия фаз содержание свободной кислоты в жидкой фазе уменьшается. рН гомогенной тестообразной массы не превышает 7,6-8,2. Таким образом в массе образуются безвредные растворимые соли, приемлемые для восстановления гумуса в пахотном слое и роста возделываемых сельскохозяйственных растений.

В результате разложения (кинетики) фосфорита отработанными травильным раствором и электролитом тестообразная масса в подвижной форме имеет следующий состав, мас.%:

Р2O5 - 10,20;

Са - 11,20;

Mg - 0,70;

F - 1,10;

Fe - 11,60;

Al - 2,80;

Ni - 0,25;

Cu - 0,025;

Zn - 0,025;

SiO2 - 12,0;

SO4 2- - 21,0.

Химический анализ полученной массы показал, что на 55,2% находится в водорастворимой форме; на 56,9% растворима в уксуснокислом аммонии; на 61,1% - в лимонной кислоте; на 65,2% - в серной кислоте; на 68,2% - в соляной кислоте. Таким образом гомогенная смесь фосфоритов находится на 68,2%, в кислотно-растворимой форме. В составе пастообразной массы преобладают апатит, сульфат кальция, полугидрат CaSO4•0,5H2O, гидрат кальция CaSO4•2H2O, гематит Fe2O3, байерит β-Al(ОН)3.

Минеральный шлам отхода производства белково-витаминного концентрата смешивают с рассолом природного минерала бишофит формулы MgCl2•6H2O при соотношении Т:Ж=1:6...1:8. Смешивание ведут при температуре 80-90°С в течение 1-2 часов.

Эту операцию выполняют для дополнения сложного удобрения биостимулирующим и росторегулирующим средствами. Основу природного не токсичного минерала бишофит составляют MgCl2•6H2O - 87-99 мас.%. В состав примесей в рассоле входят, мас.%: KCl•MgCl2•6H2O - 0,01-6,5; MgSO4•4H2O - 0,1-2,5; MgBr2 - 0,45-0,95; CaSO4 - 0,1-0,7; NaCl - 0,1-0,4. Бишофит содержит жизненно необходимые для сельскохозяйственных растений следующие микроэлементы:

В - 0,002-0,8;

Bi - 0,0005-0,0010;

Ca - 0,003-0,005;

Mg - 0,0005-0,0010;

Fe - 0,003-0,030;

Al - 0,001-0,020;

Ti - 0,005-0,010;

Cu - 0,001-0,003;

Si - 0,02-0,20;

Ва - 0,0001-0,0006;

Sr - 0,0001-0,0200;

Rb - 0,0001-0,0010;

Cs - 0,0001-0,0010;

Li - 0,0001-0,00030.

Более полное описание компонентов природного минерала бишофит и минерального шлама отхода производства белково-витаминного концентрата представлено в таблицах 1-3 и 6,7.

В ионный состав описанной гомогенной массы (шлам отхода БВК рассол минерала бишофит) входят катионы и анионы.

Катионы:

Mg2+ - 1,293 г/л;

Са2+ - 0,0253 г/л;

К+ - 0,028 г/л;

Na+ - 0,021 г/л.

Анионы:

Cl- - 3,8133 г/л;

Br- - 0,085 г/л;

SO4 2- - 0,0072 г/л;

НСО3 - - 0,0033 г/л.

Введение в состав сложного удобрения рассола природного минерала бишофит придает ему инсектофунгицидные свойства, а минеральный шлам отхода производства БВК обеспечивает наполнение основными элементами питания N Р К.

Полученную пульпу из бишофита с минеральным шламом отхода производства белково-витаминного концентрата смешивают с гомогенной массой из шлака металлургического производства с отработанными травильными растворами и фосфоритов с отработанными травильным раствором сернокислотного травления черных металлов и электролита гальванического производства и фосфорита с отработанными травильным раствором сернокислотного травления и электролита гальванического производства смешивают в соотношении 1:1:1 в течение 1 часа при температуре 45-70°С до получения пастообразной смеси.

Указанный температурный и временной режимы обеспечивают переход макроэлементов в усвояемые формы. Шестиводный хлористый магний MgCl2•6H2O обеспечивает нейтрализацию смеси до рН 6,2-6,6 и способствует сохранению всех органических соединений, являющихся носителями азота в сложном удобрении.

Полученная вышеописанным способом пастообразная смесь обеспечивает сохранение водорастворимых солей, которые образовались в процессе нейтрализации шлака. В известных технологиях последующая сушка и пережог для получения сухого сложного удобрения приводили к повторному образованию нерастворимых оксидов. По этой причине из пастообразной массы при грануляции влажность массы снижают с 28-32% до 10-16%. Для увеличения срока сохранности сложного удобрения и сохранения геометрических размеров гранул до 2-4 мм, необходимых для равномерного внесения в почву, влажность гранул снижают до 5-6%.

Полученное сложное удобрение описанным способом способствует повышению в почве и растениях аскорбиновой кислоты, микроэлементов, свободно усвояемых ими на всех стадиях органогенеза.

В таблице 12 представлен количественный анализ сложного удобрения, полученного по вышеописанной технологии переработки вторичного сырья, фосфорита и рассола природного минерала бишофит. В таблице 13 приведены данные о количестве вносимых удобрений с 10 тоннами навоза в качестве базы сравнения.

Устройство для получения сложного удобрения содержит циклонную камеру 1, патрубки 2 и 3 для тангенциального ввода компонентов смешивания, патрубки 4 и 5 для ввода и вывода перегретого пара и патрубок 6 для вывода готового продукта.

Устройство снабжено дополнительными циклонными камерами 7, 8, 9 и 10. Первая циклонная камера 1 гидравлически связана с емкостями 11 и 12 для отработанных травильного раствора сернокислотного травления черных металлов и электролита гальванического производства для получения равновесного раствора. Емкость 11 с патрубком 2 соединена трубопроводом 13 через задвижку 14. Емкость 12 с патрубком 3 связана трубопроводом 15 через задвижку 16.

Вторая циклонная камера 7 гидравлически связана с первой циклонной камерой 1 посредством трубопровода 17 и задвижки 18. Циклонная камера 7 кинематически посредством средств транспортирования 19 соединена с шаровой мельницей 20 для размола отхода металлургического производства в виде шлака на фракции с размерами зерен 0,1-0,5 мм. Шаровая мельница 20 с шлаковней 21 соединена транспортером 22.

Вторая дополнительная циклонная камера гидравлически связана с первой циклонной камерой 1 посредством трубопровода 23 и задвижки 24. Циклонная камера 8 кинематически посредством средств транспортирования 25 соединена с мельницей 26, например вальцовой, для размола фосфорита на муку с размерами фракций 0,3-1,2 мм. Мельница 26 транспортером 27 связана со складом 28 фосфорита.

Третья дополнительная циклонная камера 9 гидравлически связана с емкостью 29 для рассола природного минерала бишофит формулы MgCl2•6H2O посредством трубопровода 30 и задвижки 31. Циклонная камера 9 кинематически посредством средств транспортирования 32 связана со складом 33 отхода производства минерального шлама белково-витаминного концентрата с размерами фракций не более 0,2 мм.

Пятая циклонная камера 10 гидравлически посредством трубопроводов 34, 35, 36 связана со второй 7, третьей 8 и четвертой 9 циклонными камерами. Циклонная камера 10 снабжена насосом-дозатором 37 для выдачи готовой пастообразной смеси по трубопроводу 38 в гранулятор для получения гранул с размерами 2-4 мм. Каждая из циклонных камер 1, 7, 8, 9 и 10 связана с источником перегретого пара или горячей воды. В циклонных камерах 1, 7, 8, 9 и 10 размещены винтовые мешалки 39. Камеры 1, 7, 8, 9 и 10 также снабжены дозаторами 40, 41, 42 и 43.

Описанное устройство устанавливают либо в непосредственной близости металлургического завода с незначительным удалением от площадок для складирования шлака, шлама гальванического производства, отработанного травильного раствора. Процесс подачи компонентов в устройство автоматизирован. Технологический процесс производства сложного удобрения контролируется датчиками температуры, емкостными и индукционными датчиками перемещений, массовыми индикаторами.

Устройство для получения сложного удобрения работает следующим образом.

Из емкостей 11 и 12 отработанные травильный раствор и электролит гальванического производства поступают в патрубки 2 и 3 циклонной камеры 1. Винтовой мешалкой 39 в емкости камеры 1 растворы (ОТР + ОЭГП) подвергают интенсивному смешиванию. Раствор приводится в равновесное состояние. Задвижками 14 и 16 из емкостей 11 и 12 обеспечивают равное соотношение (1:1) отработанного травильного раствора (ОТР) сернокислотного травления черных металлов и отработанного электролита гальванического производства (ОЭГП). Полученный раствор насосом-дозатором 40 через задвижки 18 и 24 и трубопроводов 17 и 23 передают в патрубки 2 дополнительных циклонных камер 7 и 8.

В циклонную камеру 7 посредством средств транспортирования 19 передают отсортированный от металлических примесей и размолотый до размеров 0,1-0,5 мм шлак металлургического или сталеплавильного производства или их смеси. При передаче размолотого шлака в раствор из циклонной камеры 7 и при интенсивном перемешивании происходит реакция взаимодействия шлака с раствором и выделением тепла. Молотый шлак и равновесный раствор превращаются в текущую пульпу при температуре до 80°С. Для увеличения интенсивности протекания процесса в рубашку циклонной камеры 1 подают перегретый пар и температуру смеси доводят до 130-170°С. Это позволяет при соотношении фаз Т:Ж=1:6...1:8 получить текучую пастообразную пасту без ее схватывания и отверждения.

В дополнительную циклонную камеру 8 посредством средств транспортирования 25 подают размолотый и отсепарированный фосфорит из полости шаровой или вальцовой мельницы 26. Размер частиц фосфоритного сырья - 0,3-1,2 мм.

При взаимодействии фосфоритного сырья с отходами сернокислотного травления и кислотами в электролитах гальванического производства происходит автотермический процесс с образованием усвояемого суперфосфата (Р2O5). Подача отработанного пара из циклонной камеры 7 в дополнительную циклонную камеру 8 ускоряет процесс получения готового продукта. Благодаря интенсивному перемешиванию винтовой мешалкой 39 в циклонной камере 8 происходят процессы тепло- и массообмена, диспергирования кислот из состава равновесного раствора до размера молекул, что резко увеличивает поверхность контактирования с фосфоритной массой и способствует увеличению степени получения как суперфосфата, так и кальцийсодержащих растворяемых солей в качестве сложного удобрения. Пар при температуре 95-115°С, поданный в рубашку циклонной камеры 8, поддерживает устойчивое протекание химических реакций и получение гомогенной смеси для постоянной выдачи насосом-дозатором 42 из полости циклонной камеры 8.

В дополнительную циклонную камеру 9 посредством средств транспортирования 32 из склада 33 подают сухой минеральный шлам отхода производства белково-витаминного концентрата в качестве твердого компонента и жидкого компонента - рассол природного минерала бишофит формулы MgCl2•6H2O - из емкости 29 в соотношении фаз Т:Ж=1:6...1:8. Смешивание ведут винтовой мешалкой 39 при температуре 80-90°С в течение 1-2 часов. Это позволяет, во-первых, парафиносодержащие материалы из рассола минерала бишофит привести в растворимые формы, а во-вторых, микроэлементы из раствора равномерно разместить на макроструктурах порошка - отход производства белково-витаминного концентрата. При интенсивном перемешивании рассола природного минерала бишофит и порошкообразной массы отхода БВК при температуре 80-90°С получается равномерная перемешанная масса, обладающая достаточно высокой текучей способностью.

Далее насосами-дозаторами 41, 42 и 43 циклонных камер 7, 8 и 9 равновесные смеси в равных массовых долях подают в полость циклонной камеры 10 и подвергают интенсивному перемешиванию в течение 1 часа при температуре 45-70°С до получения пастообразной массы со средней влажностью 28-32%. Насосом-дозатором 37 по трубопроводу 38 массу подают в гранулятор. Им формируют гранулы до размеров 2-4 мм и досушивают до влажности 5-6%, приемлемых для механизированного внесения в почву.

Переработка описанных отходов производства и наличие большого объема естественной сырьевой базы с отлаженной добычей бишофита и фосфорита позволяет расширить функциональные возможности и урожаеформирующие границы сложного удобрения, т.к. содержит основные питательные элементы N Р К и микроэлементы в широком диапазоне их присутствия и более высокой концентрации, чем в известных микроудобрениях при узкопрофильном производстве. Расширенная сырьевая база исключает вывоз на свалки отходов производства. Это является немаловажным фактором в деле охраны окружающей среды. Исключение из технологической операции сушки до грануляции существенно сокращает энергетические и трудовые затраты на дополнительный подогрев, перемешивание и транспортировку.

Все элементы предложенного сложного удобрения находятся в виде сульфатов, хлоридов, нитратов и оксидов в водо-, нитратно- и лимонно-растворимых формах. Это приводит к тому, что все они доступны растениям в качестве элементов питания, роста и формирования урожая. Содержание питательных веществ в полученном сложном удобрении на основе выполненных химических анализов представлено в таблице 12. Для сравнения в таблице 13 представлены элементы питания в 10 т органического удобрения.

Описанное сложное удобрение испытывалось в период с 2001 по 2005 годы при возделывании бобовой культуры Fabaceae клевера лугового сорта ВИК 84 в качестве зеленого корма и высокобелкового сена в условиях орошения. Клевер как бобовая культура обладает высокой продуктивностью, отзывчива на режим минерального питания, благотворно влияет на физические и химические свойства почвы. Клевер, наряду с люцерной, является самой ценной кормовой культурой, источником получения растительного белка.

Решение поставленной задачи - влияние сложного удобрения (КМУ) на урожайность кормовой культуры осуществлялось в полевых 2-х факторных опытах. По фактору А (водный режим) имелось 2 варианта поддержания предполивной влажности (70% НВ и 80% НВ) в активном (0,6 м) слое почвы не ниже 70% ИВ и 80% НВ. По фактору В - (пищевой режим) в изучение включено 3 варианта: контроль (без удобрений) - получение в первый год 20, второй 30 и в третий год жизни растений клевера 26 т/га зеленой массы, N Р К - 30, 50 и 70 и КМУ - получение в первый год 40, второй - 70 и третий год жизни - 54 т/га зеленой массы. В таблице 14 представлена полнота всходов и динамика изреживания травостоя на почвах по годам жизни клевера сорта ВПК 84 при различных режимах орошения.

В таблице 15 показано накопление корневой массы в слое 0-0,6 м и элементов питания в почве при трехлетнем возделывании клевера в условиях орошения. Динамика содержания незаменимых аминокислот в биомассе клевера лугового сорта ВПК 84 второго года жизни по укосам в зависимости от режима минерального питания представлена в таблице 16. Урожайность растений клевера сорта ВИК 84 по годам жизни приведена в таблице 17. Результаты производственной проверки сложного удобрения (КМУ) в хозяйствах Николаевского района Волгоградской области с 2002 по 2005 годы описаны числовыми данными в таблице 18.

Полученное по вышеописанному способу сложное удобрение обладает пролонгированным действием. Попадая в пахотный слой почвы, удобрение способствует росту и закладке урожая - зеленой массы клевера ВИК 84 в течение трех лет жизни растений. Вносимое удобрение подвергается дальнейшему взаимодействию с почвенными агрегатами и переходит в усвояемые формы как для растений, так и на замещение с катионами Na+ и Mg2+ почвенного раствора.

Описанный способ сложного удобрения на базе отходов металлургического производства, фосфоритного сырья, рассола природного минерала бишофит, минерального шлама отхода производства белково-витаминного концентрата позволяет снизить энергозатраты для получения сложного минерального удобрения с микроэлементами.

заявленному способу (анализы выполнены Специализированной инспекцией

аналитического контроля в сфере природопользования и охраны

окружающей среды при Федеральном государственном учреждении

«Волгоградский территориальный фонд геологической информации».

г.Волгоград, аккредитован 29.06.1991 г., протокол №18)

Л.Н.Александрова, О.А.Найденова, с.58. 0,1

№03.10.205/2000 от 18.10.2000. Фотометрический

№В51199от 28.04.1999. Атомно-абсорбционный

500*

1750*

750*

200*

15*

№В51199 от 28.04.1999. Атомно-абсорбционный

250*

75*

10*

Примечание:

1. * - Нормы использованы из нормативного документа «Типовой технологический регламент использования осадков сточных вод в качестве органического удобрения», утвержденного зам. Министра сельского хозяйства и продовольствия РФ, 2000, с.12, табл.4.2. * - / относится к общему числителю.

2. Норма K2O использована на НД «Требования к качеству сточных вод и их осадков, используемых для орошения и удобрения». Норматив подписан зам. Министра Минсельхозпрода РФ, 1995, прил..13, с.29.

3. X - фактическая концентрация, мг/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ ОБРАБОТКИ СОЛОНЦОВЫХ ПОЧВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282606C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2005 |

|

RU2277078C1 |

| СОСТАВ ДЛЯ ГРУНТОВКИ | 2006 |

|

RU2322467C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

| ЧИСТЯЩАЯ ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355748C1 |

| ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2009 |

|

RU2394005C1 |

Изобретение относится к сельскому хозяйству, а именно к способам получения микроудобрений для подкормки сельскохозяйственных культур, включающих отходы металлообрабатывающих и металлопроизводящих производств. Предварительно подготовленный раствор из отработанного травильного раствора сернокислотного травления черных металлов и электролита гальванического производства (1:1) раздельно подают на обработку измельченного металлургического шлака (Т:Ж=1:6...1:8, нагрев до 130-170°С в течение 1,0-1,5 часа) и на обработку измельченного фосфорита (Т:Ж=1:7...1:10, нагрев до температуры 95-115°С в течение 0,75-1,25) при непрерывном перемешивании до получения гомогенных масс. Минеральный шлам отхода производства белково-витаминного концентрата смешивают с рассолом природного минерала бишофит (MgCl2•6H2O) при соотношении Т:Ж=1:6...1:8, температуре 80-90°С в течение 1-2 часов. Полученную пульпу из бишофита с минеральным шламом отхода производства белково-витаминного концентрата смешивают с гомогенными массами в соотношении 1:1:1 в течение 1 часа при температуре 45-70°С до получения пастообразной смеси. Пастообразную смесь гранулируют, досушивают, а гранулы пакуют в мешкотару. Сложное удобрение обеспечит устойчивый рост сельскохозяйственных культур и повышение урожайности в силу наполнения макро- и микроэлементами. Устройство для получения сложного удобрения содержит циклонную камеру, патрубки для тангенциального ввода компонентов и вывода готового продукта и перегретого пара, а также снабжено дополнительными циклонными камерами. Первая циклонная камера гидравлически связана с емкостями для отработанного травильного раствора и электролита гальванического производства для получения равновесного раствора. Вторая циклонная камера гидравлически связана с первой циклонной камерой и кинематически - с мельницей для размола отходов металлургического производства в виде шлаков на фракции с размерами 0,1-0,5 мм. Третья циклонная камера гидравлически связана с первой камерой и кинематически - с мельницей для размола фосфоритов на муку с размерами фракций 0,3-1,2 мм. Четвертая циклонная камера гидравлически связана с емкостью для рассола бишофита и кинематически - со складом минерального шлама отхода производства белково-витаминного концентрата с размерами фракций не более 0,2 мм. Пятая циклонная камера гидравлически связана со второй, третьей и четвертой циклонными камерами и снабжена насосом-дозатором для выдачи пастообразной смеси в гранулятор. Каждая из циклонных камер гидравлически связана с источником перегретого пара или горячей воды и снабжена винтовой мешалкой с дозатором. Устройство обеспечит при наименьших энергозатратах получение сложного удобрения с необходимыми для растений макро (N, Р, К) и микроэлементами. 2 н.п. ф-лы, 1 ил., 18 табл.

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| Способ получения сложных удобрений и аппарат для его осуществления | 1975 |

|

SU565904A1 |

| SU 1488290 A1, 23.06.1989 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТРАВИЛЬНЫХ РАСТВОРОВ | 0 |

|

SU333155A1 |

| Способ получения комплексного микроудобрения | 1990 |

|

SU1792933A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 1997 |

|

RU2124491C1 |

| RU 2004123715 A1, 10.02.2006 | |||

| JP 2002193696 А, 10.07.2002 | |||

| СПОСОБ ДЕЗАКТИВАЦИИ БАКОВ ДЛЯ ЖИДКИХ РАДИОАКТИВНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022379C1 |

Авторы

Даты

2007-12-27—Публикация

2006-05-10—Подача