Изобретение относится к устройствам изменения агрегатного состояния газообразных веществ, а именно к устройствам для получения сверхкритической фазы газообразных соединений с температурой сверхкритического состояния не выше 100°С, и может быть использовано для разделения веществ посредством сверхкритической препаративной хроматографии, а также в газовой промышленности, в коксохимическом производстве при переработке коксового газа, а именно в цехах глубокой переработки образующихся при коксовании тяжелых сырых пиридиновых оснований с использованием сверхкритической препаративной хроматографии.

Известна технологическая установка для получения газообразного соединения в сверхкритическом состоянии, разработанная фирмой Thar Technologies, Inc. (см. Приложение).

Известна технологическая установка для получения газообразного соединения в сверхкритическом состоянии, используемая в сверхкритическом хроматографе, описанном в литературе «Сверхкритическая флюидная хроматография» под ред. Р.Смита, М.: Мир, 1991, с.61.

Известна, наиболее близкая к предлагаемой технологическая установка для получения газообразного соединения в сверхкритическом состоянии, используемая в сверхкритическом хроматографе, работающем по классической схеме (www. NOVASEP.com, см. Приложение).

Все выявленные технологические установки для получения сверхкритической фазы газообразных соединений являются традиционными по своему аппаратурному составу. Для получения сверхкритической фазы газообразное соединение сжижают путем теплообмена с хладагентом, а затем нагревают до температуры, при которой газообразное соединение переходит в сверхкритическое состояние. При этом используется классическая аппаратура: источник электрической энергии, холодильная установка, компрессор для подачи газообразного соединения, вход которого является входом для подачи газообразного соединения, адсорбер, ресивер сжиженного газообразного соединения, насос высокого давления для подачи сжиженного газообразного соединения, устройство для подогрева сжиженного газообразного соединения, выход которого является выходом установки. Для приведения в рабочее состояние двигателей компрессора для подачи исходного газообразного соединения, компрессоров холодильной установки, для нагрева сжиженного газообразного соединения до температуры, при которой газообразное соединение переходит в сверхкритическое состояние, используют электрическую энергию. Все эти устройства требуют больших затрат электроэнергии. Так, при использовании известных технологических установок на охлаждение и перевод в сверхкритическое состояние 100 кг CO2 теоретически требуется затратить минимум 27 кВт/ч электроэнергии. В результате известные технологические установки являются энергозатратными, что обуславливает дороговизну их эксплуатации, нерентабельность и сужает область их использования. Так, например, в промышленных масштабах сверхкритические хроматографы, где подвижной фазой является газообразное соединение в сверхкритическом состоянии, в настоящее время используют только в фармацевтике для разделения лекарств и разделения оптических изомеров, поскольку стоимость выходного продукта оправдывает затраченные средства на оплату энергозатрат.В то же время известно, например, что при глубокой переработке образующихся при коксовании тяжелых сырых пиридиновых оснований проблематично получение чистых хинолиновых оснований из-за близости их температур кипения. Непосредственное получение чистых хинолиновых оснований с использованием классического варианта сверхкритической хроматографии не приемлемо из-за больших затрат электроэнергии на весь процесс получения сверхкритического состояния газообразного соединения, используемого в качестве подвижной фазы в хроматографе. В результате высокие удельные энергозатраты электроэнергии на процесс получения сверхкритического состояния газообразного соединения в классических установках сужают область их использования.

Предлагаемое изобретение решает задачу создания технологической установки для получения газообразного соединения в сверхкритическом состоянии, осуществление которой обеспечивает возможность достижения технического результата, заключающегося в минимизации суммарных удельных затрат энергии для получения сверхкритической фазы газообразного соединения, а также в расширении области использования.

Сущность изобретения заключается в том, что в технологической установке для получения газообразного соединения в сверхкритическом состоянии, включающей источник энергии, холодильную установку, компрессор для подачи газообразного соединения, вход которого в установке является входом для подачи газообразного соединения, адсорбер, ресивер сжиженного газообразного соединения, насос высокого давления для подачи сжиженного газообразного соединения, устройство для подогрева сжиженного газообразного соединения, выход которого является выходом установки, новым является то, что источник энергии представляет из себя двигатель внутреннего сгорания, кроме того, в установку введены дополнительный генератор, гидросистема, устройство возврата масла в компрессор для подачи газообразного соединения и предохладитель, при этом валы двигателей компрессора для подачи газообразного соединения, насоса высокого давления для подачи сжиженного газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы, соединены с валом ДВС таким образом, что приведение их в действие обусловлено вращением вала ДВС, кроме того, у компрессора для подачи исходного газообразного соединения вход и выход соединены соответственно с первым выходом и с входом устройства возврата масла, второй выход которого соединен с входом предохладителя, выход которого через адсорбер соединен с входом холодильной установки, выход которой соединен с входом ресивера сжиженного газообразного соединения, при этом устройство для подогрева сжиженного газообразного соединения представляет собой теплообменник, в котором средой передачи тепла является отработанная рабочая среда системы охлаждения двигателя внутреннего сгорания, при этом вход и выход рабочей среды теплообменника соединены соответственно с выходом и входом системы охлаждения ДВС, вход теплообменника соединен с выходом насоса высокого давления для подачи сжиженного газообразного соединения, вход которого соединен с выходом ресивера сжиженного газообразного соединения.

Кроме того, устройство возврата масла в компрессор для подачи газообразного соединения содержит маслоотделитель, электромагнитный клапан управления подачей масла и охладитель масла, причем выход охладителя является первым выходом устройства и соединен со входом компрессора, а вход охладителя через клапан управления подачей масла соединен с первым выходом маслоотделителя, у которого вход является входом устройства и соединен с выходом компрессора, а второй выход является вторым выходом устройства и соединен со входом предварительного охладителя.

При этом компрессор для подачи газообразного соединения представляет собой винтовой компрессор, а насос высокого давления для подачи сжиженного газообразного соединения представляет из себя мембранный насос, гидропривод которого соединен с валом ДВС через гидросистему, при этом валы двигателей компрессора для подачи газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы, соединены с валом ДВС посредством приводов.

Технический результат достигается следующим образом.

Признаки формулы изобретения: «…включающая источник энергии, холодильную установку, компрессор для подачи газообразного соединения, вход которого в установке является входом для подачи газообразного соединения, адсорбер, ресивер сжиженного газообразного соединения, насос высокого давления для подачи сжиженного газообразного соединения, устройство для подогрева сжиженного газообразного соединения, выход которого является выходом установки,…» - являются обязательными для технологических установок получения сверхкритического состояния газообразного соединения и обеспечивают работоспособность технологической установки, а следовательно, и достижение заявленного технического результата.

Использование в качестве источника механической энергии двигателя внутреннего сгорания обусловлено в первую очередь тем, что ДВС позволяет использовать широкий круг энергоносителей: бензин, солярку, мазут, газ, - что позволяет отказаться от использования электрической энергии и придает установке автономность.

Благодаря тому что в заявленной установке источник энергии представляет из себя двигатель внутреннего сгорания, при этом валы двигателей компрессора для подачи газообразного соединения, насоса высокого давления для подачи сжиженного газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы, соединены с валом ДВС таким образом, что приведение их в действие обусловлено вращением вала ДВС (вал двигателя насоса высокого давления соединен с валом ДВС через гидросистему, а валы двигателей компрессора для подачи газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы - посредством системы приводов), обеспечивается возможность использования механической энергии для приведения в действие вышеперечисленных агрегатов, что исключает необходимость использования электрической энергии и позволяет заменить вид источника энергии: электрическую на механическую, что снижает удельные энергозатраты. Как показывают расчеты, только одна холодильная установка при операции сжижения CO2 в пересчете на 100 кг/ч по CO2 потребляет не менее 7 кВт/ч электроэнергии.

Введение устройства возврата масла в компрессор для подачи газообразного соединения сохраняет оптимальные условия работы для компрессора. В результате минимизируются потери масла из компрессора, что не приводит к заметному увеличению сил трения в компрессоре, а следовательно, не увеличивает потребление энергии от ДВС. Это так же позволяет снизить удельные энергозатраты. Соединение входа охладителя через клапан управления подачи масла с первым выходом маслоотделителя позволяет регулировать давление масла в контуре охладителя, что способствует его более полному возврату в компрессор. При этом, поскольку вход маслоотделителя соединен с выходом компрессора, то возврат масла в компрессор в заявленной установке происходит параллельно с подачей газообразного соединения в предохладитель без дополнительных затрат энергии.

Кроме того, наличие в технологической установке устройства возврата масла в компрессор позволяет использовать для подачи газообразного соединения высокопроизводительный винтовой компрессор, что также снижает удельные энергозатраты.

Использование предварительного охладителя позволяет понизить температуру газообразного соединения, нагретого после прохождения через компрессор, и тем самым разгрузить холодильную установку, что также снижает удельные энергозатраты.

Холодильная установка является неотъемлемой частью технологических установок аналогичного назначения и обеспечивает для сжижения газообразного соединения требуемую минусовую температуру. При этом, как указывалось выше, для перекачивания хладагента и получения требуемой отрицательной температуры используется механическая энергия от ДВС. В заявленном устройстве температура перекачиваемого газообразного соединения понижается в два этапа: первый этап - во время ее прохождения через предварительный охладитель; второй этап - в холодильной установке. Это позволяет снизить удельные энергозатраты на этапе сжижения газообразного соединения в холодильной камере.

В заявленной технологической установке устройство для подогрева сжиженного газообразного соединения представляет собой теплообменник, в котором средой передачи тепла является отработанная рабочая среда системы охлаждения двигателя внутреннего сгорания, при этом вход и выход рабочей среды теплообменника соединены соответственно с выходом и входом системы охлаждения ДВС. В результате в заявленной установке ДВС, помимо источника механической энергии, одновременно является и источником тепла, так как в качестве источника тепла используют отработанную нагретую после охлаждения двигателя рабочую среду системы охлаждения ДВС. Известно, что при получении газообразного соединения в сверхкритическом состоянии операция перевода газообразного соединения из жидкого в сверхкритическое состояние с использованием электроэнергии является самой энергозатратной, так как требует большого количества тепла. Расчет показывает, что на переход 100 кг CO2 из состояния при температуре -40°С, °Р=10 бар в состояние +90°С, Р=0,5 бар затрачивается 34600 кДж, что соответствует энергопотреблению не менее 9,6 кВт/ч электроэнергии. Поскольку в заявленной установке в качестве источника тепла используют отработанную рабочую среду системы охлаждения двигателя внутреннего сгорания, т.е. фактически побочный продукт системы охлаждения двигателя, то в заявленной технологической установке отсутствуют специальные энергозатраты на получение тепла для нагрева сжиженного газообразного соединения и перевода его из жидкого в сверхкритическое состояние. Возможность использования рабочей среды, нагретой в процессе охлаждения ДВС, в качестве источника тепла для перевода газообразного соединения из жидкого в сверхкритическое состояние обусловлена тем, что на выходе системы охлаждения рабочая среда достигает температуры от +90 до +105°С, в зависимости от типа двигателя. Этой температуры вполне достаточно для перевода из жидкого в сверхкритическое состояние чистых газов и газообразных соединений с температурой критического состояния не выше указанной. В частности: температура критического состояния двуокиси углерода составляет +31,3°С; хлортрифторметана +35,7°С; н-Пропана +96,8°С (А.В.Киселев, Я.И.Яшин «Адсорбционная газовая и жидкостная хроматография», М.: Химия, 1079, с.139).

Возможность использования отработанной рабочей среды системы охлаждения ДВС в качестве источника тепловой энергии для перевода сжиженного газообразного соединения в сверхкритическое состояние позволяет убрать из технологической цепи энергозатратные тепловые электрические нагреватели (не менее 9,6 кВт/ч электроэнергии в пересчете на 100 кг CO2), что снижает удельные энергозатраты.

Кроме того, поскольку рабочая среда в результате теплообмена с жидким газообразным соединением охлаждается, то появляется возможность возврата ее в систему охлаждения ДВС. При этом дополнительных энергозатрат на ее охлаждение не требуется, так как охлаждение происходит в результате теплообмена с сжиженным газообразным соединением, имеющим отрицательную температуру. Поскольку вход и выход рабочей среды теплообменника соединены соответственно с выходом и входом системы охлаждения ДВС, то отдавшая тепло рабочая среда возвращается обратно в систему охлаждения двигателя. В результате, среда передачи тепла в теплообменнике всегда находится в общем циркуляционном контуре системы охлаждения двигателя, что не требует дополнительных энергозатрат на ее циркуляцию как при нагреве сжиженного газообразного соединения до температуры критического состояния, так и для возврата ее обратно в систему охлаждения ДВС.

Введение в установку гидросистемы расширяет возможности аппаратурной реализации заявленной технологической установки, а именно позволяет использовать оборудование с гидравлическим приводом. В частности, введение в установку гидросистемы позволяет в качестве насоса высокого давления для подачи сжиженного газообразного соединения использовать мембранный насос, который практически не допускает утечек перекачиваемой среды, что положительно сказывается на снижении удельных затрат при получении сверхкритической фазы газообразного соединения. В этом случае вал насоса высокого давления соединен с валом ДВС через гидросистему.

Дополнительный генератор является миниэлектростанцией, обеспечивающей электропитанием, например, измерительные приборы и, если это предусмотрено конструктивно, контроллер устройства управления. При этом, поскольку источником электрической энергии является так же ДВС, то это делает заявленную технологическую установку полностью независимой от внешних источников электропитания и исключает затраты на электроэнергию.

Как показал опыт, при использовании природного газа в качестве топлива для ДВС затраты механической энергии на получение 2,7 кг/мин двуокиси углерода в сверхкритическом состоянии с помощью заявленной технологической установки составляют 20 кВт, а с помощью классической установки 50 кВт/час (на примере технологической установки хроматографа SupersepT 80-100 фирмы NOVASEP, получение 3 кг/мин двуокиси углерода в сверхкритическом состоянии).

Таким образом, из вышеизложенного следует, что заявленная технологическая установка для получения газообразного соединения в сверхкритическом состоянии, при осуществлении обеспечивает возможность достижения технического результата, заключающегося в минимизации удельных затрат энергии для получения сверхкритической фазы газообразного соединения.

Как было указано ранее, при глубокой переработке образующихся при коксовании тяжелых сырых пиридиновых оснований проблематично получение чистых хинолиновых оснований из-за близости их температур кипения. Непосредственное получение чистых хинолиновых оснований с использованием классического варианта препаративной сверхкритической хроматографии не приемлемо из-за больших удельных затрат электроэнергии на получение сверхкритического состояния газообразного соединения, используемого в качестве подвижной фазы в хроматографе. Использование заявленной установки получения сверхкритического состояния газообразного соединения для дальнейшего использования в качестве подвижной фазы в сверхкритической препаративной хроматографии, благодаря возможности снижения в заявленной установке удельных энегозатрат (как показали расчеты, более чем в два раза), позволяет использовать сверхкритическую препаративную хроматографию в коксохимическом производстве для получения чистых хинолиновых оснований. Это расширяет область использования заявленного способа. При этом возможность использования в качестве топлива для ДВС коксового газа после системы сероочистки, т.е. фактически использование отходов производства, делает заявленную технологическую установку еще более рентабельной.

Кроме того, заявленная установка полностью автономна, так она имеет собственные источник энергии, источник тепла, источник электроэнергии и гидросистему. При этом сама установка не зависит от внешних источников питания, благодаря широкому кругу энергоносителей для ДВС: газ, мазут, бензин, солярка.

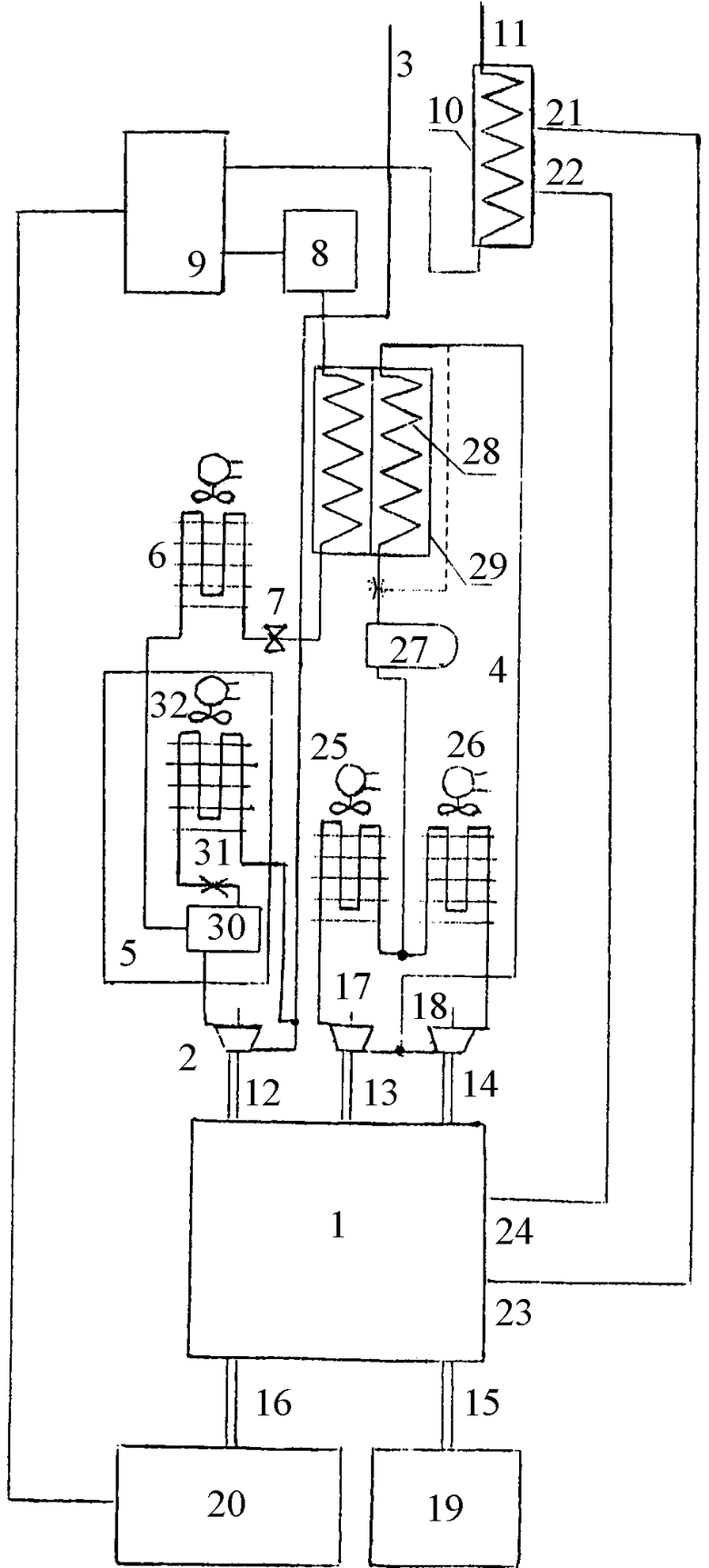

На чертеже изображена технологическая установка для получения газообразного соединения в сверхкритическом состоянии (пример выполнения). Технологическая установка для получения газообразного соединения в сверхкритическом состоянии содержит источник энергии 1 - двигатель внутреннего сгорания, компрессор 2 для подачи газообразного соединения, вход которого является входом 3 для подачи газообразного соединения, холодильную установку 4, устройство 5 возврата масла в компрессор для подачи газообразного соединения, предохладитель 6, адсорбер 7, ресивер 8 сжиженного газообразного соединения, насос 9 высокого давления для подачи сжиженного газообразного соединения - мембранный насос, устройство 10 для подогрева сжиженного газообразного соединения, выход которого является выходом 11 установки.

Установка снабжена системой приводов с 12 по 16. Система приводов соединяет вал ДВС 1 с валами двигателей компрессора 2 для подачи газообразного соединения (12), компрессоров 17, 18 холодильной установки 4 (13, 14), введенных в установку дополнительного генератора 19 (15) и насоса (не показан) гидросистемы 20. При этом гидропривод мембранного насоса 9 соединен с валом ДВС 1 через гидросистему 20.

Устройство 10 для подогрева сжиженного газообразного соединения представляет собой теплообменник, в котором средой передачи тепла является отработанная рабочая среда системы охлаждения ДВС 1. Вход 21 и выход 22 рабочей среды теплообменника соединены соответственно с выходом 23 и входом 24 системы охлаждения ДВС 1 (на чертеже система охлаждения не показана). Вход теплообменника устройства 10 соединен с выходом мембранного насоса 9, а вход мембранного насоса 9 соединен с выходом ресивера 8 сжиженного газообразного соединения.

Вход и выход компрессора 2 для подачи исходного газообразного соединения соединены соответственно с первым выходом и с входом устройства 5 возврата масла, второй выход которого соединен с входом предохладителя 6, выход которого через адсорбер 7 соединен с входом холодильной установки 4, выход которой соединен с входом ресивера 8 сжиженного газообразного соединения.

В примере выполнения технологической установки холодильная установка 4 содержит первый 17 и второй 18 компрессоры, подключенные с образованием замкнутого контура к первому 25 и второму 26 кондесаторам хладагента. Кроме того, между конденсаторами 25, 26 и между компрессорами 17, 18 соответственно подключены последовательно соединенные ресивер-осушитель 27 и циркуляционный контур хладагента 28, размещенный в теплообменнике 29 холодильной установки 4 с возможностью противоточного теплообмена с поступающим в теплообменник 29 газообразным соединением. При этом вход и выход для поступающего в теплообменник 29 газообразного соединения являются входом и выходом холодильной установки 4.

Устройство 5 возврата масла в компрессор 2 для подачи газообразного соединения содержит маслоотделитель 30, клапан 31 управления подачей масла и охладитель 32 масла. Причем выход охладителя 32 является первым выходом устройства и соединен со входом компрессора 2, а вход охладителя 32 через клапан 31 управления подачей масла соединен со первым выходом маслоотделителя 30, у которого вход является входом устройства и соединен с выходом компрессора 2, а второй выход является вторым выходом устройства и соединен со входом предварительного охладителя 6.

Охладители 6 и 32 могут быть выполнены, например, в виде ребристых полых циркуляционных контуров, внутри которых проходит газообразное соединение и отделенные частицы масла, соответственно.

Маслоотделитель 30 может быть выполнен аналогично маслоотделителю, который обычно используют в винтовых компрессорах холодильных установок. Обычный маслоотделитель представляет собой, например, вертикально размещенный цилиндрический сосуд, с наполнителем в виде жесткой системы частых решеток. В верхней части сосуда выход для газообразной смеси, а в нижней части - выход для стекающего по наполнителю масла.

Клапан 31 управления подачи масла может быть выполнен, например, в виде электромагнитного клапана.

Гидросистема 20 мембранного насоса 9 может быть выполнена по классической схеме и содержит, например, гидронасос, бак с рабочей средой, датчик давления, датчик уровня рабочей среды и средства соединения с гидроприводом подсоединяемого устройства. В заявленной установке привод двигателя насоса 9 высокого давления для подачи сжиженного газообразного соединения соединен с валом ДВС 1 таким образом, что приведение его в действие обусловлено вращением вала ДВС. В примере выполнения гидросистема 20 соединена с гидроприводом мембранного насоса, так как насос 9 высокого давления для подачи сжиженного газообразного соединения представляет из себя гидравлический мембранный насос. В ином случае может быть соединение с валом двигателя непосредственно через систему приводов. Этот вариант соединения не показан.

В простейшем варианте система приводов может быть выполнена в виде ременной передачи от коленчатого вала ДВС через эластичную муфту. Требуемое число оборотов у потребителя обеспечивают установкой соответствующего передаточного числа на приемной стороне привода.

Управление заявленной технологической установкой может быть осуществлено программно посредством стандартного промышленного контроллера.

Электропитание осуществляется от дополнительного генератора 19, который в примере выполнения вырабатывает напряжение 12 В и ток 100 А.

Была собрана опытная установка с ДВС: двигатель рядный, 4-х цилиндровый, 4-хтактный, рабочий объем 1300 см, топливная система - моновспрыск - газ, система управления подачи газа четвертого поколения; компрессор холодильной установки - Denso 10PA17C; компрессор для подачи газообразного соединения - Denso 10 S17C; гидронасос - ШНКС 4534471.115-40; дополнительный генератор - вал двигателя автомобильного генератора 12 В 100 А, приводится в действие от ДВС согласно формуле изобретения.

Заявленная технологическая установка для получения газообразного соединения в сверхкритическом состоянии работает следующим образом. На вход компрессора 2 поступает исходное газообразное соединение. Для повышения производительности технологической установки газообразное соединение рекомендуется подавать под давлением, что увеличивает плотность газообразного соединения. В приведенном примере газообразное соединение подавали под давлением 2,5 бар. Компрессор 2 через устройство возврата масла 5 подает газообразное соединение в предоохладитель 6. Давление среды в предоохладителе составляло 10 бар. После компрессора 2 на входе предохладителя 6 газообразное соединение имело температуру до +70°С, а на выходе превышало температуру окружающей среды примерно на 20°С (температура находилась в пределах +40°С). Далее, через адсорбер 7, который убирает последние частицы масла из газообразного соединения, последнее поступает в теплообменник 29 холодильной установки 4, где переходит в сжиженное состояние и накапливается в ресивере 8. Давление среды 10 бар, температура -45°С. Из ресивера 8 мембранный насос 9 сжиженное газообразное соединение подает в циркуляционный контур теплообменника 10, где оно нагревается и переходит в сверхкритическое состояние. Температура отработанной охлаждающей среды двигателя в теплообменнике составляла +90°С, давление газообразного соединения в сверхкритическом состоянии составляло 0,5 бар.

Устройство 5 возврата масла в компрессор для подачи газообразного соединения работает следующим образом. Газообразное соединение с выхода компрессора 2 под давлением поступает в маслоотделитель. Газообразное соединение как легкая составляющая масляной смеси выходит из второго выхода маслоотделителя. Частицы масла при всасывании компрессором газообразного соединения, ударяясь об наполнитель маслоотделителя, стекают в циркуляционный контур охладителя 32 и с его выхода возвращаются через вход компрессора 2 в его смазывающую систему. Выход охладителя 32 размещают как можно ближе к входу компрессора, что обеспечивает практически полный возврат масла в компрессор 2.

Холодильная установка 4 работает следующим образом. Компрессоры 17, 18 обеспечивают движение по замкнутому контуру хладагента в конденсаторах 25, 26 и далее, через ресивер-осушитель 27, в циркуляционном контуре 28 теплообменника 29. В результате температура сжиженного газообразного соединения в теплообменнике достигает -45°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО СОЕДИНЕНИЯ В СВЕРХКРИТИЧЕСКОМ СОСТОЯНИИ | 2008 |

|

RU2386910C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИИ СЫРЫХ ХИНОЛИНОВЫХ ОСНОВАНИЙ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА НА СОСТАВЛЯЮЩИЕ | 2008 |

|

RU2387989C1 |

| ХОЛОДИЛЬНО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ И ВРЕМЕННОГО ХРАНЕНИЯ РЫБЫ | 2010 |

|

RU2454615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735977C1 |

| Способ производства сухого льда | 1983 |

|

SU1112202A1 |

| Геотермально-углекислотный энергокомплекс | 2020 |

|

RU2740625C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| Способ производства электроэнергии на основе закритического СО-цикла | 2023 |

|

RU2810854C1 |

| ХОЛОДИЛЬНО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ И ВРЕМЕННОГО ХРАНЕНИЯ РЫБЫ | 2011 |

|

RU2498167C2 |

Изобретение относится к устройствам изменения агрегатного состояния газообразных веществ и может быть использовано для разделения веществ посредством сверхкритической препаративной хроматографии, а так же в газовой промышленности, в коксохимическом производстве при переработке коксового газа. Источник энергии в установке представляет собой двигатель внутреннего сгорания 1 (ДВС). В установку введены дополнительный генератор 19, гидросистема 20, устройство 5 возврата масла в компрессор 2 для подачи газообразного соединения и предохладитель. Система приводов соединяет вал ДВС с валами двигателей компрессора 2, компрессоров 17, 18 холодильной установки 4, генератора 19 и насоса гидросистемы 20. Приведение в действие двигателя насоса 9 высокого давления для подачи сжиженного газообразного соединения также обусловлено вращением вала ДВС. Устройство 10 для подогрева сжиженного газообразного соединения представляет собой теплообменник, в котором средой передачи тепла является отработанная рабочая среда системы охлаждения ДВС. Достигаемый технический результат: минимизация удельных затрат энергии для получения сверхкритической фазы газообразного соединения, расширение области использования. 2 з.п. ф-лы, 1 ил.

1. Технологическая установка для получения газообразного соединения в сверхкритическом состоянии, включающая источник энергии, холодильную установку, компрессор для подачи газообразного соединения, вход которого в установке является входом для подачи газообразного соединения, адсорбер, ресивер сжиженного газообразного соединения, насос высокого давления для подачи сжиженного газообразного соединения, устройство для подогрева сжиженного газообразного соединения, выход которого является выходом установки, отличающаяся тем, что источник энергии представляет из себя двигатель внутреннего сгорания, кроме того, в установку введены дополнительный генератор, гидросистема, устройство возврата масла в компрессор для подачи газообразного соединения и предохладитель, при этом валы двигателей компрессора для подачи газообразного соединения, насоса высокого давления для подачи сжиженного газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы соединены с валом ДВС таким образом, что приведение их в действие обусловлено вращением вала ДВС, кроме того, у компрессора для подачи исходного газообразного соединения вход и выход соединены соответственно с первым выходом и с входом устройства возврата масла, второй выход которого соединен с входом предохладителя, выход которого через адсорбер соединен с входом холодильной установки, выход которой соединен с входом ресивера сжиженного газообразного соединения, при этом устройство для подогрева сжиженного газообразного соединения представляет собой теплообменник, в котором средой передачи тепла является отработанная рабочая среда системы охлаждения двигателя внутреннего сгорания, при этом вход и выход рабочей среды теплообменника соединены соответственно с выходом и входом системы охлаждения ДВС, вход теплообменника соединен с выходом насоса высокого давления для подачи сжиженного газообразного соединения, вход которого соединен с выходом ресивера сжиженного газообразного соединения.

2. Технологическая установка по п.1, отличающаяся тем, что устройство возврата масла в компрессор для подачи газообразного соединения содержит маслоотделитель, электромагнитный клапан управления подачей масла и охладитель масла, причем выход охладителя является первым выходом устройства и соединен со входом компрессора, а вход охладителя через клапан управления подачей масла соединен с первым выходом маслоотделителя, у которого вход является входом устройства и соединен с выходом компрессора, а второй выход является вторым выходом устройства и соединен со входом предварительного охладителя.

3. Технологическая установка по п.1, отличающаяся тем, что компрессор для подачи газообразного соединения представляет собой винтовой компрессор, а насос высокого давления для подачи сжиженного газообразного соединения представляет из себя мембранный насос, гидропривод которого соединен с валом ДВС через гидросистему, при этом валы двигателей компрессора для подачи газообразного соединения, компрессоров холодильной установки, дополнительного генератора, насоса гидросистемы, соединены с валом ДВС посредством системы приводов.

| US 5993747 A, 30.11.1999 | |||

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2293856C1 |

| EP 1405662 A2, 07.04.2004 | |||

| Способ очистки сточных вод производства экстракционной фосфорной кислоты | 1986 |

|

SU1465419A1 |

Авторы

Даты

2010-07-10—Публикация

2008-09-02—Подача