Изобретение относится к выпарной установке, содержащей испаритель, обогреваемый технологическим мятым паром, и технологическую ступень, обогреваемую вторичным образующимся в продукте паром и являющуюся, в частности, по меньшей мере, дополнительным испарителем.

В целях по возможности рентабельной эксплуатации выпарных установок для обогрева испарителя или испарителей используется постороннее технологическое тепло, например, в виде технологического мятого пара. Такой технологический мятый пар, образующийся, например, на ступенях сушки, имеет лишь ограниченное применение, так как он имеет относительно низкое давление или же смешан с воздухом или инертными газами. Как правило, конденсационная способность испарителей, обогреваемых таким мятым технологическим паром, является пониженной, а количество ступеней испарения, обогреваемых этим мятым технологическим паром, и, следовательно, эффективность выпарной установки являются сильно ограниченными.

В отношении многоступенчатых выпарных установок также известно, что вторичный образующийся в продукте пар ступени испарения выпарной установки уплотняется с помощью компрессора до более высокой величины давления и затем используется для обогрева другой ступени испарения. Обычно для этого применяются работающие на остром паре струйные или же механические компрессоры. В случае применения механических компрессоров обычные показатели повышения давления (соотношение между конечным давлением и давлением на всасывании) составляют для используемых на практике одноступенчатых радиальных вентиляторов 1,3 и для одноступенчатых радиальных компрессоров 2,5. Поскольку показатели повышения температуры вторичного пара являются сравнительно низкими, то в обычных многоступенчатых выпарных установках с компрессией вторичного пара количество последовательно расположенных ступеней испарения является сильно ограниченным. Продукты с большим смещением температуры кипения либо не выпариваются, либо выпариваются недостаточно, т.е. при низком диапазоне концентрации.

Задачей изобретения является создание выпарной установки, работающей на технологическом мятом паре и обладающей повышенной эффективностью выпаривания.

Изобретение основано на выпарной установке, содержащей обогреваемый технологическим мятым паром первый испаритель и технологическую ступень, обогреваемую вторичным паром, образующимся при испарении продукта в испарителе, и содержащую, по меньшей мере, один дополнительный испаритель, и отличается тем, что с выходом первого испарителя для выпуска вторичного образовавшегося при испарении продукта в испарителе пара и с камерой нагрева испарителя сообщена ступень компрессии вторичного пара, которая обеспечивает снижение точки росы в камере испарения испарителя ниже значения температуры, необходимой для обогрева испарителей технологической ступени, и повышение температуры вторичного пара после компрессии до температуры, необходимой для обогрева испарителей технологической ступени.

Если при использовании традиционных многоступенчатых выпарных установок постоянно пытаются эксплуатировать испарители выпарной установки в таком режиме, чтобы в каждом испарителе энергоресурс используемого для обогрева мятого пара или вторичного образующегося в продукте пара постепенно снижался настолько, чтобы температура и энергия мятого пара или вторичного образующегося в продукте пара были достаточными для применения в последующих испарителях, то в выпарной установке согласно изобретению точка росы в первом обогреваемом технологическим мятым паром испарителе снижается до величины, лежащей ниже температуры нагрева в последующем втором испарителе. В результате становится возможным существенно повысить эффективность конденсации в первом испарителе, даже если для обогрева этого испарителя используется только технологический мятый пар низкого давления. Охладившийся в первом испарителе технологический мятый пар более не используется в последующих испарителях. В ступени компрессии вторичный образующийся в продукте пар первого испарителя сжимается и доводится до более высокой температуры, после чего этот пар используется для обогрева второго испарителя, при необходимости и других испарителей. Размеры ступени компрессии вторичного пара выбраны с таким расчетом, чтобы одновременно она способствовала снижению точки росы в первом испарителе.

Применяемый для обогрева первого испарителя технологический мятый пар представляет собой преимущественно насыщенный технологический или насыщенный пар. Однако в большинстве случаев технологический мятый пар насыщенным не является. Поэтому в оптимальном варианте выполнения предусматривается приготовление насыщенного пара добавкой воды в перегретый технологический мятый пар, а именно преимущественно таким образом, чтобы этот процесс протекал без образования конденсата. Для перевода перегретого технологического мятого пара без конденсации, образовавшегося, например, в сушилке, в насыщенный, очищенный технологический пар выпарная установка содержит скруббер, в котором происходит очистка перегретого технологического мятого пара. Для насыщения перегретого мятого технологического пара в скруббер может подводиться свежая вода, а также образующийся в выпарной установке конденсат. Скруббер может быть струйным.

Хотя в ступени компрессии может также применяться струйный компрессор на остром паре, однако более предпочтительно использовать ступень компрессии в виде механической ступени компрессии вторичного образующегося в продукте пара с тем, чтобы исключить при компрессии вторичного образующегося в продукте пара необходимость применения дополнительного острого пара. В механической ступени компрессии вторичного образующегося в продукте пара могут быть применены одно- или многоступенчатые вентиляторы или компрессоры.

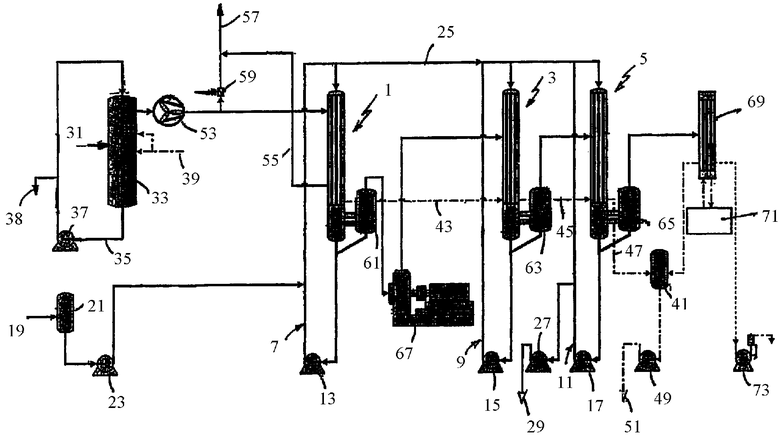

Ниже изобретение подробнее поясняется с помощью чертежа, на котором в схематическом виде показана многоступенчатая выпарная установка, способная обогреваться перегретым смешанным с воздухом мятым паром из подробно не показанной сушильной установки.

Выпарная установка содержит три ступени 1, 3, 5 испарения, выполненные в виде испарителей с нисходящим потоком, из которых каждая ступень содержит контур 7, 9 или 11 циркуляции продукта с циркуляционным насосом 13, 15 или 17. Выпариваемый продукт, подаваемый с участка 19 питающим насосом 23 через буферную емкость 21, поступает в циркуляционный контур 7 первой ступени 1 испарения и традиционным способом подается через циркуляционный контур 7 в верхней части в испарительную камеру ступени 1 испарения. Аналогичным образом выпариваемый продукт поступает по трубопроводу 25 в циркуляционные контуры 9, 11 ступеней 3, 5 испарения. С помощью подающего насоса 27 выпаренный концентрат отводится через выпускное отверстие 29.

Необходимая для обогрева ступеней 1, 3 и 5 испарения тепловая энергия используется из перегретой паровоздушной смеси из подробно не показанной ступени сушки, которая подается на участок 31 в струйный скруббер 33, в котором она в циркуляционном контуре 35, циркуляционный насос которого показан на участке 37, очищается от пыли и прочего, и одновременно перегретый содержащий воздух мятый пар сушилки переводится в насыщенный технологический пар. Выпуск шлама из скруббера 33 показан на участке 38. В струйный скруббер 33 на участке 39 подается необходимое дополнительное количество воды, в частности, в виде конденсата, образующегося в испарителях 1, 3, 5 и поступающего через расширительную емкость 41 и трубопроводы 43, 45 и 47. Подающий насос 49 направляет конденсат к выпускному отверстию 51.

Насыщенный технологический пар подается вентилятором 53 в камеру нагрева первого испарителя 1, из которой он поступает по трубопроводу 55 в дымовую трубу 57, через которую охлажденный мятый пар выбрасывается в атмосферу. Избыточный технологический пар может подаваться через клапан 59 непосредственно в дымовую трубу 57 в том случае, когда необходимо отрегулировать производительность установки, например, для поддержания постоянного начального давления в вентиляторе 53.

Каждая ступень 1, 3, 5 испарения содержит в своей нижней части сепаратор 61, 63 или 65, посредством которого отделяется в испарителе вторичный образующийся в продукте пар. Вторичный образовавшийся в продукте пар подается из первой ступени испарения 1 через механический компрессор 67 в камеру нагрева второй ступени испарения 3. Размеры компрессора 67 выбраны таким образом, что он снижает точку росы в камере испарения первого испарителя 1 до температуры, лежащей ниже температуры точки росы, необходимой для конденсации водяного пара во втором испарителе 3. Механический компрессор 67 повышает температуру вторичного образовавшегося в продукте пара до температуры нагрева, необходимой для второго испарителя 3.

В ступенях 3 и 5 испарения процесс выпаривания продолжается до тех пор, пока концентрат с требуемой конечной плотностью не будет выведен насосом 27 из установки через выпускное отверстие 29.

Остаточный вторичный образующийся в продукте пар из ступени 5 испарения подается обычным способом в конденсатор 69, снабжение холодной водой которого показано на участке 71. Образующийся в конденсаторе 69 конденсат отводится в накопительную емкость 41.

На участке 73 изображен вакуумный насос, создающий необходимое для ведения процесса разрежение в испарителях 1, 3, 5 и в конденсаторе 69.

Ниже в качестве примера приводится пояснение порядка работы выпарной установки при выпаривании раствора Na2O. На вход 31 струйного скруббера 33 подается перегретая до 150°С паровоздушная смесь из сушилки с температурой точки росы 81°С. Насыщенная затем паровоздушная смесь конденсируется в первом испарителе 1, при этом температура точки росы снижается компрессором 67 до 65°С для конденсации достаточного количества водяного пара в первой ступени испарения 1. Ввиду того, что температура 65°С является слишком низкой для последующего испарения в ступенях испарения 3, 5, то компрессором 67 температура насыщенного пара для обогрева ступеней испарения 3, 5 повышается до около 72°С. В ступенях испарения 3, 5 эффективная разность температур составляет лишь 2-3К, при этом давление в конденсаторе 69 устанавливается равным около 73 мбар.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ | 2009 |

|

RU2394622C1 |

| СПОСОБ ПОДОГРЕВА В ПАРОВЫХ ТЕПЛООБМЕННИКАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528452C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 2003 |

|

RU2333961C2 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИСТИЛЛЯЦИЕЙ СПИРТНОГО НАПИТКА, В ЧАСТНОСТИ ВИСКИ | 2007 |

|

RU2440410C2 |

| СПОСОБ СУШКИ СВЕКЛОВИЧНОГО ЖОМА | 2001 |

|

RU2192136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

Изобретение относится к выпарной установке, содержащей испаритель, обогреваемый технологическим мятым паром, и технологическую ступень, обогреваемую вторичным образующимся в продукте паром и являющуюся, по меньшей мере, дополнительным испарителем. Предложена многоступенчатая выпарная установка, в которой первый испаритель (1) обогревается поступающим через струйный скруббер (33) перегретым мятым паром с содержанием воздуха, например, из сушилки. Вторичный образующийся в продукте пар первой ступени испарения (1) поступает через механический компрессор (67) во вторую ступень (3) испарения для обогрева. Компрессор (67) обеспечивает, во-первых, снижение точки росы в камере первой ступени испарения (1) и, во-вторых, повышение температуры вторичного образовавшегося в продукте пара, подаваемого во вторую ступень испарения (3) для обогрева. Предложенная выпарная установка, работающая на технологическом мятом паре, обладает повышенной эффективностью выпаривания. 7 з.п. ф-лы, 1 ил.

| US 4434027 А, 28.02.1984 | |||

| US 4561941 А, 31.12.1985 | |||

| СПОСОБ ВЫПАРИВАНИЯ С ПРИМЕНЕНИЕМ ТЕПЛОВОГО НАСОСА | 1990 |

|

RU2013101C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТ НАТРИЯ | 1994 |

|

RU2060939C1 |

| RU 2052938 С1, 27.01.1996 | |||

| US 4581829 А, 15.04.1986 | |||

| JP 62279801 А, 04.12.1987. | |||

Авторы

Даты

2008-10-20—Публикация

2004-12-09—Подача