Изобретение относится к технологии переработки отходов и может быть применено в резинотехнической, химической промышленности, топливно-энергетическом комплексе, а также в жилищно-коммунальном хозяйстве для получения топливных и сырьевых ресурсов из отходов.

Известен способ переработки резиновых отходов (пат. РФ №2076501, МПК В29В 17/00, C08J 11/10, C08J 11/14, опубл. 27.03.1997 г.).

Способ включает термическое разложение резиновых отходов в рабочей среде, состоящей из 98-85 мас.% перегретого до 300-1600°C водяного пара и 2-15 мас.% газа, полученного после выделения масла из газообразных продуктов разложения. Кроме того, предварительно перед термическим разложением резиновые отходы смешивают с 3-40 мас.% масла путем пропускания газообразных продуктов разложения и рабочей среды через слой отходов при их массовом соотношении (0,05-1,62):1, а твердые продукты разложения смешивают с 4-40 об.% масла и прессуют в брикеты с одновременным нагревом до 100-500°C путем фильтрации газа, полученного после выделения масла из газообразных продуктов разложения.

К недостаткам данного способа относятся:

1. Высокий удельный расход энергии на процесс переработки отходов, обусловленный использованием водяного пара с температурой до 1600°C.

2. Большие выбросы в атмосферу вредных продуктов сгорания топлива, расходуемого на производство и перегрев до высокой температуры водяного пара.

3. Низкое качество получаемых продуктов переработки, так как из масла (жидких продуктов) не выделяется тяжелая углеводородная фракция, содержащая соединения серы и имеющая высокую зольность, а твердые продукты (твердый остаток), содержащие технический углерод, не подвергается обработке, а используется в качестве топлива в виде брикетов.

Известен способ переработки резиновых отходов (пат. РФ №2245247, МПК В29В 17/00, C08J 11/14, опубл. 20.05.2004 г.). Согласно данному способу переработку отходов осуществляют путем их термического разложения в печи, разделения продуктов разложения на твердые и газообразные, выделения жидкой фазы из газообразных продуктов и отвода последних на сжигание для поддержания процесса разложения. Кроме того, предварительно перед термическим разложением отходы смешивают с 5-15 мас.% воды, а затем повторно их смешивают с водой путем распыления ее в печи в количестве 50-150% от массы отходов, а твердые продукты разложения орошают водой в количестве 10-20% от массы резиновых отходов. Кроме того, в качестве воды используют конденсат, который получают путем сепарации из жидкой фазы.

Недостатками данного способа являются:

1. Высокий удельный расход энергии, связанный с нагревом и испарением большого количества воды (до 150% от массы отходов) в процессе переработки отходов.

2. Большое количество вредных выбросов в окружающую среду, образующихся при испарении загрязненного углеводородами конденсата, который как распыляют в печи, так и используют для орошения нагретых до высокой температуры (не ниже 300°C) твердых продуктов.

3. Низкое качество жидких и твердых продуктов переработки резиновых отходов, обусловленное тем, что из жидких продуктов не выделяют тяжелую фракцию, содержащую вредные соединения серы (меркаптаны), а также тем, что твердые продукты не подвергают переработке (разделению) на углеродсодержащие продукты и золу.

Известен процесс и установка по переработке резиносодержащих отходов (пат. РФ №2460743, МПК C08J 11/20, опубл. 10.09.2012 г.).

Переработку резиносодержащих отходов проводят термолизом резиновой крошки при 350-400°C в среде циркулирующего перегретого и испаренного бензина при давлении близком к атмосферному. При этом резиновая крошка разлагается на технический углерод, синтетическую нефть и углеводородный газ. Образующийся технический углерод с адсорбированными маслами продувают воздухом, при этом текстильный корд полностью сжигается, часть масел сгорает, а часть выносится с дымовыми газами.

К недостаткам данного способа относятся:

1. Высокая энергоемкость процесса, обусловленная необходимостью использовать циркулирующий теплоноситель, который необходимо отделять от паров углеводородов, образующихся в результате термического разложения резины, затем нагревать в теплообменнике, испарять и перегревать в печи перед подачей в реактор.

2. Большие вредные выбросы в окружающую среду, образующиеся при сгорании адсорбированных масел и текстильного корда. При этом в атмосферу с дымовыми газами выносится и часть масел.

3. Низкое качество технического углерода из-за адсорбции масла, и поэтому для удаления части масла технический углерод продувают воздухом, в результате чего поверхность углерода окисляется и его качество ухудшается. Неполное извлечение жидкой фракции (масла) из газового потока, в результате чего теряется часть ценных жидких продуктов.

Наиболее близким к предполагаемому изобретению является принятый нами за прототип способ переработки резиносодержащих отходов и установка для его осуществления (пат. РФ 2291168, МПК C08J 11/04, C08J 11/20, В29В 17/00, опубл. 10.01.2007 г.).

Способ переработки резиносодержащих или смеси резиносодержащих и полимерных отходов включает стадию их предварительной подготовки, стадию термического разложения в печи с разделением продуктов разложения на парогазовую смесь и твердый остаток, стадию выделения жидкой фазы из парогазовой смеси с образованием углеводородсодержащего газа и стадию выделения углеродсодержащего продукта из твердого остатка. При этом на стадии предварительной подготовки целые и/или измельченные отходы продувают при запуске первого цикла переработки природным газом, в последующих циклах - углеводородсодержащим газом с последующей пропиткой углеводородным растворителем - жидкой углеводородной фракцией с температурой кипения не выше 220°C, по меньшей мере, в течение 15 мин, стадию термического разложения в печи ведут в первом цикле - в среде природного газа, нагретого до 400-500°C, а в последующих циклах в среде углеводородсодержащего газа, нагретого до 400-500°C, выделение жидкой фазы из парогазовой смеси ведут в три ступени, при этом на первой ступени парогазовую смесь охлаждают до 300-360°C с последующим выделением тяжелой углеводородной фракции, на второй ступени парогазовую смесь охлаждают до температуры не выше 220°C с последующим выделением углеводородной фракции и рециркуляцией части ее на стадию предварительной подготовки отходов для использования в качестве углеводородного растворителя, а на третьей ступени парогазовую смесь охлаждают до температуры ниже 30°C с последующим выделением легкой углеводородной фракции, образовавшийся после выделения жидкой фазы из парогазовой смеси углеводородсодержащий газ делят, по меньшей мере, на четыре потока, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа, который подают на стадию термического разложения в печь, третий поток используют для продувок на стадии предварительной подготовки отходов, а четвертый отводят потребителю, твердый остаток перед стадией выделения углеродсодержащего продукта подвергают продувке воздухом и охлаждают, а газы, образовавшиеся после продувки на стадии предварительной подготовки отходов и продувки твердого остатка, направляют на сжигание для нагрева второго потока углеводородсодержащего газа.

Недостатками данного способа являются:

1. Высокая энергоемкость, обусловленная проведением процесса переработки в несколько стадий, отсутствием рециркуляции тепловой энергии (возврата тепловой энергии в процесс переработки), необходимостью использовать дополнительный теплоноситель в виде природного газа, а также неизбежными тепловыми потерями в процессах нагрева теплоносителя в теплообменнике, испарения его и перегрева перед подачей в печь.

2. Большие вредные выбросы в окружающую среду, образующиеся при продувке воздухом нагретого твердого остатка, в результате чего происходит окисление углерода и остаточных углеводородов, содержащихся в твердом остатке с образованием токсичных продуктов сгорания.

3. Низкое качество углеродсодержащего продукта из-за частичного окисления при продувке твердого остатка воздухом, что приводит к росту содержания золы в углеродсодержащем продукте и снижению содержания углерода.

Задачей предполагаемого изобретения является уменьшение энергетических затрат на процесс переработки, снижение вредных выбросов в окружающую среду и повышение качества поучаемых продуктов из резиновых отходов.

Поставленная задача решается тем, что в способе переработки резиносодержащих отходов, включающем их предварительную подготовку, термическое разложение в печи, разделение продуктов разложения на парогазовую смесь и твердый остаток, выделение из парогазовой смеси тяжелой углеводородной фракции, согласно изобретению, предварительную подготовку отходов проводят путем продувки их водяным паром, а термическое разложение ведут в среде распыленной тяжелой углеводородной фракции и перегретого водяного пара при их массовом соотношении (0,1-0,5):1, выделение тяжелой углеводородной фракции из парогазовой смеси осуществляют водой путем распыления ее в поток смеси в количестве 5-15% от массового расхода смеси, а из твердого остатка путем магнитной сепарации выделяют металл, после чего путем диэлектрической сепарации выделяют содержащий оксид цинка продукт.

Продувка отходов водяным паром позволяет удалить из отходов воздух, подача которого с отходами в печь может привести к возгоранию отходов, или взрыву при смешивании воздуха с нагретыми в печи газами термического разложения. При этом за счет конденсации части водяного пара на холодной поверхности отходов в процессе их продувки существенно интенсифицируется нагрев отходов. Это обусловлено тем, что при конденсации водяного пара достигается высокая интенсивность передачи тепла. Известно (см. Справочник по теплообменникам: В 2 т. Т. 1 / Пер. с англ., под ред. Б.С. Петухова, В.К. Шикова. - М.: Энергоатомиздат, 1987, с. 77. Табл. 2), что при конденсации водяного пара коэффициент теплоотдачи достигает величины 2000-50000 Вт/м2 °C, а при вынужденной конвекции, что наблюдается при продувке отходов газообразным теплоносителем (природным газом, или газообразными углеводородами), коэффициент теплоотдачи не превышает 200 Вт/м2 °C.

Таким образом, предварительная перед подачей в печь продувка отходов водяным паром обеспечивает высокую скорость нагрева их до 100°C (примерно в 10-25 раз большую скорость нагрева, чем при продувке газообразным теплоносителем без конденсации), в результате чего снижаются тепловые потери, связанные с нагревом отходов, а значит снижаются затраты энергии на процесс переработки резиновых отходов.

Поскольку при конденсации водяного пара на поверхности отходов выделяется теплота конденсации примерно rK=2500 кДж/кг, которая расходуется на нагрев отходов, то значительно снижается расход теплоносителя (водяного пара) на процесс нагрева отходов.

Следовательно, предварительная продувка отходов водяным паром в сравнении с продувкой природным газом, или газообразными углеводородами обеспечивает эффект не только вытеснения воздуха из отходов, но и высокоинтенсивный нагрев отходов перед подачей их в печь термического разложения, в результате чего и достигается эффект снижения энергетических затрат на процесс переработки резиновых отходов.

Термическое разложение резиновых отходов в печи в среде распыленной тяжелой углеводородной фракции и перегретого водяного пара при их массовом соотношении (0,01-0,5):1 обеспечивает высокую скорость нагрева отходов, а также снижение образования вредных соединений в процессе термического разложения за счет присутствия водяного пара, который подавляет образование стойких органических загрязнителей.

Именно наличие в среде водяного пара распыленных тяжелых углеводородов (капель жидких углеводородов с температурой кипения не ниже 300°C) приводит к повышению плотности такой среды и, как следствие, к росту теплопередачи от такой среды к резиновым отходам.

Снижение массового соотношения тяжелой углеводородной фракции и водяного пара ниже 0,1:1 (кг/кг) приводит к резкому уменьшению теплопередачи от такой среды к отходам, т.е. в таком случае интенсивность передачи тепла практически равна интенсивности передачи тепла к отходам от чистого (без содержания капель углеводородов) водяного пара. В свою очередь снижение интенсивности теплопередачи в печи приводит к росту необходимого времени нагрева отходов и, как следствие, к росту тепловых потерь, а значит и росту энергетических затрат на процесс переработки.

Именно использование тяжелой углеводородной фракции в качестве распыляемой среды позволяет создать такую среду, в которой содержатся капли углеводородов, а не их пары. Это достигается потому, что температура кипения тяжелой фракции не ниже 300°C и поэтому они медленно испаряются в печи. Использование легкой фракции (температура кипения ниже 300°C) в таком случае приведет к быстрому испарению капель углеводородов и резкому снижению интенсивности передачи тепловой энергии к отходам.

Увеличение массового соотношения тяжелой фракции и водяного пара выше 0,5:1 приводит к резкому росту расхода тяжелой фракции, а также неустойчивости смеси капли тяжелой фракции - водяной пар из-за неизбежного слияния капель и образования струй, что резко снижает удельную поверхность совокупности всех капель в паровой среде, а значит и интенсивность передачи тепловой энергии к отходам.

Таким образом, именно термическое разложение в среде распыленной тяжелой углеводородной фракции и перегретого водяного пара при их массовом соотношении (0,1-0,5):1 обеспечивает высокую интенсивность передачи тепла к резиновым отходам, низкий расход тяжелой фракции и, как следствие, приводит к снижению энергетических затрат на процесс переработки за счет снижения тепловых потерь при термическом разложении отходов в результате уменьшения времени пребывания отходов в печи.

Следует также отметить, что при выделении тяжелой фракции из парогазовой смеси выделяются также и частицы углеродной пыли, которые неизбежно уносятся из печи с потоком парогазовой смеси. Именно частицы пыли, осаждаясь на поверхностях трубопроводов и в системах конденсации, приводят к забиванию трубопроводов и резкому снижению теплообмена в системах конденсации, а значит выходу оборудования из строя. Поэтому данные частицы (углеродную пыль) необходимо выделить из парогазовой смеси сразу на выходе из печи. Это обеспечивается тем, что выделение тяжелой фракции из парогазовой смеси осуществляют водой путем распыления ее в поток смеси в количестве 5-15% от массового расхода смеси. Подача капель воды в поток парогазовой смеси на выходе из печи приводит к резкому охлаждению смеси и конденсации части углеводородов в виде капель тяжелой жидкой фракции, а также осаждению углеродной пыли, унесенной из печи, на образующихся каплях жидких углеводородов.

Использование воды для осаждения углеродной пыли и конденсации тяжелой углеводородной фракции в количестве менее 5% от массового расхода смеси не обеспечивает охлаждения смеси с выделением тяжелой фракции, а также осаждению углеродной пыли. Поэтому необходимо для достижения эффекта выделения тяжелой фракции и осаждения углеродной пыли осуществлять распыление воды в поток смеси в количестве не менее 5% от массового расхода смеси.

Распыление воды в поток парогазовой смеси в количестве более 15% от массового расхода смеси приводит к резкому охлаждению смеси, в результате чего конденсируется не только тяжелая фракция, но и легкие углеводороды с образованием большого количества жидкости, содержащей воду и жидкие углеводороды. При этом не происходит полного испарения воды, в результате чего выделяющиеся жидкие углеводороды содержат большое количество воды и поэтому возникает необходимость в дополнительных процессах разделения образующейся жидкости. При этом также снижается качество получаемых жидких продуктов из-за повышенного содержания воды.

Таким образом, распыление воды в поток парогазовой смеси в количестве 5-15% от массового расхода смеси проводит к полному испарению воды с образованием водяного пара и обеспечивает создание тумана из мелких капель тяжелой фракции, который поглощает углеродную пыль из парогазовой смеси. Выделение тяжелой углеводородной фракции из парогазовой смеси улучшает показатели качества остаточных углеводородов парогазовой смеси в результате того, что с тяжелой фракцией выделяются сернистые соединения и извлекается углеродная пыль.

При этом для распыления используют воду, которую отделяют из жидких продуктов, образующихся после охлаждения парогазовой смеси и конденсации углеводородов.

Использование тяжелой углеводородной фракции для создания в печи среды, в которой проводят термическое разложение отходов, обеспечивает дополнительное термическое разложение углеводородов тяжелой фракции со снижением их молекулярной массы и, как следствие, улучшением качественных показателей жидких продуктов термического разложения резиновых отходов.

Твердый остаток термического разложения резиновых отходов содержит технический углерод, металлический корд и различные оксиды металлов, которые вводились в резиновую смесь на стадии изготовления резинотехнических изделий. Поэтому без предварительной обработки твердый остаток не может быть использован не только для производства новых резинотехнических изделий, но и даже в качестве твердого топлива, так как содержит большое количество (до 15 мас.%) различных оксидов, включая и оксиды тяжелых металлов. Так как в твердом остатке содержится большое количество (не менее 5 мас.% - зависит от вида отходов) оксида цинка, а также может содержаться металлический корд (например, при переработке изношенных шин), то необходимо твердый остаток подвергать обработке с целью выделения металла и продукта, содержащего ценный материал - оксид цинка. Это осуществляют путем вначале магнитной сепарации и отделения металла, а затем диэлектрической сепарации с выделением продукта, содержащего оксид цинка. После магнитной и диэлектрической сепарации твердого остатка получают аналог технического углерода, металл и продукт, содержащий цинк в количестве не менее 35-40 мас.%.

Таким образом, улучшают качество твердых продуктов разложения резиновых отходов и получают ценное сырье для извлечения оксида цинка и возврата его в производство резинотехнических изделий.

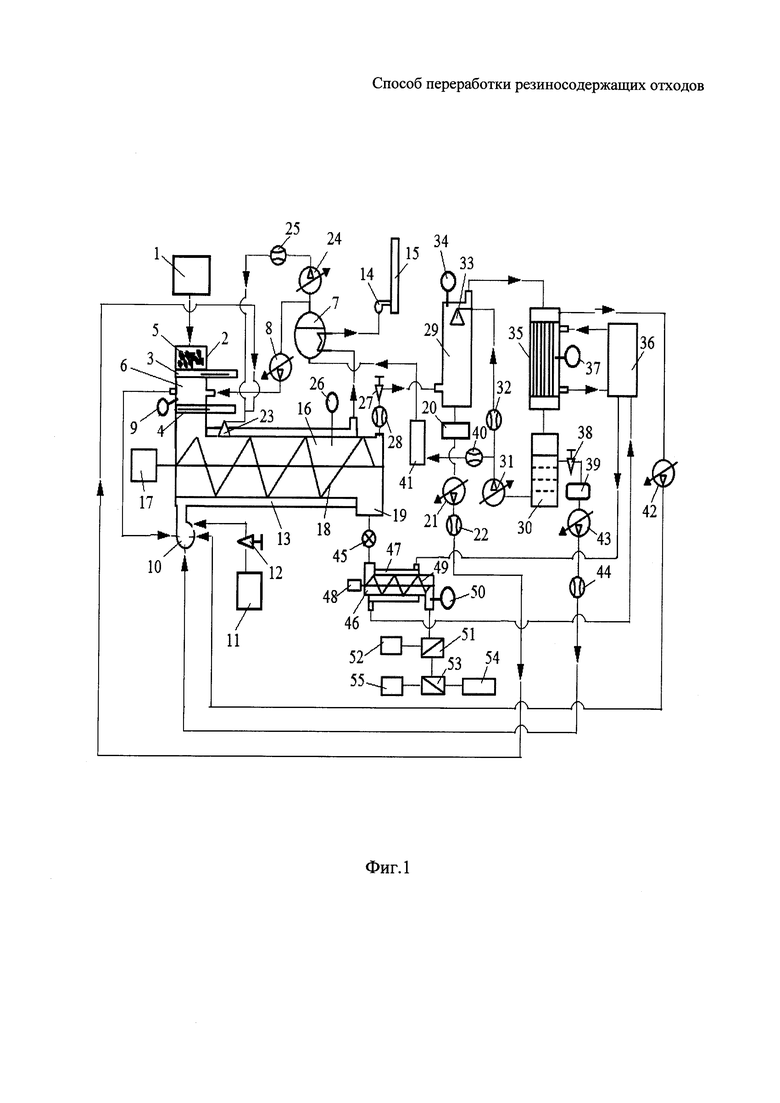

На чертеже приведена схема установки, на которой реализуют способ переработки резиносодержащих отходов.

Установка содержит накопитель 1, подключенный к бункеру 2; затворы 3 и 4 для загрузки измельченных резиновых отходов 5; бункер 6, подключенный к парогенератору 7 посредством насоса 8; датчик температуры 9; в горелку 10, подключенную к емкости 11 посредством крана 12; рубашку нагрева 13, дымосос 14; дымовую трубу 15; печь 16; двигатель 17, подключенный к шнеку 18; канал выгрузки 19; емкость 20, подключенную к регулируемому насосу 21 с расходомером 22; форсунку 23, подключенную к регулируемому насосу 24 с расходомером 25; датчик температуры 26; кран 27 с расходомером 28; скруббер 29; отстойник 30, подключенный посредством насоса 31 и расходомера 32 к форсунке 33; датчик температуры 34; конденсатор 35, подключенный к градирне 36, датчик температуры 37; кран 38, подключенный к емкости 39; расходомер 40, подключенный к фильтру 41; регулируемый насос 42; регулируемый насос 43, подключенный к расходомеру 44; шлюзовой питатель 45, подключенный к охладителю 46 с рубашкой охлаждения 47; двигатель 48, подключенный к шнеку 49; датчик температуры 50; магнитный сепаратор 51, подключенный к накопителю 52 и диэлектрическому сепаратору 53; накопитель 54 и накопитель 55.

Согласно изобретению переработку резиносодержащих отходов осуществляют следующим образом.

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов. После заполнения бункера 2 открывают затвор 3, и отходы из бункера 1 просыпаются вниз в бункер 6 и задерживаются на затворе 4. После этого закрывают затвор 3. От парогенератора 7 с помощью насоса 8 с регулируемым расходом в бункер 6 подают водяной пар, который фильтруется через слой измельченных отходов. В процессе фильтрации водяной пар охлаждается и частично конденсируется, а резиновые отходы за счет тепла конденсации водяного пара нагреваются. При этом температуру нагрева отходов контролируют по показаниям датчика температуры 9 и подают водяной пар в бункер 6 до тех пор, пока отходы не нагреются до температуры ТH=100°C.

Часть подаваемого в бункер 6 водяного пара полностью конденсируется и, в результате выделения теплоты конденсации и высокоинтенсивного нагрева, резиновые отходы быстро (в течение примерно 3-5 мин, зависит от количества отходов в бункере 6) прогреваются до температуры конденсации 100°C и процесс конденсации прекращается. С этого момента давление водяного пара в бункере 6 достигает величины равной атмосферному давлению, а воздух водяным паром из слоя измельченных отходов вытеснен из бункера 6 в горелку 10.

Одновременно с поступлением воздуха и водяного пара в горелку 10 из емкости 11 через кран 12 с заданным расходом подают топливо и сжигают его. Образующиеся продукты сгорания из горелки 10 при высокой температуре (около 1000°C) поступают в рубашку нагрева 13, протекают по рубашке нагрева 13 и выходят в парогенератор 7, в котором продукты сгорания охлаждаются, а тепло их расходуется на производство водяного пара. Далее из парогенератора 7 с помощью дымососа 14 охлажденные до температуры не выше 150°C продукты сгорания выводят в дымовую трубу 15. Это позволяет полезно использовать тепло выводимых из рубашки нагрева 13 продуктов сгорания и таким образом снизить расход энергии на процесс переработки отходов.

В момент, когда температура резиновых отходов в бункере 6 достигает температуры ТH=100°C, что контролируют по показаниям датчика температуры 9, прекращают подачу водяного пара в бункер 6 от парогенератора 7. Открывают затвор 4 и отходы из бункера 6 под действием собственного веса просыпаются в печь 16. После этого затвор 4 закрывают. Одновременно с закрытием затвора 4 с помощью двигателя 17 приводят во вращение шнек 18, который начинает перемещать отходы от загрузки к каналу выгрузки 19.

Одновременно с подачей резиновых отходов в печь 16, т.е. выгрузкой их из бункера 6, из емкости 20 с тяжелой углеводородной фракцией с помощью регулируемого насоса 21 через расходомер 22 с заданным расходом в форсунку 23 подают тяжелую фракцию углеводородов.

На этапе запуска установки, пока не наработана тяжелая углеводородная фракция, в емкость 20 заливают мазут и используют его в качестве тяжелой углеводородной фракции, поскольку физико-химические показатели тяжелой фракции термического разложения резиносодержащих отходов близки к аналогичным показателям мазута.

От парогенератора 7 с помощью регулируемого насоса 24 через расходомер 25 с заданным расходом подают водяной пар в форсунку 23.

Регулируя расходы водяного пара и тяжелой углеводородной фракции, устанавливают массовое соотношение тяжелой фракции и водяного пара, подаваемых в форсунку 23, в пределах (0,1-0,5):1.

В форсунке 23 под действием потока водяного пара тяжелая углеводородная фракция распыляется с размером капель 0,1-0,5 мм, в результате чего в печи 16 образуется двухфазная среда (водяной пар и капли тяжелой углеводородной фракции), в которую и попадают загружаемые из бункер 6 резиновые отходы.

Образующаяся двухфазная среда путем конвекции переносит тепло от рубашки нагрева 13 к поверхности резиновых отходов. Данная среда из-за наличия капель тяжелой фракции имеет плотность больше плотности водяного пара. Это обусловлено тем, что плотность тяжелой углеводородной фракции составляет 950-1000 кг/м3, а плотность водяного пара в печи не превышает 1 кг/м3. Поскольку двухфазная среда имеет более высокую плотность, чем чистый водяной пар, то данная среда переносит тепло с более высокой интенсивностью, в результате чего время нагрева отходов сокращается.

Подача водяного пара и распыленной тяжелой углеводородной фракции в зону загрузки отходов обеспечивает высокую разность температур между водяным паром с каплями тяжелой фракции (температура примерно 300°C и холодными отходами с температурой примерно 30-40°C. А это (высокая разность температур) обеспечивает высокие потоки тепла к отходам путем конвективного переноса тепловой энергии, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Перемещаемые с помощью шнека 18 резиновые отходы нагреваются как за счет теплообмена с самой рубашкой 13, через которую протекают продукты сгорания, так и путем конвективного теплообмена с распыленной в среде водяного пара тяжелой углеводородной фракцией. При этом капли нагретой тяжелой углеводородной фракции, осаждаясь на поверхности резиновых отходов, интенсивно нагревают отходы, а также растворяют поверхностный слой отходов. Все это приводит к ускорению термического разложения резины, т.е. снижению времени переработки отходов и, как следствие, снижению энергетических затрат на процесс переработки.

В процессе нагрева резиновых отходов в печи 16 до температуры 300-500°C начинает протекать термолиз резиновых отходов с выделением газообразных продуктов и твердого остатка. При этом температуру в печи 16 контролируют по показаниям датчика температуры 26 и регулируют путем изменения количества топлива, сжигаемого в горелке 10.

Газообразные продукты разложения отходов смешиваются с водяным паром и распыленной тяжелой углеводородной фракцией, в результате чего в печи 16 образуется двухфазная смесь, и давление в реакторе поднимается выше атмосферного.

В процессе нагрева в печи 16 происходит также частичное испарение и термическое разложение тяжелой углеводородной фракции с образованием углеводородов с более низкой молекулярной массой (ценных легких углеводородов) и сажи. Таким образом, повышается качество продуктов переработки резиносодержащих отходов.

Образующиеся газообразные продукты разложения отходов в смеси с водяным паром, сажей, продуктами термического разложения тяжелой фракции в виде парогазовой смеси из печи 16, регулируя расход краном 27, через расходомер 28 подают в скруббер 29.

Одновременно из отстойника 30 с помощью регулируемого насоса 31 через расходомер 32 в форсунку 33 подают воду, которая образовалась в отстойнике 30 в результате расслоения конденсата.

Расход парогазовой смеси регулируют краном 27, а расход воды регулируют насосом 31 и таким образом устанавливают количество распыляемой с помощью форсунки 33 воды в поток парогазовой смеси в пределах 5-15% от массового расхода смеси.

В скруббере 29 в результате теплообмена парогазовой смеси с каплями воды происходит нагрев и испарение капель воды, а смесь охлаждается. В результате охлаждения смеси происходит конденсация высокомолекулярных углеводородов с выделением тяжелой фракции. Данная конденсация протекает не на поверхности, а в объеме и поэтому пары высокомолекулярных углеводородов конденсируются с образованием капель. На данных каплях осаждается унесенная из печи 16 углеродная пыль (сажа). Капли осаждаются в скруббере с образованием жидкой фазы, которую из скруббера 29 выводят в емкость 20. Распыленная вода полностью испаряется с образованием водяного пара. При этом температуру охлаждения парогазовой смеси в скруббере 29 контролируют по показаниям датчика температуры 34 и регулируют путем изменения расхода распыляемой воды.

Очищенную от тяжелой углеводородной фракции и углеродной пыли парогазовую смесь из скруббера 29 выводят в конденсатор 35, в котором данную смесь охлаждают путем прокачки через кожух конденсатора воды от градирни 36. При этом температуру в конденсаторе контролируют по показаниям датчика температуры 37.

В результате охлаждения в конденсаторе 35 часть парогазовой смеси конденсируется с образованием конденсата, содержащего воду и жидкие углеводороды, а часть не конденсируется. Конденсат из конденсатора 35 сливают в отстойник 30, в котором происходит разделение воды и жидких углеводородов. Поскольку вода имеет более высокую плотность, то она собирается в нижней части отстойника 30, а жидкие углеводороды собираются в верхней части отстойника. Жидкие углеводороды из отстойника 30 через кран 38 сливают в накопительную емкость 39. Из отстойника 30 часть воды, равную расходу водяного пара, через расходомер 40 подают в фильтр 41. Осуществляют очистку воды в фильтре 41 от органических соединений (углеводородов) и затем подают в парогенератор 7 для производства водяного пара. Обращение воды в замкнутом цикле позволяет предотвратить выбросы ее в окружающую среду, что улучшает экологически показатели процесса переработки отходов, т.е. снижаются выбросы вредных веществ в окружающую среду.

Неконденсирующиеся углеводороды из конденсатора 35 с помощью регулируемого насоса 42 подают в горелку 10 и сжигают. При этом снижают расход топлива, подаваемого в горелку 10 из емкости 11. Сжигание неконденсирующихся углеводородов позволяет предотвратить их выброс в окружающую среду, а также уменьшить расход дополнительного топлива на процесс переработки резиносодержащих отходов.

Жидкие углеводороды из накопительной емкости 39 с помощью регулируемого насоса 43 через расходомер 44 с заданным расходом подают в горелку 10 и сжигают. При этом прекращают подачу топлива из емкости 11.

Использование производимых в процессе переработки отходов жидких углеводородов в качестве топлива позволяет исключить расход дополнительного топлива.

Твердый остаток из печи 16 через канал выгрузки 19 с помощью шлюзового питателя 45 выводят в охладитель 46. Через рубашку 47 охладителя 46 от градирни 36 прокачивают охлаждающую воду. Включают двигатель 48 и приводят во вращение шнек 49, который перемещает твердый остаток от загрузки к выгрузке. При движении по охладителю твердый углеродистый остаток охлаждают до температуры не выше 100°C, что контролируют по показаниям датчика температуры 50. Охлажденный остаток из охладителя 46 выгружают в магнитный сепаратор 51, в котором выделяют металл из твердого остатка. Из магнитного сепаратора металл выгружают в накопитель 52, а очищенный от металла твердый остаток подают в диэлектрический сепаратор 53, в котором из твердого остатка выделяют неэлектропроводные материалы (оксиды), в том числе и оксид цинка. Из диэлектрического сепаратора оксид цинка в смеси с другими оксидами (оксиды кремния, кальция, титана и др.) выгружают в накопитель 54. Содержание оксида цинка в данной смеси достигает 30-40% в зависимости от вида резиносодержащих отходов и поэтому данная смесь представляет собой высококачественное сырье для получения оксида цинка.

Очищенный твердый остаток из диэлектрического сепаратора 53 выгружают в накопитель 55. В результате выделения из твердого остатка металла и оксидов металлов содержание углеродов в твердом остатке повышается и поэтому обработанный таким образом твердый остаток представляет собой аналог технического углерода. Таким образом, в результате последовательной магнитной и диэлектрической сепарации твердого остатка получают качественные технический углерод и высокосортное сырье для получения оксида цинка.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов размером 50 × 30 × 50 мм, имеющих насыпную плотность 500 кг/м3. При загрузке бункера 2 объемом 1 м3 количество чипсов в бункер будет 500 кг. После заполнения бункера 2 открывают затвор 3 и отходы из бункера 1 просыпаются вниз в бункер 6 и задерживаются на затворе 4. После этого закрывают затвор 3. От парогенератора 7 с помощью насоса 8 с регулируемым расходом в бункер 6 подают водяной пар с расходом 600 кг/ч и при температуре 110°C. Попадая на большую холодную поверхность (температура чипсов 20°C) резиновых чипсов, водяной пар резко охлаждается ниже 100°C и начинает частично конденсироваться с выделением теплоты конденсации rK=2500 кДж/кг. За счет этой теплоты конденсации резиновые отходы нагреваются до ТH=100°C. Температуру нагрева отходов контролируют по показаниям датчика температуры 9.

Для нагрева 500 кг резиновых отходов от начальной температуры Т0=20°C до температуры нагрева ТH=100°C сконденсируется 30 кг водяного пара. Это означает, что при расходе водяного пара 600 кг/ч время нагрева отходов до 100°C и прекращения процесса конденсации составит величину 3 мин.

Водяной пар из слоя чипсов в бункере 6 вытесняет воздух, который с потоком пара поступает в горелку 10.

После нагрева чипсов до температуры ТH=100°C прекращают подачу водяного пара в бункер 2 от парогенератора 7. Нагрев слоя чипсов в бункере 6 до ТH=100°C означает, что воздух практически полностью вытеснен водяным паром.

Одновременно с поступлением воздуха и водяного пара из бункера 6 в горелку 10 из емкости 11 через кран 12 с расходом 150 кг/ч подают топливо и сжигают его. Образующиеся продукты сгорания из горелки 10 при высокой температуре (около Тгорелки=1000°C) с расходом 3900 кг/ч поступают в рубашку нагрева 13. При сжигании 1 кг жидкого топлива образуется 26 кг продуктов сгорания с температурой 1000°C.

Продукты сгорания протекают по рубашке нагрева 13, охлаждаются до температуры T1=600°C и выходят в парогенератор 7, в котором продукты сгорания охлаждаются до Т2=120°C, а тепло их расходуется на производство водяного пара в количестве 600 кг/ч.

Далее из парогенератора 7 с помощью дымососа 14 охлажденные до температуры Т2=120°C продукты сгорания с расходом 3900 кг/ч выводят в дымовую трубу 15.

Это позволяет полезно использовать тепло выводимых из рубашки нагрева 13 продуктов сгорания и таким образом снизить расход энергии на процесс переработки отходов.

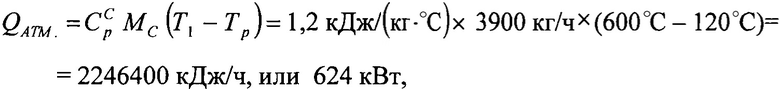

В противном случае при выводе продуктов сгорания с T1=600°C сразу в дымовую трубу с расходом 3900 кг/ч будет выброшено в атмосферу (окружающую среду) следующее количество тепловой энергии QАТМ.:

где  - удельная теплоемкость продуктов сгорания,

- удельная теплоемкость продуктов сгорания,

МC - расход продуктов сгорания, 3900 кг/ч;

Т1 - температура выхода продуктов сгорания, 600°C;

Тр - температура продуктов сгорания после парогенератора, 120°C.

Следовательно, в этом случае не используется 624 кВт тепловой мощности, которой достаточно для производства 600 кг/ч водяного пара, используемого в процессе переработки.

Использование данной тепловой мощности для производства водяного пара позволяет в данном случае снизить расход энергии на процесс переработки резиновых отходов.

В момент, когда температура резиновых отходов в бункере 6 достигает температуры Тпара=100°C, что контролируют по показаниям датчика температуры 9, открывают затвор 4 и отходы из бункера 6 под действием собственного веса в количестве 500 кг поступают в печь 16. После этого затвор 4 закрывают. Одновременно с открытием затвора 4 с помощью двигателя 17 приводят во вращение шнек 18 со скоростью 2 об/мин. Выгруженные в печь 16 отходы зависают на шнеке 18 в виде слоя и при вращении шнека данные отходы постепенно из слоя выбираются шнеком 18, который перемещает отходы от загрузки к каналу выгрузки 19 с расходом 1000 кг/ч. Таким образом, 500 кг резиносодержащих отходов шнек 18 будет выбирать из слоя и перемещать в течение 30 мин. За это время загружают из накопителя 1 в бункер 2 новую порцию отходов в количестве 500 кг и продувают ее водяным паром. Следовательно, для обеспечения производительности 1000 кг/ч необходимо в течение часа загрузить и продуть водяным паром 2 порции отходов.

Одновременно с подачей резиновых отходов в печь 16, т.е. выгрузкой их из бункера 6, из емкости 20 с тяжелой углеводородной фракцией с помощью регулируемого насоса 21 через расходомер 22 с расходом 30 кг/ч в форсунку 23 подают тяжелую углеводородную фракцию.

На этапе запуска установки, пока не наработана тяжелая углеводородная фракция, в емкость 20 заливают 30 кг мазута и используют его в качестве тяжелой углеводородной фракции, поскольку физико-химические показатели тяжелой углеводородной фракции термического разложения резиносодержащих отходов близки к аналогичным показателям мазута.

От парогенератора 7 с помощью регулируемого насоса 24 через расходомер 25 с расходом 300 кг/ч подают водяной пар в форсунку 23.

Регулируя расходы водяного пара и тяжелой углеводородной фракции, устанавливают массовое соотношение тяжелой фракции и водяного пара, подаваемых в форсунку 23, в пределах (0,1):1, что равно (30 кг):300 кг.

В данном случае для обеспечения производительности по отходам 1000 кг/ч устанавливают расход водяного пара 300 кг/ч, а расход тяжелой углеводородной фракции 30 кг/ч.

В форсунке 23 под действием потока водяного пара с температурой Tпаpa=110°C тяжелая углеводородная фракция распыляется с размером капель 0,1-0,5 мм, в результате чего в печи 16 образуется двухфазная среда (водяной пар и капли тяжелой углеводородной фракции), в которую и попадают загружаемые из бункера 6 резиновые отходы.

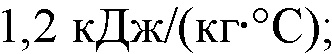

Образующаяся двухфазная среда путем конвекции переносит тепло от рубашки нагрева 13 к поверхности резиновых отходов. Данная среда из-за наличия капель тяжелой фракции имеет плотность больше плотности водяного пара. Это обусловлено тем, что плотность тяжелой углеводородной фракции составляет 950 кг/м3, а плотность водяного пара в данном случае составляет 0,6 кг/м3. В данном случае при распылении в 300 кг водяного пара 30 кг тяжелой углеводородной фракции плотность образующейся двухфазной смеси будет следующей:

где МП - масса водяного пара, 300 кг;

МЖ - масса тяжелой фракции, 30 кг.

Поскольку двухфазная среда имеет плотность в данном случае на 12% выше плотности чистого водяного пара, то процесс переноса тепла такой двухфазной средой в сравнении с переносом тепла чистым водяным паром интенсифицируется как за счет большей плотности, так и за счет более высоких коэффициентов теплообмена двухфазной среды с резиновыми отходами. Рост коэффициентов теплообмена, а, следовательно, и интенсивности передачи тепла, обусловлен тем, что в двухфазной среде присутствуют капли жидкой фракции. При попадании нагретых капель жидкой фракции на поверхность резиновых отходов в результате контакта создаются высокие разности температур (разность температур между горячей каплей и более холодной поверхностью отходов), в результате этого и интенсифицируется (увеличивается тепловой поток) передача тепла от нагретых капель к отходам.

При снижении содержания тяжелой фракции в смеси, т.е. при массовом отношении тяжелой фракции к водяному пару ниже, чем (0,1):1, снижается интенсивность передачи тепла такой смесью к отходам.

Подача водяного пара и распыленной тяжелой углеводородной фракции в зону загрузки отходов обеспечивает высокую разность температур между водяным паром с каплями тяжелой фракции (температура не ниже 110°C) и холодными отходами с температурой примерно 30-40°C. А это (высокая разность температур) обеспечивает высокие потоки тепла, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Перемещаемые с помощью шнека 18 с расходом 1000 кг/ч резиновые отходы нагреваются за счет теплообмена, как с самой рубашкой 13, так и путем теплообмена с распыленной в среде водяного пара тяжелой углеводородной фракцией. При этом капли нагретой тяжелой углеводородной фракции, осаждаясь на поверхности резиновых отходов, не только интенсивно нагревают их, но и растворяют поверхностный слой отходов. Все это приводит к ускорению термического разложения резины, т.е. снижению времени переработки отходов и, как следствие, снижению энергетических затрат на процесс переработки.

В процессе нагрева резиновых отходов в печи 16 до температуры 500°C протекает термолиз резиновых отходов с выделением газообразных продуктов и твердого углеродного остатка. При этом температуру в печи 16 контролируют по показаниям датчика температуры 26 и регулируют путем изменения количества топлива, сжигаемого в горелке 10.

В данном случае при производительности 1000 кг/ч по отходам образуется 400 кг/ч газообразных продуктов термического разложения отходов и 600 кг/ч твердого остатка, содержащего 100 кг металла (металлического корда) и 72 кг оксидов металлов (оксиды цинка, титана, железа, алюминия, меди и др.).

Газообразные продукты разложения отходов смешиваются с водяным паром и распыленной тяжелой углеводородной фракцией, в результате чего в печи 16 образуется двухфазная смесь, и давление в реакторе поднимается выше атмосферного.

В данном случае 400 кг/ч газообразных продуктов разложения смешиваются с 300 кг/ч водяного пара и 20 кг/ч газообразных продуктов термического разложения тяжелой углеводородной фракции, в результате чего образуется парогазовая смесь в количестве 720 кг/ч.

В процессе нагрева в печи 16 происходит также частичное испарение и термическое разложение тяжелой углеводородной фракции с образованием углеводородов с более низкой молекулярной массой (ценных легких углеводородов) и сажи.

Пусть в результате термического разложения 30 кг/ч тяжелой углеводородной фракции образуется 20 кг/ч газообразных продуктов с более низкой молекулярной массой, чем исходная тяжелая фракция. Остальные 10 кг/ч из 30 кг/ч тяжелой фракции в виде сажи смешиваются с твердым остатком термического разложения резинотехнических отходов.

В результате термического разложения распыленной в реакторе тяжелой углеводородной фракции образуются ценные углеводороды с более низкой молекулярной массой, а также сажа с низким содержанием оксидов металлов (золы), поскольку в исходной тяжелой углеводородной фракции было низкое содержание оксидов металлов.

Таким образом, повышается качество продуктов переработки резиносодержащих отходов.

Образующиеся газообразные продукты разложения отходов в смеси с водяным паром, продуктами термического разложения тяжелой фракции в виде парогазовой смеси из печи 16, регулируя расход краном 27 таким образом, чтобы расход не превышал 720 кг/ч, через расходомер 28 подают в скруббер 29. Такая регулировка расхода, то есть количества выводимой из реактора парогазовой смеси, необходима для поддержания давления в реакторе выше атмосферного, чтобы исключить возможности подсоса в реактор воздуха и образования в реакторе взрывоопасной смеси.

Одновременно из отстойника 30 с помощью регулируемого насоса 31 через расходомер 32 в форсунку 33 подают воду, которая образовалась в отстойнике 30 в результате расслоения конденсата.

Расход парогазовой смеси регулируют краном 27, а расход воды регулируют насосом 31 и таким образом устанавливают количество распыляемой с помощью форсунки 33 воды в поток парогазовой смеси равным 5% от массового расхода смеси.

В данном случае при расходе парогазовой смеси 720 кг/ч расход воды, распыляемой в поток смеси, составляет 36 кг/ч.

В скруббере 29 в результате теплообмена парогазовой смеси с каплями воды происходит нагрев и испарение капель воды, а смесь охлаждается от температуры 400°C до температуры 350°C. В результате охлаждения смеси происходит конденсация высокомолекулярных углеводородов с образованием тяжелой фракции в количестве 30 кг/ч. Данная конденсация протекает не на поверхности, а в объеме и поэтому пары высокомолекулярных углеводородов конденсируются с образованием капель. На данных каплях осаждается унесенная из печи 16 углеродная пыль (сажа) в количестве 10 кг/ч. Образовавшиеся капли осаждаются в скруббере с образованием смеси 30/ч кг жидкой фразы и 10 кг/ч сажи. Образующуюся смесь с расходом 40 кг/ч из скруббера 29 выводят в емкость 20.

Распыленная вода в количестве 36 кг/ч полностью испаряется с образованием водяного пара. При этом температуру охлаждения парогазовой смеси в скруббере 29 контролируют по показаниям датчика температуры 34 и регулируют путем изменения расхода распыляемой воды, поддерживая температуру равной 350°C.

При подаче воды в количестве менее 5% от массового расхода парогазовой смеси охлаждение ее будет небольшим и основное количество тяжелой углеводородной фракции не будет выделено из парогазовой смеси. Это означает, что тяжелая углеводородная фракция, которая не была выделена в скруббере 29, выпадет в трубах конденсатора 35, что приведет к выходу его из строя.

Очищенную от тяжелой фракции углеводородов и углеродной пыли парогазовую смесь из скруббера 29 с расходом 716 кг/ч выводят в конденсатор 35. Поскольку из 720 кг/ч парогазовой смеси в скруббере было выделено 30 кг/ч тяжелой фракции и 10 кг/ч сажи, но добавились 36 кг/ч пары воды, то количество парогазовой смеси, которое выводят в конденсатор, составляет 716 кг/ч.

В конденсаторе парогазовую смесь охлаждают до температуры ТОХ.=30°C путем прокачки через кожух конденсатора воды от градирни 36. При этом температуру в конденсаторе контролируют по показаниям датчика температуры 37.

В результате охлаждения в конденсаторе 35 часть парогазовой смеси конденсируется с образованием конденсата в количестве 690 кг/ч. При этом 690 кг конденсата содержат 336 кг воды и 354 кг жидких углеводородов.

Конденсат из конденсатора 35 с расходом 690 кг/ч сливают в отстойник 30, в котором происходит разделение воды и жидких углеводородов. Поскольку вода имеет более высокую плотность, то она собирается в нижней части отстойника 30, а жидкие углеводороды собираются в верхней части отстойника. Жидкие углеводороды из отстойника 30 через кран 38 с расходом 354 кг/ч сливают в накопительную емкость 39. Из отстойника 30 через расходомер 40 воду с расходом 300 кг/ч подают в фильтр 41. Осуществляют очистку воды в фильтре 41 от органических соединений (углеводородов) и затем подают в парогенератор 7 для производства водяного пара. Обращение воды в замкнутом цикле позволяет предотвратить выбросы ее в окружающую среду, что улучшает экологические показатели процесса переработки отходов, т.е. снижаются выбросы вредных веществ в окружающую среду.

Неконденсирующиеся углеводороды из конденсатора 35 с помощью регулируемого насоса 42 с расходом 26 кг/ч подают в горелку 10 и сжигают.

Поскольку теплота сгорания неконденсирующихся углеводородов составляет 30000 кДж/кг, то сжигание 26 кг/ч углеводородов эквивалентно сжиганию 20 кг/ч жидкого топлива с теплотой сгорания 40000 кДж/кг. Поэтому расход жидкого топлива, подаваемого в горелку 10 из емкости 11, снижают на 20 кг/ч, т.е. до величины 130 кг/ч.

Сжигание неконденсирующихся газов позволяет предотвратить их выброс в окружающую среду, а также уменьшить расход дополнительного топлива на процесс переработки резиносодержащих отходов.

Жидкие углеводороды из накопительной емкости 39 с помощью регулируемого насоса 43 через расходомер 44 с расходом 130 кг/ч подают в горелку 10 и сжигают. При этом полностью прекращают подачу топлива из емкости 11.

Использование производимых в процессе переработки отходов жидких углеводородов в качестве топлива позволяет исключить расход дополнительного топлива.

Твердый углеродистый остаток из печи 16 через канал выгрузки 19 с помощью шлюзового питателя 45 с расходом 600 кг/ч выводят в охладитель 46 с охлаждающей рубашкой 47. Включают двигатель 48 и приводят во вращение шнек 49, который перемещает твердый остаток от загрузки к выгрузке. Одновременно от градирни 36 через рубашку 47 охладителя 46 прокачивают охлаждающую воду. При движении по охладителю твердый углеродистый остаток охлаждают до температуры не выше 100°С, что контролируют по показаниям датчика температуры 50. Охлажденный твердый остаток из охладителя 46 с расходом 600 кг/ч выгружают в магнитный сепаратор 51, в котором выделяют 100 кг/ч металл из твердого остатка. Из магнитного сепаратора металл выгружают с расходом 100 кг/ч, выводят в накопитель 52, а очищенный от металла твердый остаток с расходом 500 кг/ч подают в диэлектрический сепаратор 53, в котором из твердого остатка выделяют неэлектропроводные материалы (оксиды), в том числе и оксид цинка в количестве 62 кг/ч. Из диэлектрического сепаратора оксид цинка в смеси с другими оксидами (оксиды кремния, кальция, титана и др.) в количестве 62 кг/ч выгружают в накопитель 54.

Содержание оксида цинка в данной смеси достигает 30-40% в зависимости от вида резиносодержащих отходов и поэтому данная смесь представляет собой высококачественное сырье для получения оксида цинка.

Полностью очистить углеродистый остаток от оксидов не представляется возможным путем только диэлектрической сепарации, поскольку часть оксидов связана (соединена) с частицами углерода. Поэтому такие частицы являются электропроводными, в отличие от оксидов, и в диэлектрическом сепараторе будут отделяться вместе с частицами углерода.

Очищенный твердый остаток из диэлектрического сепаратора 53 с расходом 438 кг/ч выгружают в накопитель 55. В результате выделения из твердого остатка металла и части оксидов металлов содержание углерода повышается. При наличии 65 мас.% углерода в неочищенном 600 кг твердом остатке после его очистки содержание углерода составит 89 мас.% и поэтому обработанный таким образом твердый остаток представляет собой аналог технического углерода.

Таким образом, в результате последовательной магнитной и диэлектрической сепарации твердого остатка получают качественный технический углерод и высокосортное сырье для получения оксида цинка.

Пример 2.

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов размером 20 × 20 × 20 мм. Такие чипсы имеют насыпную плотность 800 кг/м3. Поэтому при загрузке бункера 2 емкостью 1 м3 количество чипсов в этом бункере будет 800 кг. После заполнения бункера 2 открывают затвор 3 и отходы из бункера 1 просыпаются вниз в бункер 6 и задерживаются на затворе 4. После этого закрывают затвор 3. От парогенератора 7 с помощью насоса 8 с регулируемым расходом в бункер 6 подают водяной пар с расходом 600 кг/ч и при температуре 110°С. Попадая на большую холодную поверхность (температура чипсов 20°С) резиновых чипсов, часть водяного пара резко охлаждается ниже 100°С и начинает конденсироваться с выделением теплоты конденсации rK=2500 кДж/кг. За счет этой теплоты конденсации резиновые отходы нагреваются до температуры ТH=100°С. Температуру нагрева отходов контролируют по показаниям датчика температуры 9.

Неконденсирующийся водяной пар вытесняет воздух из слоя резиновых чипсов, который с потоком водяного пара поступает в горелку 10.

Для нагрева 800 кг резиновых отходов от начальной температуры Т0=20°С до температуры нагрева ТH=100°С сконденсируется 50 кг водяного пара. Это означает, что при расходе водяного пара 600 кг/ч время нагрева отходов до 100°С составит величину 5 мин.

Нагрев отходов до ТH=100°С означает, что давление водяного пара в слое отходов достигло величины равной атмосферному, а весь воздух из отходов вытеснен в горелку 10.

После нагрева чипсов до температуры ТH=100°С прекращают подачу водяного пара в бункер 2 от парогенератора 7.

Одновременно с поступлением воздуха и водяного пара из бункера 2 в горелку 10 из емкости 11 через кран 12 с расходом 240 кг/ч подают топливо и сжигают его. Образующиеся продукты сгорания из горелки 10 при высокой температуре (около Тгорелки=1000°С) с расходом 6240 кг/ч поступают в рубашку нагрева 13. При сжигании 1 кг жидкого топлива образуется 26 кг продуктов сгорания с температурой 1000°С.

Продукты сгорания протекают по рубашке нагрева 13, охлаждаются до температуры T1=600°С и выходят в парогенератор 7, в котором продукты сгорания охлаждаются до Т2=120°С, а тепло их расходуется на производство водяного пара в количестве 600 кг/ч.

Далее из парогенератора 7 с помощью дымососа 14 охлажденные до температуры Т2=120°С продукты сгорания с расходом 6240 кг/ч выводят в дымовую трубу 15.

Это позволяет полезно использовать тепло выводимых из рубашки нагрева 13 продуктов сгорания и таким образом снизить расход энергии на процесс переработки отходов.

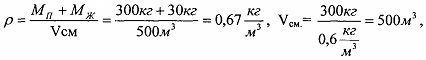

В противном случае при выводе продуктов сгорания с T1=600°С сразу в дымовую трубу с расходом 6240 кг/ч будет выброшено в атмосферу (окружающую среду) следующее количество тепловой энергии QАТМ.:

где  - удельная теплоемкость продуктов сгорания,

- удельная теплоемкость продуктов сгорания,

МС - расход продуктов сгорания, 6240 кг/ч;

Т1 - температура выхода продуктов сгорания, 600°С;

Тр - температура продуктов сгорания после парогенератора, 120°С.

Следовательно, в этом случае не используется 998 кВт тепловой мощности, которой достаточно для производства 600 кг/ч водяного пара, используемого в процессе переработки.

Использование данной тепловой мощности для производства водяного пара позволяет в данном случае снизить расход энергии на процесс переработки резиновых отходов.

Открывают затвор 4 и отходы из бункера 6 под действием собственного веса в количестве 800 кг поступают в печь 16. После этого затвор 4 закрывают. Одновременно с открытием затвора 4 с помощью двигателя 17 приводят во вращение шнек 18 со скоростью 4 об/мин. Выгруженные в реактор отходы зависают на шнеке 18 в виде слоя и при вращении шнека данные отходы постепенно из слоя выбираются шнеком 18, который перемещает отходы от загрузки к каналу выгрузки 19 с расходом 1600 кг/ч. Таким образом, 800 кг резиносодержащих отходов шнек 18 будет выбирать из слоя и перемещать в течение 30 мин. За это время загружают из накопителя 1 в бункер 2 новую порцию отходов в количестве 800 кг и продувают ее водяным паром. Следовательно, для обеспечения производительности 1600 кг/ч необходимо в течение часа загрузить и продуть водяным паром 2 порции отходов.

Одновременно с подачей резиновых отходов в печь 16, т.е. выгрузкой их из бункера 6, из емкости 20 с тяжелой углеводородной фракцией с помощью регулируемого насоса 21 через расходомер 22 с расходом 240 кг/ч в форсунку 23 подают тяжелую углеводородную фракцию.

На этапе запуска установки, пока не наработана тяжелая углеводородная фракция, в емкость 20 заливают мазут в количестве 240 кг и используют его в качестве тяжелой углеводородной фракции, поскольку физико-химические показатели тяжелой фракции термического разложения резиносодержащих отходов близки к аналогичным показателям мазута.

От парогенератора 7 с помощью регулируемого насоса 24 через расходомер 25 с расходом 480 кг/ч подают водяной пар в форсунку 23.

Регулируя расходы водяного пара и тяжелой углеводородной фракции, устанавливают массовое соотношение тяжелой фракции и водяного пара, подаваемых в форсунку 23, в пределах (0,5):1, что равно (240 кг):480 кг.

В данном случае для обеспечения производительности по отходам 1600 кг/ч устанавливают расход водяного пара 480 кг/ч, а расход тяжелой углеводородной фракции 240 кг/ч.

В форсунке 23 под действием потока водяного пара с температурой Тпара=160°С тяжелая углеводородная фракция распыляется с размером капель 0,1-0,5 мм, в результате чего в печи 16 образуется двухфазная среда (водяной пар и капли тяжелой углеводородной фракции), в которую и попадают загружаемые из бункера 6 резиновые отходы.

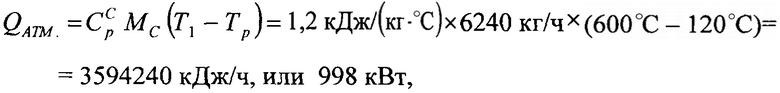

Образующаяся двухфазная среда путем конвекции переносит тепло от рубашки нагрева 13 к поверхности резиновых отходов. Данная среда из-за наличия капель тяжелой фракции имеет плотность больше плотности водяного пара. Это обусловлено тем, что плотность тяжелой углеводородной фракции составляет 950 кг/м3, а плотность водяного пара в данном случае составляет 0,6 кг/м3. В данном случае при распылении в 480 кг водяного пара 240 кг тяжелой углеводородной фракции плотность образующейся двухфазной смеси будет следующей:

где МП - масса водяного пара, 480 кг;

МЖ - масса тяжелой фракции, 240 кг.

Поскольку двухфазная среда имеет плотность в данном случае на 50% выше плотности чистого водяного пара, то процесс переноса тепла такой двухфазной средой в сравнении с переносом тепла чистым водяным паром интенсифицируется как за счет большей плотности, так и за счет более высоких коэффициентов теплообмена двухфазной среды с резиновыми отходами. Рост коэффициентов теплообмена, а следовательно, и интенсивности передачи тепла, обусловлен тем, что в двухфазной среде присутствуют капли жидкой фракции. При попадании нагретых капель жидкой фракции на поверхность резиновых отходов в результате контакта создаются высокие разности температур (разность температур между горячей каплей и более холодной поверхностью отходов), в результате этого и интенсифицируется (увеличивается тепловой поток) передача тепла от нагретых капель к отходам.

При повышении содержания тяжелой фракции в смеси, т.е. при массовом отношении тяжелой фракции к водяному пару больше, чем (0,5):1, увеличивается расход тяжелой жидкой фракции. При этом в процессе распыления тяжелой фракции в количестве более 240 кг/ч в поток пара 480 кг/ч происходит резкое охлаждение потока пара и возникает его конденсация. Это означает, что при отношении выше (0,5):1 невозможно получить двухфазную смесь в виде капель тяжелой фракции в потоке водяного пара. При этом из-за высокой концентрации капель в потоке пара последние будут интенсивно осаждаться в самом реакторе и на резиновых отходах, в результате чего нарушится процесс переработки отходов.

Подача водяного пара и распыленной тяжелой углеводородной фракции в зону загрузки отходов обеспечивает высокую разность температур между водяным паром с каплями тяжелой фракции (температура не ниже 160°С) и холодными отходами с температурой примерно 30-40°С. А это (высокая разность температур) обеспечивает высокие потоки тепла, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Перемещаемые с помощью шнека 18 с расходом 1600 кг/ч резиновые отходы нагреваются за счет теплообмена, как с самой рубашкой 13, так и путем теплообмена с распыленной в среде водяного пара тяжелой углеводородной фракцией. При этом капли нагретой тяжелой углеводородной фракции, осаждаясь на поверхности резиновых отходов, интенсивно нагревают их, а также растворяют поверхностный слой отходов. Все это приводит к ускорению термического разложения резины, т.е. снижению времени переработки отходов и, как следствие, снижению энергетических затрат на процесс переработки.

В процессе нагрева резиновых отходов в печи 16 до температуры 500°С протекает термолиз резиновых отходов с выделением газообразных продуктов и твердого остатка. При этом температуру в печи 16 контролируют по показаниям датчика температуры 26 и регулируют путем изменения количества топлива, сжигаемого в горелке 10.

В данном случае при производительности 1600 кг/ч по отходам образуется 800 кг/ч газообразных продуктов термического разложения отходов и 800 кг/ч твердого остатка, содержащего 80 кг металла (металлического корда) и 90 кг оксидов металлов (оксиды цинка, титана, железа, алюминия, меди и др.).

Газообразные продукты разложения отходов смешиваются с водяным паром и распыленной тяжелой углеводородной фракцией, в результате чего в печи 16 образуется двухфазная смесь, и давление в реакторе поднимается выше атмосферного.

В данном случае 800 кг/ч газообразных продуктов разложения смешиваются с 480 кг/ч водяного пара и 120 кг/ч газообразных продуктов термического разложения тяжелой углеводородной фракции, в результате чего образуется парогазовая смесь в количестве 1400 кг/ч.

В процессе нагрева в печи 16 происходит также частичное испарение и термическое разложение тяжелой углеводородной фракции с образованием углеводородов с более низкой молекулярной массой (ценных легких углеводородов) и сажи.

Пусть в результате термического разложения 240 кг/ч тяжелой углеводородной фракции образуется 120 кг/ч газообразных продуктов с более низкой молекулярной массой, чем исходная тяжелая фракция. Остальные 120 кг/ч тяжелой фракции в виде сажи смешиваются с твердым остатком термического разложения резинотехнических отходов.

В результате термического разложения распыленной в реакторе тяжелой углеводородной фракции образуются ценные углеводороды с более низкой молекулярной массой, а также сажа с низким содержанием оксидов металлов (золы), поскольку в исходной тяжелой углеводородной фракции было низкое содержание оксидов металлов.

Таким образом, повышается качество продуктов переработки резиносодержащих отходов.

Образующиеся газообразные продукты разложения отходов в смеси с водяным паром, продуктами термического разложения тяжелой фракции в виде парогазовой смеси из печи 16, регулируя расход краном 27 таким образом, чтобы расход не превышал 1400 кг/ч, через расходомер 28 подают в скруббер 29. Такая регулировка расхода, то есть количества выводимой из реактора парогазовой смеси, необходима для поддержания давления в реакторе выше атмосферного, чтобы исключить возможности подсоса в реактор воздуха и образования в реакторе взрывоопасной смеси.

Одновременно из отстойника 30 с помощью регулируемого насоса 31 через расходомер 32 в форсунку 33 подают воду, которая образовалась в отстойнике 30 в результате расслоения конденсата.

Расход парогазовой смеси регулируют краном 27, а расход воды регулируют насосом 31 и таким образом устанавливают количество распыляемой с помощью форсунки 33 воды в поток парогазовой смеси 15% от массового расхода смеси.

В данном случае при расходе парогазовой смеси 1400 кг/ч расход воды, распыляемой в поток смеси, составляет 210 кг/ч.

В скруббере 29 в результате теплообмена парогазовой смеси с каплями воды происходит нагрев и испарение капель воды, а смесь охлаждается от температуры 500°С до температуры 300°С. В результате охлаждения смеси происходит конденсация высокомолекулярных углеводородов с образованием тяжелой фракции в количестве 220 кг/ч. Данная конденсация протекает не на поверхности, а в объеме и поэтому пары высокомолекулярных углеводородов конденсируются с образованием капель. На данных каплях осаждается унесенная из печи 16 углеродная пыль в количестве 20 кг/ч. Образовавшиеся капли осаждаются в скруббере с образованием смеси 220/ч кг жидкой фразы и 20 кг/ч сажи. Образующуюся смесь с расходом 240 кг/ч из скруббера 29 выводят в емкость 20.

Распыленная вода в количестве 210 кг/ч полностью испаряется с образованием водяного пара. При этом температуру охлаждения парогазовой смеси в скруббере 29 контролируют по показаниям датчика температуры 34 и регулируют путем изменения расхода распыляемой воды, поддерживая температуру равной 300°С.

При подаче воды в количестве выше 15% от массового расхода парогазовой смеси приведет к тому, что часть воды не испарится в потоке парогазовой смеси и выпадет вместе с тяжелой фракцией и сажей в скруббере. Это приведет к образованию в скруббере смеси тяжелой фракции с водой и сажей и возникнет необходимость в дополнительной обработке такой смеси для выделения из нее воды, что приведет к росту энергетических расходов на процесс переработки.

Очищенную от тяжелой фракции углеводородов и углеродной пыли (сажи) парогазовую смесь из скруббера 29 с расходом 1370 кг/ч выводят в конденсатор 35. Поскольку из 1400 кг/ч парогазовой смеси в скруббере было выделено 220 кг/ч тяжелой фракции и 20 кг/ч сажи, но добавились 210 кг/ч пары воды, то количество парогазовой смеси, которое выводят в конденсатор 35, составляет 1370 кг/ч.

В конденсаторе 35 парогазовую смесь охлаждают до температуры ТОХ.=30°С путем прокачки через кожух конденсатора воды от градирни 36. При этом температуру в конденсаторе контролируют по показаниям датчика температуры 37.

Для охлаждения и конденсации парогазовой смеси в конденсаторе 35 необходимо через его кожух прокачивать следующее количество оборотной воды:

где QK=ССМ×GCM×(ТС-ТОХ)+RKMK;

- удельная теплоемкость воды, 4,18 кДж/кг °С;

- удельная теплоемкость воды, 4,18 кДж/кг °С;

ССМ - удельная теплоемкость парогазовой смеси, 2,0 кДж/кг °С;

ТВХ - температура входа охлаждающей воды в конденсатор, 30°С;

ТВ - температура выхода охлаждающей воды из конденсатора, 80°С;

ТСМ - температура парогазовой смеси на входе в конденсатор, 300°C;

ТОХ - температура охлаждения, 30°C;

RK - удельная теплота конденсации парогазовой смеси, 1000 кДж/кг;

МK - количество образующегося конденсата, 1250 кг/ч;

GСМ - расход смеси, 1370 кг/ч.

В результате охлаждения в конденсаторе 35 часть парогазовой смеси конденсируется с образованием конденсата в количестве 1250 кг/ч. При этом 1250 кг конденсата содержат 690 кг воды и 560 кг жидких углеводородов.

Конденсат из конденсатора 35 с расходом 1250 кг/ч сливают в отстойник 30, в котором происходит разделение воды и жидких углеводородов. Поскольку вода имеет более высокую плотность, то она собирается в нижней части отстойника 30, а жидкие углеводороды собираются в верхней части отстойника. Жидкие углеводороды из отстойника 30 через кран 38 с расходом 560 кг/ч сливают в накопительную емкость 39.

Из отстойника 30 через расходомер 40 воду с расходом 690 кг/ч подают в фильтр 41. Осуществляют очистку воды в фильтре 41 от органических соединений (углеводородов) и затем подают в парогенератор 7 для производства водяного пара. Обращение воды в замкнутом цикле позволяет предотвратить выбросы ее в окружающую среду, что улучшает экологические показатели процесса переработки отходов, т.е. снижаются выбросы вредных веществ в окружающую среду.

Неконденсирующиеся углеводороды из конденсатора 35 с помощью регулируемого насоса 42 с расходом 120 кг/ч подают в горелку 10 и сжигают.

Поскольку теплота сгорания неконденсирующихся углеводородов составляет 30000 кДж/кг, то сжигание 120 кг/ч углеводородов эквивалентно сжиганию 90 кг/ч жидкого топлива с удельной теплотой сгорания 40000 кДж/кг. Поэтому расход жидкого топлива, подаваемого в горелку 10 из емкости 11, снижают на 90 кг/ч, т.е. до величины 150 кг/ч.

Сжигание неконденсирующихся газов позволяет предотвратить их выброс в окружающую среду, а также уменьшить расход дополнительного топлива на процесс переработки резиносодержащих отходов.

Жидкие углеводороды из накопительной емкости 39 с помощью регулируемого насоса 43 через расходомер 44 с расходом 150 кг/ч подают в горелку 10 и сжигают. При этом полностью прекращают подачу топлива из емкости 11.

Использование производимых в процессе переработки отходов жидких углеводородов в качестве топлива позволяет исключить расход дополнительного топлива.

Твердый остаток из печи 16 через канал выгрузки 19 с помощью шлюзового питателя 45 с расходом 800 кг/ч выводят в охладитель 46, представляющий собой шнековый транспортер с охлаждающей рубашкой 47. Включают двигатель 48 и приводят во вращение шнек 49, который перемещает твердый остаток от загрузки к выгрузке. Одновременно от градирни 36 через рубашку 47 охладителя 46 прокачивают охлаждающую воду. При движении по охладителю твердый углеродистый остаток охлаждают до температуры не выше 100°C, что контролируют по показаниям датчика температуры 50. Охлажденный остаток из охладителя 46 с расходом 800 кг/ч выгружают в магнитный сепаратор 51, в котором выделяют 80 кг/ч металл из углеродистого остатка. Из магнитного сепаратора металл выгружают с расходом 80 кг/ч выводят в накопитель 52, а очищенный от металла твердый остаток с расходом 720 кг/ч подают в диэлектрический сепаратор 53, в котором из твердого остатка выделяют неэлектропроводные материалы (оксиды), в том числе и оксид цинка в количестве 45 кг/ч. Из диэлектрического сепаратора 53 оксид цинка в смеси с другими оксидами (оксиды кремния, кальция, титана и др.) в количестве 45 кг/ч выгружают в накопитель 54. Содержание оксида цинка в данной смеси достигает 30-40% в зависимости от вида резиносодержащих отходов и поэтому данная смесь представляет собой высококачественное сырье для получения оксида цинка.

Очищенный твердый остаток из диэлектрического сепаратора 53 с расходом 675 кг/ч выгружают в накопитель 55. В результате выделения из твердого остатка металла и оксидов металлов содержание углерода повышается. При наличии 65 мас.% углерода в неочищенном 800 кг остатке после его очистки содержание углерода составит 77 мас.% и поэтому обработанный таким образом твердый остаток представляет собой аналог технического углерода.

Таким образом, в результате последовательной магнитной и диэлектрической сепарации твердого остатка получают качественные технический углерод и высокосортное сырье для получения оксида цинка.

Заявленный способ переработки резиносодержащих отходов отличается от известных улучшенными показателями по энергетическим затратам, выбросам в окружающую среду и качеству получаемых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

Изобретение относится к технологии переработки промышленных и бытовых отходов. Способ переработки измельченных резиносодержащих отходов включает их предварительную подготовку, термическое разложение в печи, разделение продуктов разложения на парогазовую смесь и твердый остаток, выделение из парогазовой смеси тяжелой углеводородной фракции. Предварительную подготовку отходов проводят путем продувки их водяным паром до достижения температуры 100°С, а термическое разложение ведут в среде мазута на стадии запуска, а потом - в среде распыленной образующейся тяжелой углеводородной фракции и перегретого водяного пара при их массовом соотношении (0,1-0,5):1. Выделение тяжелой углеводородной фракции из парогазовой смеси осуществляют водой путем распыления ее в поток смеси в количестве 5-15% от массового расхода смеси, а из твердого остатка путем магнитной сепарации выделяют металл, после чего путем диэлектрической сепарации выделяют содержащий оксид цинка продукт и получают качественный технический углерод. Изобретение обеспечивает уменьшение энергетических затрат, снижение вредных выбросов в окружающую среду и повышение качества продуктов переработки отходов. 1 ил., 1 пр.

Способ переработки измельченных резиносодержащих отходов, включающий их предварительную подготовку, термическое разложение в печи, разделение продуктов разложения на парогазовую смесь и твердый остаток, выделение из парогазовой смеси тяжелой углеводородной фракции, отличающийся тем, что предварительную подготовку отходов проводят путем продувки их водяным паром до достижения температуры отходов 100°С, а термическое разложение ведут в среде мазута на стадии запуска, а потом - в среде распыленной образующейся тяжелой углеводородной фракции и перегретого водяного пара при их массовом соотношении (0,1-0,5):1 при нагреве до 300-500°С, выделение тяжелой углеводородной фракции из парогазовой смеси осуществляют водой путем распыления ее в поток парогазовой смеси в количестве 5-15% от массового расхода смеси, при этом используют воду из конденсата, образующегося при охлаждении парогазовой смеси, а жидкие углеводороды из конденсата используют в качестве топлива при термическом разложении резиносодержащих отходов, а из твердого остатка путем магнитной сепарации выделяют металл, после чего путем диэлектрической сепарации выделяют содержащий оксид цинка продукт и получают качественный технический углерод.

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНОВОЙ КРОШКИ | 2012 |

|

RU2519476C1 |

| RU 2003105252 A, 0.10.2004 | |||

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2250239C1 |

| ПЕРЕХОД ГАЗОПРОВОДА | 2010 |

|

RU2456498C2 |

| WO 2003014207 A1, 20.02.2003. | |||

Авторы

Даты

2018-06-29—Публикация

2017-03-20—Подача