Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к установке для производства мешка для прессованного сыпучего материала, такого как органический волокнистый материал, а точнее относится к установке для производства устойчивого мешка для брикетов прессованного сыпучего материала. Изобретение также относится к способу изготовления устойчивого мешка для прессованного сыпучего материала.

Предпосылки создания изобретения

Несмотря на то, что за последнее время предложены пакетировочные прессы разнообразных конструкций и мешки для использования в пакетировочных прессах, до сих пор не решены все задачи, с которыми сталкиваются при упаковке различных прессованных материалов, таких как синтетические вещества и органические волокнистые материалы (например, торфяной мох и т.д.).

Существующие пакетировочные прессы для прессования сыпучего материала в брикеты большого размера (например, объемом свыше 1,81 м3) обычно прессуют материал в брикет непосредственно на поддоне. Затем поддон и брикет перемещают на другой участок, на котором брикет обертывают растягивающейся пленкой. Чтобы переместить брикет, пока он еще не помещен в мешок или пленку, материал должен быть хорошо спрессован. Однако при этом могут пострадать свойства материала.

В других пакетировочных прессах брикеты обертывают после прессования на том же участке. Таким образом, материал подвергают меньшему прессованию, но получаемая упаковка не является идеально герметичной, поскольку между слоями пластика и через дно брикета способна просачиваться вода.

Чтобы кантовать брикет, в обоих описанных выше пакетировочных прессах также необходим поддон, на котором формируют брикет. Кроме того, на обертывание брикета растягивающейся пленкой часто расходуется гораздо больше полимерной пленки, чем при использовании мешка для упаковки такого же объема прессованного материала.

Известные пакетировочные прессы для прессования волокнистого органического материала в брикеты небольшого размера (объемом до 0,17 м3) не могут использоваться для получения брикетов большого размера (объемом свыше 1,81 м3). Данные пакетировочные прессы обычно представляют собой пакетировочные установки карусельного типа, имеющие четыре (4) отдельных участка, распределенных вокруг центральной вертикальной оси. Такие установки также имеют четыре (4) камеры, установленных на поворотной платформе, которая вращается вокруг центральной вертикальной оси и дает возможность камерам останавливаться на каждом участке. На каждом участке осуществляют одну из следующих четырех (4) стадий: помещают в камеру мешок, заполняют мешок установленным количеством прессуемого сыпучего материала, запрессовывают сыпучий материал внутрь мешка и герметично закрывают мешок. В процессе работы пакетировочные установки карусельного типа способны осуществлять все четыре (4) стадии одновременно, за счет чего повышается производительность. Тем не менее, недостатком данных установок является то, что для извлечения брикета из камеры его выталкивают вбок на транспортер. Брикеты большего объема слишком тяжелы для такой операции.

Пакетировочные прессы для изготовления брикетов объемом 1,81 м3 или менее обычно имеют лишь два участка, установленных на поворотной платформе, которая вращается вокруг центральной вертикальной оси. На первом участке заполняют и прессуют мешок, а на другом участке мешок герметично закрывают, извлекают и помещают новый мешок. Тем не менее, недостатком данных установок является то, что в процессе перемещения брикета с участка заполнения и прессования на участок герметизации и извлечения дно брикета не имеет сплошной опоры. Из-за этого дно мешка может округлиться, и мешок может стать неустойчивым на плоской поверхности. Из уровня техники известно, что при прессовании материала в мешок неизбежно возникает градиент прессования по оси, вдоль которой осуществляют прессование. Из-за этого материал на дне спрессованного мешка имеет более высокую плотность, чем в верхней части мешка. Кроме того, при прессовании волокнистого органического материала, такого как торфяной мох и мульча, после прессования материала и сброса приложенного давления возникает эффект упругости вдоль оси прессования. В результате эффекта упругости обычно происходит вспучивание противолежащих поверхностей прессованных прямоугольных мешков, расположенных вдоль оси прессования, при этом остальные четыре поверхности являются относительно плоскими. В зависимости от упругости прессуемого материала эффект вспучивания может проявляться в течение от нескольких секунд до часа после того, как закрывают мешок с прессованным материалом.

Известны патенты США US4121399 (выдан на имя Verville), US 5477658 (выдан на имя Berger и др.), US 5515666 (выдан на имя Berger и др.), US 5699915 (выдан на имя Berger и др.) и канадский патент 1043310 (выдан на имя Verville), в которых описаны различные установки и способы пакетирования прессуемого сыпучего материала в брикеты.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является усовершенствование установки для изготовления устойчивого брикета, удовлетворяющего указанным выше потребностям.

В соответствии с настоящим изобретением также предложена установка для изготовления устойчивого брикета, включающая:

- раму,

- прессовальную трубу, прикрепленную к раме и проходящую вдоль продольной оси, при этом прессовальная труба имеет открытый верхний конец, расположенный напротив нижнего конца, который имеет плоскую опорную поверхность, закрывающую нижний конец прессовальной трубы,

- прессующее устройство, расположенное на одной оси с прессовальной трубой и прижимающее сыпучий материал в прессовальной трубе к опорной поверхности, в результате чего получают прессованный материал,

- средство для установки пластикового мешка с негерметизированным верхним концом и герметизированным нижним концом над верхним концом прессовальной трубы и открывания негерметизированного верхнего конца мешка,

- средство для распределения мешка внутри прессовальной трубы,

- средство для подачи мешка с негерметизированным верхним концом и герметизированным нижним концом и

- уплотнительное средство, расположенное вблизи верхнего открытого конца прессовальной трубы и служащее для герметизации негерметизированного верхнего конца мешка,

в которой средство для установки, средство для распределения и уплотнительное средство расположены над прессовальной трубой и способны перемещаться в горизонтальном направлении относительно упомянутой продольной оси между первым положением на одной оси с прессовальной трубой и втянутым положением на удалении от компрессорной трубы.

Также предложен способ изготовления описанного устойчивого брикета, включающий стадии, на которых:

a) используют вертикальную трубу с открытым верхним концом и нижним концом, который имеет плоскую опорную поверхность, закрывающую нижний конец прессовальной трубы,

b) используют мешок с негерметизированным верхним концом и герметизированным нижним концом,

c) при помощи горизонтально втягивающегося несущего мешкодержателя устанавливают мешок над верхним концом прессовальной трубы,

d) при помощи втягивающегося несущего мешкодержателя открывают негерметизированный верхний конец мешка,

e) при помощи горизонтально втягивающегося несущего устройства для распределения распределяет мешок внутри прессовальной трубы,

f) при помощи подающей трубы подают определенный объем прессуемого сыпучего материала в мешок, при этом объем прессуемого сыпучего материала превышает номинальный объем наполнения мешка,

g) при помощи прессующего устройства проталкивают прессуемый сыпучий материал вниз в мешок, прижимая его к опорной поверхности, в результате чего получают прессованный материал, объем которого в прессованном виде равен или меньше номинального объема наполнения мешка, и

h) при помощи герметизирующего устройства герметизируют негерметизированный верхний участок мешка, заполненного прессованным материалом, в результате чего закрывают верхний конец полученного брикета прессованного материала.

Другой задачей настоящего изобретения является создание мешка для брикетов прессованного сыпучего материала объемом более 1,81 м3, предпочтительно 3,62 м3.

Еще одной задачей настоящего изобретения является создание вертикально устойчивых брикетов прессованного сыпучего материала, имеющих в целом плоские стенки, без использования поддона. Предложенный в настоящем изобретении устойчивый брикет можно успешно доставлять, перегружать и перевозить с использованием, или без использования поддонов, или без использования какого-либо устройства для крепления груза, такого как растягивающаяся пленка или стропы.

В соответствии с настоящим изобретением предложен устойчивый брикет прессованного сыпучего материала, имеющий:

- массив вертикально спрессованного упругого волокнистого материала, помещающегося в пластиковом мешке, изготовленном из трубы из гибкого водонепроницаемого материала, которая образует полость, полностью вмещающую массив,

- брикет, имеющий:

- высоту (L) и основание, образованное первой стороной (s1) и второй стороной (s2), при этом упомянутая высота (L) по меньшей мере в 1,5 раза превышает наибольшее расстояние между упомянутой первой стороной (s1) и второй стороной (s2)основания,

- объем более 1,81 м3,

- плоский нижний конец, перпендикулярный продольной оси брикета, за счет чего брикет сохраняет вертикальное положение,

- четыре плоские боковые стенки и

- герметичный верхний конец.

Предложенный в настоящем изобретении устойчивый брикет имеет ряд преимуществ. Он может иметь размеры, соответствующие размерам существующих поддонов, или может быть изготовлен в соответствии с конкретными требованиями заказчика. Размеры мешка также могут быть выбраны таким образом, чтобы они соответствовали размерам нескольких стандартных мешков меньшего размера, которые помещают штабелями (обычно высотой 2,44 м, максимально допустимой в трейлерах) на существующие стандартные поддоны. После заполнения мешка его основание является плоским, что обеспечивает вертикальную устойчивость брикета в течение длительного периода времени. В вертикальном положении мешок герметично закрыт с обоих концов, что защищает его от проникновения воды, насекомых, сорняков и других посторонних веществ.

Брикет также благоприятен для окружающей среды, поскольку он обеспечивает до 30% экономии упаковочного материала по сравнению с двумя стандартными мешками объемом 1,56 м3. При этом также не требуется использовать поддон в качестве опоры для брикета.

Предложенный в настоящем изобретении мешок имеет лучшее соотношение объем/количество материала, поскольку в одном большом мешке помещается больше материала, чем в нескольких штабелированных мешках меньшего размера.

Также облегчается обращение с остатками материала после того, как мешок открыт, поскольку вместо нескольких листов расслоенного упаковочного материала остается лишь пустой мешок.

На поверхности предложенного в настоящем изобретении мешка также может быть предварительно напечатана маркировка для облегчения опознавания брикета.

Кроме того, внешний вид или целостность предложенного в настоящем изобретении заполненного мешка не зависит от свойств прессуемого сыпучего материала, который в нем находится (например, влажности, плотности, формы волокон мха или других материалов).

Краткое описание чертежей

Данные и иные задачи и преимущества изобретения явствуют из подробного описания со ссылкой на чертежи, на которых:

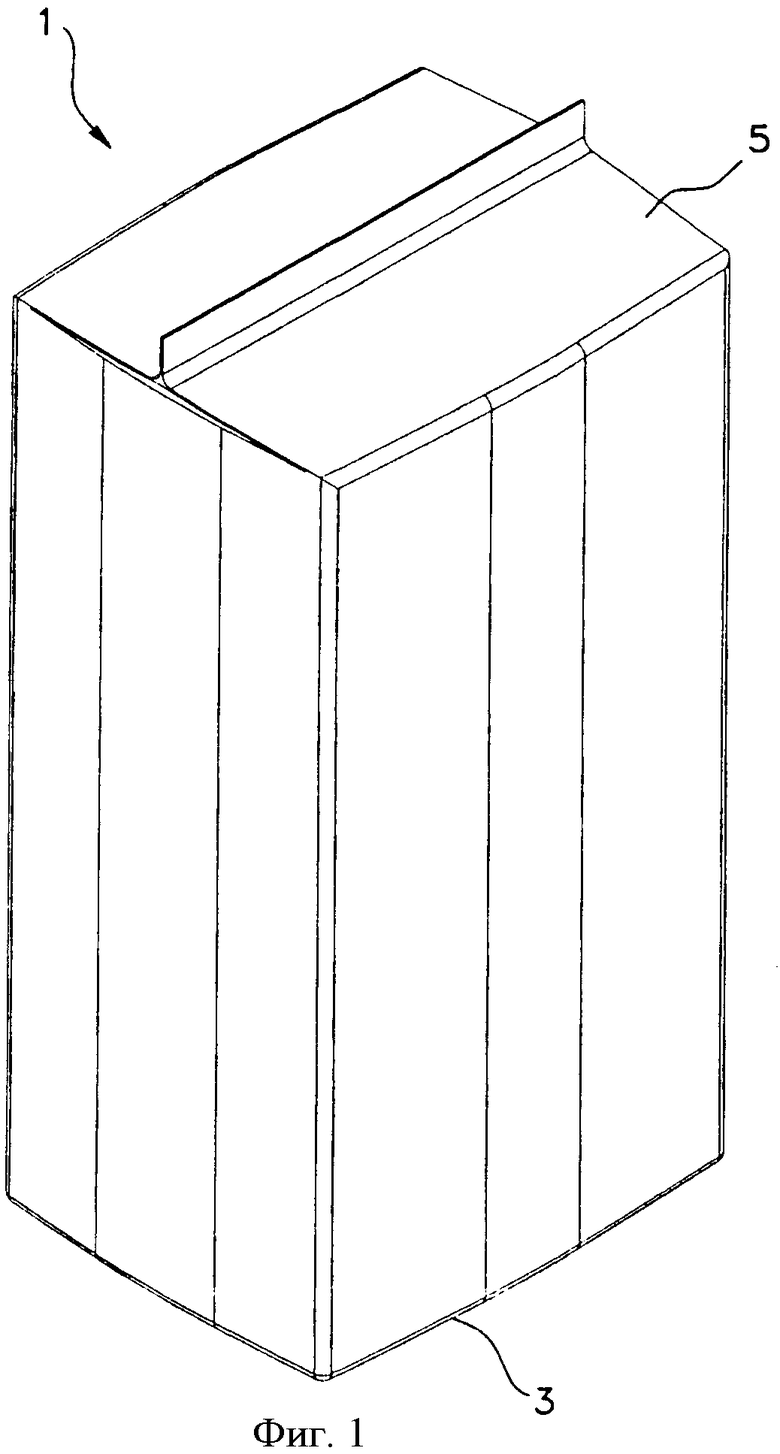

на фиг.1 показан вид в перспективе группы заполненных устойчивых мешков согласно предпочтительному варианту осуществления настоящего изобретения;

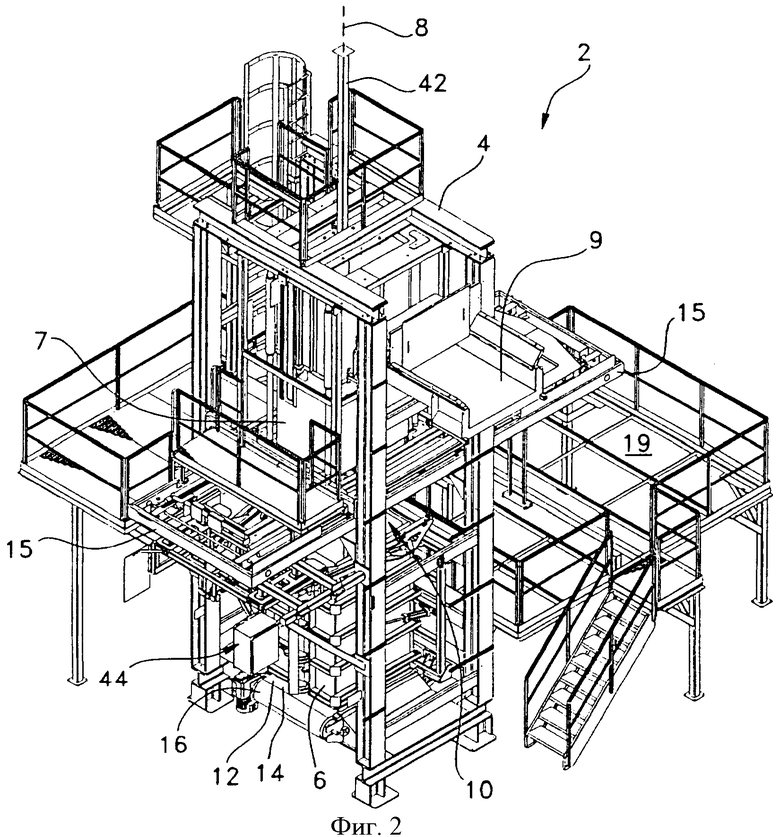

на фиг.2 показан схематический вид в перспективе установки для изготовления устойчивых мешков для брикетов прессованного сыпучего материала согласно предпочтительному варианту осуществления настоящего изобретения, включающей прессовальную трубу;

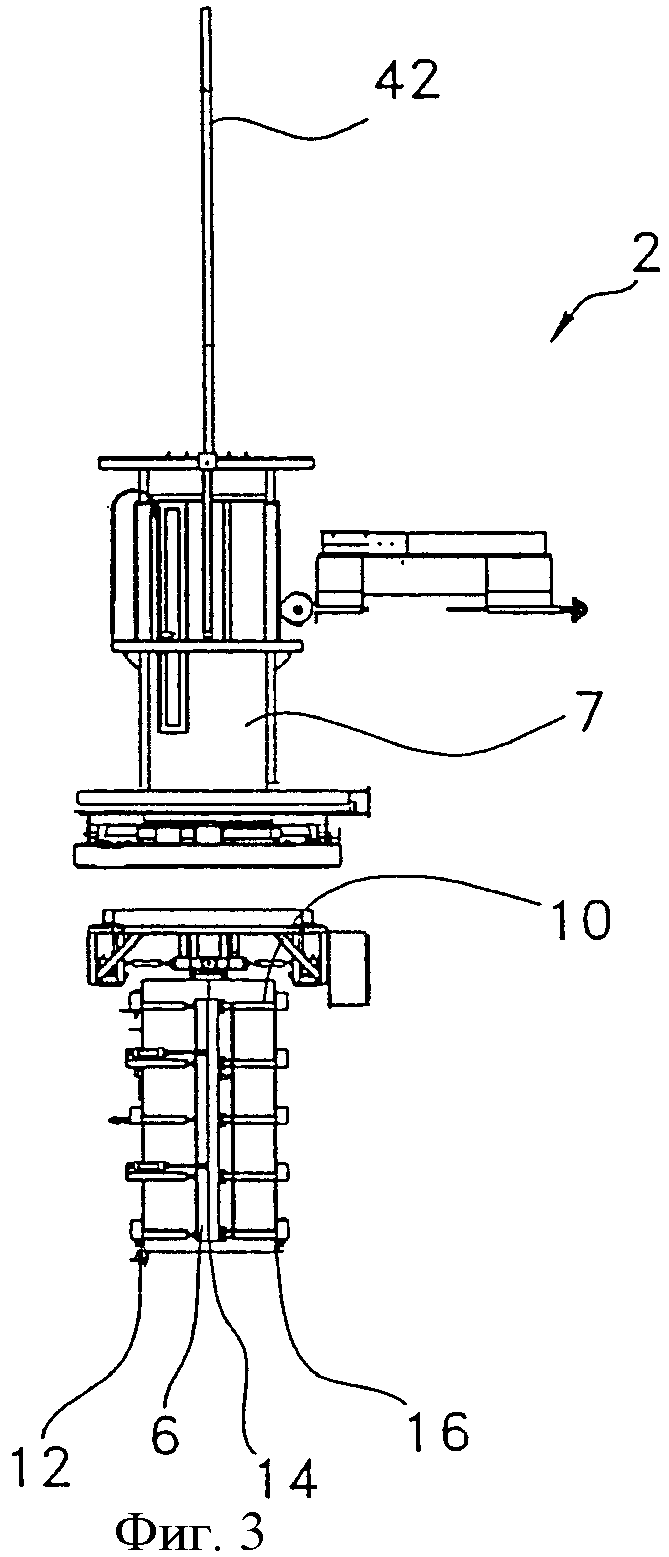

на фиг.3 показан схематический вид спереди установки, показанной на фиг.2;

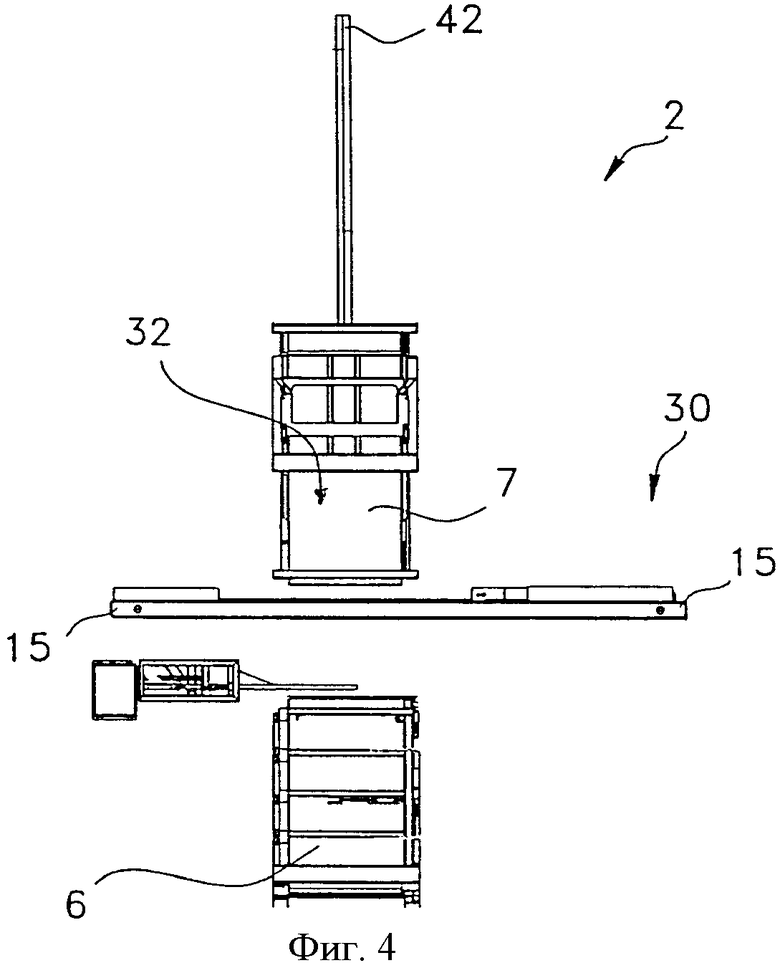

на фиг.4 показан схематический вид сбоку установки, показанной на фиг.2;

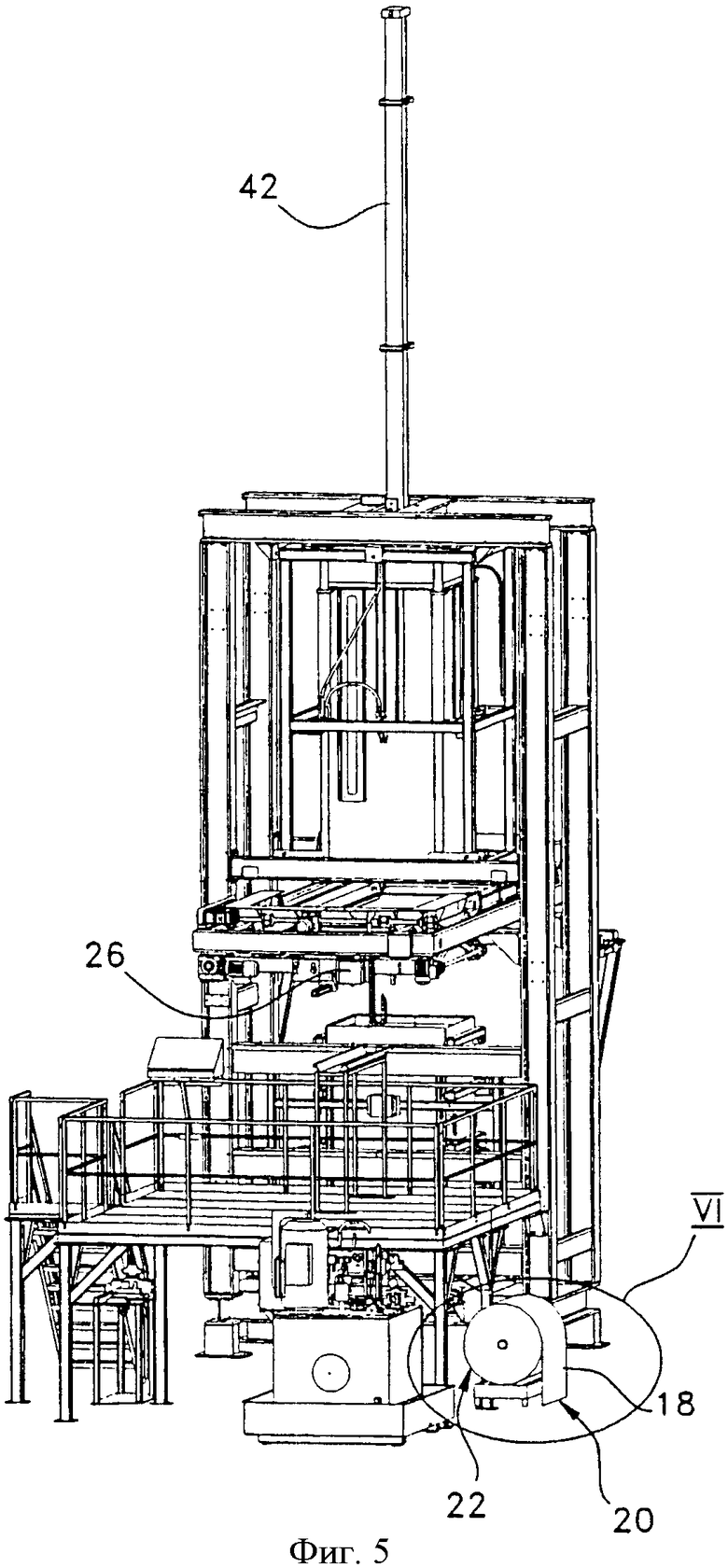

на фиг.5 показан вид в перспективе установки, показанной на фиг.2-4, на котором проиллюстрирован мешкодержатель, расположенный над участком, на котором верхний конец заполняемого мешка может быть прикреплен оператором к мешкодержателю;

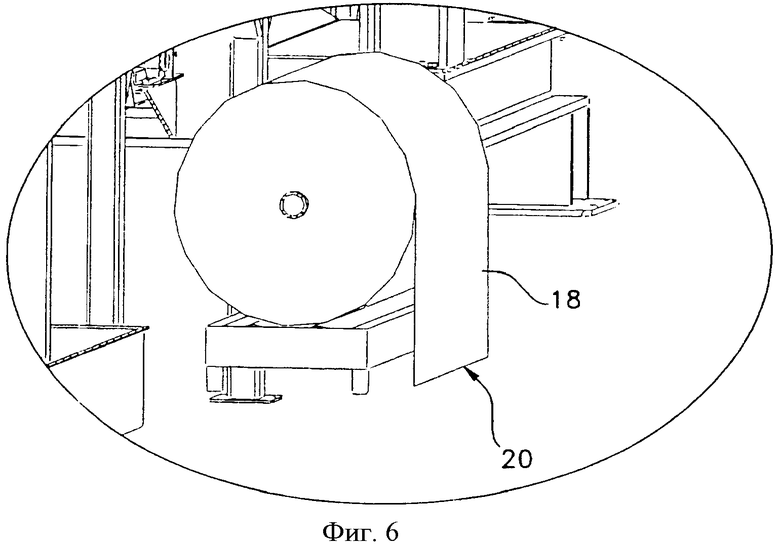

на фиг.6 показан подробный вид установки, показанной на фиг.5, на котором проиллюстрирован рулон с множеством предварительно обрезанных труб, расположенный вблизи установки и служащий для питания установки;

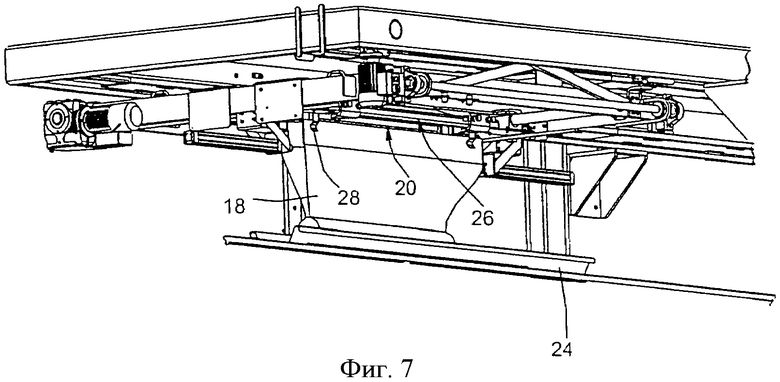

на фиг.7 показан вид в перспективе заполняемого мешка, который установлен на мешкодержателе, показанном на фиг.5, при этом нижний конец мешка завернут и опирается на лоток;

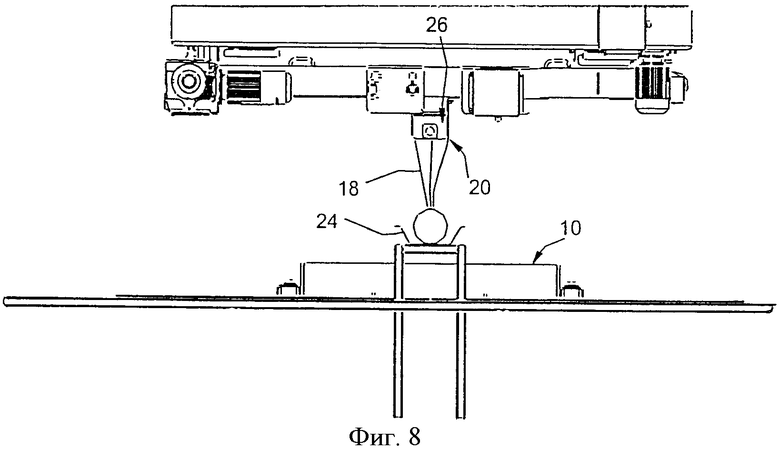

на фиг.8 показан вид сбоку мешка, показанного на фиг.7;

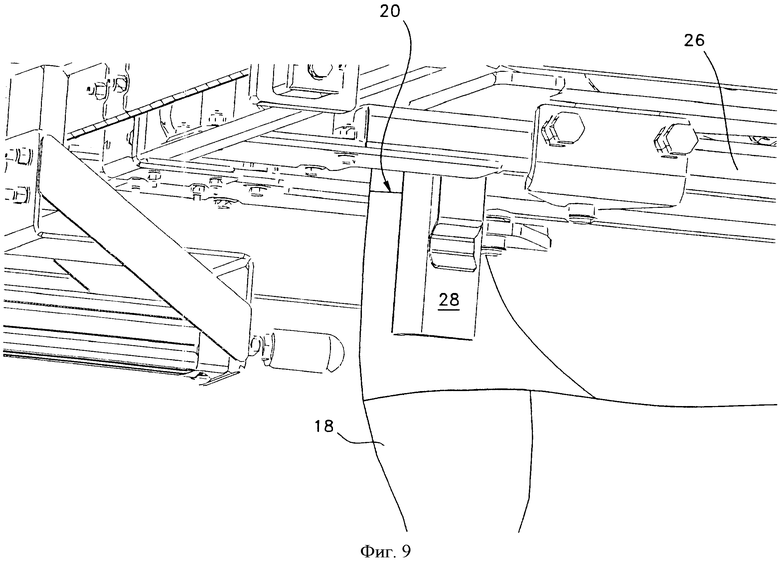

на фиг.9 показан подробный вид одного из зажимов мешкодержателя, показанного на фиг.7 и 8, при этом зажимы служат для фиксации углов негерметизированного верхнего конца мешка;

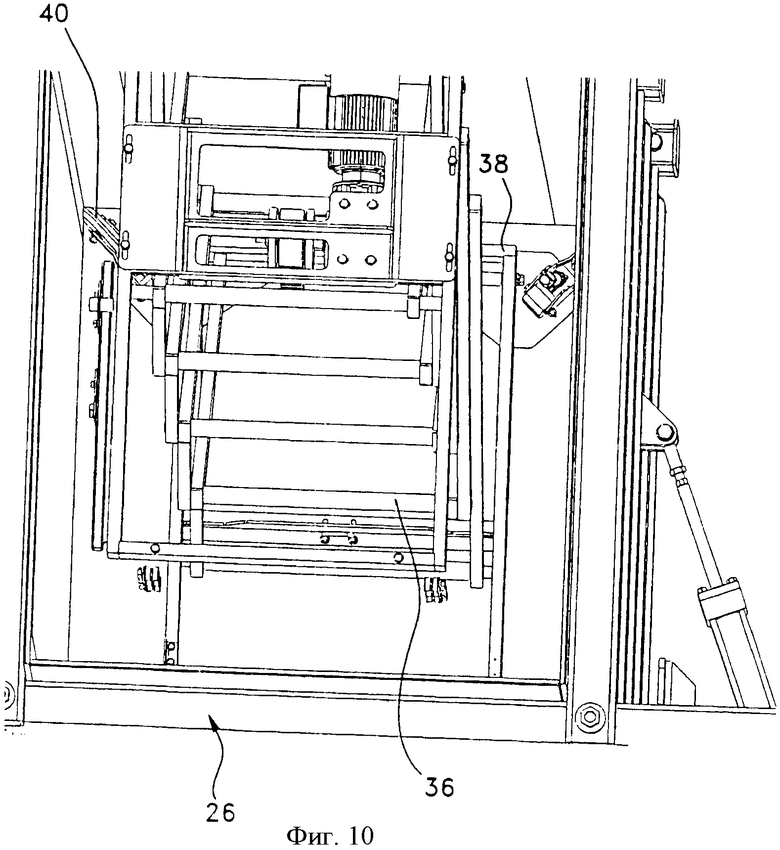

на фиг.10 показан перспективный вид сверху прессованной трубы, показанной на фиг.5 установки, иллюстрирующий мешок, удерживаемый в открытом положении внутри прессовальной трубы при помощи распределителя, который входит в мешок и распределяет мешок внутри прессовальной трубы;

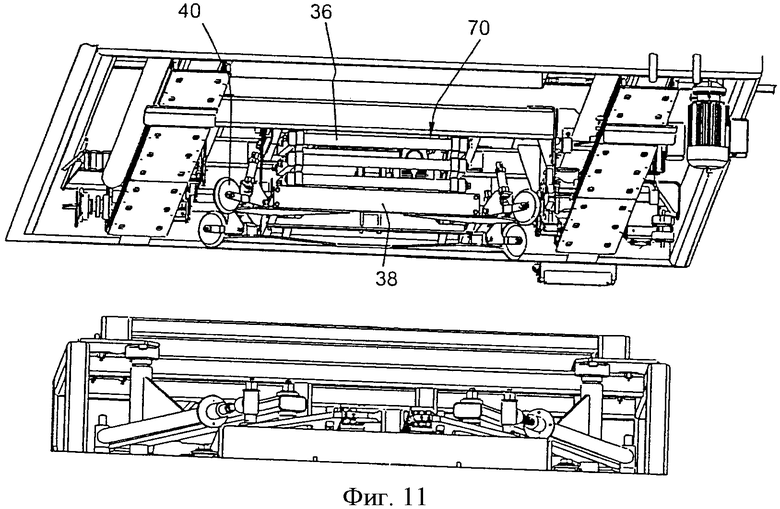

на фиг.11 показан перспективный вид снизу показанного на фиг.10 распределителя во втянутом положении;

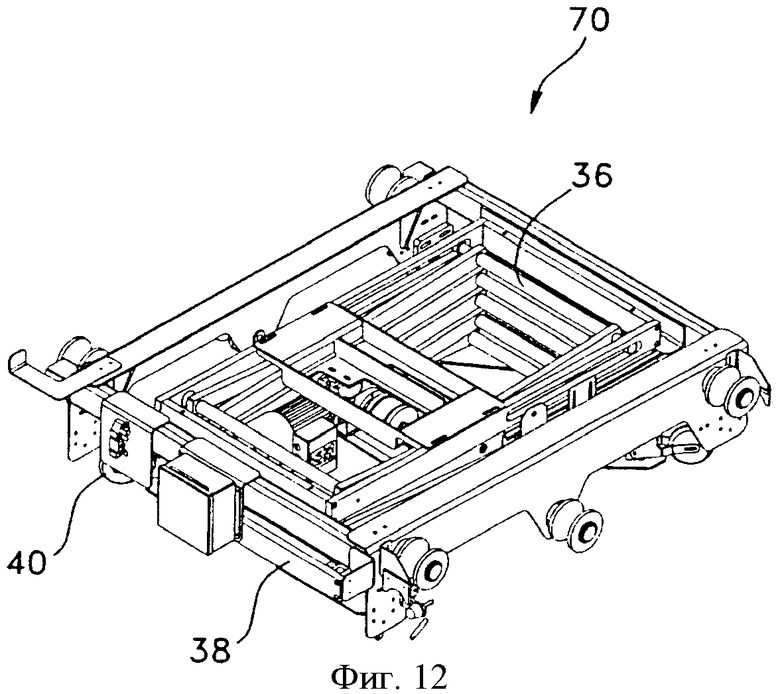

на фиг.12 показан перспективный вид сверху показанного на фиг.11 распределителя;

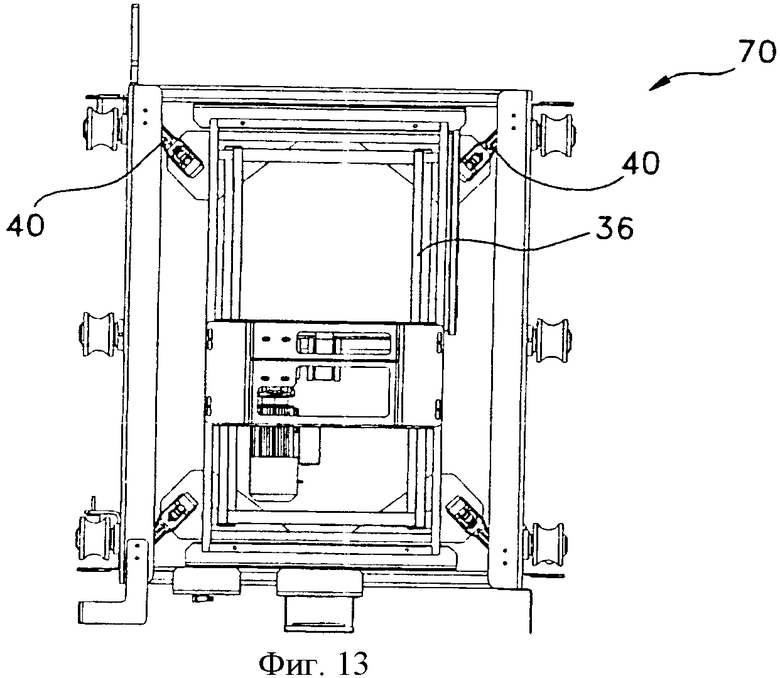

на фиг.13 показан вид сверху показанного на фиг.12 распределителя;

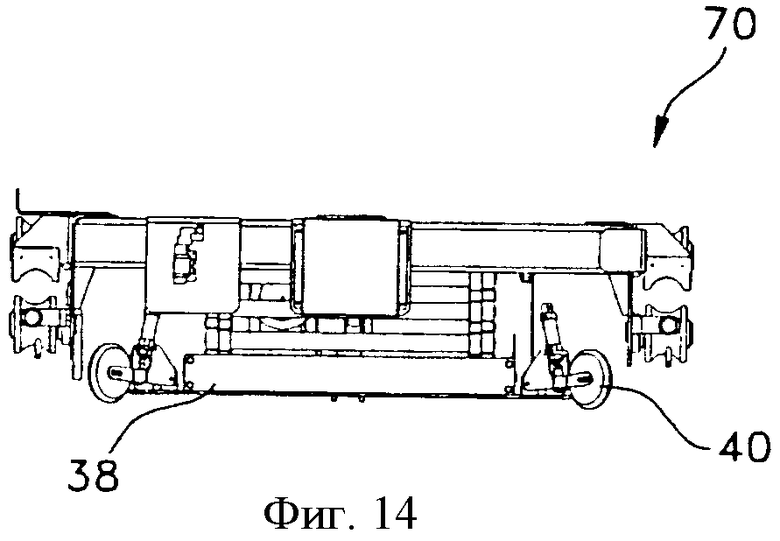

на фиг.14 показан вид спереди показанного на фиг.12 распределителя;

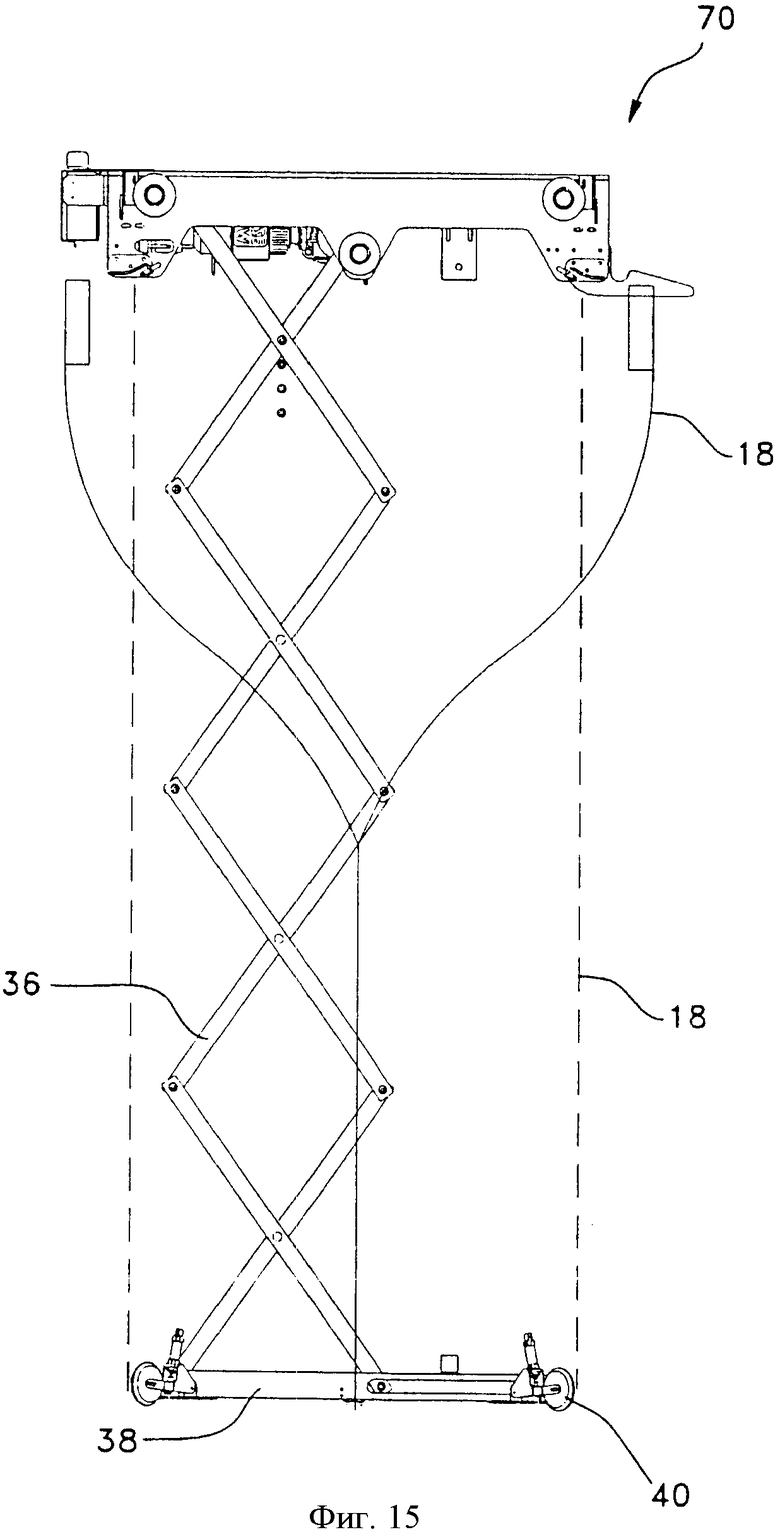

на фиг.15 показан вид сбоку показанного на фиг.12 распределителя в выдвинутом положении, при этом пунктирными линиями показано распределение мешка внутри прессовальной трубы, проиллюстрированное на фиг.10, а сплошными линиями показан мешок в частично открытом положении внутри прессовальной трубы перед тем, как распределитель перейдет в выдвинутое положение;

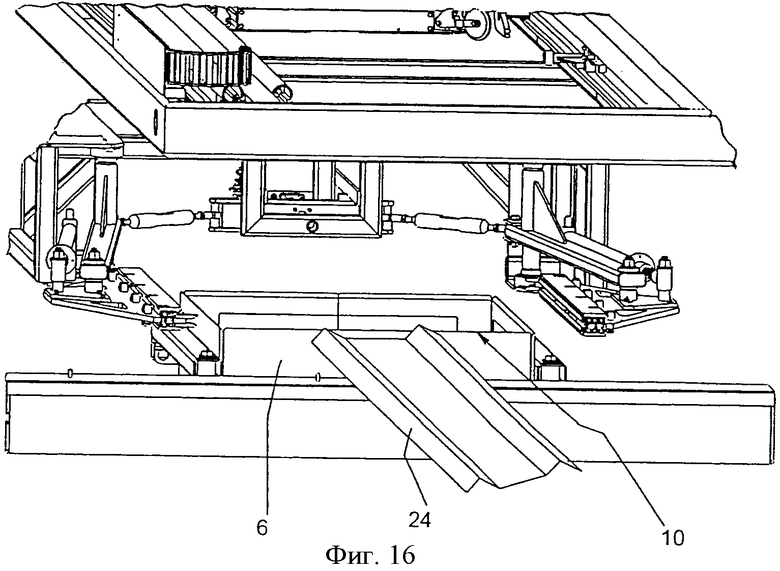

на фиг.16 показан перспективный вид сверху показанной на фиг.2 прессовальной трубы;

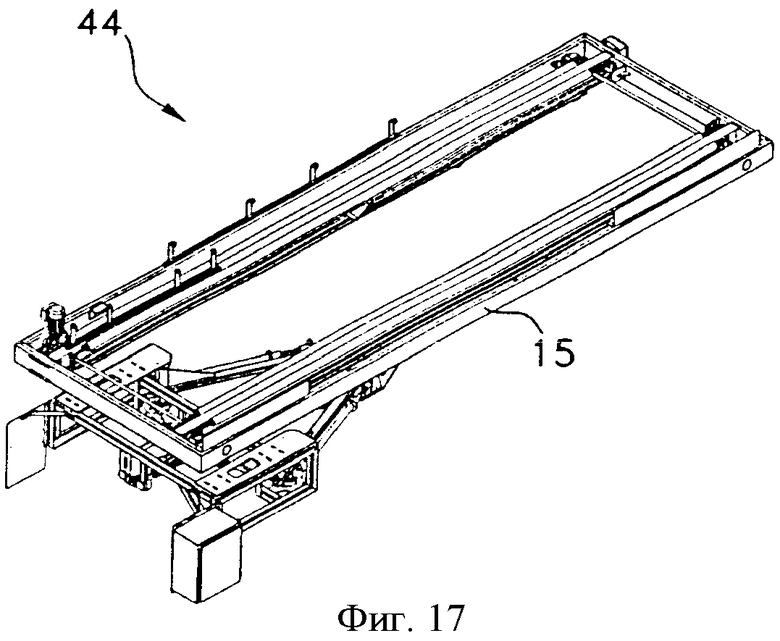

на фиг.17 показан перспективный вид сверху уплотнительного устройства, установленного вблизи прессовальной трубы, показанной на фиг.2;

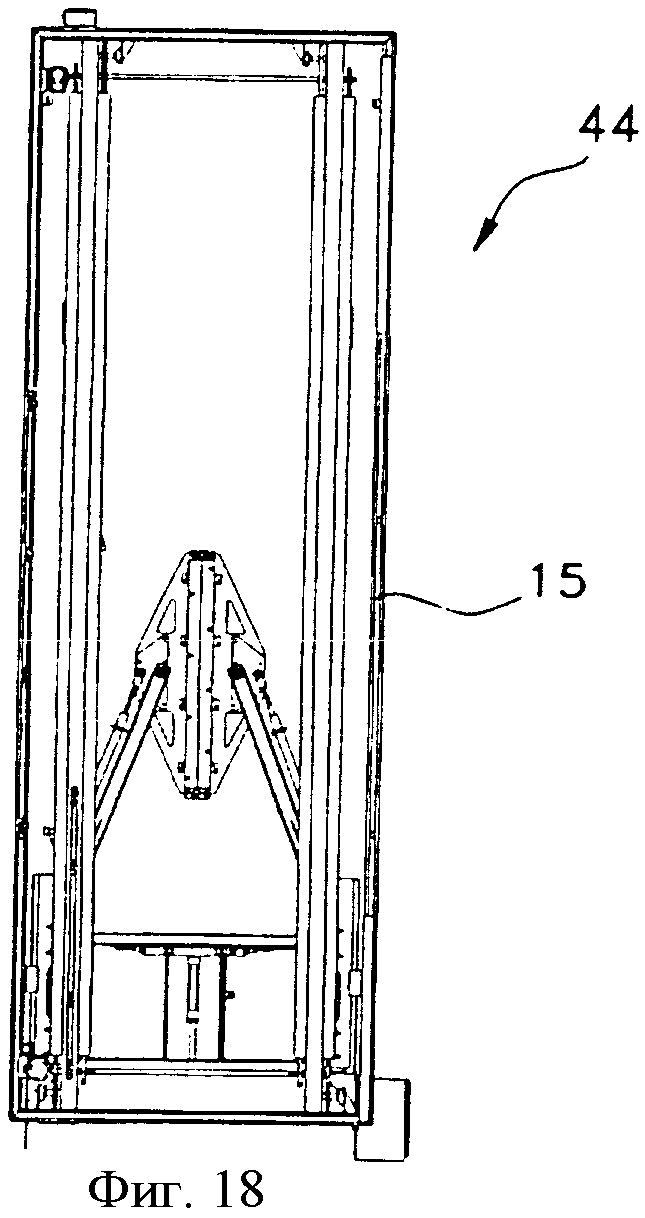

на фиг.18 показан вид сверху уплотнительного устройства, показанного на фиг.17;

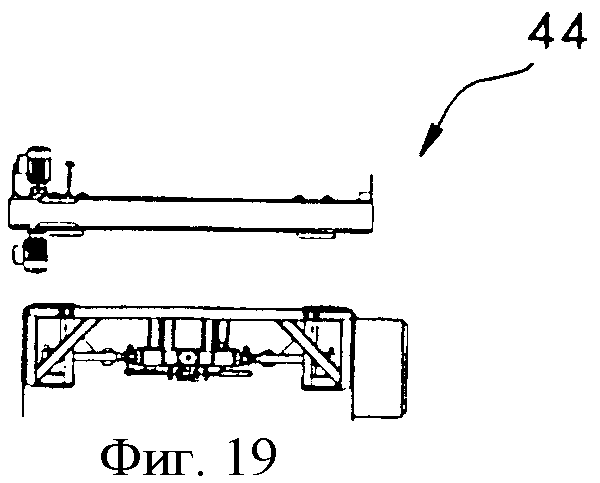

на фиг.19 показан вид спереди уплотнительного устройства, показанного на фиг.17;

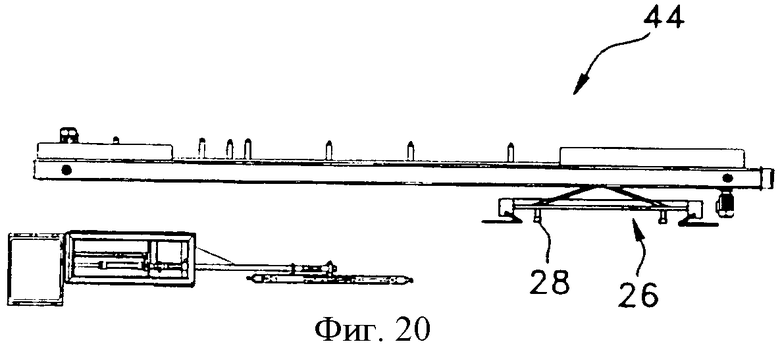

на фиг.20 показан вид сбоку уплотнительного устройства, показанного на фиг.17;

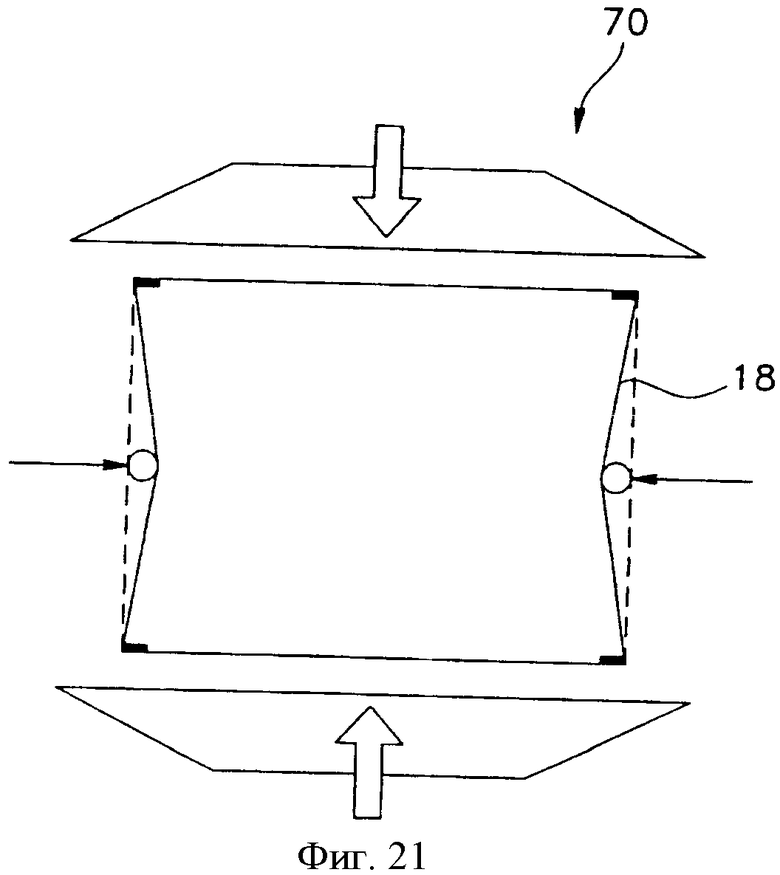

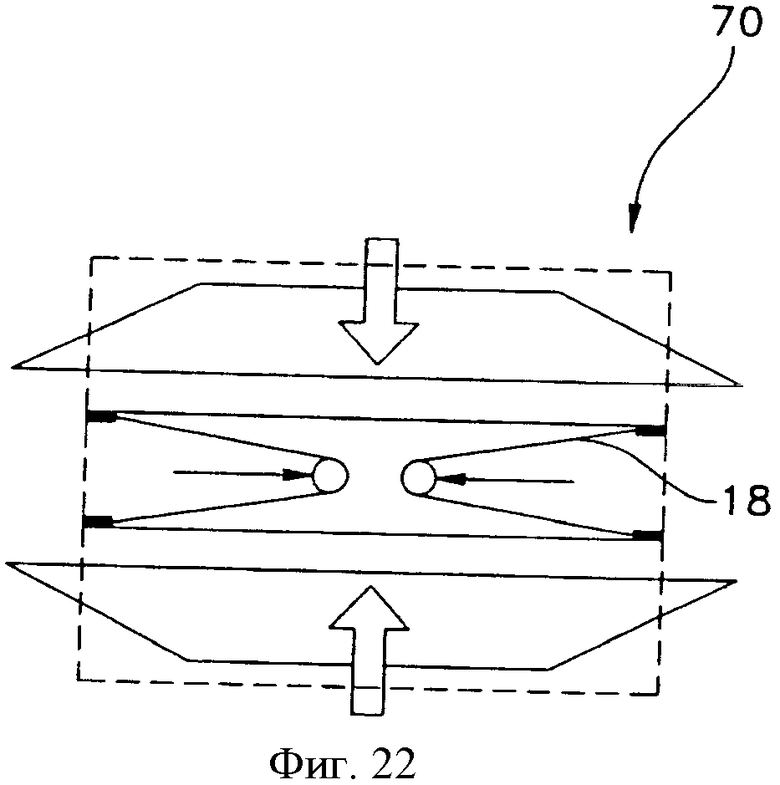

на фиг.21 и 22 показаны схематические виды сверху мешка, сложенного перед герметизацией,

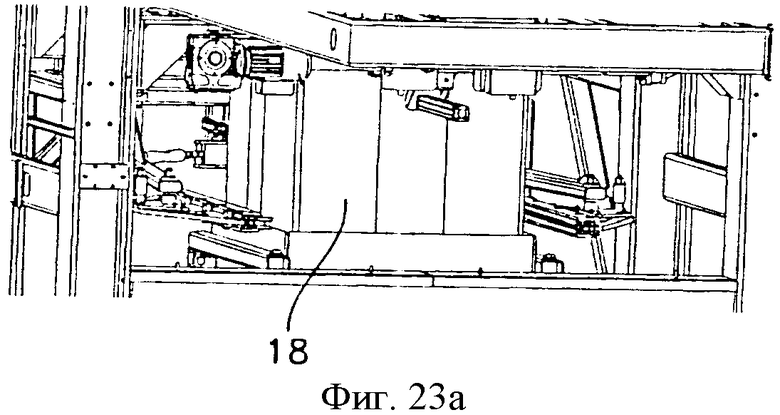

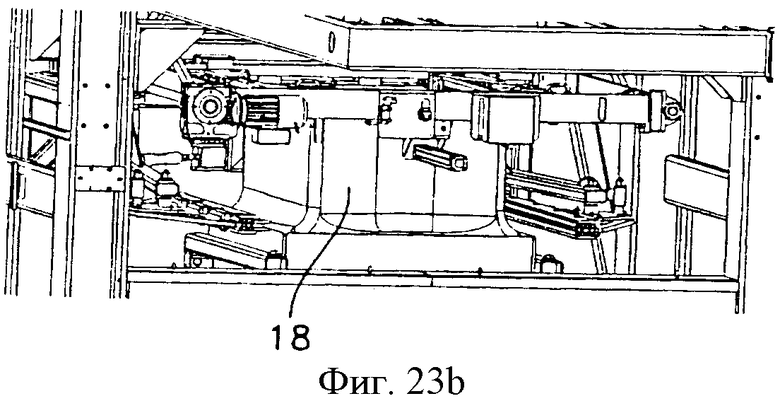

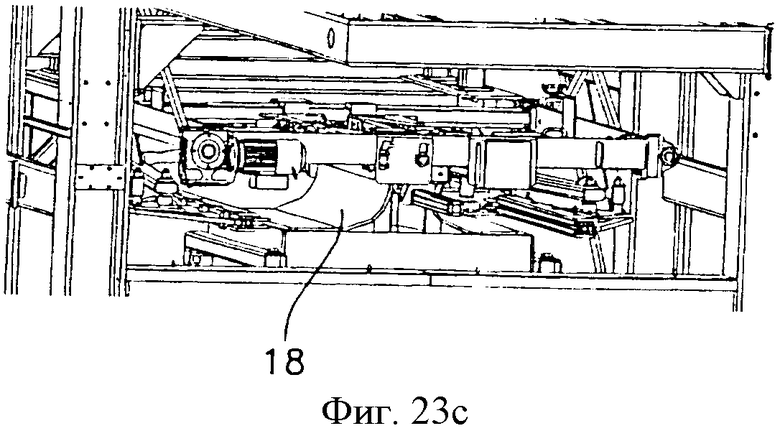

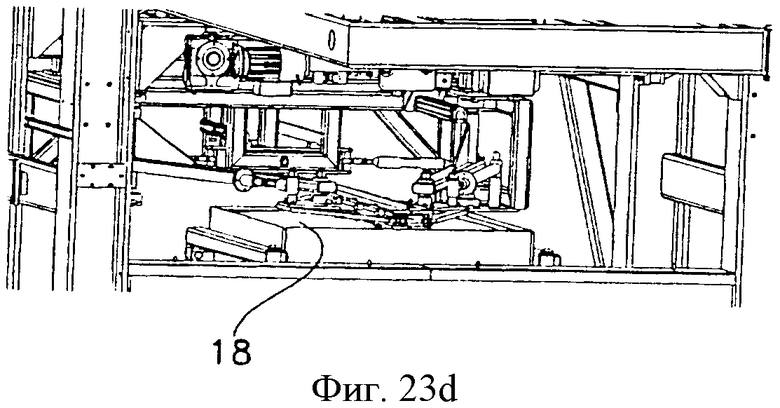

на фиг.23а - 23d показаны перспективные виды мешка, сложенного мешкодержателем, как это показано на фиг.21 и 22.

Подробное описание предпочтительных вариантов осуществления

Далее в описании одинаковые элементы на чертежах обозначены одинаковыми цифровыми позициями, при этом для упрощения некоторые элементы не обозначены на некоторых чертежах, если они уже обозначены на предыдущем чертеже.

На фиг.1 показан устойчивый мешок 1, в котором помещается в целом прямоугольный брикет прессованного сыпучего материала согласно предпочтительному варианту осуществления настоящего изобретения. Устойчивый мешок 1 имеет в целом удлиненную форму высотой (L) и основание, образованное первой стороной (s1) и второй стороной (s2). Мешок 1 изготовлен из трубы из гибкого водонепроницаемого материала, которая образует полость, полностью вмещающую брикет. Мешок 1 имеет плоский нижний конец 3, предпочтительно закрытый торцовым уплотнением. Нижний конец 3 перпендикулярен продольной оси мешка и позволяет сохранять мешку вертикальное положение. Устойчивый мешок 1 дополнительно имеет уплотненный верхний конец 5.

Полость предпочтительно имеет объем более 2,54 м3.

Предпочтительно, сторона s1 имеет длину от 1,22 до 1,37 м, а сторона s2 - от 1,02 до 1,22 м. Более предпочтительно размеры плоского нижнего конца 3 составляют 40 дюймов на 1,22 м, а высота мешка 1 составляет 2,29 м.

Предпочтительно водонепроницаемый материал выбирают из группы, включающей термосклеивающийся термопласт.

Предпочтительно водонепроницаемый материал представляет собой полиэтилен толщиной от 0,000127 до 0,000254 м.

На фиг.2-4 показана пакетировочная установка 2 для изготовления устойчивых мешков для брикетов прессуемого сыпучего материала согласно настоящему изобретению. Пакетировочная установка 2 имеет раму 4, на которой установлены прессовальная труба 6 и заполняющая труба 7. Прессовальная труба 6, которая проходит вдоль продольной оси 8, имеет открытый верхний конец 10 (более наглядно показанный на фиг.16), расположенный напротив закрытого нижнего конца 12. Нижний конец 12 закрыт опорной поверхностью 14. Опорная поверхность 14 предпочтительно выполнена в виде разгрузочного транспортера 16. Для транспортировки прессуемого сыпучего материала к заполняющей трубе 7 предпочтительно используют подающий транспортер 9.

Как показано на фиг.5 и 6, для прессуемого сыпучего материала используют незаполненный мешок 18, изготовленный предпочтительно из пластика. Незаполненный мешок 18 имеет негерметизированный верхний конец 20 и герметизированный нижний конец. Незаполненный мешок 18 через его негерметизированный верхний конец 20 заполняют прессуемым сыпучим материалом. Подача мешка 18 может осуществляться с рулона из множества предварительно обрезанных труб 22, представляющих собой множество мешков 18. Каждый мешок 18 может быть оторван от рулона оператором или при помощи соответствующего устройства. Несмотря на то, что предпочтительно используется пластиковый мешок 18, в этих целях может использоваться любой другой применимый мешок.

На фиг.2,7-9 показан мешкодержатель 26, с возможностью скольжения установленный на раме 15, проходящей в горизонтальном направлении над прессовальной трубой 6. Мешкодержатель 26 способен перемещаться вдоль рамы 15 между первым положением 30 (показанным на фиг.7 и 8), в котором мешкодержатель 26 расположен над рабочим участком 19, и вторым положением 32 (показанным на фиг.4), в котором мешкодержатель 26 расположен над прессовальной трубой 6. Когда очередной мешок из рулона 22 готов к установке, мешкодержатель 26 устанавливают в первое положение 30, в котором оператор может прикрепить негерметизированный верхний конец 20 мешка 18 к мешкодержателю 26. Для закрепления четырех (4) углов негерметизированного верхнего конца 20 мешка 18 предпочтительно используют зажимы 28. Герметизированный нижний участок мешка может быть завернут и опираться на лоток 24, расположенный вблизи прессовальной трубы 6. Лоток 24 имеет удлиненную форму и гладкую поверхность, по которой легко скользит мешок 18. После прикрепления к мешкодержателю 26 негерметизированного верхнего конца 20 мешка 18 мешкодержатель 26 скользит во второе положение 32, за счет чего мешок перемещается через прессовальную трубу 6, и нижний конец мешка 18 развертывается внутри прессовальной трубы 6.

Затем, как показано на фиг.15, мешкодержатель 26 открывает негерметизированный верхний конец 20 мешка 18. На этом этапе и в зависимости от материала мешок 18 может раскрыться неполностью. Например, если мешок 18 изготовлен из пластика, он может не раскрыться из-за электростатических зарядов. Таким образом, мешок может принять У-образную форму, проиллюстрированную сплошными линиями на фиг.15.

Чтобы преодолеть данный недостаток и, как это показано на фиг.10-15, установка включает распределитель 70, предпочтительно состоящий из ножничного механизма 36, имеющего свободный конец с прямоугольной рамой 38. Ножничный механизм 36 может находиться во втянутом положении, показанном на фиг.12-14, и выдвинутом положении, показанном на фиг.15. По мере того, как ножничный механизм переходит из втянутого положения в выдвинутое положение, мешок раскрывается. Ножничный механизм 36 также имеет третье положение, в котором он полностью удален из области над прессовальной трубой 6. Третье положение необходимо для того, чтобы заполняющая труба 7 могла быть введена в негерметизированный верхний конец 20 мешка 18, а также для того, чтобы сжимающее устройство 42 могло достигнуть материала внутри мешка 18.

Прямоугольная рама 38 предпочтительно имеет колеса 40, расположенные по всем ее углам и предотвращающие повреждение мешка 18 в процессе того, как прямоугольная рама входит в мешок. Колеса 40 также служат для того, что проталкивать углы мешка 18 в направлении углов прессовальной трубы 6. Во время отвода ножничного механизма 36 из прессовальной трубы колеса 40 могут находиться во втянутом положении.

После того, как мешок раскрылся, прямоугольную раму 38 удаляют из мешка 18 и перемещают в третье положение. Затем вводят заполняющую трубу 7 в негерметизированный верхний конец 20 мешка 18 и начинают заполнять мешок 18 прессуемым сыпучим материалом.

Для прессования материала внутри мешка 18 на разгрузочном транспортере 16 используют сжимающее устройство 42, также установленное на раме вдоль продольной оси 8 (более наглядно показанное на фиг.2).

Как показано на фиг.17-20, пакетировочная установка 2 также имеет уплотнительное устройство 44, примыкающее к верхнему открытому концу 10 прессовальной трубы и служащее для герметизации негерметизированного верхнего конца 20 мешка 18 после стадии заполнения и стадии прессования.

Как показано на фиг.21, 22, 23a-23d, мешкодержатель 26 сгибает негерметизированный верхний конец 20 мешка 18 до герметизации. После того, как боковые стенки мешка 18 войдут в контакт друг с другом, приводится в действие уплотнительное устройство 44, за счет чего получают поперечный шов, герметизирующий верхний открытый конец 20 мешка 18.

Прессовальная труба 6 может быть открыта по длине для выгрузки только что спрессованного брикета при помощи разгрузочного транспортера 16 (показанного на фиг.2).

Согласно настоящему изобретению брикет предпочтительно имеет большие размеры (например, свыше 64 куб. футов, предпочтительно 128 куб. футов), обладает вертикальной устойчивостью и имеет в целом плоские стенки.

Согласно настоящему изобретению мешки предпочтительно имеют следующие характеристики, которые могут быть изменены в соответствии с требованиями различных пользователей:

Мешок 1 типа:

Толщина: 0,0001651 м или 0,0001778 м дюйма

Размеры брикета (длина × ширина × высота): 1,33 м × 1,12 м × 2,29 м

Тип пластика:

полиэтилен.

Мешок 2 типа:

Толщина: 0,0001651 м

Размеры брикета (длина × ширина × высота): 1000 мм × 1200 мм × 2150 мм

Тип пластика: полиэтилен.

В настоящем изобретении также предложен способ изготовления устойчивого мешка для прессованного сыпучего материала, включающий стадии, на которых:

- используют трубу из гибкого водонепроницаемого материала с открытым верхним концом и закрытым нижним концом,

- вводят трубу в жесткий вертикальный прямоугольный рукав и удерживают в нем,

- через верхний конец заполняют трубу прессуемым сыпучим материалом,

- прессуют прессуемый сыпучий материал внутри трубы и

- герметично закрывают верхний конец трубы.

Несмотря на то, что выше подробно описаны и проиллюстрированы на приложенных чертежах предпочтительные варианты осуществления настоящего изобретения, подразумевается, что изобретение не ограничено именно данными вариантами осуществления и что в него могут быть внесены различные изменения и усовершенствования в пределах объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛООТХОДОВ В ПАКЕТЫ | 2012 |

|

RU2585609C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2008 |

|

RU2434752C2 |

| Прессатор для приготовления кормовой массы | 2022 |

|

RU2778944C1 |

| ТЮКОВЫЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2012 |

|

RU2611817C2 |

| ПРЕСС С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ И УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ОПОРОЖНЕНИЯ ПРЕССУЕМЫХ ПРЕДМЕТОВ | 2008 |

|

RU2455167C2 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ В ВИДЕ ПАКЕТОВ ИЗ МАТЕРИАЛА ОТХОДОВ ТИПА СКРАПА И ОТХОДОВ ЛИСТА НА ОТРЕЗНОМ ПАКЕТИРОВОЧНОМ ПРЕССЕ И ОТРЕЗНОЙ ПАКЕТИРОВОЧНЫЙ ПРЕСС | 1999 |

|

RU2201869C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| Пресс для волокнистых материалов | 1977 |

|

SU749685A1 |

| ДЕКСТРОЗА ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ | 2008 |

|

RU2471356C2 |

Изобретение относится к установке и способу производства устойчивого мешка для брикетов прессованного сыпучего материала. Установка содержит раму, прессовальную трубу, прикрепленную к раме и проходящую вдоль продольной оси. Прессовальная труба имеет открытый верхний конец, расположенный напротив нижнего конца, который имеет плоскую опорную поверхность, закрывающую нижний конец прессовальной трубы. Установка содержит прессующее устройство, расположенное на одной оси с прессовальной трубой и прижимающее сыпучий материал в прессовальной трубе к опорной поверхности для получения прессованного материала. Установка содержит средство для установки пластикового мешка с негерметизированным верхним концом и герметизированным нижним концом над верхним концом прессовальной трубы и открывания негерметизированного верхнего конца мешка. Установка содержит средство распределения мешка внутри прессовальной трубы, средство для подачи мешка с негерметизированным верхним концом и герметизированным нижним концом и уплотнительное средство, расположенное вблизи верхнего открытого конца прессовальной трубы и служащее для герметизации негерметизированного верхнего конца мешка, в котором средство для установки, средство для распределения и уплотнительное средство расположены над прессовальной трубой и способны перемещаться в горизонтальном направлении относительно продольной оси между первым положением на одной оси с прессовальной трубой и втянутым положением на удалении от компрессорной трубы. Способ заключается в установке мешка над верхним концом прессовальной трубы, открытия негерметизированного верхнего конца мешка и распределения мешка внутри прессовальной трубы при помощи горизонтально втягивающегося несущего мешкодержателя. Подают определенный объем прессуемого сыпучего материала в мешок и проталкивают прессуемый материал при помощи прессующего устройства вниз мешка, прижимая его к опорной поверхности, а при помощи герметизирующего устройства герметизируют негерметизированный верхний участок мешка, заполненный прессованным материалом. Достигаются усовершенствование изготовления устойчивого брикета прессованного сыпучего материала без использования поддона и упрощение конструкции устройства для получения брикета сыпучего прессованного материала. 2 н. и 14 з.п. ф-лы, 26 ил.

1. Установка для изготовления устойчивого брикета, включающая раму, прессовальную трубу, прикрепленную к раме и проходящую вдоль продольной оси, при этом прессовальная труба имеет открытый верхний конец, расположенный напротив нижнего конца, который имеет плоскую опорную поверхность, закрывающую нижний конец прессовальной трубы, прессующее устройство, расположенное на одной оси с прессовальной трубой и прижимающее сыпучий материал в прессовальной трубе к опорной поверхности, в результате чего получают прессованный материал, средство для установки пластикового мешка с негерметизированным верхним концом и герметизированным нижним концом над верхним концом прессовальной трубы и открывания негерметизированного верхнего конца мешка, средство для распределения мешка внутри прессовальной трубы, средство для подачи мешка с негерметизированным верхним концом и герметизированным нижним концом и уплотнительное средство, расположенное вблизи верхнего открытого конца прессовальной трубы и служащее для герметизации негерметизированного верхнего конца мешка, в которой средство для установки, средство для распределения и уплотнительное средство расположены над прессовальной трубой и способны перемещаться в горизонтальном направлении относительно упомянутой продольной оси между первым положением на одной оси с прессовальной трубой и втянутым положением на удалении от компрессорной трубы.

2. Установка по п.1, в которой средство для установки включает несущий мешкодержатель, держащий и перемещающий мешок над прессовальной трубой.

3. Установка по п.2, в которой средство для распределения включает несущее устройство для распределения, расположенное с возможностью втягивания над несущим мешкодержателем и распределяющее мешок внутри прессовальной трубы.

4. Установка по любому из пп.2 или 3, в которой несущий мешкодержатель включает опорную конструкцию, механически поддерживающую четыре угла верхнего отверстия мешка.

5. Установка по п.3, в которой несущее устройство для распределения включает полую раму для распределения мешка внутри прессовальной трубы, приводимую в действие устройством ножничного типа.

6. Установка по п.5, в которой полая рама включает втягивающиеся колеса, расположенные по четырем ее углам.

7. Установка по любому из пп.1-3, 5 и 6, дополнительно включающая гибочное устройство для загибания верхнего конца мешка.

8. Установка по п.1, в которой уплотнительное средство представляет собой устройство для термосварки.

9. Установка по п.1, дополнительно включающая средство транспортировки для извлечения заполненного мешка из установки.

10. Установка по п.1 в которой средство для подачи включает подвижную подающую трубу, расположенную на одной оси над прессовальной трубой и загрузочным транспортером, питающим подающую трубу.

11. Способ изготовления устойчивого брикета, включающий стадии, на которых:

a) используют вертикальную трубу с открытым верхним концом и нижним концом, который имеет плоскую опорную поверхность, закрывающую нижний конец прессовальной трубы,

b) используют мешок с негерметизированным верхним концом и герметизированным нижним концом,

c) при помощи горизонтально втягивающегося несущего мешкодержателя устанавливают мешок над верхним концом прессовальной трубы,

d) при помощи втягивающегося несущего мешкодержателя открывают негерметизированный верхний конец мешка,

e) при помощи горизонтально втягивающегося несущего устройства для распределения распределяют мешок внутри прессовальной трубы,

f) при помощи подающей трубы подают определенный объем прессуемого сыпучего материала в мешок, при этом объем прессуемого сыпучего материала превышает номинальный объем наполнения мешка,

g) при помощи прессующего устройства проталкивают прессуемый сыпучий материал вниз в мешок, прижимая его к опорной поверхности, в результате чего получают прессованный материал, объем которого в прессованном виде равен или меньше номинального объема наполнения мешка, и

h) при помощи герметизирующего устройства герметизируют негерметизированный верхний участок мешка, заполненного прессованным материалом, в результате чего закрывают верхний конец полученного брикета прессованного материала.

12. Способ по п.11, дополнительно включающий стадию, осуществляемую между стадиями g) и h), на которой

перемещают четыре угла верха мешка, удерживаемые соответствующими зажимами, одновременно по двум осям и загибают верх мешка в виде герметизируемого сгиба.

13. Способ по п.11 или 12, дополнительно включающий стадию, на которой

извлекают заполненный мешок из установки.

14. Способ по п.11 или 12, в котором несущее устройство для распределения включает полую раму для распределения мешка внутри прессовальной трубы, приводимую в действие устройством ножничного типа.

15. Способ по п.14, в котором несущее устройство для распределения включает втягивающиеся колеса, расположенные по четырем его углам.

16. Способ по п.11, в котором на стадии d) несущий мешкодержатель открывает четыре угла верхнего конца мешка, на стадии f) в мешок частично вводят подающую трубу.

| US 4121399 А, 24.10.1978 | |||

| ПРЕСС ДЛЯ КИПОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2041071C1 |

| Тягач с системой автоматического регулирования навесного устройства | 1977 |

|

SU893120A3 |

| Передвижной пресс | 1988 |

|

SU1539077A1 |

| ПРЕСС ДЛЯ КИПОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2084347C1 |

Авторы

Даты

2010-07-20—Публикация

2005-11-03—Подача