Изобретение относится к устройствам для измельчения материалов и может быть использовано преимущественно в технологических процессах кормоприготовления и зернодробления.

Известны молотки дробилок в виде прямоугольных пластин определенной толщины, выполненные из дорогостоящих конструкционных сталей типа 65Г, 30ХГСА, ШХ15, 40Х13 и других, обладающих хорошей износостойкостью при истирании. Однако процесс дробления имеет свои особенности, и критерием ресурса молотков в первую очередь является снижение качества измельчения зерна относительно допустимого.

Недостаток этих молотков заключается в том, что в процессе дробления лобовые грани молотков, имеющих одинаково высокую прочность по всей толщине, скругляются и зерно, поступающее в пространство между декой дробилки и молотками, воспринимает вместо лобовых ударов удары с проскальзыванием. Это сказывается как на снижении качества дробления, так и на снижении производительности дробилок и на увеличении энергопотребления. В итоге, несмотря на применение высококачественных сталей, ресурс молотков оказывается невысоким.

Стремление сэкономить дорогостоящие материалы определило перспективное направление в конструкции молотков, при котором производят упрочнение поверхностных слоев, а в качестве основы применяют низкоуглеродистые стали.

Известен молоток дробилки прямоугольной формы с отверстиями на продольной оси симметрии и рабочими участками по углам прямоугольника с упрочненными торцовыми и лобовыми гранями [1]. В качестве методов упрочнения применяют традиционные методы: цементация, азотирование, нитроцементация, борирование, а в качестве материала основы - сталь 3 или сталь 20. При этом упрочнение производят на максимальную для этих методов толщину порядка 1,2- 1,4 мм.

Недостатком этих молотков является то, что упрочненные слои по толщине не превосходят допуска на износ, так как предельные потери массы и формы молотков дробилок определяют допуск на износ от нескольких миллиметров до десятка миллиметров. В этих условиях большинство перспективных с точки зрения износостойкости технологий упрочнения оказываются малоэффективными из-за ограничений по толщине. Причем попытка достигнуть максимально возможной толщины снижает надежность молотков и повышает склонность к разрушению в условиях ударно-циклического нагружения, что совершенно недопустимо для предприятий, относящихся к потенциально опасным производствам.

Целью предлагаемого технического решения является повышение ресурса молотков, а также снижение потенциальной опасности их применения в технологических процессах предприятий зернопереработки.

Поставленная цель достигается тем, что в молотке дробилки прямоугольной формы с отверстиями на продольной оси симметрии и рабочими участками по углам прямоугольника с упрочненными торцовыми и лобовыми гранями, лобовые грани снабжены прорезями, стенки которых образуют дополнительные лобовые грани, упрочненные адекватно другим граням рабочих участков, при этом ширину прорезей «а» выполнена равной 2-4 мм, ширина перемычек «b» между стенками соседних прорезей выполнена равной (5-8)t, где «t» - глубина упрочненного слоя, выполненная равной (0,1-0,16)S, где S - толщина молотка, а сами прорези выполнены уменьшающимися по глубине к продольной оси симметрии.

Выполнение прорезей на рабочих участках позволяет увеличить ресурс за счет создания дополнительных упрочненных лобовых граней, вступающих в контакт с измельчаемым материалом по мере износа основных граней. Выполнение ширины прорезей «а» в пределах 2-4 мм позволяет активно проникать насыщающим элементам (углерод, азот, бор и другие) к стенкам прорези из газовой, жидкой или твердой среды в процессе проведения технологических операций по упрочнению рабочих участков молотков. Выполнение ширины перемычек «b» в пределах (5-8)t обеспечивает оптимальное качество, надежность и количество размещаемых на лобовых гранях прорезей. Выполнение глубины упрочненного слоя «t» равным (0,1-0,16)S оптимизирует глубину упрочненного слоя по отношению к толщине молотка, так как необоснованное стремление получить максимальную глубину упрочнения приводит к повышенной хрупкости материала уже на стадии проведения процесса упрочнения, а минимизация глубины упрочнения, связанная с уменьшением времени и соответственно себестоимости процесса, приводит к быстрому износу и возможности охрупчивания упрочненного слоя в процессе работы. Выполнение прорезей уменьшающимися по глубине к продольной оси симметрии соответствует форме износа рабочего участка молотка и увеличивает его надежность.

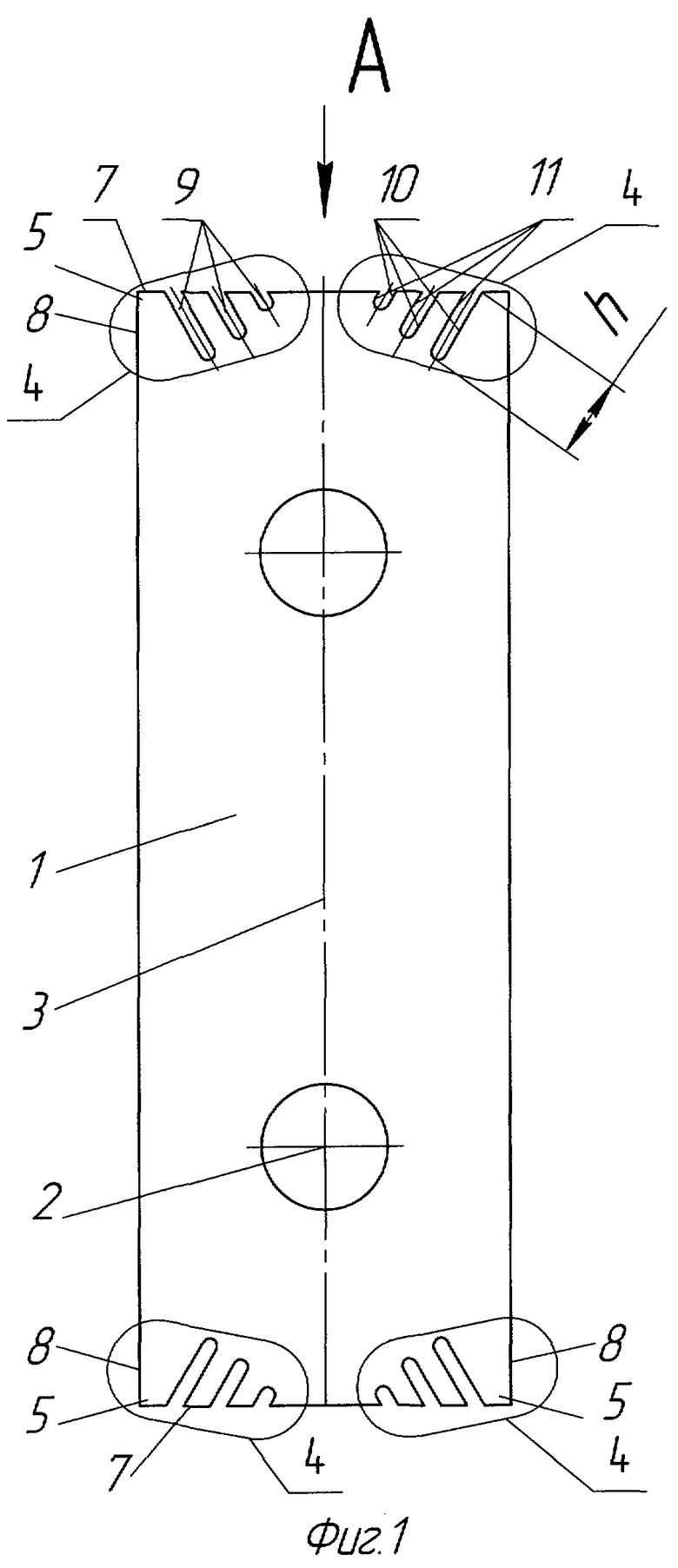

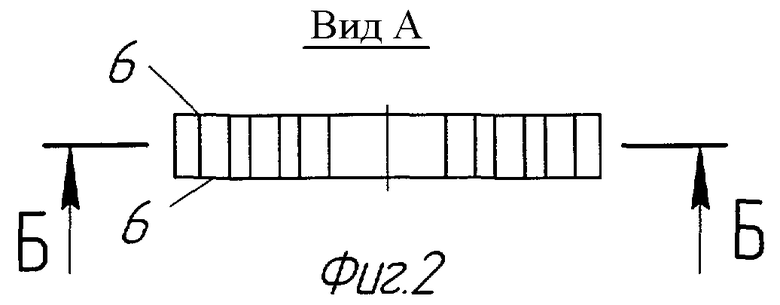

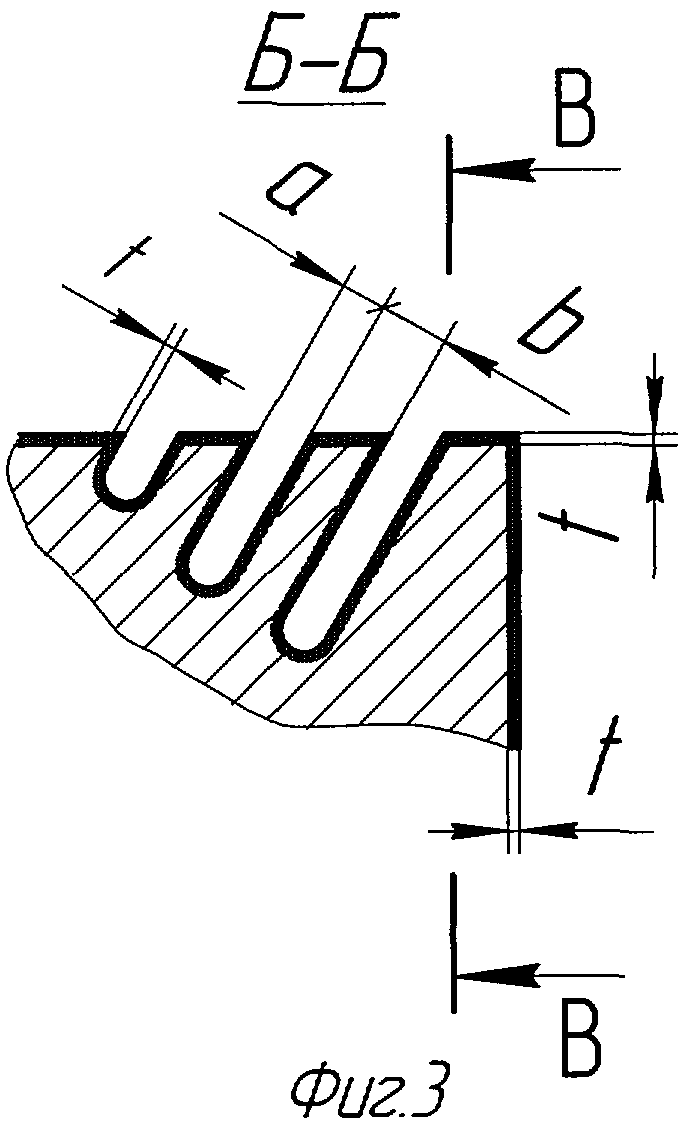

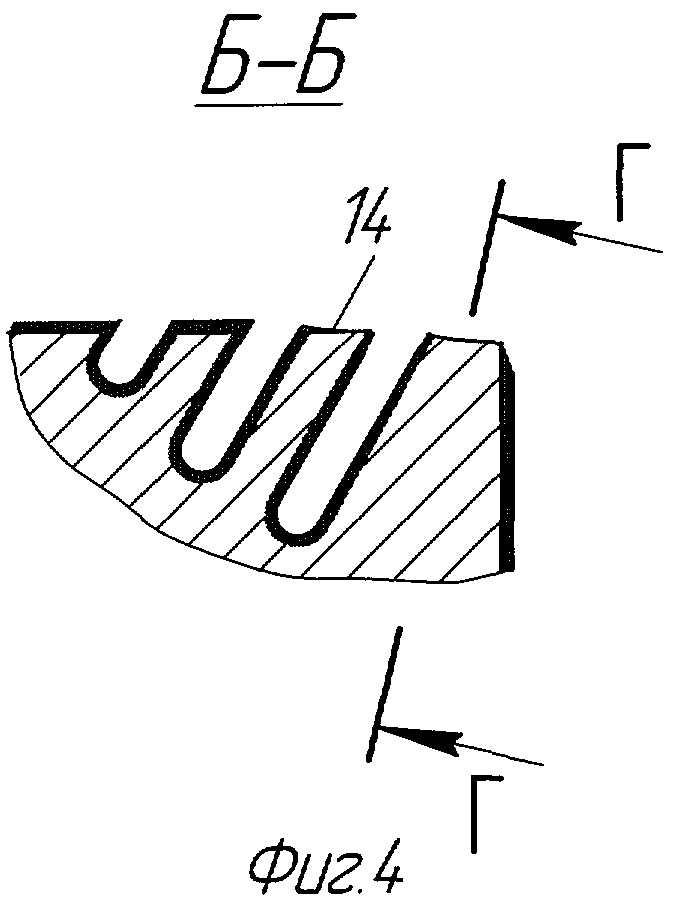

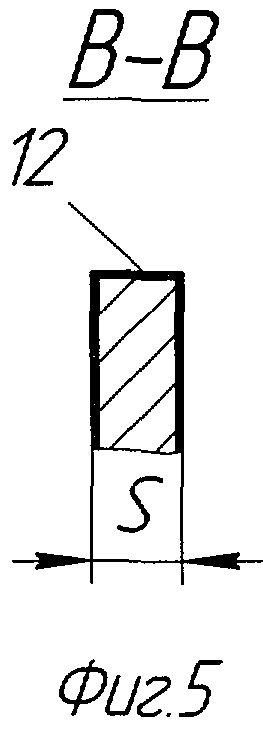

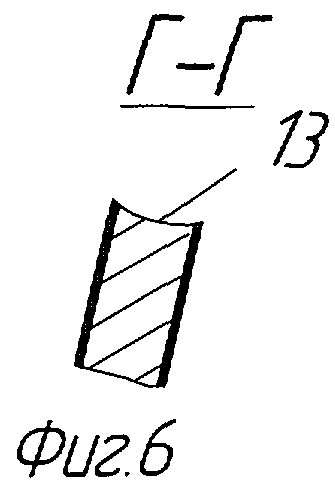

На фиг.1 изображен общий вид молотка дробилки, на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - разрез Б-Б на фиг.2 (увеличенное изображение), на фиг.4 - разрез по Б-Б на фиг.2 (после частичного износа лобовой грани), на фиг.5 - разрез по В-В на фиг.3, на фиг.6 - разрез по Г-Г на фиг.4.

Молоток 1 дробилки прямоугольной формы содержит отверстия 2 на продольной оси симметрии 3 и рабочие участки 4 по углам 5 прямоугольника с упрочненными торцовыми 6 и лобовыми гранями 7 и 8. На лобовых гранях 7 выполнены прорези 9, стенки 10 и 11 которых образуют дополнительные лобовые грани, упрочненные адекватно другим граням рабочих участков. Молоток толщиной «S» имеет глубину упрочнения «t» по всем граням, прорези имеют ширину «а» и глубину «h», при этом прорези выполнены уменьшающимися по глубине «h» к продольной оси симметрии 3, ширину «b» перемычек между стенками соседних прорезей.

В процессе работы поступающий в дробилку продукт, например зерно, соударяясь с лобовыми гранями и декой дробилки (не показана) измельчается, изнашивая при этом поверхности этих граней. При этом форма износа лобовых поверхностей меняется от формы 12, пока соударение происходит с упрочненными лобовыми гранями, к форме 13, когда соударение происходит за пределами упрочненной части лобовой грани. При наличии прорезей износ происходит преимущественно в виде лунки 14 на лобовых гранях перемычек. Причем выбранные в пределах вышеуказанных ограничений параметры глубины упрочнения «t» в зависимости от толщины «S» молотка, ширины прорезей «а» в зависимости от метода упрочнения, ширины перемычек «b» между прорезями в зависимости от глубины упрочнения способствуют увеличению ресурса за счет оптимизации конструктивных и технологических параметров молотка и их влияния на процесс изнашивания рабочих участков молотков.

Молотки предложенной формы в виде прямоугольника 60×160 толщиной S=6 мм, глубиной упрочнения t=0,9 мм, выбранной равной 0,158 и полученной методом газовой нитроцементации, тремя прорезями на каждом рабочем участке шириной 3 мм и глубиной, равной 12, 8 и 4 мм, шириной перемычки между стенками соседних прорезей b=4,5 мм, выбранной равной 5t, прошли сравнительные испытания с молотками без прорезей на Лузинском комбикормовом заводе. Испытания показали, что предложенная форма молотков по ресурсу более чем в 3 раза превосходит молотки без прорезей, выполненные по той же технологии упрочнения граней.

Литература

1. Экспресс-информация, серия: Комбикормовая промышленность, 1988, выпуск 2. «Повышение ресурса комплекта молотков дробилок».

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор молотковой дробилки | 1985 |

|

SU1333405A1 |

| Молоток дробилки | 1988 |

|

SU1576199A1 |

| Молоток дробилки | 1976 |

|

SU1030013A1 |

| Молоток дробилки | 1984 |

|

SU1159630A1 |

| ДРОБИЛКА ЗЕРНА С УВЕЛИЧЕННОЙ СЕПАРИРУЮЩЕЙ ПОВЕРХНОСТЬЮ | 2017 |

|

RU2658704C1 |

| Дробилка зерновых кормов | 1985 |

|

SU1219136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЛОТКА ДРОБИЛКИ | 2020 |

|

RU2731994C1 |

| УСОВЕРШЕНСТВОВАННАЯ КОНСТРУКЦИЯ ДРОБИЛОК С ВОЗВРАТНЫМИ И НЕВОЗВРАТНЫМИ МОЛОТКАМИ ВТОРИЧНОГО И ТРЕТИЧНОГО ДРОБЛЕНИЯ | 2001 |

|

RU2278732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО МОЛОТКА КОРМОДРОБИЛКИ | 2014 |

|

RU2563696C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУХИМ СПОСОБОМ ТВЕРДЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2191640C1 |

Изобретение относится к устройствам для измельчения материалов и может быть использовано преимущественно в технологических процессах кормоприготовления и зернодробления. Молоток дробилки прямоугольной формы с отверстиями на продольной оси симметрии и рабочими участками по углам прямоугольника с упрочненными торцовыми и лобовыми гранями, на которых выполнены прорези, стенки которых образуют дополнительные лобовые грани, упрочненные адекватно другим граням рабочих участков, при этом ширина «а» прорезей выполнена равной 2-4 мм, ширина «b» перемычек между стенками соседних прорезей выполнена равной (5-8)t, где t - глубина упрочненного слоя, которую выполняют равной (0,1-0,16)S, где S - толщина молотка, кроме того, прорези выполнены уменьшающимися по глубине к продольной оси симметрии. Изобретение позволяет повысить ресурс молотков и снизить потенциальную опасность их применения в технологических процессах предприятий зернопереработки. 6 ил.

Молоток дробилки прямоугольной формы с отверстиями на продольной оси симметрии и рабочими участками по углам прямоугольника с упрочненными торцовыми и лобовыми гранями, отличающийся тем, что лобовые грани снабжены прорезями, стенки которых образуют дополнительные лобовые грани, упрочненные адекватно другим граням рабочих участков, при этом ширина прорезей «а» выполнена равной 2-4 мм, ширина перемычек «b» между стенками соседних прорезей выполнена равной (5-8)t, где t - глубина упрочненного слоя, выполненная равной (0,1-0,16)S, где S - толщина молотка, а сами прорези выполнены уменьшающимися по глубине к продольной оси симметрии.

| ЛЕВЕНСОН Л.Б | |||

| Дробление и грохочение полезных ископаемых | |||

| - М.: Гостоптежиздат, 1940, с.311-312 | |||

| Молоток молотковой дробилки | 1986 |

|

SU1315019A1 |

| Молоток дробилки | 1985 |

|

SU1247080A2 |

| МОЛОТКОВАЯ КОРМОДРОБИЛКА | 0 |

|

SU173521A1 |

| Молоток молотковой дробилки | 1980 |

|

SU1036366A1 |

| Молоток дробилки | 1986 |

|

SU1480872A1 |

| JP 63054952 A, 09.03.1988 | |||

| JP 61287457 A, 17.12.1986. | |||

Авторы

Даты

2010-08-20—Публикация

2009-04-27—Подача