Область техники

Данная заявка относится к полимерным композиционным материалам и пигментам.

Предпосылки создания изобретения

В общем, окрашенные пластики или полимерные материалы желательны для применения в различных областях, таких как пластиковые потребительские товары и полимерные композиционные строительные материалы. Такие окрашенные пластики и полимерные материалы придают улучшенный вид и эстетический характер объектам, которые из них получены. Обычные пигменты или красители добавляются к полимерным материалам для получения окрашенных полимерных материалов.

Однако обычные окрашенные полимерные материалы могут выцветать, менять окраску или приобретать эстетически неприятный вид. Традиционные красители могут выщелачиваться из полимерного материала или могут терять окраску или обесцвечиваться при термическом разложении или разложении, вызванном действием облучения, такого как ультрафиолетовое электромагнитное облучение. Выщелачивание представляет собой особенную проблему для красителей, смешанных с галоидированными полиолефинами. Как таковые, полимерные материалы, включающие такие красители, могут обладать низкой прочностью окраски.

Кроме того, диспергирование обычных пигментов в полимерных материалах затруднено. Плохое диспергирование приводит к образованию завихрений и неровности окраски в окрашенных полимерных материалах. Кроме того, плохое диспергирование пигмента в изделии из пластика может привести к нежелательным механическим свойствам. Обычно для диспергирования пигмента в полимерном материале применяют добавки, улучшающие совместимость. Такие добавки, улучшающие совместимость, включают ряд органических соединений, которые способствуют диспергированию пигмента. Кроме того, пигменты диспергируют способами с применением высоких сдвиговых усилий. Однако обычно добавки, улучшающие совместимость, являются дорогими и могут также влиять на механические свойства окрашенного полимерного материала.

Соответственно, существует постоянная необходимость в промышленности получить пигменты и пластики с улучшенной прочностью, стабильностью окраски и сопротивлением обесцвечиванию и выщелачиванию красителя.

Сущность изобретения

Согласно конкретному варианту пигмент включает гидрат окиси алюминия в виде частиц и краситель. Краситель ковалентно связан с кислородом на поверхности частиц гидрата окиси алюминия.

Согласно другому варианту композиционный материал включает полимерную матрицу и пигмент, диспергированный в полимерной матрице. Пигмент включает частицы гидрата окиси алюминия и краситель. Краситель ковалентно связан с кислородом на поверхности частиц гидрата окиси алюминия.

Согласно еще одному варианту композиционный материал включает полимерную матрицу, включающую пигмент. Пигмент включает триазиновый краситель, ковалентно связанный с поверхностью частиц боэмита. Частицы боэмита имеют величину удельной поверхности не более примерно 250 м2/г и средний размер частиц не более примерно 1000 нм.

Согласно дальнейшему варианту способ получения пигмента включает получение суспензии, содержащей частицы гидрата окиси алюминия, и добавление пигмента в суспензию с целью получения пигментированной суспензии. Краситель содержит функциональную группу с конфигурацией, способствующей ковалентному связыванию с группой на поверхности частиц гидрата окиси алюминия.

Согласно еще одному варианту способ получения композиционных материалов включает смешение пигмента и полимера с целью получения полимерной смеси. Пигмент включает частицы гидрата окиси алюминия и краситель, ковалентно связанный с группой на поверхности частиц гидрата окиси алюминия. Способ также включает плавление полимерной смеси с образованием композиционного материала.

Данное изобретение можно легче понять, а его многочисленные признаки и преимущества будут очевидными специалистам в данной области со ссылкой на прилагаемые чертежи.

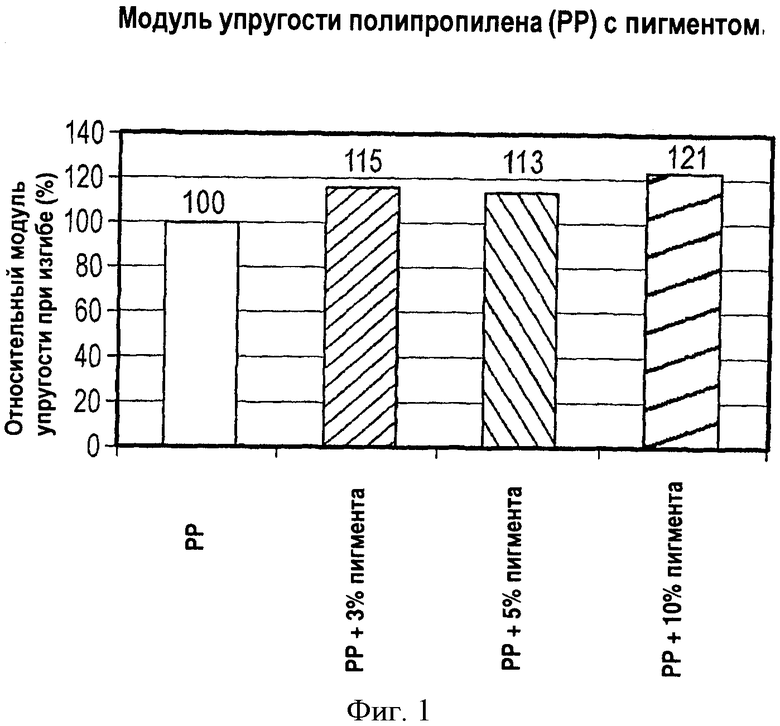

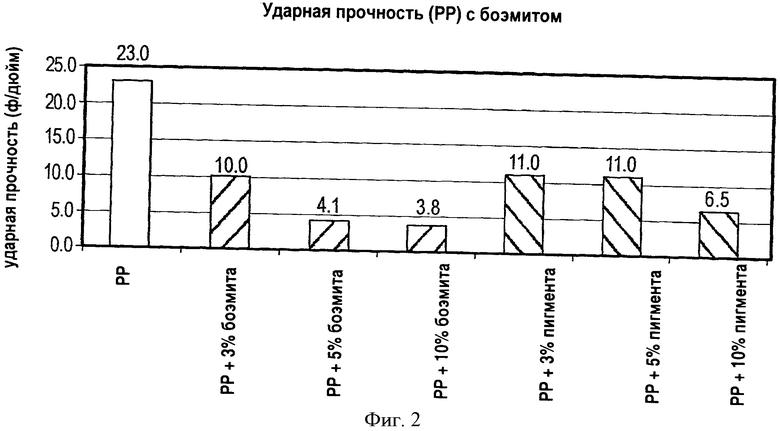

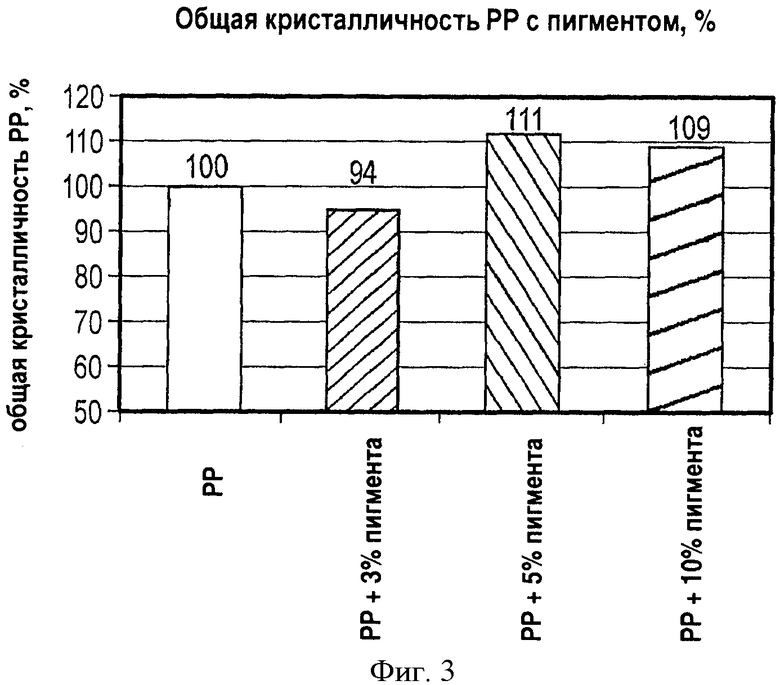

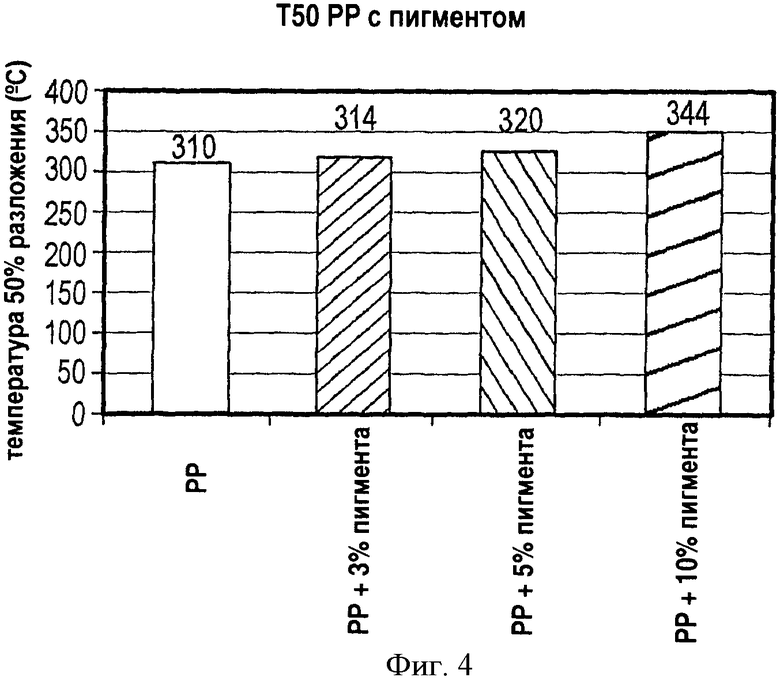

Фиг.1, 2, 3 и 4 иллюстрируют свойства материалов, такие как модуль упругости при изгибе, ударная прочность, относительная кристалличность и Т50 полимерного композиционного материала.

Одни и те же позиции на разных чертежах показывают сходные или идентичные элементы.

Описание чертежей.

Согласно одному из вариантов композиционный материал образован из полимерной матрицы и пигмента. Пигмент включает гидрат окиси алюминия в виде частиц, содержащий краситель, ковалентно связанный с поверхностью частиц гидрата окиси алюминия. Например, краситель может быть ковалентно связан в месте расположения водорода к кислороду гидроксильной группы на поверхности частиц гидрата окиси алюминия. Согласно одному из вариантов полимерная матрица образована из полиолефина или галоидированного полиолефина.

Согласно другому варианту способ получения пигмента включает получение суспензии, включающей гидрат окиси алюминия в виде частиц. Краситель содержит функциональную группу с конфигурацией, способствующей ковалентному связыванию с частицами гидрата окиси алюминия, например, с гидроксильной группой на поверхности частиц гидрата окиси алюминия. После получения суспензия пигмента может быть высушена и размолота с получением пигмента. Согласно конкретному варианту пигмент может быть смешан с полимерным материалом, таким как термопластичный полимер, с дальнейшей экструзией, или же смешан с ним в расплаве с получением композиционного материала.

Согласно одному из вариантов композиционный материал включает полимерную матрицу и пигмент, диспергированный в полимерной матрице. Полимерная матрица может быть образована из термопластичного полимерного материала или из термореактивного полимерного материала. В примере полимерная матрица образована термопластичным полимером, таким как полиолефин или галоидированный полиолефин. Например, термопластичный полимер может включать полимер, смесь полимеров или сополимер, полученный из мономера, такого как этилен, пропилен, винилхлорид, винилиденхлорид, винилфторид, винилиденфторид, тетрафторэтилен, хлортрифторэтилен или их комбинации. Как таковой, термопластичный полимер может включать полиэтилен, полипропилен, поливинилхлорид (PVC), поливинилиденхлорид (PVDC), поливинилфторид (PVF), поливинилиденфторид (PVDC), политетрафторэтилен (PTFE), полихлор-трифторэтилен (PCTFE) или их комбинации. Согласно еще одному варианту термопластичный полимер может включать полимер, смесь полимеров или сополимер, в том числе полиакрилат, такой как полиметилметакрилат (РММА), полиметилакрилат (РМА), полиакриловую кислоту (РАА), полибутилакрилат (ПБА); полиамид, такой как найлон 6, найлон 11, найлон 12; сложный полиэфир, такой как полиэтилентерефталат (PET), или полибутилентерефталат (РВТ); полиуретан, поликарбонат, или целлюлозу, включая ее сложные эфиры или нитраты. Согласно другому примеру термопластичный полимер может быть полимером, смесью полимеров или сополимером, включая сополимеры этилена с винилацетатом (EVA), этилвинилового спирта (EVOH), этилена, пропилена и диена (EPDM), полиметилпентен (РМР), полиэтиленоксид (РЕО) или полиэфирэфиркетон (PEEK).

Или же полимерная матрица может быть получена из термореактивного полимера. Например, полимерная матрица может быть получена из такого полимера, как эпоксидный полимер, фенольная смола, меламинная смола, фурановый полимер, мочевино-формальдегидная смола, полиуретан, силикон, поливиниловый эфир или ненасыщенная полиэфирная смола.

Согласно одному из вариантов композиционный материал включает пигмент, диспергированный в полимерной матрице. Пигмент включает частицы гидрата окиси алюминия, содержащие краситель, ковалентно связанный с поверхностью частиц гидрата окиси алюминия.

В общем, гидрат окиси алюминия в виде частиц включает гидратированную окись алюминия формулы Al(OH)aOb, где 0<а≤3 и b=(3-а)/2. В общем, гидрат окиси алюминия в виде частиц содержит воду в количестве от примерно 1% до примерно 38% по весу, например, от примерно 15% до примерно 38% по весу. Согласно конкретному варианту гидрат окиси алюминия в виде частиц не содержит керамических материалов, не являющихся окисью алюминия и, в частности, не содержит двуокиси кремния и алюмосиликатных материалов. Например, когда а=0, формула представляет собой формулу окиси алюминия (Al2O3).

Гидрат окиси алюминия в виде частиц может включать гидроокиси алюминия, такие как АТН (тригидроокись алюминия) в виде минералов, обычно известных как гиббсит, байерит или боксит, или может включать моногидрат окиси алюминия, также называемый боэмитом. Такие минеральные формы гидроокисей алюминия могут образовывать гидрат окиси алюминия в виде частиц, пригодный для получения пигмента, или могут быть применены в качестве предшественника, содержащего алюминий для дальнейшей обработки, такой как гидротермическая обработка с введением зародышей, описанная более подробно ниже.

Согласно одному из вариантов частицы гидрата окиси алюминия имеют коэффициент формы, определяемый как отношение самого большого размера к другому самому большому размеру, перпендикулярному самому большому размеру, обычно равный, по меньшей мере, примерно 2:1 и, в частности, по меньшей мере, примерно 3:1, например, по меньшей мере, примерно 4:1 или, по меньшей мере, примерно 6:1. Согласно некоторым вариантам имеются сравнительно удлиненные частицы с коэффициентом, например, равным, по меньшей мере, примерно 8:1, равным, по меньшей мере, примерно 10:1 и в конкретных примерах равным, по меньшей мере, примерно 14:1.

Что касается морфологии частиц гидрата окиси алюминия, то могут быть различные морфологии, такие как игольчатая, эллипсоидальная и пластинчатая. Например, частицы, имеющие игольчатую морфологию, могут также характеризоваться вторым коэффициентом формы, определяемым как отношение второго самого большого размера к третьему самому большому размеру, перпендикулярному первому и второму самым большим размерам. Второй коэффициент формы игольчатых частиц равен обычно не более примерно 3:1, обычно не более примерно 2:1, или не более примерно 1,5:1 и часто равно примерно 1:1. Второй коэффициент формы обычно описывает поперечную геометрию частиц в плоскости, перпендикулярной самому большому размеру. Следует заметить, что поскольку термин «коэффициент формы» в данном описании применяется для обозначения отношения самого большого размера к следующему по величине самому большому размеру, его можно назвать первичным коэффициентом.

Согласно другому варианту частицы гидрата окиси алюминия могут иметь пластинчатую форму, обычно с удлиненной структурой, характеризующуюся первичными коэффициентами формы, описанными выше для частиц игольчатой формы. Однако пластинчатые частицы обычно имеют противоположные большие поверхности, причем противоположные большие поверхности обычно являются плоскими и обычно параллельны друг другу. Кроме того, пластинчатые частицы могут характеризоваться как имеющие вторичный коэффициент формы, превышающий этот коэффициент для игольчатых частиц, равный обычно, по меньшей мере, примерно 3:1, например, по меньшей мере, примерно 6:1 или, по меньшей мере, примерно 10:1. Обычно самый маленький размер или боковой размер, перпендикулярный противоположной основной поверхности или плоскостям, равен менее 50 нм, например, менее примерно 40 нм или менее примерно 30 нм.

Согласно другому варианту частицы гидрата окиси алюминия могут быть эллипсоидальными, обычно с удлиненной структурой, характеризующимися первичным коэффициентом формы, описанным выше для игольчатых частиц. Кроме того, эллипсоидальные частицы могут быть охарактеризованы как имеющие вторичный коэффициент формы, не превышающий примерно 2:1, не превышающий примерно 1,5:1 или примерно 1:1.

Морфология частиц гидрата окиси алюминия может быть также охарактеризована размером частиц, более конкретно средним размером частиц. Используемый в данном описании термин «средний размер частиц» применяется для обозначения самого большого размера или длины частиц. Обычно средний размер частиц составляет не более примерно 1000 нм, например, от примерно 75 нм до примерно 1000 нм. Например, средний размер частиц может быть не больше примерно 800 нм, не больше примерно 500 нм или не больше примерно 300 нм. В контексте мелких частиц следует указать, что согласно некоторым вариантам размер частиц составляет не более 250 нм, например, не более 225 нм. Вследствие ограничений в способе получения наименьший средний размер частиц обычно равен, по меньшей мере, примерно 75 нм, например, по меньшей мере, примерно 100 нм или, по меньшей мере, примерно 135 нм.

Из-за удлиненной формы частиц обычные методы обычно не подходят для измерения среднего размера частиц, так как эти методы обычно основаны на предположении, что частицы являются сферическими или почти сферическими. Соответственно, средний размер частиц определяли путем отбора множества репрезентативных образцов и физического измерения размеров частиц в этих репрезентативных образцах. Такие образцы характеризуют различными методами, такими как сканирующая электронная микроскопия (SEM). Термин «средний размер частиц» обозначает также первичный размер частиц, относящийся к индивидуально различаемым частицам, как в диспергированной, так и в агломерированной форме. Конечно, агломераты имеют сравнительно больший средний размер частиц, и данная заявка не фокусирует внимание на определении размера агломератов.

В добавление к коэффициенту формы и среднему размеру частиц гидрата окиси алюминия морфология частиц может быть далее охарактеризована в терминах удельной поверхности. В данном случае площадь удельной поверхности частиц материала относится к площади удельной поверхности, измеренной общедоступным методом BET. Согласно вариантам данного изобретения частицы гидрата окиси алюминия имеют величину удельной поверхности, которая обычно не меньше примерно 10 м2/г, например, не меньше примерно 20 м2/г, 30 м2/г или не меньше примерно 40 м2/г. Поскольку величина удельной поверхности является функцией морфологии частиц, как и размер частиц, обычно эта величина удельной поверхности составляет не более примерно 250 м2/г, например, не более примерно 200 м2/г или не более примерно 100 м2/г. В частности, удельная поверхность может быть равна от примерно 50 м2/г до 250 м2/г. По одному из вариантов удельная поверхность игольчатых частиц гидрата окиси алюминия составляет от примерно 100 м2/г до примерно 250 м2/г. Согласно другому варианту пластинчатые частицы гидрата окиси алюминия имеют величину удельной поверхности, равную примерно от 50 м2/г до примерно 98 м2/г.

Согласно конкретному варианту, когда «а» равен примерно единице (1) в общей формуле Al(OH)aOb, где 0<а≤3 и b=(3-а)/2, гидрат окиси алюминия представляет собой боэмит. Вообще термин «боэмит» в данной заявке применяют для обозначения гидратов окиси алюминия, включая минерал боэмит, обычно имеющий формулу Al2O3·H2O и содержащий воду в количестве порядка 15%, а также псевдобоэмит, содержащий воду в количестве более 15%, например, 20-38% по весу. Как таковой, термин «боэмит» будет применяться для обозначения гидратов окиси алюминия, содержащих воду в количестве 15-38%, например, 15-30% по весу. Следует заметить, что боэмит (включая псевдобоэмит) имеет особенную и идентифицируемую кристаллическую структуру и, соответственно, уникальную дифракционную решетку и, как таковой, отличается от других материалов на основе алюминия, включая другие гидратированные окиси алюминия. Боэмит может быть получен путем обработки материалов на основе алюминия, таких как предшественники на основе алюминия, путем осуществления способа с применением затравки с целью обеспечения желательных морфологии и характеристик частиц.

В соответствии с одним из вариантов частицы боэмита имеют коэффициент формы, равный, по меньшей мере, примерно 2:1, особенно, по меньшей мере, 3:1, по меньшей мере, 4:1 или, по меньшей мере, 6:1. В действительности, согласно некоторым вариантам имеются довольно удлиненные частицы, например, с коэффициентом не менее 8:1, не менее 10:1 и в некоторых случаях не менее 14:1. Как и материалы на основе алюминия, описанные выше, боэмит имеет разную морфологию, например игольчатые, эллипсоидальные и пластинчатые частицы.

Что касается деталей способов, которыми могут быть получены частицы боэмита, обычно эллипсоидальные, игольчатые или пластинчатые, они образуются из предшественника боэмита, обычно материала, содержащего алюминий, включая минерал боксит, путем гидротермической обработки, описанной в общем в патенте США №4797139, указанном выше. Более конкретно частицы боэмита могут быть получены путем соединения предшественника боэмита и зародышей боэмита в суспензии, термической обработки суспензии (или золя, или дисперсии) для осуществления конверсии исходного материала в частицы боэмита, на которую затем влияют зародыши боэмита, введенные в суспензию. Нагревание обычно проводится в аутогенной среде, то есть в автоклаве, таком, в котором при осуществлении процесса возникает повышенное давление. Величина pH суспензии обычно выбирается от менее 7 или от более 8, зародыши боэмита имеют размер менее примерно 0,5 мкм. Обычно частицы зародышей содержатся в количестве более примерно 1% по весу в расчете на предшественник боэмита (определенный как Al2O3), и нагревание проводят при температуре более примерно 120°С, более примерно 125°С или даже более 130°С и при давлении, образующемся аутогенно, обычно при примерно 30 ф/дюйм2 (206,8 кПа).

Материал в виде частиц может быть получен при продолжительных гидротермических условиях, соединенных со сравнительно низкими количествами зародышей и кислым pH, что приводит к предпочтительному росту боэмита вдоль одной оси или вдоль двух осей. Более продолжительная гидротермическая обработка может быть использована для достижения даже более высокого значения коэффициента формы частиц боэмита и/или вообще частиц большего размера.

После тепловой обработки, такой как гидротермическая обработка, и конверсии в боэмит жидкий компонент обычно удаляется, например, путем ультрафильтрации или путем тепловой обработки, с целью испарения оставшейся жидкости. Затем оставшуюся массу раздавливают с получение частиц размером 100 меш. Следует отметить, что величины размера частиц, приведенные в данной заявке, характеризуют единичные кристаллиты, образовавшиеся при обработке, а не агрегаты, которые могут оставаться согласно некоторым вариантам (например, для тех продуктов, которые являются агрегированным материалом).

Для достижения желательной морфологии можно модифицировать несколько переменных величин. Эти переменные включают весовое отношение, то есть отношение предшественника боэмита к зародышам боэмита, конкретный вид или тип кислоты или основания, используемых во время обработки (а также величину pH) и температуру (которая прямо пропорциональна величине давления в аутогенной гидротермической среде) системы. В частности, когда меняется весовое отношение, а остальные переменные величины остаются постоянными, меняются форма и размер частиц, образующих боэмит. Например, когда обработку проводят при температуре 180°С в течение 2 ч в 2% вес. растворе азотной кислоты, при отношении АТН:зародыши боэмита, равном 90:10, образуются игольчатые частицы (АТН является одним из предшественников боэмита). В противоположность этому, когда отношение АТН:зародыши боэмита уменьшается до величины 80:20, частицы приобретают эллипсоидальную форму. Далее, когда величина отношения снижается до 60:40, частицы становятся почти сферическими. Соответственно, наиболее часто отношение предшественника боэмита к зародышам боэмита составляет не менее примерно 60:40, например, не менее примерно 70:30 или не менее, чем примерно 80:20. Однако для обеспечения адекватного количества зародышей с целью ускорения образования морфологии мелких частиц, которая является желательной, весовое отношение предшественника боэмита к зародышам боэмита составляет обычно не более, чем примерно 98:2. На основании вышеизложенного увеличение весового отношения обычно приводит к повышению коэффициента формы, а уменьшение весового отношения обычно снижает коэффициент формы.

Кроме того, когда при постоянном значении других переменных величин меняется вид кислоты или основания, затрагиваются форма (например, коэффициент формы) и размер частиц. Например, когда обработку проводят при температуре 180°С в течение 2 ч при отношении АТН:зародыши боэмита, равном 90:10 в 2 вес.% растворе азотной кислоты, образующиеся частицы обычно имеют игольчатую форму. В противоположность этому, когда кислоту заменяют соляной кислотой (HCl) с концентрацией 1 вес.% или менее, образовавшиеся частицы получаются почти сферическими. Когда используют 2% вес. раствор или более концентрированный раствор HCl, получающиеся частицы обычно становятся игольчатыми. В случае 1% (вес.) муравьиной кислоты полученные частицы имеют пластинчатую форму. Кроме того, в случае применения основного раствора, такого как 1%-ный (вес.) раствор KOH, образующиеся частицы имеют форму пластинок. Если применяют смесь кислот и оснований, например 1 вес.% KOH и 0,7 вес.% азотная кислота, синтезированные частицы имеют пластинчатую форму. Следует иметь в виду, что вышеуказанные величины вес.%% кислот и оснований приведены в расчете на содержание только твердых веществ в соответствующих суспензиях или дисперсиях твердых частиц, а не на общий вес (в %) суспензий.

Подходящие кислоты и основания включают минеральные кислоты, такие как азотная кислота, органические кислоты, такие как муравьиная кислота, галоидированные кислоты, такие как соляная кислота, и соли кислот, такие как нитрат алюминия и сульфат магния. Эффективные основания включают, например, амины, в том числе аммиак, гидроокиси щелочных металлов, например, гидроокись калия, гидроокиси щелочноземельных металлов, такие как гидроокись кальция, и основные соли.

Далее, когда меняют величину температуры при постоянстве значений других переменных величин, изменения обычно касаются размера частиц. Например, когда обработку проводят при отношении АТН:зародыши боэмита, равном 90:10 в 2%-ном (вес.) растворе азотной кислоты при температуре 150°С в течение 2 ч, размер кристаллов по XRD (дифракционные параметры при рентгеновском облучении) составляет 143Å. Соответственно, с повышением температуры размер частиц также увеличивается, что свидетельствует о прямо пропорциональной зависимости между размером частиц и температурой.

Согласно описанным в данной заявке вариантам для создания желательной морфологии предшественника боэмита можно примерять довольно эффективный и гибкий способ. Особенное значение имеют варианты, когда применяют процесс с введением зародышей, обеспечивающий экономичную обработку с высокой степенью контроля, которая может приводить к желаемому среднему размеру мелкодисперсных частиц, а также к контролируемому распределению частиц по размерам. Комбинация (i) идентификации и регулирования ключевых переменных величин процесса, таких как весовое отношение, виды кислот и оснований и температура, и (ii) технологии введения зародышей имеет особенное значение, приводя к воспроизводимому и регулируемому способу обработки с желаемой морфологией боэмита в виде частиц.

Пигмент образуется из гидрата окиси алюминия, такого как описанный выше гидрат окиси алюминия, ковалентно связанного с красителем. Согласно одному из вариантов красящее вещество представляет собой органический краситель. Например, краситель может быть органическим, таким как антраценовый краситель, азокраситель, акридиновый краситель, азиновый краситель, оксазиновый краситель, тиазиновый краситель, хинолиновый краситель, полиметиновый краситель, гидразоновый краситель, триазиновый краситель, порфириновый краситель, порфиразиновый краситель, серосодержащий краситель, хинакридоновый краситель, формазановый краситель, нитрокраситель, нитрозокраситель, азометиновый краситель или полиольный краситель. Согласно конкретному варианту краситель включает триазиновый краситель, такой как Cibacron HD 200% (красный), PBN-GR (красный), C-2BL (красный), FN-2BL (красный), PB6R-GR 150% (коричневый), СВ (голубой) или FN-B (голубой), все они доступны в Ciba Specialty Chemicals. Согласно другому варианту краситель представляет собой полиольный краситель.

Согласно одному из вариантов краситель содержит функциональную группу с конфигурацией, способствующей ковалентному связыванию с гидратом окиси алюминия. Например, функциональная группа может вступать в реакцию с образованием ковалентной связи с кислородом гидроксильной группы на поверхности частиц гидрата окиси алюминия. В частности, функциональная группа может облегчать нуклеофильное замещение или нуклеофильное присоединение к гидроксильной группе на поверхности частиц гидрата окиси алюминия, например образование ковалентной связи с кислородом гидроксильной группы в месте водорода. Примеры функциональной группы включают атом галоида, такого как фтор, хлор или бром. Другим примером функциональной группы является сульфатоэтилсульфон. Кроме того, функциональная группа может включать силанольную, цирконатную, титанатную, карбоксильную и сложноэфирную, альдегидную, сульфоновокислую или фосфоновокислую. Обычно функциональная группа присоединена к атому углерода органического красителя, такому как атом углерода в функциональном кольце органического красителя. В частности, функциональная группа связана с атомом углерода в триазиновом кольце красителя.

Доказательство ковалентного связывания красителя с поверхностью частиц гидрата окиси алюминия в противоположность механизму слабого вторичного связывания на поверхности частиц или механизму интеркаляции между слоями материала показано в Таблице, приведенной ниже. Таблица иллюстрирует среднюю величину энергии связывания поверхности атомов алюминия и атомов кислорода в частицах гидрата окиси алюминия (в данном случае, боэмита) и содержит сравнение этих результатов с результатами для образца, содержащего боэмит и краситель. Средние величины энергии связывания поверхности атомов алюминия и кислорода измерены методом электронной оже-спектроскопии (Auger). Таблица показывает уменьшение средней величины энергии связывания атомов алюминия и увеличение средней величины энергии связывания атомов кислорода на поверхности частиц гидрата окиси алюминия после добавления красителя, что свидетельствует о ковалентном связывании между красителем и атомами кислорода на поверхности частиц боэмита.

Таблица: Данные электронной оже-спектроскопии для двух образцов, показывающие изменение энергии связывания атомов Al и O на поверхности боэмита с добавлением красителя.

Для получения пигмента краситель может реагировать с частицами гидрата окиси алюминия. Например, может быть получена суспензия частиц гидрата окиси алюминия. Суспензия может включать водную жидкость или органическую жидкость. Согласно одному из вариантов суспензия является водной, которая включает не более чем примерно 30 вес.% частиц гидрата окиси алюминия, например, не более чем примерно 20 вес.% или не более чем примерно 15 вес.% частиц гидрата окиси алюминия. Согласно другому варианту суспензия характеризуется величиной pH не более примерно 7,0, например, не более примерно 5,0.

Например, суспензию нагревают до температуры в пределах от примерно 25°С до примерно 100°С, например, до температуры в пределах от примерно 40°С до примерно 80°С. Краситель, содержащий функциональную группу с конфигурацией, способствующей ковалентному связыванию с гидратом окиси алюминия, добавляют к суспензии. Согласно одному из вариантов раствор красителя является водным, содержащим не более примерно 10 вес.% красителя. Согласно другому примеру краситель может представлять собой порошок, добавляемый в суспензию. Суспензию можно перемешивать механическим путем или встряхивать.

Как только пигмент образовался, он может быть высушен. Например, пигмент может быть подвергнут сушке распылением. Высушенные пигменты могут быть размолоты, например, в шаровой мельнице, с получением порошка пигмента.

Если полимерную матрицу образует термопластичный полимер, способ получения композиционного материала включает сухое смешение полимера с пигментом с получением полимерной смеси. Полимерную смесь можно расплавить с получением композиционного материала. Например, полимерную смесь можно экструдировать. Или же полимерную смесь можно получить в расплаве.

Если полимерную матрицу образует термореактивный полимер, способ получения композиционного материала включает смешение пигмента с раствором предшественника полимера. Например, сухой пигмент может быть смешан с раствором при условиях высокого сдвига. По другому примеру раствор пигмента может быть смешан с раствором предшественника полимера.

Согласно одному из вариантов композиционный материал содержат от примерно 2 вес.% до примерно 25 вес.% пигмента. Например, композиционный материал может содержать от примерно 5 вес.% до примерно 10 вес.% пигмента. Кроме того, композиционный материал может включать от примерно 60 вес.% до примерно 98 вес.% полимерного материала, например, от примерно 70 вес.% до примерно 95 вес.% полимерного материала. Если составы выражены в процентах, например в весовых процентах, очевидно, что изменение процентного количества одного компонента затрагивает процентное количество других компонентов в составе, и общее количество всех компонентов никоим образом не может быть больше 100%.

В добавление к пигменту композиционный материал может также включать добавки, улучшающие совместимость, наполнители, антиоксиданты, поглотители ультрафиолетового излучения, пластификатор или их комбинацию. Например, композиционный материал может включать пластификатор для улучшения перерабатываемости. Согласно еще одному примеру композиционный материал может содержать антиоксидант или поглотитель УФ-излучения для улучшения атмосферостойкости. По еще одному варианту композиционный материал может содержать добавку, улучшающую совместимость полимеров в полимерной смеси, или для улучшения диспергируемости пигмента. Или же краситель, связанный ковалентно с частицами гидрата окиси алюминия, может придавать улучшение совместимости. Согласно конкретному варианту композиционный материал не содержит добавки, улучшающей совместимость, но обладает эквивалентными или улучшенными свойствами дисперсии частиц гидрата окиси алюминия.

Согласно одному из вариантов композиционный материал, включающий полимерную матрицу и частицы гидрата окиси алюминия, содержащие краситель, ковалентно связанный с поверхностью частиц гидрата окиси алюминия, имеет повышенный относительный модуль упругости при изгибе по сравнению с этой величиной у полимерной матрицы без частиц гидрата окиси алюминия. Согласно одному из вариантов композиционный материал имеет повышенный относительный модуль упругости при изгибе, равный, по меньшей мере, примерно на 5%, например, по меньшей мере, примерно на 8%, по меньшей мере, примерно на 10%, по меньшей мере, примерно на 15%, по сравнению с величиной относительного модуля упругости при изгибе для полимерной матрицы без частиц гидрата окиси алюминия.

Согласно другому варианту композиционный материал, включающий полимерную матрицу и частицы гидрата окиси алюминия, содержащие ковалентно связанный краситель, обладает повышенной ударной прочностью по сравнению с ударной прочностью полимерной матрицы, содержащей эквивалентную загрузку частиц гидрата окиси алюминия без ковалентно связанного красителя. Согласно некоторым вариантам композиционный материал, содержащий полимерную матрицу и пигмент, демонстрирует увеличение ударной прочности, по меньшей мере, примерно на 5%, по меньшей мере, примерно на 8% и, по меньшей мере, примерно на 10% по сравнению с композиционным материалом, содержащим частицы гидрата окиси алюминия без ковалентно связанного красителя.

Согласно еще одному варианту относительная кристалличность в %% композиционного материала повышается для композитов, содержащих определенную загрузку частиц гидрата окиси алюминия и ковалентно связанный краситель. Согласно одному варианту композиционный материал, содержащий полимерную матрицу с загрузкой твердых частиц, равной, по меньшей мере, 5 вес.% гидрата окиси алюминия, включающего ковалентно связанный краситель, характеризуется увеличением относительной кристалличности, по меньшей мере, примерно на 5% по сравнению с полимерной матрицей без пигмента. Согласно другому варианту увеличение относительной кристалличности составляет, по меньшей мере, примерно 8%, по меньшей мере, примерно 10% и, по меньшей мере, примерно 11% для композиционного материала по сравнению с полимерной матрицей без пигмента. Согласно еще одному варианту композиционный материал с большей загрузкой твердых частиц, равной примерно 10 вес.% частиц гидрата окиси алюминия, характеризуется увеличением относительной кристалличности, равным, по меньшей мере, примерно 5%, например, равным примерно 7% или, по меньшей мере, примерно 10%, по сравнению с некомпозиционной полимерной матрицей.

Добавление частиц гидрата окиси алюминия, содержащего краситель, ковалентно связанный с поверхностью частиц гидрата окиси алюминия, обеспечивает другие улучшенные свойства, например, более высокую Т50. Т50 обозначает температуру, при которой образец имеет половину первоначального веса при термогравиметрическом анализе. Согласно одному из примеров Т50 композиционного материала, содержащего полимерную матрицу, включающую частицы гидрата окиси алюминия, содержащие ковалентно связанный краситель, имеет повышенное значение по сравнению с некомпозиционной полимерной матрицей. Согласно одному из вариантов композиционный материал, содержащий полимерную матрицу, включающую частицы гидрата окиси алюминия с ковалентно связанным красителем, имеет повышенное, по меньшей мере, примерно на 1%, по меньшей мере, примерно на 3% или, по меньшей мере, примерно на 10% значение Т50 по сравнению с некомпозиционной полимерной матрицей.

Примеры

Пример 1. Получение пигмента

Боэмит в виде частиц, обработанный, как описано выше, является источником частиц гидрата окиси алюминия. Частицы боэмита имеют игольчатую морфологию и загружаются в водный растворитель с целью получения золя боэмита, содержащего примерно 15 вес.% твердых частиц боэмита. pH золя боэмита является кислым и поддерживается в пределах от примерно 3,0 до 4,0 в то время как золь нагревают до температуры от примерно 60°С до 70°С и перемешивают.

Раствор красителя получают путем соединения 0,5 г триазинового красителя с сульфатоэтилсульфоновой функциональной группой с 400 мл деионизированной воды. Раствор красителя нагревают до температуры от примерно 60°С до 70°С и перемешивают.

Раствор красителя добавляют к золю боэмита, в то время как перемешивание продолжают в течение примерно 2 ч при температуре от 60°С до 70°С с целью получения золя пигмента. После смешения золь пигмента охлаждают, избыток жидкости декантируют и золь пигмента сушат или при замораживании, или во вращающемся барабане с получением порошка пигмента. Затем порошок пигмента измельчают в шаровой мельнице в течение примерно 2 ч для того, чтобы разрушить агломераты.

Пример 2. Композиционный материал

Порошок пигмента смешивают с полипропиленовой полимерной матрицей. Смешение проводят в перемешивающем сдвоенном экструдере, 30 мм, 40:1 L/D, ZSK-30 с вращающимися шнеками Werner and Pfleidered, скорость вращения шнеков составляет 400 об/мин. Температура в зонах нагрева возрастает с приращением от 388°F в первой зоне до 450°F, температура в головке экструдера равна 450°Т. Полипропилен в виде порошка смешивается с боэмитом красного цвета, который может быть получен из боэмита с игольчатыми частицами и CIBACROM HD200% в соответствии со способом по Примеру 1 в пластиковом пакете. Смесь помещают в загрузочную воронку сдвоенного экструдера, скорость подачи составляет около 20 ф/ч.

Образцы получают путем формования с применением машины Van Dorn 120HT, которая снабжена стандартным трехзонным шнеком с диаметром, равным 38 мм (1,5 дюйма) со степенью сжатия 3:1. На кончике шнека расположено запорное кольцо для уменьшения обратного потока во время впрыска. Цилиндр нагревается электрически при помощи трех ленточных нагревателей, сопло также нагревается при помощи ленточного нагревателя. Профиль температуры увеличивается от 380°F в питательном отверстии до 440°F в сопле.

Форма охлаждается водой до 80°F. Сила смыкания формы составляет примерно 78 т. Размер дозирующего отверстия равен 1,1 дюйма, что относится к действительному объему впрыска, равному примерно 1,7 куб. дюймов. После инжекции усилие сжатия составляет примерно 1000-1200 ф/дюйм2, время сжатия равно примерно 10 с.

Как показывает Фиг.1, композиционный материал, включающий полипропилен и боэмит с частицами игольчатой формы, содержащий ковалентно связанный краситель, имеет повышенный относительный модуль упругости при изгибе по сравнению с относительным модулем упругости при изгибе полипропилена. Как видно на Фиг.1, композиционный материал, содержащий 3 вес.% пигмента, характеризуется повышением относительного модуля упругости при изгибе, составляющем примерно 15%, в случае содержания пигмента в количестве 10 вес.%, величина повышения относительного модуля упругости при изгибе составляет примерно 21% по сравнению с полипропиленом без пигмента.

Согласно одному из вариантов пигментированный полипропилен обладает повышенной прочностью на удар. Например, как показывает Фиг.2, ударная прочность композиционного материала, включающего полипропилен и различное количество боэмита, содержащего ковалентно связанный краситель, сравнивается с прочностью на удар композиционного материала, включающего полипропилен и боэмит без ковалентно связанного красителя. Как видно на Фиг.2, каждый из композитов, содержащих краситель, обладает повышенной ударной прочностью по сравнению с образцами с таким же содержанием частиц боэмита без ковалентно связанного красителя.

Согласно конкретному варианту композиционные материалы, включающие полипропилен и пигмент, обладают повышенной степенью относительной кристалличности. Как показывает Фиг.3, величина степени относительной кристалличности полипропилена сравнивается с величиной степени относительной кристалличности композиционных материалов, включающих полипропилен и различные количества частиц боэмита с ковалентно связанным красителем. Как видно из Фиг.3, композиционный материал, содержащий 5 вес.% боэмита и ковалентно связанный краситель, демонстрирует повышение величины степени относительной кристалличности, равное примерно 11%, а композиционный материал, содержащий 10 вес.% боэмита, содержащего ковалентно связанный краситель, характеризуется увеличением степени относительной кристалличности, составляющим примерно 9% по сравнению с полипропиленом.

Как показывает Фиг.4, Т50 полипропилена сравнивается с Т50 композиционных материалов, включающих полипропилен и пигмент. Как видно из Фиг.4, композиционный материал, содержащий 3,0 вес.% пигмента, характеризуется увеличением Т50, равным 1,29% по сравнению с некомпозиционным полипропиленом. Композиционный материал, включающий 5,0 вес.% пигмента, демонстрирует увеличение Т50 на 3,22%, а образец, содержащий 10 вес.% пигмента, характеризуется увеличением Т50, составляющим 10,9% по сравнению с некомпозиционным полипропиленом.

Аспекты данного изобретения обеспечивают применение частиц боэмита в разнообразных областях, например в областях, где требуется более высокая твердость и/или использующих обработку при высоких температурах, например, переработку в расплаве фторированных полимеров. Замедление горения, защита от УФ-излучения, атмосферостойкость, химическая стойкость, термическая проводимость и электрическое сопротивление делают пигмент по изобретению ценным промышленным материалом. Другие области применения включают введение в качестве добавки в бумагу, абсорбент краски при струйной печати, среду для фильтрования или применение в качестве абразива при химическом механическом полировании, используемом в электронной промышленности.

Хотя настоящее изобретение было проиллюстрировано и описано в контексте конкретных вариантов, оно не ограничено описанными подробностями, так как можно осуществить различные модификации и замены, не выходя за рамки данного изобретения. Например, могут быть предусмотрены дополнительная или эквивалентная замена и применены дополнительные или эквивалентные стадии способа. Как таковые, дальнейшие модификации и эквиваленты изобретения, описанного в данной заявке, могут быть применены средним специалистом с использованием не более, чем рутинных экспериментов, все такие модификации и эквиваленты считаются охваченными данным изобретением, объем которого определен формулой изобретения, приведенной ниже.

Группа изобретений относится к пигменту, содержащему гидрат окиси алюминия, композиционному материалу, включающему полимерную матрицу и пигмент, диспергированный в полимерной матрице и содержащий частицы гидрата окиси алюминия и краситель, и способу получения пигмента. Пигмент содержит гидрат окиси алюминия в виде частиц и краситель. При этом краситель ковалентно связан с кислородом гидроксильной группы вместо водорода на поверхности частиц гидрата окиси алюминия. Частицы гидрата окиси алюминия имеют общий состав Al(OH)aOb, где 0<а≤3 и b=(3-a)/2. Они содержат 1-38% воды по весу и имеют самый большой размер не более примерно 1000 нм. Частицы гидрата окиси алюминия характеризуются коэффициентом формы, равным, по меньшей мере, примерно 2:1. Техническим результатом является получение пигментов с улучшенной прочностью, стабильностью окраски и сопротивлением к обесцвечиванию и выщелачиванию красителя. 3 н. и 18 з.п. ф-лы, 4 ил., 1 табл.

1. Пигмент, содержащий гидрат окиси алюминия в виде частиц и краситель, причем краситель ковалентно связан с кислородом гидроксильной группы вместо водорода на поверхности частиц гидрата окиси алюминия.

2. Пигмент по п.1, отличающийся тем, что частицы гидрата окиси алюминия имеют общий состав Al(OH)aOb, где 0<а≤3 и b=(3-a)/2.

3. Пигмент по п.2, отличающийся тем, что частицы гидрата окиси алюминия содержат 1-38% воды по весу.

4. Пигмент по п.1, отличающийся тем, что частицы гидрата окиси алюминия имеют самый большой размер не более примерно 1000 нм.

5. Пигмент по п.1, отличающийся тем, что частицы гидрата окиси алюминия характеризуются коэффициентом формы, равным, по меньшей мере, примерно 2:1.

6. Пигмент по п.1, отличающийся тем, что краситель выбран из группы, состоящей из антраценовых красителей, азокрасителей, акридиновых красителей, азиновых красителей, оксазиновых красителей, тиазиновых красителей, хинолиновых красителей, полиметиновых красителей, гидразоновых красителей, триазиновых красителей, порфириновых красителей, порфиразиновых красителей, серных красителей, хинакридоновых красителей, формазановых красителей, нитрокрасителей, нитрозокрасителей, азометиновых красителей и полиольных красителей.

7. Композиционный материал, включающий полимерную матрицу и пигмент, диспергированный в полимерной матрице, при этом пигмент содержит частицы гидрата окиси алюминия и краситель, который ковалентно связан в месте расположения водорода с кислородом гидроксильной группы на поверхности частиц гидрата окиси алюминия.

8. Композиционный материал по п.7, отличающийся тем, что частицы гидрата окиси алюминия имеют общий состав Al(OH)aOb, где 0<а≤3 и b=(3-а)/2.

9. Композиционный материал по п.7, отличающийся тем, что частицы гидрата окиси алюминия имеют самый большой размер более примерно 1000 нм.

10. Композиционный материал по п.7, отличающийся тем, что частицы гидрата окиси алюминия характеризуются коэффициентом формы, равным, по меньшей мере, примерно 2:1.

11. Композиционный материал по п.7, отличающийся тем, что частицы гидрата окиси алюминия имеют пластинчатую, игольчатую и эллипсоидальную форму.

12. Композиционный материал по п.7, отличающийся тем, что краситель выбран из группы, состоящей из антраценовых красителей, азокрасителей, акридиновых красителей, азиновых красителей, оксазиновых красителей, тиазиновых красителей, хинолиновых красителей, полиметиновых красителей, гидразоновых красителей, триазиновых красителей, порфириновых красителей, порфиразиновых красителей, серных красителей, хинакридоновых красителей, формазановых красителей, нитрокрасителей, нитрозокрасителей, азометиновых красителей и полиольных красителей.

13. Композиционный материал по п.7, отличающийся тем, что он содержит от примерно 2 вес.% до примерно 25 вес.% пигмента в расчете на общий вес композиционного материала.

14. Композиционный материал по п.7, отличающийся тем, что полимерная матрица выбрана из группы, состоящей из полиакрилатов, полиамидов, сложных полиэфиров, полиуретанов, поликарбонатов и целлюлозы.

15. Композиционный материал по п.7, отличающийся тем, что он характеризуется увеличением величины относительного модуля упругости при изгибе, составляющим, по меньшей мере, около 5% по сравнению с модулем упругости при изгибе полимерной матрицы без частиц гидрата окиси алюминия.

16. Композиционный материал по п.7, отличающийся тем, что он характеризуется увеличением ударной прочности, составляющим, по меньшей мере, около 5% по сравнению с композиционным материалом, содержащим эквивалентную загрузку частиц гидрата окиси алюминия без ковалентно связанного красителя.

17. Способ получения пигмента, включающий получение суспензии, содержащей частицы гидрата окиси алюминия, и добавление красителя к суспензии с получением суспензии пигмента, при этом краситель содержит функциональную группу с конфигурацией, способствующей ковалентному связыванию с кислородом гидроксильной группы вместо водорода на поверхности частиц гидрата окиси алюминия.

18. Способ по п.17, отличающийся тем, что получаемая суспензия содержит не более примерно 30 вес.% частиц гидрата окиси алюминия в водном растворе.

19. Способ по п.17, отличающийся тем, что получаемая суспензия имеет величину pH не более примерно 7,0.

20. Способ по п.17, отличающийся тем, что он дополнительно содержит получение раствора красителя с концентрацией красителя не более чем примерно 10 вес.% в водном растворе и добавление красителя в виде раствора красителя.

21. Способ по п.17, отличающийся тем, что функциональная группа представляет собой галоидную функциональную группу.

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2248841C2 |

| Герметизирующая мастика | 1980 |

|

SU956535A1 |

| US 5286290 A, 15.02.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИГЛ\ЕНТОВ | 0 |

|

SU305176A1 |

| КОМПОЗИЦИОННЫЙ ПИГМЕНТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2134705C1 |

Авторы

Даты

2010-08-20—Публикация

2006-11-07—Подача