Изобретение относится к области металлургии, а именно к низколегированным сталям, используемым для изготовления сварных нефте- и газопроводных труб, пригодных к эксплуатации в условиях Крайнего Севера.

Низколегированная сталь для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера, должна сочетать высокую прочность, пластичность, свариваемость, коррозионную стойкость и хладостойкость.

Известна сталь для магистральных нефте- и газопроводов, содержащая, мас.%: углерод 0,04-0,12; марганец 0,7-1,7; кремний 0,2-0,9; ванадий 0,03-0,12; ниобий 0,02-0,08; алюминий 0,02-0,06; азот 0,004-0,010; кальций 0,001-0,02; хром не более 0,3; никель не более 0,3; медь не более 0,3; титан не более 0,03; сера не более 0,008; фосфор не более 0,015; молибден 0,001-0,15; железо - остальное [1].

Данная сталь обладает удовлетворительной пластичностью, но при этом она имеет недостаточные прочностные характеристики. Значения предела прочности и предела текучести, заявленные для данной стали, соответствуют штрипсу категории прочности Х46-Х65. В то же время для изготовления изделий, предназначенных для транспортировки сред под повышенным давлением, наиболее часто используется штрипс, соответствующий категориям прочности Х70-Х100.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой стали является сталь, принятая в качестве прототипа и содержащая, мас.%: углерод 0,02-0,05; кремний не более 0,6; марганец 1,5-2,5; фосфор не более 0,015; сера не более 0,003; никель 0,01-2,0; молибден 0,1-0,6; ниобий менее 0,010; титан не более 0,030; бор 0,0003-0,0030; алюминий не более 0,070; азот не более 0,006, и удовлетворяет выражению Ti-3,4N≥0. Сталь также содержит один или несколько таких элементов, как, мас.%: ванадий 0,001-0,10; медь 0,01-1,0; хром 0,01-1,0; кальций 0,0001-0,01; железо и неизбежные примеси - остальное, а микроструктура стали состоит в основном из мартенсита и бейнита, причем средний диаметр исходных аустенитных зерен в микроструктуре стали не превышает 10 мкм [2].

К недостаткам данной стали можно отнести то, что она должна соответствовать высоким категориям прочности (как заявляется - не менее X100), что удорожает ее производство и сужает возможную область ее технологического использования, так как применение сталей категорий прочности более X100, при строительстве нефте- и газопроводов, в ряде случаев экономически нецелесообразно.

Технический результат изобретения - расширение потребительских свойств и технологического использования штрипсовой стали и изделий, выполненных из нее, обладающих достаточной прочностью, пластичностью, свариваемостью, коррозионной стойкостью и хладостойкостью при различных категориях прочности (в частности: Х70-Х100).

Технический результат достигается тем, что штрипсовая сталь содержит элементы в следующем соотношении, мас.%: углерод 0,02-0,12; кремний 0,05-0,60; марганец 1,1-2,2; никель 0,05-1,2; хром 0,005-0,5; медь 0,005-0,5; сера не более 0,012; фосфор не более 0,018; алюминий 0,01-0,08; азот не более 0,010; один или несколько элементов из группы: титан 0,001-0,04; молибден 0,001-0,6; ниобий 0,001-0,12; ванадий 0,001-0,12; бор 0,0001-0,004; кальций 0,0001-0,006; железо и неизбежные примеси остальное, при этом при 480≤σт<635 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0025*σт+0,1622 и сталь имеет Сэ≤0,43, Рсм≤0,23, δ5≥19, или при 635≤σт<705 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0019*σт+0,5417 и сталь имеет Сэ≤0,46, Рсм≤0,25, δ5≥17, или при 705≤σт<775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0014*σт+0,8929 и сталь имеет Сэ≤0,57, Рсм≤0,26, δ5≥14, или при σт≥775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0034*σт-0,6531 и сталь имеет Сэ≤0,60, Рсм≤0,27, δ5≥12, где [Mn], [Ni] - содержание марганца и никеля в стали, %, 0,0025, 0,0019, 0,0014, 0,0034 - эмпирические коэффициенты, %/МПа, 0,1622, 0,5417, 0,8929, 0,6531 - безразмерные эмпирические коэффициенты, Сэ - углеродный эквивалент, %, Рсм - коэффициент трещиностойкости, %, δ5 - относительное удлинение, %, σт - предел текучести стали, МПа. Сталь может дополнительно содержать 0,0001-0,005% РЗМ. Технический результат достигается также тем, что изделие изготавливают из стали указанного состава.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,02% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,12% ухудшает пластичность и вязкость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства, упрочняет ферритную фазу. При содержании кремния менее 0,05% прочность стали недостаточна. Увеличение содержания кремния более 0,6% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Добавки марганца и никеля в заявляемых пределах способствуют твердорастворному упрочнению металла, и, соответственно, повышению хладостойкости и коррозионной стойкости готового проката. Содержание марганца менее 1,1% и никеля менее 0,05% не позволяет обеспечить требуемую хладостойкость. Содержание марганца более 2,2% и никеля более 1,2% снижает свариваемость и экономически нецелесообразно.

Добавление хрома и меди в количестве 0,005-0,5% каждого повышает прочность и коррозионную стойкость стали, в т.ч. в морской среде. Содержание хрома и меди менее 0,005% каждого не позволяет достичь требуемого эффекта. Увеличение содержания хрома и меди более 0,5% экономически нецелесообразно.

Сера и фосфор являются вредными примесями, снижающими пластические и вязкостные свойства. При концентрации серы не более 0,012% и фосфора не более 0,018% их вредное воздействие проявляется слабо и не приводит к заметному снижению механических свойств стали.

Алюминий раскисляет и модифицирует сталь, связывая азот в нитриды, подавляет его негативное воздействие на свойства листов. При содержании алюминия менее 0,01% снижается комплекс механических свойств стали. Увеличение его концентрации более 0,08% приводит к ухудшению вязкостных свойств стали.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,010% приводит к снижению вязкостных свойств стали при отрицательных температурах.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При содержании титана менее 0,001% снижается прочность стали. Повышение содержания титана сверх 0,04% приводит к снижению вязкостных свойств металла (в частности, при температуре -60°С).

Молибден в количестве 0,001-0,6% обеспечивает повышение стойкости стали против водородного растрескивания, повышает вязкость при отрицательных температурах. При концентрации молибдена менее 0,001% сталь не выдерживает испытания на стойкость против водородного растрескивания, и в горячекатаном состоянии полосы склонны к охрупчиванию. Увеличение концентрации молибдена сверх 0,6% не приводит к дальнейшему улучшению ее механических свойств, а лишь увеличивает затраты на легирующие материалы.

Ванадий и ниобий образуют с углеродом карбиды VC, NbC, а с азотом - нитриды VN, NbN. Мелкие нитриды и карбонитриды ванадия и ниобия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. При содержании ванадия и ниобия менее 0,001% каждого их влияние недостаточно велико: свойства стали ниже допустимого уровня. Увеличение концентрации ванадия и ниобия более 0,12% каждого вызывает дисперсионное твердение и приводит к охрупчиванию границ зерен, что ухудшает свойства стали.

Бор повышает прочность стали, улучшает ее прокаливаемость, а также измельчает микроструктуру. При содержании бора менее 0,0001% его влияние незначительно. Увеличение содержания бора более 0,004% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Кальций обеспечивает рафинирование границ зерен микроструктуры стали. Действуя как поверхностно-активное вещество, он очищает межзеренные границы от нежелательных примесей, благодаря чему достигается одновременное повышение ударной вязкости при отрицательных температурах и коррозионной стойкости стали. При снижении содержания кальция менее 0,0001% его положительное влияние проявляется слабо. Увеличение содержания кальция сверх 0,006% ведет к увеличению количества неметаллических включений, что отрицательно сказывается на механических свойствах стали.

Редкоземельные металлы (РЗМ) обладают эффективной раскислительной и десульфурирующей способностью, улучшают качество стали, повышают ее хладостойкость. При содержании РЗМ менее 0,0001% их влияние незначительно. Увеличение содержания РЗМ более 0,005% не приводит к дальнейшему улучшению механических свойств стали.

Экспериментально установлено, что для получения требуемых механических свойств, соответствующих определенным категориям прочности (пределу текучести σт), необходимо, чтобы суммарное содержания марганца и никеля удовлетворяло заявляемым условиям.

Углеродный эквивалент (Сэ), коэффициент трещиностойкости (Рсм) и относительное удлинение (δ5) являются одними из основных регламентируемых (контролируемых) параметров стали, в частности штрипса. В зависимости от требуемой категории прочности (предела текучести σт), для обеспечения необходимых потребительских качеств стали (в частности свариваемости), указанные параметры должны соответствовать заявляемым. При этом углеродный эквивалент и коэффициент трещиностойкости определяются по формулам, соответственно: Сэ=С+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15+5B, Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B, где обозначениям элементов соответствует их процентное содержание в стали.

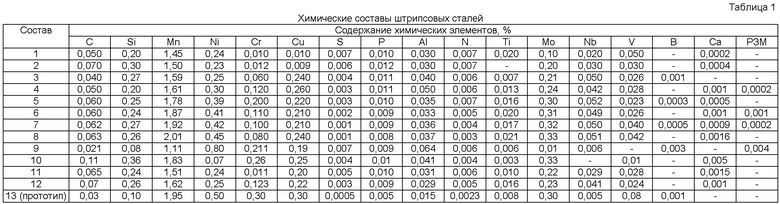

Изобретение поясняется результатами экспериментов. В таблице 1 приведены химические составы сталей с различным содержанием легирующих элементов и примесей. В таблице 2 представлены контролируемые параметры штрипса.

Как следует из таблиц 1 и 2, стали предложенного состава (составы 1-10) соответствуют стандарту Американского нефтяного института, а все контролируемые параметры удовлетворяют заявляемым условиям.

В составах сталей 11 и 12 суммарное содержание марганца и никеля оказалось меньше требуемого значения, что привело к снижению предела текучести.

Таким образом, предложенная штрипсовая сталь характеризуется расширенным диапазоном потребительских свойств, что позволяет ее использовать при производстве изделий для топливоэнергетического комплекса, в частности нефте- и газопроводных труб, различных категорий прочности.

Литература

1. Патент РФ №2180016, МПК C22C 38/58, C22C 38/50, 2002.

2. Патент РФ №2258762 (п.8), МПК C22C 38/14, C22C 38/58, C21D 8/02, C21D 8/10, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

Изобретение относится к области металлургии, а именно к низколегированным сталям, используемым для изготовления сварных нефте- и газопроводных труб, пригодных к эксплуатации в условиях Крайнего Севера. Сталь содержит углерод, кремний, марганец, никель, хром, медь, серу, фосфор, алюминий, азот, один или несколько элементов из группы: титан, молибден, ниобий, ванадий, бор и кальций, железо и неизбежные примеси при следующем соотношении, мас.%: углерод 0,02-0,12, кремний 0,05-0,60, марганец 1,1-2,2, никель 0,05-1,2, хром 0,005-0,50, медь 0,005-0,50, сера не более 0,012, фосфор не более 0,018, алюминий 0,01-0,08, азот не более 0,010, один или несколько элементов из группы: титан 0,001-0,04, молибден 0,001-0,6, ниобий 0,001-0,12, ванадий 0,001-0,12, бор 0,0001-0,004, кальций 0,0001-0,006, железо и неизбежные примеси остальное. Сталь может дополнительно содержать 0,0001-0,005 мас.% РЗМ. При 480≤σт<635 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0025*σт+0,1622, и сталь имеет Сэ≤0,43, Рсм≤0,23, δ5≥19. При 635≤σт<705 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0019*σт+0,5417 и сталь имеет Сэ≤0,46, Рсм≤0,25, δ5≥17. При 705≤σт<775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0014*σт+0,8929, и сталь имеет Сэ≤0,57, Рсм≤0,26, δ5≥14. При σт≥775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0034*σт-0,6531 и сталь имеет Сэ≤0,60, Рсм≤0,27, δ5≥12, где [Mn], [Ni] - содержание марганца и никеля в стали, %, 0,0025, 0,0019, 0,0014, 0,0034 - эмпирические коэффициенты, %/МПа, 0,1622, 0,5417, 0,8929, 0,6531 - безразмерные эмпирические коэффициенты, Сэ - углеродный эквивалент, %, Рсм - коэффициент трещиностойкости, %, δ5 - относительное удлинение, %, σт - предел текучести стали, МПа. Расширяются потребительские свойства и технологичность использования штрипсовой стали и изделий, выполненных из нее, обладающих достаточной прочностью, пластичностью, свариваемостью, коррозионной стойкостью и хладостойкостью. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Штрипсовая сталь, содержащая углерод, кремний, марганец, никель, хром, медь, серу, фосфор, алюминий, азот, один или несколько элементов из группы: титан, молибден, ниобий, ванадий, бор и кальций, железо и неизбежные примеси, отличающаяся тем, что она содержит элементы в следующем соотношении элементов, мас.%:

один или несколько элементов из группы:

при этом при 480≤σт<635 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0025·σт+0,1622 и сталь имеет Сэ≤0,43, Рсм≤0,23, δ5≥19, или при 635≤σт<705 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0019·σт+0,5417 и сталь имеет Сэ≤0,46, Рсм≤0,25, δ5≥17, или при 705≤σт<775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0014·σт+0,8929 и сталь имеет Сэ≤0,57, Рсм≤0,26, δ5≥14, или при σт≥775 суммарное содержание марганца и никеля составляет [Mn]+[Ni]≥0,0034·σт-0,6531 и сталь имеет Сэ≤0,60, Рсм≤0,27, δ5≥12, где [Mn], [Ni] - содержание марганца и никеля в стали, %, 0,0025, 0,0019, 0,0014, 0,0034 - эмпирические коэффициенты, %/МПа, 0,1622, 0,5417, 0,8929, 0,6531 - безразмерные эмпирические коэффициенты, Сэ - углеродный эквивалент, %, Рсм - коэффициент трещиностойкости, %, δ5 - относительное удлинение, %, σт - предел текучести стали, МПа.

2. Сталь по п.1, отличающаяся тем, что она дополнительно содержит 0,0001-0,005 мас.% РЗМ.

3. Изделие, выполненное из штрипсовой стали, отличающееся тем, что оно выполнено из стали по одному из пп.1 и 2.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2241769C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНОГО ШВА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ УКАЗАННОЙ СТАЛИ, ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА (ВАРИАНТ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ТРУБЫ | 2003 |

|

RU2258762C2 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ СТАЛЕЙ | 1998 |

|

RU2210603C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2011-06-10—Публикация

2009-09-11—Подача