Настоящее изобретение относится к области машиностроения, в частности к уплотняющим устройствам, и может быть использовано для уплотнения областей между взаимно перемещающимися поверхностями, например между ротором и статором газотурбинного двигателя и т.п.

Известен способ изготовления, например, щеточных уплотнений, при котором между фронтальной и опорной пластинами методом сварки в нерабочей части зафиксирован пакет упругих элементов (см., например, патент США №5335920 F16J 15/447).

Недостатком такого способа и устройства щеточного уплотнения при всей простоте конструкции является использование сварного соединения, приводящего к возможному отрыву проволочек в местах сварки.

Этот недостаток устранен в конструкции немецкой фирмы MTU (см., например, патент Германии №3907614, F16J 15/16 или патент России №2208190 F16J 15/16), в которой пакет упругих элементов обвит вокруг стержня и механически зафиксирован между фронтальной и опорной пластинами, образующими корпус уплотнения.

Недостатком такой конструкции и способа ее изготовления является ее сложность, повышенная металлоемкость, сложность технологии изготовления и обязательное наличие специализированного оборудования.

Известен также способ (принят в качестве прототипа) фиксации и конструкция щеточного уплотнения, в которой пакет упругих элементов зафиксирован между фронтальной и опорной пластинами посредством его изгиба и дополнительной сварки в периферийной, нерабочей части уплотнения (см. патент Германии №19642781 F16J 15/16).

Недостатками подобной конструкции и способа изготовления являются сложность изготовления заготовок и их сборки.

Задачей изобретения является создание простой и технологичной конструкции щеточного уплотнения.

Техническим результатом предложенного изобретения является возможность изготовления вариантов уплотнений простой конструкции наиболее простым способом при использовании простых технологий, оборудования и инструмента при минимальном расходе материалов.

Технический результат достигается тем, что в способе изготовления уплотнений с упругим элементом, включающим изготовление заготовок в виде пакета упругих элементов, фронтальной и опорной пластин, имеющих рельефную кольцевую поверхность, прилегающую к пакету упругих элементов, их сборку и фиксацию в нерабочей части пакета упругих элементов, дополнительно изготавливают кольцевую оправку и, по крайней мере, одно фиксирующее кольцо, после чего заготовки последовательно размещают в кольцевой оправке, располагая фиксирующие кольца вдоль рельефной кольцевой поверхности, выполненной, например, в виде канавки хотя бы одной пластины, сжимают, изгибая пакет упругих элементов посредством фиксирующего кольца, и фиксируют.

Для упрощения процесса сборки и уменьшения количества заготовок кольцевая оправка может быть изготовлена совместно с опорной или фронтальной пластиной как единое целое в виде корпуса уплотнения, а процесс фиксации может быть осуществлен посредством шовной сварки, сварки дискретно расположенными точками, например, через пакет упругих элементов и т.д. Для чего на фронтальной и/или опорной пластине в нерабочей части уплотнения могут быть выполнены отверстия, равномерно распределенные вдоль периметра пластины.

Кроме того, предложенный способ позволяет осуществлять фиксацию заготовок посредством деформации, по крайней мере, части кромок кольцевой оправки или корпуса уплотнения. Возможен также вариант фиксации заготовок посредством разрезных шайб, размещаемых в пазах, выполненных в кольцевой оправке или в корпусе уплотнения.

В наиболее простом варианте изготовления уплотнений после фиксации заготовок уплотнение может быть извлечено из кольцевой оправки.

При большом количестве производимых уплотнений заготовки опорной и фронтальной пластин целесообразно изготавливать методом пластического деформирования, например штамповкой.

Устройство уплотнения с гибким элементом, выполненным, например, в виде щеточного уплотнения, полученное при использовании предложенного способа и состоящее из скрепленных между собой фронтальной и опорной пластин, между которыми с изгибом нерабочей части зафиксирован пакет упругих элементов (в качестве которого могут быть использованы пакеты из проволоки, фольги, их комбинации и т.п.), отличается тем, что, по крайней мере, один изгиб выполнен посредством фиксирующего кольца, прижатого вместе с пакетом упругих элементов к рельефной кольцевой поверхности, выполненной, например, в виде канавки, хотя бы на одной пластине.

Кроме того, фронтальная и опорная пластины могут быть скреплены между собой посредством сварки в области нерабочей части пакета упругих элементов, ограниченной хотя бы одним фиксирующим кольцом, например сквозь пакет упругих элементов дискретно расположенными точками.

В другом случае фронтальная и опорная пластины и пакет упругих элементов могут быть размещены в кольцевой оправке и скреплены между собой посредством деформирования, по крайней мере, части ее кромок.

Помимо прочего, фронтальная или опорная пластина может быть выполнена совместно с кольцевой оправкой в виде корпуса уплотнения.

Предложенное решение поясняется следующими фигурами:

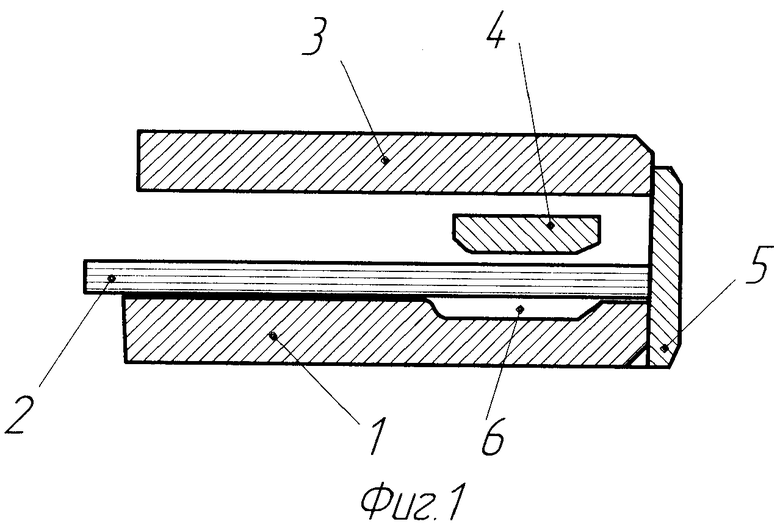

на фиг.1 представлен вариант взаимного расположения заготовок при сборке щеточного уплотнения с использованием одного фиксирующего кольца;

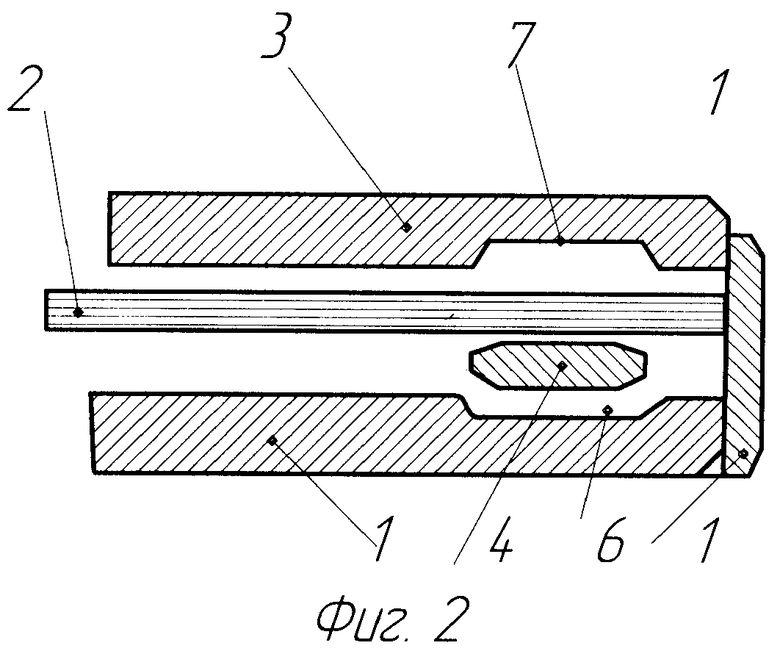

на фиг.2 - вариант уплотнения с использованием канавок в опорной и фронтальной пластине;

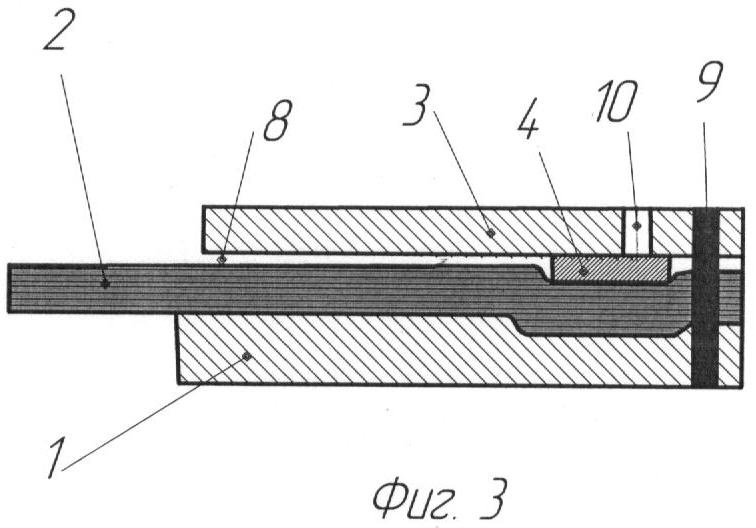

на фиг.3 - вариант уплотнения с использованием сварки сквозь пакет упругих элементов;

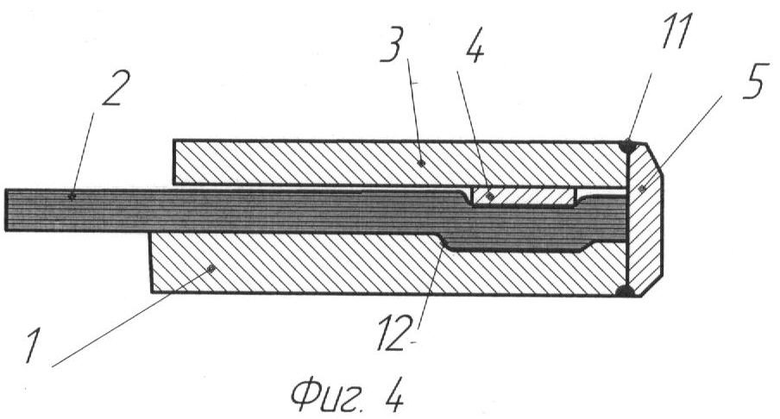

на фиг.4 - вариант фиксации заготовок посредством сварки заготовок с кольцевой оправкой;

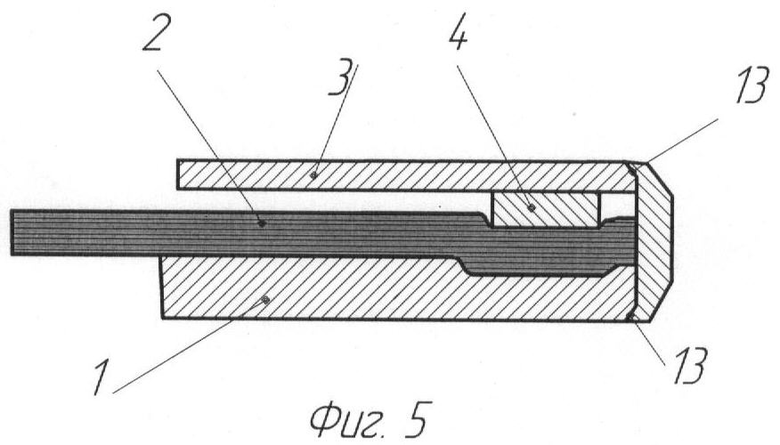

на фиг.5 представлен вариант щеточного уплотнения с завальцовкой кромок кольцевой оправки;

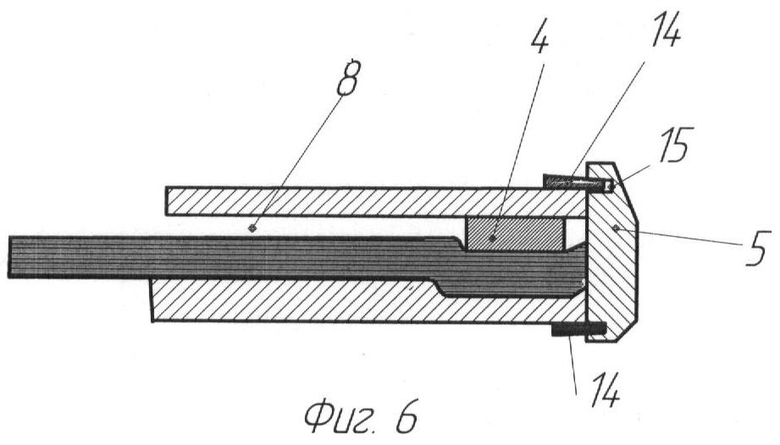

на фиг.6 - вариант фиксации заготовок посредством разрезных колец;

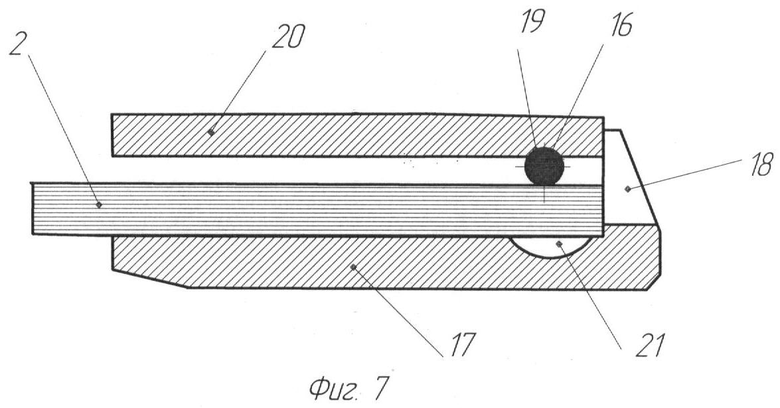

на фиг.7 - процесс сборки уплотнения с опорной пластиной в виде корпуса уплотнения;

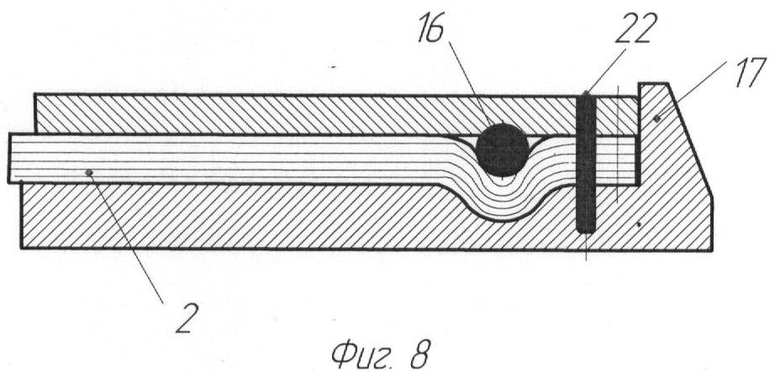

на фиг.8 представлен вариант сквозного сварного соединения заготовок с корпусом уплотнения;

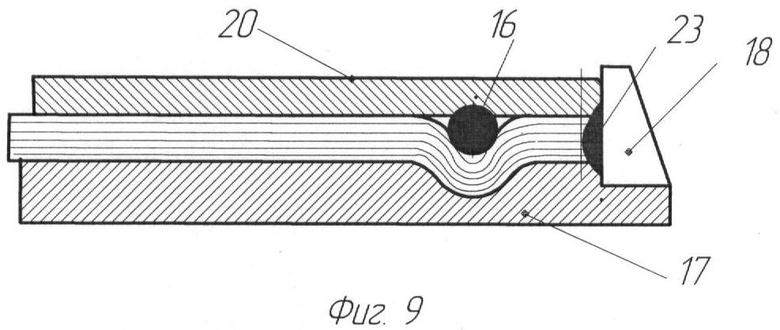

на фиг.9 - вариант сварной конструкции уплотнения с использованием сварки по периметру уплотнения;

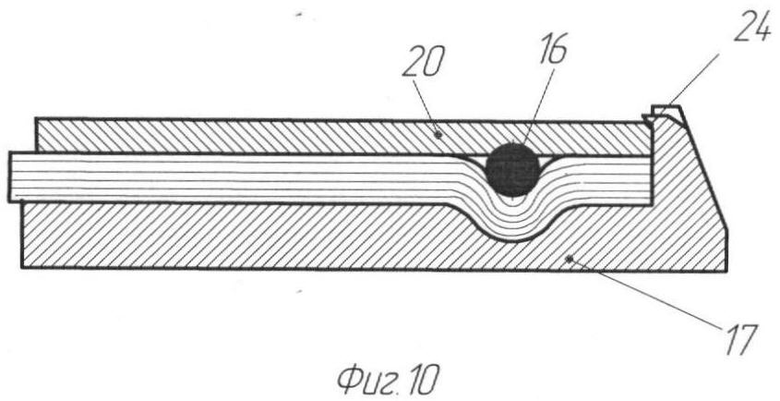

на фиг.10 - вариант с завальцовкой кромки корпуса;

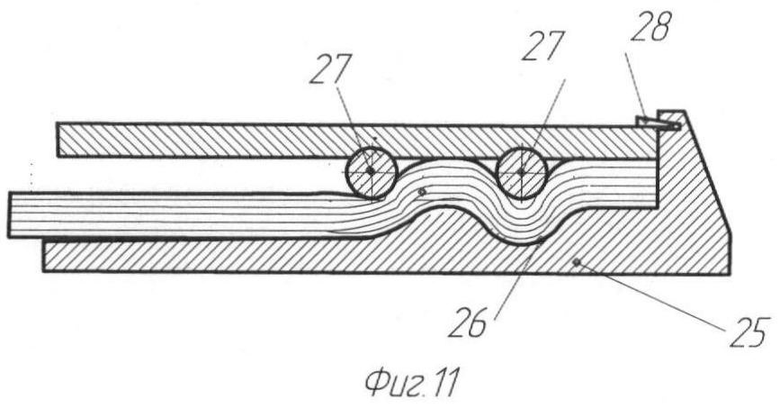

на фиг.11 - вариант уплотнения с двумя фиксирующими кольцами и фиксацией посредством разрезного клинообразного кольца;

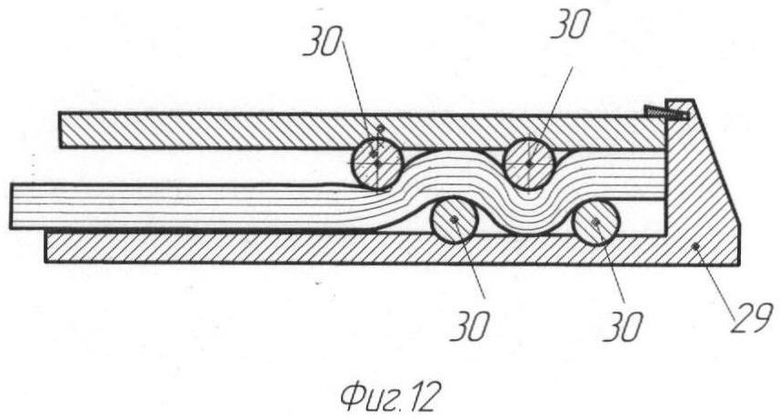

на фиг.12 - вариант уплотнения с четырьмя фиксирующими кольцами;

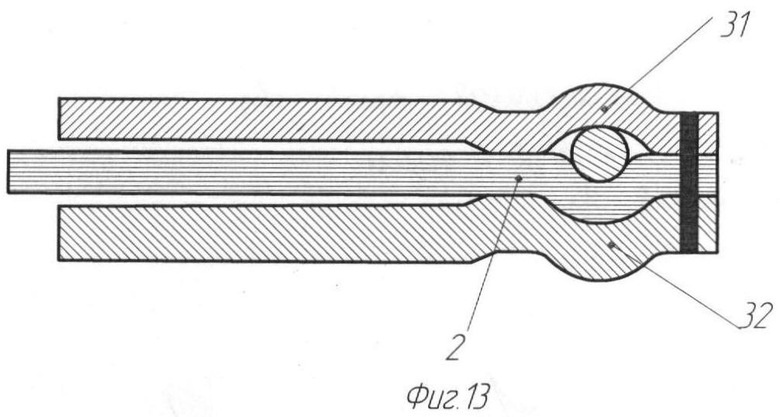

на фиг.13 - уплотнение с идентичными фронтальной и опорной пластинами.

Предлагаемый способ реализуется следующим образом.

Для удобства изготовления, например, щеточного уплотнения (см. фиг.1), состоящего из опорной пластины 1, пакета упругих элементов 2 и фронтальной пластины 3, без использования сложных механизмов и технологических процессов предлагается дополнительно изготовить фиксирующее кольцо 4, посредством которого обеспечивается фиксация пакета упругих элементов 2, а также кольцевую оправку 5, основное назначение которой является упрощение процесса сборки, а в ряде случаев она может служить корпусом уплотнения. Конструкция кольцевой оправки зависит от конструкции и назначения уплотнения, т.е. зависит от расположения рабочей части пакета упругих элементов. Ниже рассматриваются варианты устройства уплотнений с рабочей частью обращенной к валу, т.е. внешний диаметр уплотнения является нерабочим.

Заготовки последовательно размещают в оправке 5. То есть сначала укладывают одну из пластин, например пластину 1, имеющую рельефную поверхность, выполненную, например, в виде простой кольцевой канавки 6. Количество канавок, их форма и размеры могут определяться конструктивными особенностями уплотнения. В данном случае рассматривается вариант с одним фиксирующим кольцом и соответственно с одной канавкой. Затем на эту пластину помещают пакет упругих элементов 2, фиксирующее кольцо 4 и пластину 3. При сжатии заготовок в оправке 5 фиксирующее кольцо 4 с пакетом упругих элементов 2 опускается в канавку 6, прижимая и фиксируя последний. При данной технологии сборки несколько осложнено центрирование фиксирующего кольца. Если же обе пластины имеют канавки 6 и 7 (см. фиг.2), то процесс центрирования не вызывает никаких трудностей, поскольку сначала фиксирующее кольцо 4 укладывают в канавку 6, затем укладывают пакет упругих элементов 2 и сжимают заготовки до касания пакета упругих элементов поверхности канавки 7.

Во всех вариантах толщина фиксирующего кольца 4 может определять зазор 8 (см. фиг.3) между фронтальной пластиной и пакетом упругих элементов, который влияет на работоспособность уплотнения. Окончательная фиксация заготовок уплотнения может быть осуществлена различными способами. Наиболее простыми и надежными являются сварка и пластическая деформация, а также механическая фиксация. Например, посредством разрезных колец. Использование сварки при изготовлении уплотнений позволяет получать конструкции уплотнения без кольцевой оправки. В свою очередь, сварка - процесс энергоемкий, сопровождающийся большим тепловложением, в связи с чем, учитывая уже имеющуюся фиксацию пакета упругих элементов посредством фиксирующего кольца, предлагается вести сварку отдельными точками, что повышает качество уплотнения и не вызывает его коробления. Основная задача сварки - зафиксировать взаимное положение фронтальной и опорной пластин. Такая фиксация может быть осуществлена отдельными точками 9 сквозь пакет упругих элементов. Для упрощения процесса сварки может оказаться целесообразным предварительное изготовление отверстий 10, по крайней мере, на одной из пластин. Посредством такой сварки может быть также осуществлена фиксация фиксирующего кольца 4. Другим вариантом фиксации является использование сварки отдельными точками 11, выполненными по периметру уплотнения (см. фиг.4), с одновременным использованием кольцевой оправки 5 в конструкции уплотнения. В любом случае рабочая часть уплотнения и пакета упругих элементов не подвергается воздействию сварки, а зона термического влияния, возникающая при сварке, остается в нерабочей зоне, границы которой определяются последним изгибом 12 пакета упругих элементов, считая от периферии уплотнения или от оправки 5.

Использование кольцевой оправки 5 в конструкции уплотнения обеспечивает возможность фиксации заготовок посредством пластической деформации хотя бы части ее кромок (см. фиг.5). Такой способ фиксации позволяет изготавливать уплотнения без использования сварки и соответствующего оборудования. Завальцовка кромок 13, как и сварка, может осуществляться на равномерно распределенных участках по периметру оправки.

Механический способ фиксации заготовок (фиг.6) посредством, например, разрезных колец 14, имеющих, например, клиновое сечение и размещаемых, например, в пазах 15 кольцевой оправки 5, позволяет многократно использовать имеющиеся заготовки в процессе ремонта уплотнения.

Как показано на фиг.7, фиксирующее кольцо 16 может иметь круглое (практически любое) сечение, т.е. может быть выполнено из прутка или проволоки, что упрощает процесс его изготовления. Кроме того, на фиг.7 представлена возможность использования заготовки 17, выполненной в виде корпуса уплотнения, объединяющего, например, опорную или фронтальную пластину и кольцевую оправку. Такая конструкция заготовки оказывается сложнее, но обеспечивает более точные габаритные и посадочные размеры, а при эксплуатации уплотнений, работающих при больших давлениях, корпус воспринимает большие нагрузки, защищая конструкцию уплотнения. Использование корпуса уплотнения практически не изменяет технологии изготовления щеточного уплотнения, и при наличии пазов 18 на кольцевой части корпуса могут быть использованы все описанные выше приемы фиксации заготовок, включая сварку, вальцовку и разборный вариант крепления посредством разрезного кольца (см. фиг.8, 9, 10 и 11). Для центрирования фиксирующего кольца 16 может быть использована канавка 19, выполненная в пластине 20. Изгиб пакета 2 упругих элементов осуществляется при его погружении в канавку 21, выполненную в корпусе 17.

На фиг.8 представлен вариант фиксации заготовок уплотнения в корпусе 17 посредством сварных точек 22, выполненных через пакет 2 упругих элементов. Эти точки не обязательно должны быть сквозными, что может быть получено, например, при использовании лучевых методов сварки (лазерная, электронно-лучевая).

Использование пазов 18 обеспечивает возможность осуществления фиксации заготовок по периферийной части пакета 2 упругих элементов, например, сварными швами 23 (см. фиг.9) или посредством деформирования кромки 24 корпуса 17 (фиг.10).

Если корпус 25 (см. фиг.11) выполнить с рельефной поверхностью 26, то пакет 2 упругих элементов может быть зафиксирован посредством двух фиксирующих колец 27 и, например, разрезного кольца 28.

При упрощении конструкции корпуса 29 (см. фиг.12) пакет 2 упругих элементов может быть надежно зафиксирован, например, четырьмя фиксирующими кольцами 30.

Предложенный способ изготовления уплотнений с использованием фиксирующего кольца позволяет унифицировать детали уплотнения. В частности, фронтальная пластина 31 (см. фиг.13) и опорная пластина 32 могут быть выполнены одинаковыми по форме и размерам, т.е. при изготовлении этих заготовок методом штамповки может быть использован один штамп, что упрощает и удешевляет процесс изготовления уплотнений.

Таким образом, использование фиксации пакета упругих элементов посредством фиксирующего кольца позволяет применять различные технологические процессы и получать различные конструкции уплотнений при сохранении должного качества и простоты технологии. Очевидно, что фиксация всех заготовок такого рода устройств может быть осуществлена любым из перечисленных способов, который может определяться в зависимости от конструкции, назначения уплотнения и имеющегося оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2005 |

|

RU2289742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| СПОСОБ ЗАЩИТЫ СВАРНОГО ШВА ТРУБОПРОВОДА | 2013 |

|

RU2546908C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

| Цанговый соединитель | 2019 |

|

RU2702488C1 |

Изобретение относится к области машиностроения, в частности к уплотняющим устройствам, и может быть использовано для уплотнения областей между взаимно перемещающимися поверхностями. Способ изготовления уплотнений с упругим элементом включает изготовление заготовок в виде фронтальной и опорной пластин, имеющих рельефную поверхность, и пакета упругих элементов, который располагают между пластинами, обеспечивая его изгиб, их сборку и фиксацию в нерабочей части пакета упругих элементов. Дополнительно изготавливают кольцевую оправку и, по крайней мере, одно фиксирующее кольцо. Заготовки последовательно размещают в кольцевой оправке, располагая фиксирующие кольца вдоль рельефной кольцевой поверхности хотя бы одной пластины, сжимают, изгибая пакет упругих элементов посредством фиксирующего кольца, и фиксируют в нерабочей части, ограниченной, по крайней мере, одним фиксирующим кольцом. Собственно фиксация заготовок может быть осуществлена посредством сварки, например, дискретно расположенными точками, вальцовки кромки оправки или корпуса уплотнения. Изобретение упрощает технологию изготовления. 2 н. и 17 з.п. ф-лы, 13 ил.

1. Способ изготовления уплотнения с упругим элементом, включающий изготовление заготовок в виде фронтальной и опорной пластин, имеющих рельефную поверхность, и пакета упругих элементов, который располагают между пластинами, обеспечивая его изгиб, их сборку и фиксацию в нерабочей части пакета упругих элементов, отличающийся тем, что дополнительно изготавливают кольцевую оправку и, по крайней мере, одно фиксирующее кольцо, после чего заготовки последовательно размещают в кольцевой оправке, располагая фиксирующие кольца вдоль рельефной кольцевой поверхности, выполненной, например в виде канавки, хотя бы на одной пластине, сжимают, изгибая пакет упругих элементов посредством фиксирующего кольца, и фиксируют.

2. Способ по п.1, отличающийся тем, что кольцевую оправку изготавливают совместно с опорной или фронтальной пластиной как единое целое в виде корпуса уплотнения.

3. Способ по п.1, отличающийся тем, что фиксацию заготовок осуществляют посредством сварки.

4. Способ по п.3, отличающийся тем, что сварку ведут дискретно расположенными точками.

5. Способ по п.3, отличающийся тем, что сварку опорной и фронтальной пластин ведут через пакет упругих элементов.

6. Способ по любому из пп.1 или 3, отличающийся тем, что для осуществления сварки на фронтальной и/или опорной пластине в нерабочей части уплотнения выполняют отверстия, равномерно распределенные по диаметру пластины.

7. Способ по любому из пп.1 или 2, отличающийся тем, что фиксацию осуществляют посредством деформации, по крайней мере, части кромок кольцевой оправки или корпуса уплотнения.

8. Способ по любому из пп.1 или 2, отличающийся тем, что фиксацию осуществляют посредством разрезных клинообразных шайб, размещаемых в пазах кольцевой оправки или корпуса уплотнения.

9. Способ по п.1, отличающийся тем, что после фиксации заготовок уплотнение извлекают из кольцевой оправки.

10. Способ по п.1, отличающийся тем, что заготовки опорной и фронтальной пластин изготавливают методом пластического деформирования.

11. Устройство уплотнения с упругим элементом, состоящее из скрепленных между собой фронтальной и опорной пластин, между которыми с изгибом нерабочей части зафиксирован пакет упругих элементов, отличающееся тем, что, по крайней мере, один изгиб выполнен посредством фиксирующего кольца, прижатого вместе с пакетом упругих элементов к рельефной кольцевой поверхности, выполненной хотя бы на одной пластине.

12. Устройство уплотнения по п.11. отличающееся тем, что фронтальная и опорная пластины скреплены между собой посредством сварки в области нерабочей части пакета упругих элементов.

13. Устройство уплотнения по п.12, отличающееся тем, что фронтальная и опорная пластины скреплены между собой посредством сварки сквозь пакет упругих элементов дискретно расположенными точками.

14. Устройство уплотнения по п.11, отличающееся тем, что фронтальная и опорная пластины и пакет упругих элементов размещены в кольцевой оправке и скреплены между собой посредством деформирования, по крайней мере, части ее кромок.

15. Устройство уплотнения по п.11, отличающееся тем, что фронтальная или опорная пластина выполнена совместно с кольцевой оправкой в виде корпуса уплотнения.

16. Устройство уплотнения по любому из пп.11 или 15, отличающееся тем, что пакет упругих элементов зафиксирован в корпусе уплотнения посредством деформирования хотя бы части кромки корпуса.

17. Устройство уплотнения по любому из пп.11 или 15, отличающееся тем, что фронтальная и опорная пластины и пакет упругих элементов скреплены между собой посредством разрезных клинообразных колец, расположенных в пазах оправки или корпуса.

18. Устройство уплотнения по п.11, отличающееся тем, что рабочая часть пакета упругих элементов расположена с зазором относительно фронтальной и опорной пластин.

19. Устройство уплотнения по любому из пп.11 или 15, отличающееся тем, что фронтальная и опорная пластины идентичны.

| DE 19642781 A1, 30.04.1998 | |||

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2208190C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2005 |

|

RU2289742C1 |

| DE 3907614 A1, 13.09.1990 | |||

| US 5335920 A, 09.08.1994. | |||

Авторы

Даты

2010-08-20—Публикация

2008-12-29—Подача