Предлагаемое изобретение относится к области уплотнительной техники, а более точно касается способа изготовления кольцевого щеточного уплотнения, которое может быть использовано в машиностроении, авиа-, двигателестроении, преимущественно для газотурбинных двигателей.

Известен способ изготовления щеточного уплотнения (патент РФ №1462917, МПК F16J 15/16, 1987 г.), при котором щеточное уплотнение изготавливают проволочной намоткой. Способ изготовления предусматривает получение наклонных проволочек-щетинок уплотнения посредством сдвига в одной плоскости краев плоских витков на необходимый угол. Способ осуществляется на рамочной катушке, которая содержит две пары шарнирно закрепленных параллельных стержней. Одна пара стержней имеет треугольное сечение и опорные прямоугольные бурты на их концах. Рабочая катушка имеет также прямоугольный съемный вкладыш.

Известен способ изготовления щеточных уплотнений для газотурбинных двигателей (заявка РФ №94023095/06, опубл. 10.01.1996 г.). В известном способе щеточные уплотнения изготавливают путем формирования плотно прилегающих металлических проволок в паковку методом намотки. Паковку фиксируют усилием сжатия с помощью боковых пластин уплотнения, обрезают ее по рабочему и противолежащему торцам и по последнему сваривают паковку с пластинами. При этом в процессе формирования металлических проволок небольшие группы слоев позиционируют друг относительно друга с помощью технологических прокладок у торца, противолежащего рабочему. Усилие сжатия прикладывают только по ширине прокладок между боковыми пластинами и соединяют прокладки с паковкой при сварке ее с пластинами. Наиболее эффективна для качественного выполнения щеточного уплотнения электронно-лучевая сварка торца, противолежащего рабочему. При этом зону сварки легируют через технологические прокладки, которые выполняют из материала основной составляющей материала проволок с равномерно расположенными в нем мелкодисперсными легирующими элементами.

Известен способ изготовления щеточного уплотнения (патент РФ №2289742, опубл. 2006 г.), включающий намотку материала щетины на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре, при этом резку материала щетины осуществляют поочередно с разных сторон оправки. После резки отсоединяют элементы оправки друг от друга и один элемент оправки, соединенный с накладками, используют в качестве элемента щеточного уплотнения.

Известен способ изготовления щеточного уплотнения (патент РФ №2210694, опубл. 2003 г.), в котором на торообразную оправку, содержащую кольцевое основание и две кольцевые обоймы, обычным приемом наматывают упругий материал, прижимают кольцевыми щеками, обрезают упругий материал по наружному диаметру оправки и скрепляют его смежными обоймой и щекой. Затем обрезают упругий материл по внутреннему диаметру требуемого размера. При обрезании упругого материала внутренней окружности удаляют и прилегающую часть оправки. В последнюю очередь, разделяют смежные обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения.

Реализация известных способов характеризуется повышенной трудоемкостью, связанной с отдельными операциями подготовки проволочек-щетинок, их намотки и укладки.

Изготовления кольцевого щеточного уплотнения без намотки и укладки металлических проволочек-щетинок не выявлено.

В основу изобретения положена задача повышения технологичности изготовления щеточного уплотнения и его надежности.

Техническим результатом является снижение трудоемкости изготовления, а также повышение надежности сборки кольцевого щеточного уплотнения.

Поставленная задача решается тем, что при изготовлении щеточного уплотнения формируют из металлического бруска пакет металлических щетинок, отходящих от общего основания, сгибают основание в кольцо с торчащими наружу щетинками и сваривают торцы согнутого основания, затем накладывают и обжимают щетинки с обеих сторон равновеликими кольцевыми обоймами, наружная окружность которых совпадает с концами щетинок, отходящих от основания, а диаметр внутренней окружности больше наружного диаметра согнутого основания, сваривают по наружной окружности обоймы со щетинками, затем обрезают щетинки между основанием и внутренней окружностью обойм, и, отделив основание, получают щеточное уплотнение.

Целесообразно, чтобы длина металлического бруска была бы равна длине окружности кольцевого щеточного уплотнения.

Предлагаемый способ поясняется чертежами, на которых показаны:

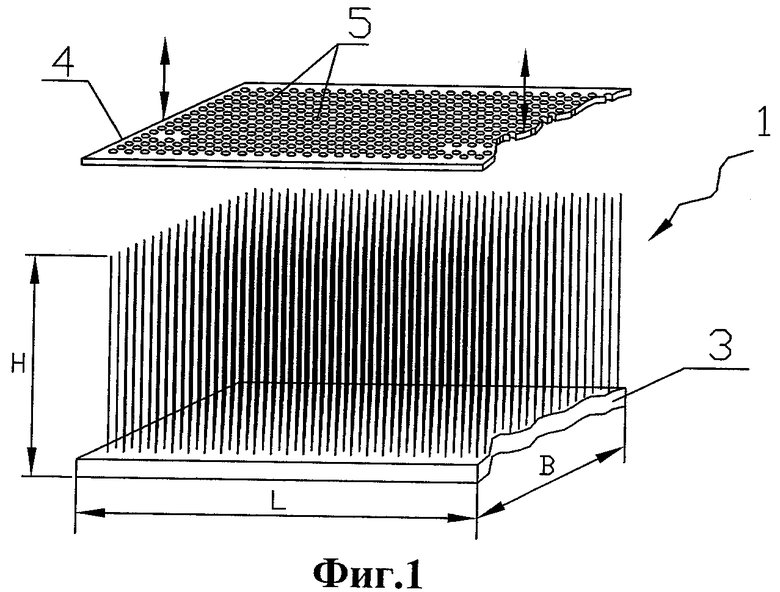

фиг.1 - фрагмент перфорированной металлической матрицы и пакета щетинок,

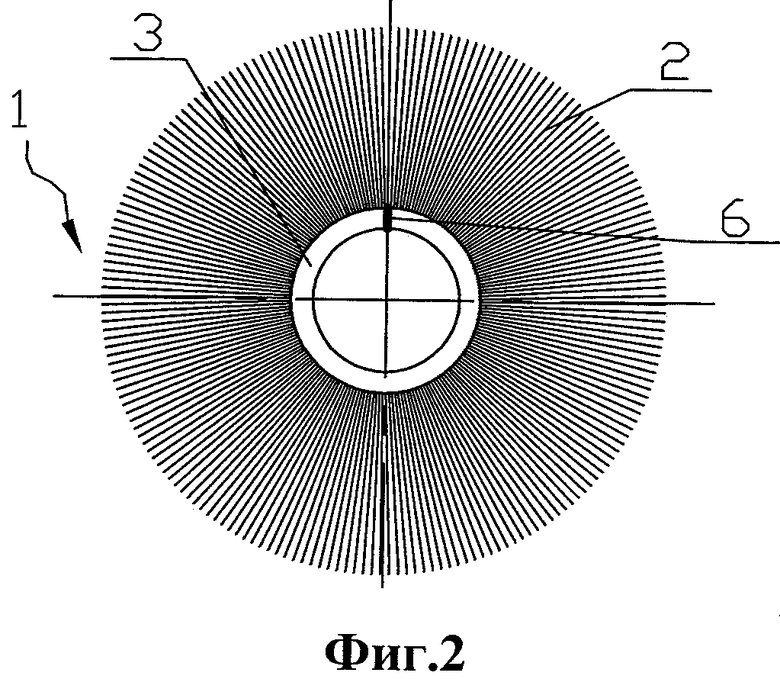

фиг.2 - пакет щетинок, согнутый в кольцо и сваренный по торцам его основания,

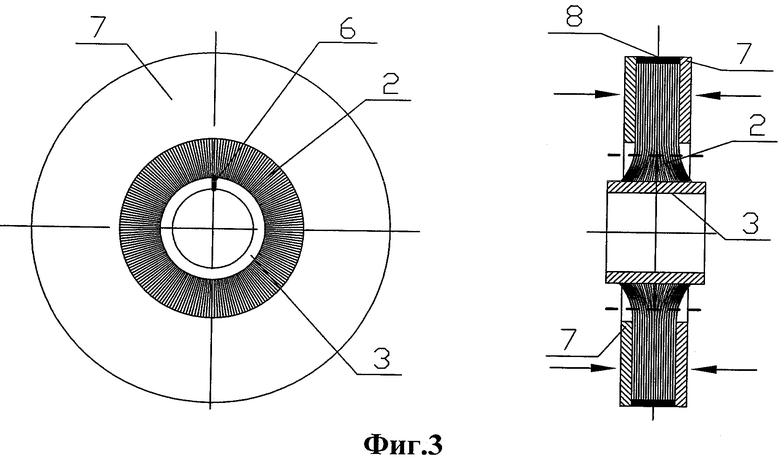

фиг.3 - иллюстрирует наложение кольцевых обойм,

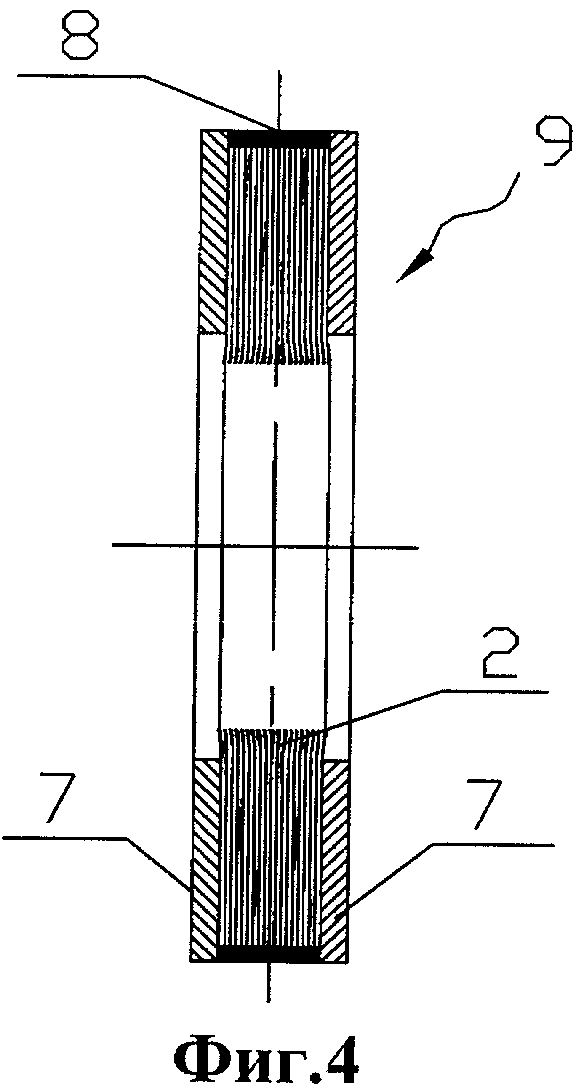

фиг.4 - кольцевое щеточное уплотнение.

Способ осуществляют следующим образом.

Процесс изготовления кольцевого щеточного уплотнения начинается с подготовки металлического бруска 1 (фиг.1). Во избежание дополнительной подгонки размера кольцевого щеточного уплотнения под требуемый размер диаметра уплотнения целесообразно, чтобы длина металлического бруска 1 была бы равна длине окружности кольцевого щеточного уплотнения.

Из металлического бруска 1 формируют пакет металлических щетинок 2. Лучшим известным способом для этого формирования является виброимпульсная электрохимическая обработка (ВИЭХО). Металлический брусок 1 помещают в устройство для виброимпульсной электрохимической обработки (не показано), устанавливают над ним перфорированную металлическую матрицу 4 и производят ВИЭХО. Отверстия 5 перфорированной металлической матрицы 4 должны соответствовать диаметру получаемых в результате ВИЭХО металлических щетинок 2. Для обеспечения более плотного прилегания щетинок 2 друг к другу отверстия 5 в перфорированной металлической пластине 4 выполняют с минимально возможным шагом.

При обработке матрица 4 опускается на поверхность металлического бруска 1. С поверхности металлического бруска 1 вытравливается металл, за исключением тех мест, где в перфорированной металлической матрице 4 выполнены отверстия 5. В результате по глубине бруска 1 будут формироваться торчащие металлические щетинки 2. Причем при обработке с помощью ВИЭХО перфорированную металлическую матрицу 4 опускают не на всю глубину металлического бруска 1, поэтому в его нижней части остается не обработанный участок, который служит скрепляющей основой, образуя общее основание 3 для полученных металлических щетинок 2. Таким образом, сформирован пакет свободных металлических щетинок 2, отходящих от общего основания 3.

Полученную заготовку для изготовления щеточного уплотнения вынимают из устройства и сгибают основание 3 в кольцо (фиг.2) так, чтобы металлические щетинки 2 были направлены наружу, и сваривают торцы согнутого основания 3 сварным швом 6.

После сварки 6 торцов с обеих сторон щетинок 2 накладывают кольцевые обоймы 7 (фиг.3) и обжимают ими щетинки 2.

Обоймы 7 изготавливают равновеликими, при этом диаметр внутренней (меньшей) окружности обойм превышает наружный диаметр согнутого основания 3, а наружная окружность, при наложении, не превышает длины щетинок 2, т.е. при наложении наружная окружность обойм совпадает как бы заподлицо с концами щетинок 2.

Наложенные обоймы 7 сваривают совместно со щетинками 2 по наружному диаметру обойм 7 сварным швом 8.

Предлагаемый способ изготовления позволяет располагать щетинки 2 под любым углом к скрепляющей основе 3, сдвигая обоймы 7 относительно друг друга.

После сварки щетинки 2 отрезают от скрепляющей основы 3, по пунктиру (фиг.3), между основанием и внутренним диаметром обоймы, доводя диаметр уплотнения 9 (фиг.4) до требуемого размера (Дупл.), и, отделив основание 3, получают щеточное уплотнение 9 (фиг.4).

Во избежание дополнительной подгонки размера (Дупл.) кольцевого щеточного уплотнения целесообразно, чтобы длина металлического бруска 1 была равна длине окружности кольцевого щеточного уплотнения заданного диаметра (Дупл.).

При изготовлении пакета ВИЭХО между щетинками 2 образуется зазор, равный ширине перемычек между отверстиями 5. Под действием сжатия кольцевыми обоймами 7 щетинки 2 плотно прилегают друг к другу, без зазоров, устраняя нежелательные перетечки рабочего тела через уплотнение 9 и тем самым повышая надежность щеточного уплотнения.

Отказ от операций намотки и укладки отдельных проволочек снижает трудоемкость изготовления щеточных уплотнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2008 |

|

RU2389927C1 |

| ЩЁТОЧНОЕ УПЛОТНЕНИЕ | 2019 |

|

RU2719753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485373C1 |

Изобретение относится к области уплотнительной техники. Для изготовления кольцевого щеточного уплотнения формируют из металлического бруска пакет металлических щетинок, отходящих от общего основания. Сгибают основание в кольцо с торчащими наружу щетинками и сваривают торцы согнутого основания. Затем накладывают и обжимают щетинки с обеих сторон равновеликими кольцевыми обоймами, наружная окружность которых совпадет с концами щетинок, отходящих от основания, а диаметр внутренней окружности больше наружного диаметра согнутого основания, и сваривают по наружному диаметру обоймы со щетинками. После чего щетинки обрезают между основанием и внутренним диаметром обойм, и, отделив основание, получают щеточное уплотнение. Техническим результатом является снижение трудоемкости изготовления и повышение надежности сборки кольцевого щеточного уплотнения. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления кольцевого щеточного уплотнения, при котором формируют из металлического бруска пакет металлических щетинок, отходящих от общего основания, сгибают основание в кольцо с торчащими наружу щетинками и сваривают торцы согнутого основания, затем накладывают и обжимают щетинки с обеих сторон равновеликими кольцевыми обоймами, наружная окружность которых совпадает с концами щетинок, отходящих от основания, а диаметр внутренней окружности больше наружного диаметра согнутого основания, сваривают по наружной окружности обоймы со щетинками, затем обрезают щетинки между основанием и внутренней окружностью обойм и, отделив основание, получают щеточное уплотнение.

2. Способ по п.1, отличающийся тем, что длина металлического бруска равна длине окружности кольцевого щеточного уплотнения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| US 4934759 A, 19.06.1990 | |||

| SU 1462917 A1, 27.11.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 1996 |

|

RU2133396C1 |

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 0 |

|

SU211275A1 |

| GB 2001400 A, 31.01.1979. | |||

Авторы

Даты

2011-09-27—Публикация

2010-03-23—Подача