Настоящее предложение относится к машиностроению и наибольшее применение может найти в двигателестроении.

Предлагаемое техническое решение представляет собой способ изготовления щеточного уплотнения, заключающийся в том, что собирают торообразную оправку, состоящую из кольцевого основания и двух боковых кольцевых обойм, причем перед сборкой оправки на основание наносят боковые скосы, а на обоймах выполняют наклонные срезы, кроме того, на периферийной части обойм высверливают соосные отверстия, затем основание помещают между обоймами так, чтобы последние были состыкованы со скосами основания, обоймы соединяют между собой через соосные отверстия, в которые вставляют крепежные элементы, в результате чего основание и две обоймы образуют неразъемную оправку, затем наматывают упругий материал на оправку и прижимают его кольцевыми щеками, далее обрезают по окружности и удаляют периферийные части обойм вместе с прилегающим участком материала и крепежными элементами, после чего скрепляют в месте среза упругий материал со смежными обоймой и щекой, обрезают по окружности и удаляют внутренний участок упругого материала совместно с прилегающей частью основания. В последнюю очередь разделяют смежные кольцевые обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения.

Для осуществления способа предлагается устройство для изготовления щеточного уплотнения, содержащее торообразную оправку, предназначенную для намотки на нее упругого материала, например металлической проволоки, и состоящую из кольцевого основания и двух боковых кольцевых обойм, а также две щеки, прижимающие упругий материал к оправке после намотки, обрезающее устройство и скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными обоймой и щекой. Основание имеет боковые скосы, а на обоймах выполнены наклонные срезы так, что срезы обойм и скосы основания состыкованы между собой, образуя оправку, причем для жесткого фиксирования основания в оправке на периферийных участках обойм просверлены соосные отверстия, в которые вставлены крепежные элементы. На кольцевые поверхности оправки нанесены осевые насечки.

Известен способ изготовления щеточного уплотнения (патент России 1462917 A1, F 16 J 15/16, 1987г.), заключающийся в предварительной нарезке пучков проволоки заданной длины и последовательной укладке их по окружности обоймы вдоль радиуса или под углом, затем прижатии их щекой и жестком скреплении проволоки со смежными с ней обоймой и щекой.

Реализация известного способа характеризуется повышенной трудоемкостью, связанной с длительным вырезанием пучков и укладыванием их на обойму.

Наиболее близким техническим решением, выбранным в качестве прототипа (патент США 4934759 Re 34398 300-11, 1993г.), является способ, заключающийся в том, что собирают торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, наматывают на оправку упругий материал, например металлическую проволоку, который затем прижимают двумя кольцевыми щеками к оправке, скрепляют по периферии оправки упругий материал со смежными с ним обоймой и щекой и обрезают внутренний участок упругого материала до требуемого размера. В результате получают два готовых комплекта щеточного уплотнения.

В прототипе также описано устройство для изготовления щеточного уплотнения, содержащее торообразную оправку, предназначенную для намотки на нее упругого материала, например металлической проволоки, и состоящую из кольцевого основания и двух боковых кольцевых обойм, а также две щеки, прижимающие упругий материал к оправке после намотки, обрезающее устройство и скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными обоймой и щекой.

Недостаток прототипа состоит в том, что элементы оправки - обоймы и основание - не соединены жестко друг с другом и вследствие этого перед намоткой упругого материала и (или) в процессе намотки могут распадаться или смещаться. Кроме того, при использовании известного метода затруднительно наматывать упругий материал под углом к радиусу из-за опасности его смещения по внешней или внутренней окружности оправки.

Предлагаемый способ отличается от известного тем, что перед намоткой упругого материала на основание наносят боковые скосы, а на обоймах выполняют наклонные срезы, кроме того, на периферийной части обойм высверливают соосные отверстия, затем основание помещают между обоймами так, чтобы их срезы были состыкованы со скосами основания, и обоймы соединяют между собой через соосные отверстия, вставляя в них крепежные элементы, в результате чего основание и две обоймы образуют неразъемную оправку, а после намотки упругого материала на оправку и прижатия его кольцевыми щеками периферийные части обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, затем, после скрепления в месте среза упругого материала со смежными обоймой и щекой, обрезают по окружности и удаляют внутренний участок упругого материала совместно с прилегающей частью основания, после чего разделяют смежные кольцевые обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения.

Предлагаемый способ отличается от известного также тем, что на кольцевые поверхности оправки наносят осевые насечки, которые не позволяют наматываемому упругому материалу свободно смещаться вдоль наружной или внутренней окружности.

Предлагаемое устройство отличается от известного тем, что элементы оправки, на которую будет наматываться упругий материал, имеют следующие особенности: на основание нанесены боковые скосы, а на обоймах выполнены наклонные срезы так, что при сборке оправки срезы обойм и скосы основания состыкованы между собой, причем для жесткого крепления основания в оправке на периферийных участках обойм просверлены соосные отверстия, в которые вставлены крепежные элементы.

Предлагаемое устройство отличается от известного также тем, что на кольцевые поверхности оправки нанесены осевые насечки.

Преимущество предложенного способа и реализующего его устройства состоит в том, что элементы оправки - две обоймы и основание - жестко скреплены между собой. Только в конце процесса изготовления щеточного уплотнения - т. е. после обрезания обойм по периферии, скрепления упругого материала со смежными обоймой и щекой и обрезания упругого материала по внутреннему диаметру - обоймы легко разделяются на два готовых комплекта щеточных уплотнений.

Кроме того, преимуществом предлагаемого способа и реализующего его устройства является то, что обоймы расположены вплотную друг к другу, т.е. толщина оправки - минимальная, что позволяет сократить расход упругого материала по сравнению с прототипом, при прочих равных условиях: диаметр проволоки, толщина щеточного уплотнения, его наружный и внутренний диаметр. Дополнительное преимущество предлагаемого способа и реализующего его устройства состоит в том, что на наружной и внутренней окружных поверхностях оправки нанесены осевые насечки. Это позволяет наматывать на нее упругий материал под углом к радиусу, т.к. насечки препятствуют нежелательному свободному смещению упругого материала по окружности.

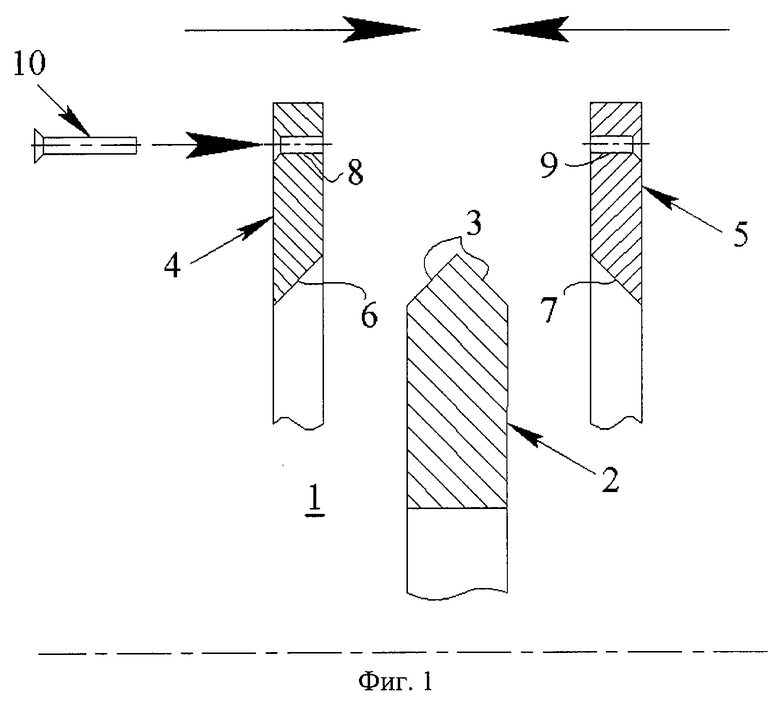

Предлагаемый способ и реализующее его устройство поясняются чертежами, на которых показано:

на фиг.1 - элементы оправки, подготовленные к сборке;

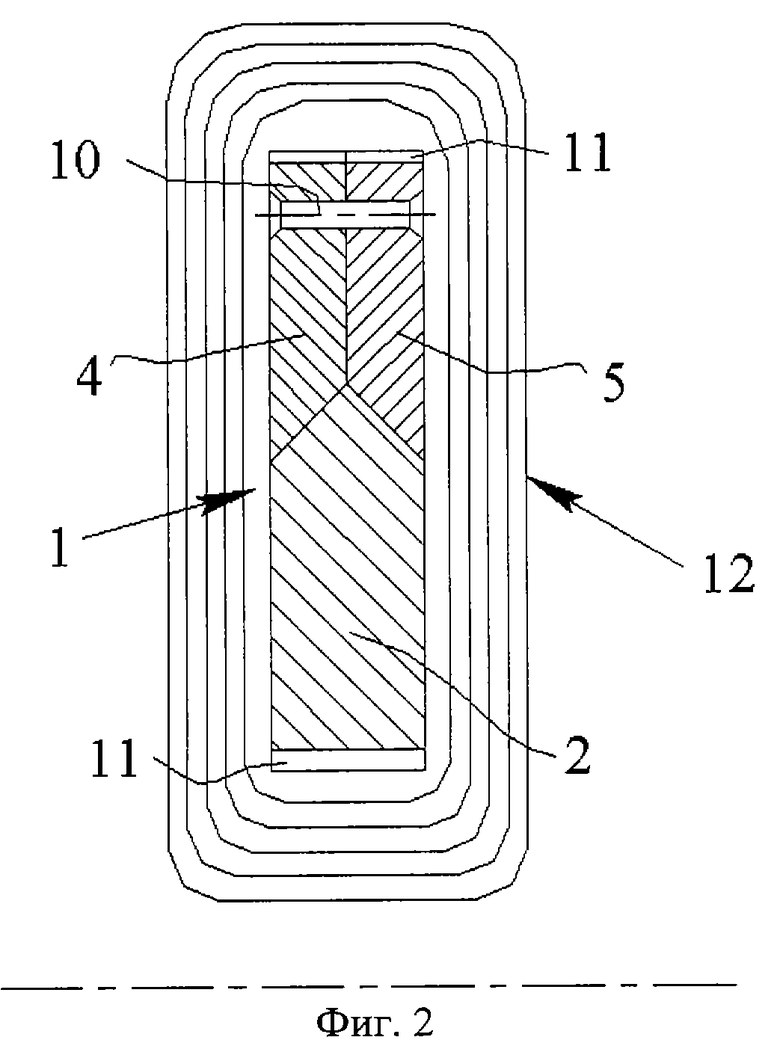

на фиг.2 - оправка с намотанным упругим материалом;

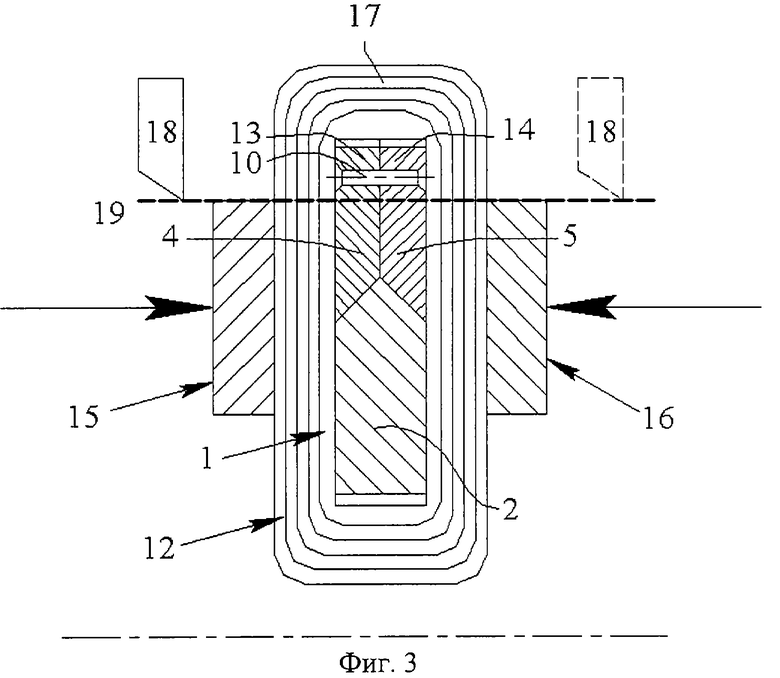

на фиг. 3 - намотанная оправка после обрезки по периферии и скрепления упругого материала со смежными щекой и обоймой;

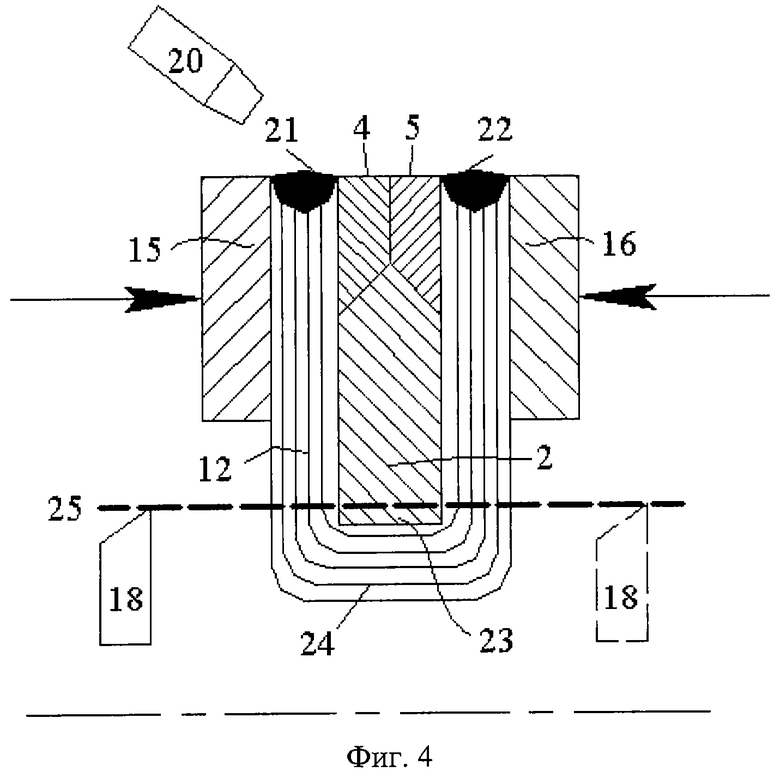

на фиг. 4 - оправка после обрезки по внутренней окружности упругого материала и прилегающего участка основания;

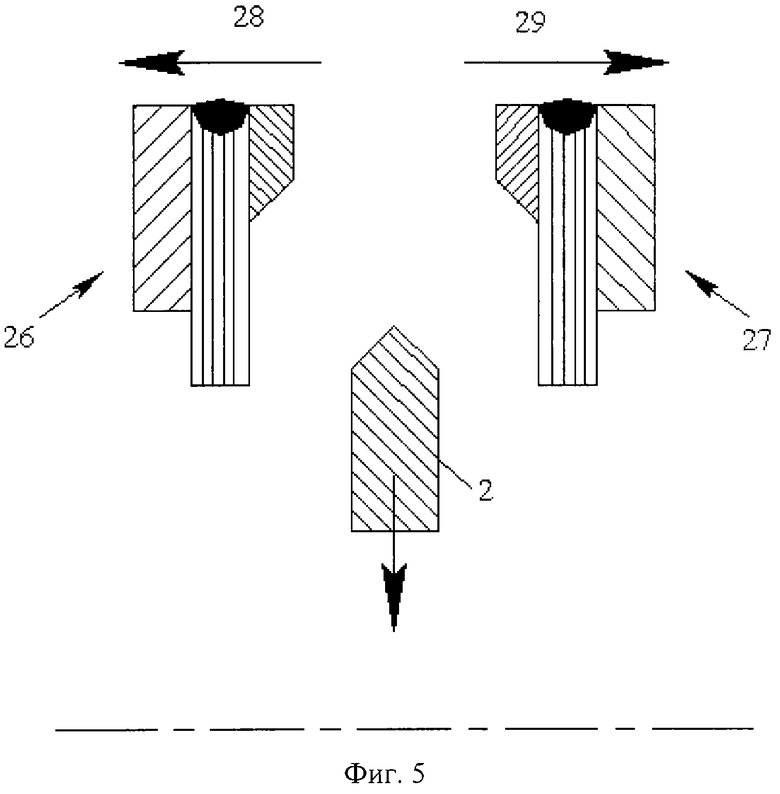

на фиг.5 - разделение двух комплектов уплотнения и удаление остатков основания.

Устройство, реализующее способ изготовления щеточного уплотнения, содержит торообразную оправку 1, кольцевое основание 2 с боковыми скосами 3, две боковые кольцевые обоймы 4, 5 с наклонными срезами 6, 7 и соосными отверстиями 8, 9 соответственно, крепежные элементы 10, осевые насечки 11, упругий материал 12, периферийные части 13, 14 обойм 4, 5 соответственно, две щеки 15, 16, прилегающий участок 17 упругого материала 12, обрезающее устройство 18, ограничивающую окружность 19, скрепляющее оборудование 20 и места скрепления 21, 22, внутреннюю часть 23 основания 2, прилегающий участок 24 упругого материала 12, ограничивающую окружность 25, а также два комплекта готового щеточного уплотнения 26, 27, разведенные по направлениям 28, 29.

Процесс изготовления щеточного уплотнения начинается с подготовки элементов торообразной оправки 1 (фиг.1) к сборке. Оправка 1 включает следующие основные элементы: кольцевое основание 2 и две боковых кольцевых обоймы 4, 5. На основании 2 выполняют боковые скосы 3, а на обоймах 4, 5 - соответствующие им наклонные срезы 6, 7. Кроме того, в обоймах 4, 5 просверливают соосные отверстия 8, 9. При сборке оправки 1 срезы 6, 7 обойм 4, 5 совмещают со скосами 3 основания 2, а в соосные отверстия 8, 9 обойм 4, 5 устанавливают крепежные элементы 10 так, что основание 2 жестко зафиксировано между обоймами 4, 5, в целом образуя неразъемную оправку 1 (фиг.2).

Дополнительно на кольцевые поверхности оправки 1 наносят осевые насечки 11, позволяющие равномерно наматывать упругий материал 12, в том числе и под заданным углом к радиусу оправки. Насечки 11 не позволяют самопроизвольно сдвигаться упругому материалу 12 вдоль по окружности, как при намотке, так и в дальнейшем процессе изготовления щеточного уплотнения. Намотку упругого материала 12 на оправку 1 ведут до требуемой толщины.

После намотки упругий материал 12 прижимают кольцевыми щеками 15, 16 (фиг. 3) к оправке 1. Затем с помощью обрезающего устройства 18 обрезают по окружности 19 и удаляют периферийную часть 13, 14 обойм 4, 5 вместе с прилегающим участком 17 упругого материала 12 и с крепежными элементами 10 и скрепляют в месте среза 21, 22 (фиг.4) с помощью скрепляющего оборудования 20 упругий материал 12 со смежными обоймой 4 (или 5) и щекой 15 (или 16) соответственно. Далее с помощью обрезающего устройства 18 обрезают по окружности 25, соответствующей требуемому внутреннему диаметру щеточного уплотнения, и удаляют внутреннюю часть 23 основания 2 и прилегающий участок 24 упругого материала 12. Затем разделяют по направлениям 28, 29 (фиг.5) два полностью готовых комплекта щеточного уплотнения 26, 27. При этом оставшаяся часть основания 2 выпадает и удаляется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ШАРИКОПОДШИПНИКА ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205106C1 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОГО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА | 2001 |

|

RU2188340C1 |

Изобретение относится к машиностроению и наибольшее применение может найти в двигателестроении. Способ изготовления щеточного уплотнения и устройство для его осуществления состоит в том, что собирают торообразную оправку, состоящую из кольцевого основания и двух боковых кольцевых обойм. Далее обычным приемом наматывают упругий материал на оправку, прижимают его кольцевыми щеками, обрезают упругий материал по наружному диаметру оправки и скрепляют его со смежными обоймой и щекой, а затем обрезают упругий материал по внутреннему диаметру до требуемого размера. Перед сборкой оправки на основание наносят боковые скосы, а на обоймах выполняют наклонные срезы, кроме того, на периферийной части обойм высверливают соосные отверстия, затем основание помещают между обоймами так, чтобы наклонные срезы обойм были состыкованы со скосами основания. Дополнительно обоймы соединяют между собой через просверленные соосные отверстия, в которые вставляют крепежные элементы, в результате чего основание и две обоймы образуют неразъемную оправку. Для фиксации упругого материала по наружной и внутренней кольцевым поверхностям оправки на ней нанесены осевые насечки. При обрезании упругого материала по наружной окружности вместе с ним обрезают и прилегающие периферийные части обойм вместе с крепежными элементами. При обрезании упругого материала по внутренней окружности удаляют и прилегающую часть оправки (основания). В последнюю очередь разделяют смежные обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения. Изобретение сокращает расход упругого материала. 2 с. и 2 з.п. ф-лы, 5 ил.

| US 4934759 А, 19.06.1990 | |||

| SU 1462916 А1, 10.10.1996 | |||

| US 5678898 А, 21.10.1997 | |||

| US 6231047 В1, 15.05.2001 | |||

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| Способ изготовления щеточного уплотнения | 1990 |

|

SU1756702A1 |

Авторы

Даты

2003-08-20—Публикация

2001-10-01—Подача