Изобретение относится к технологии изготовления уплотнений и может быть использовано в газотурбостроении, машиностроении, авиадвигателестроении и других областях техники.

Повышение эффективности работы газовых и паровых турбин связано с совершенствованием конструкций и технологий изготовления радиальных уплотнений газовоздушного тракта, позволяющих сократить утечки рабочей среды между разделяемыми полостями. Одними из перспективных видов уплотнений являются щеточные, представляющие собой круговой массив множества близкорасположенных малоразмерных уплотнительных элементов - щетинок (например, Патент РФ №2210694. МПК F16J 15/32. Способ изготовления щеточного уплотнения и устройство для его осуществления. Опубл. 20.08.2003).

Известно, что для обеспечения оптимальной работы уплотнения уплотнительные элементы (щетинки) должны быть достаточно упругими, чтобы компенсировать колебания радиального зазора в условиях высокой вибрации, а величина натяга должна соответствовать величине, при которой мощность, затрачиваемая на преодоление силы трения в одном уплотнении, не превышает 0,15% от мощности, потребляемой валом при максимальном его вращении.

Известно щеточное уплотнение, содержащее кольцевой пакет свободных с одного конца и закрепленных с другого уплотнительных элементов, зазоры между которыми заполнены фиксирующим и герметизирующим составом, при этом пакет закреплен между боковыми пластинами, а уплотнительные элементы кольцевого пакета выполнены в виде капиллярных трубок, заполненных антифрикционным материалом (А.С. СССР №1725609. МПК F16J 15/16. Щеточное уплотнение. Опубл. 2005).

Недостатком рассматриваемого уплотнения является разрушение герметика в результате разогрева элементов щеточного уплотнения при контакте с вращающимся ротором, вследствие чего увеличивается утечка рабочего тела и снижается ресурс работы уплотнения.

Известно также щеточное уплотнение, выполненное в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, при этом состыкованные элементы выполнены одинаковыми по наружному диаметру (А.С. СССР №1462916. МПК F16J 15/16. Способ изготовления щеточного уплотнения. Опубл. 1996 г.).

Недостатком известных устройств является повышенная утечка рабочего тела из-за значительных зазоров между проволочными щетинками.

Наиболее близким техническим решением к заявленному является щеточное уплотнение, содержащее размещенные по окружности в корпусе пучки проволочек, расположенные в плоскости, перпендикулярной оси вращения вала, причем проволочки выполнены из различных материалов. При этом проволочки из материала с высоким коэффициентом теплопроводности расположены внутри пучков, а проволочки из материала с более высоким значением модуля упругости - снаружи (А.С. СССР №1665136. МПК F16J 15/16. Щеточное уплотнение. Бюл. №27 1991 г).

Недостатком данной конструкции является то, что размещение в одном пучке проволочек из материалов с различными значениями модуля упругости приводит к неравномерности работы элементов уплотнения и к повышению зазоров между щетинами за счет различной пластической деформации элементов, выполненных из различных материалов. В результате возникает эффект расклинивания одних щетинок другими, что снижает герметичность уплотнения и приводит к повышенной утечке рабочего тела.

Требуемая степень герметичности полостей обеспечивается определенным количеством плотно уложенных металлических проволок-щетинок в зазоре уплотняемой пары. В одной уплотняющей ступени они укладываются одна относительно другой в несколько слоев и образуют довольно большой по ширине слой щеточных элементов между боковыми пластинами. Возможен вариант выполнения небольшого количества слоев металлических щетинок между боковыми пластинами одной ступени, но тогда для обеспечения требуемой герметичности полостей формируют набор таких элементов в несколько ступеней. Увеличение плотности и количества слоев щетинок приводит к повышению жесткости массива щеточных элементов и, как следствие, к чрезмерному обжатию уплотняемой поверхности, что снижает мощность на валу двигателя и его ресурс из-за быстрого износа контактирующих пар.

Другим недостатком известных уплотнений (Патент РФ №2210694, А.С. СССР №№1725609, 1462916,1665136) является недостаточно высокая износостойкость щетинок при трении о контактную поверхность, что приводит к потере функциональных свойств уплотнения и возникновению вероятности отрыва щетинок в процессе длительной эксплуатации.

Задачей и техническим результатом данного изобретения является повышение герметичности щеточного уплотнения и увеличение ресурса его работы.

Технический результат достигается за счет того, что в щеточном уплотнении ротора, выполненном в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, со свободным торцом щетки, образующим контактную поверхность, эквидистантную поверхности ротора в зоне их контакта в отличие от прототипа упомянутые прижимная щека, кольцевая проволочная щетка и опорная щека выполнены изогнутыми под радиусом R, обеспечивающим выступ упомянутого свободного торца щетки вперед в сторону набегающего потока.

Кроме того, возможны следующие дополнительные варианты выполнения щеточного уплотнения: упомянутый радиус R выбирают из диапазона от 100 до 500 мм; состыкованные элементы уплотнения выполнены одинаковыми по наружному диаметру, а уплотнение снабжено технологическим кольцом, размещенным на состыкованных элементах и выполненным шириной, соответствующей суммарной ширине упомянутых элементов, а прижимная щека выполнена с торцевым выступом в качестве стыковочного элемента, при этом ее наружная цилиндрическая поверхность выполнена под установочное гнездо;

Поскольку герметичность уплотнения связана с плотностью укладки металлических проволок-щетинок в зазоре уплотняемой пары, то щетинки должны быть достаточно упругими, чтобы длительное время сохранять в процессе эксплуатации свои размерные и геометрические характеристики.

Широко известно [например, Л.Л.Филимонова. Модель работы щеточного уплотнения ГТД. //Вестник двигателестроения. №1, 2011 г., С. 50-57.], что к основным характеристикам щеточного уплотнения относятся такие, как свободная длина щетинок, выступ щетинок из области прижимной щеки, диаметр щетинок и плотность их расположения по сечению щетки. При этом, с увеличением диаметра щетинок уплотнение обеспечивает больший перепад давлений, но при этом ухудшается герметизация.

Увеличение величины выступа щетинок повышает податливость уплотнения, но снижает выдерживаемый уплотнением перепад давлений. Повышение плотности щетинок снижает утечку через уплотнение, однако при этом возрастает значение перепада давлений, выдерживаемых уплотнением. Уменьшение свободной длины щетинок позволяет увеличить выдерживаемый перепад давлений и снизить утечку, но приводит к увеличению жесткости щеточного уплотнения, увеличению тепловыделения от трения щеток по ротору и снижению ресурса щеток. Однако, как показывает практика, нежелательно снижать утечку уменьшением свободной длины щетинок.

В этой связи, в щеточном уплотнении предлагается повысить площадь контакта на границе «уплотнение-ротор» за счет радиуса изгиба R щетки. В данном случае, чем больше радиус изгиба щетки, тем больше площадь контакта с поверхностью ротора, тем больше эффект герметизации. Кроме того, радиус R , при выполнении щетки обеспечивает выступ щетки вперед в сторону набегающего потока, что позволяет обеспечить большую жесткость уплотнения в направлении действия потока, при одновременном повышении его податливости в радиальном наплавлении. Это позволяет, также увеличить как свободную длину щетинок, так и их выступ, без снижения жесткости в направлении действия потока. Очевидно, что если расположить щетинки с выступом в направлении действия потока, как это предлагается сделать в работе [В.А. Мамедов, Ф.Э. Аслан-заде. Применение неметаллических щеточных уплотнений на больших индустриальных газотурбинных двигателях. //Вестник двигателестроения. №1, 2012 г., С. 83-91.], то при повышении податливости уплотнения будет значительно снижена его жесткость в направлении действия потока и эффект герметизации уплотнения резко снизиться.

Известно также много различных способов изготовления щеточных уплотнений из металлической проволоки.

Так, по патенту США (US Patent 6,505,835. F16J 15/32. Brush seals and methods of fabricating brush seals. 2003) щеточное уплотнение включает в себя множество щетинок, расположенных в пазах. Способ закрепления щетинок заключается в размещении их в пазах кольца уплотнения и закреплении щетинок в этих пазах путем вальцовки.

Однако подобное закрепление щетинок не является надежным и не позволяет формировать высокогерметичное уплотнение, поскольку щетинки распределяются в уплотнении неравномерно в виде кисточек.

Известен способ изготовления щеточного уплотнения роторов (US Patent 7,653,993. F16J 15/32. Method of manufacturing a brush seal for sealing between stationary and rotary components. 2010), включающий намотку проволоки на устройство, разделяющее намотанную бухту проволоки на две части, с последующей сваркой и разрезкой бухты проволоки с образованием двух пакетов щеточных уплотнений.

Известен также способ изготовления щеточного уплотнения (патент РФ №2210694, МПК F16J 15/32. Способ изготовления щеточного уплотнения и устройство для его осуществления. 2003 г.), заключающийся в том, что собирают торообразную оправку, состоящую из кольцевого основания и двух боковых кольцевых обойм. Далее обычным приемом наматывают упругий материал на оправку, прижимают его кольцевыми щеками, обрезают упругий материал по наружному диаметру оправки и скрепляют его со смежными обоймой и щекой, а затем обрезают упругий материал по внутреннему диаметру до требуемого размера. Перед сборкой оправки на основание наносят боковые скосы, а на обоймах выполняют наклонные срезы, кроме того, на периферийной части обойм высверливают соосные отверстия, затем основание помещают между обоймами так, чтобы наклонные срезы обойм были состыкованы со скосами основания. Дополнительно обоймы соединяют между собой через просверленные соосные отверстия, в которые вставляют крепежные элементы, в результате чего основание и две обоймы образуют неразъемную оправку. Для фиксации упругого материала по наружной и внутренней кольцевым поверхностям оправки на ней нанесены осевые насечки. При обрезании упругого материала по наружной окружности вместе с ним обрезают и прилегающие периферийные части обойм вместе с крепежными элементами. При обрезании упругого материала по внутренней окружности удаляют и прилегающую часть оправки (основания). В последнюю очередь разделяют смежные обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения. Изобретение сокращает расход упругого материала.

Недостатком известных способов является то, что они не предусматривают формирование щеточного уплотнения, позволяющего одновременно увеличить податливость уплотнения в радиальном направлении и повысить его жесткость в осевом направлении, что позволило бы обеспечить повышенную герметичность щеточного уплотнения и увеличить ресурса его работы.

Задачей и техническим результатом данного изобретения является повышение герметичности щеточного уплотнения и увеличение ресурса его работы.

Технический результат достигается за счет того, что в способе изготовления щеточного уплотнения ротора, при котором по сторонам оправки с полукольцами размещают опорные щеки, наматывают проволоку на два полукольца, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, фиксируют и обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям и производят механическую обработку, в отличие от прототипа, перед обжимом прижимными щеками упомянутую проволочную намотку изгибают пополам на 180 градусов между двух полуколец оправки, образуя симметричную U-образную форму, обеспечивая на изгибе радиус R выбранный из диапазона от 100 до 500 мм, фиксируют упомянутый радиус изгиба проволочек R на намотке, перемещают полукольца оправки относительно друг друга параллельно плоскости проходящей через ось симметрии U-образной формы на угол α, выбираемый из диапазона от 30 до 45 градусов, обеспечивают сохранение полученной формы проволочек в намотке путем их пластической деформации, затем обрезают проволочную намотку на вершине ее U-образного изгиба.

Кроме того, возможны дополнительные приемы осуществления способа изготовления щеточного уплотнения: упомянутую пластическую деформацию проволочек в намотке осуществляют магнитно-импульсным методом; выбирают диаметр упомянутой проволоки из диапазона от 0,3 до 1,4 мм; используют упомянутую проволоку, выполненную из кобальтового или никелевого сплава.

Для реализации способа может быть использовано устройство для изготовления щеточного уплотнения ротора, содержащее оправку в виде колец, установленных концентрично с зазором относительно друг друга и скрепленных по окружности винтами, устройство для намотки и укладки проволоки, катушку с проволокой.

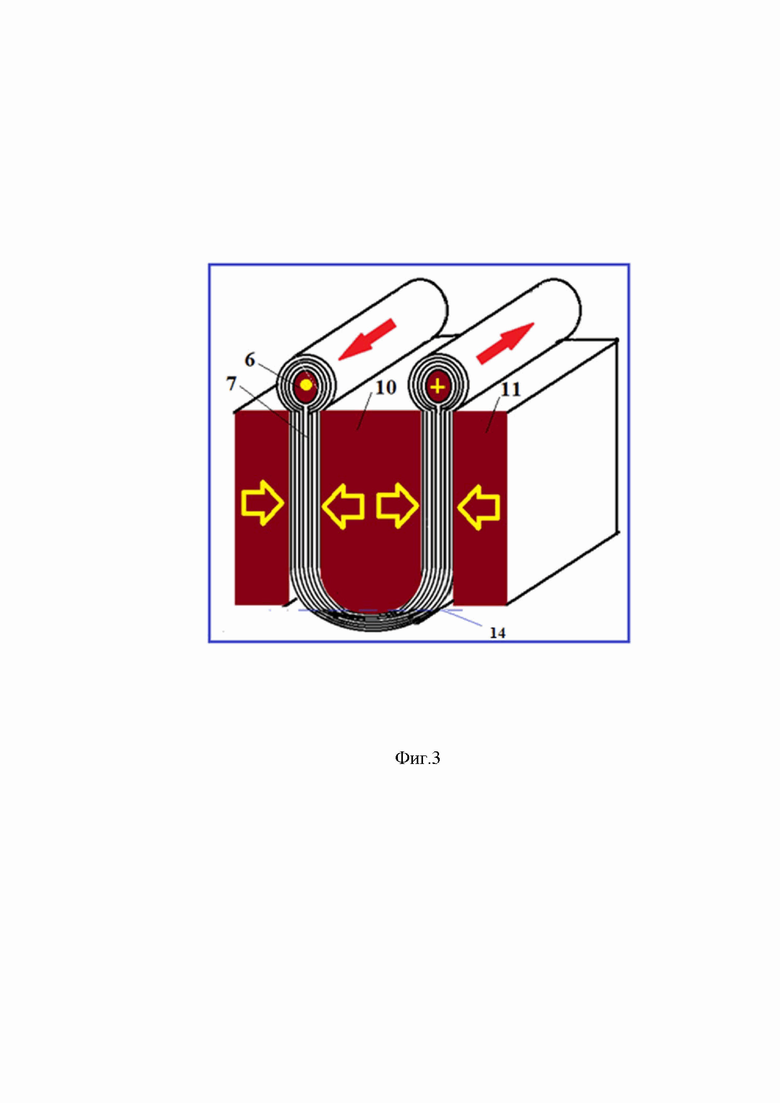

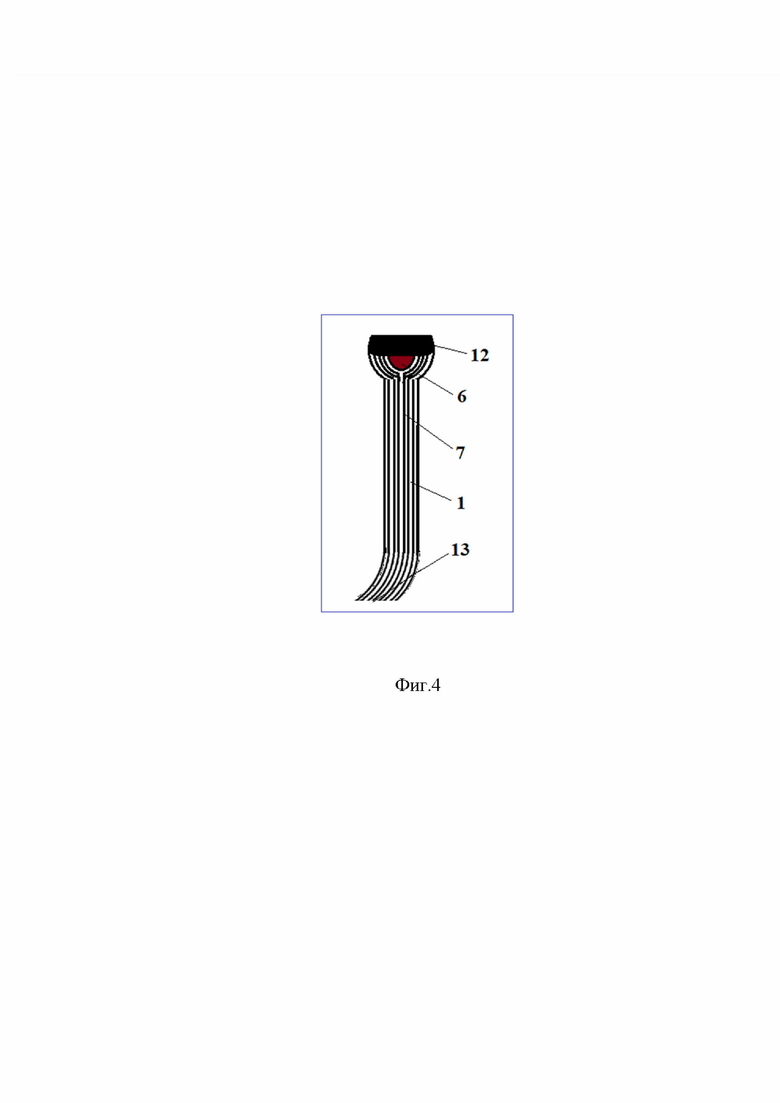

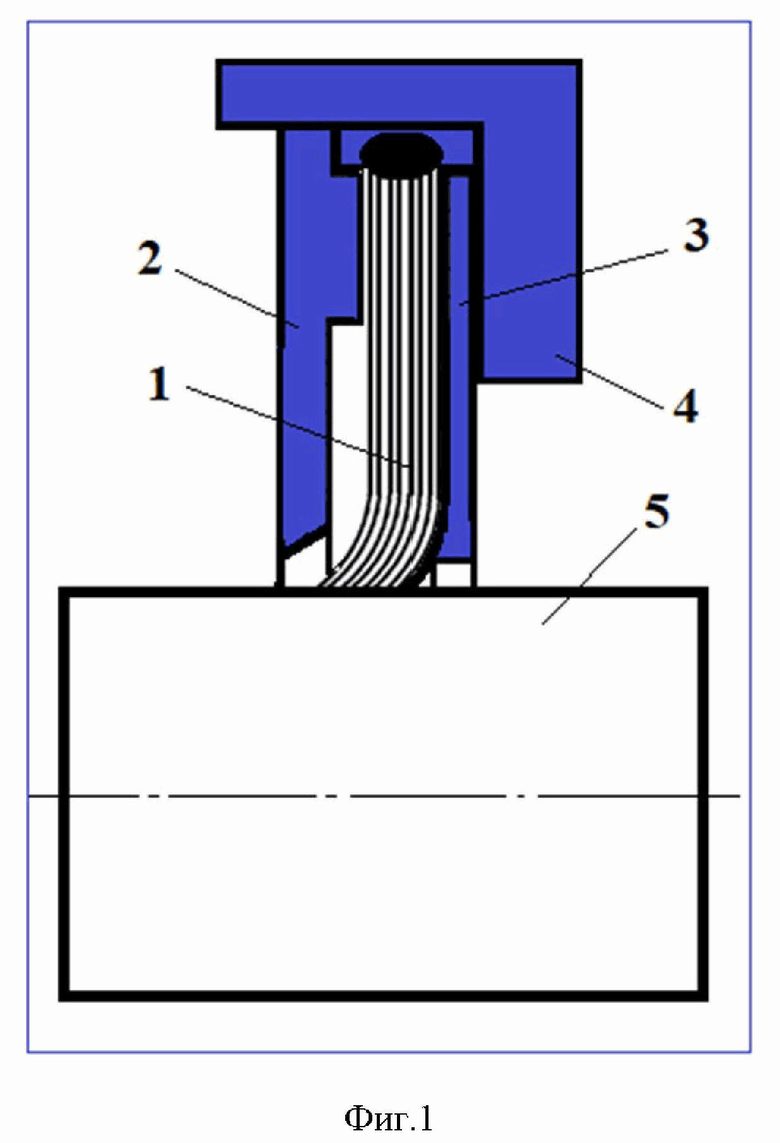

Сущность изобретения поясняется чертежами. На фиг. 1 показано щеточное уплотнение ротора. На фиг. 2 схематично представлен способ изготовления щеточного уплотнения фиг. 2a - схема навивки проволоки на приспособление для навивки, фиг. 2b - схема загиба проволочной навивки на 180 градусов, фиг. 2c - схема формирования U-образного загиба , 2d - схема обрезки проволочной намотки на вершине его U-образного изгиба. На фиг. 3 показана схема формирования продольного наклона щетинок в уплотнении (поворот полуколец оправки относительно друг друга параллельно плоскости проходящей через ось симметрии U-образной формы). На фиг. 4 представлена готовая щетка уплотнения. Фигуры 1-4 содержат: 1 - проволочная щетка, 2 - прижимная щека, 3 - опорная щека, 4 - статор, 5 - ротор, 6 - оправка полукольца, 7 - навитые слои проволоки , 8 - катушка с проволокой, 9 - проволока, 10, 11 - устройство для загиба проволоки, 12 - участок сварки щетки, 13 - зона закругления щетки, 14 - линия реза проволоки. Радиус R - радиус закругления щеточного уплотнения. Полыми стрелками обозначены направления деформации проволочной навивки в процессе изготовления уплотнения, сплошными стрелками обозначен поворот полуколец оправки относительно друг друга параллельно плоскости проходящей через ось симметрии U-образной формы; символами «.» и «+» направление перемещения полуколец: «.» - на наблюдателя, «+» - от наблюдателя.

Щеточное уплотнение ротора (фиг. 1) состоит из прижимной щеки 2 и последовательно состыкованных с ней кольцевой проволочной щетки 1 и опорной щеки 3. Наружная цилиндрическая поверхность прижимной щеки 2 выполнена под установочное гнездо в статоре 4.

Стыковочные элементы выполнены одинаковыми по наружному диаметру. В опорной щеке 3 щеточного уплотнения может быть установлен фиксирующий штифт.

Для изготовления щеточного уплотнения роторов используют устройство (фиг. 2), включающее оправку полукольца 6, содержащую скрепленные между собой наружное, среднее и внутреннее кольца. Устройство снабжено катушкой 8 с проволокой 9. Устройство также снабжено центрирующими обоймами со ступицами, связанными крепежными элементами.

Способ изготовления щеточного уплотнения роторов заключается в следующем. Вначале собирают оправку полукольца 6 (фиг. 2а). Затем на оправку полукольца 6 наматывают слой проволоки 9 с катушки 8, формируя проволочную намотку 7. Проволочную намотку 7 (фиг. 2b) изгибают устройством для загиба проволоки 10 и 11 пополам на 180 градусов между двух оправок полукольц 6, образуя симметричную U-образную форму, обеспечивая в зоне закругления щетки 13 радиус R выбранный из диапазона от 100 до 500 мм, фиксируют упомянутый радиус изгиба проволочек R на намотке 7, поворачивают полукольца оправки 6 (фиг. 2c и фиг. 3) относительно друг друга параллельно плоскости проходящей через ось симметрии U-образной формы намотки 7 на угол α, выбираемый из диапазона от 30 до 45 градусов. Обеспечивают сохранение полученной формы проволочек в намотке 7 путем их пластической деформации, затем обрезают проволочную намотку 7 (фиг. 2d) на вершине его U-образного изгиба по линии резки 14, затем сваривают намотку 7 в месте контакта с оправкой полукольца 6 по их наружным цилиндрическим поверхностям, производят ее механическую обработку и получают две проволочные щетки 1 (фиг. 4).

Пример

Для оценки работоспособности щеточных уплотнений, были проведены следующие испытания. Образцы щеточных уплотнений были изготовлены как по способу-прототипу (патент РФ №2210694), так и по предлагаемому способу. Диаметр проволочек для щеточного уплотнения в обеих случаях составлял 0,3 мм, 1 мм, 1,4 мм. Условия испытаний: линейная скорость - 80 м/c, зазор - 90 мкм. α от 30 до 45 градусов

Средняя величина утечек через сравниваемые варианты щеточных уплотнений

Предлагаемое щеточное уплотнение позволило снизить величину утечки, в среднем почти в три раза (таблица).

Средняя величина износа уплотнений за 150 часов работы составила:

- для прототипа - 0,33 мм.

- для предлагаемого уплотнения - 0,16 мм.

Таким образом, предложенное щеточное уплотнение и способ его изготовления позволил достичь поставленного в изобретении технического результата - повышения герметичности щеточного уплотнения и увеличения ресурса его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| ЩЁТОЧНОЕ УПЛОТНЕНИЕ | 2019 |

|

RU2719753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ РОТОРОВ | 2012 |

|

RU2497645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2425269C1 |

Изобретение относится к технологии изготовления уплотнений и может быть использовано в газотурбостроении, машиностроении, авиадвигателестроении и других областях техники. Щеточное уплотнение ротора, выполненное в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, со свободным торцом щетки, образующим контактную поверхность, эквидистантную поверхности ротора в зоне их контакта. При этом прижимная щека, кольцевая проволочная щетка и опорная щека выполнены изогнутыми под радиусом R, обеспечивающим выступ свободного торца щетки вперед в сторону набегающего потока. Способ, при котором по сторонам оправки размещают опорные щеки, наматывают проволоку, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям. При этом проволочную намотку изгибают пополам на 180 градусов между двух полуколец оправки, образуя U-образный изгиб, формируют радиус изгиба проволочек R и обрезают проволочную намотку на вершине ее U-образного изгиба. Изобретение повышает герметичность щеточного уплотнения и увеличивает ресурс его работы. 2 н. и 6 з.п. ф-лы, 4 ил. 1 пр, 1 табл.

1. Щеточное уплотнение ротора, выполненное в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, со свободным торцом щетки, образующим контактную поверхность, эквидистантную поверхности ротора в зоне их контакта, отличающееся тем, что упомянутые прижимная щека, кольцевая проволочная щетка и опорная щека выполнены изогнутыми под радиусом R , обеспечивающим выступ упомянутого свободного торца щетки вперед в сторону набегающего потока.

2. Щеточное уплотнение по п. 1, отличающееся тем, что упомянутый радиус R выбирают из диапазона от 100 до 500 мм.

3. Щеточное уплотнение по любому из пп. 1, 2 отличающееся тем, что состыкованные элементы уплотнения выполнены одинаковыми по наружному диаметру, а уплотнение снабжено технологическим кольцом, размещенным на состыкованных элементах и выполненным шириной, соответствующей суммарной ширине упомянутых элементов, а прижимная щека выполнена с торцевым выступом в качестве стыковочного элемента, при этом ее наружная цилиндрическая поверхность выполнена под установочное гнездо.

4. Способ изготовления щеточного уплотнения ротора, при котором по сторонам оправки с полукольцами размещают опорные щеки, наматывают проволоку на два полукольца, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, фиксируют и обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям и производят механическую обработку, отличающийся тем, что перед обжимом прижимными щеками упомянутую проволочную намотку изгибают пополам на 180 градусов между двух полуколец оправки, образуя симметричную U-образную форму, обеспечивая на изгибе радиус R выбранный из диапазона от 100 до 500 мм, фиксируют упомянутый радиус изгиба проволочек R на намотке, перемещают полукольца оправки относительно друг друга параллельно плоскости проходящей через ось симметрии U-образной формы на угол α, выбираемый из диапазона от 30 до 45 градусов, обеспечивают сохранение полученной формы проволочек в намотке путем их пластической деформации, затем обрезают проволочную намотку на вершине ее U-образного изгиба.

5. Способ по п. 4, отличающийся тем, что упомянутую пластическую деформацию проволочек в намотке осуществляют магнитно-импульсным методом.

6. Способ по п. 5, отличающийся тем, что выбирают диаметр упомянутой проволоки из диапазона от 0,3 до 1,4 мм.

7. Способ по любому из пп. 4-6, отличающийся тем, что используют упомянутую проволоку, выполненную из кобальтового сплава.

8. Способ по любому из пп. 4-6, отличающийся тем, что используют упомянутую проволоку, выполненную из никелевого сплава.

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| RU 2012128914, 10.01.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 1991 |

|

RU2016304C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 2019 |

|

RU2705103C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2158864C2 |

Авторы

Даты

2023-10-23—Публикация

2023-02-24—Подача