Область техники, к которой относится изобретение

Настоящее изобретение относится к гибкой трубе, более конкретно к гибкой трубе со встроенными концевыми соединительными элементами.

Конструкция рассматриваемой гибкой трубы, в частности, но необязательно, приспособлена к применению в нефтедобывающей промышленности для транспортировки жидкостей или газов.

Уровень техники

Гибкие трубы такого рода обычно сравнительно коротки, редко имеют длину более двенадцати метров, при этом позволяют осуществлять гибкое соединение неподвижных элементов.

Когда требуются длины, которые превышают имеющиеся в наличии отрезки, множество гибких труб может быть соединено вместе.

Эти гибкие трубы, в частности, в условиях нефтедобывающей промышленности могут подвергаться очень высоким нагрузкам.

Давление выходящих продуктов, которые они транспортируют, может превосходить 1000 бар (т.е. 100 МПа), а температура может быть более 150°С. Выходящие продукты могут состоять из жидкостей или газов, которые могут быть высокоагрессивными, таких как нефть, ароматические углеводороды, вода, сульфид водорода (H2S) или углекислый газ (CO2).

Такие трубы могут подвергаться разнообразным внешним нагрузкам, включая, в частности, тянущие усилия на концах во время их соединения, воздействие температур в интервале от -40°С до +70°С, абразивное истирание о грунт.

Срок службы труб разный в зависимости от области их применения, но в общем случае он должен быть больше 10 лет, при этом конструкция труб должна гарантировать безопасность персонала и оборудования.

Трубы должны быть легкими для облегчения их транспортирования и работы с ними.

Трубы должны быть оснащены средствами защиты от повреждения при слишком малом радиусе изгиба.

В нижеследующем описании термин «гибкая труба» означает узел, состоящий из «тела трубы» (гибкого цилиндрического трубчатого основного участка) вместе с двумя концевыми соединительными элементами - по одному соединительному элементу, установленному на каждом из концов основного участка.

В поперечном сечении тело трубы в направлении изнутри наружу, в общем, состоит из «каркаса»; «рубашки»; необязательного «дренажного слоя»; «армирующего слоя»; необязательного одного или нескольких «работающих на растяжение слоев» и наружной «оболочки».

Каркас обычно выполняют из профилированной металлической полосы, соединенной в замок, так что образуется непрерывный цилиндр. Назначение каркаса в том, чтобы предотвратить образование раковин в рубашке в случае резкого падения давления (так называемое явление «вспучивания»); кроме того, каркас предотвращает схлопывание трубы, когда приложенное наружное давление оказывается больше внутреннего давления. Наконец, каркас поглощает прилагаемые к трубе осевые нагрузки, не давая диаметру трубы уменьшаться, таким образом предотвращая деформацию тела трубы. Такой каркас может быть достаточно гибким, гарантируя, что труба в целом будет иметь требуемую степень гибкости.

«Рубашку» обычно выполняют из термопластичного материала или эластомера. Функция рубашки - обеспечение непроницаемости в отношении газа и жидкости в направлении изнутри наружу и обеспечение защищенности жидкости внутри трубы. Данный слой должен обладать низким коэффициентом набухания (в общем случае, менее 10%), а также низкой проницаемостью.

Когда имеется «дренажный слой», он служит для отвода любого газа, который диффундирует через рубашку, к выпускным отверстиям, расположенным на концевых соединительных элементах гибкой трубы. Таким образом, эти меры предотвращают образование вспучиваний или пузырей в наружной защитной оболочке.

«Армирующий слой» противостоит давлению, которое жидкость оказывает на рубашку, и обычно состоит из спиральной намотки в виде одного слоя или нескольких скрещивающихся слоев.

Указанные слои могут иметь малый шаг намотки (т.е. угол подъема витков относительно оси трубы, близкий к 90°) или же большой шаг намотки, близкий к границе устойчивости конструкции, когда она подвержена действию внутреннего давления, а именно 54,7°.

Если присутствует (-ют) «работающий (-ие) на растяжение слой (-и)» (часто в форме двух скрещивающихся листов), то обычно он (они) выполнен (-ны) в виде спиральной армирующей намотки с большим шагом относительно оси трубы, с углом подъема спирали в диапазоне от 20 до 50°, которая служит для восприятия осевых нагрузок, прикладываемых к трубе. Указанные слои могут располагаться либо внутри, либо снаружи армирующего слоя.

Наружный защитный слой выполняют из термопластичного материала или эластомера. Назначение этого слоя - защищать трубу от внешних воздействий (например, воздействия водной или соленой среды).

Следует отметить, что проводится различие между двумя категориями гибких труб: трубами, которые называются «клееными», в которых разные вышеупомянутые слои склеены друг с другом, и трубами, которые называются «неклееными», в которых указанные слои независимы.

Предмет настоящего изобретения конкретнее касается клееных гибких труб, однако изобретение также может быть применимо и к неклееным трубам.

Концевые соединительные элементы служат для соединения трубы с различным оборудованием. Эти элементы подвержены высоким нагрузкам и должны обладать механической прочностью, не меньшей, чем прочность самого тела трубы.

Тело трубы может производиться большими отрезками при непрерывном технологическом процессе, главным образом, с использованием термопластиков или же короткими отрезками, как правило, от 6 до 12 м путем получения труб на оправке, что часто требует вулканизации, главным образом, с использованием эластомеров в качестве материалов.

В самом общем случае, во всех указанных типах гибких труб шаг намотки работающих на растяжение слоев один и тот же по всей длине трубы, а монтаж концевых соединительных элементов производится после того, как уже получено тело трубы.

Поэтому для изготовления таких гибких труб необходимо сначала отрезать тело трубы на нужную длину, а затем устанавливать концевые соединительные элементы.

Следует отметить, что в месте соединения тела трубы и концевого соединительного элемента имеется прерывание армирующего слоя и работающих на растяжение слоев, поэтому необходимо присоединять указанные слои к концевым соединительным элементам, применяя надлежащие механические способы соединения, например опрессовку, расклинивание и/или склеивание, подходящие для передачи нагрузки от тела трубы к конструкции концевых соединительных элементов.

Кроме того, необходимо обеспечить герметичность между концевыми соединительными элементами и рубашкой трубы.

Такие свойства этих соединений особенно важны, поскольку идеальная герметичность должна поддерживаться в течение всего срока службы гибкой трубы; к сожалению, указанные соединения должны естественно противостоять тем же самым нагрузкам, которым подвержено основное тело трубы, в частности нагрузкам давления и температуры.

Следует понимать, что создание таких концевых соединительных элементов и их конструкция сопряжены с серьезными трудностями, которые связаны, во-первых, с величиной действующих механических сил, а во-вторых, с проблемой поддержания герметичности.

Растягивающие усилия, вызванные внутренним давлением, могут быть очень большими.

В качестве показательного примера эти усилия могут иметь порядок 55000 даН для трубы диаметром 100 мм, которая находится под внутренним давлением 700 бар. К этой силе необходимо добавить тянущие усилия, которые зависят от сферы применения трубы (например, ее крепления в подвешенном состоянии). Таким образом, на концевых соединительных элементах к системе удержания работающих на растяжение слоев (часто в виде жгутов или секций металлических элементов) прикладывается исключительно высокая нагрузка. Поэтому указанная система удержания должна быть исключительно надежной и должна выдерживать без повреждений очень большое число циклов нагружения и снятия нагрузки (несколько миллионов циклов).

Что касается герметичности, то она достигается поджатием рубашки к армирующему слою, а герметичность соединения с торцом часто достигается склеиванием или обжатием. Поэтому для поддержания герметичности необходимо, чтобы действие клеящего вещества или упругость рубашки (для поддержания обжимающего усилия) продолжали сохраняться в течение всего срока службы трубы. Концевые соединительные элементы, способные соответствовать указанным требованиям, массивны и часто требуют ручной сборки при помощи дорогостоящих механических средств.

Таким образом, задачей настоящего изобретения является создание гибкой трубы вышеописанного вида, которая имеет меньший вес и более высокую прочность, чем гибкие трубы традиционной конструкции, и содержит концевые соединительные элементы, которые при изготовлении тела трубы образуют с телом трубы одно целое, а также содержит армирующий слой и слои, выполненные в виде системы непрерывных нитей или жгутов, которые намотаны вокруг каждого из концов, при этом указанные нити или жгуты могут быть намотаны с переменным шагом и могут служить одновременно для герметизации рубашки и для механического крепления к концевым соединительным элементам.

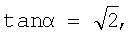

На фиг.1 схематически представлена труба, соответствующая существующему уровню техники. На фигуре показан участок гибкой трубы традиционной конструкции, при этом верхняя часть изображения представляет собой осевое поперечное сечение трубы, а нижняя часть - вид трубы «в разрезе».

Индексами а, b, с и d соответственно обозначены: каркас, рубашка, армирующий слой (в данном случае составленный из двух лежащих сверху слоев волокон) и наружный защитный слой.

На фиг.1 не показан дренажный слой (который мог бы располагаться между слоями а и b) и также не показан работающий на растяжение слой. В описании, а также в формуле изобретения в традиционном смысле использован термин «нить», который равным образом может обозначать жгут, пряжу, ровницу, волокно или нановолокно.

Указанные термины используются следующим образом:

"волокно" - отдельное цилиндрическое образование очень малого диаметра, обычно из синтетического, органического материала или стали, как правило, работающее вместе с другими волокнами и образующее пряжу или ровницу; термин «волокно» также включает понятие «нановолокно» - волокно может быть построено из множества нановолокон, например углеродных нанотрубок, каждая диаметром порядка нанометра, т.е. 10-6 мм.

«ровница» - длинная прядь небольшого сечения, составленная из параллельных волокон;

«пряжа» - длинная прядь малого диаметра, составленная из множества скрученных или свитых вместе волокон; и

«жгут» - пучок сплетенной пряжи из синтетического материала или стали.

Раскрытие изобретения

Гибкая труба, составляющая предмет настоящего изобретения, содержит гибкое тело трубы, соединенное на каждом из своих торцов с жестким концевым соединительным элементом в форме гильзы, причем стенка тела трубы механически армирована, по меньшей мере, одним слоем нитей малой толщины, обладающих высокой прочностью на растяжение, которые спирально намотаны вокруг продольной оси трубы.

Вышеуказанные задачи изобретения решаются благодаря тому, что указанный слой содержит систему непрерывных нитей, которые взаимно связывают два концевых соединительных элемента, проходя поочередно в одном направлении, а затем в другом направлении, и которые при этом закреплены на указанных концевых соединительных элементах.

Благодаря такому устройству концевые соединительные элементы становятся одним целым с конструкцией тела трубы и труба может противостоять очень высоким растягивающим усилиям.

Кроме того, в соответствии с рядом отличительных особенностей настоящего изобретения, которые являются полезными, но при этом не ограничивают идею изобретения:

- указанные нити закреплены на концевых соединительных элементах посредством механических крепежных средств, которые предусмотрены на периферической поверхности концевых соединительных элементов и расположены приблизительно по месту выравнивания нитей, таких как заплечик и/или набор штырей, вокруг которых проходят указанные нити проходят с обеспечением зацепления, причем термин «расположены по месту выравнивания нитей» означает, что крепежные элементы (штыри, крючья, зубья и/или, например, выступы зубчатой стенки), которые позволяют обернуть нить вокруг концевого соединительного элемента без риска проскальзывания, лежат по существу на цилиндрической огибающей поверхности, в которую вписан слой нитей, и не выходят значительно за ее пределы;

- нити крепятся к концевым соединительным элементам посредством связующего вещества, такого как клей или синтетическая смола, в которое погружены указанные нити;

- нити имеют толщину менее 4 мм, при этом их предпочтительная толщина лежит в диапазоне от 0,5 до 1 мм;

- указанные нити выполнены из синтетического материала;

- указанные нити выполнены из множества нановолокон.

- угол намотки нитей относительно образующих линий, по меньшей мере, на цилиндрическом теле трубы равен приблизительно 55°;

- угол намотки нитей относительно образующих линий в местах концевых соединительных элементов превышает 54,7°, предпочтительно находится в интервале 56-65° так, чтобы под воздействием давления внутри гибкой трубы создаваемое в нитях натяжение стремилось обжать работающие на растяжение слои плотнее на концевых соединительных элементах, тем самым улучшая или даже обеспечивая в указанном месте уплотнение, а также механическое крепление на каждом из концевых соединительных элементов;

- шаг намотки системы нитей является переменным, причем на концевых соединительных элементах он меньше, чем на теле трубы;

- фиксация нитей на концевых соединительных элементах производится посредством механических крепежных средств, которые предусмотрены на периферических поверхностях указанных концевых соединительных элементов, таких как набор штырей и/или заплечик, при этом слой нитей немного заходит за указанные крепежные средства в направлении торцов трубы, причем в указанных зонах выполнена круговая или по существу круговая намотка нитей.

- при намотке группы нитей вокруг концевых элементов желательно выполнять, по меньшей мере, полвитка, например от одного до полутора витков, так чтобы за счет «эффекта ворота» сила, приложенная к нити, постепенно уменьшалась в направлении края концевого элемента;

- гибкая труба содержит несколько коаксиальных слоев нитей, внедренных в стенку из гибкого и упругого материала, например резины.

В предпочтительном варианте осуществления изобретения труба содержит гибкое цилиндрическое трубчатое тело, соединенное на каждом из своих торцов с жестким концевым соединительным элементом в форме гильзы, при этом стенка тела трубы содержит в радиальном направлении изнутри наружу:

(a) каркас;

(b) рубашку из термопластического материала или эластомера;

(c) армирующий слой, выполненный из нескольких соосных работающих на растяжение слоев из нитей малой толщины, которые обладают высокой прочностью на растяжение, причем указанные слои внедрены в стенку из гибкого и упругого материала, например резины; и

(d) защитную оболочку из термопластического материала или эластомера;

при этом труба отличается тем, что, во-первых, нити, составляющие каждый работающий на растяжение слой, имеют толщину менее 4 мм и намотаны спирально вокруг продольной оси трубы с переменным шагом, который в области концевых соединительных элементов меньше, чем на теле трубы, а во-вторых, указанные концевые соединительные элементы на своих периферических поверхностях оснащены средствами фиксации, такими как крепежные элементы и/или связующее вещество, причем каждый слой содержит систему непрерывных нитей, которые взаимно связывают два концевых соединительных элемента, проходя поочередно в одном направлении, а затем в другом направлении, и которые прикреплены к концевым соединительным элементам с помощью указанных средств фиксации.

Желательно, чтобы угол намотки нитей относительно образующих линий на теле трубы составлял приблизительно 55°, в то время как в области концевых соединительных элементов находился в интервале 56-65° так, чтобы под воздействием давления внутри гибкой трубы создаваемое в нитях натяжение стремилось обжать работающие на растяжение слои на рубашке и концевых соединительных элементах, тем самым улучшая или обеспечивая в указанном месте уплотнение, а также механическое крепление на каждом из концевых соединительных элементов.

Краткое описание чертежей

Другие отличительные качества и преимущества изобретения отражены в описании, которое приведено ниже со ссылками на прилагаемые чертежи, на которых:

фиг.1 схематически изображает трубу, соответствующую уровню техники;

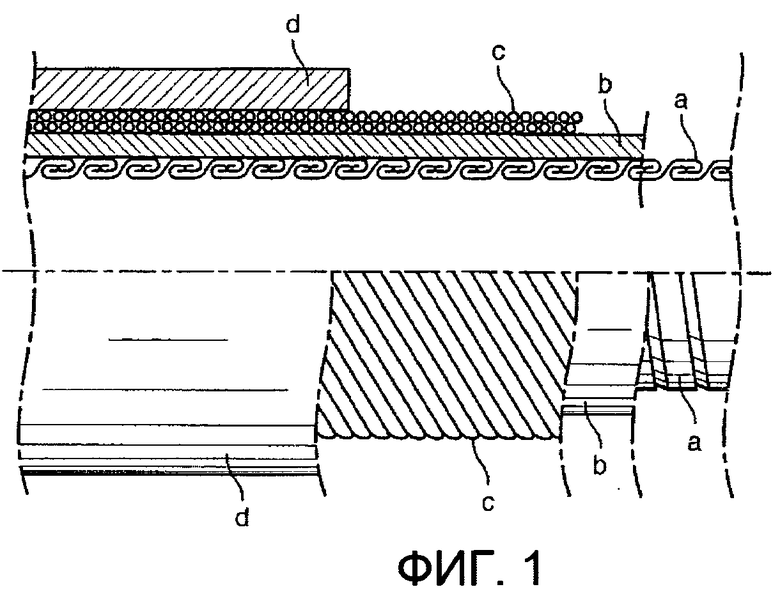

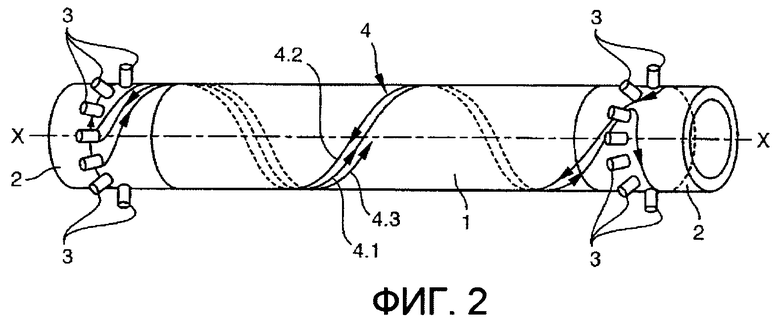

фиг.2 и 3 схематически, в перспективной проекции, изображают два возможных способа намотки нити с целью получения армирующего слоя;

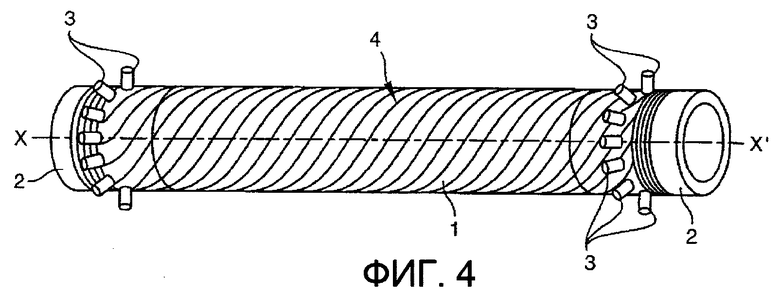

фиг.4 представляет собой аналогичное схематическое изображение намотки нити, составляющей армирующий слой и полностью покрывающей поверхность гибкой трубы;

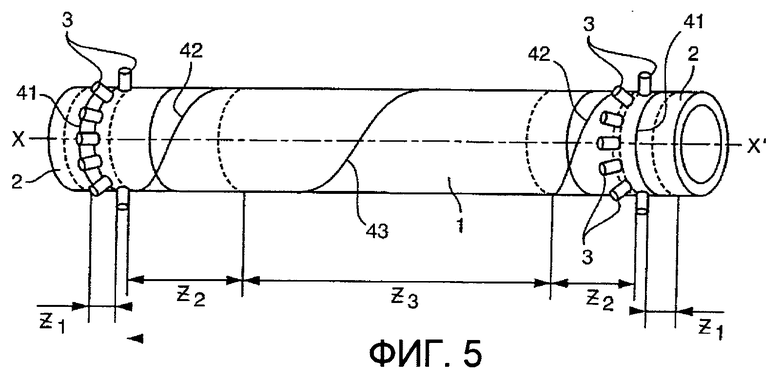

фиг.5 представляет собой аналогичное схематическое изображение, поясняющее конкретную намотку работающего на растяжение слоя, образованного нитью с шагом намотки, который изменяется в зависимости от положения по оси гибкой трубы;

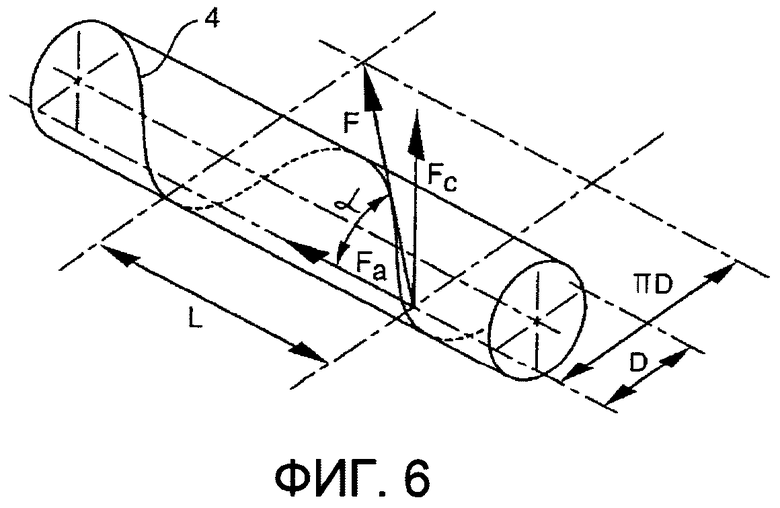

фиг.6 схематично поясняет, как вычислить силу, действующую на нить, исходя из давления внутри трубы и угла укладки нити;

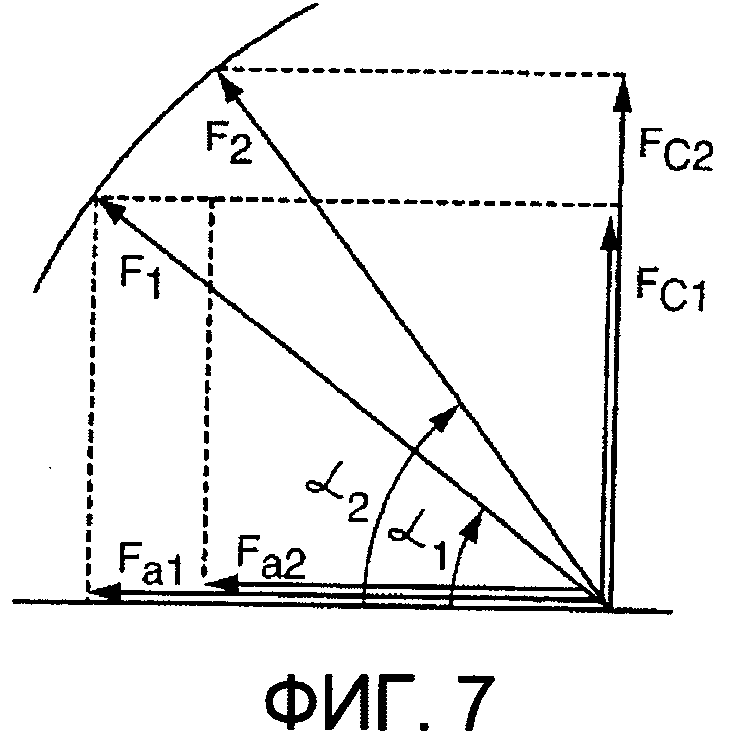

фиг.7 представляет собой проекцию на плоскость силы F, действующей на нить, намотанную под углом α, при этом данная фигура показывает влияние угла намотки;

фиг.8 схематически изображает половину сечения одного конца гибкой трубы и демонстрирует изменяющийся шаг намотки нити;

фиг.9 представляет собой осевое сечение одного из концевых участков гибкой трубы, соответствующего настоящему изобретению;

фиг.10 представляет собой увеличенный местный вид в окружности А фиг.9.

Осуществление изобретения

На фиг.2 схематически изображена идея настоящего изобретения. Показана стенка тела 1 гибкой трубы, которая соединена с двумя концевыми соединительными элементами 2, каждый из которых выполнен в форме гильзы.

Каждый концевой соединительный элемент 2 содержит ряд расположенных по периферии крепежных элементов. В представленном варианте осуществления крепежные элементы представляют собой короткие пальцы или штыри 3, которые расположены радиально относительно продольной оси Х-Х' трубы и на равных угловых расстояниях друг относительно друга.

На фигуре показана нить 4, составляющая армирующий слой (или один из работающих на растяжение слоев), при этом нить намотана вокруг цилиндрического тела трубы, а также на ее концах. Можно видеть прямую прядь 4.1, обратную прядь 4.2 и новую прямую прядь 4.3 в процессе намотки.

Укладка нити на тело трубы производится непрерывно с определенным шагом.

Каждая прядь наматывается спирально и прилегает к ранее уложенной пряди.

Примерно на каждом витке в конце трубы прядь нитей проходит вокруг штыря 3 и образует петлю, прикрепляющую прядь к штырю, и так далее, пока не будет создан работающий на растяжение слой, при этом свободные концы нити прикрепляются к соответствующим штырям.

Так образуется непрерывное соединение тела трубы с концевыми соединительными элементами.

Показано, что на каждом конце нить совершает полный оборот (виток) и меняет направление вращения так, чтобы лечь параллельно предварительно уложенной нити.

На фигуре показана только одна нить в процессе намотки, тем не менее можно вести намотку нескольких нитей параллельно, не выходя при этом за границы идеи изобретения.

На фиг.3 представлена схема, подобная фиг.2, но здесь укладка нити 4 производится без изменения направления вращения, поэтому нить пересекает самое себя через равные интервалы.

На фиг.4 показана обмотка из нити, образующая армирующий слой и покрывающая всю поверхность трубы.

На фиг.5 весьма схематично показан частный случай намотки работающего на растяжение слоя, образуемого одной или несколькими нитями с шагом, который изменяется в зависимости от положения по оси трубы.

Когда намотка одного работающего на растяжение слоя завершается, его окружают подобным же слоем, но намотанным в противоположном направлении и так далее.

В зоне Z3, которая соответствует практически всему телу 1 трубы за исключением зон ее концов вблизи концевых соединительных элементов 2, нить (-ти) 43 намотана (-ны) под углом 54,7° относительно образующей линии и, соответственно, оси Х-Х' - тела трубы, чтобы уравновесить тангенциальные и осевые усилия, вызванные внутренним давлением, действующим внутри трубы.

Специалистам в данной отрасли хорошо известно, что значение 54,7° является равновесным значением для работающего на растяжение слоя, выполненного из волокон, ориентированных указанным образом. Слой не имеет тенденции к деформации ни по длине, ни по диаметру под действием внутреннего давления, создаваемого находящейся в трубе нагнетаемой жидкостью или газом.

В зонах Z2, у концов трубы, угол намотки нити 42 изменяется, постепенно увеличиваясь от 54,7°, например, до 65°. Такое увеличение угла обеспечивает хорошее уплотнение при соединении с рубашкой, о чем будет сказано ниже.

В зонах Z1, находящихся за штырями 3, между штырями и торцами, угол подъема намотки нити 41 сходит к нулю, так чтобы намотка обошла вокруг торцов и продолжилась вокруг тела трубы.

На фиг.6 схематически объясняется, как вычислить силу, действующую на нить и вызванную давлением внутри трубы, а также угол укладки нити.

Для спиральной намотки нити 4 с шагом L и диаметра намотки D символами Fa и Fc обозначены соответственно осевая и тангенциальная составляющие силы F, приложенной к нити под действием давления Р внутри гибкой трубы. Символом α обозначен угол укладки нити относительно оси гибкой трубы.

Если гибкую трубу закрыть с обоих концов и подвергнуть действию внутреннего давления, которое приложено к диаметру, равному диаметру намотки нити, то происходит ориентирование нитей на угол α равновесного состояния, который измеряется относительно оси трубы, и удовлетворяет соотношению:

что дает угол 54,7°.

Когда нити ориентированы под указанным углом равновесного состояния, труба находится в равновесии и не деформируется ни по длине, ни по диаметру не зависимо от давления, действующего внутри гибкой трубы (естественно, в границах нагрузок, которые может выдерживать материал).

На фиг.7 представлена проекция на плоскость сил F1 и F2, приложенных к нити, которая уложена соответственно под углами α1 и α2. Фигура демонстрирует влияние угла укладки. Когда угол укладки увеличивается от α1 до α2, тангенциальная сила увеличивается от Fc1 до Fc2. Если эти силы приложены к одной нити, то F1 и F2 имеют одинаковую величину, но ориентированы в различных направлениях.

При таких условиях силы Fc1 и Fc2 связаны между собой следующим соотношением:

Fc2=Fc1×sinα2/sinα1

Кроме того, плотность укладки нитей относительно оси Х-Х' трубы увеличивается с увеличением угла α.

Отношение плотностей нитей, уложенных соответственно под углами α1 и α2, обозначается Δ2/1, причем данное отношение определяется следующей формулой:

Δ2/1=cosα1/cosα2

Отношение Р2/Р1, которое представляет отношение обжатий на конце зоны Z2, является функцией двух вышеприведенных соотношений и выражается следующим образом:

P2/Р1=sinα2/cosα2×cosα1/sinα1=tanα2/tanα1

Если угол α1=54,7°, а угол α2 изменяется, как показано ниже в таблице, то отношение Р1/Р2 будет принимать следующие значения:

Таким образом, увеличение угла укладки нитей приводит к увеличению давления, которое указанная нить оказывает на внутреннюю часть гибкой трубы (увеличивается в виде отношения Р2/Р1, что эквивалентно обжатию).

Таким образом, при этом реализуется эффект самообжатия, который позволяет уплотняющему усилию (действующему в армирующем слое между рубашкой и концевым соединительным элементом) увеличиваться, когда происходит увеличение сдерживаемого давления.

Это показано на фиг.8, где изображен соответствующий изобретению концевой уплотнительный элемент трубы, подверженный действию внутреннего давления Р.

В зоне Z3 угол подъема спирали при укладке нити составляет 54,7°. В этой зоне труба обладает устойчивостью формы - она не увеличивается в диаметре и не становится короче. Сила Fc1 уравновешивается давлением Р и это равновесие представляется соотношением:

Fc1=k×P,

где k - константа. Сила Fc1 пропорциональна давлению Р.

В зоне Z2 угол укладки нити составляет 58°. Сила Fc2 там больше, чем сила Fc1 в 1,13 раз.

Таким образом, сила Fc2 создает на рубашке радиальное давление q, определяемое формулой:

q=0,13×P

Например, если давление в трубе равно 350 бар (35 МПа), то тогда давление в зоне Z2, развиваемое структурой нитей, уложенных под углом 58°, на границе между рубашкой и концевым соединительным элементом составляет 0,13×350=45 бар.

Эта сила является достаточной, чтобы поддерживать хорошее уплотнение между рубашкой и концевым соединительным элементом, не прибегая к помощи внешних средств, таких как обжимающие кольца и/или склеивание.

Чем сильнее увеличивается давление, тем более плотным становится соединение между рубашкой и концевым соединительным элементом.

Далее, согласно фиг.7 величина осевого усилия изменяется от Fa1 до Fa2, когда угол изменяется от α1 до α2. Разница между этими двумя величинами компенсируется сцеплением нити с опорной поверхностью, например резиной, в месте ее расположения на концевом соединительном элементе.

Кроме того, коль скоро нить наматывают вокруг концевого соединительного элемента, сила, приложенная к каждой нити, уменьшается в силу эффекта «ворота».

Объяснение этого эффекта приводится ниже.

Рассмотрим нить, наматываемую спирально на цилиндрический держатель, такой как концевой соединительный элемент 2. Намотка нити производится под углом к оси держателя, то есть телу трубы. Нить лежит на материале держателя с некоторым заданным коэффициентом µ трения.

β - величина угла намотки вокруг оси Х-Х' концевого соединительного элемента.

Предположим, что к одному из концов нити прикладывается тянущее усилие Ft.

Чтобы нить оставалась в статическом состоянии (без перемещения по держателю), к другому концу нити должна быть приложена сила Fr сопротивления, противоположная тянущей силе Ft.

Обе силы Ft и Fr действуют по касательной к цилиндрическому телу, составляя угол с его образующей.

Равновесие нити может быть выражено соотношением:

Fr=Ft/eµВ, где «е» - основание натуральных логарифмов (е=2,718282).

Например, если нить намотать вокруг тела на полтора витка, то β=3π.

Если предположить, что тело покрыто резиной с коэффициентом трения 0,8, тогда:

Fr=Ft/е0,8×3π≈Ft/1900,

что означает, что сила Fr меньше силы Ft в 1900 раз.

В качестве примера, если это правило применить к гибкой трубе диаметром 100 мм, на которую действует внутреннее давление 700 бар (70 МПа), то тянущая сила, приложенная к нитям трубы в целом, составит 96000 даН. На входе каждого концевого соединительного элемента эта сила составит всего 50 даН после того, как нить будет намотана вокруг концевого соединительного элемента на полтора витка.

В заключение необходимо отметить, что сила, прикладываемая со стороны системы нитей к крепежным элементам, значительно уменьшается за счет эффекта «ворота», действующего в отношении нитей, намотанных вокруг концевых соединительных элементов.

На фиг.9 и 10 показан один из концевых соединительных элементов гибкой трубы с переменным шагом намотки нитей, конструкция которого соответствует вышеописанным принципам.

Концевой соединительный элемент 2 содержит внутреннюю деталь или вставку 20, охваченную наружной деталью 21, образующей защитную гильзу, и вставной соединительный элемент 22, который установлен и закреплен сваркой. Данный элемент имеет стандартный профиль, позволяющий ему соединяться с ответным, охватывающим концевым соединительным элементом.

Указанные элементы выполнены из металла, как и каркас 5.

Индексом 7 обозначен армирующий слой, который внедрен в стенку тела 1 гибкой трубы и выполнен в виде набора слоев нитей, как это было описано выше.

Армирующий слой 7 расположен между рубашкой 6 и наружным защитным слоем 8 (оболочкой), при этом рубашка 6 и оболочка 8 выполнены из термопластического материала или эластомера.

Желательно, чтобы каркас 5, рубашка 6, армирующий слой 7 и оболочка 8 были склеены друг с другом.

Концевой участок каркаса 5 вклеен в гнездо 200 в стенке вставки 20, так что диаметр потока жидкости одинаков во всей зоне стыковки тела 1 трубы с концевым соединительным элементом.

Концевые зоны рубашки 6 и оболочки 8 отформованы и надеты на соответствующие тонкие кольцевые соединительные участки 201 и 211 деталей 20 и 21 концевого соединительного элемента 2, охватывая указанные кольцевые участки. Рубашка 6 и оболочка 8 проходят в концевой соединительный элемент 2 своими тонкими кольцевыми участками 60 и 80, покрывая соответственно наружную стенку вставки 20 и внутреннюю стенку гильзы 21, при этом указанные кольцевые участки проходят практически до набора радиальных крепежных штырей 3.

Несколько коаксиальных слоев нитей 43, 42 как в теле трубы, так и в переходной зоне внутри концевого соединительного элемента 2 (вплоть до штырей 3) отделены друг от друга слоями 9 резины (см. фиг.10).

Желательно, чтобы направления намотки нитей двух соседних слоев были противоположными.

Эта многослойная армирующая конструкция помещена между рубашкой 6 и наружной защитной оболочкой 8. В переходной зоне, внутри концевого соединительного элемента 2, она расположена между вышеупомянутыми покрывающими участками 60 и 80.

За штырями 3 нити 41 образуют круговую обмотку, которая также может быть покрыта дополнительной обмоткой 410 из нитей, которая поверх может быть оппрессована пластиком или синтетической смолой.

Аналогичная конструкция естественно предусматривается и на другом конце трубы.

Из фиг.9 видно, что диаметр трубы в области ее торцов идет вровень с концевыми соединительными элементами и лишь слегка превышает диаметр тела трубы.

Замечательная компактность конструкции связана, в частности, с тем, что крепежные штыри расположены радиально относительно оси Х-Х' и выступают из вставки 20 лишь на ограниченную длину (по существу, равную толщине армирующего слоя). Нити крепятся просто за счет их обвода вокруг штырей и выступают за цилиндрическую огибающую поверхность, внутри которой лежит слой, очень незначительно либо вообще не выступают.

Из фиг.9 видно, что за пределами кольцевой зоны штырей 3 деталь 20 концевого соединительного элемента 2 имеет наружный диаметр, немного меньший, чем диаметр указанной кольцевой зоны.

Таким образом, переходная область между указанными зонами содержит заплечик, удобный для удержания (или способствующий удержанию) круговой намотки на детали 20. Поскольку рассматриваемая зона имеет уменьшенный диаметр, наличие намотки из нитей 41 и окружающих нитей 410 не сказывается на радиальной компактности концевого соединительного элемента.

Число штырей 3 и их размеры естественно выбирают в зависимости от требуемых характеристик трубы, а в частности, от диаметра нитей и числа используемых слоев.

Крепежные элементы не обязательно должны иметь вид штырей или цилиндрических пальцев, например, они могут быть образованы крючьями, зубьями и/или, в частности, выступами зубчатой стенки.

Вместо одного набора штырей (или аналогичных крепежных элементов), расположенных в одной поперечной плоскости, естественно можно предусмотреть несколько подобных наборов, например два или три набора, слегка смещенных в осевом направлении.

Как уже говорилось, сила, действующая на крепежные элементы со стороны нитей, очень мала благодаря «эффекту ворота». Вот почему указанные крепежные элементы могут иметь небольшой размер. Фактически особая польза крепежных элементов состоит в том, что они направляют нити в процессе намотки во время изготовления гибкой трубы. После того как нити надлежащим образом намотаны, они могут быть простым образом закреплены на концевом элементе при помощи клея, погружением в синтетическую смолу или другое клеящее вещество либо другим способом, например обжатием.

Крепежные средства, такие как штыри 3, могут быть съемными.

Перед изготовлением трубы их можно вставлять без люфта в ответные радиальные отверстия, выполненные в концевых соединительных элементах, чтобы облегчить намотку нитей, и удалять после операций намотки и фиксации (например, приклеиванием) нитей на концевых соединительных элементах. Нити можно даже отрезать на концевых соединительных элементах, поскольку наличие склейки достаточно для их удержания и предотвращения скольжения по концевым соединительным элементам.

Нити могут иметь круговое поперечное сечение, но это не существенно.

Нити должны быть выполнены из материала с высокой прочностью на растяжение.

Из пригодных материалов следует упомянуть синтетические материалы, в частности арамид, а также углерод, стекло и сталь. Сюда входят и нановолокна (например, углеродные нанотрубки).

Нити должны быть достаточно тонкими и гибкими, чтобы с возможно более тесным прилеганием обходить крепежные элементы, штыри или иные элементы и допускать намотку с переменным шагом.

Изобретение относится к гибким трубам, которые предназначены для применения преимущественно в нефтегазовой промышленности для транспортировки жидкостей или газов. Гибкая труба содержит гибкое цилиндрическое трубчатое тело трубы, соединенное на каждом из своих торцов с жестким концевым соединительным элементом в форме гильзы, причем стенка тела трубы механически армирована, по меньшей мере, одним работающим на растяжение слоем нитей малой толщины, обладающих высокой прочностью на растяжение, которые спирально намотаны вокруг продольной оси трубы. Указанный слой содержит систему непрерывных нитей, которые взаимно связывают два концевых соединительных элемента, проходя поочередно в одном направлении, а затем в другом направлении, и которые при этом закреплены на указанных концевых соединительных элементах. Изобретение повышает надежность труб. 2 н. и 11 з.п. ф-лы, 10 ил., 1 табл.

1. Гибкая труба, содержащая гибкое цилиндрическое трубчатое тело (1) трубы, соединенное на каждом из своих торцов с жестким концевым соединительным элементом (2) в форме гильзы, причем стенка тела трубы механически армирована, по меньшей мере, одним слоем нитей (4) малой толщины, обладающих высокой прочностью на растяжение, которые спирально намотаны вокруг продольной оси (Х-Х') трубы, отличающаяся тем, что указанный слой содержит систему непрерывных нитей (4), которые взаимно связывают два концевых соединительных элемента (2), проходя поочередно в одном направлении, а затем в другом направлении, и которые при этом закреплены на указанных концевых соединительных элементах (2).

2. Гибкая труба по п.1, отличающаяся тем, что нити (4) закреплены на концевых соединительных элементах (2) посредством механических крепежных средств, которые предусмотрены на периферической поверхности указанных концевых соединительных элементов и расположены приблизительно по месту выравнивания нитей, таких как заплечик и/или набор штырей (3), вокруг которых указанные нити проходят с обеспечением зацепления.

3. Гибкая труба по п.1, отличающаяся тем, что нити (4) закреплены на концевых соединительных элементах (2) посредством связующего вещества, такого как клей или синтетическая смола, в которое погружены указанные нити.

4. Гибкая труба по п.1, отличающаяся тем, что нити (4) имеют толщину менее 4 мм, предпочтительно, в интервале от 0,5 мм до 1 мм.

5. Гибкая труба по п.1, отличающаяся тем, что указанные нити (4) выполнены из синтетического материала.

6. Гибкая труба по п.1, отличающаяся тем, что указанные нити (4) выполнены из множества нановолокон.

7. Гибкая труба по п.1, отличающаяся тем, что угол (α) намотки нитей (4) относительно образующих линий, по меньшей мере, на цилиндрическом теле (1) трубы составляет порядка 55°.

8. Гибкая труба по п.1, отличающаяся тем, что угол (α) намотки нитей (4) относительно образующих линий в местах концевых соединительных элементов (2) превышает 54,7°, предпочтительно, находится в интервале 56°-65°, так, чтобы под воздействием давления внутри гибкой трубы создаваемое в нитях натяжение стремилось обжать работающие на растяжение слои плотнее на концевых соединительных элементах (2), тем самым улучшая или даже обеспечивая в указанном месте уплотнение, а также механическое крепление на каждом из концевых соединительных элементов.

9. Гибкая труба по п.1, отличающаяся тем, что шаг намотки системы нитей (4) является переменным, причем на концевых соединительных элементах (2) он меньше, чем на теле (1) трубы.

10. Гибкая труба по п.9, отличающаяся тем, что закрепление нитей (4) на концевых соединительных элементах (2) обеспечено посредством механических крепежных средств, которые предусмотрены на периферических поверхностях указанных концевых соединительных элементов, таких как набор штырей (3) и/или заплечик, при этом указанный слой нитей немного заходит за крепежные средства в направлении торцов трубы, причем в указанных зонах выполнена круговая или, по существу, круговая намотка нитей (4).

11. Гибкая труба по п.1, отличающаяся тем, что содержит несколько коаксиальных слоев нитей (4), внедренных в стенку (7) из гибкого и упругого материала, например резины.

12. Гибкая труба, содержащая гибкое цилиндрическое трубчатое тело (1) трубы, соединенное на каждом из своих торцов с жестким концевым соединительным элементом (2) в форме гильзы, при этом стенка тела трубы содержит в радиальном направлении изнутри наружу:

(a) каркас (5);

(b) рубашку (6) из термопластического материала или эластомера;

(c) армирующий слой (7), выполненный из нескольких соосных работающих на растяжение слоев из нитей (4) малой толщины, обладающих высокой прочностью на растяжение, причем указанные слои внедрены в стенку из гибкого и упругого материала, например резины; и

(d) защитную оболочку (8) из термопластического материала или эластомера;

отличающаяся тем, что, во-первых, нити (4), составляющие каждый работающий на растяжение слой, имеют толщину менее 4 мм и намотаны спирально вокруг продольной оси (Х-Х') трубы с переменным шагом, который в области концевых соединительных элементов (2) меньше, чем на теле (1) трубы, и, во-вторых, указанные концевые соединительные элементы на своих периферических поверхностях оснащены средствами фиксации, такими как крепежные элементы и/или связующее вещество, причем каждый слой содержит систему непрерывных нитей, которые взаимно связывают два концевых соединительных элемента (2), проходя поочередно в одном направлении, а затем в другом направлении, и которые прикреплены к концевым соединительным элементам с помощью указанных средств фиксации.

13. Гибкая труба по п.12, отличающаяся тем, что угол (α) намотки нитей (4) относительно образующих линий на теле трубы составляет порядка 55°, в то время как в области концевых соединительных элементов указанный угол находится в интервале 56°-65°, так, что под воздействием давления внутри гибкой трубы создаваемое в нитях натяжение стремится обжать работающие на растяжение слои на рубашке (6) и концевых соединительных элементах (2), тем самым улучшая или обеспечивая в указанном месте уплотнение, а также механическое крепление на каждом из концевых соединительных элементов.

| US 4126157 А, 21.11.1978 | |||

| ГИБКАЯ ГРУЗОНЕСУЩАЯ ПОЛИМЕРНАЯ ТРУБА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2315223C1 |

| Приспособление для сообщения рабочих перемещений фрезу в шипорезных станках с одним фрезом | 1934 |

|

SU50274A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4033612 А, 05.07.1977 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2010-08-20—Публикация

2006-06-14—Подача