Область изобретения

Предметом настоящего изобретения является оборудование для производства взрывостойкого материала и устройство управления для него, в частности технологическое оборудование для изготовления взрывостойких материалов, используемых для вставки в топливные транспортные резервуары, перевозящие горючие и взрывоопасные химикаты, и устройство управления для синхронизации просечного и растяжного узлов.

Описание предшествующего прототипа

В топливные транспортные резервуары для сгораемых и взрывоопасных жидкостей и/или газообразных опасных химикатов необходимо вставлять взрывостойкие материалы, чтобы предохранять вещество, хранящееся в таком резервуаре, от опасности возгорания или взрывания в результате непредсказуемых аварийных ситуаций, таких как попадание статического электричества, открытого огня или огнестрельного воздействия. Далее приводится описание процедур изготовления таких взрывостойких материалов: выполняется просечка раскатанного из рулона исходного фольгового материала из алюминиевого сплава с получением сетки, затем постепенное растягивание этого материала в стороны для получения высокопористого чешуйчатого материала, а затем свертывание указанного высокопористого чешуйчатого материала в многослойный цилиндрический модудь взрывостойкого материала вдоль направления, перпендикулярного одной из сторон. Существующее технологическое оборудование было раскрыто в патентной заявке на изобретение под номером патента ZL02117070.3. Рулон исходного фольгового материала из алюминиевого сплава, используемый на существующем оборудовании, устанавливается на кронштейн в верхней части шасси. Рулон, рассчитанный для такого оборудования, по весу составляет примерно 50 кг, что приводит к определенным трудностям при установке и снятии рулона вручную. Для существующего оборудования в процессе эксплуатации часто имеют место сбои синхронизации частоты вращения приводного электродвигателя просечного узла с частотой вращения приводного электродвигателя растяжного узла. В процессе эксплуатации и производства взрывостойкого материала частота вращения электродвигателя часто меняется, поэтому необходимо постоянно регулировать электродвигатель, что серьезно ограничивает ход производственного процесса и качество конечной продукции. Во время непрерывного процесса просечки на существующем оборудовании пыль и обрезки материала на поверхности алюминиевой фольги могут блокировать и затуплять просечной инструмент, что, в свою очередь, отрицательно сказывается на качестве просечки. Кроме того, в существующем оборудовании предусмотрено ручное отрезание готовой сетки, что ухудшает точность отмеривания. Помимо этого, после отрезания необходимо снимать материал вручную, что снижает эффективность рабочего процесса, увеличивает трудоемкость работ и создает потенциальные опасные ситуации.

Суммируя, можно сказать, что существующее оборудование имеет много недостатков, таких как низкий уровень автоматизации управления, низкую эффективность труда, недостаточное качество продукции, высокую трудоемкость и большой потенциальный риск в отношении техники безопасности. Таким образом имеет место необходимость в усовершенствовании оборудования.

Суть изобретения

Первым аспектом настоящего изобретения является предоставление технологического оборудования для изготовления взрывостойкого материала, лишенного недостатков прототипов. Такое оборудование является простым по конструкции и недорогим. При этом такое оборудование обеспечивает синхронную работу просечного и растяжного устройств, улучшает процесс автоматического управления оборудованием и оптимизирует процесс управления процессом изготовления взрывостойкого материала. Технологический цикл сокращается, а эффективность работы улучшается.

Вторым аспектом настоящего изобретения является предоставление технологического оборудования для изготовления взрывостойкого материала, преследующего цель преодолеть недостатки прототипов. Такое оборудование обеспечивает совершенство устройств удаления пыли от просечного инструмента и гарантирует чистоту и остроту просечного инструмента в операциях изготовления взрывостойкого материала, тем самым улучшая качество готовой продукции.

Третьим аспектом настоящего изобретения является предоставление технологического оборудования для изготовления взрывостойкого материала, преследующего цель преодолеть недостатки прототипов. Предусматривается пневматический механизм отрезания и выталкивания для технологического оборудования, что обеспечивает точное управление объемом рулонов, снижение трудоемкости, а также безопасность и надежность процесса.

Указанные аспекты настоящего изобретения реализуются благодаря техническим решениям, описываемым ниже.

Технологическое оборудование для изготовления взрывостойкого материала включает в себя шасси. С одного конца по направлению к другому концу этого шасси крепятся в заданной последовательности и с определенными интервалами соответственно кронштейн для рулона исходного материала, направляющий механизм, просечной механизм и растяжной механизм. Механизм для отрезания и приема материала крепится на другом конце шасси. Для обеспечения качества растяжки сетки взрывостойкого материала блок управления синхронизацией приводных электродвигателей просечного механизма и растяжного механизма установлен на шасси между указанными механизмами. Блок управления синхронизацией электрически соединен с регулятором и подает на него управляющие сигналы. Регулятор электрически соединен с электродвигателями просечного и растяжного механизмов и выдает управляющие сигналы для регулирования их частоты вращения и обеспечения их синхронной работы.

Указанный блок управления синхронизацией содержит раму демпферного ролика, закрепленную на шасси. Эта рама состоит из двух Т-образных вертикальных стоек, которые соответственно крепятся по двум сторонам шасси. В оба конца поперечины Т-образной стойки вставлены оси, на которые надеты демпферные втулки. На внутренней поверхности вертикальной части Т-образной стойки предусмотрена направляющая канавка. В направляющую канавку вставляется демпферный шток с возможностью скольжения вверх/вниз. На вертикальной части Т-образных стоек устанавливается датчик положения демпферного штока. Выход датчика соединен с входом регулятора. Предусмотрено множество датчиков по высоте Т-образной стойки. Для достижения более точных результатов датчики устанавливают соответственно в верхней, средней и нижней точках с наружной стороны Т-образных стоек.

Для обеспечения чистоты и выполнения смазки вращающегося просечного инструмента в верхней части кронштейна просечного механизма устанавливается щетка. Сверху на щетке устанавливается масленка-капельница, при этом выходное отверстие масленки входит в державку щетки. Внутри державки щетки расположен резервуар для хранения масла. В основании резервуара для хранения масла выполнено большое количество отверстий для стекания масла, которые соединяются со щеткой. В масленке устанавливается регулирующий клапан. Регулирующий клапан включает в себя сердечник/золотник, соединенный с вращающейся ручкой, которая расположена над масленкой-капельницей и выходит за пределы масленки. Конец золотника соответствует положению выходного отверстия масленки. Зазор между золотником и выходным отверстием можно регулировать с помощью поворачивания вращающейся ручки с изменением этого зазора, так что происходит изменение объема масла, вытекающего из масленки в державку щетки.

Кроме того, над просечным инструментом упомянутого просечного механизма устанавливается пылеулавливающий зонт.Зонт соединяется с внешним пылесборником и используется для улавливания пыли и частичек обрезей на поверхности алюминиевой фольги.

Упомянутый механизм для отрезания и приема материала состоит из платформы, закрепленной в горизонтальной плоскости в конце шасси. С обоих концов платформы на кронштейнах монтируются пневматическая выдвижная втулка и направляющая выдвижная дорожка. Пневматическая выдвижная втулка соединена с направляющим башмаком, а под направляющим башмаком устанавливается опорный шток; на опорном штоке монтируется дисковый резак. Пневматическая выдвижная втулка соединена с источником газа под высоким давлением. Выдвижной элемент вставляется в направляющий башмак. Под воздействием высокого давления выдвижной элемент вызывает возвратно-поступательное движение направляющего башмака вдоль направляющей дорожки. Направляющий башмак осуществляет привод дискового резака на вращение и отрезание готового изделия из сеточного материала.

Снаружи за конечной частью шасси монтируется опорная плита, к которой резьбовым соединением прикреплена бобина для приема материала. Эта бобина для приема материала соединяется цепной передачей с валом электродвигателя накатки на шасси. Сеточный материал, получаемый в результате растяжки, наматывается на бобину для приема материала с получением многослойного цилиндрического модуля.

На бобине для приема материала устанавливается механизм пневматического выталкивателя, который включает в себя пневматическую выдвижную втулку и направляющую выдвижную дорожку, закрепленную под платформой. Пневматическая выдвижная втулка соединена с направляющим башмаком, соединенным с толкающей тарелкой, смонтированной на бобине для приема материала. Пневматическая выдвижная втулка соединена с источником газа под высоким давлением. Выдвижной элемент вставляется в направляющий башмак. Под воздействием высокого давления выдвижной элемент вызывает перемещение направляющего башмака вдоль направляющей выдвижной дорожки, и направляющий башмак своим движением заставляет толкающую тарелку сталкивать многослойный цилиндрический модуль взрывостойкого материала с приемной бобины.

На бобине для приема материала устанавливается механизм пневматического выталкивателя, который может включать в себя листовую перегородку в конце шасси. На листовой перегородке закрепляется цилиндр. Телескопический шток выталкивателя в цилиндре проходит через листовую перегородку и соединяется с кольцевой плитой. Кольцевая плита закреплена над бобиной для приема материала и не соприкасается с бобиной. Кольцевая плита соединяется с направляющей планкой, проходящей через листовую перегородку. Впускной и выпускной патрубки высокого давления соединяются с цилиндром, который соединяется с источником подвода газа с помощью шланга, выдерживающего высокое давление. Газ высокого давления в цилиндре вызывает телескопическое перемещение штока выталкивателя и выполняет привод кольцевой пластины на перемещение по бобине для приема материала вдоль направляющей планки в расчете на сталкивание многослойного цилиндрического взрывостойкого материала с бобины для приема материала.

Давление упомянутого газа высокого давления составляет 7,5 кПа, а расход газа составляет 0,22 м3/мин.

Для облегчения снятия и установки рулона с исходным материалом кронштейн для указанного рулона с исходным материалом крепится в нижнем положении вне шасси.

Четвертым аспектом настоящего изобретения является предоставление блока управления синхронизацией просечного и растяжного механизмов на технологическом оборудовании для изготовления взрывостойких материалов с целью преодоления недостатков прототипов. Такой блок управления синхронизацией просечного и растяжного механизмов является простым по конструкции и недорогостоящим. Поскольку этот блок обеспечивает синхронное действие приводных электродвигателей просечного и растяжного механизмов, то и качество взрывостойкого материала значительно улучшается.

Указанные аспекты настоящего изобретения реализуются с помощью описываемых далее технических решений.

Настоящим изобретением предусматривается устройство управления технологическим оборудованием для изготовления взрывостойких материалов, которое включает в себя блок управления синхронизацией просечного и растяжного механизмов. Указанный блок управления устанавливается на шасси технологического оборудования для изготовления взрывостойких материалов и располагается между просечным и растяжным механизмами. Указанный блок управления синхронизацией содержит раму демпферного ролика, закрепленную на шасси. Эта рама состоит из двух Т-образных вертикальных стоек, которые соответственно крепятся по двум сторонам шасси. В оба конца поперечины Т-образной стойки вставлены оси, на которые надеты демпферные втулки. На внутренней поверхности вертикальной части Т-образной стойки предусмотрена направляющая канавка. В направляющую канавку вставляется демпферный шток с возможностью скольжения вверх/вниз. На вертикальной части Т-образных стоек устанавливается датчик положения демпферного штока. Выход датчика соединен с входом регулятора. Предусмотрено множество датчиков по высоте Т-образной стойки. Для достижения более точных результатов датчики устанавливают соответственно в верхней, средней и нижней точках с наружной стороны Т-образных стоек. Регулятор соединен электрически с приводным электродвигателями просечного и растяжного механизмов и выдает управляющие сигналы для регулирования их частоты вращения и обеспечения их синхронной работы. Указанные датчики выставляются в верхнем, среднем и нижнем положениях снаружи на вертикальных колонках Т-образных вертикальных рамок.

Суммируя, можно сказать, что настоящее изобретение предусматривает технологическое оборудование для производства взрывостойких материалов с устройством управления, имеющее простую конструкцию и недорогое. Поскольку это оборудование обеспечивает синхронную работу приводных электродвигателей просечного механизма и растяжного механизма, то изобретение улучшает автоматическое управление, оптимизирует процесс управления производственным процессом изготовления взрывостойких материалов, сокращает технологический цикл и повышает эффективность работ. Оно обеспечивает усовершенствование устройств удаления пыли от просечного инструмента и гарантирует чистоту и заостренность просечного инструмента в процессе изготовления взрывостойкого материала, тем самым улучшая качество готовой продукции. Благодаря использованию пневматического механизма отрезания и выталкивания такое технологическое оборудование обеспечивает более точное соблюдение объема намотки рулонов, снижает трудоемкость и обеспечивает безопасную и надежную эксплуатацию.

Существо технического предложения по настоящему изобретению излагается ниже в увязке с прилагаемыми рисунками и описаниями вариантов исполнения.

Краткое описание чертежей

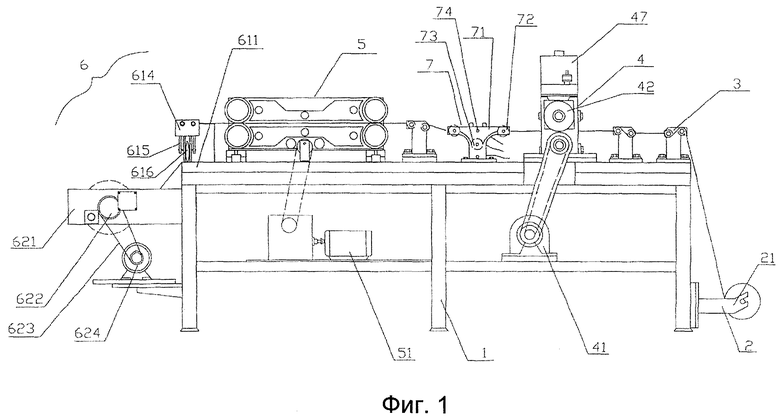

Фиг.1 представляет общую структурную схему варианта исполнения 1 по настоящему изобретению.

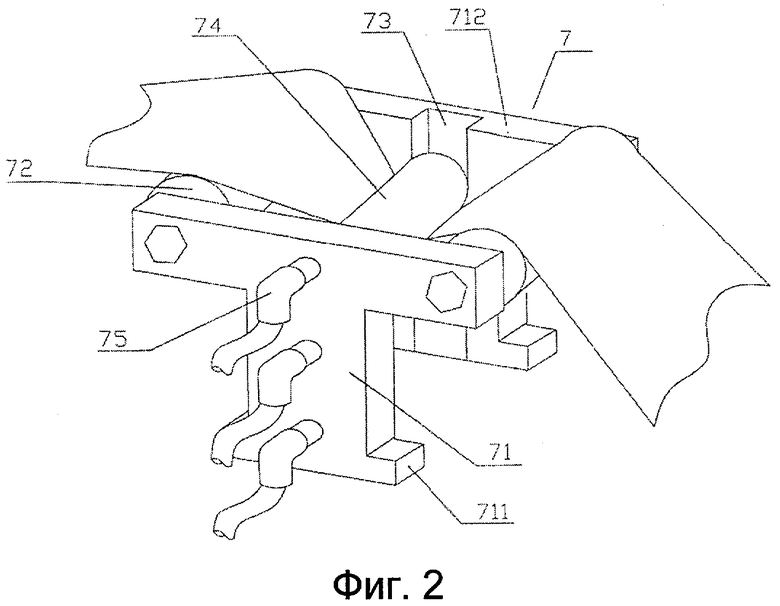

Фиг.2 представляет структурную схему расположения по месту блока управления синхронизацией для варианта исполнения 1 по настоящему изобретению.

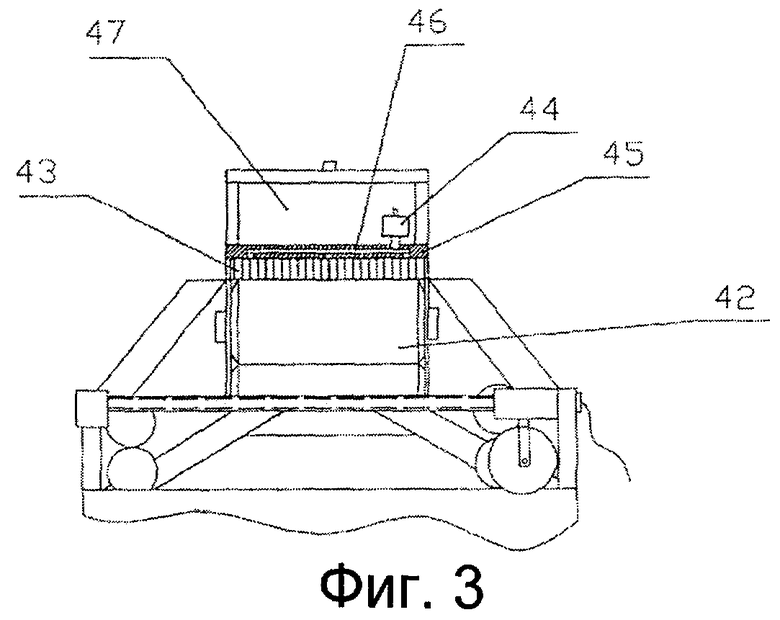

Фиг.3 представляет структурную схему расположения по месту щетки и масленки-капельницы для варианта исполнения 1 по настоящему изобретению.

Фиг.4 представляет структурную схему расположения по месту масленки для варианта исполнения 1 по настоящему изобретению.

Фиг.5 представляет общий вид в плане оборудования для варианта исполнения 1 по настоящему изобретению.

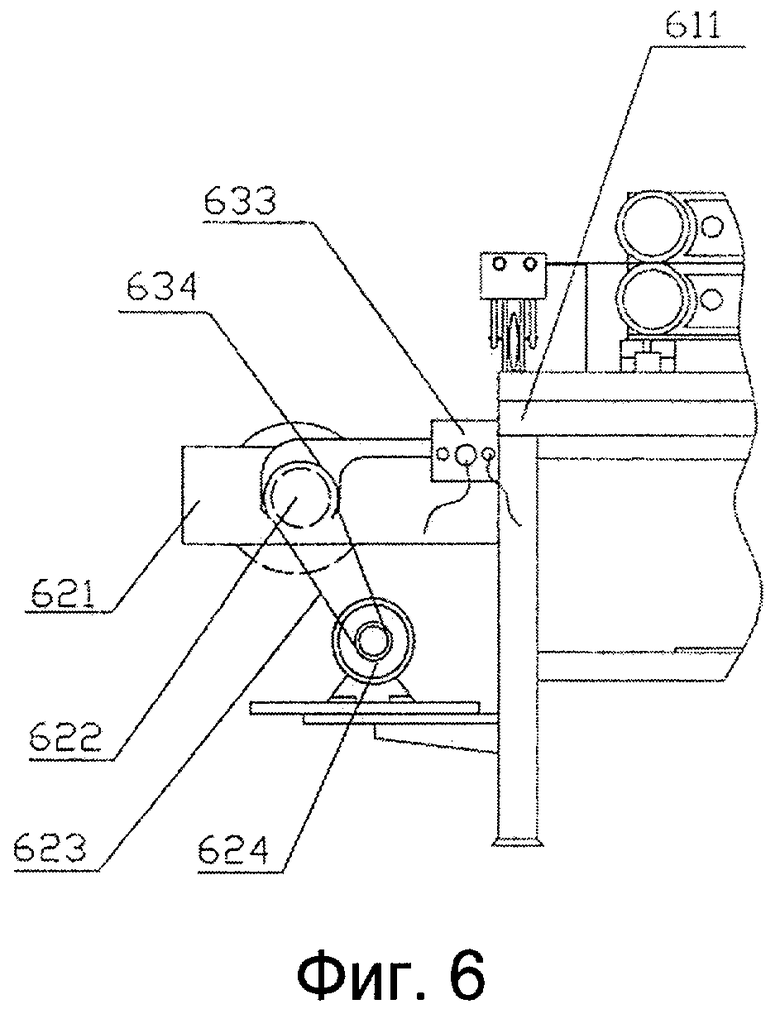

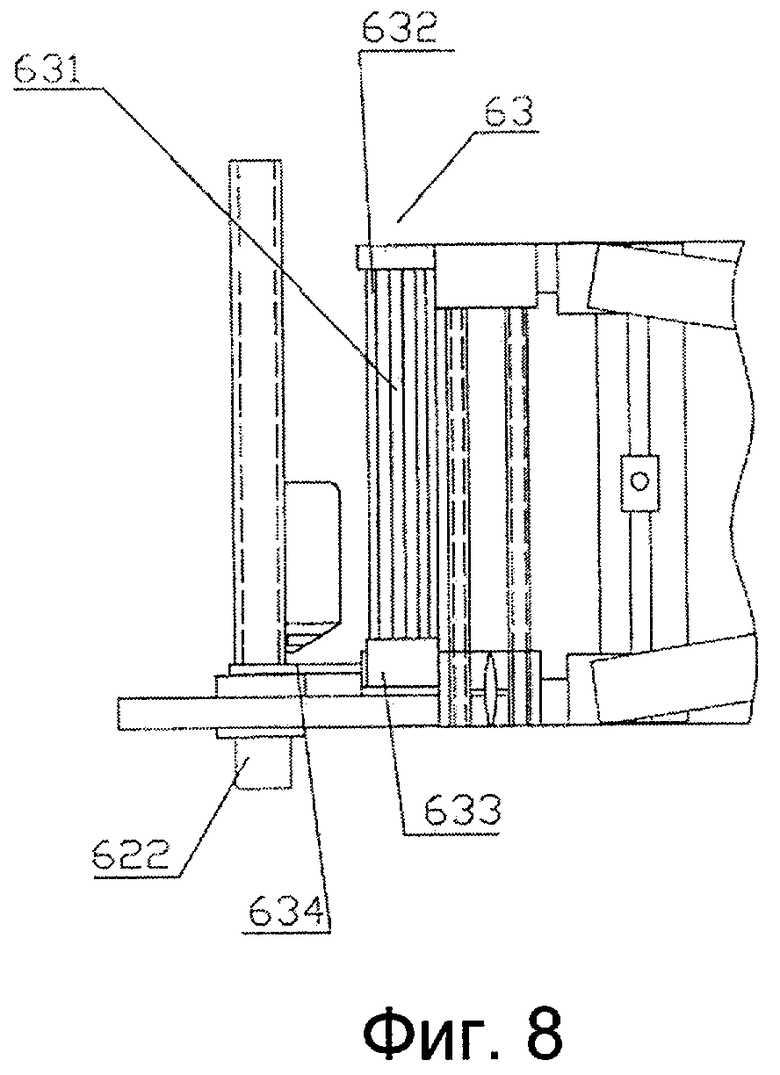

Фиг.6, 7 и 8 представляют структурные схемы расположения механизма пневматического выталкивателя в трех разных видах для варианта исполнения 1 по настоящему изобретению.

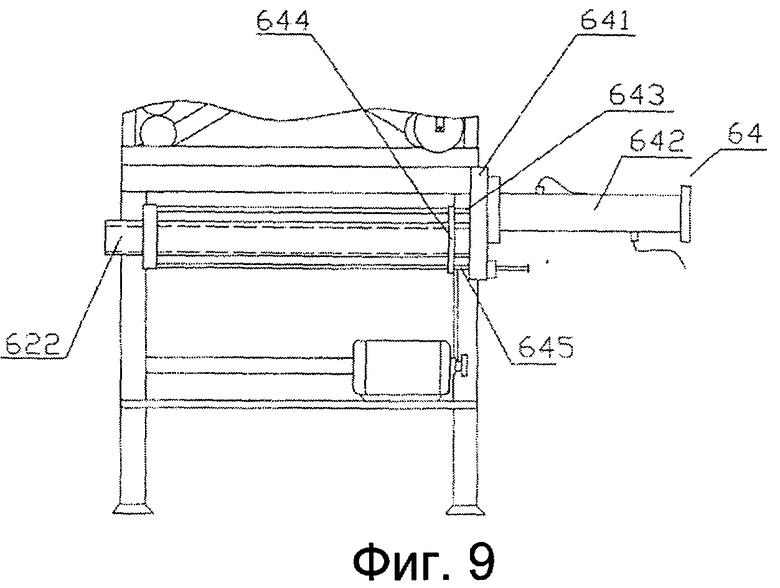

Фиг.9 представляет структурную схему расположения пневматического выталкивателя для варианта исполнения 2 по настоящему изобретению.

Подробное описание предпочтительных вариантов исполнения

Вариант исполнения 1

Фиг.1 представляет общую структурную схему варианта исполнения 1 по настоящему изобретению. Как показано на Фиг.1, настоящим изобретением предусматривается технологическое оборудование для изготовления взрывостойких материалов, в конструкцию которого входит шасси 1. С одного конца к другому концу шасси 1 последовательно и с определенными интервалами смонтированы соответственно кронштейн для рулона исходного материала 2, направляющий механизм 3, просечной механизм 4 и растяжный механизм 5. Механизм для отрезания и приема материала 6 смонтирован на другом конце шасси 1. Это оборудование предназначено, главным образом, для выполнения следующих технологических операций по изготовлению взрывостойкого материала: выполняется насечка раскатываемого из рулона исходного фольгового материала из алюминиевого сплава на просечном механизме 4 с получением сетки, затем на растяжном механизме выполняется постепенное растягивание этого материала с двух сторон для получения высокопористого слоистого материала, и наматывание полученного материала в рулон вдоль направления, перпендикулярного одной из сторон, с получением многослойного цилиндрического модуля взрывостойкого материала.

Что касается просечного механизма существующего оборудования, то поскольку в процессе эксплуатации частот имеет место ситуация с нарушением синхронизации частоты вращения приводных электродвигателей просечного механизма 41 и растяжного механизма 51, необходимо производить наладку оборудования после незначительного времени работы. В частности, по ходу технологического процесса частота вращения электродвигателя изменяется, так что возникает необходимость в непрерывном выполнении наладок, что серьезно замедляет процесс и снижает качество готовой продукции. Таким образом, как показано на Фиг.1, согласно настоящему изобретению на шасси, между просечным механизмом 4 и растяжным механизмом 5 устанавливается блок управления синхронизацией 7 для приводных электродвигателей просечного и растяжного механизмов. Этот блок управления синхронизацией 7 электрически соединен с регулятором (не показан) и подает на него сигналы управления. Регулятор соединен электрически с электродвигателями просечного механизма 41 и растяжного механизма 51 и выдает сигналы управления для регулирования их частоты вращения и, следовательно, обеспечения их синхронной работы.

На Фиг.2 показана структурная схема расположения блока управления синхронизацией по варианту исполнения 1 настоящего изобретения. Как показано на Фиг.2, блок управления синхронизацией включает в себя раму 71, закрепленную на шасси. Эта рама 71 состоит из двух Т-образных вертикальных стоек 711 и 712. Оба конца поперечины Т-образной стойки соединяются с осью ролика (не показана), расположенной внутри демпферного ролика. Изнутри вертикальной колонки Т-образной стойки предусмотрена направляющая канавка 73. Демпферный шток 74 вставляется в эту направляющую канавку с возможностью скользить вверх/вниз в канавке 73. На вертикальной части Т-образных стоек установлены датчики 75 для обнаружения положения демпферного штока, причем они могут быть установлены на наружной вертикальной части стойки, при этом выход датчика 75 соединен с входом регулятора. Для достижения более точных результатов обнаружения множество датчиков 75 устанавливают соответственно в верхнем, среднем и нижнем положениях на вертикальной части Т-образной стойки. Как правило, можно использовать датчики XTFJ-R12. Во время обработки на оборудовании взрывостойкого материала демпферный шток 74 располагают на верхней поверхности обрабатываемого материала. В случае нарушения синхронизации частоты вращения приводных электродвигателей просечного механизма 41 и растяжного механизма 51 усилия натяжения материала на раме демпферного ролика оказываются различными, и материалу будет присуща разная степень натяжения. Демпферный шток 74, находящийся на материале, может скользить вверх/вниз в направляющей канавке 73. Когда шток 74 находится в верхнем положении на раме 71, он блокирует датчик 75 в верхней части рамы 71. Когда демпферный шток 74 находится в нижнем положении на раме демпферного ролика 71, он блокирует датчик 75 в нижней части рамы 71. Заблокированные датчики будут выдавать соответствующие сигналы на регулятор, а регулятор будет выдавать сигналы управления, и с помощью регулятора на основе программируемого логического контроллера можно контролировать и регулировать частоту вращения приводных электродвигателей просечного механизма 41 и растяжного механизма 51 таким образом, что достигается их синхронизация. В то время, когда оборудование находится в оптимальном рабочем режиме, демпферный шток 74 находится в среднем положении. Поскольку блок управления синхронизацией 7 обеспечивает синхронную работу электродвигателей, то в значительной степени увеличивается надежность работы оборудования, а также улучшается качество продукции.

Как показано на Фиг.1, в случае с технологическим оборудованием для изготовления взрывостойких материалов, предусматриваемым настоящим изобретением, просечной инструмент 42 в просечном механизме 4 состоит из двух режущих роликов с выставленным зазором (а именно из верхнего и нижнего роликов). Верхний ролик состоит из нескольких дисковых резаков, причем каждый дисковый резак конструкционно выполнен из ножа и канавки. Нижний ролик конструкционно выполнен из соответствующих дисков. В процессе непрерывной резки пыль и частички на поверхности алюминиевой фольги имеют тенденцию к блокированию ножа резака, так что ножи затупляются и это серьезно влияет на качество просечки. На Фиг.3 показана структурная схема расположения щетки и масленки-капельницы для варианта исполнения 1 настоящего изобретения. Как показано на Фиг.3 в комбинации с Фиг.1, для поддержания чистоты и остроты просечного инструмента 42 в верхней части кронштейна вращающегося просечного механизма 4 устанавливают щетку 43, которая может использоваться для удаления остатков. Для поддержания заостренности ножа сверху на щетке 43 устанавливают масленку-капельницу 44, при этом маслопропускное отверстие масленки проходит до державки щетки 45. Внутри державки щетки 45 располагается резервуар для масла 46. В основании резервуара для масла 46 выполнено большое количество отверстий для стекания масла (не показаны), которые соединяются со щеткой. Стекая из щетки 43, масло из масленки 44 обеспечивает капельную смазку резака через маслопропускные отверстия. Таким образом, щетка может удобным способом счищать грязь, скапливающуюся на просечном инструменте, и обеспечивать равномерное и неизменное расположение просечек на сетке.

На Фиг.4 показана структурная схема блока управления синхронизацией по варианту исполнения 1 настоящего изобретения. Как показано на Фиг.4, для облегчения регулировки и контроля расхода масла в масленке 44 устанавливается регулирующий клапан. Этот регулирующий клапан включает в себя сердечник/золотник 442, соединенный с вращающейся ручкой 441, при этом вращающаяся ручка 441 расположена над масленкой-капельницей 44 и выходит за пределы масленки 44. Конец золотника 442 выставлен соответственно положению масловыпускного отверстия 443; зазор между концом золотника 442 и масловыпускным отверстием 443 можно регулировать поворачиванием вращающейся ручки 441 с изменением этого зазора, так что происходит изменение объема масла, вытекающего из масленки 44 в державку щетки.

Между тем, как показано на Фиг.1 и 3, для эффективного удаления частичек обрезей, создаваемых просечным механизмом по ходу технологического процесса, над просечным инструментом 42 упомянутого просечного механизма 4 устанавливается пылеулавливающий зонт 47, и этот зонт соединяется с внешним пылесборником. По ходу процесса обработки исходного фольгового материала из алюминиевого сплава пылеулавливающий зонт 47 может эффективно предупреждать унос алюминиевого порошка с алюминиевой фольги и выполнять сбор его с помощью пылевого коллектора, обеспечивая чистоту рабочего помещения.

На Фиг.5 показан общий вид в плане оборудования для варианта исполнения 1 по настоящему изобретению. Как показано на Фиг.5 в комбинации с Фиг.1, на технологическом оборудовании для изготовления взрывостойких материалов, предусматриваемом настоящим изобретением, механизм для отрезания и приема материала 6 состоит из платформы 611, закрепленной в горизонтальной плоскости в конце шасси 1. С обоих концов платформы на кронштейнах 612 монтируются пневматическая выдвижная втулка 613 и направляющая выдвижная дорожка 617. Пневматическая выдвижная втулка соединена с направляющим башмаком 614, а под направляющим башмаком 614 устанавливается опорный шток 615; на опорном штоке 615 монтируется дисковый резак 616. Пневматическая выдвижная втулка и выдвижная дорожка соединены с источником газа высокого давления. Выдвижной элемент (не показан) вставляется в направляющий башмак 614. Под воздействием высокого давления выдвижной элемент может вызывать возвратно-поступательное движение направляющего башмака 614 вдоль направляющей выдвижной втулки и направляющей дорожки. Направляющий башмак 614 осуществляет привод дискового резака 616 на вращение и разрезание готового изделия из сеточного материала. Как правило, газ высокого давления, вводимый в пневматическую выдвижную втулку, находится под давлением в 7,5 кПа, а расход газа составляет 0,22 м3/мин. Присоединение выполняется патрубком диаметром 8 мм.

Режим работы существующего оборудования следующий: после ручного отрезания материал должен вручную сниматься с вала намоточного механизма. Такой рабочий режим сопряжен с большой трудоемкостью и потенциальной опасностью безопасности труда. На Фиг.6, 7 и 8 показаны структурные схемы механизма пневматического выталкивателя, выполненные в трех различных видах для варианта исполнения 1 по настоящему изобретению. Как показано на Фиг.6-8 в комбинации с Фиг.1 и 5, снаружи под конечной частью шасси 1 монтируется кронштейн 621, и на кронштейне 621 закреплена приемная бобина 622 для материала. Эта приемная бобина 622 соединяется цепной передачей 623 с валом электродвигателя намотки 624 на шасси 1. Изготовленный сеточный материал наматывается на приемную бобину 622 и в результате получается многослойный цилиндрический модуль материала. На указанной приемной бобине 622 установлен механизм пневматического выталкивателя 63, который включает в себя пневматическую выдвижную втулку 631 и направляющее устройство 632, крепление которых выполняется под платформой 611. Пневматическая выдвижная втулка 631 соединена с ползуном 633, а ползун 633 соединен с толкающей тарелкой 634, смонтированной на приемной бобине 622. На переднем торце толкающей тарелки 634 выполнена кольцевая расточка с диаметром большим, чем приемная бобина для материала 622. Приемная бобина 622 пропущена сквозь кольцевую расточку, не соприкасаясь с тарелкой. Пневматическая выдвижная втулка 631 соединена с источником газа под высоким давлением, а выдвижной элемент (не показан) вставляется в ползун 633. Под воздействием высокого давления этот выдвижной элемент вызывает перемещение ползуна 633 вдоль направляющего устройства 632, и ползун 633 своим движением заставляет толкающую тарелку 634 сталкивать многослойный цилиндрический модуль взрывостойкого материала с приемной бобины 622. Давление газа высокого давления составляет 7,5 кПа, а расход газа составляет 0,22 м3/мин.

В технологическом процессе изготовления взрывостойкого материала управление пневматической резкой, намоткой и автоматическим сталкиванием материала осуществляется в соответствии с предварительно заданной уставкой счетчика, соединенного с валом просечного инструмента. Когда электродвигатель проворачивается на один оборот, счетчик регистрирует отсчет импульса. После поступления в счетчик заданного числа импульсов, например 100, рулон материала сформирован. После того как приемная бобина 622 намотает требуемый рулон готовой продукции, регулирующий блок управления посылает команду на остановку работы приводных электродвигателей просечного механизма 41 и растяжного механизма 51. Затем реле инициирует подачу газа в привод дискового резака отрезного механизма и отрезание порции сеточного взрывостойкого материала. И, наконец, механизм пневматического выталкивателя передвигает и сталкивает взрывостойкий материал, намотанный на приемную бобину, завершая таким образом операцию изготовления рулона готового материала.

Кроме того, на существующем оборудовании рулон исходного фольгового материала из алюминиевого сплава устанавливается на кронштейн в верхней части шасси, причем вес рулона составляет примерно 20 кг. Используемые в настоящее время рулоны фольгового материала из исходного алюминиевого сплава имеют вес примерно 50 кг, так что транспортировка или подъем материала рулона требуют больших физических усилий от персонала. Поэтому, как показано на Фиг.1 в комбинации с Фиг.5, по настоящему изобретению кронштейн для рулона устанавливается в нижней части шасси, а более конкретно кронштейн для рулона исходного материала 2 крепится снаружи под концом шасси 1 в расчете на облегчение установки и снятия рулона. От этого кронштейна для рулона исходного материала 2 отходят в стороны две длинные консоли 21 с подшипниковыми втулками на их концах. Бобина с фольговым алюминиевым материалом помещается на вильчатые опоры. По одной стороне вильчатой опоры устанавливается фрикционный механизм, при этом конструкция такого фрикционного механизма выполнена по аналогии с тормозным механизмом велосипеда, так что разматывание рулонного материала происходит с равномерным притормаживанием и с определенным демпфированием. Благодаря упомянутым усовершенствованиям технологическое оборудование для производства взрывостойкого материала, предусматриваемое настоящим изобретением, обеспечивает снижение интенсивности труда и повышение эффективности работ.

Вариант исполнения 2

На Фиг.9 показана структурная схема расположения по месту механизма пневматического выталкивателя по варианту исполнения 2 настоящего изобретения. Как показано на Фиг.9, конструкция механизма пневматического выталкивателя, устанавливаемого на приемной бобине для материала, в этом варианте исполнения несколько отличается от варианта исполнения 1. Этот механизм пневматического выталкивателя 64 включает в себя перегородку 641 на одном конце шасси. На перегородке 641 закрепляется цилиндр 642. Телескопический шток выталкивателя 643 в цилиндре 642 проходит через перегородку и соединяется с кольцевой плитой 644. Эта кольцевая пластина 644 закреплена над бобиной для приема материала 622 и не соприкасается с бобиной. Кольцевая пластина 644 также соединяется с направляющей планкой 645, проходящей через перегородку 641. Впускной и выпускной патрубки газа высокого давления устанавливаются на цилиндр и соединяются с источником газа с помощью шланга высокого давления. Газ высокого давления в цилиндре вызывает перемещение телескопического штока выталкивателя 643 и выполняет привод кольцевой пластины 644 на перемещение по бобине для приема материала 622 вдоль направляющей планки 645 для сталкивания многослойного цилиндрического модуля взрывостойкого материала с приемной бобины, завершая тем самым технологический процесс изготовления материала.

Прочие технические характеристики этого варианта исполнения такие же, как и в варианте исполнения 1. Подробную информацию смотри в варианте исполнения 1, так что нет необходимости повторно приводить здесь эту информацию.

И, наконец, необходимо отметить следующее: что описание упомянутых вариантов исполнения приведено для иллюстрации и не ограничивает объем настоящего изобретения. Несмотря на то, что детальное описание настоящего изобретения приведено в увязке с предпочтительными вариантами исполнения, специалистам в этой области будет вполне понятно, что в пункты патентной формулы настоящего изобретения заложены любые модификации или равноценные замены положений настоящего изобретения без отклонения от существа и объема настоящего изобретения.

Изобретение относится к оборудованию для производства взрывостойкого материала. Технологическое оборудование включает в себя шасси, кронштейн для рулона исходного материала, направляющий механизм, просечной механизм и растяжной механизм, расположенные соответственно в заданной последовательности и с определенными интервалами с одного конца по направлению к другому концу шасси, и имеет механизм для отрезания и приема материала, который крепится на другом конце шасси. Блок управления синхронизацией приводными электродвигателями просечного и растяжного механизмов установлен на шасси между просечным и растяжным механизмами. Блок управления синхронизацией электрически соединен с регулятором и посылает на него сигналы управления. Регулятор электрически соединен с электродвигателями просечного и растяжного механизмов и выдает управляющие сигналы для регулирования частоты их вращения. Технологическое оборудование обеспечивает синхронную работу приводных электродвигателей просечного и растяжного механизмов, способствует улучшению автоматического управления оборудованием, оптимизирует процесс управления производственным процессом изготовления взрывостойких материалов, сокращает технологический цикл и улучшает эффективность работ. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Технологическое оборудование для производства взрывостойкого материала, которое включает в себя шасси, кронштейн для рулона исходного материала, направляющий механизм, просечной механизм и растяжной механизм, расположенные соответственно в заданной последовательности и с определенными интервалами концу по длине шасси, и механизм для отрезания и приема материала, закрепленный на другом конце шасси, отличающееся тем, что блок управления синхронизацией электродвигателей просечного и растяжного механизмов установлен на шасси между просечным и растяжным механизмами и при этом электрически соединен с регулятором и посылает управляющие сигналы на регулятор, причем регулятор электрически соединен с электродвигателями просечного и растяжного механизмов и выдает управляющие сигналы для регулирования их частоты вращения и, следовательно, для обеспечения их синхронной работы.

2. Технологическое оборудование для производства взрывостойкого материала по п.1, отличающееся тем, что блок управления синхронизацией содержит раму демпферного ролика, закрепленную на шасси, состоящую из двух Т-образных вертикальных стоек, которые соответственно крепятся по двум сторонам шасси, при этом оба конца верхней поперечины противоположных Т-образных стоек соединены осями, на которые надеты демпферные ролики, причем на внутренних вертикальных поверхностях Т-образных стоек предусмотрены направляющие канавки, в которых размещен демпферный шток с возможностью скольжения вверх/вниз, а на Т-образных стойках установлены датчики для позиционирования демпферного штока, при этом выход датчиков соединен с входом регулятора.

3. Технологическое оборудование для производства взрывостойкого материала по п.2, отличающееся тем, что датчики установлены соответственно в верхнем, среднем и нижнем положениях на наружных вертикальных поверхностях Т-образных стоек.

4. Технологическое оборудование для производства взрывостойкого материала по п.1, отличающееся тем, что в верхней части кронштейна просечного механизма установлена щетка, над которой закреплена масленка-капельница, при этом маслопропускное отверстие масленки проходит до державки щетки, а внутри державки расположен резервуар для масла, причем в основании резервуара для масла выполнено множество отверстий для отекания масла, которые сообщаются со щеткой.

5. Технологическое оборудование для производства взрывостойкого материала по п.4, отличающееся тем, что в масленке устанавливается регулирующий клапан, который содержит сердечник/золотник, соединенный с вращающейся ручкой, которая расположена над масленкой и выходит за ее пределы, при этом конец золотника соответствует положению масловыпускного отверстия, а зазор между золотником и масловыпускным отверстием можно регулировать с помощью поворачивания вращающейся ручки с изменением этого зазора, так что происходит изменение объема масла, вытекающего из капельной масленки в державку щетки.

6. Технологическое оборудование для производства взрывостойкого материала по п.1, отличающееся тем, что над просечным инструментом просечного механизма установлен пылеулавливающий зонт, который соединен с внешним пылесборником и предназначен для удаления пыли и частичек обрезей с поверхности алюминиевой фольги.

7. Технологическое оборудование для производства взрывостойкого материала по п.1, отличающееся тем, что механизм для отрезания и приема материала содержит платформу, закрепленную горизонтально в конце шасси, при этом с обоих концов платформы на кронштейнах смонтированы пневматическая выдвижная втулка и направляющее устройство, причем пневматическая выдвижная втулка соединена с направляющим башмаком, а под направляющим башмаком устанавливается опорный шток, на котором смонтирован дисковый резак, при этом пневматическая выдвижная втулка соединена с источником газа высокого давления, выдвижной элемент вставлен в направляющий башмак; под воздействием высокого давления выдвижной элемент вызывает возвратно-поступательное движение направляющего башмака вдоль направляющей дорожки, а направляющий башмак осуществляет привод дискового резака на вращение и отрезание готового изделия из сеточного материала.

8. Технологическое оборудование для производства взрывостойкого материала по п.7, отличающееся тем, что снаружи под торцевой частью шасси монтируется опора, на которой закреплена приемная бобина для материала, соединенная цепной передачей с валом электродвигателя намотки, при этом сеточный материал, получаемый в результате протяжки, наматывается на приемную бобину с получением многослойного цилиндрического модуля.

9. Технологическое оборудование для производства взрывостойкого материала по п.8, отличающееся тем, что на приемной бобине установлен механизм пневматического выталкивателя, который включает в себя пневматическую выдвижную втулку и направляющее устройство, закрепленные под платформой, при этом пневматическая выдвижная втулка соединена с ползуном, соединенным с толкающей тарелкой, смонтированной на приемной бобине; а также пневматическая выдвижная втулка подключена к источнику газа высокого давления, выдвижной элемент вставлен в башмак-ползун, при этом под воздействием высокого давления выдвижной элемент вызывает перемещение ползуна вдоль направляющего устройства, и ползун через толкающую тарелку сталкивает многослойной цилиндрический модуль взрывостойкого материала с приемной бобины.

10. Технологическое оборудование для производства взрывостойкого материала по п.8, отличающееся тем, что на приемной бобине установлен механизм пневматического выталкивателя, который содержит перегородку в конце шасси, на которой закреплен цилиндр с телескопическим штоком выталкивателя, проходящим через перегородку и соединенным с кольцевой пластиной, при этом кольцевая пластина закреплена над приемной бобиной, не соприкасается с ней, кольцевая пластина соединяется также с направляющей планкой, проходящей через перегородку, цилиндр содержит впускной и выпускной патрубки высокого давления и подключен к источнику газа с помощью шланга высокого давления, причем давление газа в цилиндре вызывает телескопическое перемещение штока выталкивателя и перемещает кольцевую пластину по приемной бобине вдоль направляющей планки, что приводит к сталкиванию многослойного цилиндрического модуля взрывостойкого материала с приемной бобины.

11. Технологическое оборудование для производства взрывостойкого материала по п.7, 9 или 10, отличающееся тем, что давление газа высокого давления составляет 7,5 кПа.

12. Технологическое оборудование для производства взрывостойкого материала по п.7, 9 или 10, отличающееся тем, что расход газа высокого давления составляет 0,22 м3/мин.

13. Технологическое оборудование для производства взрывостойкого материала по п.1, отличающееся тем, что для облегчения установки и снятия рулона с исходным материалом кронштейн для рулона с исходным материалом крепится снаружи в нижнем положении на одном конце шасси.

14. Устройство управления технологическим оборудованием для производства взрывостойкого материала, которое содержит блок управления синхронизацией просечного и растяжного механизмов, отличающееся тем, что блок управления установлен на шасси технологического оборудования для производства взрывостойких материалов и расположен между просечным и растяжным механизмами, причем блок управления синхронизацией содержит раму демпферного ролика, закрепленную на шасси, причем рама демпферного валика состоит из двух Т-образных вертикальных стоек, которые соответственно крепятся по двум сторонам шасси, при этом оба конца поперечины противоположных Т-образных стоек соединены осью, на которую надет демпферный ролик, на внутренней вертикальной поверхности Т-образных стоек предусмотрены направляющие канавки, в которые с возможностью скольжения вверх/вниз помещен демпферный шток, а на наружной вертикальной поверхности Т-образных стоек установлено множество датчиков для позиционирования демпферного штока, при этом выходы датчиков соединены с входом регулятора, а блок управления синхронизацией соединен электрически с регулятором и подает на него входные сигналы управления, причем регулятор соединен электрически с приводными электродвигателями просечного и растяжного механизмов и выдает сигналы управления для регулирования их частоты вращения и обеспечения их синхронной работы.

15. Устройство управления технологическим оборудованием для производства взрывостойких материалов по п.14, отличающееся тем, что указанные датчики выставляются соответственно в верхнем, среднем и нижнем положениях на наружных вертикальных поверхностях Т-образных стоек.

| DE 4327670 A1, 23.02.1995 | |||

| Устройство для образования просечно-вытяжных сеток | 1983 |

|

SU1199383A1 |

| Вакуумный питатель для подачи стекла к карусельным машинам | 1943 |

|

SU67490A1 |

| СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2134289C1 |

| CN 1454728 A, 12.11.2003 | |||

| ЖИДКОЕ МОЮЩЕЕ СРЕДСТВО "БИОЛАН" | 2007 |

|

RU2354687C1 |

Авторы

Даты

2010-08-20—Публикация

2008-02-27—Подача