Предлагаемое изобретение относится к машиностроению для легкой промышленности и может быть использовано для формирования настилов задаваемого линейного размера из полотен рулонных материалов (в том числе тканей, трикотажа и искусственной кожи т.д.).

Известно адаптивное устройство для размотки рулонных материалов (пат. РФ №2337873, опубл. 2008.11.10), содержащее специальные диски с кольцевыми желобами, подвижные консоли, приводной секционный барабан, установленные в шахматном порядке гибкие рабочие органы, грузовой привод, роликовые цепи с шарнирными пальцами. Недостатком этого устройства является технологическая и техническая сложность комплектации этого устройства настилочной кареткой, необходимой для формирования настила полотен из рулонных материалов.

Наиболее близким к заявляемому является устройство (пат. РФ №2339563, опубл. 2008.11.27 - прототип) для формирования настилов из рулонных материалов, содержащее механизм размотки рулонов с адаптивной рамой, механизм фиксации срезов верхнего полотна, механизм отрезания мерных полотен с тремя степенями подвижности, настилочную каретку, передаточный механизм, обеспечивающий синхронизацию окружных скоростей всех контактных поверхностей исполнительных механизмов с учетом коэффициентов скольжений, и адаптивный механизм, обеспечивающий саморегуляцию положения линии резания ткани при укладке очередного полотна.

Недостатками этого устройства являются сложность конструкции механизма адаптации и ограниченные технологические возможности, проявляющиеся при формировании настилов без отрезания полотен (в «книжку»), когда механизм отрезания мерных полотен должен быть отключен.

Задачей изобретения является разработка устройства для формирования настилов полотен из рулонных материалов, конструктивно более простого и обладающего расширенными технологическими возможностями.

Технический результат предлагаемого устройства заключается в адаптивности к просадке рулона ткани при его размотке и к увеличению высоты формируемого настила.

Указанный технический результат достигается устройством для формирования настилов из рулонных материалов, содержащим механизм размотки рулона, механизм фиксации верхнего полотна, ножевое устройство, настилочную каретку и систему передаточных механизмов, в котором в отличие от известного механизм размотки рулона выполнен с возможностью поступательного перемещения опорной системы рулона и оснащен системой управления, включающей датчик угла поворота рулона, датчик длины настила, процессор, блок сопряжения, связывающий процессор с упомянутыми датчиками, при этом поступательное перемещение опорной системы рулона обеспечивается посредством реечной передачи, управляемой процессором.

При выполнении подготовительно-раскройных операций легкодеформируемые материалы испытывают максимальные нагружения и деформации. В этой связи важнейшим фактором в производстве швейных изделий из легкодеформируемых материалов является стремление к минимизации их нагружения и деформации при взаимодействии с рабочими органами технологического оборудования.

Опорная V-образная поверхность разматывающего механизма в известном устройстве (прототип) и высокие фрикционные свойства движущихся рабочих органов обеспечивают силы сцепления с наружной поверхностью рулона, превышающие все штатные силы сопротивления вращательному движению как в установившемся, так и в переходном режиме работы. Такое силовое взаимодействие гарантирует устойчивость скоростного режима размотки, что особенно важно для настилочных систем, у которых скорость подачи материала в зону укладки полотен должна быть синхронизирована со скоростью движения настилочной каретки.

Однако при более глубоком анализе технологического процесса настилания на устройствах с V-образной системой размотки выявлены две проблемные зоны, в которых достигнутая синхронизация приводит к нарушению требуемого материального баланса движущегося материала.

Первая проблемная зона занимает отрезок переменной длины между линией отреза обрабатываемого материала от разматывающего устройства и линией касания материала с верхней поверхностью настила, величина которого увеличивается в зависимости от количества настилаемых полотен.

Вторая проблемная зона известного устройства (прототип) находится между линией контакта поверхности рулона с опорной лентой и изменяющимся положением линии выхода материала из размоточной системы.

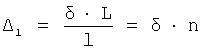

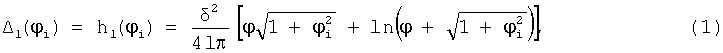

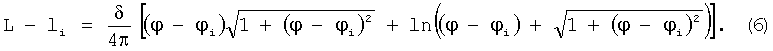

В первой проблемной зоне известного устройства изменение высоты настила h1 приводит к избытку Δ1 материала, подаваемого в зону формирования настила, который определяется как  , где δ - толщина материала; L - длина материала в рулоне; l - длина полотна в настиле; n - количество полотен в настиле. В пересчете на угол поворота рулона (журнал «Швейная промышленность» №3. - 2008. - С.55-56) этот избыток составляет:

, где δ - толщина материала; L - длина материала в рулоне; l - длина полотна в настиле; n - количество полотен в настиле. В пересчете на угол поворота рулона (журнал «Швейная промышленность» №3. - 2008. - С.55-56) этот избыток составляет:

где φi - текущий угол поворота рулона вокруг своей оси в размоточном устройстве (в радианах).

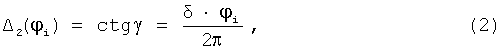

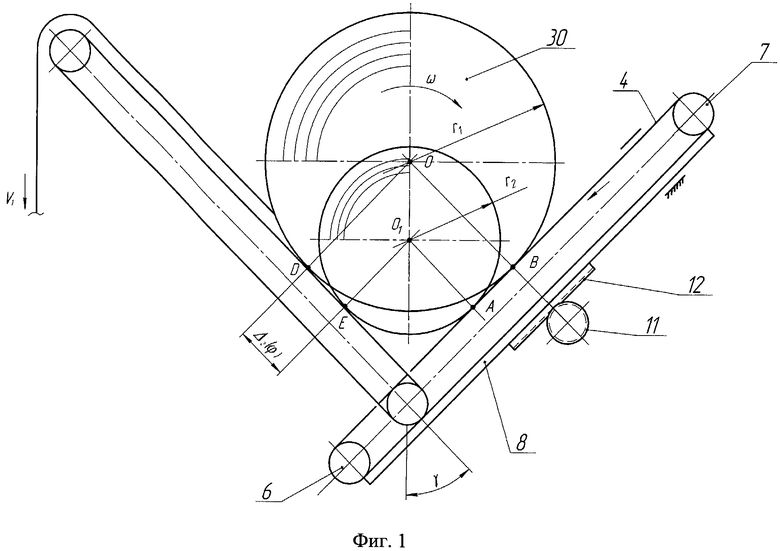

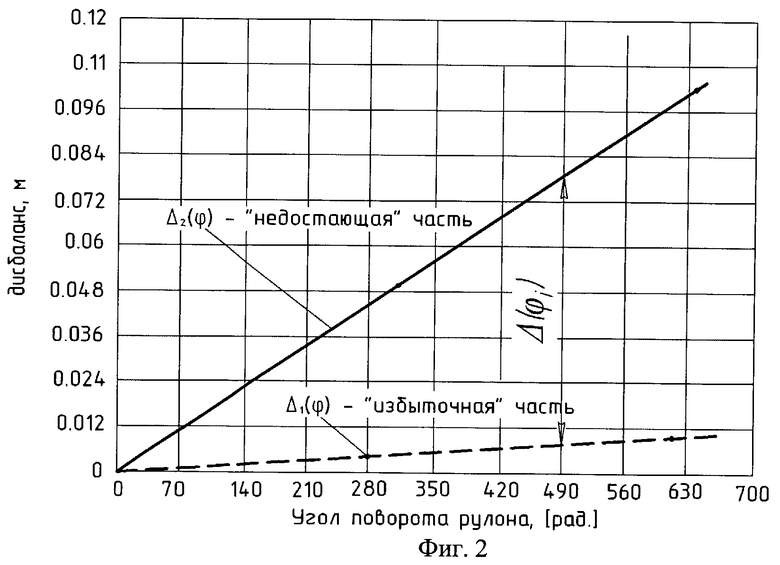

На фиг.1 представлена схема изменения положения адаптивной рамы размоточного механизма. Как видно из схемы, вследствие уменьшения диаметра рулона и смещения оси его вращения во второй проблемной зоне технологического тракта перемещения материала точка O перемещается в точку O1, а точка B - в точку A. При этом двойное симметричное взаимодействие в точках A и D не позволяет рулону совершить дополнительное вращательное движение в размоточном узле. В результате этого создаются условия недостатка материала, величина которого определяется отрезком Δ2=ctgγ(R1-Ri), где R1 - начальный радиус рулона материала; Ri - текущий радиус рулона при размотке и формировании настила.

В перерасчете на угол поворота недостаток материала Δ2(φi) определяется как

и позволяет частично компенсировать избыточную часть дисбаланса  , образовавшуюся из-за нарастающей толщины настила

, образовавшуюся из-за нарастающей толщины настила  .

.

Тогда итоговый дисбаланс определится разницей:

На фиг.2 показана диаграмма зависимости величины дисбаланса подаваемого материала от угла вращения рулона вокруг своей оси при размотке и от повышения высоты настила (а именно, избытка материала  и его недостатка

и его недостатка  в известном устройстве для следующих условий: толщина материала δ=0,001 м; угол установки консолей γ=0,78 рад; длина настила l=3,0 м.

в известном устройстве для следующих условий: толщина материала δ=0,001 м; угол установки консолей γ=0,78 рад; длина настила l=3,0 м.

Полученные результаты расчета показывают, что недостаток материала  , обусловленный просадкой рулона материала в размоточном узле, значительно превалирует над избытком материала

, обусловленный просадкой рулона материала в размоточном узле, значительно превалирует над избытком материала  , возникающим вследствие увеличения высоты настила.

, возникающим вследствие увеличения высоты настила.

При этом параметр  является одновариантным для каждого рулона материала заданной толщины, а параметр

является одновариантным для каждого рулона материала заданной толщины, а параметр  может изменяться в зависимости как от длины настила, так и от толщины материала: каждый рулон ткани может иметь отличные друг от друга графики изменения

может изменяться в зависимости как от длины настила, так и от толщины материала: каждый рулон ткани может иметь отличные друг от друга графики изменения  .

.

Таким образом, для известного устройства эти параметры могут быть определены только расчетным методом при известных значениях длины рулона L и толщины материала δ, что усложняет использование известного устройства.

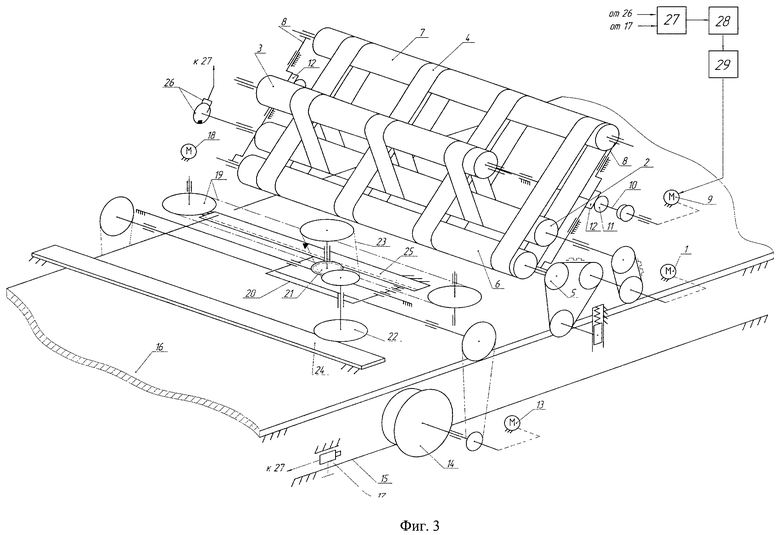

Структурно-кинематическая схема предлагаемого устройства для формирования настилов полотен из рулонных материалов показана на фиг.3.

Устройство для формирования настилов из рулонных материалов содержит механизм размотки рулона, включающий привод 1, приводной барабан 2, перекатный валик 3, гибкие опорные ленты 4, гибкий передаточный механизм 5, ведущий валик 6, подвижной перекатный валик 7, адаптивную раму 8, шаговый привод 9, а также механизм изменения положения адаптивной рамы, включающий вал 10, зубчатые колеса 11 и зубчатые рейки 12, жестко закрепленные на адаптивной раме 8; привод 13 для поступательного перемещения системы формирования настила с настилочной кареткой 14 на опорных колесах по рельсам 15 настилочного стола 16, а также датчик 17 положения настилочной каретки 14, определяющий позицию последней в исходном положении или в начале формируемого настила.

В состав системы формирования настила входит также механизм отрезания полотен, который включает электродвигатель 18, цепную передачу 19, на одной из ветвей которой жестко закреплена каретка 20 для поперечного перемещения дискового ножа для отрезания полотен, включающая в себя валы с зубчатым колесом 21 и дисковым ножом 22, соединенные ременной передачей 23.

Дисковый нож 22 способен взаимодействовать с неподвижным развернутым ножом 24, а зубчатое колесо 21 - с неподвижной зубчатой рейкой 25. При перемещении каретки 20 зубчатое колесо 21 способно получать вращательное движение и за счет ременной передачи 23 передавать его дисковому ножу 22. Для считывания угла поворота рулона на валу приводного барабана 2 установлена система считывания информации 26, включающая диск с метками и неподвижный датчик.

Кроме того, устройство содержит блок сопряжения 27 и процессор 28, предназначенные для приема, передачи и преобразования информации, полученной от датчика 17 и системы считывания информации 26, а также блок 29 управления приводом 9 адаптивной рамы 8.

Устройство работает следующим образом.

Посредством терминального устройства (типа клавиатуры) в процессор 28 вводят исходные параметры рулона: толщину δ и длину L материала в рулоне.

Текстильный материал в форме рулона укладывают на гибкие опорные ленты 4 механизма размотки.

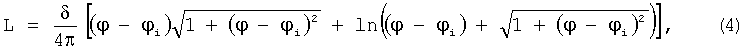

Процессор 28 при начальном значении φi=0 и введенном в процессор значении L численными методами решает относительно φ уравнение:

где φi - считанное системой считывания информации 26 текущее значение угла поворота рулона вокруг своей оси при размотке; φ - соответствует потенциальному значению угла поворота рулона вокруг своей оси до полной его размотки;  - соответствует количеству слоев в рулоне.

- соответствует количеству слоев в рулоне.

При этом отношение  соответствует теоретическому значению радиуса рулона материала до начала его размотки.

соответствует теоретическому значению радиуса рулона материала до начала его размотки.

При заправке устройства рулон 30 предварительно разматывают посредством привода 1 и направляют вдоль тракта движения колеса настилочной каретки 14 по рельсовому пути 15 через перекатный валик 3, звенья 22 и 24 ножевого механизма и по настилочному столу 16 до датчика (конечного выключателя) 17, определяющего длину настила. Процессор 28 обнуляет значение информации, получаемой посредством блока сопряжения 27 от датчика 17 и системы считывания информации 26.

Далее одновременно включаются приводы 1 и 13, которые при кинематическом согласовании передач обеспечивают равноскоростное движение каретки над настилочным столом и размотку рулона на лентах 4. Когда длина пути, пройденного настилочной кареткой 14, сравняется с длиной настила, движение упомянутой каретки прекращается. Это обеспечивается одним из известных способов, в частности, с помощью датчика 17 (конечного выключателя), позволяющего привести в соответствие длину отрезаемого полотна и пути, пройденного настилочной кареткой 14.

После остановки включается механизм отрезания полотна (в том случае, когда этого требует используемый способ настилания). Электродвигатель 18 приводит в движение цепную передачу 19, на которой закреплена каретка 20 ножевого механизма. Каретка 20 увлекается цепью и движется по направляющей из одного крайнего положения в другое. Вместе с кареткой 20 поступательно перемещается зубчатое колесо 21, находящееся в зацеплении с зубчатой рейкой 25. Зубчатое зацепление придает вращательное движение колесу 21 и шкивам клиноременной передачи 23. Второй шкив передачи закреплен на одном валу с дисковым ножом 22.

Таким образом, вал дискового ножа 22 совершает поступательное движение вместе с кареткой 20 и одновременно вращательное движение за счет зубчатого зацепления колеса 21 и рейки 25.

При укладке настила «в книжку» ножевое устройство в процессе настилания в работе не участвует. В этом случае обеспечивается включение привода 1 механизма размотки рулона ткани и реверсивное движение привода 13 механизма перемещения настилочной каретки 14 по рельсовому пути 15. При обратном движении настилочной каретки 14 происходит укладка последующего полотна в настил.

Уменьшение диаметра рулона в процессе размотки при постоянном угле установки опорных лент 4 приводит к просадке упомянутого рулона, величина которой отслеживается процессором 28, получающим через блок сопряжения 27 данные о суммарном значении оборотов барабана 2.

Согласно предлагаемому техническому решению количество импульсов n, поступающих от датчика 26, в процессоре 28 пересчитывается в длину размотанной ткани (li):

где r=rδ+S, r - расчетный радиус передачи механизма размотки; rδ - радиус приводного барабана 2; S - толщина опорной ленты 4.

При известном исходном значении L, вычисленном значении φ (4) и измеренном li в процессоре 28 численными методами решается уравнение относительно φi:

Полученное значение φi вводится в уравнение (2), из которого определяется величина необходимой компенсации недостающего материала.

При возвращении настилочной каретки 14 в исходное положение или в начало настила срабатывает датчик 17. При настилании «в книжку» каждому импульсу этого датчика присваивается численное значение 2δ, а при настилании с отрезанием «лицом вниз» каждому импульсу присваивается значение δ. Таким образом, процессор 28 через количество считанных импульсов i датчика 17 определяет необходимую величину компенсации Δ1(φi)=i·δ или Δ1(φi)=i·2δ.

В известном устройстве при гарантированном надежном сцеплении поверхности рулона с опорной лентой недостаток материала Δ2(φi) не может быть скомпенсирован при размотке из-за того, что в условной точке B (фиг.1) материал надежно удерживается и его линейная скорость не изменяется.

При отсутствии (теоретически допустимом) правой опорной консоли как таковой, т.е. при отсутствии контактной точки B, рулону ткани обеспечивается свободное перекатывание с вращением по часовой стрелке, при этом точка контакта с левой стороны переместится из точки D в точку E, совершив смещение на величину недостачи материала Δ2(φi) без растяжения ткани.

Таким образом, чтобы гарантировать компенсацию Δ2(φi), рулону материала необходимо обеспечить дополнительное вращение по часовой стрелке на угол, соответствующий сектору с длиной дуги, равной Δ(φi). Очевидно, для того, чтобы обеспечить это вращение, необходимо дополнительно продвинуть опорную ленту правой консоли на длину отрезка BA=Δ2(φi).

В предлагаемом устройстве процессор 28 в соответствии с рассчитанными значениями Δ1(φi) и Δ2(φi) определяет их разницу Δ(φi)=Δ2(φi)-Δ1(φi) и на основании полученного значения формирует управляющий сигнал, который поступает на блок управления 29 шаговым приводом 9.

Шаговый привод 9 обрабатывает поступающие от блока управления 29 сигналы и совершает заданное количество оборотов вала вокруг своей оси. В соответствии с этим поворачиваются зубчатые колеса 11 и перемещают зубчатые рейки 12 вниз по направляющим адаптивной рамы 8. Приводной ролик 6, опорные ленты 4 и подвижной перекатный валик 7 синхронно опускаются, компенсируя величину рассогласования подачи ткани по линии контакта с опорными лентами.

Устройство гибкого передаточного механизма 5 посредством зубчатой ременной передачи обеспечивает надежное сцепление с приводным валиком 6 на всем пути его перемещения.

Смещение опорных лент 4 устройства на величину рассогласования подачи ткани компенсирует дисбаланс, возникающий вследствие деформационных процессов растяжения на секторе поверхности рулона, ограниченном линиями контакта с опорными лентами двух консолей.

При завершении процесса настилания, когда li становится равным L, привод 1 останавливается, а привод 13 перемещает настилочную каретку 14 в исходное положение для повторения цикла работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТИВНАЯ СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ НАСТИЛОВ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339563C1 |

| Устройство для настилания и раскроя полотен ткани на закройном столе | 1980 |

|

SU880933A1 |

| Устройство для настилания полотен материала на настилочный стол | 1987 |

|

SU1425162A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Устройство для настилания текстильных полотен на закройный стол | 1979 |

|

SU903268A1 |

| УСТРОЙСТВО ДЛЯ НАСТИЛАНИЯ ПОЛОТЕН ЗАДАННОЙ ДЛИНЫ НА НАСТИЛОЧНЫЙ СТОЛ | 1967 |

|

SU216608A1 |

| Способ настилания и раскроя эластичных полотен | 1986 |

|

SU1395577A1 |

| Устройство для настилания полотна заданной длины на стол | 1978 |

|

SU745836A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

Изобретение относится к машинам для легкой промышленности и может быть использовано для формирования настилов задаваемого линейного размера из полотен рулонных материалов. Устройство содержит механизм размотки рулонов, механизм фиксации верхнего полотна, ножевое устройство, настилочную каретку и систему передаточных механизмов. Механизм размотки рулонов выполнен с возможностью поступательного перемещения опорной системы рулона. Перемещение обеспечивается посредством реечной передачи и управляется процессором. Механизм размотки рулонов оснащен системой управления. Система управления включает датчик угла поворота рулона, датчик длины настила, процессор и блок сопряжения. Блок сопряжения связывает процессор с датчиками. Достигается адаптивность устройства к просадке рулона ткани при его размотке и увеличение высоты формируемого настила. Обеспечивается расширение технологических возможностей устройства при одновременном конструктивном упрощении. 3 ил.

Устройство для формирования настилов из рулонных материалов, содержащее механизм размотки рулона, механизм фиксации верхнего полотна, ножевое устройство, настилочную каретку и систему передаточных механизмов, отличающееся тем, что механизм размотки рулона выполнен с возможностью поступательного перемещения опорной системы рулона и оснащен системой управления, включающей датчик угла поворота рулона, датчик длины настила, процессор, блок сопряжения, связывающий процессор с упомянутыми датчиками, при этом поступательное перемещение опорной системы рулона обеспечивается посредством реечной передачи, управляемой процессором.

| АДАПТИВНАЯ СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ НАСТИЛОВ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339563C1 |

| US 4606533 A, 19.08.1986 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-11-20—Публикация

2010-05-04—Подача