ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к контролю расплавленного материала и, более конкретно, к способу и устройству, в которых используются дифференциальные измерения температуры для определения таких характеристик, как перегрев, концентрация оксида алюминия и отношения фторида натрия к фториду алюминия в плавильной ванне для алюминия.

Предшествующий уровень техники

Алюминий обычно производят операцией плавки в электролизере устоявшейся конструкции Холла-Эру. В обычной ванне Холла оксид алюминия восстанавливают электролитическим способом до алюминия в расплаве электролита, обычно состоящего из криолита натрия (Na3AlF6) и фторида алюминия (AlF3), а также других присадок. Оксид алюминия (Al2O3) поступает в ванну с расплавом электролита, растворяется и вступает в реакцию с образованием двуокиси углерода и алюминия, который накапливается в форме подушки из расплавленного алюминия. К контролируемым параметрам, которые отслеживаются во время операции плавки алюминия, относятся температура ванны и состав ванны расплавленного электролита. Обычно из ванны Холла периодически отбирают образцы электролита и в лабораторных испытаниях партии анализируют на концентрацию оксида алюминия и на отношение концентрации NaF к концентрации AlF3 (именуемое «криолитовое отношение»). Такие лабораторные испытания обычно завершают через несколько часов или дней после отбора пробы, и они не дают информации о текущих условиях процесса.

Один зонд, разработанный для измерения температуры ванны и температуры ликвидуса в плавильной ванне для алюминия, описан в патенте США №5752772 и выпускается компанией Heraeus Electro-Nite под коммерческим обозначением Cry-O-Therm. Зонд содержит медный стакан, окруженный картонной трубкой, при этом в стакан выступает термопара. Зонд погружают в ванну расплава и считывают показания температуры. Пробу расплава, попавшую в стакан, извлекают и охлаждают. Динамику температуры остывания образца регистрируют. Резкое изменение в наклоне кривой охлаждения образца принимают за температуру ликвидуса ванны. Разница между температурой ванны и температурой ликвидуса обозначают как перегрев ванны. Этот зонд имеет несколько недостатков, включая его ограниченную полезность (неспособность измерять криолитовое отношение) и хрупкость в среде ванны Холла. Температурный зонд можно использовать лишь однократно, поскольку медный стакан, картонная трубка и термопара зонда повреждаются при воздействии жестких условий плавильной ванны. Кроме того, часть подушки расплавленного алюминия, полученного в ванне Холла, время от времени всплывает в плавильную ванну и контактирует с температурным зондом. Такой прямой контакт с металлом разрушает зонд еще до того, как появляется возможность считать температуру. Точно так же, когда углеродная пыль накапливается на поверхности ванны, зонд не может точно измерить температуру.

Устройство для определения криолитового отношения, а также перегрева плавильной ванны для алюминия раскрыто в патенте США №6220748, который данным упоминанием включен в настоящее описание. Устройство содержит испытательный датчик, который измеряет температуру образца ванны, и эталонный датчик, который измеряет температуру эталонного материала. Эталонный материал не подвергается фазовому переходу, тогда как испытательный датчик определяет температуру образца ванны расплава, по мере того как он остывает и затвердевает. Разница температур между эталонным датчиком и испытательным датчиком отслеживается и анализируется для определения различных характеристик ванны. Определяется отношение NaF:AlF3 и концентрация Al2O3 в ванне для регулирования плавки металлического алюминия. Кроме того, измеряют температуру ванны и температуру ликвидуса для определения величины перегрева ванны. В устройстве, раскрытом в этом патенте, эталонный датчик и испытательный датчик помещены в разнесенные друг от друга положения. Было обнаружено, что точность и непротиворечивость измерений температуры разнесенными датчиками недостаточны для определения состава ванны.

Соответственно, имеется потребность в зонде для контроля параметров ванны расплава, который точно определяет перегрев и состав в плавильной ванне для алюминия.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Эта потребность удовлетворяется зондом для контроля ванны расплава по настоящему изобретению и способом его использования. В первом варианте зонд для контроля ванны расплава содержит единый (выполненный как одна деталь) металлический корпус, имеющий пару сформированных заодно сборников, выполненных с возможностью погружения в ванну с расплавленным материалом, например электролитом, для получения двух образцов расплавленного материала. Датчики температуры размещены в каждом из сборников. Зонд содержит анализатор для определения температуры расплавленного материала в сборниках образцов, когда сборники погружены в ванну, и изменения температуры, при которой расплавленный материал, находящийся в сборниках начинает затвердевать, когда корпус извлечен из ванны. Термопары могут быть термопарами типа К. Корпус зонда выполнен из стали и может многократно использоваться для тестирования ванны расплава. Анализатор содержит средство для определения перегрева ванны.

Другой аспект настоящего изобретения заключается в создании способа контроля ванны расплава, содержащего шаги, при которых погружают металлический корпус, содержащий пару выполненных заодно сборников, в ванну с расплавленным материалом, обеспечивают заполнение этих сборников расплавленным материалом, извлекают корпус с заполненными сборниками из ванны, измеряют первую температуру расплавленного материала датчиками температуры, дают расплавленному материалу остыть, одновременно измеряя температуру остывающего расплавленного материала, измеряют вторую температуру расплавленного материала, когда скорость охлаждения расплавленного материала меняется, и определяют разницу между первым и вторым значениями температуры. Когда измеряют вторую температуру при температуре ликвидуса для ванны расплава, разница температур является показателем перегрева ванны. Остывший материал в сборниках можно повторно нагреть и извлечь, чтобы использовать корпус повторно.

Другой вариант настоящего изобретения предусматривает контролирующий зонд для ванны расплава, имеющий единый корпус, содержащий выполненный заодно сборник образца и эталонный элемент. Сборник образцов определяет колодец для погружения в ванну расплавленного материала и удержания образца расплава. Эталонный образец содержит твердый эталонный материал. Датчик температуры образца расположен в колодце, а эталонный датчик температуры контактирует с эталонным материалом. Имеется анализатор для определения разницы между температурой расплавленного материала в колодце и температурой эталонного материала.

При использовании испытательный зонд погружают в ванну расплава для заполнения колодца и извлекают из ванны. После охлаждения в расплавленном материале в колодце происходит фазовый переход, и он затвердевает. В эталонном материале фазового перехода не происходит. Разницу между температурой эталонного материала и температурой расплавленного материала определяют, когда расплавленный материал и эталонный материал остывают. Скорость, с которой изменяется разница температур как функция остывания расплавленного материала, является индикатором параметров ванны.

Краткое описание чертежей

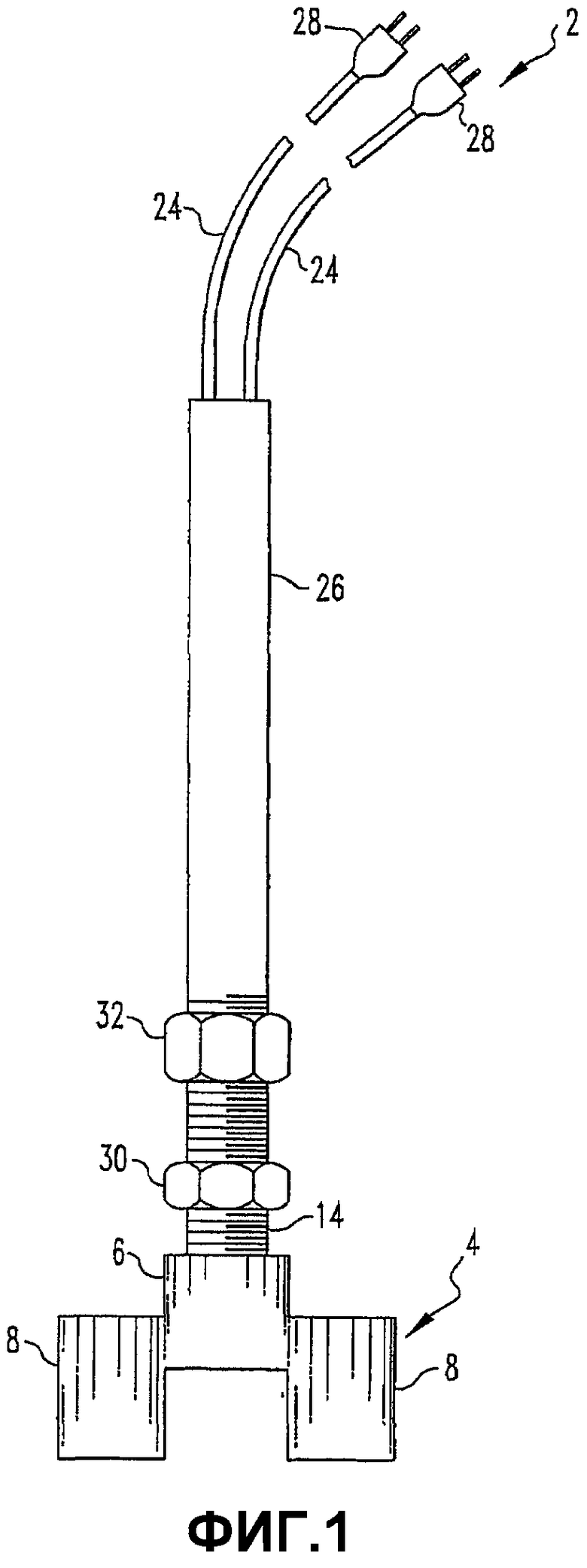

Фиг.1 - вид сверху зонда для контроля плавильной ванны для алюминия по одному варианту настоящего изобретения.

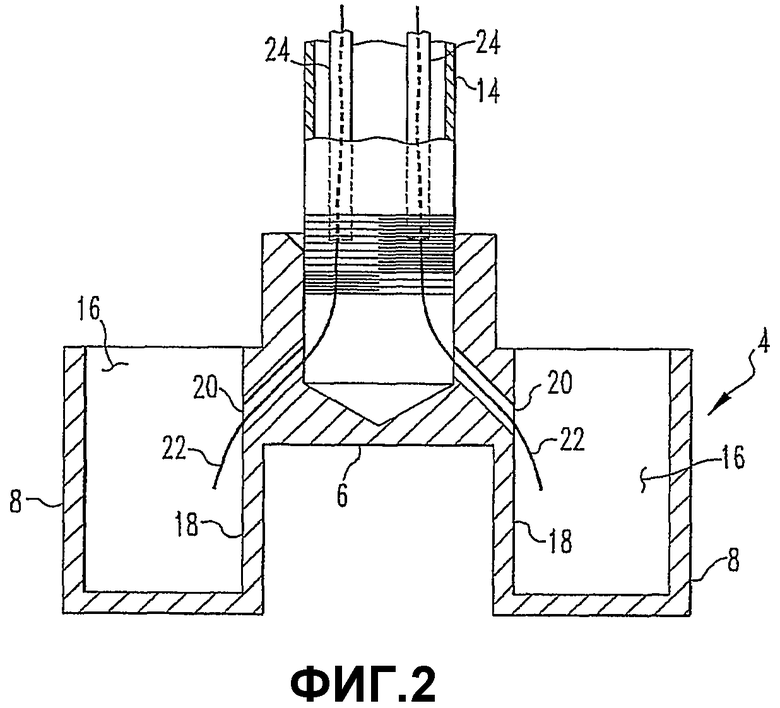

Фиг.2 - сечение части зонда по фиг.1.

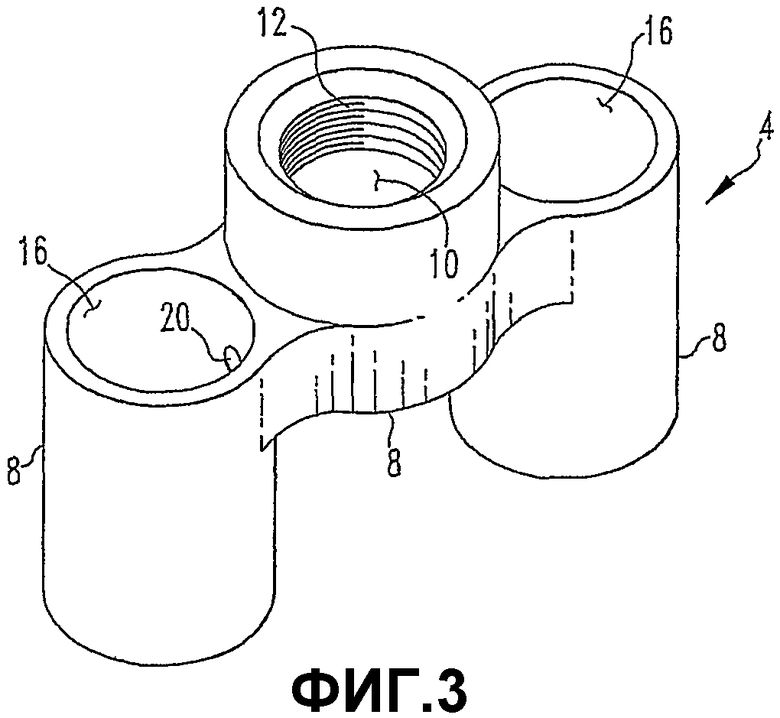

Фиг.3 - вид в перспективе корпуса зонда по фиг.1.

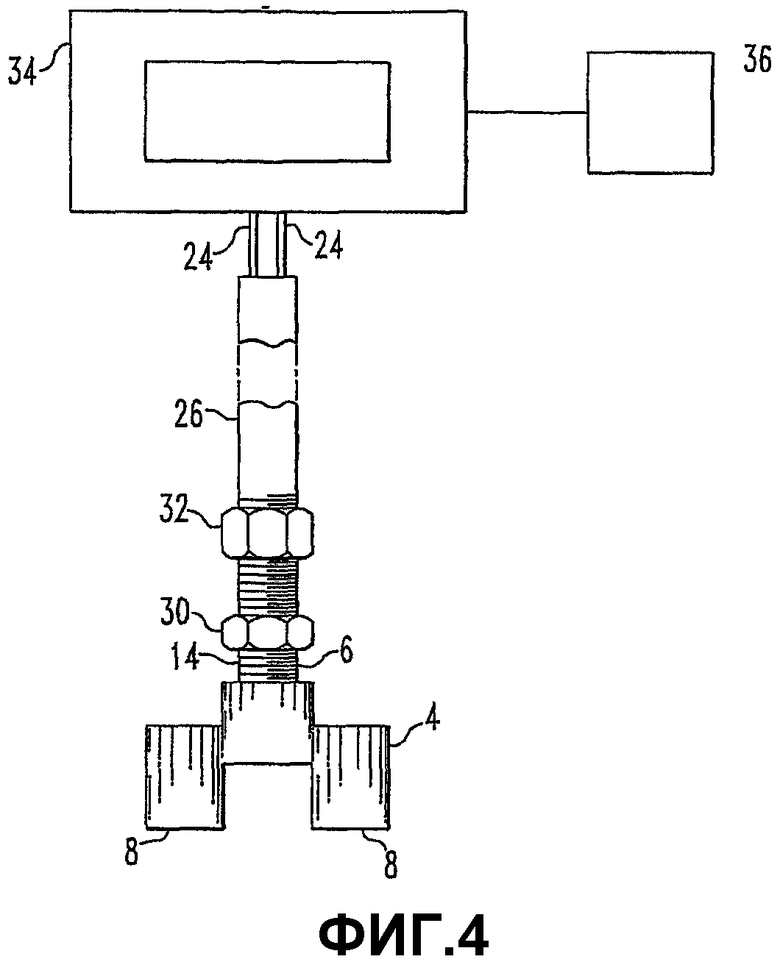

Фиг.4 - схема системы контроля, содержащей зонд по фиг.1.

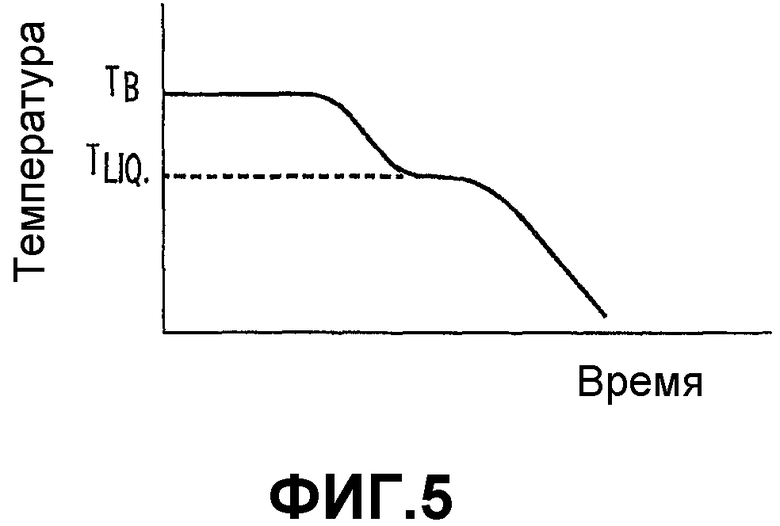

Фиг.5 - схематический температурный профиль, полученный с использованием системы по фиг.4.

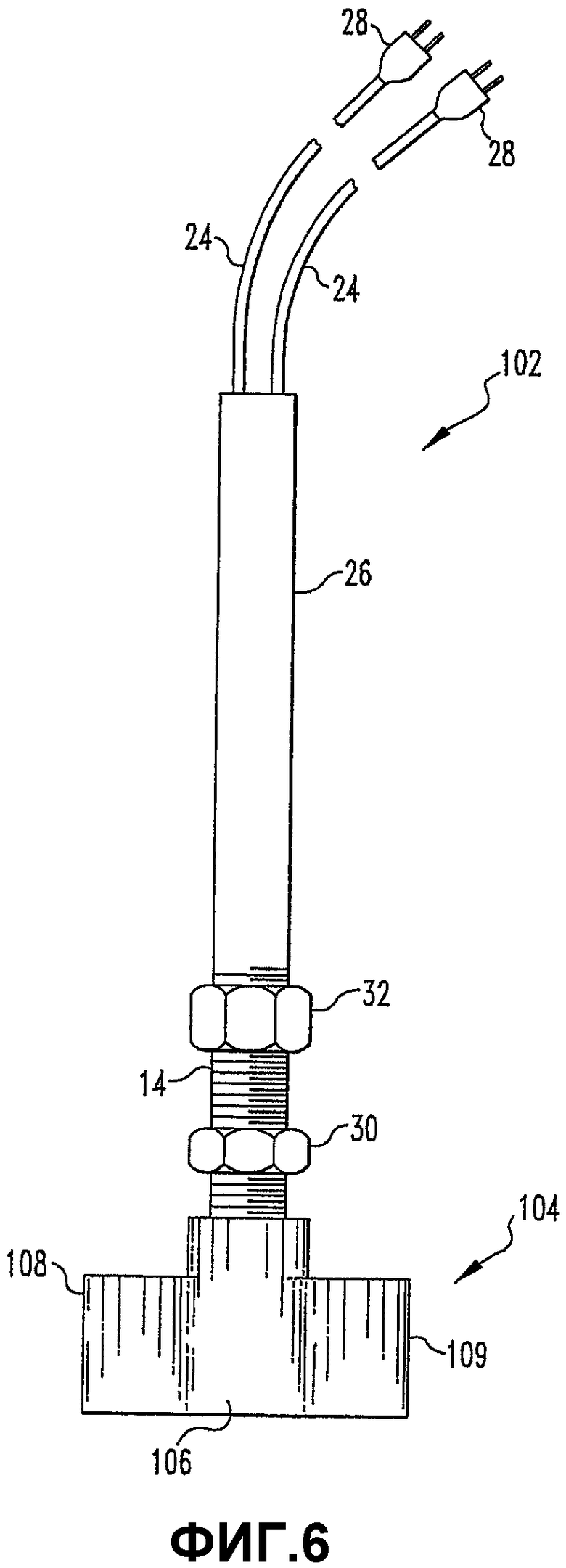

Фиг.6 - вид сверху зонда для контроля плавильной ванны для алюминия по другому варианту настоящего изобретения.

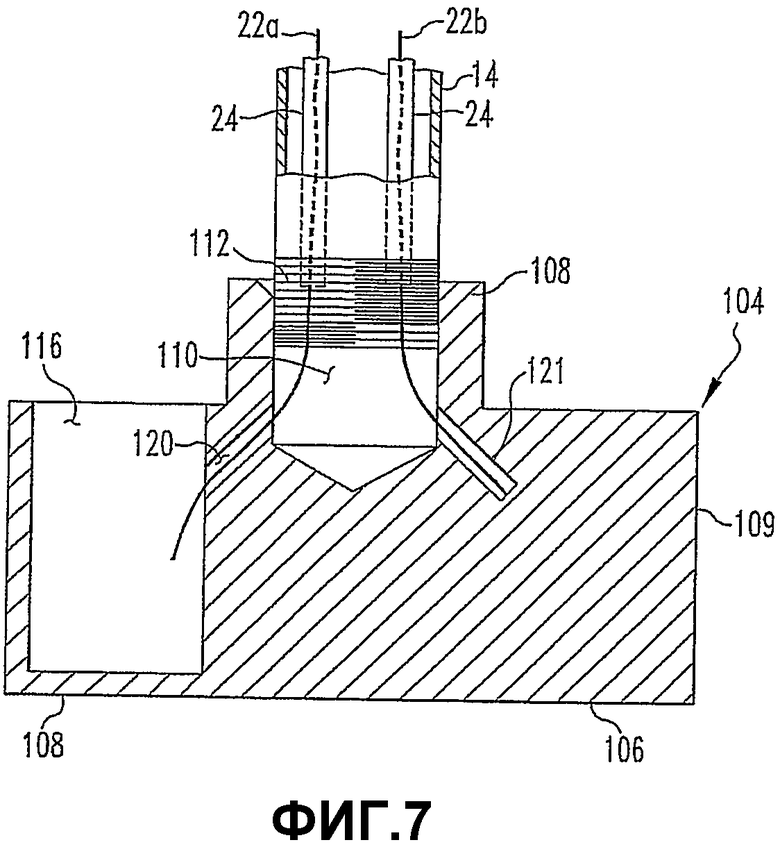

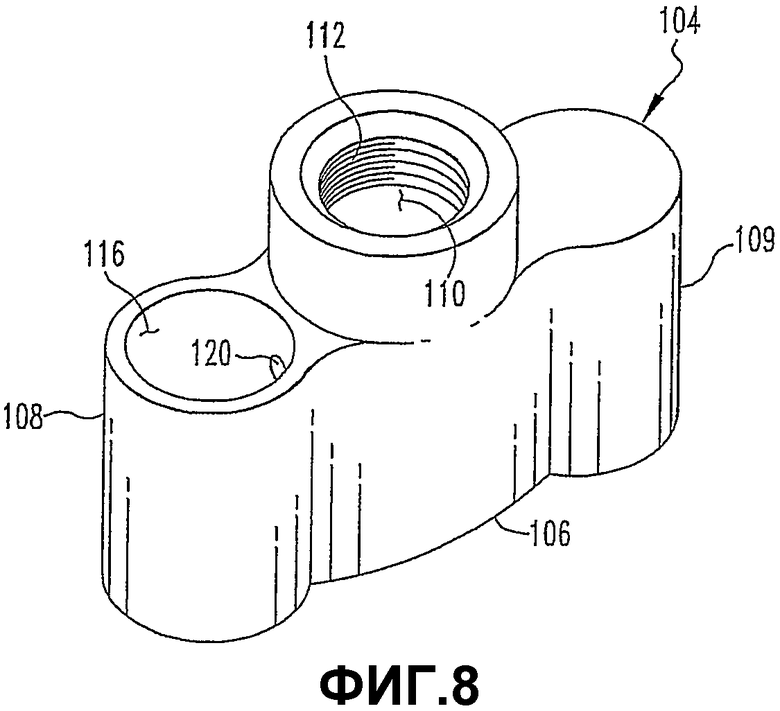

Фиг.7 - схематический вид части зонда по фиг.6.

Фиг.8 - вид в перспективе корпуса зонда по фиг.6.

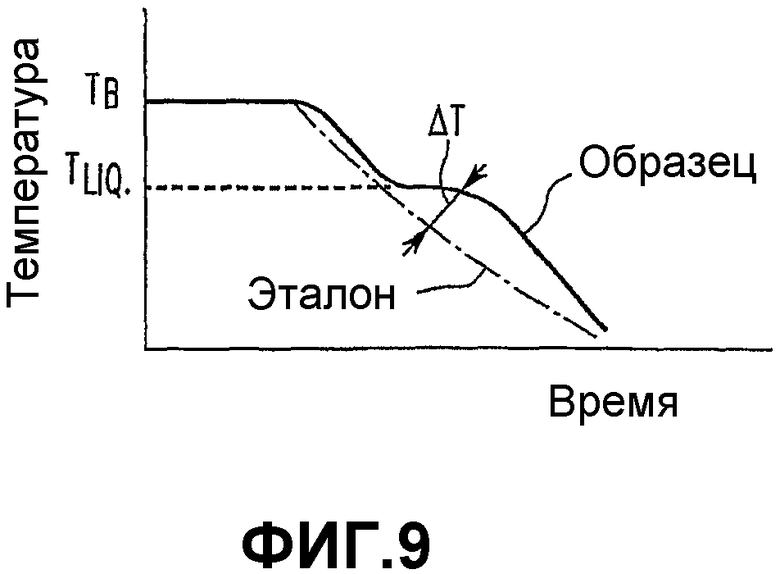

Фиг.9 - схематический температурный профиль, полученный с помощью зонда по фиг.6.

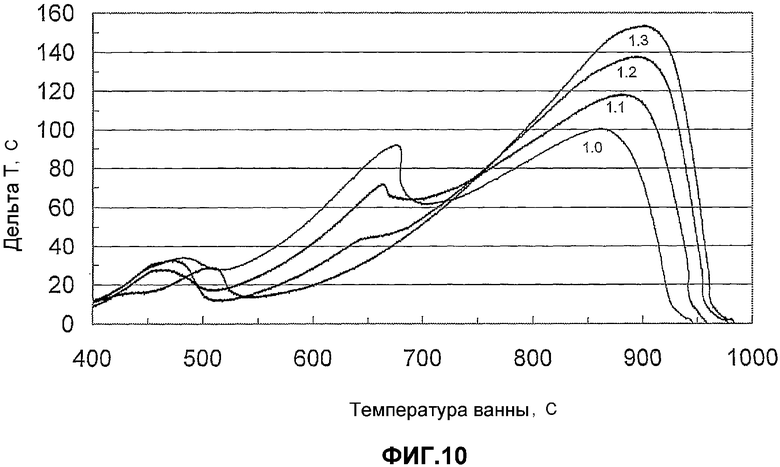

Фиг.10 - профиль разницы температур для различных криолитовых отношений при постоянной концентрации оксида алюминия, полученный с помощью зонда по фиг.6, и

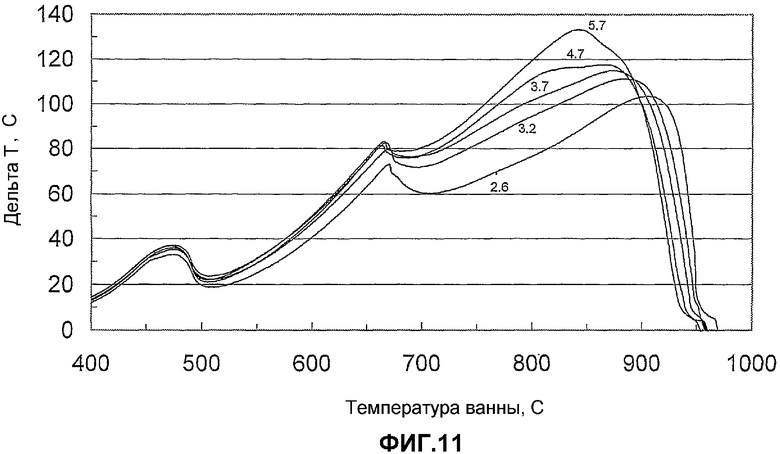

Фиг.11 - профиль разницы температуры для различных концентраций оксида алюминия при постоянном криолитовом отношении, полученный с помощью зонда по фиг.6.

Подробное описание предпочтительных вариантов

Понимание настоящего изобретения может быть получено из последующего описания со ссылками на прилагаемые чертежи, где на всех фигурах одинаковые детали обозначены одинаковыми позициями. Для целей настоящего описания термины «верхний», «нижний», «правый», «левый», «вертикальный», «горизонтальный», «верх», «низ» и производные от них относятся к изобретению в ориентации, показанной на чертежах. Однако следует понимать, что настоящее изобретение может быть реализовано в альтернативных вариантах или в иной последовательности шагов, если прямо не оговорено иное. Следует также понимать, что конкретные устройства и процессы, проиллюстрированные на прилагаемых чертежах и описанные ниже, являются просто иллюстративными примерами настоящего изобретения. Следовательно, конкретные размеры и другие физические характеристики, связанные с этими вариантами, раскрываемыми здесь, не должны толковаться в ограничивающем смысле.

Настоящее изобретение описано со ссылками на контроль температуры в ванне жидкого расплава. Однако это не ограничивает применение настоящего изобретения к другим испытательным средам.

На фиг.1-4 показан зонд 2 для контроля расплавленного материала, имеющий единый корпус 4, содержащий центральный участок и пару сборников 8 образцов, прилегающих с боков к центральному участку 6. Центральный участок 6 содержит соединительное отверстие 10, которое имеет внутреннюю резьбу 12 для приема снабженной наружной резьбой трубы 14. Каждый сборник 8 образцов содержит сборный колодец 16 для приема образцов расплава. Стенки 18 сборников 8 показаны цилиндрическими, но это не является ограничением настоящего изобретения, поскольку можно использовать другие геометрические конфигурации. В центральном участке 6 и стенках 18 выполнен канал 20. Один конец температурного датчика 22 проходит через трубу 14 и канал 20 и заканчивается в колодце 16. Температурные датчики 22 предпочтительно являются термопарами, например термопарами типа К. Выбранный тип термопары 22 определяется окружающей средой и требованиями к точности. Хотя можно использовать другие термопары, дающие большую точность, например платино-родиевые термопары типа S, было обнаружено, что калиброванные термопары типа К дают достаточную точность для контроля плавильной ванны для алюминия. Другой конец каждого датчика 22 температуры расположен в защитной трубке 24 и закрытые термопары 22 проходят через трубу 14 сквозь трубу 26 наружу. На дистальном конце термопар 22 предусмотрены электрические соединители 28 для подключения к анализатору 34 и при необходимости к принтеру 36. Труба может иметь любую требуемую длину, например приблизительно от 0,5 до 10 футов для использования для отбора образцов из плавильной ванны для алюминия. Гайка 30 навинчивается на трубу 14 для герметизации и уплотнения трубы 14 в отверстии 10. Гайка 32 может навинчиваться непосредственно на концы каждой из труб 14 и 26 для их соединения друг с другом. Труба 26 может навинчиваться непосредственно на резьбу 12 центрального участка 8, тем самым устраняя необходимость в гайках 30 и 32 и в трубе 14. Компоненты зонда 2 выполнены из материалов, подходящих для многократного использования в плавильной ванне для алюминия. Особенно подходящим материалом для корпуса 6 зонда является нержавеющая сталь, например сплав 304L.

При работе конец зонда 2 помещают в ванну расплавленного материала так, что сборники 8 погружаются в ванну и колодцы 16 заполняются расплавленным материалом. Датчики 22 температуры показывают температуру расплавленного материала, когда корпус 6 находится в ванне. После регистрации стабильной температуры ванны корпус 6 извлекают из ванны, при этом колодцы 16 заполнены расплавленным материалом. Образцы расплавленного материала охлаждают, например, до температуры приблизительно 850оС на воздухе, путем конвекции или другими способами. Пока расплавленный материал остывает, анализатор 34 регистрирует температуру материала в каждом колодце 16. Анализатор 34 содержит программные средства для построения температурного профиля для температуры образцов материала во времени и для расчета перегрева ванны. На фиг.5 приведен схематический график температуры, замеренный в колодцах 16 на протяжении некоторого отрезка времени. Когда зонд находится в плавильной ванне, температура по существу остается постоянной, как показано позицией ТВ. Когда зонд извлекают из ванны, температура начинает падать по мере остывания расплавленного материала. При температуре ликвидуса TLIQ расплавленный материал начинает застывать. На этом этапе скорость охлаждения расплавленного материала замедляется на некоторый период времени, после чего скорость остывания вновь возрастает. Анализатор 34 определяет точку, в которой скорость охлаждения замедляется, и рассчитывает разницу между TB и TLIQ как перегрев ванны.

Зонд 2 можно использовать повторно, погрузив корпус 4 в ванну, пока отвердевший материал в колодцах 16 не расплавится. Для колодцев 16, содержащих приблизительно 2-3 мл материала, повторное плавление достигается за 3-4 минуты. Зонд опрокидывают, чтобы расплавившийся материал вытек из колодцев 16 в ванну. Затем зонд 2 готов для повторного использования.

Другой вариант настоящего изобретения показан на фиг.6-8. Испытательный зонд 102, показанный на фиг.6-8, подобен зонду 2 по фиг.1-4, но отличается от него тем, что вместо корпуса 4 в нем использован металлический корпус 104. Зонд 102 может использоваться в сочетании с анализатором 34 и принтером 36 по фиг.4. Металлический корпус 104 содержит центральный участок 106 и прилегающие сборник 108 образцов и эталонный элемент 109. Центральный участок 106 содержит соединительное отверстие 110, которое имеет внутреннюю резьбу 112 для приема снабженной наружной резьбой трубы 14. Сборник 108 образцов содержит колодец 116. Хотя сборник 108, центральный участок 106 и эталонный элемент 109 показаны как имеющие по существу цилиндрическую форму, они выполнены заодно как единая структура корпуса 104 и цилиндрическая форма не является ограничивающей. Позицией 109 обозначен твердый эталонный материал, который выполнен интегрально с корпусом 104. Таким образом, эталонный материал состоит из того же материала, из которого выполнен центральный участок 106 и сборник 108 образцов. В центральном участке 106 предусмотрен канал 120, проходящий между соединительным отверстием 110 и колодцем 116 для образцов. В эталонном образце 109 выполнено эталонное отверстие 121, которое открыто в соединительное отверстие 110. Сквозь трубу 104 проходит пара температурных датчиков 22а и 22b, которые помещены в защитные трубки 24. Один конец датчика 22а проходит сквозь канал 120 и входит в канал 120 и размещается в колодце 116. Подобным образом один конец датчика 22b входит в эталонное отверстие 121 и упирается в материал эталонного элемента 109. Другие концы датчиков 22а и 22b выходят через трубы 14 и 26 наружу и заканчиваются соответствующими электрическими соединителями 28. Компоненты испытательного зонда 102 выполнены из материалов, пригодных для многократного использования в плавильной ванне для алюминия. Особенно пригодным материалом для корпуса 104 зонда (включая материал эталонного элемента 109) является нержавеющая сталь, например сплав 304L.

При работе конец зонда 102 помещают в ванну расплавленного материала для погружения корпуса 104 и тем самым для заполнения колодца 116 расплавленным материалом и окружения эталонного элемента 109 расплавленным материалом. Датчик 22а температуры показывает температуру расплавленного материала, когда зонд 102 находится в ванне. Датчик 22b температуры не выходит в ванну, а определяет температуру материала эталонного элемента 109. После определения датчиками 22а, 22b стабильной температуры ванны зонд 102 извлекают из ванны с колодцем 116, заполненным расплавленным материалом. Для определения температуры и перегрева ванны можно использовать датчик 22а температуры, как описано выше со ссылками на применение зонда 2. Однако зонд 102 обладает дополнительной функциональностью.

На фиг.9 схематически показан температурный профиль остывающего материала в колодце 116, где крутизна температурного профиля меняется на фазовых переходах. Материал эталонного элемента 109 не подвергается фазовому переходу, и кривая температурного профиля охлаждающегося эталонного элемента является плавной. Во время процесса охлаждения разницу в температурах между образцом и эталонным материалом регистрируют как дельту температуры (ΔT) как функции температуры и/или времени. Схема изменения ΔT во времени показана на фиг.9. Температурные остановки, показанные увеличением и уменьшением ΔT, указывают на образование различных фаз по мере охлаждения тестового образца.

В частности, величина ΔT, возникающая между приблизительно 400оС и TLIQ, прямо коррелирует с криолитовым отношением (NaF:AlF3) при постоянной концентрации оксида алюминия. ΔT при приблизительно 700-900оС может коррелировать с концентрацией оксида алюминия при постоянном криолитовом отношении. Профиль дифференциальной температуры также показывает ликвидус или температуру, при которой расплавленный материал начинает застывать, посредством первого изменения наклона кривой дифференциальной температуры во время охлаждения. Пики и впадины ΔT, возникающие во всем диапазоне температур, позволяют определить такие параметры, как концентрация оксида алюминия, криолитовое отношение и перегрев.

Нижеследующие примеры иллюстрируют различные аспекты настоящего изобретения.

ПРИМЕР 1

Зонд, выполненный по варианту, показанному на фиг.6-8, использовался для контроля серии плавильных ванн для алюминия. В каждой ванне концентрация оксида алюминия поддерживалась постоянной на уровне приблизительно 2,6 вес.%. При каждом цикле ванны задавалось разное отношение NaF:AlF3 от 1,0 до 1,3. Во время процедуры контроля температуру каждой ванны поддерживали выше ожидаемой температуры ликвидуса. Образец из ванны отбирали для анализа отношения NaF:AlF3 методами рентгенографии и пиротитрации. Количество оксида алюминия определяли анализатором кислорода LECO. После корректировки криолитового отношения и концентрации оксида алюминия до требуемых величин в ванну погружали зонд. Зонд оставался погруженным в ванну до определения зондом стабильной температуры и полного заполнения колодца материалом из ванны. После достижения показателей стабильной температуры зонд с заполненным образцом колодцем извлекался из ванны и охлаждался на воздухе до по меньшей мере 400оС. По мере охлаждения образца регистрировался профиль ΔT, который показан на фиг.10 против температуры ванны для каждого испытания. По мере увеличения криолитового отношения с 1,0 до 1,3 температура ликвидуса, измеренная по разнице температур, увеличилась, и пик ΔT при приблизительно 850-930оС увеличился, а пик ΔT при приблизительно 650-700оС уменьшился. На основе продемонстрированной связи между изменениями ΔT и криолитовым отношением для различных тестовых образцов зонд, согласно настоящему изобретению можно откалибровать для определения и индикации криолитового отношения для конкретной ванны.

ПРИМЕР 2

Пример 1 повторили, за исключением того, что криолитовое отношение поддерживали постоянным на уровне 1, 13, а концентрацию оксида алюминия по весу в отдельных испытаниях задавали на уровне 2,6%, 3,2% 3,7%, 4,7% и 5,7%. Был получен профиль ΔT для каждого цикла, который показан на фиг.11. Как показано на фиг.11, по мере изменения концентрации оксида алюминия с 2,6% до 5,6% положение и величина пиков и впадин в профиле ΔT соответственно менялись. Концентрация оксида алюминия может быть соотнесена с областью под профилем ΔT между температурами (например, 800-900оС). Соответственно, соотношение между профилем ΔT и концентрацией оксида алюминия может использоваться для калибровки зонда по настоящему изобретению для определения концентрации оксида алюминия в конкретном образце.

Специалистам понятно, что в настоящее изобретение могут быть внесены различные изменения, не выходящие за пределы его концепций, раскрытых в вышеприведенном описании. Такие изменения должны считаться входящими в объем прилагаемой формулы, если в формуле прямо не указано иное. Соответственно, конкретные подробно описанные варианты являются исключительно иллюстративными и не ограничивают объем изобретения, которое должно толковаться в самом широком смысле приложенной формулы и любых ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ И КОНЦЕНТРАЦИИ ФТОРИДА КАЛИЯ В ЭЛЕКТРОЛИТЕ ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2019 |

|

RU2717442C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПЕРЕГРЕВА СОЛЕВОГО РАСПЛАВА | 2003 |

|

RU2262675C2 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2616752C1 |

| ПОГРУЖАЕМЫЙ В РАСПЛАВ МЕТАЛЛА ЗОНД | 1996 |

|

RU2155948C2 |

| Устройство для контроля содержания углерода в расплаве | 1981 |

|

SU1008248A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА РАСПЛАВА ЭЛЕКТРОЛИТА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2303246C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРИОЛИТОВОГО ОТНОШЕНИЯ | 2013 |

|

RU2540248C2 |

Изобретение относится к средствам контроля параметров расплавленного материала и предназначено для дифференциального измерения температуры при определении таких характеристик, как перегрев, концентрация оксида алюминия и отношение фторида натрия к фториду алюминия в плавильной ванне для алюминия. Изобретение направлено на повышение точности перегрева и состава в плавильной ванне для алюминия. Этот результат обеспечивается за счет того, что зонд для контроля ванны с расплавом содержит выполненный как одна деталь стальной корпус, имеющий пару выполненных заодно с ним открытых, пустотелых сборников, для удержания образца расплавленного материала в каждом сборнике, без эталонного материала или тестового образца до погружения в расплавленный материал плавильной ванны для алюминия, датчик температуры, предусмотренный в каждом из сборников, и анализатор, соединенный с указанными температурными датчиками и обеспечивающий определение разницы между температурой образцов расплавленного материала в каждом из сборников, когда сборники погружены в ванну, и температурой, при которой образцы расплавленного материала начинают твердеть после извлечения стального корпуса из ванны. При этом, согласно изобретению, датчик выполнен с возможностью многократного использования, причем указанный выполненный как одна деталь корпус позволяет повторно нагревать любой образец, удерживаемый в сборниках для обеспечения возможности удаления образца из сборников. 2 н. и 8 з.п. ф-лы, 11 ил.

| US 6220748 А, 24.04.2001 | |||

| US 5577841 А, 26.11.1996 | |||

| Пусковой орган автоматики ввода резервного питания | 1980 |

|

SU930494A1 |

| US 6739750 А, 25.05.2004 | |||

| Устройство для определения содержания углерода и температуры в жидком металле | 1980 |

|

SU877428A1 |

| СПОСОБ КОНТРОЛЯ СОСТАВА ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И ЩУП | 1993 |

|

RU2039131C1 |

Авторы

Даты

2008-04-27—Публикация

2004-09-24—Подача