Изобретение относится к электродной области промышленности и может быть использовано при производстве углеродных материалов, в частности при изготовлении по керамической технологии углеродных материалов, в том числе конструкционного графита.

В настоящее время керамическая технология углеродных материалов включает этапы смешения порошка углеродного наполнителя со связующим, формование заготовок, обжиг и графитацию. В качестве порошка углеродного наполнителя используются различные углеродные материалы, в основном кокс и природный графит, а в качестве связующего коксообразующие органические остатки. Состав и соотношение порошка углеродного наполнителя и связующего определяется исходя из условий формуемости и спекаемости, обеспечивающих требуемую плотность и прочность углеродного материала (Чалых Е.Ф. Технология углеграфитовых материалов. Государственное научно-техническое издательство литературы по черной и цветной металлургии, Москва, 1963 г.) При смешении связующее плотно прилипает к твердой поверхности зерен наполнителя и образует переходные слои, которые при обжиге затвердевают и переходят в кокс, обеспечивая спечение материала при обжиге (аналог).

Изготовленные углеродные материалы имеют, согласно данным приведенного выше источника, в зависимости от особенностей используемых сырья и производственной технологии следующие физико-механические характеристики: плотность 1,4-1,9 г/см2 предел прочности на сжатие 25 - 750 кг/см2, удельное электросопротивление 7 - 70 МКОм•м.

Недостатком приведенной выше технологии является использование в качестве исходных материалов коксов, являющихся преимущественно продуктом переработки углеводородного сырья - нефти или смол от коксования горючих ископаемых. Для получения кокса требуется специальное материалоемкое оборудование - кубы для пиролиза, установки замедленного коксования, используемые технологии трудоемки и сложны для обеспечения защиты от выбросов вредных веществ.

Наиболее близким к заявляемому изобретению по составу исходных материалов является состав шихты для изготовления углеродного материала на основе терморасширенного окисленного природного графита, приведенный в заявке Великобритании (Olstowski F, McMichael Т., Watson J Et al. Process for producing graphite structures, кл. C 01 B 31/04, N 1227405, 1971). В состав шихты по варианту прототипа в качестве наполнителя используется полученный в результате термоудара окисленного серной кислотой природного чешуйчатого графита вермикулятивный (червеобразный) графит, или порошок терморасширенного графита (ТРГ). Окисленный графит получают синтезом слоистого соединения внедрения в межслоевое пространство графита обычно серной кислоты. При термоударе окисленный графит разлагается с образованием порошка ТРГ, являющегося по составу углеродным материалом. Для получения порошка ТРГ по прототипу используют природный чешуйчатый графит фракции 0,044 - 2,0 мм, образующий при термоударе порошок ТРГ насыпным весом 0,015-0,16 г/см3. Изготовление шихты производят смешением порошка ТРГ в количестве 98 - 45 мас.% со связующим - остальное. В качестве связующего используют органические по происхождению материалы, образующие при пиролизе в процессе коксования скрепляющий коксовый остаток. В частности, используют пек каменноугольной смолы, природный асфальт, фенолформальдегидная и подобные ей смолы, сахар. Порошок ТРГ равномерно смешивают со связующим, или измельченным до размера частиц менее 0,149 мм, или же в растворе керосина, ксилола, ацетона и подобных им растворителей с последующим испарением растворителя. Изготовленную шихту подвергают двухступенчатому прессованию в жесткой матрице с предварительным получением после первой стадии низкоплотных заготовок, которые повторно прессуют при повышенном давлении, приложенном перпендикулярно первоначальному. Сформованные заготовки обжигают в бескислородной атмосфере до удаления летучих (прототип). Полученный материал имеет плотность 1,31 г/см3, прочность на разрыв в направлении, перпендикулярном первому и второму направлениям прессования - 113 кг/м2, удельное сопротивление вдоль направления второго прессования 5,87 МКОм•м, анизотропию удельного сопротивления 4,1:1.

Недостатком способа по прототипу является то, что исходный порошок ТРГ обладает низким насыпным весом, операции смешения необходимо проводить при небольших усилиях для предотвращения преждевременного смятия шихты, прессование производится в две стадии с очень большой степенью обжатия и получение крупногабаритных заготовок затруднено. Использование в составе шихты значительного количества ТРГ экономически не оправдано из-за его высокой стоимости, материал, изготовленный по способу прототипа обладает высокой анизотропией удельного сопротивления и низкой плотностью и механической прочностью.

Недостатком способа получения материала по прототипу является и то, что для его изготовления из шихты низкой объемной плотности неприменимо существующее оборудование, используемое для изготовления шихты и формования заготовок по существующей керамической технологии углеродных материалов.

Технической задачей настоящего изобретения является способ подготовки и состав шихты, обеспечивающие снижение удельного расхода дорогого компонента шихты - порошка ТРГ, изготовление шихты и спеченного углеродного материала из нее по керамической технологии с использованием существующего оборудования электродного производства, а также получение графитированного углеродного материала, пригодного для использования в качестве конструкционного графита.

Указанная задача согласно изобретению решается смешением расплава каменноугольного пека с порошком ТРГ и отверждением каменноугольного пека окислительной поликонденсацией в дисперсном состоянии на поверхности чешуек ТРГ. После окислительной термообработки шихту охлаждают и перерабатывают по керамической технологии, включающей доизмельчение, фракционирование, составление прессовочного порошка из требуемых фракций, формование заготовок, обжиг в бескислородной атмосфере и высокотемпературную графитацию.

При обжиге заготовок отвержденный термоокислением каменноугольный пек переходит в пластичное состояние. Распределенные в нем чешуйки ТРГ образуют каркас, что сохраняет форму заготовок. Термодеструкция и отвердевание при коксовании термоокисленного пека сопровождаются пониженным газовыделением, а прилипание пека к поверхности чешуек ТРГ при изготовлении шихты обеспечивает спечение материала. Микроструктурными исследованиями установлено, что чешуйки ТРГ распределены в объеме графитированного материала равномерно и скреплены углеродом пекового кокса с образованием прочного опека. Высокотемпературная обработка при температуре выше 2000oC или графитация вызывает кристаллизацию с образованием графитовой структуры, что стабилизирует структуру материала. В площади шлифа присутствуют округлые поры, размеры пор сравнимы с диаметром чешуек ТРГ. Отдельные зерна материала и трещины растрескивания отсутствуют. Рентгеноструктурными исследованиями обожженного и графитированного материалов выявлено, что подвергнутый графитации углеродный материал, изготовленный по настоящему изобретению, имеет трехмерно упорядоченную графитоподобную кристаллическую структуру.

Изобретение реализуется следующим образом.

Каменноугольный пек расплавляют и заливают в смесильную емкость. Затем при перемешивании вводят в смесильную емкость порошок ТРГ. Смешение производят до получения однородной массы. Каменноугольный пек смешивают с порошком ТРГ при следующем соотношении компонентов, мас. %:

Каменноугольный пек - 80 - 95

Терморасширенный графит - 5 - 20

После смешения массу извлекают, укладывают равномерно на поддоны, помещают в термостат и подвергают термической обработке при постоянной температуре и свободном доступе воздуха.

Термическую обработку проводят, выдерживая при температуре в интервале от 250 до 350oC.

Время выдержки при термической обработке составляет от 0,5 до 6 часов.

После термообработки поддоны извлекают из термостата, отвердевшую массу охлаждают, измельчают до требуемой крупности и формуют заготовки. При формовании заготовок возможно использовать прессование в жесткой матрице, изостатическое прессование или засыпку в короба.

Сформованные заготовки для спечения подвергают обжигу в противоокислительной атмосфере по обычной электродной технологии. Для стабилизации структуры используют высокотемпературную термообработку в интервале температур графитации по обычной технологии электродного производства.

Заявляемые пределы компонентов в составе шихты и технологические параметры способа подготовки шихты обусловлены следующими причинами.

При содержании ТРГ в составе шихты менее 5% при смешении часть каменноугольного пека оказывается в виде крупных капель и не подвергается необходимой степени окисления при термообработке. При содержании ТРГ в составе шихты более 20% образуются непромесы, и пек неравномерно распределяется по поверхности чешуек ТРГ. Часть чешуек не смачивается пеком, что ухудшает спекаемость материала.

Минимальная температура обработки 250oC определена исходя из требования окисления каменноугольного пека до необходимой степени. При снижении температуры выше указанной выше величины степень окисления пека оказывается недостаточной, что приводит к разбуханию заготовок при обжиге.

Верхний предел температуры обработки 350oC обусловлен требованием сохранением спекающей способности пека. При обработке выше 350oC спечение материала недостаточное, что увеличивает пористость заготовок и снижает прочность материала.

Пределы для насыпного веса порошка ТРГ определены исходя из того, что согласно ТУ 6-0204538-12-93 получаемый термоударом при 1000oC терморасширенный графит должен иметь регламентированный насыпной вес не более 0,004 г/см3. Использование в составе шихты ТРГ с насыпным весом 0,002 г/см3 и менее связано с большими техническими трудностями при его получении. Использование ТРГ с насыпным весом более 0,02 г/см3 неоправданно увеличивает расход этого дорогостоящего компонента, так как снижается поверхность, по которой происходит распределение каменноугольного пека при смешении.

Исследования, проведенные по источникам патентной и научно-технической информации показали, что заявляемые состав и способ изготовления шихты, а также изготовленный из нее углеродный материал не известны, и не следуют явным образом из изученного уровня техники, то есть они соответствуют критериям "новизна" и "изобретательский уровень".

Состав и способ изготовления шихты по настоящему изобретению могут быть осуществлены на предприятиях электродной отрасли промышленности для изготовления углеродных заготовок с использованием имеющегося производственного оборудования.

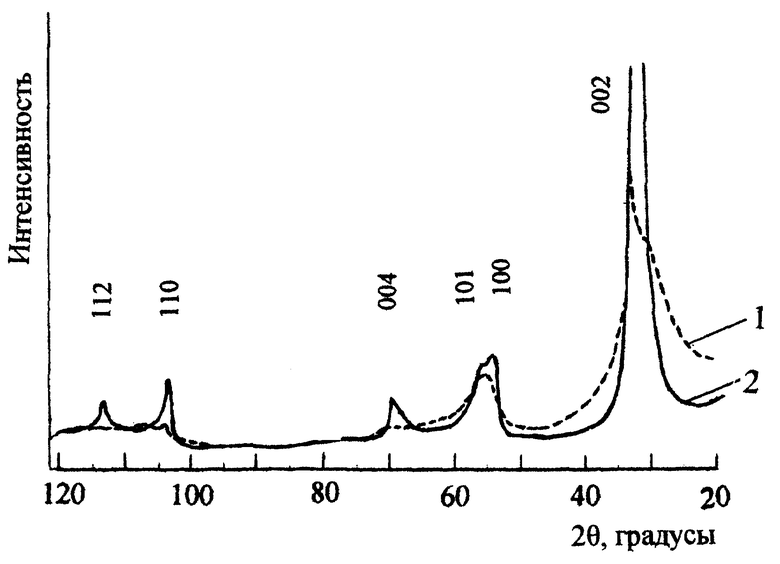

На чертеже (кривые 1 и 2) приведены соответственно дифрактограммы обожженного и графитированного материалов, изготовленных по настоящему изобретению. Состав шихты для его изготовления включал каменноугольный пек 92%, ТРГ - остальное. После смешения масса окислялась кислородом воздуха при 300oC в течение 4 часов. Съемки порошковых образцов проведены при помощи установки УРС 50-И с применением излучающей трубки с железным анодом. У обожженного материала (см. чертеж, кривая 1) выделяются размытые линии низкоупорядоченного углеродного материала матрицы и острый пик линии 002 от чешуек терморасширенного графита. Матрица представлена сильно размытой и двинутой в область малых углов линией 002 и размытыми сливающимися линиями 004 и 100, что соответствует не имеющему трехмерную упорядоченность углеродному материалу. Линия 002 чешуек терморасширенного графита имеет вид острого пика, наложенного на продолжение в область больших углов отражения размытой линии 002 углеродного материала матрицы, интенсивность других линий отражений от графита чешуек ТРГ незначительна. У чешуек ТРГ межплоскостное расстояние составляет 0,336 нанометров, углеродный материал матрицы имеет межплоскостное расстояние 0,357 нанометров.

После графитации матрица имеет кристаллическую трехмерно упорядоченную структуру, что видно по появлению интенсивных рефлексов трехмерного упорядочения 101, 112, 110. Общий для графитированного материала максимум 002 имеет вид острого пика. Межплоскостное расстояние графитированного материала, определенное по линии 002, составляет 0,34 нанометра, что свойственно частично графитированному материалу. Объемная доля материала матрицы приблизительно на порядок превышает долю чешуек ТРГ, и отражения от матрицы, имея на порядок большую интенсивность, являясь отражениями от имеющего трехмерную упорядоченного графитоподобного материала, перекрывают соответствующие рефлексы от чешуек ТРГ.

Примеры конкретного осуществления способа.

Для изготовления опытных образцов по заявляемому способу использовались следующие исходные материалы.

Пек каменноугольный по ГОСТ 10200-83 "Пек каменноугольный электродный".

Свойства каменноугольного пека приведены в табл. 1.

При реализации способа порошок ТРГ получали термоударом при 1000oC окисленного графита марки ОГ4, выпускаемого по ТУ 6-0204538-12-93. Насыпной вес порошка ТРГ составлял 0,003 - 0,004 г/см3.

Каменноугольный пек массой 1 кг расплавляли в контейнере и в него при перемешивании вводили порошок ТРГ в количестве согласно заданному рецепту шихты. Перемешивание производили до получения однородной массы, которую вываливали на поддон и выравнивали слоем 30 - 50 мм. Поддон помещали в лабораторный сушильный шкаф, где производили обработку при заданной температуре и подаче воздуха 0,5 - 1,0 м3/час. В процессе обработки масса пека уменьшалась на 15 - 20% за счет отгонки легколетучих фракций. После окончания времени выдержки поддоны с массой вынимали и охлаждали. Охлажденную массу размалывали и отсевали крупную фракцию +0,5 мм, которую доизмельчали и повторно рассеивали. Из полученного прессовочного порошка мелкой фракции формовали прессованием в жесткой матрице заготовки размером по диаметру 40 мм и высотой 40 мм, или 60 мм в диаметре и высотой 40 мм. Удельное давление прессования составляло 40 - 60 МПа. Заготовки обжигали в коксовой засыпке в промышленных условиях по 400 часовому графику с максимальной температурой 1100-1300oC и в лабораторной муфельной электропечи с подъемом температуры до 1000-1300oC в течение 4 - 5 часов и выдержкой при максимальной температуре в течение 0,5 часа. Обожженные в промышленных условиях заготовки графитировали в промышленной печи графитации с выдержкой при температуре не менее 2500oC.

Примеры по вариантам состава и технологическим параметрам способа подготовки шихты приведены в табл. 2.

Физико-химические и механические свойства обожженных и графитированных заготовок определялись по стандартным методикам и приведены в табл. 3.

Определение удельного сопротивления и предела прочности на сжатие производилось в направлении приложения давления при прессовании.

Заявляемые состав и способ изготовления шихты применимы с использованием в качестве связующего, кроме каменноугольного пока, тяжелых коксующихся углеводородов и углеводов, в том числе смол и пеков - продуктов переработки угля, нефти, сланцев и других углеродсодержащих природных ископаемых или веществ растительного происхождения, и устраняет необходимость их отдельного коксования для получения наполнителя при изготовлении углеродных материалов.

Коксовый остаток связующего скрепляет чешуйки терморасширенного графита и обеспечивает высокую прочность обожженного материала. Снижая плотность сформованных заготовок из изготовленной по заявляемым составу и способу изготовления шихты и увеличивая скорость подъема температуры при обжиге возможно получение углеродных материалов с небольшой плотностью, пригодных для использования в качестве адсорбентов или металлургического восстановителя. Возможно также использование порошка из изготовленной по настоящему изобретению шихты в качестве связующего при изготовлении композиционных, в том числе углерод-углеродных композиционных материалов.

После графитации материал обладает высокой плотностью и прочностью. Анизотропия удельного сопротивления графитированного материала по примеру N 1 составляет 1,24. Определенная методом вдавливания алмазной пирамидки микротвердость графитированного материала по примеру N 1 составляет 105 кг/мм3, газопроницаемость составляет 0,002 Дарси.

Изготовленный по керамической технологии с использованием в качестве смеси порошка углеродного наполнителя и связующего шихты по заявляемому составу и способу подготовки графитированный углеродный материал соответствует по своим свойствам конструкционному графиту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2337895C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

Изобретение предназначено для электродной промышленности и может быть использовано при получении конструкционного графита и изделий из него. 80 - 95 мас.% расплавленного каменноугольного пека смешивают с 5-20 мас.% терморасширенного графита до получения однородной массы. Термообрабатывают на воздухе при 250 - 350oС 0,5-6 ч. Охлаждают, измельчают, формуют заготовки. Обжигают в неокислительной атмосфере при 1100 -- 1300oС. Графитируют при температуре не ниже 2500oC. Кажущаяся плотность обожженного материала 1,2 - 1,55 г/см3, предел прочности на сжатие 23,0- 14,0 МПа. Кажущаяся плотность графитированного материала 1,6 - 1,7 г/см3, предел прочности на сжатие 71,0- 80,0 МПа, удельное электросопротивление 23,0 - 31,0 МкОм•м. 2 с.п.ф-лы, 3 табл., 1ил.

Каменноугольный пек - 80 - 95

Терморасширенный графит - 5 - 20

2. Способ изготовления шихты по п.1, заключающийся в расплавлении каменноугольного пека, смешивании его с терморасширенным графитом до получения однородной массы и окислении ее кислородом воздуха в интервале температур 250 - 350oС.

| Приспособление для фиксации деталей | 1984 |

|

SU1227405A1 |

| Самоспекающийся углеродный материал на основе каменноугольного пека//Реферат | |||

| - Кокс и химия, 1994, N 3, с.46 | |||

| Способ получения прессовочных масс для электроугольных изделий | 1953 |

|

SU98268A1 |

| Способ приготовления прессовочных масс для электроугольных изделий | 1957 |

|

SU112831A1 |

| Способ получения углеродных изделий | 1972 |

|

SU535213A1 |

| ИСКРОГАСИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169273C1 |

| Химическая энциклопедия | |||

| - М.: Большая Российская энциклопедия, 1995, т.3, с.565, столбец 1121, с.375, столбец 742, т.4, с.87, столбец 165. | |||

Авторы

Даты

1999-08-20—Публикация

1997-01-24—Подача