Настоящее изобретение относится к переработке солода, в частности к способу получения гранулята из солодового экстракта.

Солодовые экстракты, например, из зерен, таких как зерна ячменя, пшеницы, риса, кукурузы и т.д., предусмотренные для использования в пищевой промышленности и промышленности безалкогольных напитков, а также для приготовления пива, до сих пор применялись, как правило, в виде водных суспензий с долей твердых веществ, доходящей до 80%. Если дальнейшая переработка не производится в том же месте, приходится транспортировать большие количества воды.

Однако солодовые экстракты после их вакуумного упаривания могут быть гранулированы в кипящих слоях (заявка на Европейский патент ЕР 0271229.5). При этом обращение с концентратами вызывает известные трудности. Появляются слипания и нестабильные условия процесса. Эффективность таких процессов невелика.

Задача настоящего изобретения состоит в том, чтобы создать способ получения гранулята, при котором частицы могут быть получены непрерывно или периодически при максимально возможном исключении неравномерного распределения температур в процессе получения и с повышенным выходом. Одновременно должна быть улучшена возможность контроля за гранулированием при получении гранулята.

Эта задача решается, согласно изобретению, с помощью отличительных признаков пункта 1 формулы изобретения.

Согласно изобретению частицы получаются в процессе распылительного гранулирования в результате связывания термических условий в зоне распыления и температурных условий в остальной части аппарата. В предлагаемом согласно изобретению процессе такое связывание достигается тем, что подвод нагретого технологического газа для сушки происходит исключительно в сопловой зоне. Надежный подвод частиц в сопловую зону обеспечивается благодаря специальной геометрии конструкции аппарата с использованием силы тяжести.

Преимущество предлагаемого решения состоит в том, что условия получения подбираются в соответствии со свойствами получаемого материала. Максимально исключается неравномерность распределения температур, благодаря чему достигается также повышение выхода.

Другие предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы изобретения, они будут поясняться в описании вместе с пояснением их действия.

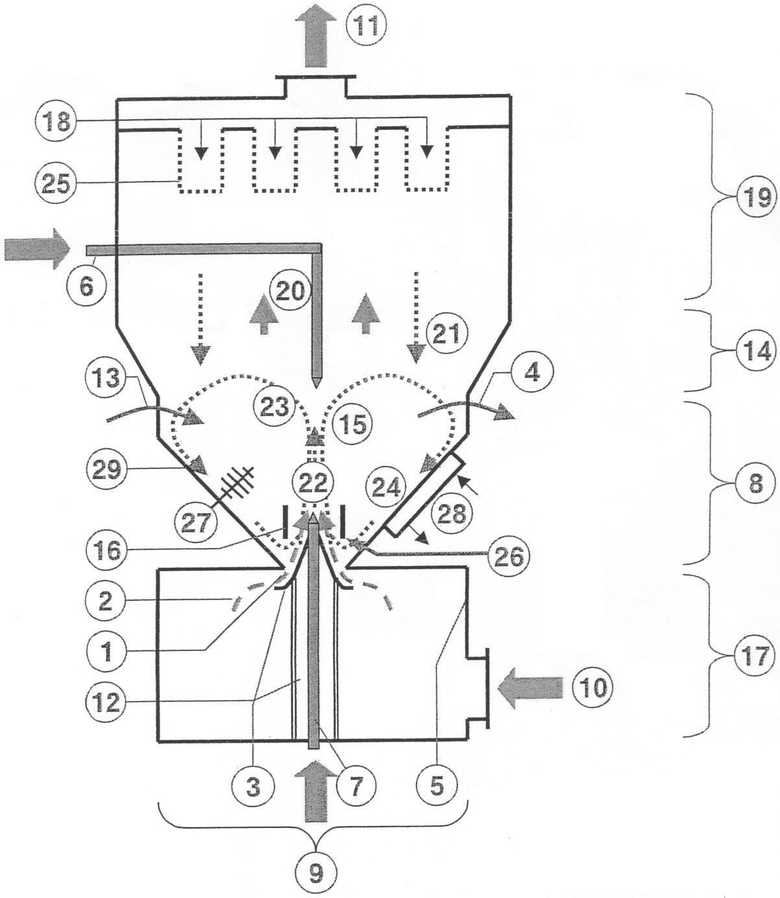

Ниже изобретение подробнее поясняется на примере его осуществления. На прилагаемом чертеже схематически показана установка для осуществления способа по изобретению.

Нагретый технологический газ 10 (как правило, нагретый воздух или также азот) в количестве, необходимом для сушки получаемого гранулята, подается в приточную камеру 17 с предпочтительно прямоугольным поперечным сечением 9 и ограничивающими ее боковыми стенками 5. В приточной камере 17 технологический газ 10 распределяется и в виде газовых струй 2 поступает через щелевые отверстия 1 в технологическую полость 8. Входящий предпочтительно горизонтально в щель 1 поток технологического газа поворачивается дефлектором 3 предпочтительно кверху внутрь технологической полости 8 и втекает в виде свободной струи в аппарат. В дальнейшем поперечное сечение аппарата при необходимости может быть увеличено в зоне 14 расширения, так что скорость течения технологического газа постоянно уменьшается кверху. Газ покидает аппарат в виде отходящего газа 11 выше зоны 14 расширения через отделение 19 для отработанного воздуха, в которое при необходимости может быть встроена система пылеулавливания (например, фильтровальные патроны или текстильные фильтровальные элементы).

В технологической полости 8 находится определенное количество частиц, увлекаемых вверх струей технологического газа. В верхней зоне технологической полости 8, а также в находящейся выше нее зоне 14 расширения скорость газа снижается, вследствие чего поднимающиеся вверх частицы выходят сбоку из газовой струи 23 и падают снова в технологическую полость 8. Технологическая полость 8 в нижней зоне ограничена наклонными боковыми стенками 29. Благодаря наклонным боковым стенкам 29 частицы перемещаются под действием силы тяжести вниз по зоне 24 возврата в направлении входной щели 1 для газа, где они снова подхватываются технологическим газом и уносятся в технологическую полость 8.

Благодаря этому механизму возникает очень равномерная циркуляция 15 твердых веществ, состоящая из восходящего потока и обратного потока в направлении входа для газа. В результате, даже при очень незначительных количествах частиц в технологической полости 8 наблюдается высокая плотность частиц в центральной зоне над дефлектором 3. В этой зоне устанавливают одно или несколько равнонаправленных в сторону струи технологического газа распылительных сопел 7, которые распыляют вверх и служат для образования жидкой композиции.

Высокое содержание частиц в центральной зоне способствует созданию в сопловой зоне 22 весьма благоприятных условий для тепло- и массопереноса. Далее, следствием этих благоприятных условий является то, что жидкость практически полностью осаждается на частицах, которые тем самым равномерно смачиваются на своих поверхностях. Равномерное смачивание при одновременно высокой циркуляции твердых частиц между сопловой зоной и возвратной зоной 24 обусловливает образование очень равномерной пленки жидкости. В процессе сушки жидкость испаряется и вместе с отходящим газом 11 покидает аппарат. Содержащееся в композиции твердое вещество остается на поверхности частицы. Благодаря этому гранулы увеличиваются очень равномерно и однородно, что также приводит к очень тонкому распределению продукта по величине зерна без применения специальных классифицирующих устройств (например, зигзагообразных воздушных сепараторов).

Технологический газ может выносить из технологической полости 8 некоторую часть частиц, а также тонкоизмельченного материала и пыли в виде содержащего твердые вещества отходящего воздуха 20. Для отделения этих частиц может быть предусмотрена фильтровальная система, оптимально интегрированная в отделении 19 для отработанного воздуха, или же применены включенные последовательно за аппаратом установки для пылеудаления. В случае если применяется интегрированная установка 25 для пылеудаления, то, чтобы возвратить задержанные частицы в технологическую полость 8 в виде отделенного твердого вещества 21, могут быть использованы, например, импульсы 18 сжатого воздуха.

В сравнении с аппаратами кипящего слоя со встроенными фильтровальными установками возврат пыли облегчается тем, что направленный вверх поток технологического газа ограничен в основном локально и тем самым подлежащие возврату частицы могут надежно оседать за пределами газовой струи. Этот механизм дополнительно усиливается в результате подсасывания вблизи входной щели 1 для газа. Альтернативно, частицы, отделившиеся от отходящего воздуха, могут быть возвращены в технологическую полость 8. С этой целью в нижней зоне наклонных боковых стенок 29 могут быть расположены подводящие линии 26 самого разного типа. В результате высокой скорости струи технологического газа вблизи входной щели 1 для газа тонкие частицы засасываются и вводятся в сопловую зону 22, где они смачиваются жидкостью и участвуют в процессе роста гранул.

Направляющие щитки 16, которые при необходимости могут быть встроены в аппарат, поддерживают газовую струю, усиливают эффект всасывания и улучшают подвод твердых веществ внутрь сопловой зоны 22. Возможные в ряде случаев агломерационные эффекты минимизируются, так как в сопловой зоне наблюдаются очень высокие скорости течения и тем самым более высокие разделяющие силы, чем в кипящих слоях. Благодаря этому частицы отделяются и увеличиваются в размерах, превращаясь в очень круглые гранулы.

Далее, благодаря профилю течения технологического газа в технологической полости 8 мелкие частицы, возвращенные в технологическую полость с помощью встроенной при необходимости фильтровальной установки, не возвращаются обратно в сопловую зону 22. Это предотвращает слипание мелких частиц и обусловленные таким слипанием процессы образования агломератов.

Для непрерывного ведения процесса аппарат может быть при необходимости оснащен различными системами 13 ввода твердых веществ. Это позволит вводить в процесс, например, частицы, которые могут быть получены путем измельчения, например, (слишком крупных) гранул и/или состоят из слишком мелких гранул. Эти частицы будут служить затем в качестве зародышей гранулирования или в качестве начальной загрузки для сокращения пускового времени установки. Кроме того, эти системы могут быть использованы для ввода добавок, носителей или других вспомогательных веществ, которые должны быть интегрированы в составе гранул.

Кроме того, аппарат может быть снабжен разгрузочными органами 4 для удаления частиц из технологической полости 8. Удаление частиц может осуществляться, например, с помощью перелива или с помощью объемного разгрузочного органа (например, ячейкового барабанного шлюза) или также с помощью гравитационного сепаратора (например, зигзагообразного воздушного сепаратора или вертикально-трубного воздушного сепаратора).

При необходимости в технологической полости 8 могут быть размещены механические агрегаты 27, однако их предпочтительнее разместить в пределах зоны 24 возврата на наклонных стенках, чтобы создать в результате измельчения достаточное количество мелкоизмельченного материала в качестве затравки для процесса образования гранул. Далее, зона 24 возврата при необходимости может быть использована для установки нагревательных элементов или других теплопередающих устройств 28. Например, стенка аппарата может быть выполнены двойной, что позволяет использовать ее для нагревания или охлаждения, например, с помощью жидких или газообразных теплоносителей. Альтернативно могут быть использованы также микроволновые нагреватели для досушивания частиц в зоне 24 возврата или для подогрева.

В технологической полости 8 или в расположенных над ней частях аппарата, в зоне 14 расширения и в отделении 19 отработанного воздуха при необходимости могут быть расположены распылительные сопла 6, которые распыляют преимущественно вниз, но частично также и вверх. Здесь также можно вводить через сопла жидкую композицию с целью создания зародышей гранулирования, например с помощью распылительной сушки в аппарате. Альтернативно с использованием некоторых из распылительных устройств 6 и 7 можно распылять добавки или другие компоненты в жидкой форме и тем самым однородно вводить их в структуру гранул. Если распылительные сопла 7 проходят через приточную камеру 17, загружаемую горячим газом, то части, через которые протекает жидкость, могут быть при необходимости снабжены изоляцией или различными охлаждающими системами 12, чтобы не допустить нарушений жидкой композиции.

В качестве еще одного преимущества предлагаемого процесса следует назвать очень простую конструкцию, которая совмещает в себе высокую эксплуатационную надежность и нечувствительность к нарушениям технологического режима с исключительной простотой чистки аппарата. Тем самым улучшаются условия производства, в частности в отношении требований гигиены при смене продукта в случае биологических веществ.

Примеры

Далее изобретение наглядно поясняется на примерах его осуществления, причем приводимые примеры никоим образом не ограничивают объема притязаний согласно настоящему изобретению.

Пример 1: Гранулирование солодового экстракта из ячменя

Применялась жидкая композиция, которая на 100% была получена из ячменя.

Композиция, в которой общее содержание сухого вещества составляло около 60% (масс.), распылялась в аппарат с описываемой ниже конструкцией. Технологическая полость имеет прямоугольное поперечное сечение с площадью поперечного сечения выше наклонных боковых стенок, равной 0,2×1,0=0,2 м2, и высоту около 1 м. Нагретый приблизительно до 105°С поток технологического воздуха подавался через две проходящие вдоль аппарата газоподводящие щели. Жидкая композиция распылялась в струю технологического воздуха со скоростью около 18 кг/ч с помощью трех распыляющих вертикально вверх двухкомпонентных сопел, работающих на подаваемом в них сжатом воздухе. Процесс запускался с начальной загрузкой из материала, соответствующего природе процесса. Однако в качестве альтернативы эта начальная загрузка к началу процесса может быть составлена путем распылительной сушки. В технологической полости при непрерывном производстве находилось около 15 кг частиц в стационарном состоянии. В процессе испарения технологический воздух охлаждался и покидал аппарат с температурой около 70°С. Обеспыливание отработанного воздуха осуществлялось с помощью встроенной в верхней части аппарата фильтровальной системы, и выделенное из воздуха твердое вещество подавалось в качестве затравочного материала в технологическую полость вблизи щели. Гранулят удалялся из технологической полости на торцевой стороне через затвор и включенный за ним ячейковый барабанный шлюз. Удаленный гранулят имел кажущуюся плотность в неуплотненном состоянии 760 г/л и следующий гранулометрический состав (ситовый анализ):

Среднее время пребывания материала при непрерывном режиме работы установки составляло в этом примере около 80 минут.

Пример 2: Гранулирование солодового экстракта из ячменя и кукурузы

Применялась жидкая композиция, которая на 70% была получена из ячменя и на 30% из кукурузы.

Композиция, в которой общее содержание сухого вещества составляло около 70% (масс.), распылялась в аппарат с описываемой ниже конструкцией. Технологическая полость имеет прямоугольное поперечное сечение с площадью поперечного сечения выше наклонных боковых стенок, равной 0,2×1,0=0,2 м2, и высоту около 1 м. Нагретый приблизительно до 105°С поток технологического воздуха подавался через две проходящие вдоль аппарата газоподводящие щели. Жидкая композиция распылялась в струю технологического воздуха со скоростью около 20 кг/ч с помощью трех распыляющих вертикально вверх двухкомпонентных сопел, работающих на подаваемом в них сжатом воздухе. Процесс запускался с начальной загрузкой из материала, соответствующего природе процесса. Однако в качестве альтернативы эта начальная загрузка к началу процесса может быть составлена путем распылительной сушки. В технологической полости при непрерывном производстве находилось около 15 кг частиц в стационарном состоянии. В процессе испарения технологический воздух охлаждался и покидал аппарат с температурой около 70°С. Обеспыливание отработанного воздуха осуществлялось с помощью встроенной в верхней части аппарата фильтровальной системы, и выделенное из воздуха твердое вещество подавалось в качестве затравочного материала в технологическую полость вблизи щели.

Гранулят удалялялся из технологической полости на торцевой стороне через затвор и включенный за ним ячейковый барабанный шлюз. Удаленный гранулят имел кажущуюся плотность в неуплотненном состоянии 690 г/л и следующий гранулометрический состав (ситовый анализ):

Среднее время пребывания материала при непрерывном режиме работы установки составляло в этом примере около 60 минут.

Пример 3: Гранулирование начального сусла

Применялась жидкая композиция, которая обычно используется для пивоварения.

Композиция, в которой общее содержание сухого вещества составляло около 35% (масс.), распылялась в аппарат с описываемой ниже конструкцией. Технологическая полость имеет прямоугольное поперечное сечение с площадью поперечного сечения выше наклонных боковых стенок, равной 0,2×1,0=0,2 м2, и высоту около 1 м. Нагретый приблизительно до 120°С поток технологического воздуха подавался через две проходящие вдоль аппарата газоподводящие щели. Жидкая композиция распылялась в струю технологического воздуха со скоростью около 12 кг/ч с помощью трех распыляющих вертикально вверх двухкомпонентных сопел, работающих на подаваемом в них сжатом воздухе. Процесс запускался с начальной загрузкой из материала, соответствующего природе процесса. Однако в качестве альтернативы эта начальная загрузка к началу процесса может быть составлена путем распылительной сушки. В технологической полости при непрерывном производстве находилось около 15 кг частиц в стационарном состоянии. В процессе испарения технологический воздух охлаждался и покидал аппарат с температурой около 70°С. Обеспыливание отработанного воздуха осуществлялось с помощью встроенной в верхней части аппарата фильтровальной системы, и выделенное из воздуха твердое вещество подавалось в качестве затравочного материала в технологическую полость вблизи щели. Гранулят удалялялся из технологической полости на торцевой стороне через затвор и включенный за ним ячейковый барабанный шлюз. Удаленный гранулят имел кажущуюся плотность в неуплотненном состоянии 810 г/л и следующий гранулометрический состав (ситовый анализ):

Среднее время пребывания материала при непрерывном режиме работы установки составляло в этом примере около 3 часов.

В заключение, изобретение может быть вкратце описано следующим образом:

Изобретение относится к способу получения гранулята из солодового экстракта.

Задача изобретения состоит в том, чтобы создать способ получения гранулята, при котором гранулы могут быть получены непрерывно или периодически при максимально возможном исключении неравномерного распределения температур в процессе получения. Одновременно должна быть улучшена возможность контроля за гранулированием при получении гранулята.

Согласно изобретению гранулят получается в результате связывания термических условий в зоне распыления и температурных условий в остальной части аппарата. В процессе по изобретению такое связывание достигается тем, что подвод нагретого технологического газа для сушки происходит исключительно в сопловой зоне. Надежное введение частиц в сопловую зону обеспечивается благодаря специальной геометрии конструкции аппарата с использованием силы тяжести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА УДОБРЕНИЯ, ГРАНУЛЯТ УДОБРЕНИЯ | 2018 |

|

RU2756981C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА, СОДЕРЖАЩЕГО ОДНУ ИЛИ НЕСКОЛЬКО СОЛЕЙ КОМПЛЕКСООБРАЗОВАТЕЛЯ | 2011 |

|

RU2573412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МОЧЕВИНЫ | 2006 |

|

RU2432200C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К КОРМАМ ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА | 1997 |

|

RU2180175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИМИЗИРОВАННОГО ГРАНУЛЯТА | 2014 |

|

RU2637966C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОЙ ФОРМЫ ПРЕМИКСА | 2012 |

|

RU2519835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| ТВЕРДОЕ ВЕЩЕСТВО, КОТОРОЕ СОДЕРЖИТ ГЛУТАМИНОВУЮ КИСЛОТУ-N,N-ДИУКСУСНУЮ КИСЛОТУ (GLDA) ИЛИ ЕЕ ПРОИЗВОДНОЕ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2560730C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2008 |

|

RU2491827C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНУ ИЛИ НЕСКОЛЬКО КОМПЛЕКСООБРАЗУЮЩИХ СОЛЕЙ | 2010 |

|

RU2554932C2 |

В способе гранулят получают в результате связывания термических условий в зоне распыления и температурных условий в остальной части аппарата. В процессе такое связывание достигается тем, что подвод нагретого технологического газа для сушки происходит исключительно в сопловой зоне. Надежное введение частиц в сопловую зону обеспечивается благодаря специальной геометрии конструкции аппарата с использованием силы тяжести. Гранулят получают тонкого гранулометрического состава с величиной зерна в пределах от 0,1 до 1,0 мм, с круглой формой зерна, насыпным весом <850 г/л и хорошей растворимостью в воде. Это позволяет создать способ получения гранулята, при котором гранулят может быть получен непрерывно или периодически при максимально возможном исключении неравномерного распределения температур в процессе получения. Одновременно может быть улучшена возможность контроля за гранулированием при получении гранулята. 11 з.п. ф-лы, 1 ил.

1. Способ получения гранулята из солодового экстракта с применением кипящего слоя, отличающийся тем, что

а) жидкую композицию солодового экстракта впрыскивают с помощью распылительных устройств в содержащую возвращаемые, предварительно выделенные из технологического газа твердые вещества газовую струю,

b) смоченные жидкостью частицы материала в нагретой газовой струе подвергают процессам сушки и гранулирования,

с) частицы, отделяемые от газовой струи, под действием силы тяжести подводят по наклонным поверхностям в зону подачи газа,

d) введение материала в газовую струю (в газовые струи), подаваемую (подаваемые) предпочтительно через симметричные относительно оси вращения или продолговатые отверстия, осуществляют, создавая кругообразный поток твердых частиц, расположенный в аксиальном направлении внутренней полости сушильного аппарата,

е) процесс гранулирования проводят непрерывно или периодически и что

f) гранулят получают тонкого гранулометрического состава с величиной зерна в пределах от 0,1 до 1,0 мм, с круглой формой зерна, насыпным весом <850 г/л и хорошей растворимостью в воде.

2. Способ по п.1, отличающийся тем, что гранулят извлекают из внутренней полости с помощью воздушно-сепарационных устройств.

3. Способ по п.1, отличающийся тем, что гранулят извлекают из внутренней полости сушильного аппарата с помощью объемных разгрузочных органов.

4. Способ по п.1, отличающийся тем, что извлеченный из процесса крупный или мелкий гранулят отделяют от целевого продукта.

5. Способ по п.1, отличающийся тем, что извлеченный из процесса мелкий гранулят возвращают во внутреннюю полость сушильного аппарата в качестве затравочного материала.

6. Способ по п.1, отличающийся тем, что извлеченный из процесса крупный гранулят измельчают с помощью любого измельчающего агрегата и возвращают во внутреннюю полость сушильного аппарата в качестве затравочного материала.

7. Способ по п.5 или 6, отличающийся тем, что возвращаемый во внутреннюю полость сушильного аппарата гранулят подвергают дополнительной термической обработке.

8. Способ по п.7, отличающийся тем, что возвращаемый во внутреннюю полость сушильного аппарата гранулят подвергают сушке или подогреву.

9. Способ по п.5 или 6, отличающийся тем, что возвращаемый во внутреннюю полость сушильного аппарата гранулят подвергают измельчению.

10. Способ по п.1, отличающийся тем, что в процесс вводят дополнительные вспомогательные вещества в твердой форме (порошок, кристаллы и т.п.).

11. Способ по п.1, отличающийся тем, что полученный гранулят снабжают покрытием в том же аппарате или непосредственно после него.

12. Способ по п.1, отличающийся тем, что среднее время пребывания гранулята во внутренней полости сушильного аппарата является регулируемым и может лежать в минутном и часовом диапазоне.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ МИКРОБИОЛОГИЧЕСКОГО СИНТЕЗА | 0 |

|

SU406876A1 |

| Способ получения сухих молочных продуктов | 1978 |

|

SU874017A1 |

| Устройство для формирования импульсов регулируемой длительности | 1983 |

|

SU1157669A2 |

Авторы

Даты

2010-09-10—Публикация

2005-09-28—Подача