Изобретение относится к технологическим процессам, конкретно - к способам изготовления модульных одно- и многослойных строительных панелей (“сэндвич-панелей”), преимущественно на основе пенополистирола, а также к производственным полуавтоматическим и автоматическим конвейерным линиям для производства таких панелей.

Существует несколько способов производства сэндвич-панелей: ручная сборка, вспениванием наполнителя между двух листов облицовки или в форме с предварительно установленным в ней каркасом, полу- или автоматическая конвейерная линия (поточного типа). Примером высокопроизводительной производственной линии может служить, в частности, линия итальянской компании “Camma Meccanica” [1].

Пример технологии производства вспениванием наполнителя (теплоизоляционного материала) - изложенный в описании к заявке №2001131824/20 от 30.11.2001 (патент на ПМ №0022163) способ изготовления несущих конструкций стеновых сэндвич-панелей: в термоформу укладывают гнутые П-образные металлические профили, которые могут быть соединены между собой в несущую рамную конструкцию, и заливают предварительно вспененный полистирол самозатухающих марок плотностью 16-30 кг/м3 [2].

Не касаясь известных преимуществ и недостатков “вспенивающе-заливочной” технологии, авторы заявляемого способа позиционировались от него второй основной технологической концепцией - использованием готовых заготовок теплоизоляционных (пенополистирольных) плит (т.е. уже в твердотельном состоянии) [3].

Наиболее близким аналогом (прототипом) заявляемого способа, т.е. совпадающим с ним по назначению и по общим существенным признакам, является способ изготовления модульной строительной панели, заключающийся в укладке на лицевой и тыльной сторонах теплоизолирующей, например пенополистирольной, плиты заданной формы через клеевую прослойку металлических профильных элементов жесткости, характеризующихся наличием полок и перпендикулярных им стенок, с их частичным утоплением в предварительно сделанные пазы [4].

Однако такой способ соответствует изделиям несколько иной конструкции, особенности которой (прежде всего наличие листовых профилированных металлических элементов, соразмерных по площади теплоизолирующей плите) не позволяют использовать его в той же совокупности и последовательности технологических операций для производства панелей по пат.№0063392 и аналогичных им.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке экономичного, относительно простого и конкурентоспособного в России способа (технологии) изготовления сэндвич-панелей конструкции по пат.№0063392 и аналогичных им.

Решение поставленной задачи достигается тем, что в способе изготовления модульной строительной панели, заключающемся в укладке на лицевой и тыльной сторонах теплоизолирующей, например из пенополистирола, плиты заданной формы и размеров через клеевую прослойку, по меньшей мере, продольных и поперечных металлических профильных элементов жесткости заданных формы и размеров, характеризующихся наличием полок и перпендикулярных им стенок, с их частичным утоплением в предварительно сделанные пазы, плиту, получаемую обрезанием заготовки на специализированном участке раскройки заготовки плиты термическим способом до заданных формы и размеров, подают на подающем рольганге или конвейере в горизонтальном положении лицевой стороной вверх на участок обработки плиты, где на ее лицевой стороне выполняют упомянутые пазы в форме, повторяющей форму элементов жесткости, по крайней мере, в части подлежащих утоплению стенок наносят посредством клеевых пневматических форсунок клей на склеиваемые поверхности пазов и смачивают посредством водяных форсунок клеевой слой водой, затем подают на участок сборки панели, содержащей свой рольганг или конвейер, где укладывают продольные элементы жесткости, предварительно нарезанные из заготовок на специализированном участке раскройки металлических профилей до заданной формы и размеров, в пазы и прокатывают валиками под вертикальной нагрузкой, затем снимают изделие в текущей стадии его готовности с приемного рольганга или конвейера и возвращают в перевернутом положении на упомянутый подающий рольганг или конвейер, вновь подают на участок обработки плиты и повторяют предыдущие операции на этом участке уже в отношении тыльной стороны плиты, при этом пазы выполняют с боковым сдвигом в шахматном порядке относительно ранее выполненных пазов на лицевой ее стороне, затем изделие в текущей стадии его готовности транспортируют с использованием приемного рольганга или конвейера к прессу, где помещают в горизонтальном положении под вертикальную нагрузку с использованием сил тяжести и, преимущественно, искусственно создаваемых сил на период, необходимый для надежного соединения склеиваемых деталей вследствие полимеризации и адгезии, затем извлекают из-под гнета и устанавливают на сборочно-доводочный участок, где удаляют выдавленный из пазов лишний клей, устанавливают поперечные, прежде всего периферийные, элементы жесткости и соединяют их посредством заклепок или саморезов с продольными элементами жесткости причем последовательно для лицевой и тыльной сторон изделия, после чего проверяют качество изделия и складируют его или поставляют непосредственно заказчику.

Решение поставленной задачи достигается также дополнительными существенными признаками:

- предварительную обрезку заготовки плиты и пазы в плите под стенки элементов жесткости могут выполнять термическим способом нагреваемыми струнными резаками, а пазы под полки - механическим способом валиками под давлением до и/или после участка обработки плиты;

- выполнение пазов, нанесение клея и смачивание водой могут начинать по сигналам оптических датчиков положения плиты на рольганге или конвейере и/или разметочных реперов на ней;

- при любой из предыдущих совокупностей существенных признаков могут использовать полиуретановый клей, размещаемый в клеевой емкости;

- при предыдущей совокупности существенных признаков могут применять регулируемые клеевые и водяные форсунки;

- при любой из двух предыдущих совокупностей существенных признаков клей могут вытеснять из клеевой емкости к клеевым форсункам сжатым газом;

- при любой из предыдущих совокупностей существенных признаков с немножественной зависимостью изделие могут помещать под пресс вместе с изделиями, предыдущими и/или последующими по времени завершения предыдущих операций, но не позднее чем через 10 минут, и выдерживать до заданной полноты полимеризации клея в указанных последующих изделиях, преимущественно в течение (0,5-3,0) часа, в обратной зависимости от температуры окружающей среды;

- в качестве заключительной операции на сборочно-доводочном участке дополнительно могут к периферийно расположенным элементам жесткости, по крайней мере, с одной из сторон изделия прикреплять профильные элементы, служащие для соединения панелей между собой и/или с другими частями будущего строения на их основе.

Так как известные (описанные в обзоре аналогов) конструкции не позволяют реализовать заявляемый способ изготовления модульной строительной панели, целесообразно использовать спроектированную авторами и введенную ими в эксплуатацию в рамках предприятия ООО «Фастформинг» (Санкт-Петербург) многосекционную конвейерную полуавтоматическую линию по производству модульных строительных панелей по патенту №0063392 [3].

Более подробно сущность изобретения раскрывается в приведенных ниже примерах реализации и иллюстрируется чертежами, на которых представлено:

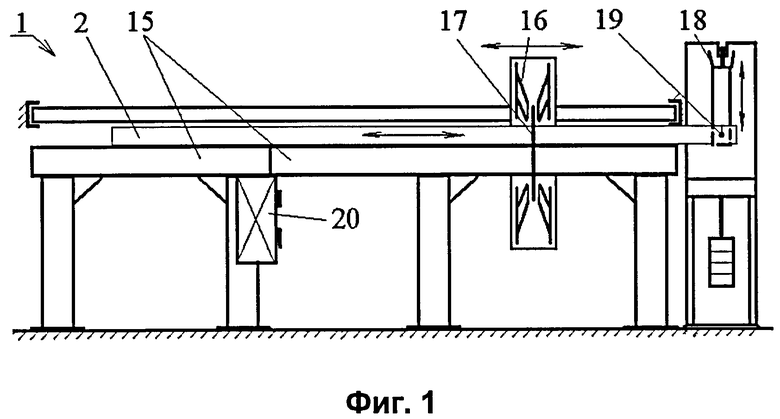

Фиг.1 - специализированный участок раскройки заготовки плиты;

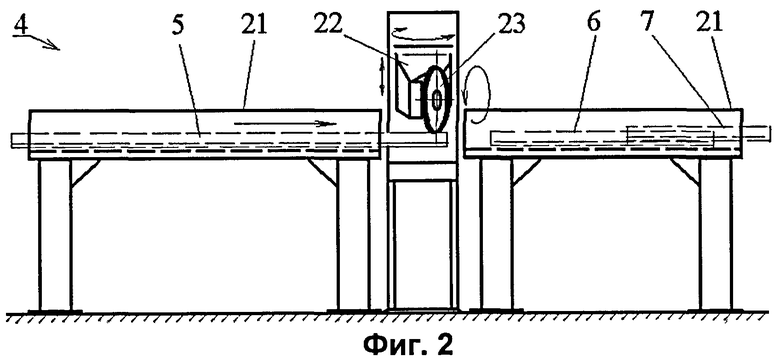

Фиг.2 - специализированный участок раскройки заготовок металлических профилей;

Фиг.3 - основная линия в составе участков обработки плиты и сборки панели с устройством валковой обкатки под нагрузкой и рольгангов (подающего, сборочного и приемного) до пресса и сборочно-доводочного участка;

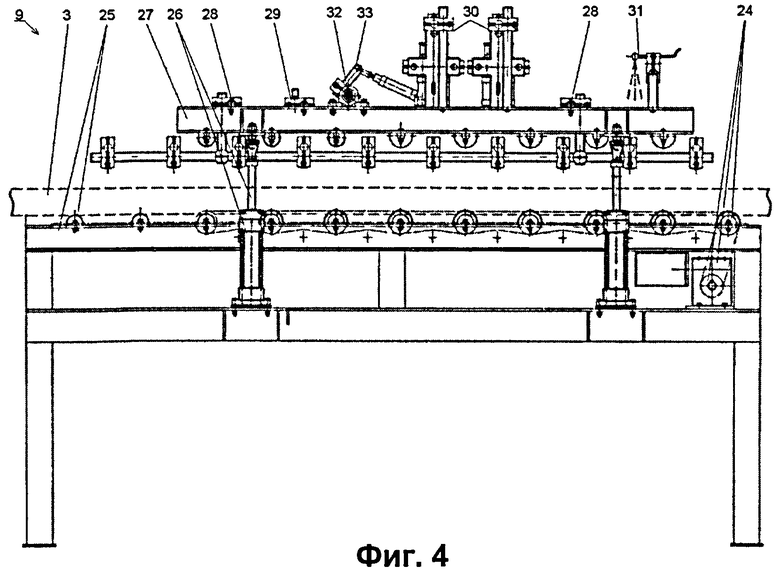

Фиг.4 - участок обработки плиты, вид сбоку;

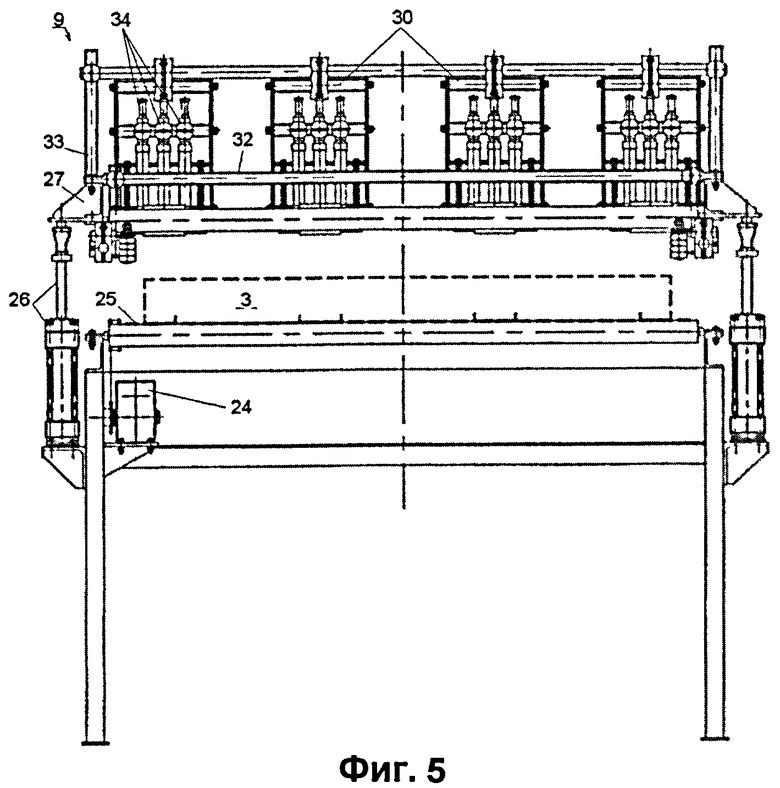

Фиг.5 - то же, вид спереди;

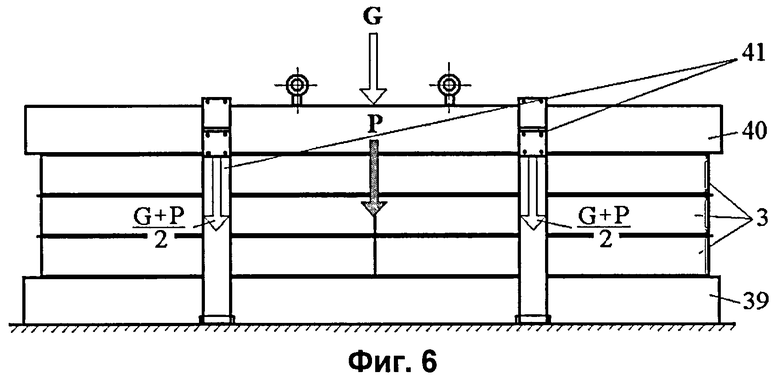

Фиг.6 - схема пресса (механический вариант), вид сбоку, где P и G - векторы сил вертикальной нагрузки (гнета);

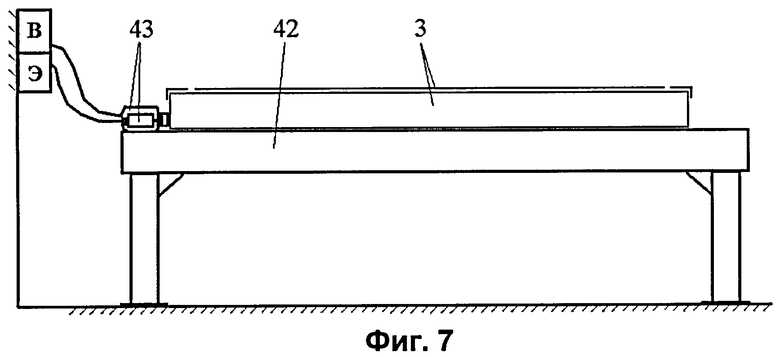

Фиг.7 - сборочно-доводочный участок.

Указанная полуавтоматическая поточная линия для осуществления заявляемого способа изготовления модульной строительной панели содержит (см. фиг.1-7) последовательно и параллельно расположенные: специализированный участок 1 раскройки заготовки 2 плиты 3, специализированный участок 4 раскройки заготовок 5 продольных 6 и поперечных 7 металлических профилей, подающий рольганг (конвейер) 8, участок 9 обработки плиты 3, участок 10 сборки панели 11 (в соответствующей текущей стадии готовности), приемный рольганг (конвейер) 12, пресс 13 и сборочно-доводочный участок 14.

На участке 1 предусмотрены (см. фиг.1):

- разделочный стол или рольганг 15, преимущественно Г-образный в плане;

- однокоординатный нагреваемый струнный резак 16 продольной раскройки (разделки) заготовки 2 (с вертикальной струной 17 и рамой-держателем струны), установленный за столом (рольгангом) 15 с возможностью возвратно-поступательного перемещения;

- однокоординатный нагреваемый струнный резак 18 поперечной раскройки (разделки) заготовки 2 (с поперечной горизонтальной струной 19 и рамой-держателем струны), установленный справа от стола (рольганга) 15 с возможностью ручного поворота (опускания-подъема) в вертикальной плоскости с использованием противовеса);

- электромеханические приводы и система управления (20).

На участке 4 предусмотрены (см. фиг.2):

- разделочный направляющий лоток/лотки (стол, рольганг, ленточный конвейер) 21 с двух- (преимущественно) или однокоординатной (за счет станка 22) циркулярной пилой 23;

- бункеры заготовительный (для заготовок) и накопительный (для обработанных профилей) - не показаны;

Основная линия (см. фиг.3) включает в себя последовательно установленные: подающий рольганг (конвейер) 8, участок 9 обработки плиты 3, участок 10 сборки панели 11 (до соответствующей текущей стадии готовности) и приемный рольганг (конвейер) 12.

Подающий рольганг (конвейер) 8 представляет собой стол с приводными (электромеханический привод 24 - общим для участков 8 и 9) роликами для принудительного перемещения плиты 3 в горизонтальной плоскости на участок 9 ее обработки (или обычную конвейерную ленту с приводом 24). В простейшем случае допускается использование стола.

На участке 9 предусмотрены (см. фиг.3-5):

- рольганг (конвейер) 25 с упомянутым общим электромеханическим приводом 24;

- прижимное устройство, в которое входят четырехопорный пневмодомкрат 26 с рамой 27;

- размещенные на раме 26 блоки: фотодатчики (28), нагреваемые резаки «выжигатели» (29), форсуночно-клеевые (30) и форсуночно-водяные (31);

Блок 28 фотодатчиков содержит жестко установленные фотодатчики (камеры) для определения пространственного положения плиты 3 на рольганге (конвейере) 8 (на участке 9) и автоматического функционирования упомянутых блоков, главным образом включения (приведения в действие) - выключения «выжигателей», клеевых и водяных форсунок (через систему управления на участке 9).

В приведенном примере использовано два разнесенных по длине участка 9 блока фотодатчиков 28: перед блоками 29, 30 и дополнительно - перед блоком 31 (отмечены одинаковыми позициями).

Блок 29 «выжигателей» содержит распределенные в пространстве (разнесенные) проволочные электронагреваемые резаки оптимизированной формы с держателями и поворотным устройством (для смены режимов «рабочее» - «нерабочее» и регулировок). Последнее включает в себя поворотные вал 32 и рычаг 33.

Блок 30 форсуночно-клеевой содержит распределенные в пространстве (разнесенные) миниблоки параллельно и последовательно установленных клеевых пневмофорсунок 34, подключенных к системе подачи клея и пневмосистеме.

При этом система подачи клея включает в себя бак с клеем и устройство вытеснения клея к клеевым форсункам с использованием сжатого сухого (осушенного) воздуха или одного из газов (в общем случае, газ или их смесь - нагреватель - газовый ресивер - газовый редуктор).

Пневмосистема включает в себя компрессор, воздушный ресивер и систему управления.

Участок 10 сборки панели 11 включает в себя:

- рольганг (конвейер) 35, аналогичный устройству 8, с высоким уровнем унификации узлов и деталей;

- устройство 36 валковой обкатки под нагрузкой, включающее в себя параллельно и последовательно распределенные в пространстве валики 37 и устройство 38 создания вертикальной нагрузки на основе четырехопорного пневмодомкрата с регулирующими приспособлениями.

Пресс 13 (см. фиг.6) структурно входит в последовательную цепочку полуавтоматической линии (на фиг.1 не показано) или отдельно стоит (на правах специализированного участка). Он состоит из основания 39, крышки 40 и нагрузочного устройства 41. Это может быть как гидро- или пневмопресс, так и четыре симметрично, периферийно расположенные ручные ременные лебедки известной конструкции (просты и удобны в эксплуатации). Дополнительной нагрузкой служит собственный вес вышележащих слоев изделий и крышки 40.

Приемный рольганг (конвейер) 12 представляет собой устройство, аналогичное рольгангу 8, с высоким уровнем унификации узлов и деталей.

На сборочно-доводочном участке 14 (см. фиг.7) предусмотрены стол (верстак) 42 с ручным электро- и пневмоинструментом 43 для выполнения сверлильных, заклепочных и др. работ по очистке изделия от излишков клея и ручного монтажа периферийных элементов жесткости, переходных (монтажных) профилей и (как вариант) упаковки готовых изделий.

Устройство работает следующим образом (способ, как последовательность технологических операций, изготовления модульной строительной панели в развернутом изложении).

а) на специализированном участке 1 на разделочный стол (рольганг) 15 устанавливают заготовку 2 полистирольной плиты и термическим способом посредством нагреваемых продольной и поперечной (с держателями 16, 18) струн 17, 19 раскраивают ее (отрезают лишнее) до заданных формы и размеров;

б) параллельно п. «а» (одновременно или неодновременно) на специализированном участке 4 на разделочный направляющий лоток (стол, рольганг, ленточный конвейер) 21 поочередно устанавливают заготовки 5 продольных 6 и поперечных 7 элементов жесткости (металлических профилей, характеризующихся наличием полок и перпендикулярных им стенок) и механическим способом посредством двух- или однокоординатной циркулярной пилы 22 в станке 23 раскраивают их (отрезают лишнее) до заданных формы и размеров;

в) плиту 3 устанавливают на подающий рольганг (конвейер) 8 горизонтально и продольно с ориентацией лицевой (передней, фасадной) поверхности (будущей лицевой стороной панели 11) вверх;

г) за счет электромеханического привода 24 вращения роликов рольганга 8 (перемещения ленты конвейера 8) плита 3 поступает на участок 9 ее обработки и продолжает движение по собственному рольгангу (конвейеру) 25 за счет того же электромеханического привода (24) вращения роликов;

д) на рольганге (конвейере) 25 плиту 3 поджимают рамой 27 (точнее - ее роликами) за счет прижимного устройства 26, что обеспечивает гарантированную кинематику движения плиты 3 в заданном режиме;

е) по сигналам с оптических датчиков блока 28, расположенных «на переднем рубеже наступления» плиты 3, автоматически начинаются и заканчиваются (с запрограммированными временными разрывами) разогрев (накал) струн «выжигателей» (терморезаков) блока 29 и выполнение ими (термическая резка) пазов в форме, повторяющей форму элементов жесткости, по крайней мере, в части подлежащих утоплению стенок, нанесение (распыление предварительно отрегулированными по расходу клеевыми форсунками блока 30) клея (с его вытеснением из емкости предпочтительно сухим воздухом или газом - для исключения или существенного снижения негативного влияния влажности воздуха окружающей среды) на поверхности пазов и смачивание (распыление предварительно отрегулированными по расходу водяными форсунками блока 31) свеженанесенного клеевого слоя водой (с питанием от емкости с водой) - для интенсификации полимеризации полиуретанового клея;

кроме того, на этом этапе могут быть сформированы посредством чисто механического воздействия «передовой» группой валиков (роликов) широкие пазы -для хотя бы частичного утапливания полок профилей 6 в плите 3 (в представленном варианте не показаны);

ж) с участка 9 обработанная плита 3 поступает на рольганг (конвейер) 12 сборочного участка 10 сборки панели, который при необходимости временно останавливают и вручную (в принципе при больших масштабах производства может быть автоматизировано) укладывают в пазы продольные элементы жесткости 6, предварительно нарезанные на участке 4 (см. п.«б»), после чего прокатывают в валковом устройстве 36 валиками 37 под вертикальной нагрузкой, создаваемой регулируемым устройством 38, - четырехопорным пневмодомкратом (см. фиг.6, 7), при этом упомянутые во втором абзаце п.«е» широкие пазы для хотя бы частичного утапливания полок профилей 6 в плите 3 могут быть автоматически углублены (при необходимости) или сформированы впервые (как альтернатива второму абзацу п.«е»);

з) изделие (панель 11) в текущей стадии его (ее) готовности автоматически поступает на приемный рольганг (конвейер) 12, откуда его (ее) снимают, переворачивают тыльной (еще не обработанной) стороной вверх и возвращают на упомянутый подающий рольганг (конвейер) 8;

и) оно (она) вновь поступает на участок 9, где повторяются операции по п.п. «г» - «ж» уже в отношении его (ее) тыльной стороны, при этом пазы выполняют с боковым сдвигом в шахматном порядке относительно ранее выполненных пазов на лицевой стороне;

к) изделие в текущей стадии его готовности транспортируют с использованием приемного рольганга (конвейера) 12 или вручную, сняв с приемного рольганга (конвейера) 12, к прессу 13 (см. фиг.6), где помещают в горизонтальном положении под вертикальную нагрузку с использованием сил тяжести G и, преимущественно, искусственно создаваемых сил P (например, посредством натяжных ременных лебедок) на период, необходимый для надежного соединения склеиваемых деталей вследствие полимеризации и адгезии (в зависимости от температуры окружающей среды, время выдержки под гнетом составляет от 30 мин до 3 ч), при этом допускается выдержка изделия под прессом вместе с изделиями, предыдущими и/или последующими по времени завершения предыдущих операций, но не позднее чем через 10 минут;

л) изделие(я) извлекают из-под гнета и устанавливают на сборочно-доводочный участок 14, где удаляют выдавленный из пазов лишний клей, устанавливают поперечные, прежде всего периферийные, элементы жесткости 7 и соединяют их посредством заклепок или саморезов с продольными элементами жесткости 6, причем последовательно для лицевой и тыльной сторон изделия;

м) (дополнительная, заключительная операция на сборочно-доводочном участке 14) к периферийно расположенным элементам жесткости 6, 7, по крайней мере, с одной из сторон изделия прикрепляют профильные элементы, служащие для соединения панелей 11 между собой и/или с другими частями будущего строения на их основе;

н) проверяют качество изделия (технический контроль), упаковывают в полиэтилен (необязательная операция) и складируют его или поставляют непосредственно заказчику.

Не исключены другие варианты способов и устройств для их осуществления в рамках заявляемых совокупностей существенных признаков.

Выбор конкретного варианта при использовании изобретения зависит от спектра технико-эксплуатационных и экономических требований и производится в каждом конкретном случае.

Таким образом, предложен экономичный, относительно простой и конкурентоспособный на отечественном рынке способ (технология изготовления) сэндвич-панелей конструкции по пат. №0063392 и аналогичных им. Это, в частности, особенно актуально для развития независимого от зарубежных технологий строительного бизнеса.

Источники информации

1. Интернет-ресурс: http://terosteps-mtl.ru/prod_termopanel_monolit_process.htm.

2. RU 0022163 U1, 7 E04B 2/18, 30.11.2001. Стеновая панель / Вейнгарт В.П. и др. - Опубл. 10.03.2002.

3. RU 0063392 U1, E04C 3/00, 27.04.2006. Модульная строительная панель / Парамонов М.Ю. и др. - Опубл. 27.05.2007.

4. Кустанович М. Пришло время сэндвич-панелей класса Bukker. // Петербургский строительный рынок, №8 (72), 24.08.2004 - http://www.story-press.ru/print.php (прототип способа).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ НАНЕСЕНИЯ КЛЕЯ ИЛИ ИНОЙ ЖИДКОСТИ НА ПОВЕРХНОСТЬ ОБЪЕКТА | 2009 |

|

RU2417847C1 |

| КОНВЕЙЕР ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ПЛИТ НА ОСНОВЕ ГИПСОВЫХ ИЛИ ДРУГИХ ВЯЖУЩИХ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1992 |

|

RU2041064C1 |

| ЭЛЕМЕНТ МНОГОСЛОЙНОЙ ЛЕГКОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522359C2 |

| УСТРОЙСТВО СКРЫТОГО КРЕПЛЕНИЯ ОБЛИЦОВОЧНОЙ ПАНЕЛИ В НАВЕСНОМ ВЕНТИЛИРУЕМОМ ФАСАДЕ | 2016 |

|

RU2616951C1 |

| ФАСАДНЫЙ ОБЛИЦОВОЧНЫЙ МОДУЛЬ | 2018 |

|

RU2696689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ГОФРОШПОННОЙ | 2023 |

|

RU2808051C1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМОЙ ОБЛИЦОВКИ ЗДАНИЙ И КОНСТРУКЦИЯ ОГРАЖДЕНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2307906C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ | 2005 |

|

RU2292430C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ ЭНЕРГОЭФФЕКТИВНЫХ ЭКОЛОГИЧЕСКИ ЧИСТЫХ МНОГОСЛОЙНЫХ ОБЛЕГЧЕННЫХ ОГНЕСТОЙКИХ СТЕНОВЫХ ПАНЕЛЕЙ НА ОСНОВЕ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ЭНЕРГОЭФФЕКТИВНАЯ ЭКОЛОГИЧЕСКИ ЧИСТАЯ МНОГОСЛОЙНАЯ ОБЛЕГЧЕННАЯ ОГНЕСТОЙКАЯ СТЕНОВАЯ ПАНЕЛЬ НА ОСНОВЕ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ АВТОМАТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ ЭНЕРГОЭФФЕКТИВНЫХ ЭКОЛОГИЧЕСКИ ЧИСТЫХ МНОГОСЛОЙНЫХ ОБЛЕГЧЕННЫХ ОГНЕСТОЙКИХ СТЕНОВЫХ ПАНЕЛЕЙ НА ОСНОВЕ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2549939C2 |

| СИСТЕМА СТАБИЛИЗАЦИИ ДЕРЕВЯННОЙ ОСНОВЫ ЖИВОПИСИ (ВАРИАНТЫ) | 2009 |

|

RU2421340C1 |

Изобретение относится к области строительства, а именно к технологии изготовления строительных панелей. Способ изготовления модульной строительной панели заключается в укладке на лицевой и тыльной сторонах теплоизолирующей плиты через клеевую прослойку продольных и поперечных металлических профильных элементов жесткости. Плиту подают в горизонтальном положении лицевой стороной вверх на участок обработки плиты, где на ее лицевой стороне выполняют упомянутые пазы в форме, повторяющей форму элементов жесткости, наносят посредством клеевых пневматических форсунок клей на склеиваемые поверхности пазов и смачивают посредством водяных форсунок клеевой слой водой. Затем плиту подают на участок сборки панели, где укладывают продольные элементы жесткости в пазы и прокатывают валиками. Затем вновь подают на участок обработки плиты и повторяют предыдущие операции на этом участке, уже в отношении тыльной стороны плиты. После изделие транспортируют к прессу, где помещают в горизонтальном положении под вертикальную нагрузку, на период, необходимый для надежного склеивания. Затем удаляют лишний клей, устанавливают поперечные элементы жесткости и соединяют их, посредством заклепок или саморезов с продольными элементами. Затем к периферийно расположенным элементам жесткости прикрепляют профильные элементы. Технический результат заключается в повышении экономичности способа изготовления панелей. 7 з.п. ф-лы, 7 ил.

1. Способ изготовления модульной строительной панели, заключающийся в укладке на лицевой и тыльной сторонах теплоизолирующей, например из пенополистирола, плиты заданной формы и размеров, через клеевую прослойку, по меньшей мере, продольных и поперечных металлических профильных элементов жесткости заданных формы и размеров, характеризующихся наличием полок и перпендикулярных им стенок, с их частичным утоплением в предварительно сделанные пазы, отличающийся тем, что плиту, получаемую обрезанием заготовки на специализированном участке раскройки заготовки плиты термическим способом до заданных формы и размеров, подают на подающем рольганге или конвейере, в горизонтальном положении лицевой стороной вверх, на участок обработки плиты, где на ее лицевой стороне выполняют упомянутые пазы в форме, повторяющей форму элементов жесткости, по крайней мере, в части подлежащих утоплению стенок, наносят, посредством клеевых пневматических форсунок, клей на склеиваемые поверхности пазов и смачивают, посредством водяных форсунок, клеевой слой водой, затем подают на участок сборки панели, содержащей свой рольганг или конвейер, где укладывают продольные элементы жесткости, предварительно нарезанные на специализированном участке раскройки металлических профилей до заданной формы и размеров, в пазы и прокатывают валиками под вертикальной нагрузкой, затем снимают изделие, в текущей стадии его готовности, с приемного рольганга или конвейера и возвращают, в перевернутом положении, на упомянутый подающий рольганг или конвейер, вновь подают на участок обработки плиты и повторяют предыдущие операции на этом участке, уже в отношении тыльной стороны плиты, при этом пазы выполняют с боковым сдвигом относительно ранее выполненных пазов на лицевой ее стороне, затем изделие, в текущей стадии его готовности, транспортируют, с использованием приемного рольганга или конвейера, к прессу, где помещают в горизонтальном положении под вертикальную нагрузку с использованием сил тяжести и, преимущественно, искусственно создаваемых сил, на период, необходимый для надежного соединения склеиваемых деталей вследствие полимеризации и адгезии, затем извлекают из-под гнета и устанавливают на сборочно-доводочный участок, где удаляют выдавленный из пазов лишний клей, устанавливают поперечные, прежде всего периферийные, элементы жесткости и соединяют их, посредством заклепок или саморезов, с продольными элементами жесткости, причем последовательно для лицевой и тыльной сторон изделия, затем к периферийно расположенным элементам жесткости, по крайней мере, с одной из сторон изделия прикрепляют профильные элементы, служащие для соединения панелей между собой и/или с другими частями будущего строения на их основе, после чего проверяют качество изделия и складируют его или поставляют непосредственно заказчику.

2. Способ по п.1, отличающийся тем, что предварительную обрезку заготовки плиты и пазы в плите под стенки элементов жесткости выполняют термическим способом нагреваемыми струнными резаками, а пазы под полки - механическим способом валиками под давлением до и/или после участка обработки плиты.

3. Способ по п.1, отличающийся тем, что выполнение пазов, нанесение клея и смачивание водой начинают по сигналам оптических датчиков положения плиты на рольганге или конвейере и/или разметочных реперов на ней.

4. Способ по п.1, отличающийся тем, что используют полиуретановый клей, размещаемый в клеевой емкости.

5. Способ по п.4, отличающийся тем, что применяют регулируемые клеевые и водяные форсунки.

6. Способ по любому из пп.4 и 5, отличающийся тем, что клей вытесняют из клеевой емкости к клеевым форсункам сжатым газом.

7. Способ по любому из пп.1 и 4, отличающийся тем, что изделие помещают под пресс вместе с изделиями предыдущими и/или последующими по времени завершения предыдущих операций, но не позднее чем через 10 мин, и выдерживают до заданной полноты полимеризации клея в указанных последующих изделиях, преимущественно в течение (0,5-3,0) ч, в обратной зависимости от температуры окружающей среды.

8. Способ по п.1, отличающийся тем, что в качестве заключительной операции на сборочно-доводочном участке, дополнительно к периферийно расположенным элементам жесткости, по крайней мере, с одной из сторон изделия прикрепляют профильные элементы, служащие для соединения панелей между собой и/или с другими частями будущего строения на их основе.

| Пылеугольная топка | 1941 |

|

SU63392A1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038450C1 |

| ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2158338C1 |

| Способ изготовления трехслойной панели | 1987 |

|

SU1539067A1 |

Авторы

Даты

2010-09-10—Публикация

2009-07-06—Подача